Introducción

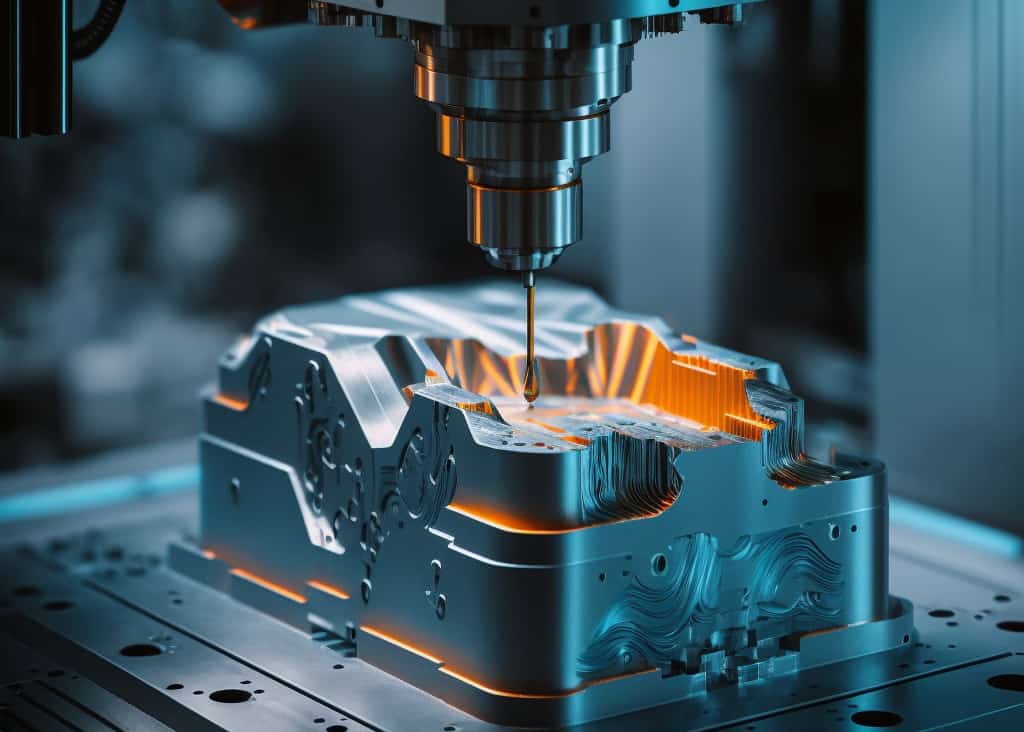

Cuando se trata de moldeo por inyección, la selección de los materiales plásticos adecuados para sus moldes es una decisión que no puede tomarse a la ligera. La elección de los materiales de los moldes de inyección es la clave del éxito de su proyecto de fabricación, ya que influye en todos los aspectos, desde la calidad y la rentabilidad de sus piezas de plástico hasta su durabilidad y rendimiento. En este artículo, nos adentraremos en el crítico proceso de elección de los materiales adecuados para moldes de inyección y arrojaremos luz sobre cómo esta decisión puede influir en el resultado de sus esfuerzos de producción.

Impacto en la calidad: Los materiales que elija para su moldes de inyección desempeñan un papel fundamental a la hora de determinar la calidad del producto final. Los materiales adecuados garantizan que sus piezas cumplan las normas exigidas, presenten un acabado excelente y posean las propiedades mecánicas deseadas. Por el contrario, una mala elección de materiales puede dar lugar a defectos, incoherencias y un producto final de calidad inferior.

Efecto sobre el coste: La rentabilidad es una preocupación fundamental en cualquier proceso de fabricación. El material plástico que elija para sus moldes puede influir significativamente en el coste de producción. Aunque ciertos materiales pueden suponer una inversión inicial más elevada, a la larga pueden resultar más rentables por su durabilidad y longevidad. Por el contrario, optar por materiales más baratos puede dar lugar a sustituciones frecuentes y a un aumento de los gastos generales.

Durabilidad y longevidad: La vida útil de sus moldes de inyección y la durabilidad de sus piezas de plástico están intrínsecamente ligadas a la selección del material. Los materiales elegidos adecuadamente pueden soportar las altas presiones, temperaturas y desgaste del proceso de moldeo por inyección. Esto no sólo garantiza la longevidad de los moldes, sino que también contribuye a la calidad constante de sus productos a lo largo del tiempo.

En las secciones siguientes analizaremos los factores clave que hay que tener en cuenta a la hora de elegir los materiales para su proyecto. moldes de inyección. Desde la compatibilidad de materiales hasta el volumen de producción, desde la complejidad de las piezas hasta las consideraciones de mantenimiento, le proporcionaremos información valiosa para guiarle en la selección de los materiales de moldeo por inyección más adecuados para su proyecto específico.

II. Selección de materiales para el moldeo por inyección

El proceso de moldeo por inyección es una sinfonía de precisión e ingeniería, donde cada decisión tiene un impacto directo en el resultado. Entre estas decisiones, selección de materiales destaca como pieza clave en el proceso de moldeo por inyección. Profundicemos en el papel fundamental que desempeña la selección de materiales y subrayemos la inmensa importancia de la compatibilidad de los materiales con las resinas plásticas.

El papel crucial de la selección de materiales

La selección de materiales en el moldeo por inyección es como elegir los ingredientes adecuados para una receta. Sienta las bases de todo el proceso de fabricación e influye enormemente en la calidad, eficacia y rentabilidad de su proyecto. He aquí por qué es importante:

Calidad del producto final: El material que elija para su molde de inyección tiene un profundo impacto en la calidad de las piezas de plástico que produce. Determina atributos como la resistencia, la durabilidad, la flexibilidad y el acabado superficial. Un material bien adaptado da como resultado piezas que cumplen las normas exigidas y presentan un acabado excelente.

Eficiencia de costes: La elección del material puede afectar rentabilidad de su producción. Aunque ciertos materiales pueden tener un coste inicial más elevado, a la larga pueden resultar más rentables por su durabilidad y longevidad. Por el contrario, optar por materiales más baratos puede dar lugar a sustituciones frecuentes y a un aumento de los gastos generales.

Durabilidad y longevidad: La vida útil de sus moldes de inyección y la durabilidad de sus piezas de plástico están estrechamente ligadas a la selección del material. El material adecuado puede soportar las altas presiones, temperaturas y desgaste de la proceso de moldeo por inyección. Esto no sólo garantiza la longevidad de los moldes, sino que también contribuye a que la calidad de sus productos sea constante a lo largo del tiempo.

Importancia de la compatibilidad de materiales

La compatibilidad de materiales es la piedra angular del éxito del moldeo por inyección. El material elegido para el molde de inyección debe ser íntimamente compatible con las resinas plásticas que se vayan a utilizar. He aquí por qué esta compatibilidad es de suma importancia:

Uniformidad y coherencia: Los materiales compatibles garantizan uniforme y coherente flujo de material durante el proceso de inyección. Esto se traduce en menos defectos, como bolsas de aire o alabeos, y en una mejora de la calidad de las piezas.

Parámetros de producción optimizados: La compatibilidad de los materiales permite optimización de los parámetros de producción, incluidos los ajustes de temperatura y presión. Así se consiguen procesos de producción eficientes y se reducen los residuos.

Degradación mínima del material: Los materiales incompatibles pueden provocar reacciones químicas o un desgaste excesivo, lo que da lugar a daños en el molde y a piezas de menor calidad. La compatibilidad minimiza estos riesgos.

Integridad del producto: La compatibilidad entre los materiales del molde y las resinas plásticas garantiza la integridad del producto final. Evita problemas como la degradación del material, la contaminación o las interacciones químicas indeseables.

En esencia, la compatibilidad de materiales es el pegamento que mantiene unido el proceso de moldeo por inyección. Fomenta una interacción armoniosa entre el molde y la resina plástica, garantizando que el proceso de fabricación se desarrolle sin problemas y que el producto final cumpla o supere sus expectativas.

III. Factores clave para la elección de materiales para moldes de inyección

Seleccionar los materiales de moldeo por inyección adecuados es un paso crucial en el proceso de moldeo por inyección. Para tomar una decisión informada, es esencial tener en cuenta varios factores principales:

Compatibilidad de materiales

Una de las primeras consideraciones en la selección de materiales es compatibilidad de materiales. El material del molde elegido debe ser compatible con la resina plástica utilizada en el proceso de moldeo por inyección. Los distintos plásticos tienen diferentes requisitos de temperatura y presión, por lo que el material del molde debe soportar estas condiciones sin deformaciones, alabeos ni reacciones químicas.

Volumen de producción

Lo previsto volumen de producción es otro factor clave. Las series de producción de gran volumen suelen beneficiarse de los moldes de acero por su durabilidad y vida útil. Para volúmenes de producción bajos o medios, los moldes de aluminio pueden ofrecer una solución más rentable.

Complejidad de las piezas

Considere la complejidad de la pieza que pretende fabricar. Los diseños complejos pueden requerir materiales de molde especializados o características adicionales, como insertos de molde o sistemas de refrigeración avanzados. El material del molde debe adaptarse a las complejidades del diseño de su producto.

Consideraciones económicas

Las limitaciones presupuestarias desempeñan un papel importante en la selección de materiales. Aunque los moldes de acero suelen tener un coste inicial más elevado, su durabilidad los hace más rentables a largo plazo. En cambio, los moldes de aluminio son más asequibles para pequeñas series de producción, pero pueden requerir sustituciones más frecuentes.

Plazos de entrega

En plazo de entrega necesario para producción de moldes pueden variar en función del material elegido. Los moldes de acero, al ser más complejos, suelen tener plazos de entrega más largos. Si necesita un plazo de entrega rápido, los moldes de aluminio o acero preendurecido pueden ser una mejor opción.

Mantenimiento y reparaciones

La facilidad de mantenimiento y reparaciones no debe pasarse por alto. Los moldes de acero suelen ser más fáciles de reparar y mantener, lo que contribuye a alargar la vida útil de los moldes. Los moldes de aluminio pueden requerir un mantenimiento más frecuente debido al desgaste, lo que puede afectar a la eficiencia de la producción.

IV. Materiales comunes de moldeo por inyección de plásticos

He aquí una lista de algunos de los materiales de moldeo por inyección de plástico más utilizados, junto con sus características:

Polietileno (PE)

Propiedades de los materiales: Bajo coste, buena resistencia química, térmica y al impacto.

Aplicaciones: Se utiliza en diversos productos, como bolsas de plástico, botellas y juguetes.

Polipropileno (PP)

Propiedades de los materiales: Amplia gama de temperaturas, buena resistencia química y versatilidad.

Aplicaciones: Comúnmente utilizado en piezas de automóviles, envases y bienes de consumo.

Cloruro de polivinilo (PVC)

Propiedades de los materiales: Conocida por su resistencia química, resistencia a los rayos UV, propiedades mecánicas y eléctricas y aislamiento.

Aplicaciones: Se utiliza en tuberías, cables y una amplia gama de materiales de construcción.

Poliestireno (PS)

Propiedades de los materiales: Ofrece buena estabilidad dimensional y procesabilidad.

Aplicaciones: Se encuentra en productos como cubiertos desechables, cajas de CD y materiales de embalaje.

Acrilonitrilo butadieno estireno (ABS)

Propiedades de los materiales: Dureza del material de alta resistencia al impacto, buenas propiedades mecánicas y versatilidad.

Aplicaciones: Muy utilizado en la industria del automóvil, la electrónica de consumo y las herramientas eléctricas.

Estos son sólo algunos ejemplos de los materiales de moldeo por inyección de plástico más utilizados. Cada material posee características únicas que lo hacen adecuado para diversas aplicaciones. La elección del material de moldeo por inyección debe estar en consonancia con los requisitos específicos y las expectativas de rendimiento de su proyecto.

En las siguientes secciones, exploraremos cada uno de estos factores y materiales con más detalle, proporcionándole una comprensión completa de cómo tomar las decisiones correctas para su proyecto de moldeo por inyección.

V. Tipos de moldes de inyección

Los moldes de inyección son componentes cruciales en el proceso de moldeo por inyección, y dos de los tipos más utilizados son moldes de acero y moldes de aluminio. Cada tipo de pieza moldeada por inyección tiene sus propias ventajas y es adecuado para diferentes escenarios de producción.

Moldes de acero

Moldes de acero se encuentran entre las más utilizadas en la industria, y por una buena razón. Ofrecen varias ventajas que las hacen adecuadas para diversos escenarios de producción:

Durabilidad: Los moldes de acero son conocidos por su excepcional durabilidad. Pueden soportar altas presiones y temperaturas durante el proceso de moldeo por inyección, lo que los hace ideales para producciones de gran volumen. Es menos probable que se desgasten o deformen con el tiempo.

Longevidad: Gracias a su robusta construcción, los moldes de acero tienen una vida útil más larga en comparación con otros materiales. Esta longevidad puede suponer un ahorro de costes a lo largo de la vida útil del molde.

Adecuado para piezas complejas: Los moldes de acero pueden manejar diseños de piezas intrincados y complejos con facilidad. Proporcionan la resistencia y estabilidad necesarias para crear características complejas.

Acabado de alta calidad: Las piezas producidas con moldes de acero suelen tener un acabado de alta calidad y defectos mínimos, lo que contribuye a la calidad del producto.

Versatilidad: Los moldes de acero pueden trabajar con una amplia gama de materiales, incluidos plásticos con altos puntos de fusión y otros materiales difíciles.

Moldes de aluminio

Moldes de aluminio se favorecen para escenarios de producción específicos y ofrecen sus propias ventajas:

Rentable para la creación de prototipos: Los moldes de aluminio son más rentables para el desarrollo de prototipos o la producción de bajo volumen. Tienen un coste inicial más bajo y plazos de entrega más rápidos.

Ligero: Los moldes de aluminio son mucho más ligeros que los de acero, lo que facilita su manipulación e instalación. Esto puede ser beneficioso para pequeñas producciones.

Transferencia rápida de calor: La excelente conductividad térmica del aluminio permite una rápida transferencia de calor durante el proceso de moldeo por inyección. Esto puede dar lugar a tiempos de ciclo más cortos y una mayor eficiencia.

Adecuado para pequeñas y medianas producciones: Aunque los moldes de aluminio pueden soportar grandes volúmenes en algunos casos, a menudo se eligen para tiradas de producción más pequeñas en las que brilla su rentabilidad.

Compatibilidad de materiales: Funcionan bien con una gran variedad de materiales, especialmente aquellos que no requieren la durabilidad extrema de los moldes de acero.

En resumen, la elección entre moldes de acero y moldes de aluminio depende de los requisitos específicos de su escenario de producción. Los moldes de acero son la mejor opción para la producción de grandes volúmenes, piezas complejas y cuando es esencial una larga vida útil del molde. Los moldes de aluminio son rentables para la creación de prototipos y series de producción pequeñas y medianas, ya que ofrecen plazos de entrega más rápidos y una transferencia de calor eficaz.

VI. Consideraciones sobre el diseño de moldes de inyección

Al diseñar un molde de inyección, entran en juego varias consideraciones críticas. Un diseño de molde bien pensado es esencial para garantizar el éxito de su proyecto de moldeo por inyección. Estos son los factores clave que debe tener en cuenta:

Diseño de piezas

Diseño de piezas es el punto de partida del éxito de cualquier proyecto de moldeo por inyección. El molde debe diseñarse para adaptarse a la geometría específica de la pieza que se pretende fabricar. Las consideraciones clave incluyen:

Espesor de pared: Garantice un espesor de pared uniforme en toda la pieza para evitar el alabeo y reducir el riesgo de defectos.

Ángulos de calado: Incorpore ángulos de desmoldeo adecuados para facilitar la expulsión de la pieza del molde.

Características: Considerar la inclusión de características como nervaduras, resaltes e insertos para cumplir los requisitos funcionales de la pieza.

Flujo de materiales

Eficaz flujo de materiales es crucial para producir piezas de alta calidad. El diseño adecuado de los canales y guías del molde garantiza que el plástico fundido fluya suave y uniformemente hacia la cavidad del molde. Entre los factores a tener en cuenta se incluyen:

Diseño de puertas: Seleccione un diseño de compuerta adecuado (por ejemplo, bebedero, canal o ubicación de la compuerta) para controlar el flujo de material y minimizar los residuos.

Análisis de flujos: Realice análisis de flujo para identificar posibles problemas relacionados con el flujo, como bolsas de aire o distribución desigual del material.

Sistema de refrigeración

Un buen diseño sistema de refrigeración es esencial para regular la temperatura del molde y garantizar una calidad constante de las piezas. Entre los factores a tener en cuenta se incluyen:

- Canales de refrigeración: Diseñe canales de refrigerante eficientes para mantener una temperatura uniforme en todo el molde.

- Duración del ciclo: Optimice los tiempos de enfriamiento para reducir los tiempos de ciclo y aumentar la eficiencia de la producción.

Mecanismo de expulsión

En mecanismo de eyección se encarga de extraer la pieza moldeada del molde sin causar daños. Las consideraciones clave incluyen:

- Pasadores eyectores: Utilice clavijas eyectoras colocadas estratégicamente para empujar la pieza fuera de la cavidad del molde.

- Secuencia de expulsión: Planifique la secuencia de expulsión para evitar distorsiones o tensiones en la pieza.

Ventilación

Ventilación es crucial para permitir que el aire salga del molde durante el proceso de inyección, evitando defectos como huecos o quemaduras. Una ventilación adecuada garantiza piezas de alta calidad y minimiza los problemas de producción.

Material del molde

Seleccionar el material del molde es un aspecto importante del diseño del molde. El material debe estar en consonancia con el volumen de producción, la complejidad de la pieza y las consideraciones de coste. Entre los materiales más comunes para moldes se encuentran el acero y el aluminio, cada uno con sus propias ventajas y limitaciones, tal y como se ha comentado anteriormente en este artículo.

Si tiene en cuenta estas consideraciones de diseño, podrá crear un molde de inyección que no sólo produzca piezas de alta calidad, sino que también optimice la eficacia de la producción. Tenga en cuenta que el diseño de moldes es un esfuerzo de colaboración en el que participan diseñadores, ingenieros y fabricantes de moldes. Una comunicación eficaz y un conocimiento profundo de los requisitos del proyecto son esenciales para lograr un diseño de moldes de inyección satisfactorio.

Conclusión

En el mundo del moldeo por inyección, no se puede exagerar la importancia de seleccionar los materiales adecuados para sus moldes. A lo largo de este artículo, hemos explorado los factores críticos que intervienen en la elección de materiales para moldes de inyección y profundizó en las características materiales de moldeo por inyección de plástico. También hemos hablado de la idoneidad de distintos tipos de moldes, entre ellos moldes de acero y moldes de aluminiopara diversos escenarios de producción. Además, hemos esbozado consideraciones clave en diseño de moldes de inyecciónLa industria de los moldes debe tener en cuenta aspectos como el diseño de las piezas, el flujo de materiales, los sistemas de refrigeración, los mecanismos de expulsión, la ventilación y los materiales de los moldes.

En conclusión, el éxito de su proyecto de moldeo por inyección depende de que tome decisiones bien fundadas en cuanto a la selección de materiales y el diseño del molde. Estas decisiones repercuten en todo el proceso de producción, afectando a la calidad, la rentabilidad y la durabilidad del producto. Le animamos a que analice a fondo los requisitos específicos de su proyecto.

Recuerde que no hay dos proyectos idénticos y que las decisiones correctas dependen de sus circunstancias particulares. Busque asesoramiento experto cuando sea necesario, colabore estrechamente con los diseñadores y fabricantes de moldes y dé siempre prioridad a la calidad y la eficacia. Con un enfoque bien meditado de la selección de materiales y el diseño de moldes, puede sentar las bases para una empresa de moldeo por inyección de éxito.