Das Design von Angusskanälen und Anschnitten ist für das Spritzgießen von entscheidender Bedeutung, da sie beeinflussen, wie der geschmolzene Kunststoff in die Formhohlräume fließt, was sich auf die Produktqualität und die Produktionseffizienz auswirkt.

Die optimale Gestaltung von Angusskanälen und Anschnitten in Werkzeugen gewährleistet einen effizienten Fluss der Kunststoffschmelze und verbessert die Zykluszeiten und die Produktqualität durch Minimierung von Fehlern. Entscheidende Faktoren sind die Art und Größe des Angusses sowie die Position des Anschnitts.

Das Verständnis für die Gestaltung von Angusskanälen und Anschnitten ist für die Optimierung von Spritzgießprozessen unerlässlich. Erfahren Sie mehr darüber, wie maßgeschneiderte Konstruktionen die Effizienz und Produktqualität in Ihren Fertigungsprozessen verbessern können.

Die richtige Gestaltung von Angusskanälen und Anschnitten reduziert Fehler beim Spritzgießen.Wahr

Gut gestaltete Kanäle und Anschnitte sorgen für einen gleichmäßigen Durchfluss und eine gleichmäßige Kühlung, wodurch Fehler wie Verzug und unvollständige Füllung minimiert werden.

Alle Kufen- und Schieberdesigns sind zwischen den verschiedenen Formen austauschbar.Falsch

Die Anforderungen an das Design sind für jede Form und jedes Produkt spezifisch; was für das eine funktioniert, ist für ein anderes möglicherweise nicht geeignet.

Was sind die Bestandteile eines Angusssystems?

Angusssysteme sind für den Spritzgussprozess von entscheidender Bedeutung, da sie den effizienten Transfer des geschmolzenen Kunststoffs in die Formhohlräume erleichtern.

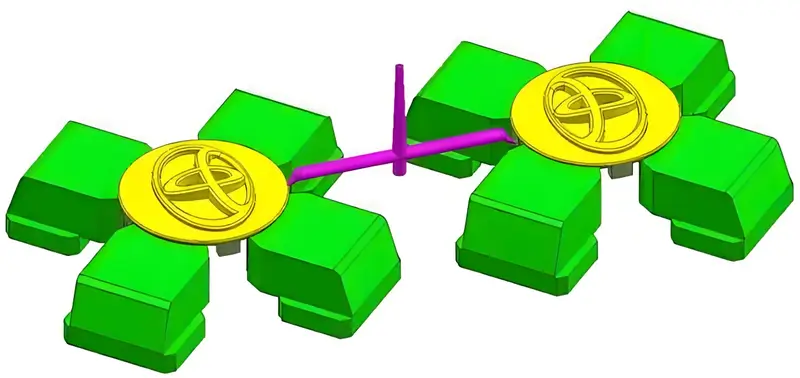

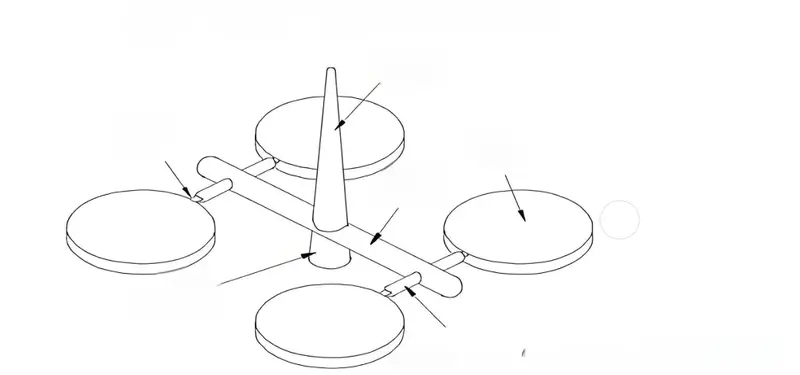

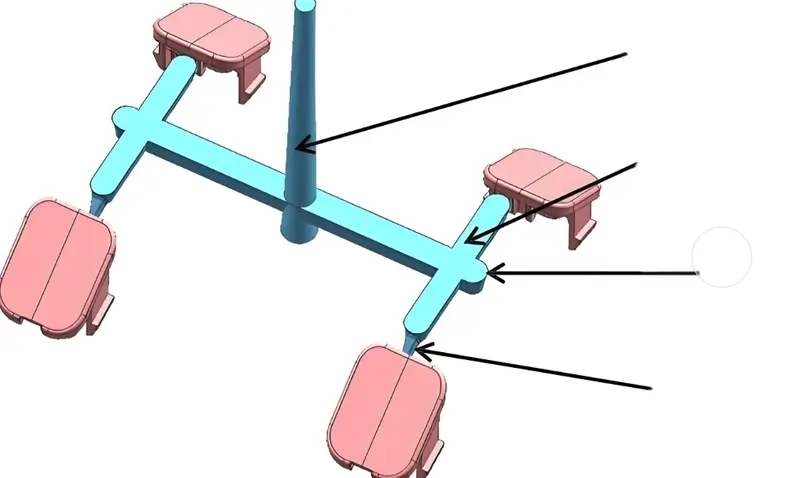

Angusssysteme leiten geschmolzenen Kunststoff in die Formhohlräume und bestehen aus dem Anguss, dem Angusskanal und dem Anschnitt. Sie verfestigen das Material und formen die Produkte, was in der Automobil- und Konsumgüterherstellung entscheidend ist.

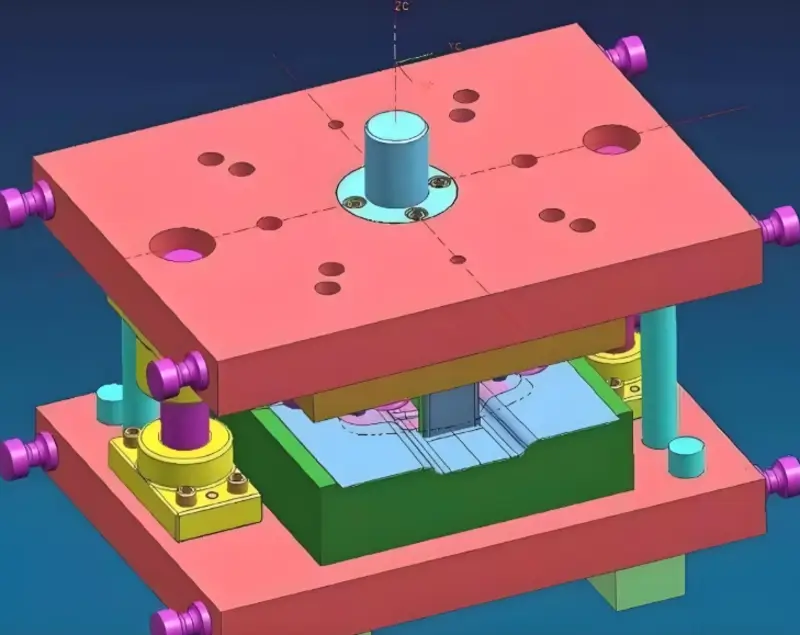

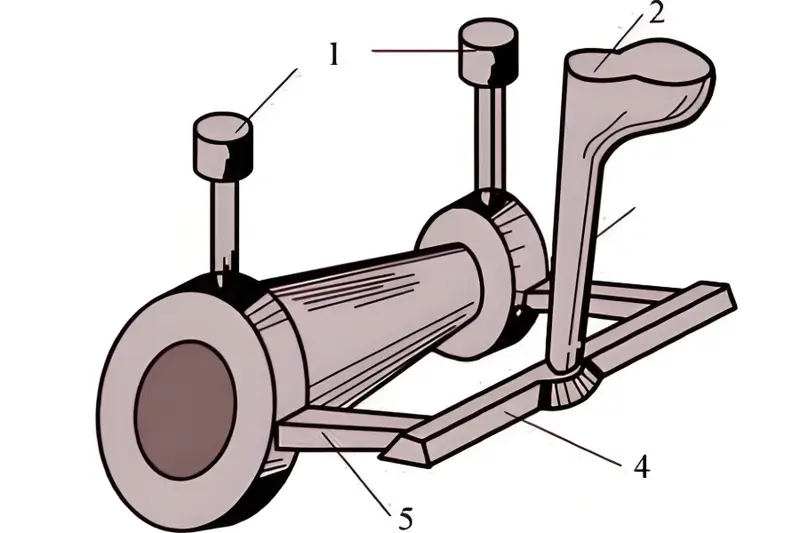

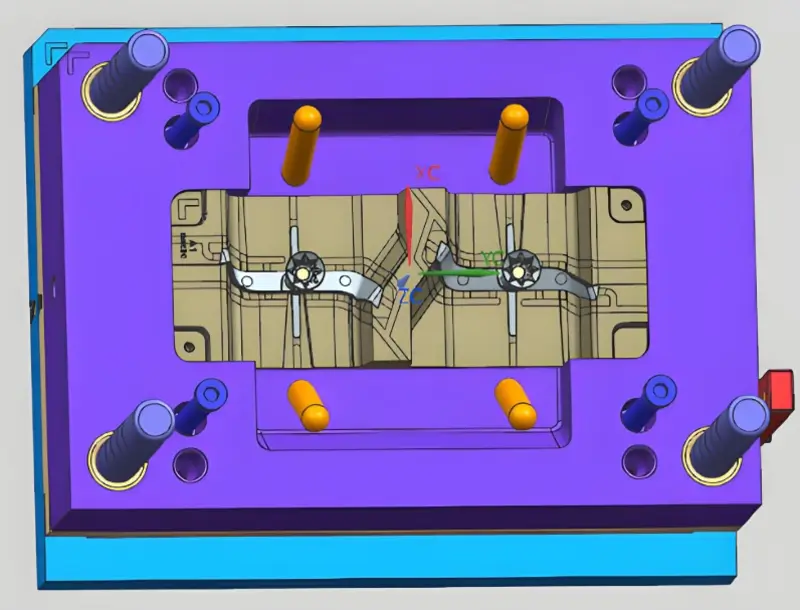

A Kufensystem1Das Angusssystem, auch Angusssystem oder Gießsystem genannt, ist der notwendige Durchgang für geschmolzenen Kunststoff von der Einspritzdüse einer Spritzgießmaschine zur Kavität der Form. Ein Angusssystem besteht aus einem Hauptkanal, einem Verteiler und einem Anschnitt.

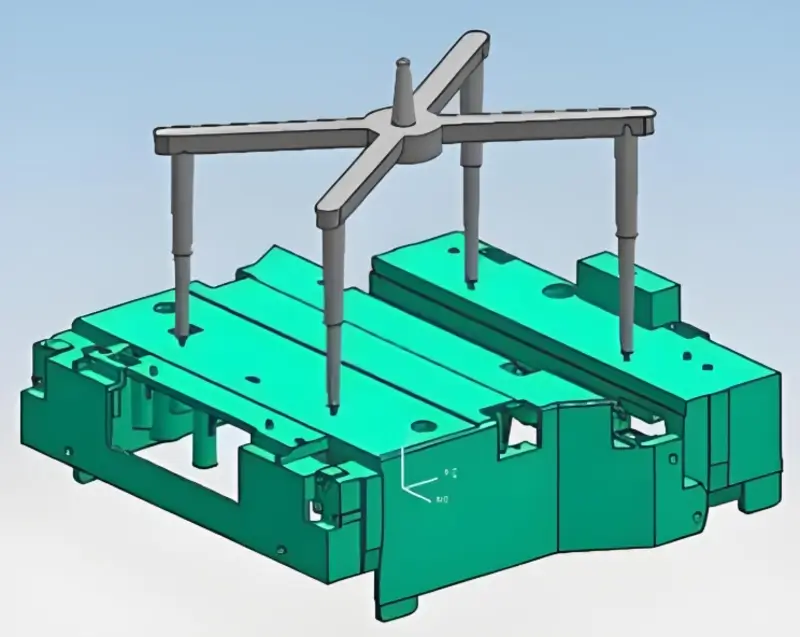

Hauptlaufbahn

Der auch als Hauptkanal, Einspritzkanal oder Vertikalkanal bezeichnete Kanal beginnt an dem Teil der Ausstoßdüse, der mit der Hauptkanalbuchse der Form in Berührung kommt, und endet am Verteiler. Dieser Teil ist der erste Teil, durch den der geschmolzene Kunststoff nach dem Eintritt in die Form fließt.

Separate Läufer

Auch bekannt als Splitrunner oder Sekundärkanal. Je nach Konstruktion der Form kann er weiter in einen ersten und einen zweiten Angusskanal unterteilt werden. Der Verteiler ist der Übergangsbereich zwischen dem Hauptkanal und dem Anguss, der einen reibungslosen Übergang des geschmolzenen Kunststoffs ermöglicht; bei Mehrkavitätenwerkzeugen dient er auch dazu, den Kunststoff gleichmäßig auf die verschiedenen Kavitäten zu verteilen.

Tor

Der Anguss ist die schmale Öffnung zwischen dem Angusskanal und dem Formhohlraum und gleichzeitig das kürzeste und dünnste Teil. Seine Aufgabe ist es, den Kunststoff durch Verengung der Fließfläche zu beschleunigen. Durch die hohe Schergeschwindigkeit kann der Kunststoff gut fließen (aufgrund der scherverdünnenden Eigenschaft des Kunststoffs); der Erwärmungseffekt der viskosen Erwärmung bewirkt auch eine Erhöhung der Materialtemperatur und eine Senkung der Viskosität.

Nach dem Gießen härtet der Anguss als erstes aus und dichtet ab, wodurch verhindert wird, dass der Kunststoff zurückfließt und der Druck im Formhohlraum zu schnell abfällt, was zu einer Schrumpfung des geformten Produkts führt. Nach dem Gießen lässt er sich leicht abtrennen, um das Angusssystem und das geformte Teil zu trennen.

Cold Feed Wells

Wird auch als Cold Slug Well bezeichnet. Er dient dazu, die kalte Kunststoffwellenfront zu Beginn des Füllvorgangs zu speichern und aufzufüllen, um zu verhindern, dass das kalte Material direkt in den Formhohlraum gelangt und die Füllqualität beeinträchtigt oder den Anschnitt blockiert. Normalerweise befinden sich die Cold Slug Wells am Ende des Hauptkanals, aber wenn der Kanal lang ist, sollten die Cold Slug Wells auch am Ende angebracht werden.

Angusssysteme rationalisieren den Fluss der Kunststoffschmelze beim Spritzgießen.Wahr

Angusssysteme führen den Kunststoff effizient in die Form, gewährleisten eine ordnungsgemäße Füllung und reduzieren Fehler.

Angusssysteme sind beim modernen Spritzgießen überflüssig.Falsch

Angusssysteme sind nach wie vor unverzichtbar, um den Fluss des geschmolzenen Kunststoffs zu lenken, insbesondere bei Formen mit mehreren Kavitäten.

Was sind die Grundprinzipien der Gestaltung von Angusssystemen?

Die Gestaltung des Angusssystems ist ein grundlegender Aspekt des Spritzgießens, der sich auf die Effizienz und Qualität der Fertigungsprozesse auswirkt.

Das Design des Angusssystems optimiert die Fließwege für eine gleichmäßige Materialverteilung, minimiert den Abfall und reduziert die Zykluszeiten. Zu den wichtigsten Überlegungen gehören Größe, Winkel und Material des Angusses, um die Leistung der Form und die Produktintegrität zu verbessern..

Grundsätze der Gattergestaltung

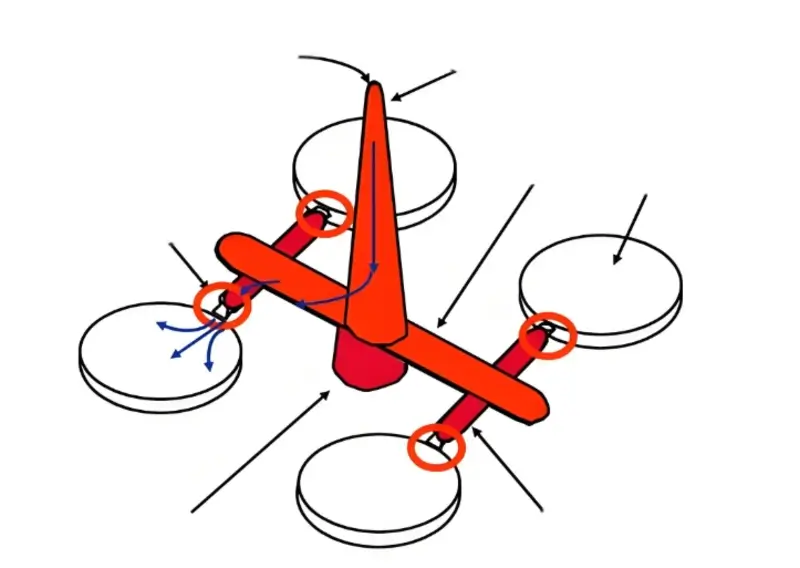

Wählen Sie die Torstandort2 auf einer unkritischen Oberfläche oder einem unkritischen Merkmal des Teils, um Abdrücke und Flecken auf dem Teil zu minimieren. Halten Sie die Form des Anschnitts so einfach wie möglich, um das Fließen des Kunststoffs während des Spritzgießens zu unterstützen und Defekte wie Blasen und kurze Schüsse zu vermeiden. Passen Sie die Größe des Anschnitts an die Anforderungen des Teils an.

Wenn der Anschnitt zu groß ist, ist die Gießzeit zu lang. Wenn der Anschnitt zu klein ist, wird der Druck zu hoch sein. Die Verbindung zwischen dem Anschnitt und dem Produkt sollte so glatt wie möglich sein, um Spuren und Verluste bei der Entnahme zu verringern. Die Anzahl der Anschnitte sollte so gering wie möglich sein. Mehrere Anschnitte verursachen die Spritzgießen3 unausgewogen zu sein, was zu einer uneinheitlichen Produktgröße führt.

Setzen Sie den Anschnitt an der dicksten Stelle des Formteils an. Dadurch wird sichergestellt, dass die Schmelze den dicken Teil zuerst füllt, was zu einer besseren Füllung und Druckhaltung führt. Denken Sie bei der Konstruktion des Anschnitts an die Entlüftung im Inneren der Form, damit sich keine Luftblasen oder Winde bilden. Platzieren Sie den Anschnitt nicht an der Schwachstelle oder an einer eingebetteten Stelle des Formteils. Dadurch werden Spannungen konzentriert und Defekte im Formteil verursacht.

Grundsätze der Laufradgestaltung

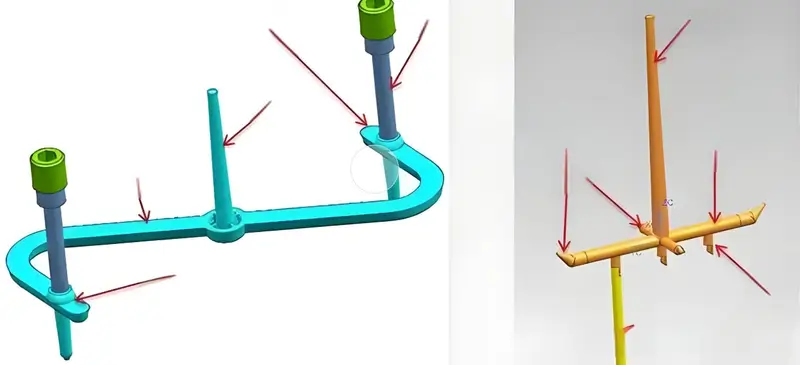

Die Form des Kanals sollte einfach sein und nur wenige Kurven oder scharfe Ecken aufweisen, um den Fließwiderstand und die durch ungleichmäßigen Kunststofffluss verursachten Fehler zu minimieren. Die Länge des Kanals sollte so kurz wie möglich sein, um den Einspritzzyklus und die Kondensationszeit des Kunststoffs zu verkürzen.

Die Querschnittsfläche des Angusskanals sollte schrittweise verringert werden, um sicherzustellen, dass der Kunststoff gleichmäßig im Angusskanal fließt und Luftblasen vermieden werden. Die Übergänge zwischen den Angusskanälen und den Formkavitäten sollten so glatt wie möglich sein, um Stöße und Extrusion beim Fließen des Kunststoffs zu vermeiden und Spuren und Fehler am Produkt zu reduzieren.

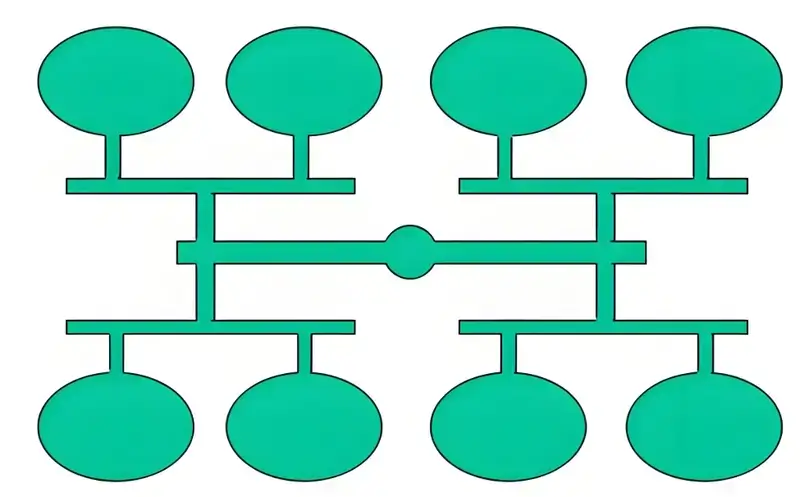

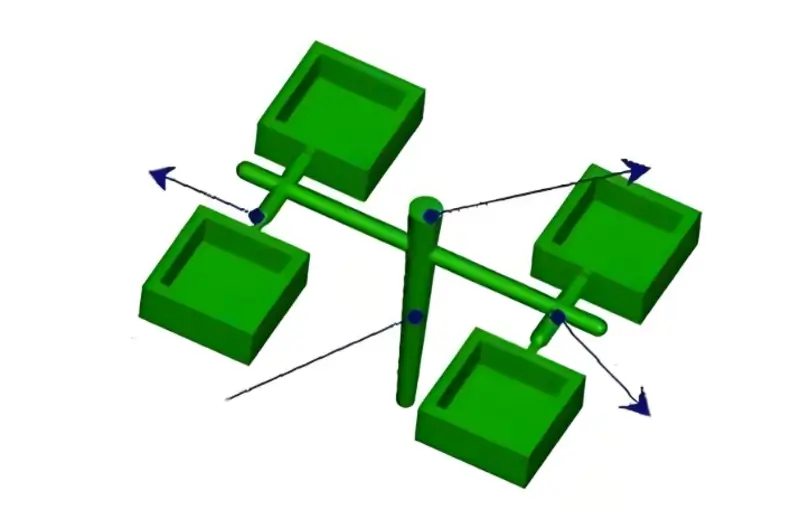

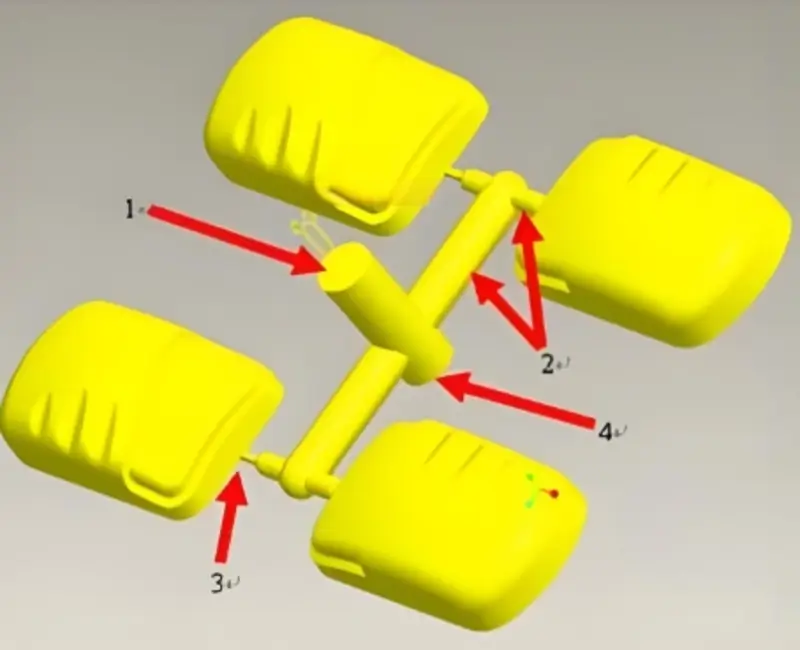

- Anordnung der Hohlräume:Bei der Anordnung der Kavität ist auf ein ausgewogenes Layout zu achten. Die Anordnung der Kavität sollte symmetrisch zur Anschnittposition sein, um zu verhindern, dass die Form ungleichmäßig belastet wird und der geschmolzene Kunststoff überläuft. Hohlraumanordnung4 sollte so kompakt wie möglich sein, und die Größe der Form sollte so reduziert werden, dass der geschmolzene Kunststoff kann geführt werden, um den Hohlraum zu füllen und reibungslos entlüften. Aufmerksamkeit sollte auf die Querschnittsfläche des Läufers bezahlt werden sollte groß sein, sollte die Strömung kurz sein, der Wärmeverlust und Druckabfall ist so klein wie möglich, in der Läufer Verarbeitung sollte sicherstellen, dass die Rauheit der Oberfläche.Mit Multi-Point-Gießen kann helfen, den Druckabfall und Einspritzdruck benötigt, aber es kann auch dazu führen, dass Schweißlinien.

-

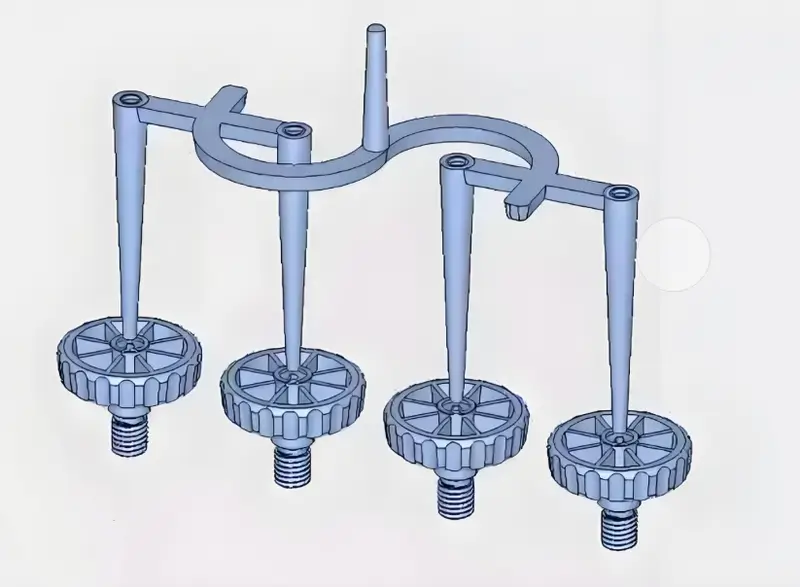

Läufer-Balance5: Wenn Sie mehrere Kavitäten in eine Form füllen, müssen Sie darauf achten, die Angüsse so auszubalancieren, dass der geschmolzene Kunststoff alle Kavitäten möglichst gleichzeitig füllt. Auf diese Weise können Sie sicherstellen, dass der Kunststoff in jeder Kavität gleichmäßig geformt wird. Sie können die Angusskanäle ausbalancieren, indem Sie die Verteiler in einem natürlichen Gleichgewicht anordnen. Wenn Sie kein natürliches Gleichgewicht erreichen können, können Sie die Kufen auch künstlich ausbalancieren.

-

Schrott: Bei der Konstruktion von Kunststoffkanälen spielen Durchfluss und Druckverlust keine Rolle. Sie können das Volumen oder die Querschnittsfläche des Angusses reduzieren, um Material zu sparen, den Abfall zu verringern und Recyclingkosten zu sparen. Die Größe des Angussquerschnitts sollte sich schrittweise und nicht plötzlich ändern, um den Fließeigenschaften des Materials zu entsprechen. Die Steigerung der Produktivität und die Verkürzung der Zykluszeiten können die Wirtschaftlichkeit von Kunststoffverarbeitern verbessern.

-

Entlüftung6:Wenn Sie den Kunststoff so führen, dass er den Hohlraum ausfüllt, kann die Luft in der Kavität problemlos entweichen, so dass Sie nicht das Problem haben, dass der Guss verbrennt. Kurze Schüsse, Grate, Fließspuren und Eigenspannungen sind zu vermeiden, da sie die Qualität der geformten Produkte beeinträchtigen. Außerdem sollten Sie Verformungen vermeiden, da sie das Aussehen Ihrer Kunststoffteile beeinträchtigen.

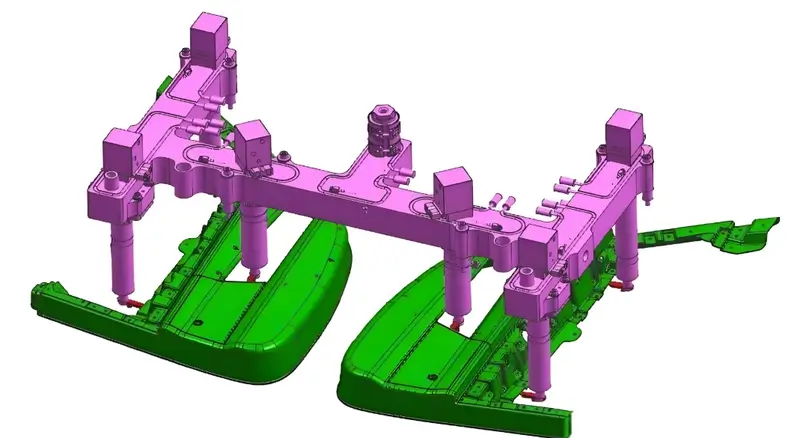

Berücksichtigung der Formhohlraumanordnung

Versuchen Sie, das Layout so ausgewogen wie möglich zu gestalten, und versuchen Sie, das Layout der Formhohlraum7 und die Anschnittöffnung so symmetrisch wie möglich, um das Problem des Überlaufens der Form aufgrund ungleichmäßiger Belastung der Form und ungleichmäßiger Beladung zu vermeiden; versuchen Sie, das Layout des Formhohlraums so kompakt wie möglich zu gestalten, um die Größe der Form zu reduzieren.

Berücksichtigung des Flow Guide

Führen Sie den geschmolzenen Kunststoff vorsichtig, damit er die Formhohlräume ausfüllt, ohne Verwirbelungen zu verursachen, und glätten Sie den Auspuff; versuchen Sie zu vermeiden, dass der geschmolzene Kunststoff den Kern mit dem kleineren Durchmesser und die Metalleinsätze zu stark drückt, um zu verhindern, dass sich der Kern bewegt oder verformt.

Berücksichtigung von Wärmeverlust und Druckabfall

Je geringer der Wärmeverlust und der Druckabfall, desto besser. Die Strömung sollte kurz sein. Die Querschnittsfläche des Laufrades sollte groß genug sein.

Vermeiden Sie scharfe Kurven und abrupte Änderungen der Fließrichtung (ändern Sie die Richtung in einem gekrümmten Winkel); die Oberflächenrauhigkeit des Gießkanals sollte gering sein; das Gießen mit mehreren Anschnitten kann den Druckabfall und den erforderlichen Einspritzdruck verringern, aber es wird ein Problem mit der Bindenaht geben.

Berücksichtigung der Flussbilanz

Wenn Sie mehrere Kavitäten in einer Form füllen, müssen Sie die Strömungskanal8. Versuchen Sie, den Kunststoff in jeden Formhohlraum gleichzeitig einzufüllen, um die gleichbleibende Qualität der geformten Produkte in jedem Formhohlraum zu gewährleisten. Versuchen Sie, die natürliche Gleichgewichtsanordnung für den Verteiler zu übernehmen. Wenn dies nicht möglich ist, verwenden Sie eine künstliche Ausgleichsmethode, um den Fließkanal auszugleichen.

Berücksichtigung von Abfallstoffen

Um sicherzustellen, dass die Füllung gleichmäßig erfolgt und keine Strömungs- oder Druckverluste verursacht, sollten Sie die Größe des Kanals (entweder die Länge oder die Querschnittsfläche) so weit wie möglich reduzieren. Auf diese Weise können Sie die Menge der Laufmasche9 die Sie erzeugen, und die Kosten für ihr Recycling.

Überlegungen zu kaltem Material

Geeignetes Design kalte Materialschächte10 und Überlauftanks am Angusssystem, um die kalte Kunststoffwellenfront zu Beginn des Füllvorgangs aufzufangen und zu verhindern, dass das kalte Material direkt in den Formhohlraum gelangt, was die Füllqualität beeinträchtigen würde.

Berücksichtigung der Entlüftung

Der Kunststoff sollte den Formhohlraum gleichmäßig ausfüllen, und die Luft im Hohlraum sollte gleichmäßig entweichen können, um das Problem des Anbrennens der Verkapselung zu vermeiden.

Berücksichtigung der Qualität der geformten Produkte

Vermeiden Sie kurze Schüsse, Grate, Einfallstellen, Bindenähte, Fließmarken, Strahlen, Eigenspannungen, Verzug, Formverschiebung usw. Bei langen Fließwegen oder Mehrpunkt-Einspritzungen müssen Verzug und Verformung des Produkts aufgrund von Fließungleichgewicht, unzureichender Druckhaltung oder ungleichmäßiger Schrumpfung vermieden werden. Das Produkt sieht gut aus, der Anschnitt lässt sich leicht entfernen und trimmen, und die Anschnittmarkierung beeinträchtigt das Aussehen und die Anwendung des Formteils nicht.

Berücksichtigung der Produktionseffizienz

Minimieren Sie den Nachbearbeitungsaufwand, um den Gießzyklus zu verkürzen und die Produktivität zu steigern.

Berücksichtigung des Auswurfpunkts

Achten Sie darauf, die richtige Auswerferposition zu wählen, um eine Verformung der Formteile zu vermeiden.

Berücksichtigung der zu verwendenden Kunststoffe

Verwenden Sie für Kunststoffe mit hoher Viskosität oder kurzer L/t keine zu langen oder zu kleinen Kanäle.

Die korrekte Gestaltung des Angusssystems verbessert den Materialfluss und die Zykluszeit.Wahr

Optimierte Angusssysteme ermöglichen eine effiziente Materialverteilung, verkürzen die Zykluszeiten und verbessern die Gesamteffizienz der Produktion.

Alle Angusssysteme verwenden die gleichen Materialien.Falsch

Angusssysteme variieren in der Materialauswahl je nach Anwendungsbedarf, einschließlich Thermoplasten und Metallen, um den spezifischen Anforderungen an die Form gerecht zu werden.

Wie das Tor der Spritzgussform zu entwerfen ist vernünftig?

Die Gestaltung eines vernünftigen Spritzgießanschnitts verbessert die Produktqualität und die Produktionseffizienz, die für erfolgreiche Fertigungsprozesse in verschiedenen Branchen entscheidend sind.

Bei der Konstruktion eines Spritzgießanschnitts müssen Materialfluss, Teilegeometrie und Anschnittposition berücksichtigt werden, um Schweißnähte zu minimieren und eine gute Oberflächenqualität zu gewährleisten. Wählen Sie je nach Anwendungsbedarf zwischen Kanten-, Stift- oder Membrananschnitten.

Auswahl des Torstandortes

Setzen Sie den Anschnitt an der dicksten Stelle des Teils an. Der Anschnitt an der dicksten Stelle sorgt für eine bessere Füllung und Druckhaltung. Wenn Sie keine gute Druckhaltung haben, frieren die dünneren Bereiche vor den dickeren Bereichen ab. Setzen Sie den Anschnitt nicht an einer plötzlichen Dickenänderung an, da Sie sonst Hysterese oder kurze Schüsse erhalten.

Wenn möglich, gießen Sie aus der Mitte des Produkts. Wenn Sie den Anschnitt in der Mitte des Produkts platzieren, erhalten Sie gleiche Fließlängen, was sich auf den benötigten Schussdruck auswirkt, und durch die mittige Zuführung wird der Nachdruck in alle Richtungen gleichmäßig und eine ungleichmäßige Volumenschrumpfung vermieden.

Wenn der Kunststoff in den Anguss fließt, wird er zunächst abgekühlt und erstarrt in der Nähe der Formoberfläche. Wenn der Kunststoff wieder nach vorne fließt, fließt nur die verfestigte Kunststoffschicht durch. Und da der Kunststoff ein schlechter Wärmeleiter ist, bildet der feste Kunststoff eine adiabatische Schicht und hält die Schicht im Fluss.

Daher sollte der Anschnitt idealerweise in der Querläuferschicht liegen, um den besten plastischen Fließeffekt zu erzielen. Dies ist in der Regel bei runden und sechseckigen Querläufen der Fall. Bei trapezförmigen Kreuzkanälen ist dies jedoch nicht möglich, da der Anschnitt nicht in der Mitte des Kanals liegen kann.

Wählen Sie die Torstandort11 Der Abstand zwischen dem Anschnitt und jedem Teil der Kavität sollte so gleich und so kurz wie möglich sein. Die Position des Anschnitts sollte sicherstellen, dass der Kunststoff in die Kavität fließt,

Die Anschnittstelle sollte so gewählt werden, dass der Kunststoff nicht in die Kavität fließt, wenn die Kavitätenwand, der Kern oder der Einsatz, so dass der Kunststoff so schnell wie möglich in die Kavitätsteile fließen kann.

Und vermeiden Sie die Verformung des Kerns oder einfügen; die Lage des Tores sollte versuchen zu vermeiden, Produkte produzieren Schmelzmarken, oder machen ihre Schmelzmarken in den unwichtigen Teilen des Produkts produziert; die Lage des Tores sollte in den meisten einfach, die Teile der Öffnung des Systems zu entfernen, und zur gleichen Zeit so weit wie möglich nicht auf das Aussehen des Produkts zu beeinträchtigen; die Lage des Tores sollte von der Erzeugung des Tores an der Injektion in den Füllprozess zu Serpentinenfluss zu produzieren verhindert werden.

Größe des Tor-Querschnittes

Im Allgemeinen sollte die Größe des Gates klein und nicht groß sein. Wählen Sie zunächst eine kleinere Größe. Dann passen Sie die Größe entsprechend dem Füllzustand der Kavitäten in der Testform an. Vor allem im Falle einer Mehrkavitätenform kann die angepasste Anschnittgröße die Gleichmäßigkeit der Klebstoffzufuhr in die Kavitäten zur gleichen Zeit erreichen. Gleichzeitig kann der kleine Anschnitt die Schmelzgeschwindigkeit erhöhen. Die Erhöhung der Schmelzetemperatur ist gut für die Befüllung, und kleine Anschnitte sind auch gut für die Entnahme.

Ist der Anschnitt bei sehr dicken Produkten jedoch zu klein, härtet er vorzeitig aus, was zu Produktfehlern aufgrund unzureichender Auffüllung führt. Daher sollte die spezifische Größe des Anschnitts entsprechend der spezifischen Form des Anschnitts bestimmt werden.

Torform

-

Direkte Ansteuerung: Der Direktanschnitt ist die einfachste Art des Anschnitts, und das Design der Anschnittgröße bezieht sich auf das Design des vertikalen Hauptkanals. Die Hauptvorteile sind die einfache Befüllung, der geringe Druckverlust und die hohe Füllgeschwindigkeit. Der Nachteil ist, dass am Anschnitt eine hohe Spannung entsteht, wodurch das Produkt leicht verformt werden kann, und gleichzeitig ist der Anschnitt groß. Die Entnahme ist nicht einfach. Es beeinträchtigt das Aussehen des Produkts. Der direkte Anschnitt wird hauptsächlich für große und tiefe tonnenförmige Produkte verwendet.

-

Seitentor: Das Seitentor, auch bekannt als gewöhnliches Tor, hat die folgenden Hauptmerkmale: einfache Form, einfache Verarbeitung, einfache Reparatur des Tors, kann für Produkte verschiedener Formen verwendet werden, aber PC-Material oder transparente Teile sollten nicht verwendet werden, und andere dünne und lange tonnenförmige Produkte sollten nicht verwendet werden.

-

Fächerförmiges Tor: Der Fächeranschnitt, auch Fischschwanzanschnitt genannt, ist eine Art von Anschnitt, der sich fächerförmig vom Anguss zum Hohlraum hin öffnet. Er kann die inneren Spannungen des Teils während des Einspritzens verringern und wird hauptsächlich für flache Teile und flache schalen- oder kastenförmige Teile verwendet.

-

Dünnwandiges Tor: Der Anschnitt aus dünnem Blech eignet sich vor allem für große flache Produkte, wodurch die Produkte weniger anfällig für Verformungen, Fließspuren, Blasen usw. sind. Der Nachteil ist, dass sich der Anschnitt nicht leicht ausschneiden lässt. Der Nachteil ist, dass der Anschnitt nicht leicht abzuschneiden ist.

Eine korrekte Anschnittgestaltung reduziert Produktionsfehler beim Spritzgießen.Wahr

Ein gut gestalteter Anschnitt sorgt für einen ausgewogenen Materialfluss und minimiert Schweißnähte, wodurch Fehler im Endprodukt reduziert werden.

Alle Anschnittarten sind für jedes Spritzgussprodukt geeignet.Falsch

Verschiedene Anschnittarten wie Kanten-, Stift- und Membrananschnitte eignen sich für bestimmte Anwendungen und Materialien, so dass die Auswahl des Anschnitts für optimale Ergebnisse entscheidend ist.

Wie berechnet man das Angussdesign einer Spritzgussform?

Bei der Berechnung der Angusskanäle in Spritzgießwerkzeugen geht es darum, die Fließwege zu optimieren, um eine ausgewogene und effiziente Füllung zu gewährleisten und so Fehler und Zykluszeiten in der Produktion zu reduzieren.

Die Gestaltung der Angusskanäle beim Spritzgießen gewährleistet einen gleichmäßigen Kunststofffluss und reduziert Abfall und Fehler. Zu den wichtigsten Schritten gehören die Dimensionierung auf der Grundlage der Teilegeometrie, die Optimierung des Layouts für eine gleichmäßige Füllung und die Berücksichtigung der Materialeigenschaften, um die Effizienz und Qualität zu verbessern..

Anzahl der Hohlräume

Wenn wir den Anguss einer Kunststoffform festlegen, müssen wir die Anzahl der Kavitäten berücksichtigen. Die Anzahl der Kavitäten hängt von der Qualität der Rohstoffe, den geometrischen Strukturmerkmalen der Kunststoffteile, den Anforderungen an die Maßgenauigkeit, der Losgröße, der Schwierigkeit der Wartung und Reparatur sowie der Verarbeitbarkeit der Formherstellung usw. ab. Wir berechnen die Anzahl der Kavitäten unter Berücksichtigung verschiedener Faktoren. Die Formel zur Berechnung der Anzahl der Kavitäten lautet wie folgt: Anzahl der Kavitäten = L x k x tc/tm.

L die Anzahl der Produkte pro Charge; tm die erforderliche Produktionszeit pro Einheit; tc ein Produktionszyklus der Form; K der Eliminierungsfaktor.

- Injektionsvolumen:Die Kavität des Spritzgießwerkzeugs kann mit dem maximalen Einspritzvolumen der Spritzgießmaschine gefüllt werden, muss es aber nicht. Bei der Gestaltung des Formhohlraums müssen Sie den Bereich des maximalen Einspritzvolumens der Spritzgießmaschine berücksichtigen. Das maximale Einspritzvolumen der Spritzgießmaschine sollte größer sein als das Volumen des Kunststoffteils. Das Einspritzvolumen muss den Anforderungen des Kunststoffteils entsprechen. Die allgemeine Einspritzformel lautet: NM1 + M2 =

M ist das maximale Spritzvolumen der Spritzgießmaschine. M1 ist die Masse oder das Volumen des großen Kunststoffteils. M2 ist die Kunststoffmasse des Gießsystems, das Sie benötigen.

- Plastifizierungsvermögen:Die Anzahl der Kavitäten wird durch die Plastifizierleistung der Spritzgießmaschine bestimmt. Die Formel zur Berechnung der Anzahl der Kavitäten auf der Grundlage der Plastifizierleistung der Spritzgießmaschine lautet: P/(X×W).

P Plastifizierleistung der Spritzgießmaschine; X Anzahl der Einspritzungen pro Minute; W Gewicht des Kunststoffteils.

Anordnung der Hohlräume

Sobald Sie wissen, wie viele Kavitäten Sie benötigen, müssen Sie sich mit der Anordnung der Kavitäten befassen. Sie müssen sich überlegen, wo sich jeder Hohlraum im Verhältnis zum Hauptkanal befindet. Man muss sicherstellen, dass der Abstand zwischen dem Hauptkanal und jeder Kavität kurz ist, damit kein großer Druckabfall entsteht. Man muss sicherstellen, dass die Temperatur der Schmelze, die in jede Kavität fließt, gleich ist, damit die Eigenspannung im Formteil die gleiche ist.

Wenn möglich, machen Sie den Abstand zwischen den Löchern so groß wie möglich, damit Sie die obere Stange leicht mit dem Wasserkanal verbinden können.

Stab und Kühlwasserweg. Hohlräume in der Injektion von Reaktionskraft sollte in der Mitte der Vorlage zu handeln, so dass es auf die Mitte des Laufes entsprechen kann, um das Gleichgewicht der Spannung zu gewährleisten. Die Anordnung der Hohlräume in der Form kann in ausgewogene und nicht ausgewogene nach dem Gleichgewicht unterteilt werden, bei der Auswahl der Hohlräume in Kunststoff-Formen versuchen, die ausgewogene Anordnung zu übernehmen.

Berechnung der Läufergröße

Die Länge und der Durchmesser des Angusses beeinflussen den Fließwiderstand des geschmolzenen Materials. Je größer der Fließwiderstand, desto größer ist der Druckabfall, der zum Füllen des Hohlraums erforderlich ist. Eine Vergrößerung des Durchmessers des Gießkanals verringert den Fließwiderstand, erhöht aber auch die Menge des Rohmaterials und verlangsamt die Abkühlgeschwindigkeit. Daher ist es bei der Auslegung der Größe des Angusskanals notwendig, eine Formflussanalyse durchzuführen, um den Durchmesser des Angusskanals angemessen anzupassen. Die anfänglich geschätzte Formel für den Durchmesser des Gießkanals lautet:

D=W1/2×L1/4/3,7 D ist der Angussdurchmesser (mm); W ist das Gewicht des Formteils (g); L ist die Angusslänge (mm).

Auswahl des Läuferquerschnittes

Es gibt einige verschiedene Arten von Angussquerschnitten, die üblicherweise beim Spritzgießen verwendet werden. Dazu gehören der modifizierte trapezförmige Angussquerschnitt, der runde Anguss, der trapezförmige Angussquerschnitt, der halbkreisförmige Angussquerschnitt und der rechteckige Anguss. Bei der Gestaltung des Angussquerschnitts ist es wichtig, den Druckabfall im Anguss zu minimieren. Dies kann erreicht werden, indem der Läuferquerschnitt so groß wie möglich gestaltet wird.

Um den Wärmeverlust zu verringern, müssen Sie die Querschnittsfläche des Läufers verkleinern. Der Wirkungsgrad des Laufrads ist das Verhältnis zwischen der Querschnittsfläche des Laufrads und dem Umfang des Laufradquerschnitts. Ein kreisförmiges Laufrad hat den höchsten Wirkungsgrad und den geringsten Druckabfall und Wärmeverlust. Allerdings müssen die beweglichen und festen Formplatten des Rundkanals bearbeitet werden, was teuer ist. Daher müssen Sie die beweglichen und festen Formkanäle ausrichten und die Bearbeitungsgenauigkeit beim Schließen der Form verbessern.

Die richtige Konstruktion des Angusskanals reduziert den Materialabfall beim Spritzgießen.Wahr

Durch die Optimierung der Fließwege gewährleistet die Konstruktion der Läufer eine gleichmäßige Befüllung und minimiert den überschüssigen Materialverbrauch, was zu weniger Abfall führt.

Alle Kufenausführungen können nach derselben Formel berechnet werden.Falsch

Die Berechnungen der Angusskonstruktion hängen von der spezifischen Teilegeometrie, den Materialeigenschaften und den Anforderungen an die Formgebung ab und erfordern für jedes Szenario maßgeschneiderte Ansätze.

Schlussfolgerung

Dieser Artikel befasst sich hauptsächlich mit den Konstruktionsprinzipien und den Prinzipien von Laufschienen und Toren in Spritzgießformen12. Er stellt die Komponenten des Kanalsystems vor, einschließlich des Hauptkanals, des Verteilers, des Anschnitts und des Kaltmaterialschachts, und erörtert die Faktoren, die sich auf die Position des Anschnitts, die Form, die Größe und das Kanaldesign auswirken.

Bei der Konstruktion einer Form muss man an viele Dinge denken. Man muss sich Gedanken darüber machen, wie das Produkt aussieht, wie es sich füllt, wie sich die Angüsse ausbalancieren, wie man den Abfall kontrolliert und wie der Druck abfällt. All diese Aspekte wirken sich auf die Qualität des Gusses und die Produktivität des Unternehmens aus. Wenn Sie die Form richtig gestalten, erhalten Sie einen guten Fluss, weniger Fehler und einen besseren Prozess.

-

Das Verständnis des Angusssystems ist entscheidend für die Optimierung des Spritzgießprozesses und die Gewährleistung einer qualitativ hochwertigen Produktion. ↩

-

Die Wahl der richtigen Anschnittstelle minimiert Defekte und verbessert die Produktqualität. Informieren Sie sich über die besten Verfahren für optimale Ergebnisse. ↩

-

In dieser Ressource finden Sie die wichtigsten Techniken und Prinzipien für ein effektives Spritzgussdesign, das Qualität und Effizienz gewährleistet. ↩

-

Entdecken Sie Strategien für eine effektive Anordnung der Kavitäten, um die Leistung des Werkzeugs und die Produktkonsistenz im Spritzgießprozess zu verbessern. ↩

-

Das Verständnis des Angussgleichgewichts ist entscheidend für das Erreichen einer gleichbleibenden Qualität bei geformten Produkten. Unter diesem Link erfahren Sie mehr über seine Bedeutung. ↩

-

Die Entlüftung ist für die Vermeidung von Defekten bei geformten Produkten unerlässlich. Erfahren Sie in diesem Informationsblatt, wie sie sich auf Qualität und Effizienz auswirkt. ↩

-

Das Verständnis für die Gestaltung von Formhohlräumen ist entscheidend für die Optimierung der Produktionseffizienz und Produktqualität. In dieser Ressource finden Sie Einblicke von Experten. ↩

-

Das Ausbalancieren von Fließkanälen ist für eine gleichbleibende Produktqualität unerlässlich. Diese Ressource bietet wertvolle Techniken und Tipps zum Erreichen des Gleichgewichts. ↩

-

Die Erforschung dieser Ressource wird Einblicke in wirksame Strategien zur Verringerung von Läuferabfällen und zur Verbesserung der Nachhaltigkeit und Kosteneffizienz in der Produktion geben. ↩

-

Das Verständnis von kalten Materialvertiefungen kann Ihr Design für eine bessere Füllqualität und Effizienz beim Spritzgießen verbessern. ↩

-

Die Kenntnis der Anschnittposition kann sich erheblich auf die Qualität und Effizienz Ihrer Gusserzeugnisse auswirken. ↩

-

Erfahren Sie mehr über Spritzgussformen: Ein umfassender Leitfaden: Spritzgussformen sind für die Herstellung einer Vielzahl von Produkten unerlässlich, darunter Automobilteile, Unterhaltungselektronik und Haushaltsgegenstände. ↩