Einführung

Beim Spritzgießen ist die Auswahl der richtigen Kunststoffmaterialien für Ihre Formen eine Entscheidung, die nicht leichtfertig getroffen werden darf. Die Wahl der Spritzgusswerkstoffe ist der Schlüssel zum Erfolg Ihres Fertigungsprojekts und beeinflusst alles, von der Qualität und Kosteneffizienz Ihrer Kunststoffteile bis hin zu deren Haltbarkeit und Leistung. In diesem Artikel werden wir uns mit dem kritischen Prozess der Auswahl der richtigen Spritzgusswerkstoffe befassen und aufzeigen, wie sich diese Entscheidung auf das Ergebnis Ihrer Produktionsbemühungen auswirken kann.

Auswirkungen auf die Qualität: Die Materialien, die Sie für Ihr Spritzgießformen spielen eine entscheidende Rolle für die Qualität des Endprodukts. Die richtigen Werkstoffe sorgen dafür, dass Ihre Teile die geforderten Standards erfüllen, eine hervorragende Oberfläche aufweisen und die gewünschten mechanischen Eigenschaften besitzen. Im Gegensatz dazu kann eine schlechte Materialauswahl zu Mängeln, Unstimmigkeiten und einem minderwertigen Endprodukt führen.

Auswirkungen auf die Kosten: Kosteneffizienz ist ein zentrales Anliegen in jedem Fertigungsprozess. Das Kunststoffmaterial, das Sie für Ihre Formen wählen, kann die Produktionskosten erheblich beeinflussen. Bestimmte Materialien sind zwar anfangs teurer, können sich aber aufgrund ihrer Haltbarkeit und Langlebigkeit auf lange Sicht als kosteneffizienter erweisen. Umgekehrt kann die Entscheidung für billigere Materialien zu häufigem Austausch und höheren Gesamtkosten führen.

Strapazierfähigkeit und Langlebigkeit: Die Lebensdauer Ihrer Spritzgießwerkzeuge und die Haltbarkeit Ihrer Kunststoffteile sind untrennbar mit der Materialauswahl verbunden. Richtig gewählte Materialien halten dem hohen Druck, den Temperaturen und der Abnutzung im Spritzgussverfahren stand. Dies gewährleistet nicht nur die Langlebigkeit der Formen, sondern trägt auch zu einer gleichbleibenden Qualität Ihrer Produkte im Laufe der Zeit bei.

In den folgenden Abschnitten werden wir uns mit den wichtigsten Faktoren befassen, die bei der Auswahl von Materialien für Ihr Spritzgießformen. Von der Materialkompatibilität bis hin zum Produktionsvolumen, von der Komplexität der Teile bis hin zu Wartungsaspekten bieten wir Ihnen wertvolle Einblicke, um Sie bei der Auswahl der am besten geeigneten Spritzgusswerkstoffe für Ihr spezifisches Projekt zu unterstützen.

II. Materialauswahl für das Spritzgießen

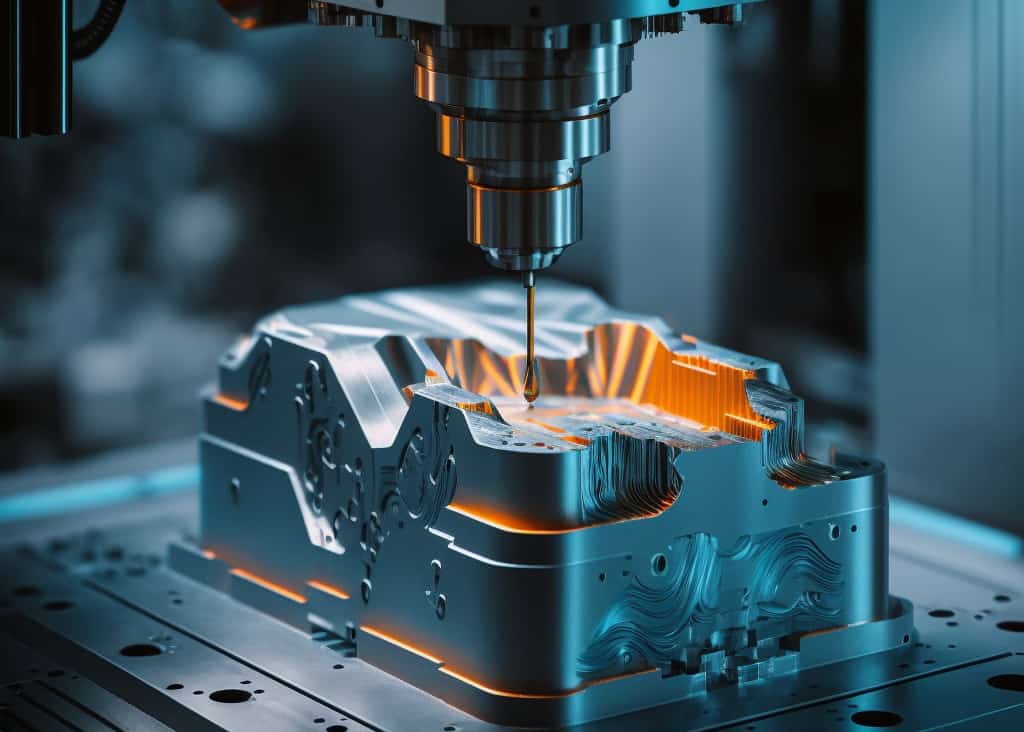

Der Prozess des Spritzgießens ist eine Symphonie aus Präzision und Technik, bei der jede Entscheidung einen direkten Einfluss auf das Ergebnis hat. Zu diesen Entscheidungen gehören, Materialauswahl ist ein Dreh- und Angelpunkt im Spritzgießprozess. Lassen Sie uns auf die entscheidende Rolle der Materialauswahl eingehen und die immense Bedeutung der Materialverträglichkeit mit Kunststoffharzen unterstreichen.

Die entscheidende Rolle der Materialauswahl

Die Materialauswahl beim Spritzgießen ist vergleichbar mit der Auswahl der richtigen Zutaten für ein Rezept. Sie legt den Grundstein für den gesamten Herstellungsprozess und hat großen Einfluss auf die Qualität, Effizienz und Kosteneffizienz Ihres Projekts. Hier ist, warum es wichtig ist:

Qualität des Endprodukts: Das Material, das Sie für Ihr Spritzgussform hat einen tiefgreifenden Einfluss auf die Qualität der hergestellten Kunststoffteile. Sie bestimmt Eigenschaften wie Festigkeit, Haltbarkeit, Flexibilität und Oberflächengüte. Ein gut abgestimmtes Material führt zu Teilen, die die geforderten Standards erfüllen und eine hervorragende Oberfläche aufweisen.

Kosteneffizienz: Die Wahl des Materials kann sich erheblich auf die Kosteneffizienz Ihrer Produktion. Bestimmte Materialien mögen zwar anfangs teurer sein, können sich aber aufgrund ihrer Haltbarkeit und Langlebigkeit langfristig als kosteneffizienter erweisen. Umgekehrt kann die Entscheidung für billigere Materialien zu häufigem Austausch und höheren Gesamtkosten führen.

Dauerhaftigkeit und Langlebigkeit: Die Lebensdauer Ihrer Spritzgießwerkzeuge und die Haltbarkeit Ihrer Kunststoffteile sind eng mit der Materialauswahl verbunden. Das richtige Material hält dem hohen Druck, den Temperaturen und der Abnutzung in der Industrie stand. Spritzgießprozess. Dies gewährleistet nicht nur die Langlebigkeit der Formen, sondern trägt auch zu einer gleichbleibenden Qualität Ihrer Produkte bei.

Bedeutung der Materialverträglichkeit

Die Materialkompatibilität ist der Eckpfeiler des erfolgreichen Spritzgießens. Das für die Spritzgussform gewählte Material muss eng mit dem kompatibel mit den zu verwendenden Kunstharzen. Deshalb ist diese Kompatibilität von größter Bedeutung:

Einheitlichkeit und Konsistenz: Kompatible Materialien gewährleisten einheitlich und einheitlich Materialfluss während des Einspritzvorgangs. Dies führt zu weniger Defekten wie Lufteinschlüssen oder Verformungen und einer verbesserten Teilequalität.

Optimierte Produktionsparameter: Die Materialkompatibilität ermöglicht die Optimierung der Produktionsparameter, einschließlich der Temperatur- und Druckeinstellungen. Dies führt zu effizienten Produktionsprozessen und weniger Abfall.

Minimierte Materialverschlechterung: Unverträgliche Materialien können zu chemischen Reaktionen oder übermäßigem Verschleiß führen, was wiederum Schäden an der Form und eine schlechtere Qualität der Teile zur Folge hat. Kompatibilität minimiert diese Risiken.

Produktintegrität: Die Kompatibilität zwischen Formmaterialien und Kunststoffharzen gewährleistet die Integrität des Endprodukts. Sie verhindert Probleme wie Materialverschlechterung, Kontamination oder unerwünschte chemische Wechselwirkungen.

Die Materialkompatibilität ist im Grunde der Klebstoff, der den Spritzgussprozess zusammenhält. Sie fördert ein harmonisches Zusammenspiel zwischen der Form und dem Kunststoff und sorgt dafür, dass der Herstellungsprozess reibungslos verläuft und das Endprodukt Ihre Erwartungen erfüllt oder übertrifft.

III. Schlüsselfaktoren für die Auswahl von Spritzgusswerkstoffen

Die Auswahl der richtigen Spritzgießmaterialien ist ein entscheidender Schritt im Spritzgießprozess. Um eine fundierte Entscheidung treffen zu können, müssen mehrere wichtige Faktoren berücksichtigt werden:

Kompatibilität der Materialien

Eine der ersten Überlegungen bei der Materialauswahl ist Materialverträglichkeit. Der gewählte Formwerkstoff muss mit dem im Spritzgussverfahren verwendeten Kunststoff kompatibel sein. Verschiedene Kunststoffe haben unterschiedliche Temperatur- und Druckanforderungen, so dass das Formmaterial diesen Bedingungen ohne Verformung, Verzug oder chemische Reaktionen standhalten muss.

Produktionsvolumen

Die erwartete Produktionsvolumen ist ein weiterer Schlüsselfaktor. Bei großen Produktionsmengen sind Stahlformen aufgrund ihrer Haltbarkeit und längeren Lebensdauer oft die bessere Wahl. Für kleine bis mittlere Produktionsmengen können Aluminiumformen eine kostengünstigere Lösung sein.

Teil Komplexität

Betrachten Sie die Komplexität des Teils die Sie herstellen wollen. Komplizierte Konstruktionen erfordern möglicherweise spezielle Formmaterialien oder zusätzliche Merkmale, wie z. B. Formeinsätze oder moderne Kühlsysteme. Der Formwerkstoff muss den Feinheiten Ihres Produktdesigns gerecht werden.

Kostenüberlegungen

Haushaltszwänge spielen bei der Materialauswahl eine wichtige Rolle. Stahlformen sind zwar in der Regel mit höheren Anschaffungskosten verbunden, bieten aber aufgrund ihrer Langlebigkeit oft ein besseres langfristiges Kosten-Nutzen-Verhältnis. Aluminiumformen hingegen sind für kleinere Produktionsserien budgetfreundlicher, müssen aber möglicherweise häufiger ausgetauscht werden.

Vorlaufzeit

Die Vorlaufzeit erforderlich für Formenbau können je nach gewähltem Material variieren. Stahlformen, die komplexer sind, haben in der Regel längere Vorlaufzeiten. Wenn Sie einen schnellen Durchlauf benötigen, sind Formen aus Aluminium oder vorgehärtetem Stahl möglicherweise die bessere Wahl.

Wartung und Reparaturen

Die Leichtigkeit der Wartung und Reparaturen sollte nicht außer Acht gelassen werden. Stahlformen sind oft einfacher zu reparieren und zu warten, was zu einer längeren Lebensdauer der Formen beiträgt. Aluminiumformen müssen aufgrund von Verschleiß häufiger gewartet werden, was die Produktionseffizienz beeinträchtigen kann.

IV. Gängige Materialien für das Kunststoffspritzgießen

Im Folgenden finden Sie eine Liste einiger häufig verwendeter Kunststoff-Spritzgussmaterialien und ihrer Eigenschaften:

Polyethylen (PE)

Materialeigenschaften: Geringe Kosten, gute Chemikalien-, Hitze- und Schlagbeständigkeit.

Anwendungen: Wird in verschiedenen Produkten verwendet, darunter Plastiktüten, Flaschen und Spielzeug.

Polypropylen (PP)

Materialeigenschaften: Breiter Temperaturbereich, gute chemische Beständigkeit und Vielseitigkeit.

Anwendungen: Wird häufig in Automobilteilen, Verpackungen und Konsumgütern verwendet.

Polyvinylchlorid (PVC)

Materialeigenschaften: Bekannt für chemische Beständigkeit, UV-Beständigkeit, mechanische und elektrische Eigenschaften und Isolierung.

Anwendungen: Wird in Rohren, Kabeln und einer breiten Palette von Baumaterialien verwendet.

Polystyrol (PS)

Materialeigenschaften: Bietet gute Dimensionsstabilität und Verarbeitbarkeit.

Anwendungen: Enthalten in Produkten wie Einwegbesteck, CD-Hüllen und Verpackungsmaterial.

Acrylnitril-Butadien-Styrol (ABS)

Materialeigenschaften: Hohe Schlagzähigkeit, Materialhärte, gute mechanische Eigenschaften und Vielseitigkeit.

Anwendungen: Weit verbreitet in der Automobilindustrie, der Unterhaltungselektronik und bei Elektrowerkzeugen.

Dies sind nur einige Beispiele für häufig verwendete Kunststoff-Spritzgießmaterialien. Jedes Material verfügt über einzigartige Eigenschaften, die es für verschiedene Anwendungen geeignet machen. Die Wahl Ihres Spritzgießmaterials sollte sich an den spezifischen Anforderungen und Leistungserwartungen Ihres Projekts orientieren.

In den folgenden Abschnitten werden wir jeden dieser Faktoren und jedes Material genauer untersuchen, um Ihnen ein umfassendes Verständnis dafür zu vermitteln, wie Sie die richtige Wahl für Ihr Spritzgießprojekt treffen können.

V. Arten von Spritzgießwerkzeugen

Spritzgießwerkzeuge sind entscheidende Komponenten im Spritzgießprozess, und zwei der am häufigsten verwendeten Typen sind Stahlformen und Aluminiumgießformen. Jede Art von Spritzgussteil hat ihre eigenen Vorteile und ist für unterschiedliche Produktionsszenarien geeignet.

Stahlformen

Stahlformen gehören zu den am weitesten verbreiteten in der Branche, und das aus gutem Grund. Sie bieten mehrere Vorteile, die sie für verschiedene Produktionsszenarien geeignet machen:

Dauerhaftigkeit: Stahlformen sind für ihre außergewöhnliche Haltbarkeit bekannt. Sie können hohen Drücken und Temperaturen während des Spritzgussverfahrens standhalten und sind daher ideal für große Produktionsserien. Die Wahrscheinlichkeit, dass sie sich im Laufe der Zeit abnutzen oder verformen, ist gering.

Langlebigkeit: Aufgrund ihrer robusten Konstruktion haben Stahlformen im Vergleich zu anderen Materialien eine längere Lebensdauer. Diese Langlebigkeit kann zu Kosteneinsparungen über die gesamte Lebensdauer der Form führen.

Geeignet für komplizierte Teile: Stahlformen können komplizierte und komplexe Teilekonstruktionen mit Leichtigkeit bewältigen. Sie bieten die notwendige Festigkeit und Stabilität, um komplizierte Merkmale zu schaffen.

Hochwertiges Finish: Mit Stahlformen hergestellte Teile haben in der Regel eine hochwertige Oberfläche und nur wenige Fehler, was zur Produktqualität beiträgt.

Vielseitigkeit: Stahlformen eignen sich für eine Vielzahl von Materialien, darunter Kunststoffe mit hohem Schmelzpunkt und andere schwierige Werkstoffe.

Aluminium-Formen

Aluminium-Formen werden für bestimmte Produktionsszenarien bevorzugt und bieten ihre eigenen Vorteile:

Kostengünstig für das Prototyping: Aluminiumformen sind kostengünstiger für die Entwicklung von Prototypen oder die Produktion von Kleinserien. Sie haben niedrigere Anfangskosten und kürzere Durchlaufzeiten.

Leichtgewicht: Aluminiumformen sind wesentlich leichter als Stahlformen, so dass sie einfacher zu handhaben und zu installieren sind. Dies kann für kleinere Produktionsanlagen von Vorteil sein.

Schnelle Wärmeübertragung: Die hervorragende Wärmeleitfähigkeit von Aluminium ermöglicht eine schnelle Wärmeübertragung während des Spritzgießprozesses. Dies kann zu kürzeren Zykluszeiten und höherer Effizienz führen.

Geeignet für kleine bis mittlere Produktionen: Obwohl Aluminiumformen in einigen Fällen hohe Stückzahlen bewältigen können, werden sie häufig für kleinere Produktionsserien gewählt, bei denen ihre Kosteneffizienz zum Tragen kommt.

Kompatibilität der Materialien: Sie eignen sich für eine Vielzahl von Materialien, insbesondere für solche, die nicht die extreme Haltbarkeit von Stahlformen erfordern.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen Stahl- und Aluminiumwerkzeugen von den spezifischen Anforderungen Ihres Produktionsszenarios abhängt. Stahlformen sind die erste Wahl für die Großserienproduktion, komplexe Teile und wenn eine lange Lebensdauer der Form erforderlich ist. Aluminiumformen sind kosteneffizient für Prototypen und kleine bis mittlere Produktionsserien und bieten schnellere Durchlaufzeiten und eine effiziente Wärmeübertragung.

VI. Überlegungen zur Konstruktion von Spritzgussformen

Bei der Konstruktion einer Spritzgießform sind mehrere entscheidende Überlegungen anzustellen. Ein gut durchdachtes Werkzeugdesign ist für den Erfolg Ihres Spritzgießprojekts unerlässlich. Hier sind die wichtigsten Faktoren, die Sie beachten sollten:

Teil Design

Teil-Design ist der Ausgangspunkt eines jeden erfolgreichen Spritzgießprojekts. Die Form muss so gestaltet sein, dass sie die spezifische Geometrie des zu produzierenden Teils berücksichtigt. Zu den wichtigsten Überlegungen gehören:

Wanddicke: Achten Sie auf eine gleichmäßige Wandstärke im gesamten Teil, um Verformungen zu vermeiden und das Risiko von Fehlern zu verringern.

Entwurfswinkel: Berücksichtigen Sie geeignete Entformungswinkel, um das Auswerfen der Teile aus der Form zu erleichtern.

Eigenschaften: Berücksichtigen Sie die Einbeziehung von Merkmalen wie Rippen, Vorsprünge und Einsätze, um die funktionalen Anforderungen des Teils zu erfüllen.

Materialfluss

Effiziente Materialfluss ist entscheidend für die Herstellung qualitativ hochwertiger Teile. Richtig gestaltete Formkanäle und Angüsse sorgen dafür, dass der geschmolzene Kunststoff reibungslos und gleichmäßig in den Formhohlraum fließt. Zu den zu berücksichtigenden Faktoren gehören:

Tor-Design: Wählen Sie ein geeignetes Anschnittdesign (z. B. Anguss, Angusskanal oder Anschnittposition), um den Materialfluss zu kontrollieren und den Abfall zu minimieren.

Flussanalyse: Führen Sie eine Flussanalyse durch, um potenzielle Probleme im Zusammenhang mit dem Fluss zu erkennen, wie z. B. Lufteinschlüsse oder ungleichmäßige Materialverteilung.

Kühlsystem

Ein gut durchdachtes Kühlsystem ist wichtig, um die Werkzeugtemperatur zu regulieren und eine gleichbleibende Qualität der Teile zu gewährleisten. Zu den zu berücksichtigenden Faktoren gehören:

- Kühlmittelkanäle: Entwerfen Sie effiziente Kühlmittelkanäle, um eine gleichmäßige Temperatur in der Form aufrechtzuerhalten.

- Zykluszeit: Optimieren Sie die Kühlzeiten, um die Zykluszeiten zu reduzieren und die Produktionseffizienz zu erhöhen.

Auswurfmechanik

Die Auswurfmechanismus ist dafür verantwortlich, das Formteil aus der Form zu entfernen, ohne es zu beschädigen. Zu den wichtigsten Überlegungen gehören:

- Auswerferstifte: Verwenden Sie strategisch platzierte Auswerferstifte, um das Teil aus dem Formhohlraum zu drücken.

- Auswurfsequenz: Planen Sie die Auswurfsequenz, um eine Verformung oder Belastung der Teile zu vermeiden.

Entlüftung

Entlüftung ist von entscheidender Bedeutung, damit die Luft während des Einspritzvorgangs aus der Form entweichen kann und Defekte wie Hohlräume oder Verbrennungen vermieden werden. Eine angemessene Entlüftung sorgt für qualitativ hochwertige Teile und minimiert Produktionsprobleme.

Material der Form

Die Auswahl des richtigen Formmaterial ist ein wichtiger Aspekt der Formgestaltung. Das Material sollte mit dem Produktionsvolumen, der Komplexität der Teile und den Kostenüberlegungen übereinstimmen. Zu den gebräuchlichen Werkstoffen für Gussformen gehören Stahl und Aluminium, die jeweils ihre eigenen Vorteile und Einschränkungen haben, wie bereits weiter oben in diesem Artikel erläutert.

Durch sorgfältige Berücksichtigung dieser Konstruktionsaspekte können Sie eine Spritzgussform entwickeln, die nicht nur qualitativ hochwertige Teile produziert, sondern auch die Produktionseffizienz optimiert. Denken Sie daran, dass die Konstruktion von Spritzgießwerkzeugen ein gemeinsames Projekt von Konstrukteuren, Ingenieuren und Werkzeugherstellern ist. Eine effektive Kommunikation und ein gründliches Verständnis der Projektanforderungen sind für eine erfolgreiche Spritzgussformkonstruktion unerlässlich.

Schlussfolgerung

In der Welt des Spritzgießens kann die Bedeutung der Auswahl der richtigen Materialien für Ihre Formen nicht hoch genug eingeschätzt werden. In diesem Artikel haben wir die kritischen Faktoren bei der Auswahl von Spritzgusswerkstoffe und untersuchte die Merkmale der gemeinsamen Kunststoff-Spritzgießmaterialien. Wir haben auch die Eignung verschiedener Arten von Schimmelpilzen erörtert, darunter Stahlformen und Aluminiumgießformenfür verschiedene Produktionsszenarien. Darüber hinaus haben wir die wichtigsten Überlegungen zu folgenden Themen dargelegt Spritzgussformdesignwie z. B. Teilekonstruktion, Materialfluss, Kühlsysteme, Ausstoßmechanismen, Entlüftung und Formwerkstoffe.

Zusammenfassend lässt sich sagen, dass der Erfolg Ihres Spritzgießprojekts davon abhängt, dass Sie bei der Materialauswahl und der Werkzeugkonstruktion fundierte Entscheidungen treffen. Diese Entscheidungen wirken sich auf den gesamten Produktionsprozess aus und beeinflussen die Qualität, die Kosteneffizienz und die Haltbarkeit des Produkts. Wir empfehlen Ihnen, Ihre spezifischen Projektanforderungen gründlich zu analysieren.

Denken Sie daran, dass kein Projekt dem anderen gleicht und dass die richtigen Entscheidungen von Ihren individuellen Umständen abhängen. Lassen Sie sich bei Bedarf von Experten beraten, arbeiten Sie eng mit Werkzeugkonstrukteuren und -herstellern zusammen, und legen Sie stets Wert auf Qualität und Effizienz. Mit einem gut durchdachten Ansatz bei der Materialauswahl und der Werkzeugkonstruktion können Sie die Voraussetzungen für ein erfolgreiches Spritzgießprojekt schaffen.