Spritzgussformen werden in einem detaillierten, mehrstufigen Verfahren hergestellt, das Rohmaterialien in langlebige, präzise Werkzeuge verwandelt, die für die Herstellung von Kunststoffteilen in verschiedenen Branchen unerlässlich sind.

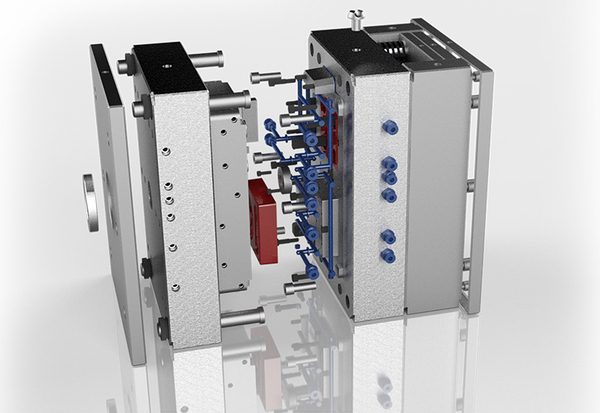

Spritzgussformen werden durch die Kombination von Bearbeitungstechniken wie CNC-Fräsen, Erodieren und Schleifen hergestellt, um Metallblöcke, in der Regel aus Stahl oder Aluminium, in die gewünschte Form zu bringen. Dieser Prozess umfasst mehrere Stufen: Entwurf, Bearbeitung und Endbearbeitung. Zu den Schlüsselfaktoren gehören das Material der Form, die Präzisionsanforderungen und das geplante Produktionsvolumen, die alle auf eine effiziente und qualitativ hochwertige Teileproduktion zugeschnitten sind.

Diese Zusammenfassung umreißt zwar die Grundlagen der Spritzgussformherstellung, aber ein tieferes Verständnis der einzelnen Schritte kann helfen, die Formkonstruktion für bestimmte Anwendungen zu optimieren. Erfahren Sie mehr darüber, wie sich Variationen im Formenbau auf die Qualität des Endprodukts und die Produktionseffizienz auswirken.

Spritzgussformen erfordern eine präzise Bearbeitung, um die Qualität der Teile zu gewährleisten.Wahr

Hohe Präzision bei der Herstellung von Formen gewährleistet gleichbleibende, fehlerfreie Teile bei Spritzgussanwendungen.

Alle Spritzgussformen sind aus Stahl gefertigt.Falsch

Während Stahl in der Regel für Großserienformen verwendet wird, werden Aluminiumformen aufgrund ihrer Kosteneffizienz und der schnelleren Bearbeitungszeiten auch für kleine bis mittlere Serien eingesetzt.

Wie akzeptiert man Kundenanpassungsanforderungen?

Für jedes Unternehmen, das wachsen will, ist es wichtig zu wissen, wie man mit Kundenanpassungswünschen umgeht. Durch die Implementierung effektiver Strategien können Sie das Kundenerlebnis verbessern und Ihre Abläufe rationalisieren. Erfahren Sie mehr darüber, wie Sie Ihren Anpassungsprozess optimieren und Ihre Kundenbeziehungen stärken können.

Die Herstellung von Kunststoffformen beginnt, wenn das technische Personal des Kunden dem Formenbauer Produktzeichnungen oder physische Objekte zur Verfügung stellt.

Der Hersteller muss den Zweck, die Verarbeitbarkeit, die Maßhaltigkeit und andere technische Anforderungen an Kunststoffteile verstehen. Das Sammeln, Analysieren und Verarbeiten von Produktdaten ist der Prozess der Annahme von Kundenanpassungsanforderungen durch die Aufgabenanforderungen der Kunststoffproduktion.

Was sind die Schlüsselelemente, die bei der Erstellung eines Gussformdesigns zu berücksichtigen sind?

Zu den Schlüsselelementen, die bei der Konstruktion von Formen zu berücksichtigen sind, gehören die Materialauswahl, die Konstruktion des Kühlsystems, die Platzierung der Trennfuge und die Position des Anschnitts. Die richtige Berücksichtigung dieser Faktoren gewährleistet einen optimalen Fluss, minimiert Fehler und verbessert die Herstellbarkeit. Eine gut konzipierte Form kann die Zykluszeiten und Produktionskosten erheblich reduzieren und gleichzeitig die Produktkonsistenz verbessern.

Analyse und Verdauung von 2D- und 3D-Zeichnungen von Produkten

Ich sehe mir 2D- und 3D-Zeichnungen von Produkten an. Ich schaue mir die Form des Produkts an, wie groß es ist, wie nah an der Größe es sein muss, wie es aussehen soll, was es tun soll, aus welchem Kunststoff es gemacht ist, wie stark es schrumpft, welche Farbe und gewünschte Form es hat, wie es sich anfühlen soll.

Bestimmen Sie den Injektionstyp

Bei der Auswahl einer Kunststoffspritzgießmaschine müssen Sie die Plastifiziergeschwindigkeit berücksichtigen, Formhohlraum1 Einspritzvolumen, Schließkraft, effektive Fläche für die Installation der Form, Ausstoßmethode und fester Abstand. Das ist, warum einige Kunden die Informationen der Spritzgießmaschine zusammen für Ihre Referenz senden, wenn Sie RFQ senden.

Bestimmen und Anordnen der Anzahl der Formhohlräume

Meistens wird Ihnen der Kunde sagen, wie viele Kavitäten er haben möchte, aber manchmal müssen Sie selbst entscheiden.

Sie basiert hauptsächlich auf der Produktionscharge des Produkts (monatlich oder jährlich), der Größe der Form und der effektiven Fläche der Spritzgussform für die Installation der Einspritzung (oder dem internen Abstand der Zugstange der Spritzgussmaschine), dem Gewicht des Produkts und dem Einspritzvolumen der Spritzgussmaschine, der projizierten Fläche des Produkts und der Schließkraft, der Genauigkeit des Produkts, der Farbe des Produkts und dem wirtschaftlichen Nutzen (dem Produktionswert jeder Form).

Bestimmen der Trennebene

Im Allgemeinen ist die Trennebene auf der Ebene einfacher zu handhaben, und manchmal sollte man besonders auf die Scheitelfläche in der dreidimensionalen Form2.

Bestimmung der Formbasis und Auswahl der Normteile

Meistens fragen uns die Kunden, welche Materialien wir verwenden sollen. Aber manchmal, wenn wir es selbst auswählen, ist es wichtig, die erforderliche Festigkeit und Steifigkeit der mit der Form verbundenen Teile zu prüfen, um zu sehen, ob der ausgewählte Formrahmen geeignet ist, insbesondere für große Formen.

Konstruktion des Gießsystems

a. Versuchen Sie, den Abstand zwischen den Tor3 und alle Teile der Form so einheitlich wie möglich zu gestalten und den Fließweg so kurz wie möglich zu halten (obwohl dies bei einem großen Anschnitt schwierig ist).

b. Der Anschnitt sollte so platziert werden, dass er beim Einspritzen des geschmolzenen Kunststoffs in die Kavität dem Teil der Kavität zugewandt ist, der geräumig ist und eine dicke Wand hat, so dass der Kunststoff leicht fließen kann.

c. Wenn der Kunststoff in die Kavität fließt, versuchen Sie zu vermeiden, dass er direkt an die Kavitätenwand, den Kern oder den Einsatz fließt, damit der Kunststoff so schnell wie möglich in alle Teile der Kavität fließen kann und der Kern oder Einsatz nicht verformt wird.

d. Die Schranke sollte an der Stelle angebracht werden, an der sie am einfachsten zu entfernen ist, und gleichzeitig das Aussehen des Produkts so wenig wie möglich beeinträchtigen.

Konstruktion des Auswurfsystems

Das Produkt kann auf drei Arten ausgestoßen werden: mechanisch, hydraulisch oder pneumatisch.

Auslegung des Kühlsystems

a. Organisation des Kühlsystems und Wahl des Kühlsystemtyps.

b. Entscheidung darüber, wo und wie groß das Kühlsystem sein soll.

c. Kühlung wichtiger Teile wie des Kerns oder des Einsatzes der beweglichen Form.

d. Kühlung der Seitenschlitten und Seitenschlittenkerne.

e. Entwurf der Kühlkomponenten und Auswahl von Standardkühlkomponenten.

f. Entwurf der Dichtungsstruktur.

Auswahl des Formstahls

Die Wahl der Materialien für die Formteile (Kavität, Kern) wird hauptsächlich durch die Charge und die Kunststoffkategorie des Produkts bestimmt.

Bestätigung der Zeichnung der Form

Sobald die Konstruktionszeichnung der Form fertig ist, muss sie dem Kunden zur Genehmigung vorgelegt werden. Erst wenn der Kunde zustimmt, kann die Form in die Massenproduktion gehen. Wenn der Kunde eine große Meinung hat und größere Änderungen wünscht, muss die Form neu entworfen und dann dem Kunden zur Genehmigung vorgelegt werden, bis er zufrieden ist.

Auspuffanlage

Es gibt einige Möglichkeiten, sich Luft zu verschaffen:

a. Verwenden Sie Entlüftungsnuten. Entlüftungsnuten werden normalerweise dort angebracht, wo der Hohlraum zuletzt gefüllt wurde. Die Tiefe der Entlüftungsnuten variiert bei verschiedenen Kunststoffen und wird im Wesentlichen durch den maximal zulässigen Abstand bestimmt, wenn der Kunststoff keinen Grat bildet.

b. Verwenden Sie zur Entlüftung den passenden Abstand des Kerns, des Einsatzes, der Schubstange usw. oder einen speziellen Entlüftungsstopfen.

c. Um eine Verformung des Vakuums durch das Werkstück zu verhindern, ist es manchmal notwendig, einen Entlüftungsstift zu konstruieren.

Das Ingenieurteam entwirft die Schimmelstruktur4 nach den Produktzeichnungen, ordnet und zeichnet Zeichnungen.

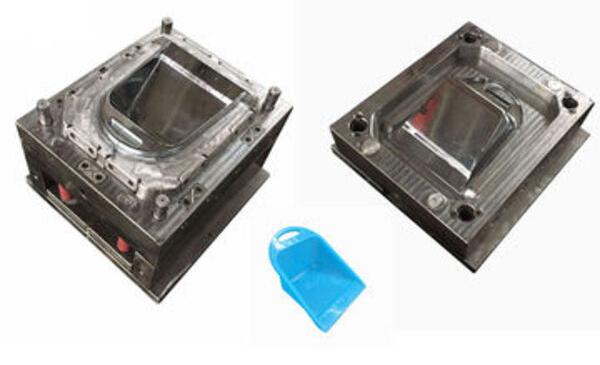

Wie stellt man eine Kunststoff-Spritzgussform her?

Bei der Herstellung von Kunststoff-Spritzgussformen wird zunächst die Form mit Hilfe von CAD-Software entworfen und dann das richtige Material ausgewählt, in der Regel Stahl oder Aluminium. Die Form wird dann maschinell bearbeitet und so zusammengesetzt, dass sie in die Spritzgießmaschinen passt. Zu den wichtigsten Schritten gehören das Prototyping, das Testen und die Optimierung der Form für spezifische Produktionsanforderungen.

Programmieren und Entfernen von Elektroden

Sobald die Formkonstruktion abgeschlossen ist, müssen Sie CNC-Programme erstellen und die Elektroden für die EDM-Bearbeitung auf der Grundlage der Bearbeitungsbedingungen für jedes Teil herausnehmen.

Bearbeitung

Die Form wird mechanisch bearbeitet, einschließlich CNC-Bearbeitung, EDM-Bearbeitung, Drahtschneiden, Tieflochbohren, usw.

Nachdem die Grundform und die Materialien bestellt wurden, befindet sich die Form nur in einem groben Bearbeitungszustand oder nur aus Stahlmaterial. Zu diesem Zeitpunkt muss eine Reihe mechanischer Bearbeitungen durchgeführt werden, um die verschiedenen Teile entsprechend der Designabsicht der Form herzustellen.

CNC-Bearbeitung5ist auch ein numerisch gesteuertes Bearbeitungszentrum, dessen Anforderungen verschiedene Bearbeitungsverfahren, Werkzeugauswahl, Bearbeitungsparameter usw. umfassen.

Bei der Funkenerosion handelt es sich um ein Verfahren, bei dem Materialien durch Entladung korrodiert werden, um die gewünschte Größe zu erreichen; es können also nur leitfähige Materialien bearbeitet werden. Die verwendeten Elektroden sind im Allgemeinen Kupfer und Graphit.

Montage der Sitzbank

Die Arbeit an der Werkbank ist für den Formenbau sehr wichtig und zieht sich durch den gesamten Prozess der Formenherstellung. Werkbankarbeit, Formenbau, Drehen, Fräsen, Schleifen und Bohren sind allesamt gut.

Formensparen und Polieren

Beim Schleifen und Polieren von Formen werden die Formteile nach der Bearbeitung durch CNC, Erodieren und Werkbankarbeit und vor der Montage der Form mit Schleifpapier, Ölstein, Diamantpaste und anderen Werkzeugen bearbeitet.

Was ist eine Schimmelpilzinspektion und ein Schimmelpilzversuch?

Bei der Formprüfung werden die Formen auf Mängel und Qualitätsprobleme untersucht, bevor die Produktion beginnt. Bei einem Formtest wird die Leistung der Form überprüft, um sicherzustellen, dass die Teile den Spezifikationen entsprechen. Zu den wichtigsten Vorteilen gehören die frühzeitige Erkennung potenzieller Probleme und die Optimierung der Produktionseffizienz, was letztlich zu qualitativ hochwertigeren Produkten führt.

Schimmelpilz-Inspektion

Die Abnahmenorm für Kunststoffformen besteht aus einer Reihe von Schritten zur Inspektion, Prüfung und Bewertung der Form nach ihrer Herstellung, um sicherzustellen, dass sie den Konstruktionsanforderungen und Fertigungsstandards entspricht. Nachfolgend sind die wichtigsten Inhalte der Kunststoff-Formabnahme-Norm aufgeführt:

Inspektion des Aussehens von Kunststoffformen

Prüfen Sie, ob die Oberfläche der Kunststoffform eben ist, keine Risse, Grate, Blasen oder andere Defekte aufweist und ob es offensichtliche Verformungen oder Beschädigungen gibt.

Inspektion der Größe von Kunststoffformen

Prüfen Sie, ob die Größe der Kunststoffform den Konstruktionsanforderungen entspricht, einschließlich der Gesamtgröße der Form, der Größe der Teile, der Größe des Lochs usw.

Kunststoffform Stahl Materialprüfung

Vergewissern Sie sich, dass die für die Kunststoffform verwendeten Materialien den Konstruktionsanforderungen und Fertigungsnormen entsprechen, z. B. Material des Formstahls, Härte, Wärmebehandlung usw.

Inspektion der Montage von Kunststoffformen

Vergewissern Sie sich, dass die Kunststoffform richtig zusammengesetzt ist, dass die Teile fest angezogen sind, dass das Bajonett fest sitzt und dass die Führungsstifte, Führungsbuchsen, Federn und andere Teile alle vorhanden sind.

Kunststoffformen-Versuch

Führen Sie einen Versuch mit einer Kunststoffform durch, um zu sehen, ob sich die Form richtig öffnet und schließt, ob sie richtig auswirft, ob sie richtig abkühlt, ob der Kunststoff richtig fließt und ob sie gute Teile ergibt.

Test der Lebensdauer von Kunststoffformen

Führen Sie einen Lebensdauertest durch, um die Verwendung der Kunststoffform innerhalb eines bestimmten Spritzgießzyklus zu überprüfen, einschließlich der Abnutzung, Verformung, Risse usw. der Kunststoffform.

Wartungsanweisungen für Kunststoff-Formen

Erfahren Sie, wie man Kunststoffformen wartet, einschließlich Reinigen, Schmieren und Vorbeugung von Rost an Kunststoffformen, damit sie länger halten.

Schimmel-Probe

a. Machen Sie sich zunächst mit dem Prozess der Formprüfung und den wichtigsten Vorsichtsmaßnahmen während der Formprüfung vertraut, indem Sie die folgenden Materialien lesen.

b. Machen Sie sich mit dem tatsächlichen Prozess der Formprüfung vertraut, indem Sie am Ort der Formprüfung üben.

c. Überprüfen Sie das Aussehen der Form, das Material der Form, das Gießsystem und die Unterstützung der Form. Zurücksetzen. Entnahme und Einsetzen der Kerne. Entnahme, Absaugung. Wassertransportsystem, Spritzgießprozesssystem, Produktaussehen, Größe und funktionelle Koordination für die Abnahme.

Nach der Herstellung der Form, vor der ersten Formprüfung

Prüfen Sie, ob die Form über Sicherheitsvorrichtungen verfügt (z. B. einen Zwangsrücklaufmechanismus oder einen Auswerferplatten-Endschaltermechanismus; diese Mechanismen stellen sicher, dass die Form in einem anormalen Zustand nicht beschädigt wird).

Prüfen Sie, ob der Auswurf- und Rückholmechanismus der Form installiert ist.

Zu den üblichen Ausstoß- und Rückholmechanismen gehören Zugstangenmechanismen (es muss geprüft werden, ob die Zugstangen ausgewuchtet sind und ob die Anzahl der Zugstangen ausreichend ist) und Zylindermechanismen.

Manchmal gibt es eine gasunterstützte Ausstoßhilfe. Ob die Düsennadel eine Z-Form hat, um das kalte Material in die richtige Position zu ziehen (es wird festgestellt, dass die Düse in der sechsten Werkstatt oft an der Form hängen bleibt). Die Endfläche der Rücklaufstange ist flach und es gibt keine Punktschweißung. Es gibt keine Dichtung an der Unterseite des Embryokopfes, Punktschweißen.

Alle Schieberformen sollten am beweglichen Teil des Schiebers Ölrillen haben.

Nachdem die Form auf der Spritzgießmaschine installiert ist, sollten Sie sich nicht beeilen, um das Spritzgießen und die Einstellung der Form vorzunehmen. Bitten Sie stattdessen den Techniker, die Spritzgießmaschine in den manuellen Betrieb zu versetzen, und bitten Sie den Techniker, jede Aktion der Form manuell durchzuführen.

Nachdem die oben genannten Vorarbeiten bestätigt sind, kann die Form angepasst werden.

Neben der Größe, dem Aussehen und anderen Mängeln des Musters selbst, ist es auch notwendig, eine Gesamtbestätigung der Montage zu kombinieren. Daher müssen Sie jedes Mal, wenn Sie versuchen, die Form, müssen Sie versuchen, alle Teile der Montage zu bringen.

Die Gesamtmontagebestätigung kann Ihnen ein direkteres Verständnis für die Montageprobleme des Versuchsformprodukts vermitteln. Darüber hinaus ist es bei bestehenden Montageproblemen einfacher, den Änderungsplan zu analysieren. So können Sie Komplexität vermeiden und Zeit sparen.

Sobald die Form hergestellt ist, müssen wir mit der Spritzgießmaschine eine Probeform herstellen, um zu sehen, ob die Form gut ist und ob die Struktur des Kunststoffteils gut ist. Durch die Probeform können wir die Form bei der Herstellung von Bier sehen und feststellen, ob die Struktur des Kunststoffteils gut ist.

Wie werden Schimmelpilzsanierung und Schimmelpilzreparatur durchgeführt?

Bei der Formänderung wird die Formkonstruktion angepasst, um die Qualität der Teile zu verbessern und Fehler zu reduzieren, während bei der Formreparatur die Behebung von Schäden im Vordergrund steht, um die Lebensdauer der Form zu verlängern. Zu den wichtigsten Techniken gehören das Polieren der Oberfläche, das Ersetzen beschädigter Komponenten und Konstruktionsänderungen zur Verbesserung der Funktionalität.

Wenn man eine Kunststoffform lange Zeit benutzt, nutzt sie sich unweigerlich ab. Wenn die Form beschädigt oder verformt ist, müssen wir sie rechtzeitig reparieren, um sicherzustellen, dass die von der Spritzgießmaschine hergestellten Produkte nicht fehlerhaft sind.

Methoden der Formveränderung für das Spritzgießen

Die Form neu gestalten

Der Schlüssel zur vollständigen Lösung des Problems liegt in der Neukonstruktion der Form. Ausgehend von den Problemen der ursprünglichen Form werden die Formstruktur, die Trennfläche, die Anschnittposition usw. optimiert und entworfen.

Gleichzeitig müssen die Auswahl der Formwerkstoffe und die Optimierung des Wärmebehandlungsprozesses berücksichtigt werden, um die Lebensdauer und Haltbarkeit der Form zu verbessern. Um zum Beispiel das Problem einer unzureichenden Schmelzefüllung zu lösen, die durch eine unebene Trennfläche der Form verursacht wird, kann die Trennfläche neu gestaltet werden, um die Schmelzefüllung gleichmäßiger zu machen.

Ändern der Werkzeugparameter

Die Änderung der Formparameter ist eine einfache und schnelle Möglichkeit, die Form zu modifizieren. Durch die Anpassung von Parametern wie der Größe der Form, der Präzision der Form und der Oberflächenrauhigkeit der Form können die Qualität und die Produktionseffizienz des Produkts verbessert werden.

Durch die Anpassung von Größe und Position des Anschnitts kann beispielsweise der Einfüllvorgang der Schmelze optimiert und die Qualität des Produkts verbessert werden; durch die Verringerung der Oberflächenrauhigkeit der Form kann der Rückstand des Produkts verringert und die Produktionseffizienz verbessert werden.

Austausch von Formzubehör

Der Austausch von Formzubehör ist eine beliebte und relativ kostengünstige Methode zur Modifizierung von Formen. Teile in der Form, die verschleiß- und störanfällig sind, wie Hohlräume, Kerne, Angusshülsen usw., können durch Materialien oder Oberflächenbehandlungen ersetzt werden, die verschleiß- und korrosionsfester sind.

Sie können auch fortschrittlichere Werkzeugkomponenten auf der Grundlage Ihrer tatsächlichen Produktionsanforderungen auswählen, um die Produktionseffizienz und Produktqualität zu verbessern. Wenn Sie beispielsweise eine Kavität, die sich leicht abnutzt, durch ein hochverschleißfestes Material ersetzen, können Sie die Lebensdauer der Form effektiv verlängern.

Die Modifizierung von Spritzgießwerkzeugen ist eine große Sache. Es ist eine große Sache, weil es Ihre Teile besser und Ihre Produktion schneller machen kann. Wenn Sie eine Form modifizieren, müssen Sie wissen, was Sie tun.

Man muss wissen, was man tut, denn man will es nicht vermasseln. Sie wollen es nicht vermasseln, weil Sie keine schlechte Form herstellen wollen. Man will keine schlechte Form machen, weil man keine schlechten Teile herstellen will.

Sie wollen keine schlechten Teile herstellen, weil Sie kein Geld verlieren wollen. Du willst kein Geld verlieren, weil du Geld verdienen willst. Du willst Geld verdienen, weil du im Geschäft bist. Du bist im Geschäft, weil du Geld verdienen willst.

Verarbeitung des Kühlsystems:

Kühlsystemverarbeitung (Bohrung und Wassertransport), das Produkt erfordert im Allgemeinen, dass der vordere Formwassertransport verarbeitet werden muss, wenn die ersten Formänderungsdaten ausgegeben werden, und der hintere Formwassertransport muss verarbeitet werden, nachdem die zweiten Formänderungsdaten ausgegeben werden.

In Situationen, in denen die Öffnung des Wassertransports einen größeren Einfluss auf das Brauen hat, wie z. B. beim Brauen von PC-Materialien (das Brauen mit heißem Öl ist erforderlich), sollten Sie versuchen, ihn vor der ersten Probeform zu öffnen.

Verarbeitung des Kühlsystems

Bei der Erstellung der Konstruktionszeichnungen muss man also alle möglichen Situationen berücksichtigen und versuchen, den Arbeitsaufwand für die Änderung der Form zu verringern, damit das Wasser durch das Rohr fließen kann und man so schnell wie möglich herausfinden kann, wie groß das Bier sein wird.

Warum brauchen wir Schimmelpilzwartung?

Die Wartung von Formen beugt Defekten vor und verlängert die Lebensdauer der Formen, indem sie sie sauber hält und ordnungsgemäß funktioniert. Regelmäßige Kontrollen helfen dabei, Abnutzungserscheinungen zu erkennen und Produktionsunterbrechungen und Kosten zu reduzieren. Zu den wichtigsten Vorteilen gehören eine verbesserte Teilequalität, geringere Ausschussraten und eine höhere Produktionseffizienz.

Im täglichen Produktionsprozess ist die Wartung von Formen wichtiger als die Reparatur von Formen. Der Grund dafür ist, dass die Reparatur von Formen ähnlich wie die Reparatur von mechanischen Geräten ist. Je öfter die Form repariert wird, desto schlechter wird ihre Leistung. Bis zu einem gewissen Grad wird dadurch auch die Lebensdauer der Form verkürzt.

Da die Form unter hohen Temperaturen und hohem Druck arbeitet und lange Zeit mit Luft in Berührung kommt, kann sie sehr leicht rosten, weshalb sie gut gepflegt werden muss. Wenn sie nicht gebraut wird, muss sie mit Rostschutzöl und -butter usw. beschichtet werden, wodurch sich die Nutzungsdauer der Form entsprechend verlängert.

Auch, weil die Formenstahl6hat eine Lebensdauer und die Formstruktur ist nicht angemessen, einige dünne Stahlstrukturen oder Auswerferstifte können reißen und brechen, und sie müssen ständig gewartet und in der späteren Wartung repariert werden. Daher müssen wir in normalen Zeiten eine gute Arbeit bei der Werkzeugwartung leisten.

Schlussfolgerung

Zetar Mold Co. Ltd. ist ein One-Stop-Service-Hersteller von Formenbau, Spritzgussverarbeitung, Produktspritzguss, Oberflächenbehandlung von Kunststoffschalen (Sprühen, Siebdruck, etc.).

Das Unternehmen ist gut ausgestattet und verfügt über eine Gruppe von Technikern mit 20 Jahren Erfahrung in der Verarbeitung von Spritzgussformen. Wir, Zetar Mold, sind ein mit Liebe geführtes Unternehmen. Unser Ziel ist es, ein glückliches Unternehmen zu schaffen. Wir konzentrieren uns darauf, verschiedene Anpassungsprobleme für Kunden zu lösen.

-

Erfahren Sie mehr über den Formhohlraum: Beim Gießen wird das Rohmaterial geschmolzen und auf die gewünschte Temperatur erhitzt. ↩

-

Erfahren Sie mehr über die automatische Bestimmung von 3-D-Trennlinien und -Oberflächen bei der Konstruktion von Kunststoff-Spritzgießwerkzeugen: Die 3-D-Trennlinien werden auf der Grundlage des vorgeschlagenen Kriteriums der Berücksichtigung der oben genannten projizierten Bereiche der Kantenschleifen erzeugt. ↩

-

Erfahren Sie mehr über Anschnittarten beim Spritzgießen: Ein vollständiger Design-Leitfaden: Ein Spritzguss-Angussdesign hilft Unternehmen bei der Herstellung von Kunststoffteilen mit bester Qualität. ↩

-

Erfahren Sie mehr über Spritzgießkomponenten: Die Struktur verstehen: Zu den Hauptkomponenten eines Spritzgießsystems gehören die Formgrundstruktur, das Gießsystem, das Zuführungssystem, das Ausstoßsystem.... ↩

-

Erfahren Sie mehr über Was ist CNC-Bearbeitung? Ein Überblick über den CNC-Bearbeitungsprozess: Das CNC-Verfahren steht im Gegensatz zu den Beschränkungen der manuellen Steuerung und hebt diese auf..... ↩

-

Erfahren Sie mehr über Formstahl: Formstahl ist ein Material, das für die Herstellung von Formen verwendet wird, wie z. B. Kaltstanzformen, Warmschmiedegesenke, Druckgussformen und vieles mehr. ↩