Beim Kunststoff-Spritzgießen wird geschmolzener Kunststoff unter Druck in eine Form für Kunststoffprodukte eingespritzt und abgekühlt, um die gewünschten Kunststoffteile zu erhalten. Das Spritzgießen ist eine weit verbreitete Fertigungstechnik, insbesondere in Sektoren wie der Automobilherstellung, Konsumgütern und medizinischen Geräten.

Eine wichtige Variable in diesem Zusammenhang ist die Einspritzgeschwindigkeit, die lediglich angibt, wie lange eine Spritzgießmaschine braucht, um den heißen, flüssigen Kunststoff in die Form zu pressen. Dies ist ein entscheidender Faktor, der sowohl die Produktionseffizienz als auch die Produktqualität beeinflusst. Als Kernkomponente der SpritzgießprozessDas Design und die Qualität der Spritzgussform wirken sich direkt auf die Einspritzgeschwindigkeit aus.

In diesem Artikel wird untersucht, wie sich Spritzgießwerkzeuge auf die Einspritzgeschwindigkeit auswirken. Untersucht werden dabei die Werkzeugkonstruktion, die Materialauswahl, die Fertigungsverfahren, die Temperaturregelung im Werkzeug, die Konstruktion des Angusskanals und vieles mehr.

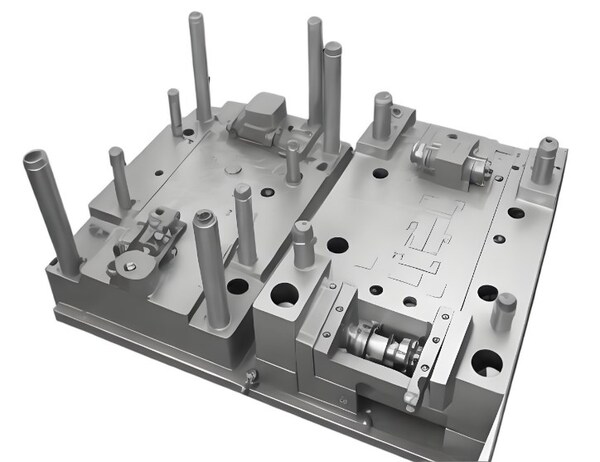

Der Einfluss der Werkzeugkonstruktion auf die Einspritzgeschwindigkeit

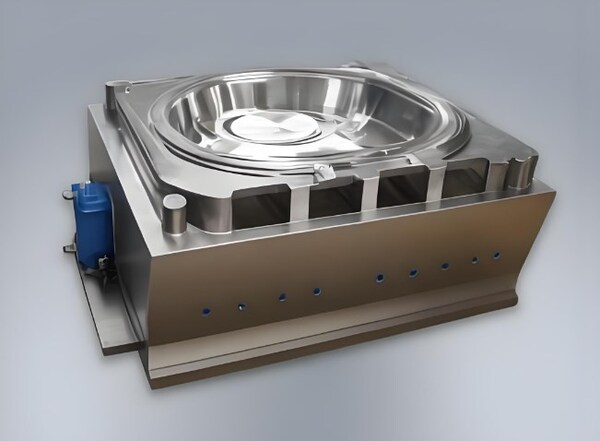

Formhohlraum-Design

Die Anordnung der Kavitäten ist der Schlüssel zur Gestaltung der Spritzgießform. Ein gutes Design kann die Einspritzgeschwindigkeit erheblich erhöhen, während ein schlechtes Design nicht nur die Einspritzgeschwindigkeit verringert, sondern auch Defekte während des Einspritzvorgangs verursachen oder die Einspritzzeit verlängern kann.

1. Hohlraum Anzahl: Wenn eine Form mehrere Kavitäten hat, können mehrere Teile gleichzeitig hergestellt werden. Dies bedeutet, dass die Arbeit schneller abgeschlossen werden kann, was die Produktionseffizienz verbessert. Wenn man versucht, zu viele Teile gleichzeitig herzustellen, kann es auch zu Problemen mit der Arbeit der Form kommen (übermäßiger Einspritzdruck), wodurch es schwieriger wird, Druck und Temperatur während des Einspritzvorgangs zu kontrollieren. Daher ist es für Konstrukteure von entscheidender Bedeutung, bei der Entwicklung von Mehrkavitätenwerkzeugen ein Gleichgewicht zwischen Produktionseffizienz und Prozesskomplexität herzustellen.

2. Anordnung der Hohlräume: Die Anordnung der Kavitäten wirkt sich sowohl auf das Fließen des flüssigen Kunststoffs als auch auf den Widerstand aus, auf den er trifft. Wenn sie gut angeordnet sind, kann der Fließwiderstand geringer und die Einspritzgeschwindigkeit höher sein. Normalerweise werden symmetrische Anordnungen verwendet, damit sich jede Kavität gleich schnell füllt.

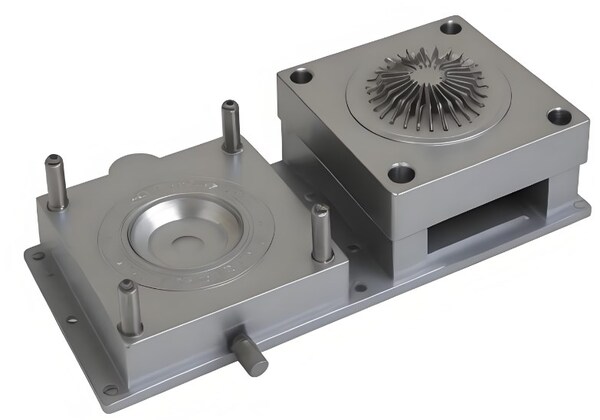

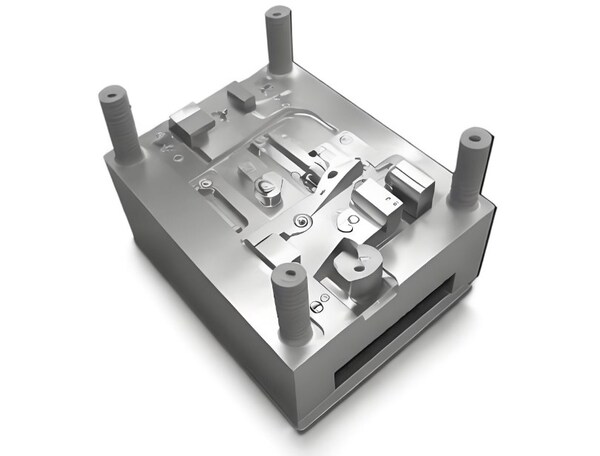

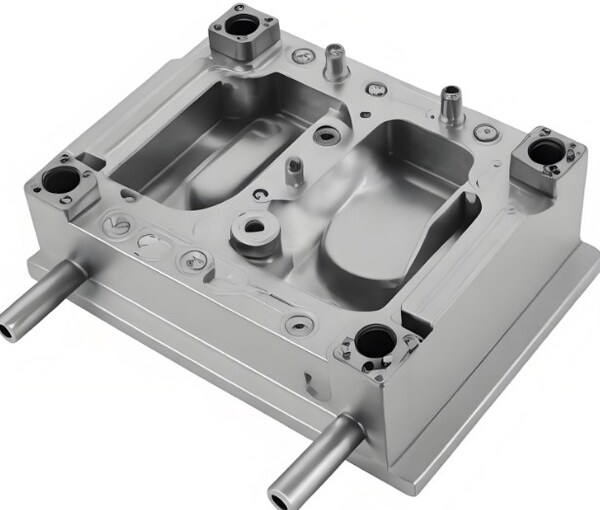

Gestaltung der Formstruktur

Das Design der Formstruktur umfasst die Trennfläche, das Anschnittsystem, das Kühlsystem und das Entlüftungssystem.

1. Gestaltung der Trennfläche: Die Trennfläche ist die Kontaktfläche, an der sich die Form öffnet und schließt. Eine gut gestaltete Trennfläche verringert die Dauer des Öffnens oder Schließens der Form, verlängert die Lebensdauer der Form, bevor Reparaturen erforderlich werden, und beschleunigt das Spritzgießen. Im Allgemeinen sollte die Trennfläche so flach wie möglich gestaltet werden, um Bearbeitungsschwierigkeiten und Verschleiß zu minimieren.

2. Gating System Design: Der Anschnitt dient als Durchlass für den geschmolzenen Kunststoff, der in die Kavität fließt. Die Einspritzgeschwindigkeit kann durch einen gut geplanten Anschnitt verbessert werden. Es werden unter anderem Direktanschnitte, Stiftanschnitte und Fächeranschnitte verwendet. Die Wahl der richtigen Größe und des richtigen Typs führt zu einem geringeren Strömungswiderstand beim Füllen des Teils und erhöht die Füllgeschwindigkeit.

3. Auslegung des Kühlsystems: Die Konstruktion des Kühlsystems hat einen großen Einfluss darauf, wie schnell Sie Material einspritzen können. Die Kühlzeit macht oft mehr als die Hälfte des gesamten Einspritzzyklus aus, so dass ein effizientes Kühlsystem den Einspritzzyklus erheblich verkürzen kann. Zu den gängigen Kühlmethoden gehören Wasserkühlung und Ölkühlung. Die Anordnung und Größe der Kühlkanäle muss gut geplant sein, um eine gleichmäßige Kühlung und eine schnelle Wärmeabfuhr zu gewährleisten.

4. Entwurf des Entlüftungssystems: Um Fehler wie Verbrennungen und Blasen zu vermeiden, indem Luft und flüchtige Stoffe aus dem Hohlraum entfernt werden, wird in der Regel ein Entlüftungssystem verwendet. Wenn dieses System gut konzipiert ist, kann es die Geschwindigkeit der Materialeinspritzung und die Gesamtqualität der entstehenden Produkte verbessern. Üblicherweise werden Entlüftungsrillen in der Kavität und auf der Trennfläche angebracht oder Entlüftungsstopfen und Entlüftungslöcher zur Entlüftung verwendet.

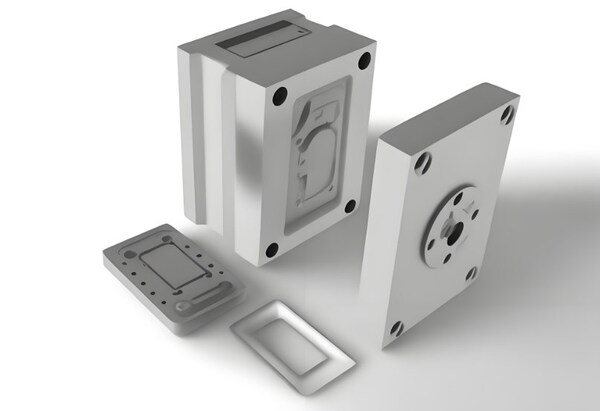

Der Einfluss von Werkzeugmaterialien auf die Einspritzgeschwindigkeit

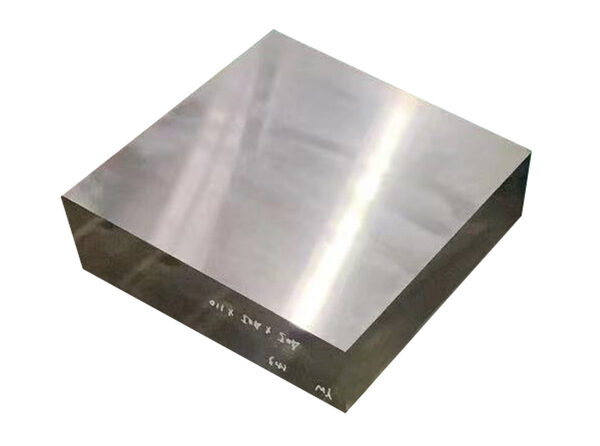

Auswahl des Formstahls

Die Wahl des Formmaterials wirkt sich direkt auf die Lebensdauer der Form, die Bearbeitungsgenauigkeit und die Einspritzgeschwindigkeit aus. Zu den gebräuchlichen Formwerkstoffen gehören Formstahl, Aluminiumlegierungen und Kupferlegierungen.

1. Formstahl: Formenstahl ist bekannt für seine hohe Festigkeit, Härte und Verschleißfestigkeit - alles wichtige Eigenschaften für die Herstellung von Formen in großen Mengen. Es gibt mehrere Arten von Formenstählen, darunter P20, H13 und S136. Obwohl er Wärme nicht sehr gut leitet, was die schnelle Wärmeabfuhr durch Kühlung einschränkt, gibt es Behandlungen wie Verchromung oder Titanbeschichtung, die sowohl die Verschleißfestigkeit als auch die Korrosionsbeständigkeit verbessern können.

2. Aluminiumlegierung: Aluminiumlegierungen zeichnen sich durch ihre gute Bearbeitbarkeit und Wärmeleitfähigkeit aus und eignen sich daher sowohl für Prototypformen als auch für die Kleinserienfertigung. 6061 und 7075 gehören zu den am häufigsten verwendeten Typen. Diese Formen ermöglichen zwar eine schnellere Abkühlung, so dass die Einspritzgeschwindigkeit erhöht werden kann, sie sind jedoch nicht so stabil und verschleißfest wie Stahl, so dass sie sich für Produkte mit geringerem Bedarf eignen.

3. Kupferlegierung: Kupferlegierungen haben eine gute Wärmeleitfähigkeit und sind sehr korrosionsbeständig. Deshalb werden Formteile, die schnell gekühlt werden müssen - wie Anschnitt- oder Kühleinsätze - oft aus Kupferlegierungen hergestellt. Formen aus Kupferlegierungen kühlen effizient und erhöhen die Einspritzgeschwindigkeit erheblich, sind aber teurer und werden in der Regel mit Formenstahl oder Aluminiumlegierungen kombiniert.

Oberflächenbehandlung von Formen

Die Oberflächenbehandlung verbessert die Leistungsfähigkeit der Form. Zu den üblichen Oberflächenbehandlungen gehören Verchromen, Titanbeschichten, Nitrieren und Aufkohlen.

1. Verchromen: Dieses Verfahren erhöht die Oberflächenhärte und die Verschleißfestigkeit und verringert gleichzeitig die Reibung, was zu einer Verkürzung der Einspritzzeiten beitragen kann. Die meisten Formen werden mit einer Chromschicht von 0,01-0,1 mm versehen.

2. Titan-Beschichtung: Mit einer Dicke von 0,001 bis 0,01 mm kann die Titanbeschichtung auf Formteilen verwendet werden, die starker Abnutzung und Hitze ausgesetzt sind. Diese Beschichtung ist auch sehr korrosionsbeständig, eine Eigenschaft, die sowohl die Lebensdauer der Formen verlängert als auch die Geschwindigkeit, mit der die Hersteller in sie einspritzen können.

3. Nitrieren: Durch das Nitrieren werden die Oberflächenhärte und die Verschleißfestigkeit verbessert und die Lebensdauer der Formen verlängert. Die Nitrierschicht ist in der Regel zwischen 0,1 und 0,5 mm dick und eignet sich für hochfeste Formen mit hoher Härte.

4. Aufkohlen: Durch die Erhöhung der Oberflächenhärte und der Verschleißfestigkeit verbessert die Aufkohlung die Nutzungsdauer einer Form, bevor sie durch Ermüdung ausfällt. Durch diese Behandlung entsteht eine gehärtete Schicht von etwa 0,5 mm bis 2 mm Dicke, so dass die Massenproduktion von Formen kostengünstiger wird.

Der Einfluss des Werkzeugherstellungsprozesses auf die Einspritzgeschwindigkeit

Technologie der Präzisionsbearbeitung

Die Präzisionsbearbeitung ist entscheidend für die Verbesserung der Bearbeitungsgenauigkeit und Oberflächenqualität von Formen. Zu den gängigen Präzisionsbearbeitungsverfahren gehören CNC-Bearbeitung, EDM und Laserbearbeitung.

1. CNC-Bearbeitung: Dieses Verfahren ermöglicht die Herstellung hochpräziser, effizienter und flexibler Formen, einschließlich solcher mit komplizierten Formen. Es ist sehr gut geeignet, um sowohl die Oberflächenqualität als auch die Gesamtpräzision beim Formenbau zu verbessern. Die meisten Arten von Formen können mit CNC-Maschinen hergestellt werden, aber sie sind besonders nützlich, wenn ein Artikel komplexe Merkmale aufweist oder wenn er mit einer sehr hohen Toleranz hergestellt werden muss.

2. EDM: Die Bearbeitung von hochharten, hochfesten Formwerkstoffen wie Formstahl und Hartmetall eignet sich für die Funkenerosion. Sie kann komplexe Formen mit hoher Präzision und guter Oberflächengüte herstellen, ist aber weniger effizient und wird in der Regel für die Nachbearbeitung und Reparatur von Formen verwendet.

3. Laserbearbeitung: Die Laserbearbeitung ermöglicht die Bearbeitung komplizierter Formen und Mikromerkmale mit hoher Präzision, Effizienz und ohne Kontakt. Aufgaben wie die Lasergravur und das Laserauftragschweißen (das für Behandlungen wie die Oberflächenveredelung nützlich sein kann) sind ebenfalls möglich, was diese Technologie ideal für die Bearbeitung von Werkzeugen im Kleinstbereich macht.

Rapid-Prototyping-Technologie

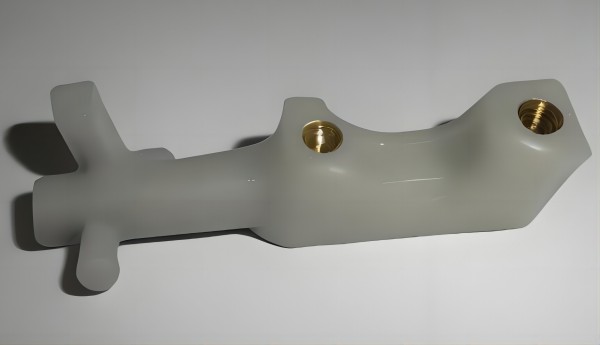

Bei der Rapid-Prototyping-Technologie werden Formen oder Formenprototypen direkt durch Schichtung von Materialien hergestellt. Zu den gängigen Rapid-Prototyping-Technologien gehören Stereolithografie (SLA), selektives Lasersintern (SLS) und Fused Deposition Modeling (FDM).

1. Stereolithographie (SLA): Bei der SLA-Technologie wird lichtempfindliches Harz mit Hilfe von Lasern Schicht für Schicht gehärtet, um Materialien aufzubauen und Prototypen von Formen mit sehr hoher Präzision herzustellen. Zwar ist es möglich, SLA für die Herstellung von Prototypformen zu verwenden, wenn entweder kleine Losgrößen oder komplexe Formen erforderlich sind, aber es gibt auch Nachteile: die Materialauswahl ist begrenzt und die mechanische Leistung ist schlecht.

2. Selektives Laser-Sintern (SLS): Beim selektiven Lasersintern (SLS) werden die Werkstoffe durch Aufschichten von pulverförmigen Materialien aufgebaut, die der Laser miteinander verschmilzt. Mit diesem Verfahren entstehen Formenprototypen mit beeindruckender Festigkeit. SLS eignet sich für die Herstellung komplexer Formen und kleiner bis mittlerer Serienprototypen mit einer großen Materialauswahl, aber schlechter Oberflächenqualität, die nachbearbeitet werden muss.

3. Fused Deposition Modeling (FDM): Bei der FDM-Technologie werden thermoplastische Materialien erhitzt, um Schichten zu erzeugen, und so hochfeste Formenprototypen hergestellt. Dieses Verfahren eignet sich zwar gut für die Herstellung von Formen mittlerer Komplexität und von Prototypen für Kleinserien, aber die Präzision bei der Bearbeitung ist nicht sehr hoch, so dass die Oberflächen schlecht bearbeitet werden.

Der Einfluss der Werkzeugtemperaturregelung auf die Einspritzgeschwindigkeit

Einfluss der Werkzeugtemperatur auf die Einspritzgeschwindigkeit

Die Steuerung der Werkzeugtemperatur ist für die Spritzgießgeschwindigkeit von entscheidender Bedeutung - wenn sie richtig eingestellt ist, geht alles schneller und die Produktqualität steigt. Eine zu hohe oder zu niedrige Schmelzetemperatur kann sich jedoch auf die Fließgeschwindigkeit und die Abkühlzeiten des geschmolzenen Kunststoffs auswirken, was sich wiederum darauf auswirkt, wie schnell Artikel mit Spritzgießmaschinen hergestellt werden können.

1. Hohe Formtemperatur: Wenn die Temperatur der Form zu stark ansteigt, kühlt der geschmolzene Kunststoff langsamer ab. Dies verlängert sowohl die Kühlzeiten als auch die Spritzgießen Zyklus, so dass sich die Einspritzgeschwindigkeit verringert. Außerdem können hohe Werkzeugtemperaturen zu Oberflächenfehlern oder Verformungen führen, z. B. zu Gratbildung oder Verzug.

2. Niedrige Formtemperatur: Niedrige Werkzeugtemperaturen können die Bewegung des geschmolzenen Kunststoffs behindern und so die Produktionsgeschwindigkeit verlangsamen sowie Defekte wie kalte Linien oder unvollständige Füllung verursachen, die nicht nur die Qualität beeinträchtigen, sondern auch die Produktionsgeschwindigkeit verlangsamen.

System zur Kontrolle der Werkzeugtemperatur

Um die Formtemperatur in einem angemessenen Bereich zu halten, sind die Formen in der Regel mit Temperaturregelungssystemen ausgestattet. Gängige Systeme zur Steuerung der Werkzeugtemperatur umfassen:

1. Wasser-Kühlsystem: Bei der Wasserkühlung leiten Kühlkanäle im Inneren der Form Wasser um sie herum, um die Wärme abzuführen und die Temperatur zu senken. Dies ist sowohl effizient als auch billig, wenn man es mit anderen Methoden vergleicht, um zu kontrollieren, wie heiß oder kalt die Dinge sind, wenn sie mit Spritzgussformen hergestellt werden, weshalb diese Systeme insgesamt mehr als alles andere verwendet werden.

2. Öl-Kühlsystem: Bei der Ölkühlung wird Kühlöl durch Kühlkanäle im Inneren der Form geleitet, um die Formen zu kühlen. Obwohl diese Methode nicht so effizient ist wie die Wasserkühlung, eignet sie sich gut für Formen, die bei höheren Temperaturen gekühlt werden müssen, wie sie beim Hochtemperatur-Spritzgießen verwendet werden.

3. Elektrisches Heizsystem: Statt mit Heizelementen die Form zu erwärmen und ihre Temperatur zu regeln, steuert ein elektrisches Heizsystem die Temperatur der Form durch die Erzeugung von Stromflüssen. Wenn eine sehr spezifische Temperaturregelung erforderlich ist, z. B. bei Heißkanalwerkzeugen, können diese Systeme auch mit Kühlsystemen kombiniert werden.

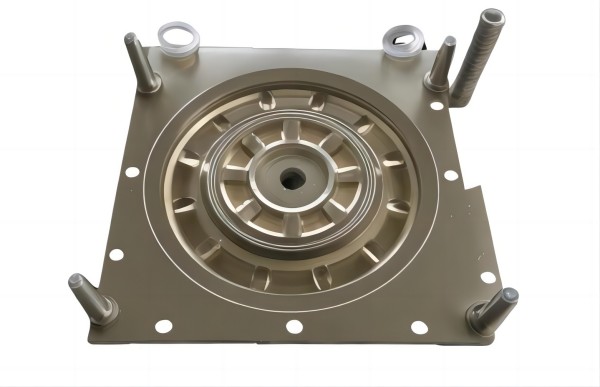

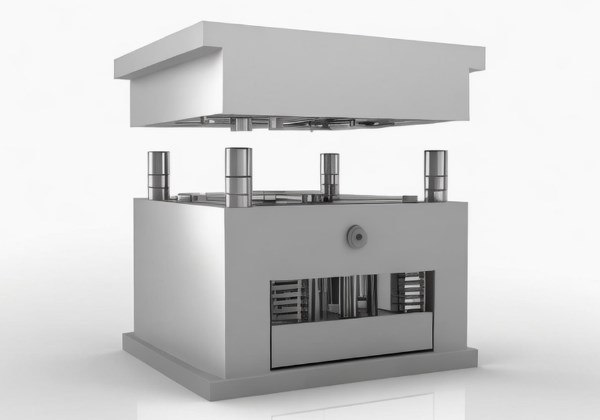

Der Einfluss des Angusskanals auf die Einspritzgeschwindigkeit

Läufertypen

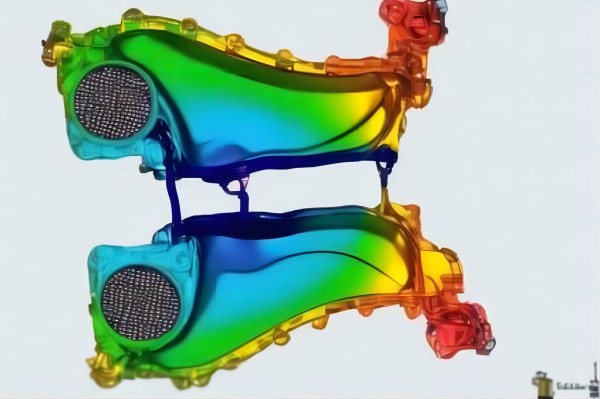

Das Fließkanalsystem ist ein Weg, über den geschmolzener Kunststoff von der Düse einer Spritzgießmaschine zum Formhohlraum transportiert wird. Die Anordnung der Fließlinien wirkt sich auf die Einspritzgeschwindigkeit der nachfolgenden Schichten und damit auf die Qualität des Endprodukts aus. Einige der üblicherweise verwendeten Angusskanaltypen sind Kalt- und Heißkanäle.

1. Cold Runner: Bei Kaltkanälen handelt es sich um herkömmliche Angusssysteme, bei denen die Erstarrung des geschmolzenen Kunststoffs im Angusskanal erfolgt, wodurch Ausschuss entsteht. Kaltkanäle sind einfach zu konstruieren und sparsam im Hinblick auf Material und Energie, aber sie verbrauchen letztere übermäßig und verlangsamen die Einspritzrate sowie die Wirtschaftlichkeit.

2. Heißer Läufer: Heißkanäle verwenden ein Heizelement, das den Kunststoff im Kanal in einem geschmolzenen Zustand hält, so dass kein Abfall entsteht. Heißkanäle können die Einspritzgeschwindigkeit erhöhen, die Verbrauchsrate senken und die Herstellungskosten senken, sind aber teurer in der Konstruktion und Herstellung und daher ideal für die Produktion großer Mengen.

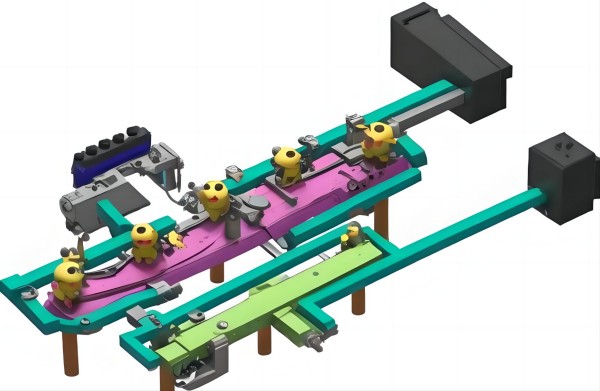

Läufer-Layout

Die Ausrichtung der Kanalanordnung steht in direktem Zusammenhang mit der Art der Einspritzgeschwindigkeit. Die richtige Positionierung der Kanäle führt auch zu einem geringen Strömungswiderstand und damit zu einer schnelleren und gleichmäßigeren Befüllung. Hinsichtlich der Anordnung der Kanäle sind symmetrische und unbalancierte Kanäle typisch.

1. Ausgeglichener Läufer: Gleiche Kanallayouts tragen dazu bei, dass die Fließwege und der Druck für den Eintritt des geschmolzenen Kunststoffs in die Kavität entgegengesetzt sind und alle Kavitäten gleichzeitig geflutet werden können, was eine höhere Einspritzrate und Gleichmäßigkeit des Produkts bedeutet.

2. Unbalancierter Läufer: Die Unwucht der Angusskanäle führt zu unterschiedlichen Fließwegen und Widerständen der eintretenden Kunststoffschmelze in den einzelnen Kavitäten, was eine ungleiche Füllung der Kavitäten oder Einspritzgeschwindigkeit zur Folge hat und die Produktqualität beeinträchtigt. Sie wird bei bestimmten Einspritzverfahren, einschließlich der Differenzialeinspritzung, eingesetzt und hat eine ungleichmäßige Verteilung der Inkremente zur Folge.

Der Einfluss der Werkzeugwartung auf die Einspritzgeschwindigkeit

Wartung von Schimmelpilzen

Eine ordnungsgemäße Werkzeugpflege ist wichtig, um die Einspritzgeschwindigkeit und auch die Qualität des Produkts auf dem richtigen Niveau zu halten. Die tägliche Werkzeugpflege kann dazu beitragen, die Lebensdauer des Werkzeugs zu verlängern, die Ausfallrate zu senken und die Produktivität zu verbessern.

1. Regelmäßige Reinigung: Um die Zeit für die Einspritzung zu verkürzen und die Qualität zu verbessern, entfernen Sie die angesammelten Rückstände, Verunreinigungen und Rost auf den Formoberflächen, Hohlräumen, Kufen und allen anderen Bereichen, wenn möglich, halten Sie die Form sauber und glatt.

2. Regelmäßige Schmierung: Die Schmierung der beweglichen Teile des Werkzeugs, wie z. B. Führungsstift, Buchse und Auswerferstift, spielt eine wichtige Rolle bei der Verringerung von Reibung und Verschleiß und ermöglicht so einen reibungslosen Betrieb des Werkzeugs, eine Erhöhung der Einspritzgeschwindigkeit und darüber hinaus eine Verlängerung der Lebensdauer des Werkzeugs.

3. Regelmäßige Inspektion: Überprüfen Sie alle Werkzeugkomponenten, z. B. Kavitäten, Kühlsysteme, Entlüftungssysteme, regelmäßig, damit Sie beschädigte oder abgenutzte Komponenten reparieren oder ersetzen können, bevor sie die Einspritzgeschwindigkeit und die Qualität des Endprodukts beeinträchtigen.

Wartung von Schimmelpilzen

Die Wartung der Form stabilisiert die Form auf lange Sicht. Eine korrekte Formkonstruktion trägt zur Verbesserung der Haltbarkeit der Form und zur Erhöhung der Schusszahl pro Minute bei.

1. Speicherumgebung: Formen müssen ordnungsgemäß gelagert werden, damit sie nicht nass, rostig und verunreinigt werden. Sie sollten in einer sauberen, gut belüfteten und staubfreien Umgebung gelagert werden. Die Formen sollten gereinigt und dann mit Rostschutzöl abgewischt oder gestrichen werden, bevor sie zur Lagerung weggestellt werden.

2. Wartungsaufzeichnungen: Aufzeichnen: Speichern Sie die Zeit, den Inhalt und das Ergebnis jeder Wartung, Reparatur und Inspektion, um den Einsatz von Werkzeugen und die Effizienz der Wartung zu überwachen.

3. Regelmäßige Wartung: Führen Sie einen Routinekalender mit den Zeiten, zu denen die Formen benutzt werden, und den allgemeinen Anforderungen an die Formen für Kontrollen, Reinigung, Schmierung und Reparaturen, um sicherzustellen, dass die Formen immer einsatzbereit sind.

Der Einfluss innovativer Werkzeugtechnologien auf die Einspritzgeschwindigkeit

Mit dem technologischen Fortschritt werden zunehmend innovative Technologien in die Konstruktion und Herstellung von Formen integriert, um die Einspritzgeschwindigkeit und die Produktionseffizienz zu verbessern. Hier sind einige gängige innovative Technologien:

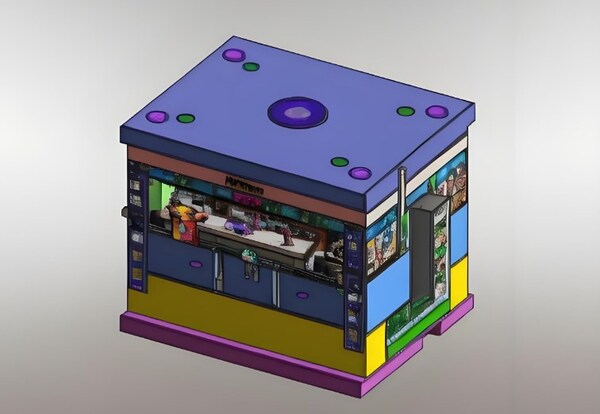

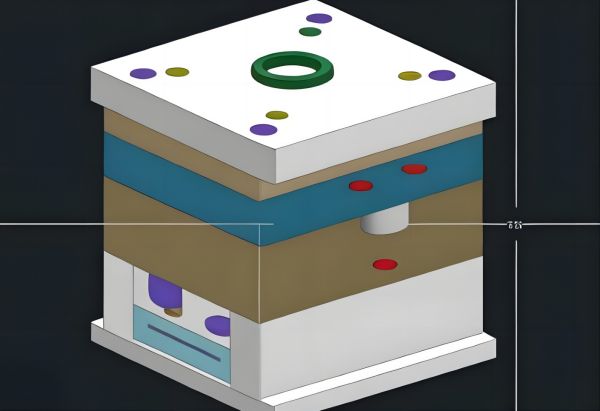

Digitaler Entwurf und Simulation

Verbesserte Werkzeuge für den digitalen Entwurf und die Simulation verbessern die Arbeitsabläufe bei der Konstruktion und Optimierung von Formen. Einige davon sind computergestütztes Design (CAD), computergestützte Fertigung und computergestütztes Engineering (CAE), zu dem auch die Finite-Elemente-Analyse (FEA) gehört.

1. Computergestütztes Design (CAD): Durch die Verwendung von CAD-Software bei der Gestaltung der Form wird die Arbeit erleichtert und die Entwürfe können leicht geändert werden, was die Arbeit kompetent macht. Durch die Visualisierung ist es für die Designer einfacher, die Struktur einer Form zu beobachten und zu ändern, um die Geschwindigkeit der Einspritzung zu verbessern.

2. Computergestützte Fertigung (CAM): Die CAM-Software übersetzt die CAD-Modelle in tatsächliche Bahnen, die unter der tatsächlichen Kontrolle der CNC-Maschinen für einen präzisen Schnitt bearbeitet werden. Die CAM-Technologie verringert die Genauigkeit bei der Bearbeitung, verkürzt die Fertigungszeit und erhöht die Einspritzgeschwindigkeit.

3. Finite-Elemente-Analyse (FEA): Während des Einspritzvorgangs führt die FEA-Technologie Spannungs-, Verformungs- und Temperaturverteilungstests durch, um die Leistung der Form durch die Konstrukteure vorherzusagen. In Bezug auf die Konstruktionsparameter kann FEA helfen, die optimale Struktur und das Material der Form, die Formfehler sowie die Einspritzgeschwindigkeit zu bestimmen.

Additive Fertigungstechnologie

Bei der AM-Technologie oder dem 3D-Druck werden Bauteile durch Aufeinanderschichten konstruiert, wobei Schichten aufgebaut werden. Sie ist im Formenbau weit verbreitet und wird üblicherweise für den Prototypenbau und die Reparatur von Formen verwendet.

1. Herstellung von Form-Prototypen: Erstens lassen sich mit der AM-Technologie schnell Formen für die Validierung der Entwürfe und für die Herstellung einer relativ kleinen Anzahl von Werken erstellen. Durch AM ist eine schnelle Verarbeitung des Materials mit vernachlässigbarem Abfall möglich, was die Zeit für die Entwicklung vieler Formen effektiv reduziert und die Geschwindigkeit der Einspritzung verbessert.

2. Schimmelpilz-Reparatur: Hierbei handelt es sich um eine 3D-Reparatur- und Wiederherstellungstechnologie für Formen in der additiven Fertigungstechnologie. Wenn die Formteile abgenutzt oder beschädigt sind, kann die additive Fertigung einen lokalisierten Aufbau vornehmen, um die Lebensdauer der Form zu verlängern und die Produktivität zu verbessern.

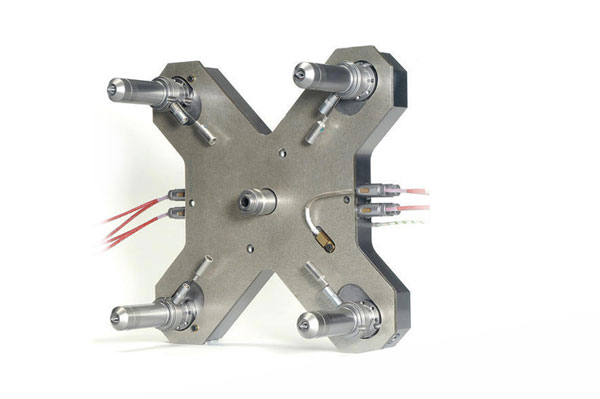

Heißkanalsysteme

Heißkanalsysteme halten den Kunststoff in geschmolzenem Zustand im Heizkanal, so dass keine Materialverschwendung und kein Werkzeuginnendruckabfall wie bei Kaltkanälen zu verzeichnen sind. Dadurch können die Einspritzraten des Heißkanalsystems genau eingestellt und die Qualität des Endprodukts erheblich verbessert werden.

1. Heißkanaldesign: Um eine maximale thermische Stabilität im Verteilersystem zu erreichen, sollte das Heißkanaldesign geeignet sein, um eine gute Temperaturverteilung in den verschiedenen Systemen zu ermöglichen, die die Füllgeschwindigkeit und die Qualität verbessern. Nadelverschlüsse und Heißkanäle sind die bekanntesten Heißkanalkonstruktionen.

2. Temperaturkontrolle: Heißkanalsysteme benötigen eine Temperaturregelung, um sicherzustellen, dass der Kunststoff im richtigen Zustand durch den Einspritzvorgang fließt. Eine hervorragende Temperaturregelung kann die Einspritzgeschwindigkeit und die Qualität der Produkte verbessern.

Verbundwerkstoff-Formtechnologie

Die Verbundwerkstofftechnologie in der Kunststoffproduktion beinhaltet die Verwendung von Verbundwerkstoffen und Strukturen in der Form, um die Betriebseffizienz der Form und die Einspritzgeschwindigkeit zu verbessern. Einige der Technologien sind: Insert Molding, Two Shot Molding und Sandwich Molding.

1. Formen einsetzen: Eingebettete Formen verbessern die Leistungsfähigkeit des Werkzeugs und erhöhen gleichzeitig die Einspritzgeschwindigkeit; es handelt sich um Formeinsätze, die aus verschiedenen Materialien bestehen. So kann z. B. ein Material mit hoher Härte im Bereich mit hohem Verschleiß und ein Material mit hoher Wärmeleitfähigkeit im Bereich mit hoher Hitze eingesetzt werden.

2. Zwei-Schuss-Formen: Mit den Zweikomponentenwerkzeugen können Produkte mit zwei Farben oder zwei verschiedenen Materialien im Spritzgussverfahren hergestellt werden, was schneller geht und bessere Produkte hervorbringt. Allerdings sind Two-Shot-Formen komplizierter zu entwerfen und herzustellen, aber sie helfen sicherlich, die Einspritzgeschwindigkeit zu erhöhen.

3. Sandwich-Formen: Er sagte auch, dass Sandwich-Formen die Wärmeleitfähigkeit und die Kühlung durch die Unterbringung von Schichten in der Form effektiv erhöhen. Tatsache ist, dass die Verwendung von Sandwich-Formen sich direkt auf die Verkürzung der Kühlzeit sowie auf die Erhöhung der Einspritzgeschwindigkeit auswirkt.

Schlussfolgerung

Die Spritzgussform ist der wichtigste Aspekt des Spritzgießens, und die Konstruktion der Form, das Material der Form, die Herstellung, die Kontrolle der Hitze, die Konstruktion der Angüsse und die Wartung sind einige der Faktoren, die die Einspritzgeschwindigkeit beeinflussen. Es ist rationell, die Form zu optimieren, indem man die Einspritzgeschwindigkeit unter der Prämisse der Anwendung neuer Technologien erhöht, was die Produktionseffizienz und die Produktqualität erheblich verbessern kann.

Mit der Entwicklung der digitalen Design-Simulationstechnologie und der neuen Generation von Fertigungsanlagen wie der additiven Fertigungstechnologie, dem Heißkanalsystem und der Verbundwerkstofftechnologie wird das Spritzgießen in Zukunft eine größere Rolle in der verarbeitenden Industrie spielen und die verschiedenen Branchen stark unterstützen. Was die Spritzgießtechnik und Formenbau werden in Zukunft durch kontinuierliche Forschung und Praxis weitere Innovationen und Entwicklungen erreicht, die neue Veränderungen in der Fertigungsindustrie mit sich bringen.