Einleitung: In der Industrie benötigen wir für viele Anwendungen unterschiedliche Kern- und Oberflächeneigenschaften. Mit nur einem Material können wir das nicht erreichen. Also schichten wir ein Material auf ein anderes durch sekundäres Gießen. Aber was ist Sekundärformung? Können wir flexible Materialkombinationen verwenden? Wie gut lassen sich diese Materialien integrieren?

In diesem Artikel befassen wir uns mit dem Kunststoff-Sekundärformverfahren, den Überlegungen zur Formgestaltung und den zahlreichen Anwendungen.

Was ist S**econdary Molding**?

Secondary Molding ist eine schicke Umschreibung für Two-Shot Molding. Es ist ein Verfahren, bei dem zwei oder mehr Komponenten übereinander gegossen werden.

Was sind die S**econdary Molding Prozess-Schritte?**

Die sekundären Formgebungsvorgänge werden in den folgenden Schritten abgeschlossen.

Auswahl des Materials

Der wichtigste Teil ist die Auswahl des Materials. Sie müssen ein Material wählen, das den physikalischen Anforderungen des Produkts entspricht, sowohl innen als auch außen.

Sie müssen sich überlegen, wofür das Produkt verwendet werden soll, z. B. ob es bequem sein oder Stöße absorbieren soll, ob es wasserdicht oder hitzebeständig sein soll. Die Materialien selbst müssen miteinander verbunden sein, damit sie nach dem Formen nicht auseinanderfallen.

Entwurf und Einrichtung von Formen

Bei der Konstruktion der Form müssen die Eigenschaften und die Dicke der beiden Materialien berücksichtigt werden, was andere Überlegungen erfordert als bei einer Standardform. Die Wandstärke sollte einheitlich sein (nicht mehr als 4 mm) und die Anschnitte müssen im dicksten Teil der Wand platziert werden. Das Fließverhältnis muss unter 150/L gehalten werden.

Wie andere Spritzgussformen werden auch Sekundärformen CNC-gefräst und aus haltbaren Metallen wie Stahl oder Aluminium hergestellt, um dem Druck und der Temperatur des Materials standzuhalten. Spritzgießprozess.

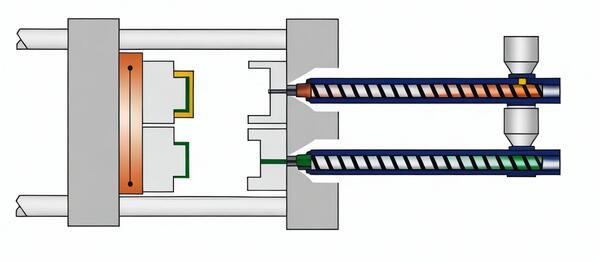

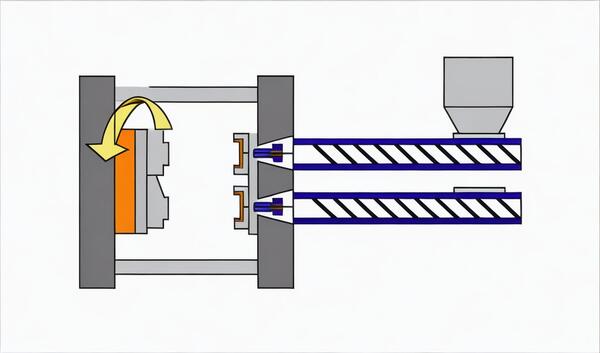

Einrichtung des Spritzgießens

Die Einrichtung wird auf der Grundlage der Materialien und ihrer Schichtreihenfolge individuell gestaltet. Für das Sekundärspritzgießen mit zwei Materialien kann die Anlage mehrere Spritzeinheiten verwenden. Diese Einheiten sind so konfiguriert, dass sie das Werkzeug drehen, so dass jeder Injektor sein jeweiliges Material genau auftragen kann.

Zunächst legt das Gerät eine Schicht aus Basismaterial auf. Nach dem Abkühlen entsteht ein steifes, umspritztes Substrat. Ein weiterer Injektor trägt dann das Material darauf auf. In einigen Fällen wird das Trägermaterial separat in einer Einheit hergestellt und dann die Elastomerschicht eingespritzt.

Auswurf und Inspektion

Nach dem Gießvorgang wird das Teil aus der Form genommen. Anschließend prüfen wir das Teil auf etwaige Mängel wie unvollständige Verklebung, Lufteinschlüsse oder Oberflächenfehler.

Nachbearbeitung

Bei diesem Verfahren erhalten Sie ein solides Teil, das eine Kombination aus allen von Ihnen verwendeten Materialien ist. Es kann jedoch sein, dass Sie einige Nachbearbeitungen vornehmen müssen. So kann es zum Beispiel erforderlich sein, zusätzliches Material abzuschneiden, es zu polieren, damit es schön aussieht, oder es stärker auszuhärten, damit es stabiler wird. Das Ziel ist es, dass das Teil so aussieht und funktioniert, wie Sie es sich wünschen.

Was sind die gängigen Materialien für S**econdary Molding**?

Polycarbonat (PC)

PC ist sehr widerstandsfähig und klar. Es wird für kugelsichere Fenster und Schutzkleidung verwendet. Es ist stark und hält lange, und es verblasst nicht. Aber es zerkratzt leicht, wird unordentlich und vergilbt, wenn es lange Zeit in der Sonne liegt.

Polyethylen (PE)

PE hat ein breites Anwendungsspektrum, das von Plastiktüten bis zu hochfesten Behältern reicht. Für das Sekundärformen bieten HDPE und LDPE eine Vielzahl von Möglichkeiten, von starren Strukturen bis hin zu flexiblen Teilen.

Polyethylen hoher Dichte ist stark, haltbar und beständig gegen Chemikalien. Es wird zur Herstellung von Vorratsflaschen, Spielzeug und allem, was steif und widerstandsfähig sein muss, verwendet. Aber es brennt leicht und verträgt die Sonne nicht gut.

LDPE ist weicher und flexibler als HDPE und eignet sich daher hervorragend für Squeeze-Flaschen und Verpackungsfolien. Außerdem ist es beständig gegen Säuren, Laugen und Pflanzenöle, was es perfekt für Lebensmittelverpackungen macht. Die Hauptnachteile von LDPE sind, dass es hohe Temperaturen nicht gut verträgt und nicht sehr durchstoßfest ist.

Polypropylen (PP)

PP verfügt außerdem über eine hervorragende chemische Beständigkeit und mechanische Eigenschaften. Zu den üblichen Anwendungen gehören Automobilteile, Konsumgüter und Scharniere für den Wohnbereich, die wiederholt gebogen werden müssen. Seine chemische Beständigkeit macht es zu einer guten Wahl für hygienische Anwendungen. PP ist jedoch nur mäßig beständig gegen UV-Strahlen und benötigt daher Zusatzstoffe zur Stabilisierung bei Außenanwendungen.

Acrylnitril-Butadien-Styrol (ABS)

ABS ist ein zäher, vielseitiger Thermoplast, der in einer Vielzahl von Branchen eingesetzt wird. Es hat eine ausgezeichnete Schlagfestigkeit, gute thermische Stabilität und eine glatte Oberfläche. ABS ist leicht zu formen und zu lackieren - ein Material, das sich am besten für ästhetische Anwendungen eignet. Es ist jedoch nicht beständig gegen Chemikalien.

Thermoplastisches Polyurethan (TPU)

TPU ist ein vielseitiges Material, das die besten Eigenschaften von Gummi und Kunststoff in sich vereint. Es ist haltbar, flexibel und abriebfest und eignet sich daher perfekt für Anwendungen, die einen weichen Griff erfordern, wie z. B. Handyhüllen, Dichtungen und Dichtungsringe. Außerdem ist es ölbeständig und verbindet sich gut mit Kunststoffen wie PC und ABS. Der einzige Nachteil ist, dass es teuer ist.

Thermoplastische Elastomere (TPE)

TPEs sind eine Art von Copolymeren (Polymermischungen, in der Regel aus Kunststoff und Gummi), die die mechanischen und thermischen Eigenschaften von Thermoplasten mit der Elastizität von Elastomeren kombinieren. Sie eignen sich gut für sekundäre Formgebungsanwendungen, die einen weichen Griff benötigen, wie Zahnbürstengriffe, Werkzeuggriffe und Körperpflegeprodukte.

Was sind einige Design-Tipps für Sekundärformen?

Bei der Herstellung einer Form gibt es viele Dinge zu bedenken. Hier sind einige Tipps, die Ihnen helfen, eine gute Form zu machen.

Verstehen von Materialeigenschaften

Der Grundgedanke bei der Anwendung der Formgebungstechnologie ist, ein Kunststoffteil mit den gewünschten Eigenschaften zu entwerfen. Wählen Sie also die Materialien auf dieser Grundlage aus. Denken Sie aber auch daran, wie sie zusammenarbeiten und welche physikalischen Eigenschaften sie haben, z. B. wie heiß sie werden und wie stark sie sich ausdehnen.

Da die beiden Materialien unterschiedlich sind, sind die Schmelztemperatur und der Ausdehnungskoeffizient möglicherweise nicht ähnlich. Einige Harze schrumpfen, wenn sie sich absetzen, was zu Verformungen führen kann. Um dieses Problem zu lösen, wird empfohlen, ein Kernbauteil (Substrat) mit einem höheren Biegemodul und einer höheren Schmelztemperatur als das Sekundärmaterial zu verwenden.

Auch die Dicke ist wichtig. Dickere Elastomerschichten (TPE) bieten Stoßdämpfung und Weichheit. Umgekehrt fühlen sich dünne Schichten steifer an und sind die erste Wahl für gerippte Strukturen.

Optimierung von Teilegeometrie und Werkzeugen

Die Form muss für die Herstellung vieler Teile geeignet sein, daher müssen die Wände die gleiche Dicke haben, zwischen 1/16 und 1/8 Zoll. Die Rippen dürfen nicht zu tief und die Ecken nicht zu scharfkantig sein, da der Kunststoff dann zu schwer fließen kann.

Die Ecken, die scharf sein sollen, sollten weniger als 1/64 Zoll betragen. Normalerweise braucht man für jeden Zoll Tiefe einen Winkel von 1 Grad, um das Teil aus der Form zu bekommen.

Verbessern Sie die Bindung

Die Materialien sollten sich auf molekularer Ebene durch chemische Bindungen perfekt verbinden. Für eine optimale Verbindung sollte die Kontakttemperatur in der Nähe des Schmelzpunkts des Materials liegen.

Wenn Sie nicht chemisch kleben können, können Sie mechanisch kleben, indem Sie sie ineinander stecken. Eine andere Möglichkeit besteht darin, den Untergrund so zu strukturieren, dass das Harz die Lücken füllt und haftet.

Design für Herstellbarkeit

Wenn man etwas herstellt, möchte man es so einfach wie möglich machen. Man möchte es so einfach wie möglich machen, die Teile herzustellen, mehr davon zu produzieren und sie zusammenzusetzen. Eine Möglichkeit, das zu erreichen, besteht darin, weniger Teile herzustellen, damit man weniger Schritte braucht, um sie zusammenzusetzen.

Eine andere Möglichkeit ist der Einsatz von Computern, um herauszufinden, wie man die Form und die Teile herstellt, bevor man mit der Herstellung beginnt. Man kann den Computer benutzen, um herauszufinden, wo der Kunststoff hinkommen soll und wo nicht. Wenn man nicht genug Kunststoff an einer Stelle hat, wird das Teil zu schwach sein.

Ein weiterer wichtiger Punkt ist die Auswahl der Materialien. Die von Ihnen gewählten Materialien müssen nicht nur ihre Aufgabe erfüllen, sondern auch gut miteinander harmonieren.

Nehmen wir zum Beispiel an, Sie entwerfen einen Griff für ein Elektrowerkzeug. Sie brauchen etwas, das auf der Innenseite starr, aber auf der Außenseite weich und griffig ist. Sie könnten ihn mit einem harten Kunststoffkern aus ABS entwerfen, der für Festigkeit sorgt, und ihn dann mit einem weicheren, bequemeren und rutschfesten Material wie TPE umhüllen.

Nachbearbeitungsplanung

Machen Sie sich bereit, alles zu tun, was Sie tun müssen, damit es gut aussieht. Vielleicht müssen Sie es zuschneiden, abschleifen oder streichen. Vielleicht musst du noch etwas anderes damit machen, z. B. es UV-beständig oder feuerfest machen.

Was sind die Vorteile von S**econdary Molding**?

Hersteller, die Wert auf Design, Griffigkeit und ein cooles Aussehen legen, lieben die Vorteile des Sekundärformverfahrens für ihre Produkte. Außerdem ist es billig und hat sich im Laufe der Jahre verbessert, so dass die Kunden es lieben. Hier erfahren Sie, warum Sie Sekundärformteile verwenden sollten.

Verbesserte Produkthaltbarkeit

Beim sekundären Formpressen wird ein weiteres Material hinzugefügt, um das Hauptteil vor Beschädigungen oder Umwelteinflüssen zu schützen. So wie bei einer wasserdichten Kamera, bei der eine Gummidichtung um die Außenseite angebracht wird, um Wasser und Staub fernzuhalten.

Verbesserte Ästhetik und Ergonomie

Sie kann die Benutzung eines Produkts angenehmer machen, indem sie Kurven und weiche Griffe hinzufügt, die der Art und Weise entsprechen, wie Menschen Dinge halten. Küchengeräte wie Mixer haben zum Beispiel Griffe aus weichem, gummiartigem Material, das die Handhabung erleichtert und bequemer macht.

Materialeffizienz

Wenn Sie zwei Materialien in einer Form kombinieren, erhalten Sie ein Teil. Wenn Sie jedes Material einzeln entwerfen, verbrauchen Sie mehr Material und erzeugen bei der Verarbeitung mehr Abfall.

Funktionale Integration

In Fernbedienungen sind weiche Tasten integriert, die leichtgängig sind und sich bequem drücken lassen. Auch die Elektrowerkzeuge haben einen soliden Kunststoffgriff, der das Halten und die Verwendung dieser Werkzeuge erleichtert.

Verbesserte Leistung

Beim Sekundärformen werden verschiedene Materialien kombiniert, um Teile herzustellen, die besser sind als Teile aus einem einzigen Material. So werden beispielsweise die Innenseiten der Bedienelemente des Armaturenbretts mit weichem Kunststoff überzogen, damit sie sich besser anfühlen und länger halten.

Was sind die Grenzen von S**econdary Molding**?

Das Verfahren ist in vielerlei Hinsicht großartig, aber es gibt auch einige Einschränkungen.

Probleme mit der Kombinierbarkeit von Materialien

Nicht alle Dinge sind zum Kleben geeignet. Wenn man sie zusammenklebt, kleben sie nicht gut. Wenn du darauf drückst, zerbricht das Gebilde, weil es nicht gut zusammenhält.

Erhöhte Fertigungskomplexität

Beim Sekundärformen handelt es sich um ein Verfahren, das mehrere Einspritzungen erfordert und bei dem verschiedene Materialien verwendet werden können, was bedeutet, dass komplexe Werkzeugkonstruktionen erforderlich sind. Diese Komplexität bedeutet längere Zykluszeiten und spezielle Maschinen.

Höhere Anfangskosten

Das Verfahren ist mit höheren Vorlaufkosten verbunden, da Sie mehrere Materialbestände und spezielle Sekundärformwerkzeuge für jedes Material benötigen. Daher sind auch die Kosten pro Einheit höher.

Design-Einschränkungen

Das sekundäre Gießen ist eine Art Spielverderber, wenn es um das Design von Teilen und die Materialauswahl geht. Manche Formen und Materialien vertragen sich einfach nicht, weil sie unterschiedliche Schmelzpunkte und mechanische Eigenschaften haben.

Was sind S**econdary Molding Anwendungen?**

Die Hersteller verwenden das Sekundärformverfahren und das Spritzgussverfahren zur Herstellung von Produkten für eine Vielzahl von Branchen. Im Folgenden finden Sie einige Beispiele für Produkte, die häufig mit dem einen oder dem anderen Verfahren oder einer Kombination aus beiden hergestellt werden.

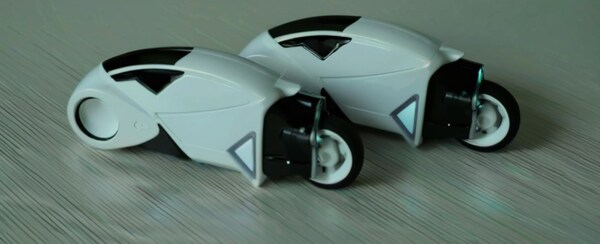

Konsumgüter

Wenn du dich in deinem Haus umsiehst, wirst du wahrscheinlich einen Haufen Plastikartikel sehen, die alle aus einem Stück sind und in verschiedenen Farben kommen. Die Wahrscheinlichkeit ist groß, dass diese Dinge im Sekundärspritzgussverfahren hergestellt wurden. Dies ist eine sehr verbreitete Methode, um alle möglichen Dinge herzustellen, von Bowlingkugeln und Kinderspielblöcken bis hin zu Aufbewahrungsbehältern und Kunststoffbehältern.

Zahnbürsten, Handyhüllen und USB-Sticks werden häufig mit Hilfe von Sekundärformen hergestellt. Mit Sekundärformen kann eine Vielzahl von zweifarbigen Kunststoffmöbeln hergestellt werden, z. B. Tritthocker oder Sessel. Kunststoffgehäuse für GPS-Geräte und Navigationsgeräte erfordern häufig Sekundärformen.

Autoindustrie

Sekundärformteile werden zur Herstellung stabiler, zweifarbiger Innenraumteile wie Türen und Armaturenbretter, Griffe, Knöpfe und verschiedene Bedienelemente verwendet.

Haushaltsgeräte-Industrie

Manchmal legen die Hersteller eine Gummischicht auf die Kabel, um Dinge wie Kopfhörer und Computerladegeräte sicherer zu machen. Manchmal müssen sie eine Gummischicht um mehr als ein Kabel legen, und manchmal müssen sie die Kabel trennen und ihnen verschiedene Farben geben, z. B. blau und rot.

Schönheitsindustrie

In dieser Branche verwenden wir häufig das Sekundärformen, um Kosmetikverpackungen besser aussehen zu lassen. Man kann maßgeschneiderte Verpackungen mit verschiedenen Materialien und Farben herstellen. Mit dem Sekundärformverfahren können Sie Flaschen mit losem Puder, Schminkpinsel und Parfümflaschen herstellen.

Schlussfolgerung

Das sekundäre Spritzgießen ist ein mehrstufiger Spritzgießprozess bei dem nach und nach verschiedene Materialien eingespritzt werden, um bestimmte Leistungsanforderungen zu erfüllen. Der Prozess umfasst die Materialauswahl, die Werkzeugkonstruktion, die Spritzgusseinstellungen und die Nachbearbeitung.

Zu den gängigen Materialien gehören Polycarbonat, Polyethylen und Polypropylen, die sich für eine Vielzahl von Anwendungen eignen. Zu den Vorteilen des Sekundärspritzgießens gehören eine verbesserte Haltbarkeit und Ästhetik, aber es gibt auch Einschränkungen wie die Materialkompatibilität und höhere Anschaffungskosten. Das Verfahren ist in Branchen wie der Konsumgüter-, Automobil- und Haushaltsgeräteindustrie weit verbreitet.