Einführung

Kunststoffe werden in großem Umfang in Verpackungen für Chemikalien, in medizinischen Geräten, in Kraftfahrzeugen und in Produkten des täglichen Lebens verwendet. Dieser Artikel gibt eine kurze Einführung in diese Kunststoff-Verbindungstechniken. Anders als beim Metallschweißen gibt es viele Möglichkeiten, Kunststoffe miteinander zu verbinden.

Kunststoff-Verbindungstypen

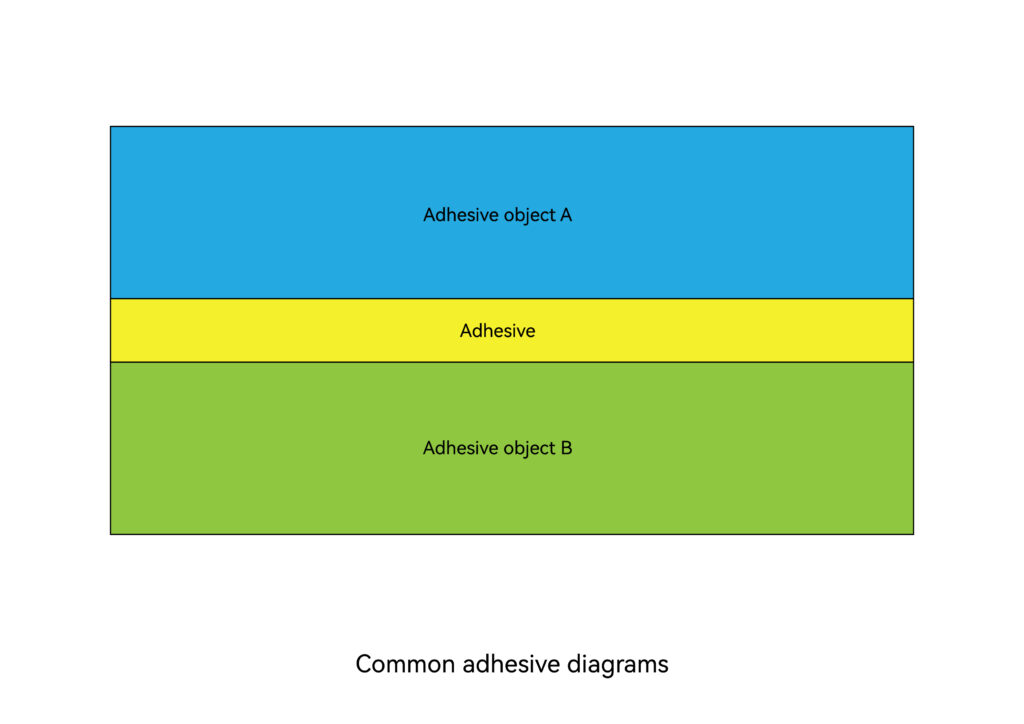

Klebeverbindung:

Klebeverbindung bezeichnet die Technik, die Oberflächen von homogenen oder heterogenen Objekten mit Klebstoff zu verbinden. Klebstoff bezieht sich auf die Fähigkeit, zwei oder mehr Kunststoffteile durch Adhäsion und Kohäsion an der Schnittstelle zu verbinden. Oder eine Klasse von natürlichen oder synthetischen, organischen oder anorganischen Stoffen, die Materialien miteinander verbinden, zusammenfassend als Klebstoffe bezeichnet, auch Adhäsionsmittel genannt, üblicherweise als Leim bezeichnet. Kurz gesagt ist ein Klebstoff ein Stoff, der durch Adhäsion Fügeteile miteinander verbinden kann.

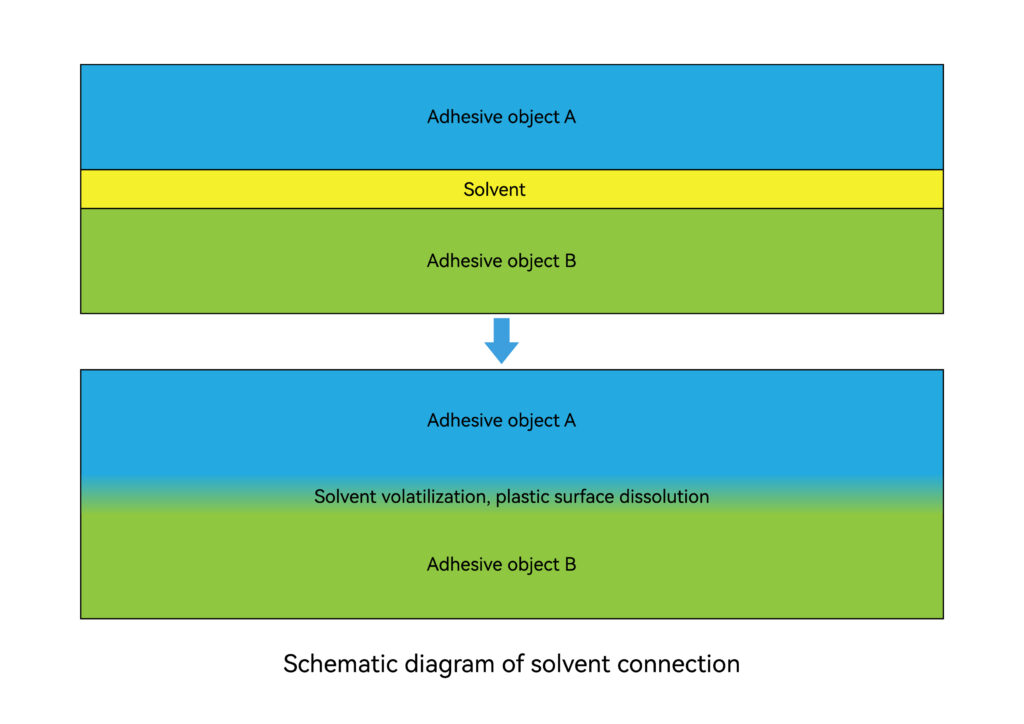

Lösungsmittel-Anschluss:

Das bedeutet, dass das Lösungsmittel die Kunststoffoberfläche auflöst und die Materialien zwischen den Kunststoffoberflächen vermischt. Wenn das Lösungsmittel verdunstet, bildet sich eine Verbindung. Oberflächenvorbereitung von Kunststoffen muss sichergestellt werden, dass alle Böden entfernt werden. Unzureichend vorbereitete Kunststoffteile führt zu Ausfällen von Lösungsmittelschweißungen.

Das Lösungsmittelschweißen ist ein Verfahren, bei dem ein Lösungsmittel verwendet wird, um nichtkristalline thermoplastische Werkstoffe zu erweichen. Die Verbindung ist hergestellt, wenn das Lösungsmittel vollständig verbraucht oder verdampft ist. Die Verbindung wird durch das Auflösen des zu verschweißenden Kunststoffs erreicht.

Wenn die Verbindung eine bestimmte Menge an Komponenten des Grundmaterials enthält, ist die Festigkeit höher. Das Lösungsmittel sollte die Lücken im Verbindungsbereich ausfüllen. Diese Methode kann nicht für PE, PP, Fluorkunststoffe usw. verwendet werden.

Die Festigkeit der Verbindung kann die Festigkeit des Grundmaterials erreichen. Die erforderliche Schweißausrüstung ist einfach, der Betrieb ist sehr einfach, und die Kosten sind niedrig.

Die Schweißgeschwindigkeit ist langsam, es dauert lange, bis es verdunstet, einige Lösungsmittel sind giftig und schädlich für den menschlichen Körper, so dass Schutzmaßnahmen zu berücksichtigen sind.

Zu den wichtigsten Werkzeugen gehören: Injektionsnadeln, Prüfwerkzeuge, Tauchbehälter usw.; Spannwerkzeuge, Trocknungsvorrichtungen, Lösungsmittelrückgewinnungsvorrichtungen usw.

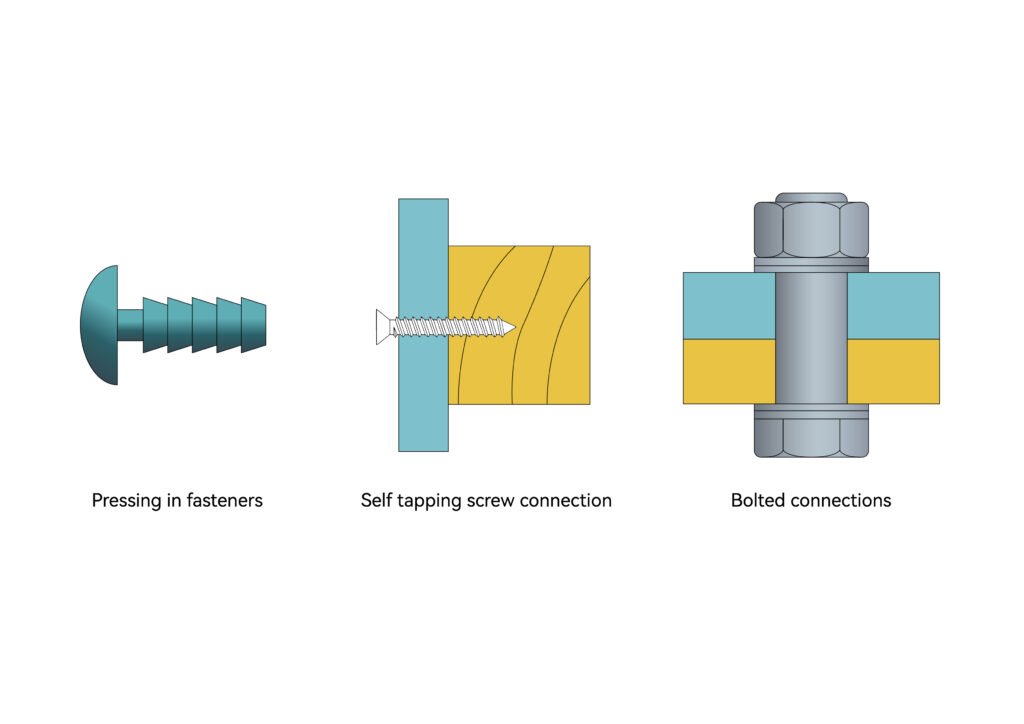

Verbindungselement Verbindung

Der Begriff "Verbindungstechnik" bezieht sich auf die Verwendung von Verbindungselementen zur Verbindung von Kunststoffteilen, einschließlich Einpress-Verbindungselementen, selbstschneidenden Schrauben und Bolzenverbindungen. Einpressbefestiger, wie sie üblicherweise genannt werden, verbinden Kunststoffteile, indem sie eine Presspassung zwischen einem bestimmten Vorsprung am Schaft und dem Kunststoffhohlraum bilden. Selbstschneidende Schrauben verwenden selbstschneidende Gewinde, um eine Verbindung herzustellen, ohne Gewindelöcher zu bohren.

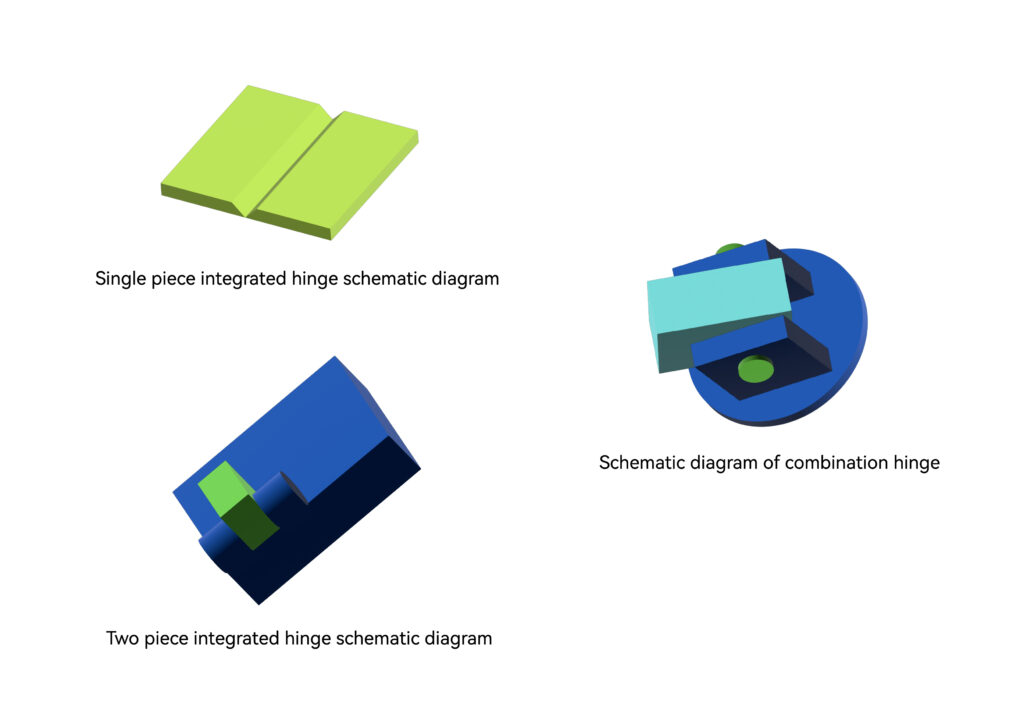

Scharnierverbindung

Kunststoffscharniere lassen sich in drei Typen unterteilen: einteilige integrierte Scharniere, zweiteilige integrierte Scharniere und mehrteilige kombinierte Scharniere. Das einteilige integrierte Scharnier wird durch Formen von zwei Teilen als Ganzes realisiert, ohne dass andere zusätzliche Teile erforderlich sind. Die beiden integrierten Scharniere werden zunächst als zwei separate Kunststoffteile durch Gießen verarbeitet und schließlich durch Zusammenbau verbunden. Bei mehrteiligen Scharnieren müssen nicht nur zwei separate Kunststoffteile verarbeitet werden, sondern es werden auch zusätzliche Teile wie Stangen oder Metallscharnierkomponenten benötigt. Ihre Vorteile sind, dass sie wiederholt geöffnet und geschlossen werden können und dass integrierte Scharniere in der Regel in der Schachtel oder in der Nähe des Innenraums konstruiert werden, wodurch die Gesamtgröße der Teile reduziert wird; ihr Nachteil ist, dass die Formen für das Gießen hohe Präzision erfordern und im Allgemeinen komplex sind, was umfangreiche Entwicklungserfahrung erfordert. Vernünftiges Design von beweglichen Scharnieren.

Einsatzformteil

Insert Molding bezeichnet ein Formgebungsverfahren, bei dem vorbereitete Einsätze aus verschiedenen Materialien in die Spritzgussform eingelegt und dann Harz eingespritzt wird. Das geschmolzene Material verbindet sich und verfestigt sich mit dem Einsatz, um ein integriertes Produkt zu bilden. Gewindeeinsätze sind die Hauptmethode zur Herstellung von Gewinden in Kunststoffteilen. Diese Methode kann eine bessere Verbindungsfestigkeit bieten als selbstschneidende Gewinde. Einlegeteile sind nicht nur aus Metall, sondern auch aus Stoff, Papier, Drähten, Kunststoffen, Glas, Holz, Drahtspulen, elektrischen Teilen usw. Beim Spritzgießen von Einlegeteilen werden die Isolationseigenschaften von Harz und die Leitfähigkeit von Metall kombiniert, um Formteile herzustellen, die die grundlegenden Funktionen elektrischer Produkte erfüllen können. Die Dekorationstechnologie beim Spritzgießen von Einlegeteilen ist IMD (In-Mold Decoration). IMD ist derzeit eine international beliebte Oberflächendekorationstechnologie. Sie wird vor allem für dekorative und funktionelle Bedienfelder von Haushaltsgeräten, Armaturenbrettern von Kraftfahrzeugen, Klimaanlagen, Mobiltelefongehäusen/-linsen, Waschmaschinen, Kühlschränken usw. verwendet. Es ist weit verbreitet. IMD ist eine Technologie, bei der die bedruckte Dekorfolie in die Spritzgussform eingelegt wird und dann das Harz auf die Rückseite der geformten Folie gespritzt wird, um das Harz und die Folie zu einer integrierten Erstarrungsform zu verbinden.

Der Hauptvorteil des Spritzgießens besteht darin, dass die leichte Formbarkeit und Biegsamkeit von Kunststoff und die Steifigkeit, Festigkeit und Hitzebeständigkeit von Metall kombiniert werden können, um komplexe und exquisite integrierte Metall-Kunststoff-Produkte herzustellen.

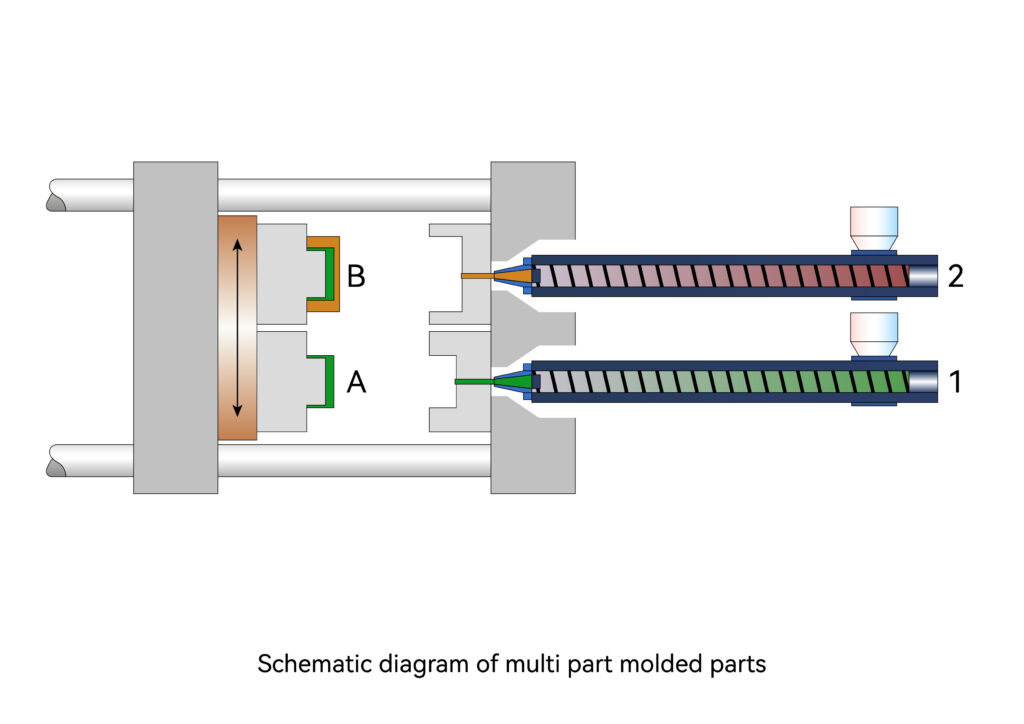

Mehrteiliges Gießen

Das Mehrkomponenten-Spritzgießen, auch bekannt als Zweifarben-Spritzgießen, ist ein Spritzgießverfahren, bei dem zwei verschiedene Farben von Kunststoff in dieselbe Form gespritzt werden. Dadurch können Kunststoffteile in zwei verschiedenen Farben erscheinen und regelmäßige Muster oder unregelmäßige, moiréartige Farben aufweisen, um die Praktikabilität und Ästhetik von Kunststoffteilen zu verbessern.

Die Abbildung unten zeigt das Prinzip des Zweifarben-Spritzgießens. Es besteht aus zwei Zylindern, deren Aufbau und Verwendung die gleichen sind wie bei normalen Spritzgießzylindern. Jeder Zylinder hat seinen eigenen Kanal, der mit der Düse verbunden ist. Bei der Formgebung an der Düse tritt das geschmolzene Material, nachdem es im Zylinder plastifiziert wurde, durch das Öffnungs- und Schließventil in die vordere Sequenz der Düse ein und entlässt den entsprechenden Anteil des Materials. Aus der Düse wird das Material in den Formhohlraum eingespritzt. Eine Vielzahl von Kunststoffprodukten mit unterschiedlichen Farbmischungseffekten ist verfügbar.

Geformtes Gewinde formen

Unter einer formgepressten Gewindeverbindung versteht man das direkte Anbringen von Gewinden an Kunststoffteilen durch die Konstruktion von Spritzgusswerkzeugen, um so Gewindeverbindungen mit anderen Gewinden mit gleichem Zahnprofil, Nenndurchmesser und anderen Parametern zu erzielen.

Es gibt zwei Arten von Gewinden auf Kunststoffprodukten: Außengewinde und Innengewinde. Außengewinde werden in der Regel durch Schieber entformt, während Innengewinde durch Verdrehen entformt werden. Die Struktur von Außengewinden ist relativ einfach. Nachdem das Produkt geformt ist, bleiben Trennlinien auf dem Kunststoffprodukt zurück. Wenn die Trennlinien deutlich sichtbar sind, beeinträchtigt dies das Aussehen des Produkts und die Koordination der Gewinde. Das Prinzip besteht darin, dass die Form durch die Wirkung der geneigten Führungssäule aufgeschoben wird und der Auswerferstift das Produkt ausstößt. Innengewindeformen können unterteilt werden in:

1. Erzwungener Gewindeschneidaufbau (nicht rotierender Typ).

2. Nicht-zwangsweises Entfernen von Gewinden (rotierender Typ). Derzeit werden geformte Gewinde hauptsächlich bei der Herstellung von Flaschenverschlüssen verwendet.

Gewindebohreranschluss

Beim Kunststoff-Gewindeschneiden werden Löcher in Kunststoffteile gebohrt und anschließend mit einem Gewinde versehen, das dann zur Verbindung mit anderen Teilen verwendet wird. Diese Methode ähnelt derjenigen in Metall.

Der Vorteil liegt darin, dass das Verfahren keine Anforderungen an die Form der Kunststoffteile stellt und durch Präzisionswerkzeugmaschinen genau positionierte Löcher erzielt werden können.

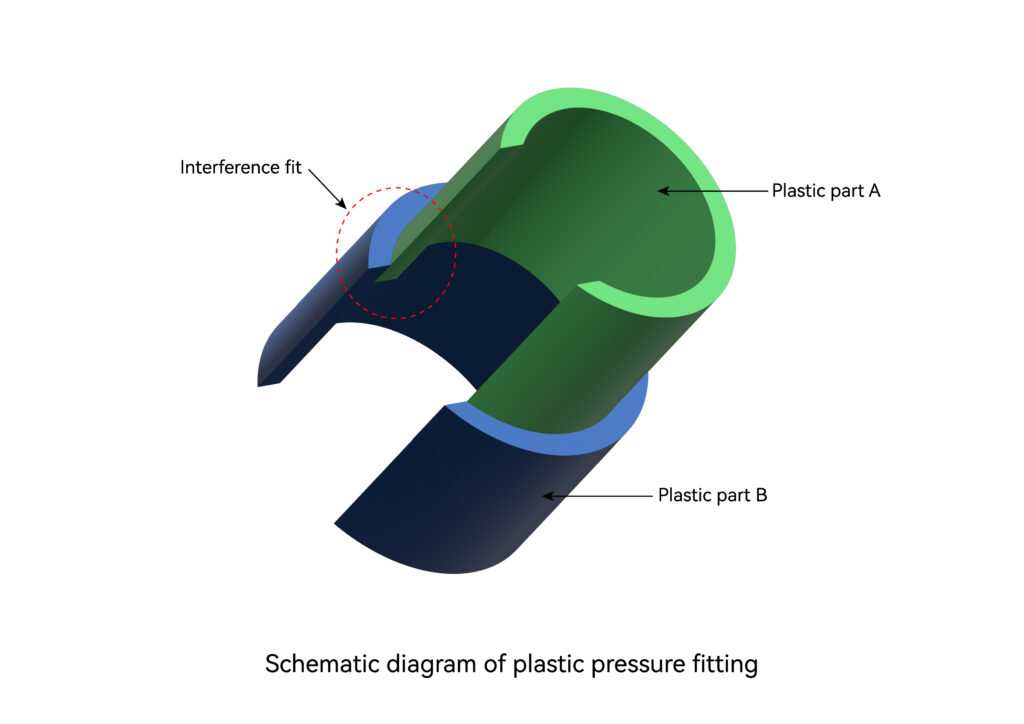

Presspassung

Die Presspassung wird auch als Kraftsitz, Presssitz und Schrumpfsitz bezeichnet. Die Welle und die Bohrung, deren Montagebeziehung eine Presspassung ist, werden unter einem bestimmten Druck zusammengefügt. Die Bohrung kann auch erwärmt werden, um die Bohrung zu vergrößern oder die Welle zu kühlen. Der Zusammenbau zwischen den beiden Teilen erfolgt durch Verkleinerung der Welle. Nach dem Zusammenbau entsteht eine Presspassung, wenn die beiden Teile wieder dieselbe Temperatur erreichen. Sie nutzt die elastische Verformung von Bohrung und Welle der verbundenen Kunststoffteile und kann nach dem Zusammenbau ein bestimmtes Drehmoment oder eine Axialkraft übertragen.

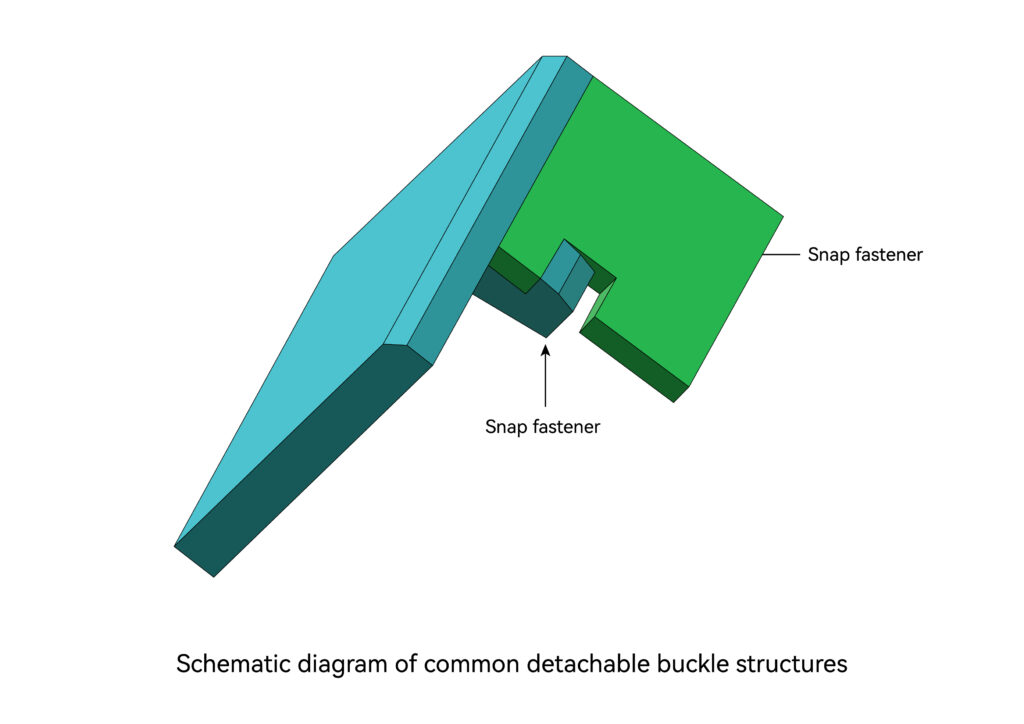

Schnappverbindung

Eine Schnalle ist ein Mechanismus, der für eine eingebettete Verbindung oder eine allgemeine Verriegelung zwischen einem Teil und einem anderen Teil verwendet wird. Sie wird in der Regel für die Verbindung von Kunststoffteilen verwendet, und ihr Material besteht in der Regel aus Kunststoffen mit einem gewissen Grad an Flexibilität. Das größte Merkmal der Schnappverbindung ist, dass sie einfach zu installieren und zu demontieren ist und ohne Werkzeug demontiert werden kann.

Im Allgemeinen bestehen Schnallen aus Positionierungsteilen und Verbindungselementen. Die Funktion des Positionierungsteils besteht darin, die Schnalle so zu führen, dass sie die Einbauposition während des Einbaus reibungslos, korrekt und schnell erreicht. Die Funktion des Verschlusses besteht darin, die Schnalle mit dem Grundkörper zu verriegeln und sicherzustellen, dass sie während der Benutzung nicht abfällt. Je nach Verwendungszweck und Anforderungen werden die Verschlüsse in abnehmbare und nicht abnehmbare Verschlüsse unterteilt. Abnehmbare Verschlüsse sind in der Regel so konstruiert, dass sich die Schnalle bei Einwirkung einer bestimmten Trennkraft löst und die beiden Verbindungsteile voneinander getrennt werden. Diese Art von Verschluss wird häufig verwendet, um zwei Teile zu verbinden, die häufig demontiert werden müssen. Nicht lösbare Verschlüsse erfordern eine künstliche Verformung des Verschlusses, um die beiden Teile zu trennen. Sie werden meist verwendet, um die Teile zu verbinden und zu fixieren, ohne sie während der Benutzung zu demontieren.

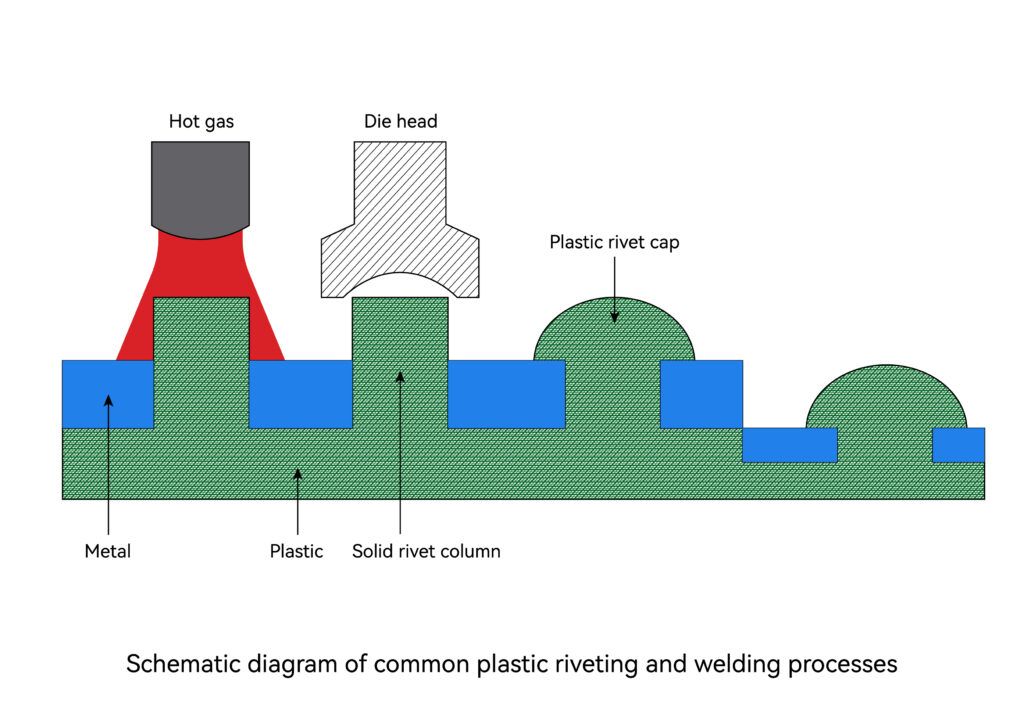

Kunststoffnieten

Das Nietschweißverfahren wird insbesondere zum Verbinden von Teilen aus unterschiedlichen Materialien (z. B. Kunststoff mit Metall) eingesetzt. An einem Teil befinden sich Nietstifte, die in Löcher im anderen Teil hineinragen. Durch das Kaltfließen oder Schmelzen des Kunststoffs werden die Nietstifte dann zu Nietköpfen verformt, die die beiden Teile mechanisch miteinander verbinden. Durch Änderung der Form des Schweißkopfes kann eine Vielzahl unterschiedlicher Nietkopfformen erzielt werden.

Kaltnietschweißen: Beim Kaltnietschweißen werden die Nietstifte mit hohem Druck verformt. Der Kaltfluss verursacht große Spannungen im Nietbereich und ist daher nur für Kunststoffe mit guter Duktilität geeignet.

Warmnieten und Schweißen: Beim Warmnietschweißen erwärmt sich der Druckschweißkopf, so dass weniger Druck erforderlich ist, um den Nietkopf auf dem Nietstift zu formen, und weniger Eigenspannung im Nietkopf erzeugt wird. Es kann für eine viel breitere Palette von thermoplastischen Werkstoffen verwendet werden als das Kaltnieten, einschließlich glasgefüllter Werkstoffe. Die Qualität der Verbindungen hängt von der Kontrolle der Prozessparameter ab: Temperatur, Druck und Zeit.

Warmgasnietschweißen: Beim Warmgasnieten wird die Nietsäule durch einen Strom überhitzter Luft erhitzt, und die Wärme wird durch das Luftrohr um die Nietsäule herum übertragen. Anschließend wird der unabhängige Kaltschweißkopf abgesenkt und der Nietstempel zusammengedrückt.

Nieten mit Ultraschall: Beim Ultraschallnieten werden die Nietbolzen durch die Ultraschallenergie des Schweißkopfes aufgeschmolzen. Während des anhaltenden Drucks des Schweißkopfes fließt das geschmolzene Nietbolzenmaterial in den Hohlraum innerhalb des Schweißkopfes und bildet die gewünschte Nietkopfform.

Verfahren zum Schweißen von Kunststoffteilen: Das Prinzip des Kunststoffschweißens ist das gleiche. Zunächst werden die Stoßflächen der beiden zu verschweißenden Kunststoffe erwärmt, bis sie schmelzen, dann wird der Stumpfdruck auf die Oberfläche der Kunststoffschweißstäbe erhöht, und der Druck wird eine gewisse Zeit lang stabil gehalten, bis die Schweißfläche erstarrt, d. h. die Schweißung erfolgreich ist.

Induktionsschweißdraht

Hauptsächlich unter Verwendung von Hochfrequenzgeräten, Hochspannungsgleichrichtung, selbsterregte Hochfrequenz-Elektroröhren oszillieren, um sofort elektromagnetische Wellenstromfelder zu erzeugen, und verwenden die verarbeiteten PVC, TPU, EVA, PET und andere Kunststoffe und Kunststoffmaterialien, um polarisierte Reibung zwischen den internen Molekülen der Kunststoffe und Kunststoffmaterialien in dem elektromagnetischen Wellenstromfeld zu erzeugen. Erzeugen Sie Wärme und fügen Sie eine bestimmte Menge an Druck hinzu, um den Schweißeffekt auf die Kunststoffe und Kunststoffprodukte zu erzielen, die verschweißt werden müssen.

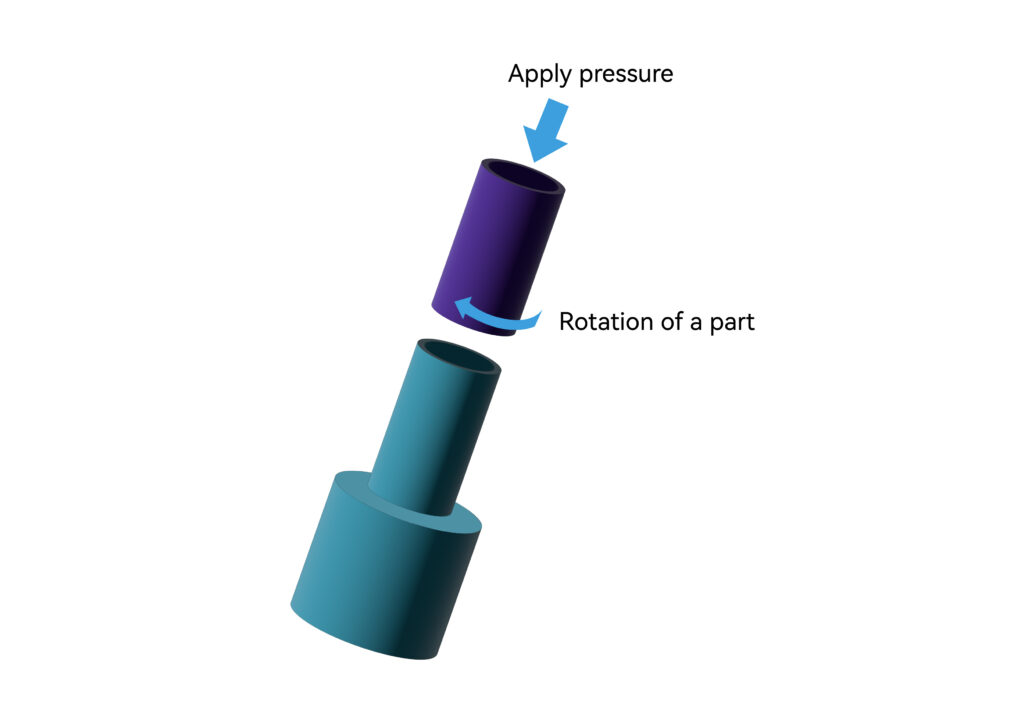

Spinnschweißen

Rotationsreibschweißmaschinen für Kunststoffe werden im Allgemeinen zum Schweißen zweier runder thermoplastischer Werkstücke verwendet. Während des Schweißens wird ein Werkstück auf der Unterform fixiert, und das andere Werkstück rotiert auf der Oberfläche des fixierten Werkstücks. Da ein gewisser Druck auf die beiden Werkstücke einwirkt, kann die durch die Reibung zwischen den Werkstücken erzeugte Wärme die Kontaktfläche der beiden Werkstücke schmelzen und eine feste und luftdichte Verbindung bilden. Das Positionier-Schleuderschweißen rotiert zu einer bestimmten Zeit und stoppt sofort an der eingestellten Position, wodurch eine dauerhafte Verbindung entsteht.

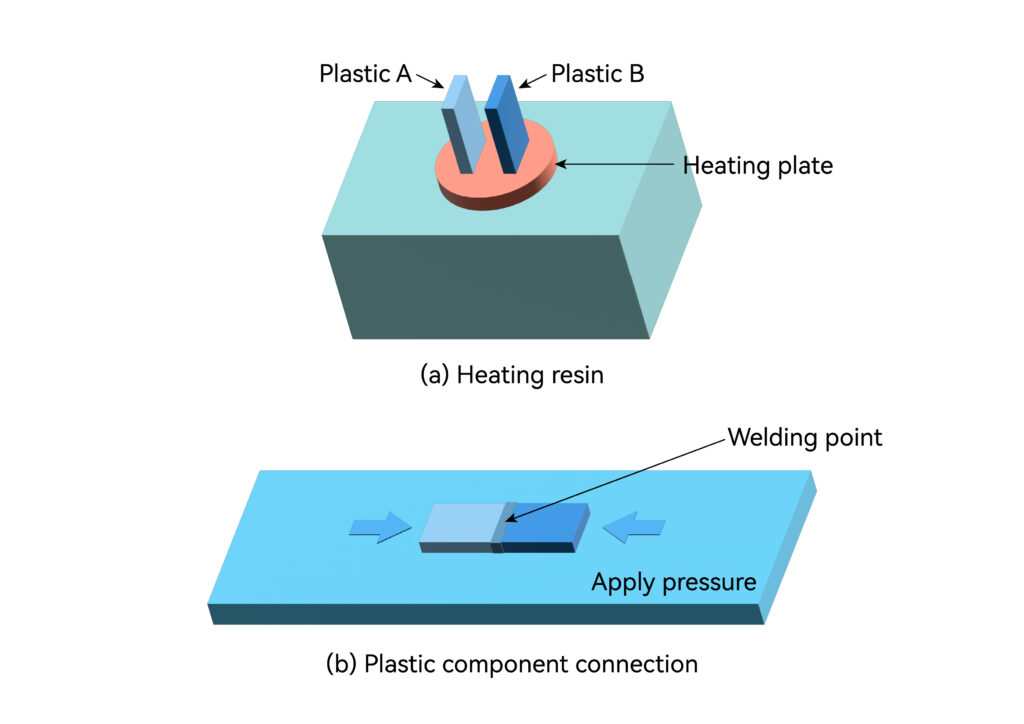

Heizelementschweißen

Beim Heizelementschweißen werden die Kanten von zwei Kunststoffteile Die zu verbindenden Kunststoffteile werden auf einer von einem Thermostat gesteuerten Heizplatte erhitzt, bis die Oberfläche schmilzt, wobei die richtigen Schweißtemperaturen wichtig sind, und dann mit geringem Druck die beiden erweichten, geschmolzenen Kunststoffoberflächen zusammengedrückt, um die Verbindung der Kunststoffteile zu erreichen. Kunststoffschweißen ist eine Technik, mit der Kunststoffteile miteinander verbunden werden. Das Verfahren ist ähnlich wie Metallschweißen Statt Metall zu schmelzen, wird beim Kunststoffschweißen der Kunststoff geschmolzen, um eine Verbindung herzustellen.

Darüber hinaus gibt es ein übliches Verfahren zum Heißsiegeln mit einer Heizplatte. Zunächst werden die beiden zu verbindenden Teile aufeinander gestapelt, und die Heißsiegelplatte wird mit Hilfe von elektrischen Heizrohren und anderen Mitteln erhitzt. Die Heißsiegelplatte wird auf den oberen Teil der beiden Teile abgesenkt, und gleichzeitig wird eine gewisse Kraft auf die Heißsiegelplatte ausgeübt. Durch den Druck schmilzt die Heißsiegelplatte die Kontaktfläche der beiden Teile und verfestigt sich dann, um sie miteinander zu verbinden. Dieses Verfahren wird hauptsächlich für die dichte Verbindung zwischen Polymerharz-Folienmaterialien und Kunststoffteilen verwendet.

Heißgas-Schweißdraht

Es gibt drei Methoden der Heißgasschweißtechnik für Fertigungsschweißen von Thermoplasten: Punktschweißen, permanentes Heißgasschweißen und Extrusionsschweißen. Ihr Grundprinzip ist das gleiche. Der vom Motor erzeugte Wind nimmt die vom elektrischen Heizdraht erzeugte Wärme auf, so dass ein Heißluftstrom entsteht, der die beiden zu verschweißenden Kunststoffteile und den Kunststoffschweißdraht bis zur Schmelze erhitzt und miteinander verbindet, wodurch die Schweißung erreicht wird. Das Punktschweißen wird verwendet, um die Teile vor dem endgültigen Verschweißen zusammenzuhalten.

Punktschweißen ist ein zeitlich begrenztes Schweißen von Materialien, das keinen Schweißdraht und eine Punktschweißzange erfordert.

Beim Dauerschweißen wird ein richtiger Schweißdraht verwendet, der aus dem gleichen Material wie das zu schweißende Teil besteht. Die Schweißspitze bewegt sich schnell fächerförmig über den Schweißbereich hin und her, bis die V-förmige Nut und der Schweißdraht so weit erweicht sind, dass sie verschweißt werden können, wobei sie normalerweise mit einer heißen Rolle zusammengepresst werden. Beim Extrusionsschweißen wird das Harz in Form von Pellets in einen Trichter gefüllt oder in Form eines Schweißdrahtes auf einen Zylinder gegeben und dann aus einer von einem Motor angetriebenen Einschneckenschmelzkammer extrudiert und mit einem elektrischen Heizring oder Heißgas erhitzt. Die Verbindungsfläche wird mit einem an den Extruder angeschlossenen Heißgasvorwärmer erwärmt, und schließlich werden das Füllharz und die geschweißten Teile geschmolzen und miteinander verbunden.

Ultraschallschweißen

Beim Ultraschallschweißen wird ein Ultraschallgenerator verwendet, der 50/60 Hz Strom in 15, 20, 30 oder 40 KHz elektrische Energie umwandelt. Die umgewandelte elektrische Hochfrequenzenergie wird durch den Wandler wieder in eine mechanische Bewegung derselben Frequenz umgewandelt, und die mechanische Bewegung wird dann durch eine Reihe von Sonotroden, die die Amplitude verändern können, auf den Schweißdraht übertragen.

Der Schweißkopf überträgt die empfangene Schwingungsenergie auf die Fuge des zu schweißenden Werkstücks. In diesem Bereich wird die Vibrationsenergie durch Reibung in Wärmeenergie umgewandelt, wodurch die Kontaktfläche der beiden Kunststoffe schnell schmilzt und die Schweißnaht entsteht. Nachdem ein gewisser Druck ausgeübt wird, verschmelzen sie. zu einer Einheit. Wenn die Ultraschallwellen aufhören zu arbeiten, lassen Sie den Druck für ein paar Sekunden weiter, um sich zu verfestigen und zu formen, wodurch eine starke molekulare Kette gebildet wird, um den Zweck des Schweißens zu erreichen, und die Schweißfestigkeit kann nahe an der Stärke des Rohmaterials sein. Ultraschall kann zum Schweißen von Kunststoffen, aber auch zur Verarbeitung von Stoffen und Folien verwendet werden.

Zu den Hauptkomponenten eines Ultraschallschweißsystems gehören der Ultraschallgenerator, das Trio Wandler/Horn/Schweißkopf, Kunststoffschweißwerkzeuge und der Rahmen.

Die Qualität des Ultraschalls Kunststoff schweißen hängt von drei Faktoren ab: der Amplitude des Schallkopfes, dem angewandten Druck und der Schweißzeit. Die Schweißzeit und der Druck des Schweißkopfes können eingestellt werden, und die Amplitude wird durch den Schallkopf und die Sonotrode bestimmt.

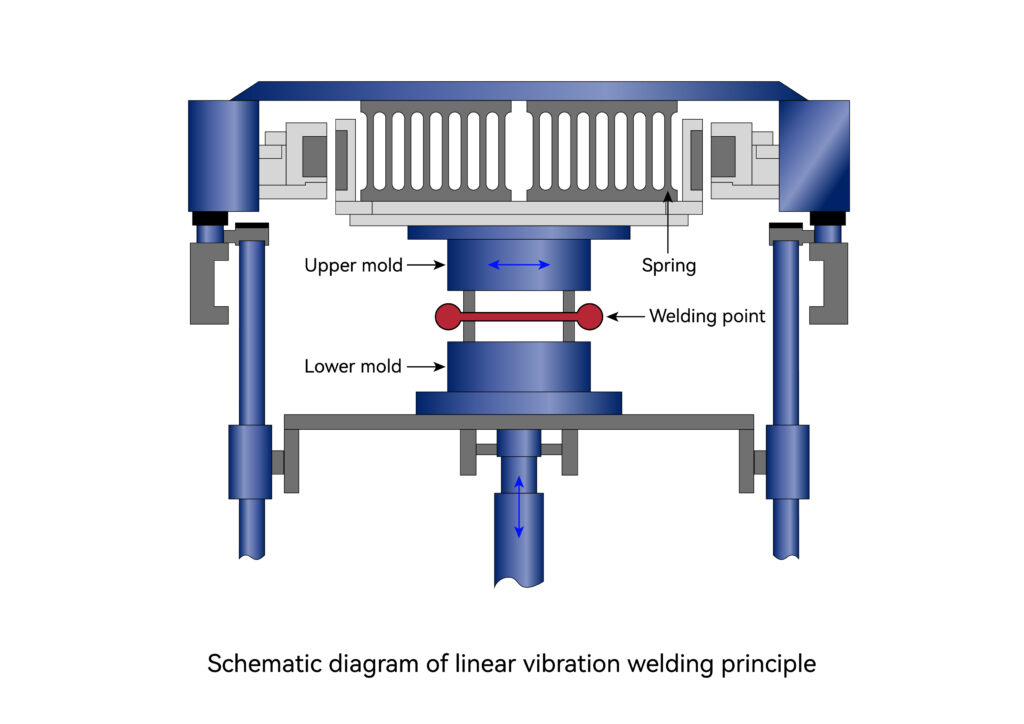

Vibrationsschweißen

Beim Vibrationsschweißen gibt es sechs Prozessparameter: Schweißzeit, Haltezeit, Schweißdruck, Amplitude, Frequenz und Spannung.

Das Vibrationsschweißen wird unterteilt in: lineares Vibrationsschweißen, orbitales Vibrationsschweißen und winkelförmiges Vibrationsschweißen.

Beim linearen Vibrationsreibschweißen wird die an der Kontaktfläche zweier zu verschweißender Werkstücke erzeugte Reibungswärmeenergie genutzt, um den Kunststoff zu schmelzen. Die Wärmeenergie entsteht durch die Hin- und Herbewegung eines Werkstücks auf einer anderen Fläche mit einer bestimmten Auslenkung oder Amplitude unter einem bestimmten Druck. Sobald der gewünschte Grad der Verschweißung erreicht ist, hört die Vibration auf, während weiterhin ein gewisser Druck auf die beiden Werkstücke ausgeübt wird. geschweißte Teile um abzukühlen und zu erstarren, wodurch eine feste Verbindung entsteht.

Das Orbital-Vibrations-Reibschweißen ist ein Schweißverfahren, bei dem Wärmeenergie durch Reibung genutzt wird. Beim Orbital-Vibrations-Reibschweißen führt das obere Werkstück eine Orbitalbewegung - eine Kreisbewegung in alle Richtungen - mit einer festen Geschwindigkeit aus. Durch die Bewegung kann Wärmeenergie erzeugt werden, so dass der geschweißte Teil der beiden Teile Kunststoffteile um den Schmelzpunkt zu erreichen. Sobald der Kunststoff zu schmelzen beginnt, stoppt die Bewegung und die geschweißten Teile der beiden Werkstücke verfestigen sich und fügen sich fest zusammen. Geringe Spannkräfte führen zu einer minimalen Verformung des Werkstücks, und Werkstücke mit einem Durchmesser von bis zu 10 Zoll können mit orbitaler Vibrationsreibung geschweißt werden.

Unter Winkelvibrationsschweißen versteht man die Rotationsbewegung eines Werkstücks um einen Drehpunkt. Derzeit gibt es nur wenige kommerziell hergestellte Winkelvibrationsschweißmaschinen.

Laserschweißen

Die Laserschweißtechnik ist eine Technologie, bei der die von einem Laserstrahl erzeugte Wärme genutzt wird, um die Kunststoffkontaktflächen zu schmelzen und so thermoplastische Platten, Folien oder Formteile miteinander zu verbinden.

Es kam erstmals in den 1970er Jahren auf den Markt, konnte aber aufgrund seiner hohen Kosten nicht mit den früheren Kunststoffklebetechnikenwie die Vibrationsschweißtechnik und die Heizelementschweißtechnik. Seit Mitte der 1990er Jahre hat sich die Laserschweißtechnik aufgrund des Rückgangs der Kosten für die erforderliche Ausrüstung jedoch allmählich durchgesetzt.

Die Laserschweißtechnik kann sich als nützlich erweisen, wenn die zu verbindenden Kunststoffteile aus sehr präzisen Materialien bestehen (z. B. elektronische Bauteile) oder eine sterile Umgebung erfordern (z. B. bei medizinischen Geräten und Lebensmittelverpackungen). Die Laserschweißtechnik ist schnell und eignet sich besonders für die Fließbandverarbeitung von Kunststoffteilen für die Automobilindustrie. Auch für komplexe Geometrien, die mit anderen Schweißverfahren nur schwer zu verbinden sind, kann die Laserschweißtechnik in Betracht gezogen werden.

Die Hauptvorteile des Laserschweißens sind: die Schweißausrüstung muss nicht mit den zu verbindenden Kunststoffteilen in Berührung kommen; es ist schnell; die Ausrüstung ist hochgradig automatisiert und kann leicht für die Verarbeitung komplexer Kunststoffteile eingesetzt werden; es gibt keinen Grat; die Schweißung ist fest; es können hochpräzise Schweißnähte erzielt werden; die Technologie ist vibrationsfrei; es können luft- oder vakuumdichte Strukturen hergestellt werden; thermische Schäden und thermische Verformungen werden minimiert; es können Harze unterschiedlicher Zusammensetzung oder Farbe miteinander verbunden werden.

Heißdrahtschweißen

Beim Heißdrahtschweißen, auch bekannt als Widerstandsschweißen, wird ein Draht zur Wärmeübertragung zwischen zwei miteinander verbundenen Kunststoffteilen verwendet, um die Oberfläche der Kunststoffteile zu schmelzen und einen bestimmten Druck auszuüben, um sie miteinander zu verbinden.

Der Metalldraht wird auf eine Oberfläche der zu verbindenden Teile gelegt. Wenn Strom durch den Metalldraht fließt, wird sein Widerstand genutzt, um den Metalldraht zur Wärmeerzeugung zu veranlassen und die Wärme auf das Kunststoffteil zu übertragen. Nach dem Schweißen verbleibt der Metalldraht im Kunststoffprodukt, und der über die Verbindung hinausgehende Teil wird nach dem Schweißen abgeschnitten. Im Allgemeinen werden die Teile mit Nuten oder anderen Positionierungsstrukturen versehen, um sicherzustellen, dass der Metalldraht in der richtigen Position liegt.