Bei der Optimierung des Rippendesigns geht es darum, ein Gleichgewicht zwischen struktureller Steifigkeit und Herstellbarkeit herzustellen. Rippen erhöhen das **Trägheitsmoment** eines Teils, wodurch die Steifigkeit erhöht wird, ohne die Wandstärke oder die Zykluszeit wesentlich zu erhöhen. Die "Goldene Regel" lautet, eine Rippendicke von **50% bis 70%** der Nennwanddicke beizubehalten, um Einfallstellen zu vermeiden. Geeignete Entformungswinkel (0,5° bis 1,5°) und Basisradien sind für das Auswerfen und den Spannungsabbau von entscheidender Bedeutung.

Definition

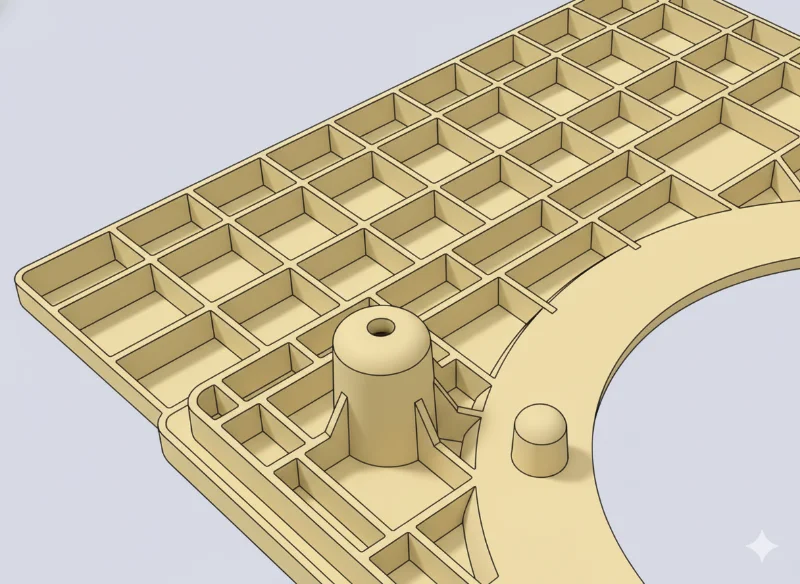

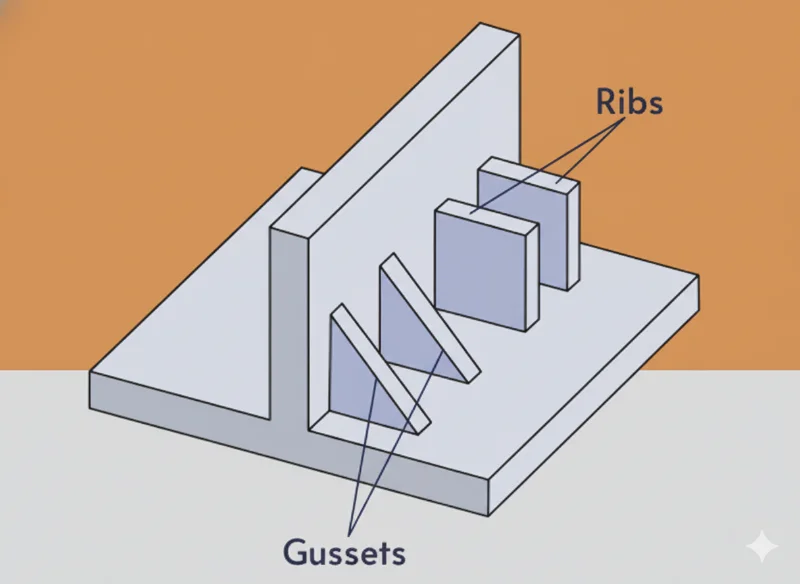

Rippen sind dünne, wandartige Merkmale, die sich senkrecht von der Nennwand eines Kunststoffteils erstrecken. Sie werden in erster Linie zur Verbesserung der Biegesteifigkeit und Festigkeit eines Bauteils, ohne dass die Gesamtwandstärke erhöht wird.

Unter SpritzgießenDie Verwendung von Rippen anstelle von dicken Wänden ist entscheidend, da dicke Wände zu längeren Kühlzeiten, höheren Materialkosten und Defekten wie Hohlräumen oder Verzug führen. Rippen fungieren auch als Fließleiter, die das Fließen von geschmolzenem Kunststoff unterstützen, wie z. B. Polypropylen (PP)1 oder Acrylnitril-Butadien-Styrol (ABS)2in schwer zu füllende Bereiche der Form.

Die dicken Rippen bieten höchste strukturelle Integrität ohne Nachteile.Falsch

Dicke Rippen führen im Allgemeinen zu Einfallstellen auf der kosmetischen Oberfläche und zu inneren Hohlräumen aufgrund unterschiedlicher Abkühlungsraten.

Die Rippendicke sollte im Allgemeinen 50% bis 70% der Nennwanddicke betragen.Wahr

Dieses Verhältnis sorgt für eine ausgewogene strukturelle Steifigkeit und minimiert gleichzeitig das Risiko von Einfallstellen auf der gegenüberliegenden Oberfläche.

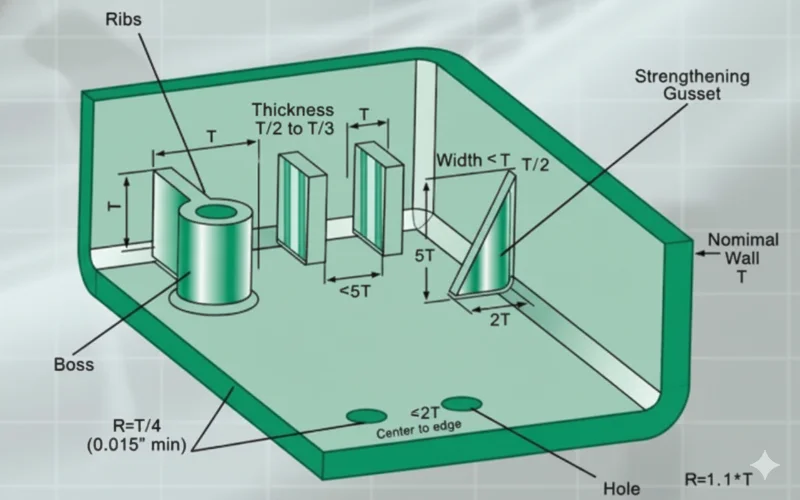

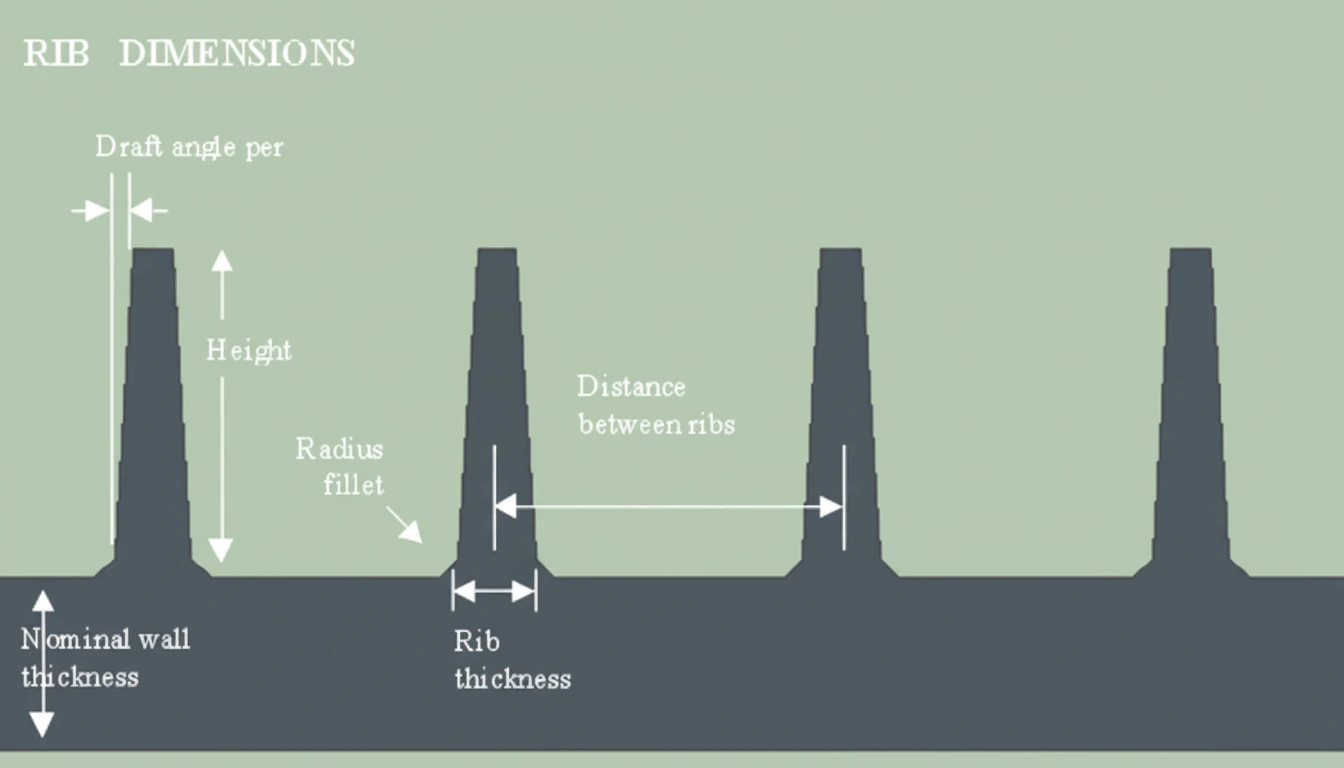

Wichtige Konstruktionsparameter für Rippen

Die folgenden Parameter beruhen auf branchenüblichen Richtlinien (z. B. DFM-Richtlinien, SPI-Normen).

| Parameter | Symbol | Empfohlener Bereich | Einheit | Wichtige Hinweise |

|---|---|---|---|---|

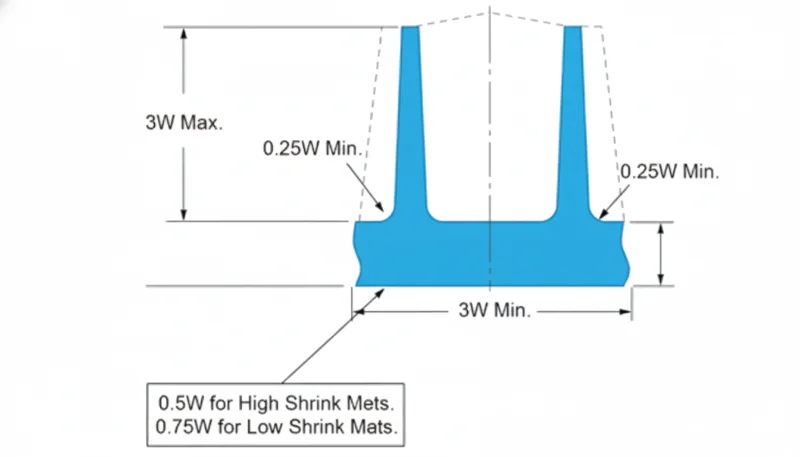

| Dicke der Basis | w | 40% - 70% von t | mm | t = Nominale Wanddicke. 40% für hochglänzende Teile; bis zu 70% für strukturelle/strukturierte Teile. |

| Rippenhöhe | h | ≤ 3 × t | mm | Eine zu große Höhe erschwert die Entlüftung und den Auswurf; sie kann zu Verformungen führen. |

| Tiefgangswinkel | α | 0.5° - 1.5° | deg | Für den Auswurf erforderlich. Die Textur erfordert zusätzlichen Zug (1° pro 0,025 mm Tiefe). |

| Basis Radius | R | 25% - 50% von t | mm | Verhindert Spannungskonzentration. Ein zu großes R führt zu dicken Abschnitten (Sinkrisiko). |

| Rippenabstände | S | ≥ 2 × t | mm | Abstand zwischen den Rippen. Ein zu geringer Abstand führt zu "stahlsicheren" Problemen und thermischen Hotspots. |

| Dicke der Spitze | t(tip) | ≥ 0.75 | mm | Mindestdicke an der Oberseite der Rippe, um eine korrekte Ausfüllung der Form zu gewährleisten. |

Vorteile und Nachteile

| Merkmal | Vorteile | Benachteiligungen |

|---|---|---|

| Kraft/Gewicht | Erhebliche Erhöhung der Steifigkeit und Tragfähigkeit bei minimalem Zusatzgewicht. | Unsachgemäßes Design führt zu kosmetischen Mängeln wie Einfallstellen3 auf der sichtbaren Seite (A-Seite). |

| Zykluszeit | Ermöglicht eine schnellere Abkühlung als die Erhöhung der gesamten Wandstärke. | Tiefe Rippen können Gas einschließen (Dieseleffekt) oder den Auswurf erschweren (Schleifspuren). |

| Materialfluss | Wirkt als interner Läufer (Fließleiter), um dünne Abschnitte oder entfernte Ecken zu füllen. | Komplexe Verrippungen erhöhen die Werkzeugkosten (EDM-Arbeiten erforderlich). |

| Verzugskontrolle | Verringert den Verzug, indem große ebene Flächen aufgebrochen und die Spannung neu verteilt wird. | Scharfe Ecken an den Rippenfüßen werden zu Spannungskonzentratoren, die bei einem Aufprall zum Versagen führen. |

Eine höhere Rippe ist immer der beste Weg, um die Steifigkeit eines Teils zu erhöhen.Falsch

Zu hohe Rippen neigen unter Last zum Ausknicken und erfordern tiefe, schwer zu entlüftende Formhohlräume.

Das Hinzufügen mehrerer kürzerer Rippen ist strukturell oft besser als eine sehr hohe Rippe.Wahr

Mehrere Rippen verteilen die Last effektiver und sorgen für eine leichtere Formbarkeit im Vergleich zu tiefen, schmalen Merkmalen.

Anwendungsszenarien

- Kfz-Innenausstattung: Bei den Trägermaterialien von Armaturenbrettern und Türverkleidungen werden häufig wabenförmige Rippenmuster verwendet, um das Gewicht zu reduzieren und gleichzeitig die Standards für die Crashsicherheit einzuhalten.

- Unterhaltungselektronik: Gehäuse für Laptops oder Telefone verwenden Mikrorippen, um die internen Leiterplatten zu stützen und Quetschungen zu verhindern, ohne dass sie an Masse gewinnen.

- Strukturelle Komponenten: Gehäuse für Elektrowerkzeuge, hergestellt aus Glasfaserverstärktes Polymer (GFRP)4 verwenden Querrippen, um hohen Drehmomenten und Fallstößen standzuhalten.

- Container-Deckel: Bei dünnwandigen Verpackungen werden radiale Rippen verwendet, um ein Durchbiegen oder Verziehen beim Stapeln zu verhindern.

Schrittweise Prozessempfehlungen

Um ein optimiertes Rippendesign zu erreichen, folgen Sie diesem Arbeitsablauf:

- Festlegung der Nennwand (t): Bestimmen Sie die Grundwandstärke, die für die allgemeine Funktion des Teils erforderlich ist.

- Berechnen Sie die Rippenbasisdicke:

- Für Amorphe Materialien (z. B. Polycarbonat (PC), ABS): Rippendicke auf ~60-70% von t einstellen.

- Für Teilkristalline Materialien (z. B. Polypropylen (PP), Polyethylen (PE)): Stellen Sie die Rippendicke auf ~40-50% von t ein, da die Schrumpfungsrate höher ist.

- Höhenbegrenzungen definieren: Stellen Sie sicher, dass die Rippenhöhe (h) 3 × t nicht überschreitet. Wenn mehr Steifigkeit benötigt wird, fügen Sie weitere Rippen hinzu, anstatt die Höhe zu erhöhen.

- Entwurfswinkel anwenden: Fügen Sie mindestens 0,5° Zugluft pro Seite hinzu. Bei höheren Rippen (>50 mm) erhöhen Sie den Luftzug auf 1,0°-1,5°, um ein Verklemmen des Vakuums beim Auswerfen zu verhindern.

- Entwerfen Sie den Wurzelradius: Fügen Sie an der Basis einen Verrundungsradius von 0,25 × t hinzu. Beispiel: Wenn die Wandstärke 4 mm beträgt, sollte der Radius 1 mm betragen. Dies verringert die Kerbempfindlichkeit.

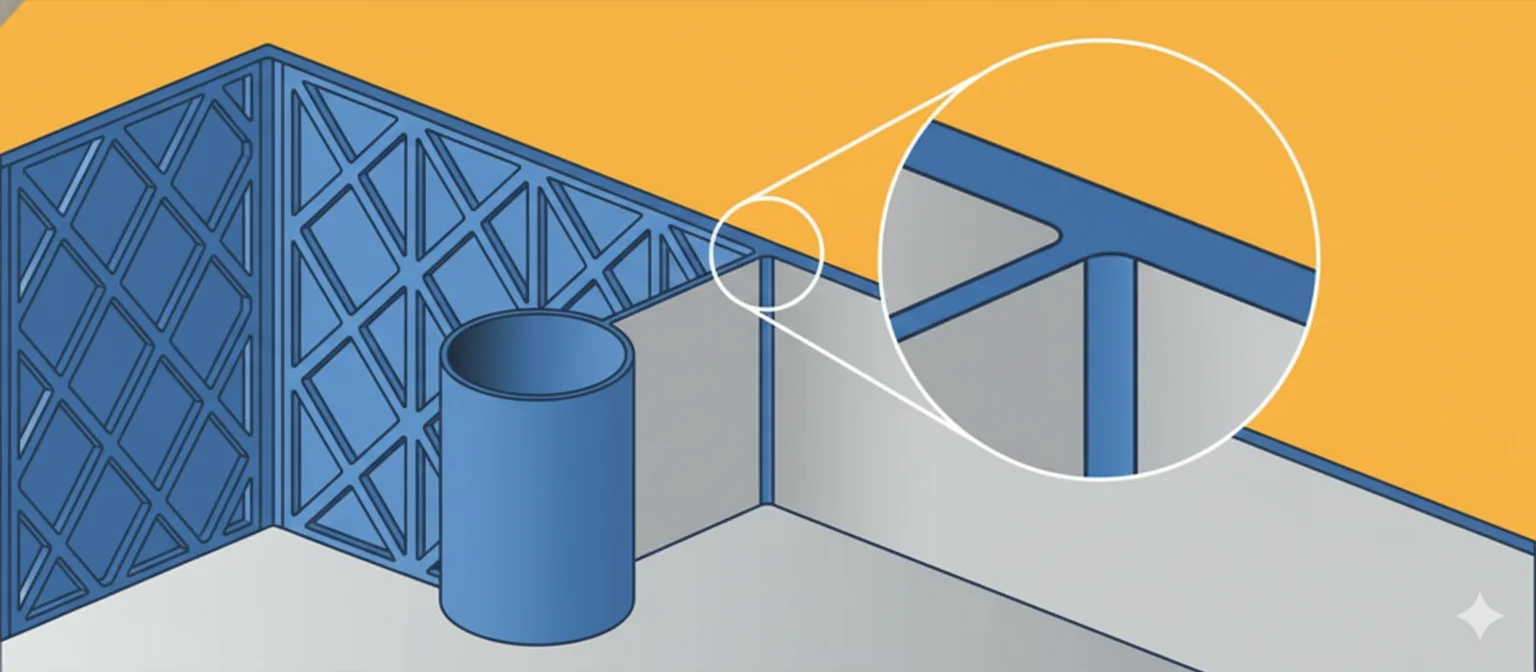

- Prüfen Sie die Abstände: Der Abstand zwischen den Rippen muss mindestens 2 × t betragen. Dadurch wird sichergestellt, dass der Formstahl zwischen den Rippen robust genug ist, um Wärme abzuleiten und nicht zu ermüden.

- Simulation: Verwenden Sie eine Software zur Analyse des Formflusses, um die volumetrische Schrumpfung und mögliche Lufteinschlüsse an den Rippenspitzen zu überprüfen.

Zwickel sind eine Form von Rippen, die zur Unterstützung von Kanten verwendet werden.Wahr

Zwickel sind dreieckige Rippen, die zur Unterstützung von Seitenwänden oder Vorsprüngen verwendet werden und den gleichen Dickenregeln folgen, um ein Einsinken zu vermeiden.

Die Rippen können beliebig platziert werden, ohne dass die Kühlung der Form berücksichtigt wird.Falsch

Zu eng angeordnete Rippen erzeugen thermische Hotspots im Formstahl, was zu längeren Zykluszeiten und Verzug führt.

FAQ

F1: Was ist die wichtigste Regel für die Gestaltung von Rippen, um kosmetische Mängel zu vermeiden?

Die Rippenbasisdicke muss im Allgemeinen zwischen 50% und 70% der Nennwanddicke betragen. Bei Überschreitung dieses Verhältnisses erhöht sich die Masse des Materials an der Schnittstelle, was zu einer unterschiedlichen Abkühlung führt, die sich in sichtbaren Einfallstellen5 auf der gegenüberliegenden Fläche.

F2: Wie wirkt sich die Materialauswahl auf das Rippendesign aus?

Materialien mit hoher Schrumpfung (teilkristalline Kunststoffe wie PA66 oder PP) sind anfälliger für Einfallstellen und Verzug. Bei diesen Materialien sollten die Rippen dünner sein (näher bei 40-50% der Nennwand) als bei amorphen Materialien mit geringer Schrumpfung (wie PC oder ABS).

F3: Können Rippen die massive Wandstärke ersetzen, um die Festigkeit zu erhöhen?

Ja. Die Verwendung von Rippen zur Erhöhung des Trägheitsmoments ist mechanisch effizienter als die Verdickung der gesamten Wand. Es spart Material, verringert das Gewicht des Teils und senkt die für den Formgebungszyklus erforderliche Kühlzeit erheblich.

F4: Was passiert, wenn der Entlastungswinkel an einer Rippe zu klein ist?

Ein unzureichender Luftzug führt zu Schwierigkeiten beim Auswerfen. Das Teil kann an der feststehenden (A-Seite) oder sich bewegenden (B-Seite) Formhälfte haften bleiben, oder es können "Schleifspuren" (Fressspuren) auf der Oberfläche der Rippe auftreten. In schweren Fällen kann die Rippe während des Auswerfens abscheren oder reißen.

F5: Warum ist der Wurzelradius wichtig?

Scharfe Ecken an der Basis einer Rippe wirken als Spannungskonzentratoren. Bei Aufprall oder zyklischer Belastung bilden sich an diesen scharfen Ecken Risse. Ein Radius verteilt den Spannungsfluss; er darf jedoch nicht zu groß sein, da er sonst einen dicken Abschnitt erzeugt, der Einfallstellen verursacht.

Zusammenfassung

Die Optimierung des Rippendesigns ist eine entscheidende Fähigkeit beim Spritzgießen, die sich direkt auf die Kosten, die Ästhetik und die Leistung der Teile auswirkt. Durch die Einhaltung des Standardverhältnisses von Rippendicke zur Nennwand (40-70%), Begrenzung der Höhe auf 3x Wandstärkeund die Gewährleistung einer angemessenen Tiefgang und Radienkönnen Ingenieure die strukturelle Stabilität maximieren und gleichzeitig häufige Mängel wie Einfallstellen und Verzug vermeiden.

-

Polypropylen (PP) Eigenschaften: Bietet einen umfassenden Überblick über die PP-Eigenschaften, die für die Bestimmung der Schrumpfungsraten und die Rippendimensionierung bei teilkristallinen Anwendungen unerlässlich sind. ↩

-

ABS Materialführer: Detaillierte Angaben zu den Eigenschaften von Acrylnitril-Butadien-Styrol, einem weit verbreiteten amorphen Material, bei dem sich die Rippenverhältnisse leicht von denen teilkristalliner Kunststoffe unterscheiden. ↩

-

Sinkflugprävention: Erklärt die physikalischen Hintergründe von Einfallstellen, einem Hauptfehler, der durch ein falsches Verhältnis von Rippen- zu Wandstärke verursacht wird. ↩

-

Strukturelle Anwendungen von GFK: einen detaillierten wissenschaftlichen Kontext darüber, wie die Faserverstärkung mit den Rippenstrukturen interagiert, um die mechanischen Eigenschaften zu verbessern. ↩

-

Design-Tipps für Rippchen: Bietet praktische Gestaltungsrichtlinien, die speziell auf die Minimierung von kosmetischen Mängeln bei gleichzeitiger Wahrung der strukturellen Integrität ausgerichtet sind. ↩