Der standardisierte Formenbau bei Spritzgießwerkzeugen ist für die Gewährleistung von Konsistenz, Effizienz und Kosteneffizienz bei Produktionsprozessen in verschiedenen Branchen von entscheidender Bedeutung.

Der standardisierte Formenbau erfordert eine präzise Konstruktion, die Auswahl der Materialqualität, die Einhaltung der Spezifikationen für die Formenkonstruktion und die Kompatibilität mit den Spritzgießmaschinen. Zu den wichtigsten Vorteilen gehören kürzere Produktionszeiten und eine verbesserte Konsistenz der Teile.

Wenn Sie sich eingehender mit den Besonderheiten des standardisierten Formenbaus befassen, wird das Verständnis der Schlüsselfaktoren, die die Leistung und Langlebigkeit von Formen beeinflussen, für die Optimierung Ihrer Produktionsergebnisse unerlässlich sein.

Standardisierte Formen reduzieren Abfall und Produktionszeit.Wahr

Standardisierte Formen sind darauf ausgelegt, den Materialfluss zu optimieren und Fehler in der Produktion zu reduzieren, um die Effizienz zu steigern und den Ausschuss zu minimieren.

Bei allen Spritzgießverfahren werden standardisierte Formen verwendet.Falsch

Während viele Prozesse von standardisierten Formen profitieren, sind für spezielle Produkte oder einzigartige Designs oft kundenspezifische Formen erforderlich.

Was sind die Anforderungen an die Formgestaltung?

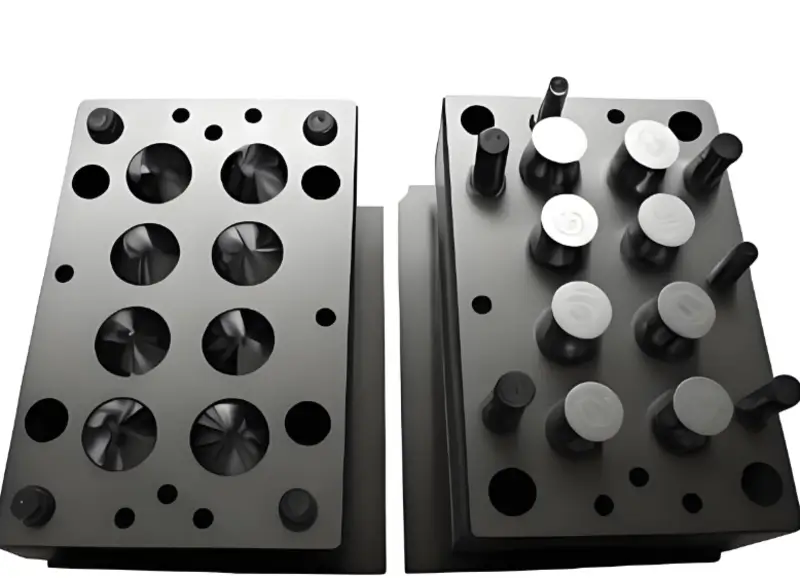

Der standardisierte Spritzgussformenbau erfordert präzise Konstruktionskriterien, um eine gleichbleibende Qualität und Effizienz bei der Herstellung einer breiten Palette von Produkten zu gewährleisten.

Zu den grundlegenden Anforderungen an den Formenbau gehören genaue Toleranzen, die richtige Materialauswahl, effiziente Kühlsysteme und standardisierte Komponenten, um eine reibungslose Produktion zu ermöglichen und eine einheitliche Produktqualität zu gewährleisten.

Produktanalyse

Ich weiß eine Menge darüber, wie spritzgegossene Produkte aussehen und funktionieren sollen. Wenn ein Produkt zum Beispiel wirklich gut aussehen soll, muss die Form wirklich glatt sein. Wenn man zum Beispiel ein Teil für das Innere eines Autos herstellt, muss die Form wirklich glatt sein, etwa zwischen 0,8 und 1,6 Mikrometer, damit das Teil gut aussieht.

Analysieren Sie die Entformungsmethode1 des Produkts, je nach der Form des Produkts, um zu entscheiden, ob die Auswerferstift-Entformung, die Druckplatten-Entformung oder andere Methoden verwendet werden sollen. Für zylindrische Produkte kann beispielsweise die Druckplattenentformung besser geeignet sein, da sie das Produkt gleichmäßig herausdrücken und eine Verformung des Produkts vermeiden kann.

Gestaltung der Formstruktur

Stellen Sie sicher, dass die Trennebene der Form angemessen ist. Die Trennebene sollte so gewählt werden, dass das Produkt leicht ausgeworfen werden kann und möglichst wenig Grat entsteht. Wenn das Produkt z. B. eine bestimmte Oberfläche haben muss, sollte die Trennlinie so platziert werden, dass sie die Oberfläche nicht beeinträchtigt.

Entscheiden Sie, wo und wie der Anschnitt erfolgen soll. Der seitliche Anschnitt ist einfacher und eignet sich für eine breite Palette von Produkten, kann aber Anschnittspuren auf der Produktoberfläche hinterlassen. Bei transparenten Kunststoffprodukten kann beispielsweise ein punktueller Anschnitt besser sein, da er Schweißnähte und Anschnittmarkierungen reduziert und die Transparenz des Produkts verbessert.

Gestalten Sie die Formrahmen2 mit ausreichender Festigkeit und Steifigkeit. Die Größe des Formrahmens sollte entsprechend der Größe der Form und dem Einspritzdruck gewählt werden. Große Spritzgießformen erfordern beispielsweise dickere und stabilere Formrahmen, um einem höheren Einspritzdruck standzuhalten und eine Verformung der Form zu verhindern.

Abmessung Standard

Bei der Kennzeichnung der Abmessungen von Formteilen ist es notwendig, diese in Übereinstimmung mit nationalen Normen oder Industriestandards zu kennzeichnen. Wenn beispielsweise die Größe des Formhohlraums angegeben wird, sollte sie entsprechend der Verarbeitungsgenauigkeit und den Montageanforderungen angegeben werden, und die Auswahl der Maßtoleranzen sollte angemessen sein. Im Allgemeinen werden Toleranzen der Stufen IT6-IT9 verwendet, um die Austauschbarkeit von Teilen und die Genauigkeit der Montage zu gewährleisten.

Die Verwendung von Standardbohrungen, -schächten und anderen Konstruktionsmaßen erleichtert die Verwendung von Standardwerkzeugen und -lehren für die Bearbeitung und Prüfung. So sollte beispielsweise die Führungssäule in der Form eine Standardgröße haben, so dass auch der Lochdurchmesser und der Außendurchmesser der Führungshülse Standardgrößen sein sollten. Dies erleichtert die Beschaffung und den Austausch der Teile.

Design des Kühlsystems

Die Kühlsystem3 sollte in der Lage sein, die Werkzeugtemperatur effektiv zu steuern, so dass die Temperatur der Oberfläche des Formhohlraums gleichmäßig ist. Kühlrohrdurchmesser, Abstand und Abstand von der Oberfläche des Hohlraums haben bestimmte Anforderungen. Allgemeine Kühlrohrdurchmesser von 8 - 12mm, Abstand für 3 - 5 mal den Durchmesser des Rohres, und der Abstand von der Oberfläche des Hohlraums für 10 - 15mm, die die Kühlung Effizienz gewährleisten können, verkürzen die Injektion Zyklus.

Achten Sie bei der Anordnung der Kühlrohre darauf, dass sie anderen Formstrukturen (wie Auswerferstiften, Schiebern usw.) nicht in die Quere kommen. Wenn Sie z. B. Kühlrohre in der Nähe eines Schiebers konstruieren, denken Sie daran, wie weit sich der Schieber bewegt, und stellen Sie sicher, dass die Kühlrohre nicht im Weg sind, wenn sich der Schieber hin und her bewegt.

Konstruktion des Auswerfersystems

Die Ausstoßkraft des Auswerfersystem4 sollten gleichmäßig verteilt sein, um eine Verformung oder Beschädigung des Produkts zu vermeiden. Die Anzahl, die Position und der Durchmesser der Auswerfernadeln sollten entsprechend der Form, der Größe und dem Material des Produkts festgelegt werden. Für große, flache Produkte sind beispielsweise mehr Ausstoßnadeln erforderlich, und die Position der Ausstoßnadeln sollte gleichmäßig an der Unterseite des Produkts verteilt sein, um sicherzustellen, dass das Produkt reibungslos ausgestoßen werden kann.

Der Auswerferhub sollte lang genug sein, um sicherzustellen, dass das Teil vollständig aus der Form herauskommt. Im Allgemeinen sollte der Auswerferhub mehr als 1/3 der Teilehöhe betragen. Außerdem müssen Sie die Öffnungs- und Schließvorgänge der Form berücksichtigen, damit das Auswerfersystem nicht gegen andere Teile der Form stößt.

Schiebe- und Kippdachdesign

Die Struktur des Schiebers und der Kippplatte sollte kompakt, flexibel und zuverlässig sein. Die Führungspräzision des Schiebers sollte hoch sein, in der Regel mit T-Nut oder Schwalbenschwanz-Nutführung.

Der Winkel des Kippaufsatzes sollte entsprechend den Entformungsanforderungen des Produkts vernünftig ausgelegt sein, im Allgemeinen nicht mehr als 15°, um eine übermäßige Reibung zu vermeiden, die durch die Bewegung des Kippaufsatzes erzeugt wird und zum Phänomen des Verklemmens führt.

Wählen Sie das Material des Schiebers und der Kippplatte richtig, mit guter Verschleißfestigkeit und Festigkeit. Bei Formen mit hoher Produktionsleistung können der Schieber und die Kippplatte beispielsweise aus abgeschrecktem Stahl wie Cr12MoV mit einer Abschreckhärte von HRC58-62 hergestellt werden, um ihre Lebensdauer zu erhöhen.

Auspuffanlage Design

Die Form sollte mit angemessenen Entlüftungskanälen ausgestattet sein, um die Luft in der Kavität und das von der Kunststoffschmelze erzeugte Gas zu entfernen. Die Absaugmethode kann eine Spaltabsaugung, eine Schlitzabsaugung oder die Verwendung von atmungsaktivem Stahl sein. Zum Beispiel kann ein Entlüftungsspalt von 0,02 - 0,05 mm an der Trennfläche der Form angebracht werden, oder ein Entlüftungsschlitz mit einer Tiefe von 0,03 - 0,08 mm kann an einer geeigneten Stelle geöffnet werden.

Auswahl des Formmaterials

Bei der Entscheidung über das Material für Ihre Form müssen Sie die Arbeitsbedingungen und Anforderungen der Form berücksichtigen. Für Hochdruck- und verschleißintensive Teile der Form (wie die Kavitäten und Kerne) können Sie hochwertigen Formenstahl wie P20, H13 usw. verwenden.

P20-Stahl5 hat eine gute Verarbeitbarkeit und eine gewisse Verschleißfestigkeit, geeignet für allgemeine Spritzgussformen; H13-Stahl hat eine hohe Zähigkeit und thermische Ermüdungseigenschaften, geeignet für Hochtemperatur- und Hochdruck-Spritzgussformen.

Für den Formrahmen und andere tragende Teile können Sie normalen Baustahl, z. B. 45er Stahl, verwenden und ihn anschließend wärmebehandeln, um ihn besser zu machen.

Standardisierte Formen garantieren eine gleichbleibende Produktqualität.Wahr

Durch die Verwendung standardisierter Komponenten und Konstruktionskriterien wird sichergestellt, dass die Produkte mit einheitlichen Spezifikationen und in gleichbleibender Qualität hergestellt werden.

Jede Spritzgussform hat die gleichen Konstruktionsanforderungen.Falsch

Die Anforderungen an das Design variieren je nach den Produktspezifikationen, den verwendeten Materialien und den Produktionsprozessen, was maßgeschneiderte Lösungen für verschiedene Anwendungen erforderlich macht.

Was sind die Anforderungen an den Formenbau?

Die standardisierte Herstellung von Spritzgießwerkzeugen ist eine wesentliche Voraussetzung für die Steigerung der Effizienz, die Senkung der Kosten und die Gewährleistung einer gleichbleibenden Qualität in verschiedenen Branchen.

Der standardisierte Spritzgussformenbau erfordert präzise Toleranzen, hochwertigen Stahl, einheitliche Kühlsysteme und robuste Konstruktionsprinzipien. Dies steigert die Effizienz, sorgt für Wiederholbarkeit und garantiert eine hervorragende Teilequalität. Branchen wie die Automobil-, Konsumgüter- und Elektronikindustrie profitieren von diesen rationalisierten Prozessen.

Planung des Bearbeitungsprozesses

Planen Sie eine Bearbeitungsverfahren6 die sinnvoll sind, einschließlich Schruppen, Schlichten, Erodieren und anderer Schritte. Bei der Bearbeitung von Formhohlräumen zum Beispiel wird zunächst der größte Teil des Materials geschruppt, dann wird halb geschlichtet und schließlich geschlichtet, um sicherzustellen, dass der Hohlraum die richtige Größe und eine gute Oberfläche hat.

Entscheiden Sie, wie viel zusätzliches Material Sie für jeden Bearbeitungsvorgang auf dem Teil belassen müssen. Sie sollten entscheiden, wie viel zusätzliches Material Sie auf dem Teil belassen wollen, je nach Größe, Form und Genauigkeit des Teils. Im Allgemeinen sollten Sie beim Schruppen 1 bis 3 mm und beim Schlichten 0,1 bis 0,5 mm zusätzliches Material belassen.

Anforderungen an das Schneiden

Die Wahl der Schneidewerkzeuge7 sollte angemessen sein, je nach dem Material des Werkstücks, Bearbeitungsgenauigkeit und Bearbeitungsprozess, um die Art des Werkzeugs, Material und geometrische Parameter zu wählen.

Bei der Bearbeitung von gehärtetem Stahl können Sie zum Beispiel Werkzeuge aus Hartmetall wählen, die eine hohe Härte und eine gute Verschleißfestigkeit aufweisen; bei der Bearbeitung von Aluminiumlegierungen können Sie Werkzeuge aus Schnellarbeitsstahl wählen, die scharfe Schneidkanten haben und eine bessere Oberflächenqualität erzielen können.

Die Schnittparameter (z. B. Schnittgeschwindigkeit, Vorschub, Schnitttiefe) sollten vernünftig eingestellt werden. Die Schnittgeschwindigkeit sollte entsprechend den Eigenschaften des Werkzeugs und des Materials festgelegt werden, Vorschub und Schnitttiefe sollten die Bearbeitungsgenauigkeit und die Tragfähigkeit des Werkzeugs berücksichtigen. Bei der Bearbeitung von Formstahl zum Beispiel beträgt die Schnittgeschwindigkeit in der Regel 50 - 100 m/min, der Vorschub 0,1 - 0,3 mm/r und die Schnitttiefe 0,5 - 2 mm.

EDM-Anforderungen

Das Design der Erodierelektrode muss genau sein, und die Größe der Elektrode muss den Entladungsspalt berücksichtigen. Der Entladungsspalt beträgt im Allgemeinen 0,05-0,2 mm, und die Elektrodengröße sollte so ausgelegt sein, dass sie die Größe des Hohlraums und den Entladungsspalt ausgleicht.

EDM-Parameter8 (z. B. Entladungsstrom, Entladungszeit, Impulsbreite usw.) müssen vernünftig eingestellt werden, um eine gute Oberflächenqualität und Bearbeitungsgenauigkeit zu erzielen. Zum Beispiel beträgt der Entladungsstrom in der Regel 10-50A, die Impulsbreite 10-100μs und muss je nach den verschiedenen Bearbeitungsanforderungen entsprechend angepasst werden.

Oberflächenbehandlung von Formen

Wenn es um die Kontrolle der Präzision von Formteilen geht, ist die Abmessungsgenauigkeit9 der Formteile sollte streng kontrolliert werden, wobei geeignete Messgeräte für die Prüfung zu verwenden sind. So können z. B. Messschieber, Mikrometer, Koordinatenmessmaschinen und andere Werkzeuge zur Größenmessung verwendet werden. Bei den wichtigsten Abmessungen sollte die Toleranzkontrolle innerhalb von ±0,01 mm liegen.

Die Formgenauigkeit der Teile (wie Geradheit, Ebenheit, Rundheit usw.) sollte ebenfalls den Anforderungen entsprechen. Zum Beispiel liegt die Ebenheit der Trennfläche der Form im Allgemeinen innerhalb von 0,03 mm, um sicherzustellen, dass die Form genau schließt.

Anforderungen an die Formmontage

Bevor du die Form zusammensetzt, musst du die Teile reinigen, um sie von Öl, Eisenspänen und so weiter zu befreien. Nach der Reinigung musst du sie mit einem Rostschutzmittel behandeln. Nach dem Reinigen musst du sie mit Rostschutzmittel behandeln, damit sie nicht rosten.

Anhand der Montagezeichnungen und des Montageverfahrens müssen Sie sicherstellen, dass jedes Teil an der richtigen Stelle montiert wird. Wenn Sie zum Beispiel den Führungsstift und die Führungsbuchse zusammenbauen, müssen Sie sicherstellen, dass sie konzentrisch sind. Normalerweise liegt die Konzentrizitätsanforderung innerhalb von ± 0,03 mm. Damit soll sichergestellt werden, dass sich die Form genau öffnen und schließen lässt.

Beim Zusammenbau der Form sollten Sie einige Anpassungen vornehmen, z. B. die Höhe des Auswerferstifts, die Position des Schiebers usw. Die Höhe des Auswerferstifts sollte so eingestellt werden, dass das Produkt reibungslos ausgeworfen werden kann, und die Oberseite des Auswerfers sollte bündig mit der Unterseite der Kavität oder etwas höher sein (0,05 - 0,1 mm).

Anforderungen an die Fehlersuche bei Formen

Nach der Montage der Form sollte die Fehlersuche durchgeführt werden, und vor der Fehlersuche sollten wir prüfen, ob das Öffnen und Schließen der Form flexibel ist, ob das Auswerfersystem richtig funktioniert, und ob das Kühlsystem und das Abgassystem reibungslos funktionieren. Zum Beispiel, öffnen und schließen Sie die Form Aktion sollte glatt sein, öffnen und schließen Sie die Form Geschwindigkeit sollte angemessen sein, in der Regel öffnen Sie die Form Geschwindigkeit von 30 - 50mm/s, schließen Sie die Form Geschwindigkeit von 20 - 40mm/s.

Bei der Fehlersuche im Spritzgießprozess müssen wir die Situation der Kunststoffschmelze, die Qualität des Produkts usw. beobachten. Entsprechend der Fehlersuche Situation, passen Sie die Form, wie z. B. Anpassung der Anschnittgröße, Kühlzeit, usw., bis die Produktqualität den Anforderungen entspricht.

Standardisierte Formen senken die Produktionskosten.Wahr

Durch die Verwendung standardisierter Prozesse und Materialien können die Hersteller ihre Kosten durch Größenvorteile und weniger Abfall senken.

Standardisierte Formen sind Einheitslösungen.Falsch

Während sie die Konsistenz fördern, erfordern standardisierte Formen eine präzise Anpassung an die spezifischen Produktanforderungen und Qualitätsstandards.

Was sind die Anforderungen an die Dokumentation und das Management von Schimmelpilzen?

Eine ordnungsgemäße Dokumentation und Verwaltung sind im standardisierten Spritzgussformenbau von entscheidender Bedeutung, um Qualität, Konsistenz und Effizienz in der gesamten Produktion zu gewährleisten.

Die Werkzeugdokumentation umfasst Konstruktionsspezifikationen, Wartungsprotokolle und Prüfprotokolle. Die wichtigsten Managementanforderungen gewährleisten die Einhaltung von Industriestandards, effiziente Arbeitsabläufe und eine gleichbleibende Produktqualität.

Spezifikation der Formzeichnung

Formzeichnungen sollten den nationalen Zeichnungsnormen entsprechen, die das Zeichnungsformat, den Maßstab, die Auswahl der Ansichten, die Größenbeschriftung usw. umfassen. Das Zeichnungsformat ist beispielsweise im Allgemeinen das Standardformat A0 - A4. Die Proportionen sollten je nach Größe und Komplexität der Form angemessen gewählt werden. Die Ansicht sollte die Struktur der Form und die Form der Teile vollständig zeigen.

Beschriften Sie die Zeichnungen mit dem Material, der Wärmebehandlung, der Oberflächenbehandlung und anderen technischen Parametern. Wenn zum Beispiel das Material für die Formhohlraumteile P20-Stahl ist, die erforderliche Wärmebehandlung Vergüten + Anlassen ist und die Härte HRC30 - 35 sein sollte, dann sollte die Oberfläche mit einer Nitrierschichtdicke von 0,05 - 0,1 mm nitriert werden.

Vorbereitung der technischen Dokumente für die Gussform

Bereiten Sie die Design-Spezifikation der Form, erklärt im Detail die Design-Idee der Form, strukturelle Merkmale, die Bestimmung der wichtigsten Dimensionen und so weiter. Zum Beispiel, in der Design-Spezifikation zu erklären, die Lage des Tores und die Art der Auswahl Basis, sowie das Kühlsystem und Auswerfer-System-Design-Prinzip.

Erstellung von Dokumenten zur Bearbeitungstechnologie, einschließlich der Bearbeitungsroute für jedes Teil, Bearbeitungszugaben, Schnittparameter usw. Verarbeitungstechnologie Dokumente sollten in der Lage sein, die Form der Verarbeitung Produktion zu führen, um die Verarbeitung Qualität und Effizienz zu gewährleisten. von Schimmel Anforderungen für die Oberflächenbehandlung, wie Nitrierbehandlung, Hartverchromung Behandlung.

Die Nitrierbehandlung kann die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit der Formoberfläche verbessern. Zum Beispiel kann die Oberflächenhärte des Formhohlraums nach der Nitrierbehandlung HV900 - HV1200 erreichen, was die Lebensdauer der Form effektiv verbessern kann.

Die Qualität der Oberflächenbehandlung sollte den Anforderungen, der Dicke der Oberflächenbehandlungsschicht, der Härte und anderen Indikatoren entsprechen, um die erforderlichen Standards zu erfüllen. Die Dicke der Hartverchromungsschicht beträgt im Allgemeinen 0,02 - 0,05 mm, und die Härte erreicht HV800 - HV1000.

Kennzeichnung von Formteilen

Die Formteile sollten eindeutig gekennzeichnet sein, einschließlich Teilename, Nummer, Material und anderer Informationen. Die Kennzeichnung kann durch Stahlstempeln, Gravieren oder die Verwendung von Etiketten usw. erfolgen. Verwenden Sie zum Beispiel Stahlstempel auf den Teilen des Formhohlraums mit der Teilebezeichnung "Hohlraum", der Nummer "CX - 01" und dem Material "P20", um die Teileverwaltung und den Zusammenbau zu erleichtern.

Schimmelpilz-Archiv-Management

Legen Sie die Werkzeugakte an, einschließlich der Konstruktionszeichnungen, technischen Unterlagen, Verarbeitungsprotokolle, Fehlerbehebungsprotokolle und anderer Informationen.

Formdateien sollten klassifiziert und organisiert werden, um die Abfrage und Verwaltung zu erleichtern. Zum Beispiel, nach der Form Nummer, um eine Datei Ordner, die relevanten Zeichnungen, Dokumente und andere Informationen in den Ordner zu schaffen, und kann durch die elektronische Dokumenten-Management-System zur Verbesserung der Management-Effizienz digitalisiert werden.

Schimmelpilzwartung und Wartungsdokumente

Erstellung eines Wartungs- und Instandhaltungshandbuchs für die Form, in dem die tägliche Wartung des Forminhalts, der Wartungszyklus, der Austausch von Verschleißteilen usw. beschrieben werden.

So schreibt das Handbuch beispielsweise vor, dass die Form nach jeder Spritzgussproduktion gereinigt, das Kühlsystem regelmäßig (z. B. wöchentlich oder monatlich) überprüft und gewartet und die Abnutzung von Verschleißteilen (z. B. Auswerferstifte, Schieber usw.) regelmäßig überprüft und rechtzeitig ersetzt werden sollte, wenn die Abnutzung eine bestimmte Grenze überschreitet.

Eine ordnungsgemäße Werkzeugdokumentation verbessert die Produktionsqualität und -effizienz.Wahr

Detaillierte Aufzeichnungen und standardisierte Managementpraktiken rationalisieren den Herstellungsprozess und verbessern die Produktkonsistenz und -qualität.

Alle Spritzgussformen erfordern eine identische Dokumentation.Falsch

Die Anforderungen an die Dokumentation variieren je nach Formdesign, Komplexität und Industriestandards, so dass für verschiedene Projekte individuelle Dokumentationsverfahren erforderlich sind.

Was sind die Qualitäts- und Leistungsanforderungen an Formen?

Das Verständnis der Qualitäts- und Leistungsanforderungen für den standardisierten Spritzgussformenbau ist für die Gewährleistung von Produktkonsistenz und Produktionseffizienz unerlässlich.

Der standardisierte Spritzgussformenbau erfordert hochwertige Materialien, eine präzise Bearbeitung und die Einhaltung der Konstruktionsspezifikationen, um eine optimale Formleistung, Langlebigkeit und eine gleichbleibende Produktionsleistung zu gewährleisten.

Anforderungen an die Lebensdauer der Form

Formen sollten eine ausreichende Lebensdauer haben, je nach Art der Form und die Bedingungen für die Verwendung, um die Lebensdauer der Form Indikatoren zu bestimmen. Zum Beispiel, die allgemeine Spritzgussform Leben Anforderungen für 300.000 - 1 Million mal, für hohe Präzision, hohe Anforderungen an die Form, wie optische Linse Schimmel, Leben Anforderungen können so hoch wie Millionen von Zeiten sein.

Durch angemessenes Design, hochwertige Materialien und korrekte Verarbeitungs- und Fertigungsmethoden zur Verbesserung der Lebensdauer der Form. Wie die Verwendung von geeigneten Schimmel Stahl, optimieren die Form-Struktur, reduzieren Stress-Konzentration, geeignete Oberflächenbehandlung der Form.

Konsistenz der Produktqualität

Die Qualität der mit der Form hergestellten Produkte sollte gleichbleibend sein, und die Maßgenauigkeit, die Qualität des Aussehens, die physikalischen Eigenschaften und andere Indikatoren der Produkte sollten innerhalb der vorgegebenen Toleranzen liegen.

Beispielsweise sollten die wichtigsten Maßtoleranzen der Produkte innerhalb von ±0,1 mm liegen, und die Oberfläche sollte frei von offensichtlichen Mängeln wie fliegenden Kanten, Blasen und Einfallstellen sein.

Regelmäßige Inspektion und Wartung der Form, um die Stabilität der Produktqualität zu gewährleisten. So wird z. B. die Abnutzung der Form, die Kühlwirkung des Kühlsystems usw. überprüft, um Probleme zu erkennen und rechtzeitig zu beheben.

Anforderungen an den Spritzgießzyklus

Die Formen sollten bestimmte Anforderungen an den Spritzgießzyklus erfüllen können, den Spritzgießzyklus zu verkürzen10 kann die Produktionseffizienz verbessern. Zum Beispiel ist die allgemeine Spritzguss-Zyklus Anforderung zwischen 10 - 60 Sekunden, durch die Optimierung des Kühlsystems der Form, die angemessene Gestaltung des Tores und Läufer, etc. zu verkürzen, den Spritzguss-Zyklus.

Austauschbarkeit der Form

Die Teile der Form sollten gut austauschbar sein, um die Wartung und den Austausch der Form zu erleichtern. Zum Beispiel kann die gleiche Art von Auswerferstifte, Führungssäule, Führungsbuchsen und andere Teile mit einander ersetzt werden, die Maßtoleranz und Passgenauigkeit der Teile sollten die Anforderungen der Austauschbarkeit zu erfüllen, und in der Regel verwenden die Basis-Loch-System oder die Basis-Welle System der Passform.

Sicherheit der Form

Die Form sollte die Betriebssicherheit berücksichtigen, die notwendigen Sicherheitsschutzvorrichtungen einrichten. Zum Beispiel, in der Form öffnen und schließen Bereiche einrichten Leitplanken zu verhindern, dass der Betreiber die Hände oder andere Teile des Körpers in die Form Arbeitsbereich, um versehentliche Verletzungen zu vermeiden.

Bei der Konstruktion der Form sollten scharfe Kanten und Ecken sowie Strukturen, die zum Herausschleudern von Teilen führen können, vermieden werden, um zu verhindern, dass Teile herausfliegen und Menschen verletzen.

Standardisierte Formen gewährleisten eine gleichbleibende Produktionsleistung beim Spritzgießen.Wahr

Die Verwendung von standardisierten Formen ermöglicht eine Einheitlichkeit über mehrere Produktionsläufe hinweg, was zu einer gleichbleibenden Produktqualität führt.

Standardisierte Spritzgussformen sind immer preiswerter als individuelle Formen.Falsch

Während standardisierte Formen anfangs kostengünstiger sein können, sind für bestimmte Produktdesigns möglicherweise kundenspezifische Formen erforderlich, was die Kosten erhöhen kann.

Was sind die Anforderungen für die Abnahme von Formen?

Das Verständnis der Anforderungen an die Werkzeugabnahme ist von entscheidender Bedeutung, wenn es darum geht, qualitativ hochwertige standardisierte Spritzgießwerkzeuge zu entwickeln, die Produktpräzision und Fertigungseffizienz gewährleisten.

Zu den Anforderungen an die Formabnahme gehören strenge Toleranzen, Normen für die Oberflächenbeschaffenheit und ordnungsgemäße Funktionsprüfungen. Dadurch wird sichergestellt, dass Spritzgussformen Teile mit Präzision und Konsistenz produzieren, was die Fehlerquote verringert und die Effizienz der Fertigungsprozesse erhöht.

Inspektion des Aussehens

Prüfen Sie die Qualität des Aussehens der Form, einschließlich Oberflächenrauheit, Farbe, Markierung usw. Die Oberfläche der Form sollte glatt und frei von offensichtlichen Kratzern, Rost und anderen Mängeln sein. Die Beschriftung sollte klar und genau sein und den Designanforderungen entsprechen.

Überprüfen Sie die Montage der Teile der Form, sollte die Montage fest sein, keine lose Phänomen. Prüfen Sie zum Beispiel, ob die Schrauben fest angezogen sind und ob der Spalt zwischen den Teilen den Anforderungen entspricht.

Prüfung der Maßhaltigkeit

Verwenden Sie geeignete Messgeräte, um die Hauptabmessungen der Form zu überprüfen, wie z. B. Hohlraumabmessungen, Kernabmessungen, Führungsabmessungen usw. Die Maßtoleranz sollte mit den Anforderungen der Konstruktionszeichnungen übereinstimmen, und die Überschreitung der Maße sollte analysiert und bearbeitet werden.

Prüfen Sie die Formgenauigkeit der Form, wie Ebenheit, Geradheit, Rundheit und so weiter. Prüfen Sie zum Beispiel die Ebenheit der Trennfläche der Form mit dem Nivelliergerät und die Geradheit der Führungssäule mit dem Prozentmesser.

Funktion prüfen

Überprüfen Sie die Öffnungs- und Schließfunktion der Form, die Öffnungs- und Schließbewegung sollte flexibel, reibungslos und ohne Stagnation sein. Prüfen Sie die Funktion des Auswerfersystems, der Auswerfer sollte normal funktionieren, die Auswerferkraft sollte den Anforderungen entsprechen.

Überprüfen Sie die Funktion des Kühlsystems und des Abgassystems, das Kühlrohr sollte glatt sein, die Kühlwirkung sollte gut sein; der Abgaskanal sollte in der Lage sein, effektiv abzusaugen. Prüfen Sie zum Beispiel das Kühlsystem durch den Wassertest, und prüfen Sie das Abgassystem durch den Spritzgusstest.

Prüfung der Produktqualität

Führen Sie einen Probeguss mit der Form durch, um die Gussqualität des Produkts zu prüfen. Die Maßhaltigkeit, die Qualität des Aussehens und die physikalischen Eigenschaften des Produkts sollten den Anforderungen des Produktdesigns entsprechen. Prüfen Sie z. B., ob die Wandstärke des Produkts gleichmäßig ist und ob Fehler wie Schmelz- und Lunkerstellen auf der Oberfläche vorhanden sind.

Passen Sie die Form entsprechend der Situation in der Versuchsform an, bis die Produktqualität qualifiziert ist. Zu den Anpassungen gehören Anschnittgröße, Kühlzeit, Auswurfposition usw.

Akzeptanz von Dokumenten

Prüfen Sie, ob die Konstruktionszeichnungen, technischen Unterlagen, Verarbeitungsprotokolle und Fehlerbeseitigungsprotokolle der Form vollständig sind. Der Inhalt der Dokumente sollte vollständig und genau sein und den einschlägigen Normen und Anforderungen entsprechen.

Prüfen Sie zum Beispiel, ob die Konstruktionszeichnungen von den Konstrukteuren unterzeichnet sind und ob die technischen Unterlagen die Anforderungen an die Werkstoffe und die Wärmebehandlung der Form enthalten.

Die Abnahmekriterien für Formen gewährleisten eine optimale Funktionalität und Präzision der fertigen Produkte.Wahr

Durch die Einhaltung von Abnahmestandards werden Fehler reduziert und die Gesamteffizienz der Fertigung verbessert, was wiederum die Produktqualität erhöht.

Alle Formen, die diese Anforderungen erfüllen, garantieren automatisch den Erfolg des Produkts.Falsch

Die Erfüllung der Anforderungen an die Formabnahme ist von entscheidender Bedeutung, aber auch zusätzliche Faktoren wie Materialqualität und Prozesskontrolle sind für den Produkterfolg entscheidend.

Schlussfolgerung

Die Anforderungen an die Normung von Spritzgießwerkzeugen umfassen die Produktanalyse, die Konstruktion der Werkzeugstruktur, die Maßnormen sowie die Konstruktion des Kühl- und Auswerfersystems. Bei der Konstruktion der Form müssen die Funktion des Produkts, die Entformungsmethode, die Trennfläche, die Anschnittposition, die Kühlwirkung usw. berücksichtigt werden, um die Produktqualität sicherzustellen.

Die Herstellung von Formen erfordert eine präzise Bearbeitung, die Auswahl geeigneter Materialien und Oberflächenbehandlungen, die Kontrolle der Präzision der Teile und der Montagegenauigkeit. Die Qualitätsanforderungen betreffen die Lebensdauer der Form, die Produktkonsistenz, den Formungszyklus und die Sicherheit. Die Formabnahme umfasst Sicht-, Maß- und Funktionsprüfungen sowie die Abnahme der Produktqualität und der Dokumentation, um sicherzustellen, dass die Form den Konstruktions- und Produktionsstandards entspricht.

-

Ein Verständnis der verschiedenen Entformungsmethoden kann Ihr Produktdesign und die Effizienz der Fertigung verbessern. ↩

-

Ein gut konstruierter Formrahmen ist entscheidend für die Haltbarkeit und Leistung von Spritzgießverfahren. ↩

-

Ein effektives Kühlsystem ist für die Aufrechterhaltung der Werkzeugtemperatur und die Verbesserung der Zykluszeiten in der Produktion unerlässlich. ↩

-

Das Verständnis des Auswerfersystems ist entscheidend für die Optimierung der Werkzeugkonstruktion und die Gewährleistung der Produktqualität. ↩

-

Die Untersuchung der Eigenschaften von P20-Stahl kann Ihnen bei der Auswahl des richtigen Materials für Ihre Spritzgussformen helfen und die Haltbarkeit und Leistung verbessern. ↩

-

Wenn Sie sich mit den Bearbeitungsprozessen vertraut machen, können Sie die Effizienz Ihrer Formenproduktion verbessern und qualitativ hochwertige Ergebnisse erzielen. ↩

-

Unter diesem Link finden Sie Informationen zu den verschiedenen Schneidwerkzeugen und ihren spezifischen Anwendungen für unterschiedliche Materialien. ↩

-

Diese Ressource bietet Einblicke in die effektive Anpassung von EDM-Parametern zur Verbesserung der Oberflächenqualität und Genauigkeit. ↩

-

Informieren Sie sich über die besten Verfahren und Werkzeuge zur Einhaltung der Maßgenauigkeit von Formteilen, die für eine qualitativ hochwertige Fertigung entscheidend ist. ↩

-

Erfahren Sie, wie Sie die Zykluszeit beim Spritzgießen verkürzen können: Der Spritzgießzyklus ist eine große Sache. Er beeinflusst, wie viel Arbeit Sie erledigen und wie viel Geld Sie verdienen. ↩