Wenn Sie sich für ein neues Formgebungsverfahren interessieren, haben Sie wahrscheinlich schon vom Reaktionsspritzgießen gehört. Dieses Verfahren erfreut sich aufgrund seiner vielen Vorteile immer größerer Beliebtheit. In diesem Blogbeitrag werden wir erörtern, was Reaktionsspritzgießen und einige seiner wichtigsten Vorteile.

Was ist reaktives Spritzgießen (RIM-Verfahren)?

Reaktionsspritzgießen (RIM) ist ein Verfahren, bei dem Zweikomponenten-Materialien mit hoher chemischer Aktivität und niedriger relativer Molekülmasse durch Pressen gemischt und bei Raumtemperatur und niedrigem Druck in eine geschlossene Form gespritzt werden, um die chemischen Reaktionen der Polymerisation, Vernetzung und Aushärtung abzuschließen und Produkte zu bilden.

Nach Angaben des neuen Technologieforums Industrie über Reaktionsspritzgießen Aktie: Dieses neue Verfahren kombiniert Polymerisationsreaktion und Spritzgießen zeichnet sich durch eine hohe Effizienz bei der Materialmischung, eine gute Fließfähigkeit, eine flexible Rohstoffrezeptur, einen kurzen Produktionszyklus und niedrige Kosten aus und ist daher für die Herstellung großer dickwandiger Produkte geeignet.

Ursprung und Entwicklung des Reaktionsspritzgießens

Um den Anwendungsbereich der RIM-Technologie, insbesondere in der Automobilindustrie, zu erweitern, wurde gleichzeitig die Faserverstärkungstechnologie eingeführt.

RIM wurde zunächst nur für Polyurethan-Materialien verwendet, aber mit der Weiterentwicklung der Verfahrenstechnik kann RIM auch für die Verarbeitung einer Vielzahl von Materialien (wie Epoxidharz, Nylon, Polyharnstoff und Polycyclopentadien usw.) eingesetzt werden. Eine Untergruppe von RIM sind strukturelle Reaktionsspritzgießen, bei dem Fasermatten als Verstärkungsmaterial verwendet werden.

Das RIM-Verfahren für das Formen von Gummi und Metall ist ein aktuelles Forschungsthema.

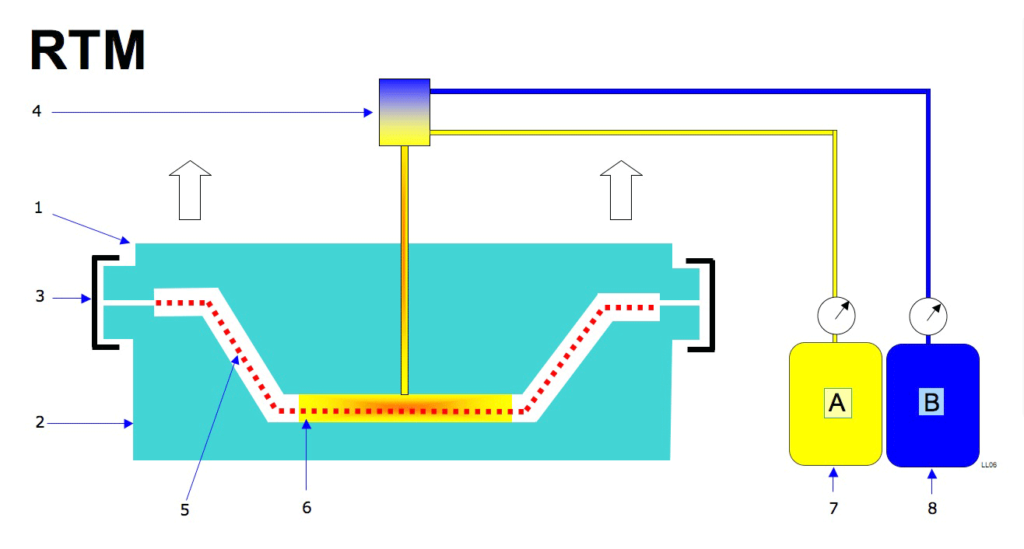

Gleichzeitig wurde die RIM-Technologie weiterentwickelt, um den Anwendungsbereich von RIM zu erweitern, die Steifigkeit und Festigkeit von RIM-Produkten zu verbessern und sie zu Strukturschaumprodukten zu machen, und die verstärkte Reaktionsspritzgießen (RRIM) und Strukturelle Reaktionsspritzgießen (SRIM)-Technologien, die speziell für das Formen von verstärkten Produkten eingesetzt werden, sind entstanden.

Die Prinzipien des RRIM- und SRIM-Formprozesses sind die gleichen wie beim RIM, der Unterschied liegt hauptsächlich in der Herstellung von faserverstärkten Verbundprodukten.

Anwendungen des Reaktionsspritzgießens

Typische RIM-Produkte sind derzeit große Produkte wie Stoßstangen, Kotflügel, Karosserieteile, Hartschaumteile für Kraftfahrzeuge, Lkw-Ladeboxen, Lkw-Mitteltüren und Hecktürbaugruppen.

Sie haben eine bessere Produktqualität, eine höhere Produktionsgeschwindigkeit und erfordern weniger Nachbearbeitung als SMC-Produkte.

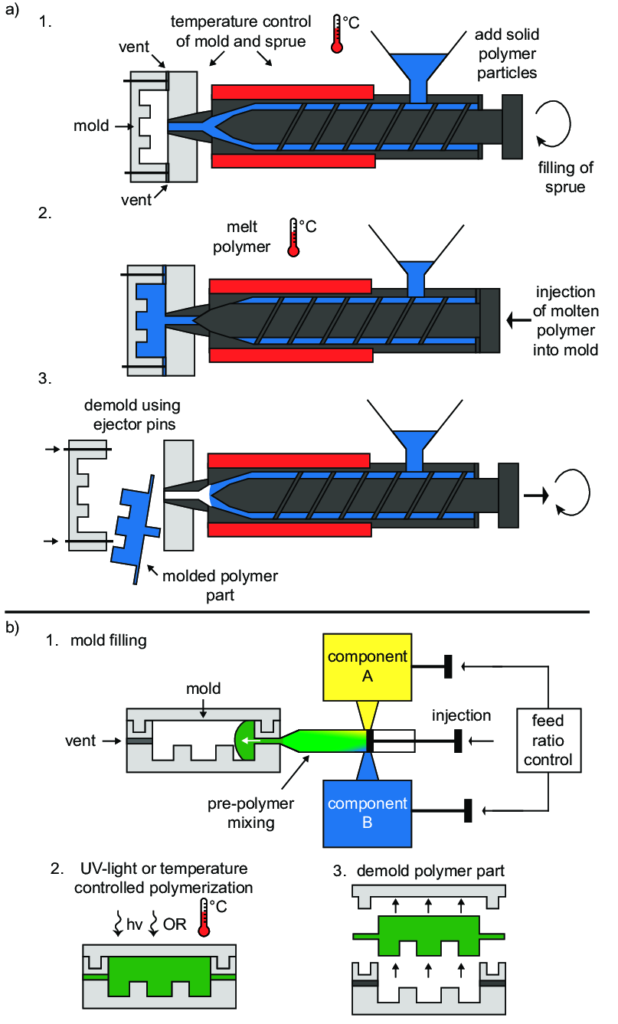

RIM-Gießverfahren

Prozess

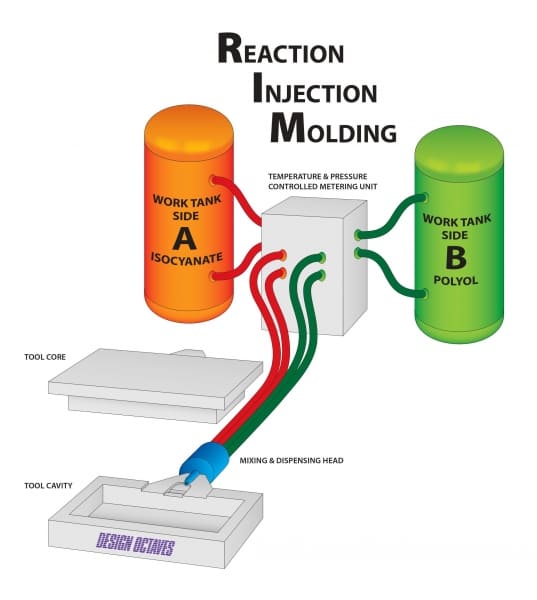

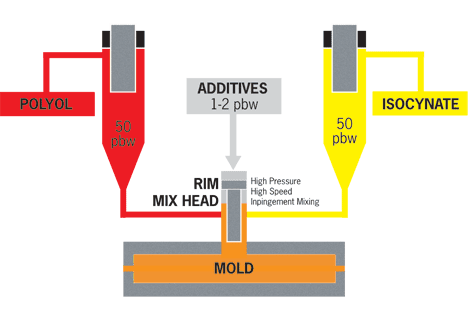

RIM-Prozess ist Monomer oder Prepolymer in flüssigem Zustand durch die Dosierpumpe in einem bestimmten Verhältnis in den Mischkopf zum Mischen.

Die Reaktionsspritzgießen Verfahren werden flüssige Polymere mit niedriger Viskosität verwendet. Diese Polymere dehnen sich aus und verdicken sich durch eine Vielzahl chemischer Reaktionen. Nachdem die Polymere in die erhitzte Form gespritzt wurden, härten sie schließlich aus.

Nach dem Einspritzen der Mischung in die Form, die schnelle Reaktion und Vernetzung Aushärtung in der Form nach der Entformung ist RIM-Produkte.

Dieser Prozess kann wie folgt vereinfacht werdenLagern → Dosieren → Mischen → Füllen der Form → Aushärten → Auswerfen → Nachbearbeiten.

Prozesskontrolle

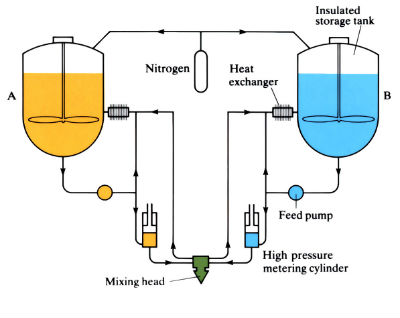

(1) Lagerung: Das bei der Zweikomponentenflüssigkeit verwendete RIM-Verfahren wird in der Regel bei einer bestimmten Temperatur in zwei getrennten Lagerbehältern gelagert, wobei die Lagerbehälter im Allgemeinen Druckbehälter sind.

Wenn nicht geformt wird, steht die Rohflüssigkeit normalerweise unter einem niedrigen Druck von 0,2 bis 0,3 MPa und zirkuliert kontinuierlich im Vorratsbehälter, Wärmetauscher und Mischkopf. Bei Polyurethan liegt die Temperatur der Rohflüssigkeit in der Regel bei 20-40 °C, und die Genauigkeit der Temperaturregelung beträgt ±1 °C.

(2) Dosierung: Die Dosierung der Zweikomponenten-Rohflüssigkeit erfolgt in der Regel über das Hydrauliksystem, das sich aus Pumpen, Ventilen und Hilfsteilen zusammensetzt (Rohrleitungssystem zur Steuerung des flüssigen Materials und Ölkreislaufsystem zur Steuerung der Arbeit des Verteilungszylinders).

Bei der Einspritzung ist es außerdem erforderlich, die Hoch- und Niederdruck-Umwandlungsvorrichtung zu durchlaufen, um den Druck in den für die Einspritzung erforderlichen Druck umzuwandeln. Die Rohflüssigkeit wird von einer hydraulischen Mengenpumpe gemessen und ausgegeben (keine Hochdruck-Industriepumpen erforderlich), die eine Dosiergenauigkeit von mindestens ±1,5% erfordert, vorzugsweise ±1%.

(3) Mischen: In der RIM-ProduktformungDie Qualität des Produkts hängt weitgehend von der Mischqualität des Mischkopfs ab, und die Produktionskapazität hängt vollständig von der Mischqualität des Mehrstrommischkopfs ab.

Generell angenommen Druck von 10.34 ~ 20.68MPa, in diesem Druckbereich eine bessere Mischwirkung zu erhalten.

(4) Formfüllung: Das Füllen mit Reaktionsinjektionsmaterial ist durch die hohe Geschwindigkeit des Materialflusses gekennzeichnet. Aus diesem Grund sollte die Viskosität der Ausgangsflüssigkeit nicht zu hoch sein, z. B. beträgt die Viskosität der Polyurethanmischung beim Befüllen der Form etwa 0,1 Pa.s.

Wenn das Materialsystem und die Form festgelegt sind, gibt es nur 2 wichtige Prozessparameter, nämlich die Formfüllzeit und die Rohmaterialtemperatur. Die Anfangstemperatur des Polyurethanmaterials darf 90℃ nicht überschreiten, und die durchschnittliche Fließgeschwindigkeit in der Kavität darf im Allgemeinen 0,5 m/s nicht überschreiten.

(5) AushärtungPolyurethan-Zweikomponenten-Gemisch hat eine hohe Reaktivität nach dem Einspritzen in den Formhohlraum und kann in sehr kurzer Zeit ausgehärtet und geformt werden.

Aufgrund der schlechten Wärmeleitfähigkeit von Kunststoffen kann jedoch ein Großteil der Reaktionswärme nicht rechtzeitig abgeführt werden, so dass die Innentemperatur des geformten Materials viel höher ist als die Oberflächentemperatur, was zur Aushärtung des geformten Materials von innen nach außen führt.

Um zu verhindern, dass die Temperatur im Inneren der Kavität zu hoch wird (nicht höher als die thermische Zersetzungstemperatur des Harzes), sollte die Wärmeübertragungsfunktion der Form zur Verteilung der Wärme voll genutzt werden.

Die Aushärtungszeit im Inneren des Reaktionsspritzgussform wird hauptsächlich durch die Rezeptur des geformten Materials und die Größe des Produkts bestimmt. Außerdem ist eine Wärmebehandlung erforderlich, nachdem die Reaktion Injektionsprodukt aus der Form genommen wird.

Die Wärmebehandlung hat zwei Funktionen: die eine ist die Ergänzung der Aushärtung, die andere das Einbrennen nach dem Lackieren, um einen festen Schutz- oder Dekorationsfilm auf der Oberfläche des Produkts zu bilden.

RIM-Formen und Produktdesign

Formenbau

(1) Gießsystem: Das Gießsystem, das auch als "Einspritzsystem" bezeichnet wird, besteht aus Schiebern, Rinnen und Entlüftungsöffnungen. Unter RIM-Form Die Form und die Höhe des Anschnitts hängen von der Wandstärke und dem Fließverhalten der Formteile ab.

Bei Werkzeugen mit großem Fassungsvermögen wird in der Regel ein gerader Stabanschnitt bevorzugt, während bei Werkzeugen mit kleinem Fassungsvermögen ein Fächeranschnitt vorzuziehen ist.

Der Hauptkanal sollte direkt auf der Form liegen, wobei darauf zu achten ist, dass der Kanal so angeordnet wird, dass das Material vom untersten Teil des Produktquerschnitts in den Hohlraum gelangt.

Das Entlüftungsloch sollte sich am Ende des Materialflusses befinden, damit die Luft während des Einspritzens aus dem Hohlraum verdrängt werden kann.

(2) System zur Kontrolle der Werkzeugtemperatur: Hier ist nur die RIM Metallform als Beispiel zu erklären. Die Methode zur Steuerung der Formtemperatur besteht normalerweise darin, eine Hülse in der Form zu vergraben und Wasser zum Erhitzen oder Kühlen der Form durchzuleiten.

Die Dicke der Metallform sollte 50 mm betragen, und der Abstand des Gehäuses sollte je nach dem verarbeiteten Harz unterschiedlich sein.

Normalerweise ist die Formtemperatur von Polyurethan RIM 40~80℃, und die Formtemperatur Kontrolle Genauigkeit ist ±4℃, vorzugsweise ±1℃. Der Gehäuseabstand beträgt 80~100mm, und der Abstand zwischen dem Kühlloch und der Formhohlraumwand sollte 9,5mm betragen.

(3) TrennflächeEs gibt eine allgemeine Anforderung für die Lage der Trennfläche, d.h. die Lage der Trennfläche befindet sich etwas unterhalb der Kontur des zu bearbeitenden Teils, so dass sich das Material ausdehnt und den Hohlraum füllt, so dass die Restluft im Hohlraum nach außen gelangt.

Produktdesign

(1) Dicke des Produkts: wie herkömmliche gespritzte Produkte, in der Ausführung der unterschiedlichen Wandstärken von RIM-ProdukteAußerdem sollte eine zu dicke oder zu dünne Wandstärke vermieden werden.

Nehmen Sie Polyurethanschaum RIM-Produkte Die konventionelle Wanddicke sollte z.B. bei 6,35~12,7mm liegen, wenn die Wanddicke größer als 12,7mm oder kleiner als 3,17mm ist, sollten entsprechende Abhilfemaßnahmen getroffen werden.

(2) Verstärkung: Der Zweck der Verwendung von Bewehrung ist es, die Steifigkeit und Härte des Produkts zu verbessern. Es sollten dünne und lange Bewehrungen verwendet werden, dicke und kurze Bewehrungen sind zu vermeiden.

Das Abbinden der Bewehrung sollte zusammen mit dem Materialfluss erfolgen, um die Gasentwicklung während des Materialflusses nicht zu beeinträchtigen.

(3) Neigung freigeben: RIM-Produkt Freisetzungsneigung sollte 2 ° gewählt werden, zu groß oder zu klein sind nicht förderlich für die Produktfreigabe.

(4) Abgerundete Ecken: RIM-Produkte des inneren Eckradius darf nicht weniger als 3,175 mm betragen, der äußere Eckradius darf nicht weniger als 1,578 mm betragen.

(5) Stoßstange: Der Höcker sollte eine Entformungsschräge von 2° aufweisen und entlang des Umfangs des Teils der Innenrippe angeordnet sein. Wenn die Konstruktionshöhe des Höckers 6,57 mm überschreitet, muss er durch eine Stützplatte ergänzt werden.

Die Position der Positioniergewinde und der selbstschneidenden Gewinde muss beim Einformen in das Einführungsloch genau bestimmt werden. Die Größe des Ansatzes und des Einführungslochs haben einen großen Einfluss auf die Trennfestigkeit und sollten berücksichtigt werden.

Der Unterschied zwischen Reaktionsgießen und Spritzgießen

Die Reaktionsgießverfahren unterscheiden sich von den Standard Spritzgießen in einem wichtigen Punkt: Das Material, das für den Formgebungsprozess verwendet wird, erfordert eine Aushärtungsphase, während sich das Material noch in der Form befindet.

Das verwendete Formmaterial für Reaktionsspritzgießen hat einen besonderen Vorteil gegenüber dem Material, das in traditionellen Spritzgießen für diesen Prozess. Andererseits, Reaktionsspritzgießen erfordert mehr Zeit und teure Formmaterialien.

In den meisten Fällen wird die flüssige Formulierung in ein Reservoir geleitet, wo sie erhitzt und dann gemischt wird, und dann in einen vorgefertigten Hohlraum, die so genannte Form, gegeben, wo sie abkühlt und aushärtet.

Die Form wird hergestellt in einem separaten Verfahren und ist in der Regel abnehmbar, so dass mehrere Teile in einem einzigen traditionellen Verfahren hergestellt werden können Spritzgießen Maschine. Das gehärtete Objekt wird entnommen und in einen Bereich gebracht, wo es gehärtet und weiter gehärtet wird.