Kundenspezifische PS-Spritzgießerei

Erfahren Sie alles über das Spritzgießen von PS (Polystyrol), einschließlich seiner Materialeigenschaften, Verarbeitungstipps und gängiger Anwendungen in Branchen wie Konsumgüter, Elektronik und Verpackung.

Ressourcen für den vollständigen Leitfaden zum PS-Spritzgießen

Was ist Polystyrol (PS)?

Polystyrol (PS) ist ein synthetisches thermoplastisches Polymer, das aus dem Monomer Styrol, einem aus Erdöl gewonnenen flüssigen Kohlenwasserstoff, hergestellt wird. Aufgrund seines geringen Gewichts, seiner Kosteneffizienz und seiner vielseitigen Eigenschaften wird es in zahlreichen Branchen eingesetzt. PS ist in verschiedenen Formen erhältlich und wird in Anwendungen von Verpackungsmaterialien bis hin zu Isolierungen und Einweg-Konsumgütern verwendet.

Polystyrol ist ein vielseitiges und wirtschaftliches Material mit Anwendungen in der Verpackungs-, Bau- und Konsumgüterindustrie. Seine Auswirkungen auf die Umwelt erfordern jedoch eine sorgfältige Handhabung, Recyclinginitiativen und nachhaltige Alternativen für eine grünere Zukunft.

Was sind die verschiedenen Arten von PS-Materialien?

Polystyrol (PS) ist ein vielseitiges synthetisches Polymer mit verschiedenen Formen, die auf bestimmte Anwendungen zugeschnitten sind. Diese Typen unterscheiden sich in ihren Eigenschaften, Verarbeitungsmethoden und ihrer Verwendung.

1. Feste Polystyrol-Typen:

① Allzweck-Polystyrol (GPPS):

GPPS ist klar, starr, spröde und leicht und bietet hohe Transparenz, gute elektrische Isolierung und eine glänzende Oberfläche. Es wird häufig für Lebensmittelbehälter, Einwegbesteck, CD/DVD-Hüllen und transparente Elektronikgehäuse verwendet.

② Hochschlagfestes Polystyrol (HIPS):

HIPS ist mit kautschukartigem Polybutadien modifiziert, wodurch es weniger spröde und stoßfester wird und ein undurchsichtiges Aussehen sowie eine gute Verarbeitbarkeit aufweist. Es ist ideal für Kühlschrankauskleidungen, Spielzeug, medizinische Schalen und Elektronikgehäuse, bei denen es auf Haltbarkeit ankommt.

③ Syndiotaktisches Polystyrol (SPS):

SPS hat eine kristalline Struktur mit höherer Hitzebeständigkeit und chemischer Stabilität im Vergleich zu GPPS und HIPS. Es wird häufig in technischen Anwendungen wie Getrieben, Lagern und Hochtemperatur- oder chemisch exponierten Komponenten verwendet.

2. Geschäumtes Polystyrol Typen:

① Expandiertes Polystyrol (EPS):

EPS ist ein leichtes Material mit ausgezeichneten Wärmeisolierungs- und Dämpfungseigenschaften, das durch Aufschäumen von Polystyrolkügelchen mit Dampf und Gas entsteht. Es wird häufig für Verpackungsmaterialien wie Schaumstoff-Erdnüsse, Gebäudedämmung und Einweg-Schaumstoffbecher und -teller verwendet.

② Extrudiertes Polystyrol (XPS):

XPS ist dichter als EPS, hat eine glattere Oberfläche, einen besseren Wärmewiderstand und eine geschlossenzellige Struktur, die eine bessere Feuchtigkeitsbeständigkeit bietet. Es wird häufig für Dämmplatten im Bauwesen, Fußbodenheizungsplatten und architektonische Modelle verwendet.

③ Polystyrol-Schaumstoffplatten (PSFB):

PSFB ist ein harter, leichter Schaumstoff mit guten Wärme- und Schalldämmeigenschaften, der sich für die Isolierung von Wänden und Dächern sowie für verschiedene Bauanwendungen eignet.

3. Spezielle Polystyrol-Typen:

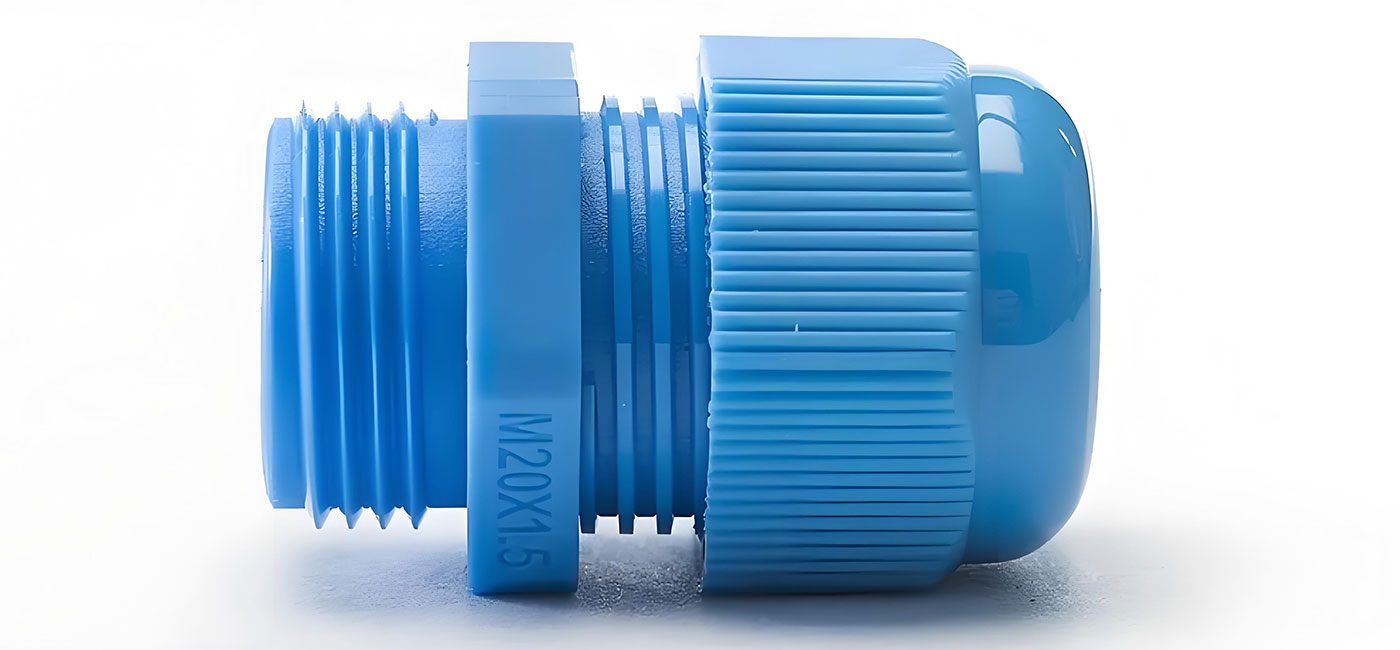

① Spritzgegossenes Polystyrol (IMPS):

IMPS bietet hohe Präzision, Festigkeit und eine glatte Oberflächenbeschaffenheit, die durch Spritzgießen erreicht wird, was es ideal für Automobilteile, medizinische Geräte und hochpräzise Werkzeuge macht.

② Geblasenes Polystyrol (BPS):

BPS ist ein leichter Schaumstoff, der durch ein Blasverfahren verarbeitet wird und häufig für Schaumstoffbecher und leichte Verpackungsbehälter verwendet wird.

③ Gegossenes Polystyrol (CPS):

CPS ist ein hochfestes, präzises Material, das durch Gießen verarbeitet wird und sich daher für Anwendungen wie optische Komponenten und Präzisionsinstrumente eignet.

④ Polystyrol-Pellets (PSP):

PSP bestehen aus kleinen Kügelchen oder Pellets, die als Rohmaterial für die Herstellung anderer PS-Produkte dienen, darunter Dämmstoffe und verschiedene Arten von Verpackungen.

⑤ Poly(styrol-co-methylmethacrylat) (PSMMA):

PSMMA ist ein Copolymer mit erhöhter UV-Beständigkeit, chemischer Stabilität und optischer Klarheit, das häufig für Außenbeschilderungen, optische Linsen und andere hochgradig transparente Anwendungen verwendet wird.

4. Zusammenfassende Tabelle:

| Typ | Eigenschaften | Anwendungen |

|---|---|---|

| Allzweck-PS (GPPS) | Klar, spröde und glänzend | Transparente Behälter, Einweggeschirr |

| Hochschlagfestes PS (HIPS) | Schlagfest, undurchsichtig | Gerätegehäuse, Spielzeug, medizinische Tabletts |

| Erweitertes PS (EPS) | Leichtes Gewicht, gute Isolierung | Verpackungsmaterialien, Gebäudeisolierung |

| Extrudiertes PS (XPS) | Dicht, glatt, bessere Wärmebeständigkeit | Dämmplatten, Architekturmodelle |

| Syndiotaktisches PS (SPS) | Hitzebeständig, chemisch stabil | Technische Kunststoffe, Hochtemperaturanwendungen |

| Spritzgegossenes PS (IMPS) | Stark, präzise | Automobilindustrie, medizinische Geräte |

| Durchgebrannte PS (BPS) | Leicht, schaumstoffartig | Schaumstoffbecher, Verpackungsbehälter |

| Gegossenes PS (CPS) | Hohe Festigkeit, Präzision | Optische Komponenten, Präzisionswerkzeuge |

| Polystyrol-Pellets (PSP) | Rohmaterial, vielseitig | Produktion von Verpackungen, Herstellung von Isolierungen |

| PSMMA | UV-beständig, hohe Klarheit | Optische Linsen, Außenbeschilderung |

Was sind die Merkmale von PS?

Polystyrol (PS) ist ein thermoplastisches Polymer, das für seine Vielseitigkeit und Anwendbarkeit in verschiedenen Branchen bekannt ist. Im Folgenden finden Sie eine detaillierte Zusammenstellung seiner Eigenschaften, die die wichtigsten Aspekte der physikalischen, mechanischen, chemischen und verarbeitungstechnischen Eigenschaften kombiniert, um ein umfassendes Verständnis des Materials zu vermitteln.

1. Physikalische Eigenschaften:

① Dichte: Leicht mit einer Dichte von ca. 1,05-1,10 g/cm³ und damit ideal für Anwendungen, die ein geringes Gewicht erfordern.

② Transparenz: Allzweck-PS (GPPS) ist von Natur aus transparent und bietet eine hohe Lichtdurchlässigkeit, geeignet für optische und Display-Anwendungen.

③ Steifigkeit und Sprödigkeit: PS ist steif und unter Belastung spröde, obwohl HIPS (High-Impact Polystyrene), eine kautschukmodifizierte Variante, die Zähigkeit erhöht.

④ Oberflächenbehandlung: Natürlich glänzend, für eine attraktive Ästhetik.

⑤ Thermische Eigenschaften: PS hat eine Glasübergangstemperatur (Tg) von ca. 100°C, einen Erweichungspunkt zwischen 90°C und 100°C und einen Schmelzpunkt von 240°C bis 250°C. Damit ist es für Hochtemperaturprozesse geeignet, aber nicht für eine Langzeitbelastung.

2. Mechanische Eigenschaften:

① Festigkeit: Mäßige Zugfestigkeit (~28 MPa) mit Flexibilität bei modifizierten Sorten wie HIPS.

② Schlagzähigkeit: Standard-PS ist spröde, aber HIPS verbessert die Schlagfestigkeit erheblich und eignet sich daher für langlebige Güter.

③ Biegemodul: ~1930 MPa, was auf eine gute Steifigkeit für strukturelle Anwendungen hinweist.

④ Abriebfestigkeit: Mäßig, gewährleistet Langlebigkeit unter Verschleißbedingungen.

3. Thermische Eigenschaften:

① Hitzebeständigkeit: Kann mäßiger Hitze ohne Verformung standhalten, geeignet für Anwendungen wie Einwegbecher und -schalen.

② Thermische Isolierung: Expandiertes Polystyrol (EPS) ist ein hervorragender Dämmstoff, der häufig im Bauwesen und bei Verpackungen verwendet wird.

③ UV-Beständigkeit: Bietet eine gute Beständigkeit gegen UV-Licht und ist daher für Außenanwendungen geeignet, wenn Zusatzstoffe verwendet werden.

4. Chemische Eigenschaften:

① Chemische Beständigkeit: PS ist gegen viele Säuren, Laugen und Salze beständig, aber empfindlich gegenüber organischen Lösungsmitteln wie Ketonen, Estern und Kohlenwasserstoffen.

② Geringe Feuchtigkeitsabsorption: Ideal für den Einsatz in feuchten Umgebungen, um Komponenten vor Wasserschäden zu schützen.

③ Chemische Beständigkeit: Widerstandsfähig gegen Abbau und Erhaltung der Integrität in chemisch schwierigen Umgebungen.

5. Elektrische Eigenschaften:

① Ausgezeichnete Isolierung: Eine Dielektrizitätskonstante von 3,0-3,2 sorgt für Zuverlässigkeit bei elektrischen Komponenten.

② Luftfeuchtigkeitstoleranz: Behält seine Leistung auch bei hoher Luftfeuchtigkeit bei, ideal für elektronische Anwendungen.

6. Verarbeitungsmerkmale:

① Leichte Verarbeitung: PS lässt sich leicht formen, extrudieren und thermoformen. Die niedrige Viskosität der Schmelze ermöglicht eine effiziente Produktion und eine hochwertige Oberflächenbehandlung.

② Dimensionsstabilität: Minimale Schrumpfung (0,6%-0,8%), was die Genauigkeit der Formteile gewährleistet.

③ Wiederverwertbarkeit: PS ist recycelbar, allerdings ist eine sorgfältige Sortierung und Verarbeitung erforderlich.

Was sind die Eigenschaften von PS?

Polystyrol (PS) ist ein weit verbreiteter thermoplastischer Kunststoff, der aufgrund seiner guten physikalischen Eigenschaften und Verarbeitungsmerkmale in vielen Industriezweigen eingesetzt wird. Das Verständnis der wichtigsten Leistungsparameter von PS-Materialien wird dazu beitragen, seine Anwendbarkeit und Vorteile in verschiedenen Anwendungen besser zu bewerten.

| Eigentum | Metroc | Englisch |

|---|---|---|

| Dichte | 0,0130 - 1,18 g/cc | 0,000470 - 0,0426 lb/in³ |

| Wasserabsorption | 0.000 - 0.100 % | 0.000 - 0.100 % |

| Partikelgröße | 2000 - 4000 µm | 2000 - 4000 µm |

| Schmelzfluss | 1,20 - 100 g/10 min | 1,20 - 100 g/10 min |

| Härte, Rockwell L | 48.0 - 82.0 | 48.0 - 82.0 |

| Härte, Rockwell M | 35.0 - 80.0 | 35.0 - 80.0 |

| Härte, Rockwell R | 71.0 - 120 | 71.0 - 120 |

| Elektrischer spezifischer Widerstand | 1e+05 - 1.00e+18 Ohm-cm | 1e+05 - 1.00e+18 Ohm-cm |

| Oberflächenwiderstand | 10000 - 1,00e+16 Ohm | 10000 - 1,00e+16 Ohm |

| Dielektrizitätskonstante | 2.00 - 2.70 | 2.00 - 2.70 |

| Dielektrische Festigkeit | 19,7 - 160 kV/mm | 500 - 4060 kV/in |

| Brechungsindex | 1.59 - 1.59 | 1.59 - 1.59 |

| Dunst | 0.350 - 88.0 % | 0.350 - 88.0 % |

| Übertragung, Sichtbar | 1.00 - 92.0 % | 1.00 - 92.0 % |

| Verarbeitungstemperatur | 190 - 300 ℃ | 374 - 572 ℉ |

| Schmelztemperatur | 40.0 - 280 ℃ | 104 - 536 ℉ |

| Temperatur der Form | 10.0 - 82.0 ℃ | 50.0 - 180 ℉ |

| Einspritzgeschwindigkeit | 200 mm/sec | 7,87 in/sec |

| Trocknungstemperatur | 60.0 - 85.0 ℃ | 140 - 185 ℉ |

| Feuchtigkeitsgehalt | 0.0300 - 0.250 % | 0.0300 - 0.250 % |

Können PS-Materialien spritzgegossen werden?

Ja, Polystyrol (PS) kann tatsächlich spritzgegossen werden, und dieses Verfahren wird aufgrund der vorteilhaften Eigenschaften und Verarbeitungsmerkmale von PS häufig eingesetzt. Beim Spritzgießen wird geschmolzener Kunststoff in eine Form gespritzt, um bestimmte Formen zu schaffen. Als thermoplastischer Kunststoff kann PS mehrfach geschmolzen und umgeformt werden und eignet sich daher hervorragend für dieses Verfahren.

PS ist bekannt für seine gute Fließfähigkeit und seine hervorragenden Verarbeitungseigenschaften, die es ideal für das Spritzgießen machen. Darüber hinaus lässt es sich leicht einfärben und weist eine gute Dimensionsstabilität auf, was für die Herstellung hochwertiger Formteile entscheidend ist.

Verarbeitungsbedingungen:

Für die Verarbeitung von PS werden die folgenden Bedingungen empfohlen:

1. Schmelztemperatur: PS schmilzt zwischen 180°C und 270°C, wobei flammhemmende Typen eine niedrigere Obergrenze (etwa 250°C) erfordern.

2. Formtemperatur: Die ideale Formtemperatur liegt zwischen 20°C und 70°C, um eine ordnungsgemäße Abkühlung und Verfestigung zu gewährleisten.

3. Einspritzdruck: Typische Einspritzdrücke reichen von 20 bis 150 MPa, je nach Konstruktion und Anwendung des Teils.

4. Trocknen: PS hat eine geringe Feuchtigkeitsaufnahme (0,02% bis 0,03%) und muss normalerweise vor dem Formen nicht getrocknet werden. Falls erforderlich, kann es jedoch bei 80 °C für 2-3 Stunden getrocknet werden.

Was sind die wichtigsten Aspekte beim PS-Spritzgießen?

Beim Spritzgießen von Polystyrol (PS) müssen mehrere Schlüsselfaktoren sorgfältig berücksichtigt werden, um die erfolgreiche Produktion hochwertiger Teile zu gewährleisten. Im Folgenden finden Sie eine umfassende Übersicht, die wichtige Aspekte der Materialeigenschaften, der Werkzeugkonstruktion, der Verarbeitungsparameter und der Qualitätskontrolle kombiniert:

1. Materialeigenschaften und Auswahl:

① Schmelztemperatur: PS schmilzt bei Temperaturen zwischen 180°C und 280°C. Die Aufrechterhaltung einer angemessenen Schmelztemperatur ist entscheidend, um eine Zersetzung zu verhindern und einen gleichmäßigen Fluss zu gewährleisten.

② Viskosität und Fließfähigkeit: PS hat eine niedrige Viskosität und eine ausgezeichnete Fließfähigkeit, wodurch es sich für die Herstellung komplexer Formen mit minimalem Aufwand eignet. Diese Eigenschaft ist vorteilhaft für eine gleichmäßige Formfüllung und trägt zur Reduzierung der Zykluszeit bei.

③ Schrumpfungsrate: Polystyrol erfährt beim Abkühlen eine Schrumpfung von etwa 0,2% bis 0,8%. Diese Schrumpfung sollte bei der Konstruktion der Form berücksichtigt werden, um die Maßhaltigkeit des Endprodukts zu gewährleisten.

2. Formgestaltung:

① Formtemperatur: Die ideale Werkzeugtemperatur für das PS-Spritzgießen liegt zwischen 20°C und 70°C. Eine ordnungsgemäße Temperaturregelung gewährleistet die richtige Kristallinität, das richtige Schwindungsverhalten und die Gesamtqualität der Teile.

② Anschnitt und Entlüftung: Die Form sollte über ein gut durchdachtes Anschnittsystem verfügen, das eine gleichmäßige Befüllung und Entlüftung gewährleistet, um Lufteinschlüsse und Fließspuren zu vermeiden. Dies ist wichtig, um Defekte wie Brandflecken oder Hohlräume zu vermeiden.

③ Entformungsschrägen: Entformungswinkel, typischerweise 1,5° pro 0,001" texturierter Tiefe, erleichtern das einfache Auswerfen des Teils aus der Form und minimieren das Risiko einer Beschädigung beim Auswerfen.

④ Kühlsystem: Eine effiziente Kühlung ist entscheidend, um eine gleichmäßige Erstarrung zu gewährleisten und Verzug zu verhindern. Ein ausgewogenes Kühlsystem minimiert die Zykluszeit und reduziert Defekte, die durch ungleichmäßige Kühlung entstehen.

3. Injektionsparameter:

① Einspritzdruck: PS erfordert im Vergleich zu höher viskosen Materialien einen geringeren Einspritzdruck. Die Einspritzdrücke liegen in der Regel zwischen 70 und 150 MPa, was zur Verringerung der inneren Spannungen in den Formteilen beiträgt.

② Einspritzgeschwindigkeit: Hohe Einspritzgeschwindigkeiten werden empfohlen, um eine schnelle Füllung der Form zu gewährleisten. Dies hilft, die Zykluszeiten zu minimieren und die Dichte der Teile zu verbessern. Eine zu hohe Geschwindigkeit kann jedoch zu Defekten wie Fließlinien und Brandflecken führen und muss daher sorgfältig kontrolliert werden.

4. Teil Design:

① Wanddicke: Polystyrolteile sollten eine gleichmäßige Wandstärke aufweisen, um Verformungen oder übermäßige Schrumpfung zu vermeiden. Schwankungen in der Wanddicke, insbesondere bei großen Teilen, sollten minimiert werden.

② Rippen und Merkmale: Rippen und andere Merkmale sollten so gestaltet sein, dass Spannungskonzentrationen vermieden werden. PS ist ein sprödes Material, daher sollten die Teile bei Bedarf verstärkt werden, um Risse oder Brüche zu vermeiden.

5. Verzug und Verwerfung:

① Minimierung von Verzug: Verzug und Verwerfungen können durch ungleichmäßige Kühlung oder Probleme bei der Werkzeugkonstruktion entstehen. Um dies zu minimieren, sorgen Sie für eine gleichmäßige Wandstärke, optimieren Sie die Kühlung und konstruieren Sie Formen mit geeigneter Entlüftung und Anschnittplatzierung.

② Stressabbau: PS kann für innere Spannungen anfällig sein, die im Laufe der Zeit zu Verformungen führen können. Behandlungen nach dem Gießen wie Glühen oder Bestrahlung mit Infrarotlampen können dazu beitragen, diese Spannungen zu verringern.

6. Abkühlung und Zykluszeit:

① Abkühlzeit: Die Abkühlung ist eine kritische Phase, die sich auf die Teilequalität und die Zykluszeit auswirkt. Eine unzureichende Abkühlung kann zu Verzug führen, während eine übermäßige Abkühlung die Zykluszeit erhöht und die Produktionseffizienz verringert. Eine ordnungsgemäße Steuerung der Abkühlzeit gewährleistet eine gleichmäßige Erstarrung und eine optimale Festigkeit der Teile.

② Zykluszeit-Optimierung: Die schnelle Abkühlung von PS führt im Allgemeinen zu kürzeren Zykluszeiten, aber es ist wichtig, die Abkühlung mit dem Werkzeugdesign und der Teilegeometrie abzustimmen, um die Produktionseffizienz zu optimieren.

7. Verarbeitung nach dem Spritzgießen:

① Beschneiden und Entgraten: Nachbearbeitungen nach dem Gießen, wie z. B. das Beschneiden von Graten oder Anschnitten und Entgraten, können aus ästhetischen Gründen oder um sicherzustellen, dass das Teil den Spezifikationen entspricht, notwendig sein. Es ist jedoch wichtig, die Teile sorgfältig zu behandeln, um die Leistungsfähigkeit des Materials nicht zu beeinträchtigen.

② Endbearbeitungstechniken: Je nach Verwendungszweck des Teils können Verfahren wie Polieren, Lackieren oder Beschichten erforderlich sein, um die gewünschte Oberflächenbeschaffenheit zu erzielen. PS kann eine glänzende Oberfläche erzielen, ist aber auch anfällig für Kratzer, weshalb Oberflächenbehandlungen in Betracht gezogen werden sollten.

8. Qualitätskontrolle und Überwachung:

① Parameterüberwachung: Die kontinuierliche Überwachung von Parametern wie Schmelzetemperatur, Einspritzdruck und Kühlzeit ist entscheidend für die Aufrechterhaltung einer qualitativ hochwertigen Produktion. Moderne Steuerungssysteme können in Echtzeit Anpassungen vornehmen, um den Gießprozess zu optimieren und Fehler zu reduzieren.

② Routinewartung: Die regelmäßige Wartung von Werkzeugen und Spritzgießmaschinen ist für die Aufrechterhaltung der Produktionseffizienz und Teilequalität unerlässlich. Werkzeugverschleiß oder Ausrichtungsfehler der Maschine können zu Unstimmigkeiten bei den Abmessungen der Teile und der Gesamtleistung führen.

9. Prüfung der Materialeigenschaften:

① Schlagzähigkeit und Festigkeit: PS-Teile sollten auf Schlagzähigkeit und Zugfestigkeit geprüft werden, um sicherzustellen, dass sie die erforderlichen Spezifikationen erfüllen. Dies ist besonders wichtig bei Anwendungen, bei denen das Teil mechanischen Belastungen ausgesetzt ist.

② Thermische Stabilität: Das Material sollte auch auf seine thermische Stabilität geprüft werden, insbesondere wenn die Teile für Hochtemperaturanwendungen bestimmt sind. PS hat eine begrenzte Wärmebeständigkeit und ist nicht für Umgebungen mit hohen Temperaturen geeignet.

Ressourcen für den vollständigen Leitfaden PS-Spritzgießfertigung

Konstruktionsrichtlinien für das PS-Spritzgießen

Beim Spritzgießen von PS (Polystyrol) ist die richtige Konstruktion entscheidend für die Qualität des Endprodukts. Von der Teilegeometrie bis zur Materialauswahl wirkt sich jede Konstruktionsentscheidung auf die Leistungsfähigkeit der Form und die Eigenschaften des Endprodukts aus. Um Produktionsfehler wie Verzug, Schrumpfung und unebene Oberflächen zu minimieren, müssen Konstrukteure verschiedene Faktoren sorgfältig berücksichtigen. Nachfolgend finden Sie die Konstruktionsrichtlinien für das PS-Spritzgießen, die wichtige Aspekte wie Wandstärke, Anschnittposition, Rippen- und Nabendesign und mehr abdecken. Die Einhaltung dieser Richtlinien trägt zur Optimierung des Konstruktionsprozesses bei und gewährleistet eine reibungslose Produktion und qualitativ hochwertige Endprodukte.

1. Geometrie des Teils:

① Einfaches und symmetrisches Design: Um Verzug und Verformung zu minimieren, sollte die Geometrie des Teils einfach und symmetrisch sein. Komplexe, asymmetrische Formen können eine ungleichmäßige Materialverteilung und Abkühlung verursachen, was zu Defekten führt.

② Vermeiden Sie scharfe Ecken: Scharfe Ecken und Kanten sollten vermieden werden, da sie Spannungskonzentrationen erzeugen können, die zu Rissen oder zum Versagen des Teils führen können. Verwenden Sie abgerundete Ecken und Kanten, um die Spannung gleichmäßiger zu verteilen und die Festigkeit des Teils zu verbessern.

③ Radiusieren und Verrunden: Das Anbringen von Radien in Ecken oder an Übergängen zwischen Oberflächen reduziert Spannungskonzentrationen und verbessert den Formfluss, was sowohl die Haltbarkeit als auch die Ästhetik des Teils verbessert.

2. Tor Standort:

① Verzug minimieren: Platzieren Sie den Anschnitt strategisch, um eine gleichmäßige Füllung der Form zu gewährleisten und dadurch Verzug oder Verwerfungen zu minimieren. Die Anschnitte sollten in Bereichen positioniert werden, in denen der Materialfluss gleichmäßig ist und ein einfaches Auswerfen ermöglicht.

② Optimale Positionierung: Vermeiden Sie es, den Anschnitt in Bereichen zu platzieren, die übermäßige Spannungen verursachen oder die Funktionalität des Teils beeinträchtigen könnten. Anschnittmarken sollten dort platziert werden, wo sie am wenigsten sichtbar sind oder das Design des Teils beeinträchtigen.

③ Überlegungen zum Auswurf: Wählen Sie die Anschnittstellen so, dass ein reibungsloser Auswurf der Teile möglich ist und das Risiko einer Verformung oder eines Festklebens reduziert wird.

3. Wanddicke:

① Konsistenz: Eine gleichmäßige Wandstärke über das gesamte Teil ist entscheidend, um eine gleichmäßige Abkühlung zu gewährleisten und den Verzug zu minimieren. Schwankungen in der Wanddicke können zu ungleichmäßigen Abkühlungsraten führen, was Einfallstellen, Verzug oder Instabilität der Abmessungen zur Folge hat.

② Empfohlener Bereich: Die Wanddicke beim PS-Spritzgießen reicht in der Regel von 0,76 mm bis 5,1 mm, wobei die optimale Dicke bei 2-3 mm liegt. Bei großen Teilen sollten allmähliche Übergänge in der Dicke (nicht mehr als 25% Unterschied) verwendet werden, um Defekte zu vermeiden.

③ Vermeiden Sie dünne Wände: Dünne Wände können zu Verformungen führen, während zu dicke Wände die Zykluszeiten und den Materialverbrauch erhöhen können. Für optimale Ergebnisse wird eine Mindestwandstärke von 0,5 mm empfohlen.

4. Entwurfswinkel:

① Einfacher Auswurf: Der Entformungswinkel ist für das Auswerfen der Teile entscheidend. Ein Entformungswinkel von 1° bis 2° wird für die meisten Oberflächen empfohlen. Bei strukturierten Oberflächen oder Bereichen mit komplizierteren Mustern kann ein Entformungswinkel von 3° bis 5° erforderlich sein.

② Oberflächenvariationen: Die Anforderungen an den Schräglagenwinkel variieren je nach Oberflächenbeschaffenheit und Ausrichtung:

- Nahezu vertikale Flächen: 0,5°

- Gemeinsame Oberflächen: 1° bis 2°

- Absperrflächen: 3° oder mehr

③ Texturierte Oberflächen: 5° oder mehr, je nach Texturtiefe.

④ Vermeiden Sie Übertreibungen: Entformungswinkel von mehr als 2° können zu Verformungen der Teile und damit zu kosmetischen und funktionellen Mängeln führen.

5. Rippe und Boss Design:

① Rippen zur Verstärkung: Verwenden Sie Rippen, um schwache Abschnitte des Teils zu verstärken. Die Rippendicke sollte 50% bis 60% der Wanddicke betragen, um Einfallstellen zu vermeiden und die Festigkeit zu erhalten, ohne das Gewicht des Teils zu erhöhen.

② Konstruktion der Naben: Stellen Sie sicher, dass die Aufsätze die richtige Größe haben und so platziert sind, dass eine ordnungsgemäße Montage und strukturelle Integrität gewährleistet ist. Vermeiden Sie die Verwendung von zu dünnen oder zu dicken Aufsätzen, da dies zu Verformungsproblemen führen kann.

③ Verzug minimieren: Die richtige Platzierung von Rippen und Vorsprüngen kann die Steifigkeit und Festigkeit erhöhen, aber eine unsachgemäße Platzierung kann zu übermäßigem Verzug oder Verwerfung führen.

6. Bohrung Design:

① Größe der Löcher: Um die Montage zu erleichtern und die Unversehrtheit des Teils zu gewährleisten, sollten die Löcher etwas größer sein als die Schraube oder der Stift, die für die Montage verwendet werden. Ein Mindestdurchmesser von 1,5 mm wird empfohlen, um Spannungskonzentrationen zu vermeiden.

② Vermeiden Sie kleine Löcher: Zu kleine Löcher können zum Versagen des Teils führen, insbesondere wenn sie nicht ausgerichtet sind oder nicht mit den richtigen Toleranzen gefertigt wurden. Größere Löcher erleichtern auch das Füllen der Form und verringern die Spannungskonzentration.

7. Oberflächengüte:

① Gleichmäßige Oberfläche: Ein einheitliches Oberflächenfinish ist sowohl für die Ästhetik als auch für die Leistung entscheidend. Die Oberfläche sollte je nach Anwendung gewählt werden. Eine glatte Oberfläche ist oft für dekorative Teile erforderlich, während strukturierte Oberflächen für funktionale oder griffige Anwendungen notwendig sein können.

② Vermeiden Sie extreme Rauheit oder Glätte: Eine zu raue oder zu glatte Oberfläche kann zum Versagen des Teils oder zu Unstimmigkeiten beim Gießen und bei der Nachbearbeitung führen. Entscheiden Sie sich für eine ausgewogene, gleichmäßige Oberflächentextur, um die Qualität des Endprodukts zu verbessern.

8. Auswahl des Materials:

① Eigenschaften von PS: PS ist ideal für Anwendungen, die eine glatte Oberfläche und relativ niedrige Kosten erfordern. Es ist nicht für Teile geeignet, die eine hohe Festigkeit oder Flexibilität erfordern, da PS spröde sein kann.

② Konsistenz: Verwenden Sie im gesamten Bauteil gleichbleibend hochwertiges PS, um einheitliche Materialeigenschaften zu gewährleisten und das Risiko von Mängeln wie Verzug und Rissen zu minimieren.

9. Formgestaltung:

① Kühlung der Form: Stellen Sie sicher, dass die Form für eine effiziente Kühlung ausgelegt ist, um eine gleichmäßige Temperaturverteilung zu gewährleisten. Um dickere Bereiche herum sollten Kühlkanäle angebracht werden, um die Abkühlung zu beschleunigen und Verzug zu vermeiden.

② Auswerfersystem: Die Form sollte so konstruiert sein, dass sich das Teil leicht auswerfen lässt und das Risiko einer Beschädigung des Teils während der Entnahme minimiert wird. Verwenden Sie Auswerferstifte oder andere Systeme, die die Belastung für das Teil reduzieren.

③ Einfachheit: Vermeiden Sie übermäßig komplexe oder komplizierte Formen, da diese die Produktionskosten erhöhen und Verformungsprobleme verursachen können.

10. Kühlsystem:

① Kühleffizienz: Eine ordnungsgemäße Kühlung ist wichtig, um Defekte wie Verformungen zu vermeiden und eine gleichmäßige Schrumpfung zu gewährleisten. Das Kühlsystem sollte so ausgelegt sein, dass eine gleichmäßige Temperatur in der gesamten Form aufrechterhalten wird.

② Vermeiden Sie Komplexität: Komplexe Kühlsysteme können zu ungleichmäßigen Kühlraten führen und zu Verzug beitragen. Stellen Sie sicher, dass das System optimiert ist, um eine gleichmäßige Kühlung ohne unnötige Komplexität zu erreichen.

11. Schrumpfung und Verarbeitungsbedingungen:

① Schrumpfung: PS schrumpft während des Abkühlens in der Regel zwischen 0,2% und 0,8%, was bei der Konstruktion der Form berücksichtigt werden muss, um die Maßhaltigkeit zu gewährleisten.

② Verarbeitungsparameter: PS erfordert eine sorgfältige Kontrolle der Werkzeugtemperatur und der Einspritzgeschwindigkeit. Die optimale Werkzeugtemperatur liegt bei 40 bis 50 °C, und die Einspritzgeschwindigkeit sollte hoch sein, um der niedrigen Viskosität von PS Rechnung zu tragen.

12. Zusätzliche Überlegungen:

① Statische Elektrizität: PS kann sich statisch aufladen und Staub oder Partikel anziehen. Je nach Anwendung können Oberflächenbehandlungen wie antistatische Beschichtungen erforderlich sein.

② Umweltfaktoren: Berücksichtigen Sie die Endverwendungsumgebung des Teils (z. B. UV-Licht, Chemikalien oder Hitze), da PS unter bestimmten Bedingungen abgebaut werden kann.

Wie man PS-Spritzgießen durchführt: Eine Schritt-für-Schritt-Anleitung

Das PS-Spritzgießen ist ein gängiges Verfahren zur Herstellung starrer Kunststoffteile, das in Branchen wie der Verpackungs-, Haushaltsgeräte- und Spielzeugindustrie breite Anwendung findet. Um Produktqualität und Produktionseffizienz zu gewährleisten, muss jeder Schritt des Spritzgussverfahrens genau kontrolliert und optimiert werden. Von der Werkzeugkonstruktion bis zur Materialauswahl und während des gesamten Spritzgießprozesses muss jeder Schritt sorgfältig ausgeführt werden, um die Genauigkeit und Stabilität des Endprodukts zu gewährleisten. In den folgenden Abschnitten werden die wichtigsten Schritte des PS-Spritzgießens beschrieben.

1. Entwurf und Entwicklung von Werkzeugen:

Die Konstruktion des Formwerkzeugs ist entscheidend, um die richtige Geometrie des Teils, eine effektive Anschnittplatzierung und ein zuverlässiges Auswerfersystem zu gewährleisten. Dieser Schritt umfasst die Erstellung eines detaillierten 3D-Modells, das die Größe des Teils, die Materialeigenschaften und das Produktionsvolumen berücksichtigt. Besonderes Augenmerk sollte auf die Gestaltung der Kühlkanäle und die Gewährleistung der Herstellbarkeit für eine effiziente Produktion gelegt werden.

2. Auswahl des Materials:

Die Auswahl des richtigen PS-Materials ist entscheidend für das Erreichen der gewünschten Produkteigenschaften, wie Steifigkeit, Transparenz oder Schlagfestigkeit. Faktoren wie Kosten, Einhaltung von Vorschriften und Verarbeitungseigenschaften müssen ebenfalls berücksichtigt werden. Die richtige Auswahl gewährleistet die Kompatibilität mit der Form und den Produktionsanforderungen, während die optimale Leistung in der Endanwendung erhalten bleibt.

3. Konstruktion der Form:

Die Form wird je nach den Produktionsanforderungen aus haltbaren Materialien wie gehärtetem Stahl oder Aluminium hergestellt. Sie sollte über präzise Kühlkanäle und einen effizienten Ausstoßmechanismus verfügen, um Defekte zu vermeiden. Eine ordnungsgemäße Oberflächenbearbeitung und das Polieren des Formhohlraums sind für die Herstellung hochwertiger Teile mit glatten Oberflächen unerlässlich.

6. Maschine einrichten:

Richten Sie die Spritzgießmaschine mit Parametern ein, die auf die PS-Verarbeitung zugeschnitten sind, z. B. Schmelzetemperatur (180-280 °C), Einspritzgeschwindigkeit und Schließkraft. Stellen Sie sicher, dass die Maschine kalibriert und auf optimale Funktionalität getestet ist, bevor Sie mit dem Produktionslauf beginnen.

5. Vorbereitung des Materials:

PS muss zwar oft nicht ausgiebig vorgetrocknet werden, aber eine Trocknung bei 55-70 °C für 1-2 Stunden kann die Qualität verbessern, indem Restfeuchtigkeit entfernt wird. Die Lagerung des Materials sollte vor Verunreinigungen schützen, um gleichbleibende Schmelz- und Fließeigenschaften beim Einspritzen zu gewährleisten.

4. Vorbereitung der Form:

Vor Beginn der Produktion muss die Form gründlich gereinigt werden, um Verunreinigungen zu entfernen. Das Auftragen eines Formtrennmittels kann dazu beitragen, ein Verkleben beim Auswerfen der Teile zu verhindern, was das Risiko von Schäden verringert. Dieser Schritt gewährleistet einen reibungslosen Prozess und erhält die Produktqualität.

7. Injektionsphase:

Das geschmolzene PS wird unter hohem Druck, in der Regel zwischen 60 und 150 MPa, in die Form gespritzt. Dieser Schritt stellt sicher, dass das Material jeden Hohlraum vollständig ausfüllt und die feinen Details der Form erfasst. Durch die präzise Steuerung der Einspritzgeschwindigkeit und -temperatur werden Fehler wie kurze Schüsse oder Verbrennungen vermieden.

8. Phase der Behausung:

In der Verweilphase wird das geschmolzene Material für einen bestimmten Zeitraum unter Druck gehalten, um sicherzustellen, dass es alle Formdetails ausfüllt und die Materialschwindung ausgleicht. Dieser Schritt ist entscheidend, um eine hohe Maßgenauigkeit zu erreichen und Hohlräume im Endprodukt zu vermeiden.

9. Abkühlungsphase:

Beim Abkühlen verfestigt sich das eingespritzte Material in der Form. Effiziente Kühlkanäle und eine gleichmäßige Temperaturverteilung sind unerlässlich, um Verzug oder ungleichmäßige Schrumpfung zu vermeiden. Die Kühlzeit hängt von der Komplexität und Größe des Teils ab, ist aber für die Aufrechterhaltung der Qualität entscheidend.

12. Nachbearbeitung:

Um innere Spannungen im Formteil abzubauen, empfiehlt sich eine Nachbearbeitung wie das Glühen. Dabei werden die Teile 2-4 Stunden lang in einem Ofen bei 70 °C erhitzt. Die Nachbearbeitung verbessert die Formstabilität und die langfristige Leistungsfähigkeit des Endprodukts.

11. Qualitätskontrolle:

Prüfen Sie jedes Teil auf optische Mängel wie Oberflächenfehler, Verzug oder Einfallstellen. Führen Sie Dimensionsmessungen durch, um die Einhaltung der Spezifikationen sicherzustellen. Konsistente Qualitätskontrollen helfen, Probleme frühzeitig zu erkennen, Abfall zu reduzieren und die Effizienz zu verbessern.

10. Öffnen der Form und Auswerfen:

Sobald das Teil ausreichend abgekühlt ist, wird die Form vorsichtig geöffnet, um Spannungen zu vermeiden. Auswerferstifte oder -platten werden verwendet, um das Teil zu entfernen, ohne die Oberfläche zu beschädigen. Dieser Schritt erfordert Präzision, um sicherzustellen, dass das Formteil seine vorgesehene Form und Qualität beibehält.

Zusammenfassung der wichtigsten Verarbeitungsbedingungen für das PS-Spritzgießen:

| Parameter | Empfohlener Wert |

|---|---|

| Schmelztemperatur | 180-280°C |

| Einspritztemperatur | 170-220°C |

| Temperatur der Form | 40-50°C |

| Einspritzdruck | 200-600 bar |

| Kühlung Schrumpfung | 0.2%-0.8% |

Was sind die Vorteile des PS-Spritzgießens?

Das Spritzgießen von Polystyrol (PS) wird aufgrund seiner Kombination aus Kosteneffizienz, hohen Produktionsmengen und vielseitigen Designoptionen in der Fertigung häufig eingesetzt. Nachstehend sind die wichtigsten Vorteile dieses Verfahrens aufgeführt:

1. Kosten-Nutzen-Verhältnis:

① Niedrige Materialkosten: PS ist einer der preiswertesten Kunststoffe auf dem Markt, was ihn zu einer äußerst kosteneffizienten Option für große Produktionsserien macht.

② Geringere Produktionskosten: Die Effizienz des PS-Spritzgießens führt zu niedrigeren Stückkosten, insbesondere in der Großserienproduktion, und ist damit ideal für die Massenproduktion verschiedener Komponenten.

2. Hohe Produktionseffizienz:

① Schnelle Zykluszeiten: Beim PS-Spritzgießen können schnelle Zykluszeiten erreicht werden, wobei einige Prozesse in nur 10 Sekunden abgeschlossen sind. Dies beschleunigt die Produktion und erhöht den Ausstoß.

② Mehrkavitäten-Werkzeuge: Der Einsatz von Mehrkavitätenwerkzeugen ermöglicht die gleichzeitige Herstellung mehrerer Teile, was die Produktionseffizienz und Skalierbarkeit erhöht.

3. Präzision und Konsistenz:

① Enge Toleranzen: Das Spritzgießverfahren ermöglicht die Herstellung von Teilen mit sehr engen Toleranzen (bis zu ±0,125 mm) und gewährleistet eine hohe Maßgenauigkeit.

② Niedrige Schrumpfungsraten: PS hat in der Regel eine niedrige Schrumpfungsrate (0,4% bis 0,7%), wodurch die Integrität komplexer Designs erhalten bleibt und konsistente Teileabmessungen über große Produktionsmengen hinweg gewährleistet werden.

4. Vielseitigkeit im Design:

① Komplexe Geometrien: Mit PS-Spritzguss lassen sich komplizierte Formen und Designs herstellen, was ihn ideal für eine Vielzahl von Anwendungen macht, von Elektronik bis hin zu Konsumgütern.

② Breites Spektrum an Anwendungen: PS wird häufig für die Herstellung von Einwegbesteck, Elektronikgehäusen, Spielzeug, medizinischen Geräten und Verpackungen verwendet, was seine Vielseitigkeit in verschiedenen Branchen unterstreicht.

5. Physikalische Eigenschaften:

① Leicht und steif: PS ist leicht und dennoch steif und eignet sich daher für Anwendungen, bei denen sowohl Gewichtsreduzierung als auch Festigkeit wichtig sind, wie z. B. bei Verpackungen und Unterhaltungselektronik.

② Stoßfestigkeit und Feuchtigkeitsbeständigkeit: PS bietet eine gute Schlagfestigkeit, was es für Produkte, die Stößen oder Vibrationen ausgesetzt sind, haltbar macht. Außerdem ist es feuchtigkeitsbeständig, was seine Haltbarkeit in verschiedenen Umgebungen weiter erhöht.

6. Vorteile für die Umwelt:

① Wiederverwertbarkeit: PS ist recycelbar, was es zu einer umweltfreundlichen Wahl für Hersteller macht, die Abfall reduzieren und grüne Initiativen unterstützen wollen.

② Nachhaltigkeit in der Produktion: Durch die Verwendung von recyceltem PS können Hersteller ihre Rohstoffkosten senken und ihren ökologischen Fußabdruck verkleinern.

7. Leichte Verarbeitung:

① Gute Fließeigenschaften: PS verfügt über hervorragende Fließeigenschaften, die ein einfaches Füllen der Formen ermöglichen, selbst bei komplexen oder detaillierten Designs. Dies steigert die Produktionseffizienz und verkürzt die Zykluszeit.

② Minimale Vortrocknung erforderlich: PS hat eine geringe Feuchtigkeitsaufnahme, was die Notwendigkeit einer Vortrocknung reduziert, den Herstellungsprozess vereinfacht und die Gesamteffizienz verbessert.

8. Gute Oberflächengüte:

Beim PS-Spritzgießen können Teile mit einer hochwertigen Oberflächenbeschaffenheit hergestellt werden. Dies ist besonders vorteilhaft für Anwendungen, bei denen das Aussehen des Produkts wichtig ist, wie z. B. bei Konsumgütern oder Verpackungen.

9. Chemische Beständigkeit:

PS ist gegen viele gängige Chemikalien, einschließlich Säuren, Basen und Lösungsmittel, beständig. Daher eignet es sich für Produkte, die rauen chemischen Umgebungen ausgesetzt sind, einschließlich bestimmter medizinischer und industrieller Anwendungen.

10. Lebensmitteltaugliche und medizinische Anwendungen:

PS ist von der FDA für den Kontakt mit Lebensmitteln zugelassen und wird daher häufig für Lebensmittelverpackungen und Einwegutensilien verwendet. Es wird auch in medizinischen Geräten verwendet, die hohe Sicherheits- und Hygienestandards erfordern.

11. Gute elektrische Isolierung:

PS verfügt über hervorragende elektrische Isolationseigenschaften und eignet sich daher ideal für Komponenten, die in elektrischen und elektronischen Anwendungen eingesetzt werden, wie z. B. Gehäuse für elektronische Geräte und Apparate.

12. Breite Palette von Farben:

PS kann in einer breiten Palette von Farben geformt werden, was Flexibilität für Anwendungen bietet, bei denen Ästhetik wichtig ist. Dies ist besonders wertvoll bei Konsumgütern und Verpackungen, die ein bestimmtes Branding oder einen besonderen visuellen Reiz erfordern.

13. Gute Formbeständigkeit:

PS verfügt über eine gute Dimensionsstabilität, die sicherstellt, dass die geformten Teile ihre Form und Größe auch unter wechselnden Temperatur- und Feuchtigkeitsbedingungen über lange Zeit beibehalten. Dies ist entscheidend für Anwendungen, bei denen genaue Abmessungen erforderlich sind.

14. Geringer Verzug:

Der geringe Verzug von PS-Spritzgussteilen stellt sicher, dass sie ihre Geometrie während der Produktion und der Nachbearbeitung beibehalten, wodurch sie sich für Anwendungen eignen, bei denen die Form der Teile entscheidend ist.

15. Leicht zu beenden:

PS-Teile lassen sich mit verschiedenen Verfahren wie Lackierung, Beschichtung und Bedruckung leicht veredeln. So können die Hersteller die Teile je nach Bedarf mit Markenzeichen, Etiketten oder Funktionsbeschichtungen versehen.

Was sind die Nachteile des PS-Spritzgießens?

Die Nachteile des Spritzgießens von Polystyrol (PS) sind erheblich und können sich sowohl auf den Herstellungsprozess als auch auf die Qualität des Endprodukts auswirken. Hier sind die wichtigsten Nachteile:

1. Niedrige Wärmeablenkungstemperatur:

PS hat eine relativ niedrige Wärmeformbeständigkeit, so dass es sich bei hohen Temperaturen verformen oder verziehen kann, was die Dimensionsstabilität und Leistung des Teils beeinträchtigt. Daher ist PS für Hochtemperaturumgebungen ungeeignet.

2. Sprödigkeit und geringe Stoßfestigkeit:

PS ist ein sprödes Material, das unter Belastung reißen oder zerbrechen kann. Das macht es ungeeignet für Anwendungen, bei denen das Teil Stößen oder Vibrationen ausgesetzt ist. In Umgebungen mit mechanischer Beanspruchung ist es bruchgefährdet.

3. Begrenzte chemische Beständigkeit:

PS ist gegen viele Chemikalien, wie Öle, Kraftstoffe und bestimmte Lösungsmittel, wenig beständig. Die Einwirkung dieser Chemikalien kann das Material zersetzen oder verspröden, was seine Verwendung in Branchen einschränkt, in denen der Kontakt mit aggressiven Chemikalien üblich ist.

4. Vergilbung mit der Zeit:

PS kann vergilben oder sich verfärben, wenn es im Laufe der Zeit UV-Licht oder Wärme ausgesetzt wird, was sowohl sein Aussehen als auch seine Leistung beeinträchtigt. Dies ist ein erheblicher Nachteil für Produkte, die ein einheitliches Erscheinungsbild erfordern, wie z. B. Konsumgüter.

5. Schwierig zu recyceln und ökologisch bedenklich:

PS ist nicht biologisch abbaubar und lässt sich nur schwer recyceln, was zu Umweltproblemen führt. Eine unsachgemäße Entsorgung kann zu einem erhöhten Abfallaufkommen führen, das zur Umweltverschmutzung beiträgt.

6. Begrenzte Schwerentflammbarkeit:

PS ist nicht von Natur aus flammhemmend und erfordert möglicherweise den Zusatz von Flammschutzmitteln, um bestimmte Sicherheitsstandards zu erfüllen. Dies erhöht die Produktionskosten.

7. Begrenzte Farb- und Ästhetikoptionen:

PS hat eine begrenzte Farbpalette und kann Farbabweichungen aufweisen. Dies kann bei Anwendungen, die strenge ästhetische Standards erfordern, wie z. B. bei Konsumgütern, problematisch sein.

Häufige Probleme und Lösungen beim PS-Spritzgießen

Das Spritzgießen ist ein weit verbreitetes Verfahren zur Herstellung von Teilen durch Einspritzen von geschmolzenem Material in eine Form. Das Verfahren ist zwar effizient, aber es kann eine Reihe von Problemen auftreten, die sich auf die Qualität und Konsistenz der Formteile auswirken. Im Folgenden werden die häufigsten Probleme beim PS-Spritzgießen (Polystyrol) und ihre möglichen Lösungen beschrieben.

1. Verzug:

Ausgabe: Verformungen treten auf, wenn sich das Teil nach dem Auswerfen aus der Form aufgrund ungleichmäßiger Abkühlung, innerer Spannungen oder schlechter Formgestaltung verformt.

Die Ursachen:

① Hohe Schrumpfungsraten.

② Unzureichendes Design der Form, z. B. ungleiche Wandstärke.

③ Falsche Verarbeitungsbedingungen, z. B. unsachgemäße Kühlung oder zu hoher Einspritzdruck.

Lösungen:

① Optimierung der Formkonstruktion zur Reduzierung dickwandiger Bereiche, um eine gleichmäßige Kühlung zu gewährleisten.

② Verwenden Sie Formen mit Entformungswinkeln, um das Auswerfen der Teile zu erleichtern und Spannungen zu reduzieren.

③ Passen Sie die Verarbeitungsbedingungen wie Temperatur, Druck und Abkühlzeiten an, um die Schrumpfung zu minimieren und innere Spannungen zu verringern.

④ Tragen Sie ein Formtrennmittel auf, um die Reibung zu verringern und den Auswurf zu erleichtern.

2. Versenken von Markierungen:

Ausgabe: Einfallstellen sind Vertiefungen, die auf der Oberfläche des Teils auftreten, in der Regel in Bereichen mit dickerem Profil.

Die Ursachen:

① Unzureichender Packungsdruck.

② Ungleichmäßige Kühlung durch unterschiedliche Wandstärken.

③ Falsche Verarbeitungsbedingungen oder schlechte Formgestaltung.

Lösungen:

① Erhöhen Sie den Packdruck und verlängern Sie die Haltezeiten, um sicherzustellen, dass die Form ordnungsgemäß gefüllt wird, und um die Materialschrumpfung auszugleichen.

② Optimieren Sie die Formgestaltung, um Dickenschwankungen zu reduzieren.

③ Passen Sie Temperatur, Druck und Kühlung der Form an, um eine gleichmäßigere Füllung und Verfestigung zu erreichen.

3. Blitzlicht:

Ausgabe: Einfallstellen sind Vertiefungen, die auf der Oberfläche des Teils auftreten, in der Regel in Bereichen mit dickerem Profil.

Die Ursachen:

① Unzureichender Packungsdruck.

② Ungleichmäßige Kühlung durch unterschiedliche Wandstärken.

③ Falsche Verarbeitungsbedingungen oder schlechte Formgestaltung.

Lösungen:

① Erhöhen Sie den Packdruck und verlängern Sie die Haltezeiten, um sicherzustellen, dass die Form ordnungsgemäß gefüllt wird, und um die Materialschrumpfung auszugleichen.

② Optimieren Sie die Formgestaltung, um Dickenschwankungen zu reduzieren.

③ Passen Sie Temperatur, Druck und Kühlung der Form an, um eine gleichmäßigere Füllung und Verfestigung zu erreichen.

4. Zerbrechlichkeit:

Ausgabe: Sprödigkeit führt dazu, dass das Teil unter Belastung leicht reißt oder bricht, was häufig auf schlechte Materialeigenschaften oder Verarbeitungsbedingungen zurückzuführen ist.

Die Ursachen:

① Unzureichendes Molekulargewicht oder unsachgemäße Materialauswahl.

② Falsche Verarbeitungsbedingungen, die zu Materialverschlechterung führen.

③ Übermäßiger Einsatz von recyceltem Material.

Lösungen:

① Erhöhen Sie das Molekulargewicht des PS-Materials, um die Zähigkeit zu verbessern.

② Verwenden Sie Zusatzstoffe wie Schlagzähigkeitsmodifikatoren, um die Festigkeit des Materials zu erhöhen.

③ Sorgen Sie für eine ordnungsgemäße Trocknung der Materialien vor der Verarbeitung und reduzieren Sie die Verwendung von recyceltem PS, wenn dies die Leistung des Teils beeinträchtigt.

④ Optimieren Sie die Temperatur- und Druckbedingungen, um den Materialfluss und die mechanischen Eigenschaften zu verbessern.

5. Teil Verfärbung:

Ausgabe: Verfärbungen treten auf, wenn Teile aufgrund von Umwelteinflüssen wie Hitze, UV-Strahlung oder chemischen Reaktionen vergilben oder fleckig werden.

Die Ursachen:

① Einwirkung von UV-Licht.

② Hohe Verarbeitungstemperaturen oder längere Hitzeeinwirkung.

③ Chemische Verunreinigung oder Oxidation.

Lösungen:

① Verwenden Sie UV-stabilisierte PS-Materialien oder tragen Sie UV-beständige Beschichtungen auf, um Verfärbungen zu vermeiden.

② Lagern Sie die Teile in kühlen, trockenen Umgebungen, um UV-Zersetzung zu vermeiden.

③ Stellen Sie die Verarbeitungsbedingungen so ein, dass eine Überhitzung oder eine übermäßige Aussetzung an hohe Temperaturen vermieden wird.

6. Teileschrumpfung:

Ausgabe: Beim Abkühlen und Erstarren des Materials kommt es zu einer Schrumpfung, die zu einer Verringerung der Teilegröße und möglichen Maßungenauigkeiten führt.

Die Ursachen:

① Falsche Verarbeitungsbedingungen wie z.B. zu niedriger Druck oder Temperatur.

② Schlechtes Formdesign, insbesondere wenn die Kühlkanäle schlecht platziert sind.

③ Materialeigenschaften, wie z. B. hohe Schrumpfungsraten.

Lösungen:

① Passen Sie die Verarbeitungsparameter wie Temperatur, Druck und Kühlzeiten an, um die Schrumpfung zu minimieren.

② Optimieren Sie die Formgestaltung, um gleichmäßige Kühlkanäle und eine einheitliche Wandstärke zu gewährleisten.

③ Verwenden Sie ein Material mit geringer Schrumpfung oder besserer Formbeständigkeit.

7. Schimmelpilzverstopfung:

Ausgabe: Formverstopfungen treten auf, wenn sich Material in der Form festsetzt, häufig im Anguss- oder Anschnittbereich, was zu einer uneinheitlichen Teilebildung oder zu Produktionsausfällen führt.

Die Ursachen:

① Niedrige Schmelztemperatur, die dazu führt, dass das Material zu früh erstarrt.

② Unzureichende Entlüftung in der Form.

③ Übermäßiger Materialverschleiß durch hohe Temperaturen.

Lösungen:

① Erhöhen Sie die Schmelztemperatur, um einen besseren Materialfluss zu gewährleisten.

② Überprüfen Sie das Entlüftungssystem der Form, um sicherzustellen, dass Luft entweichen kann und Verstopfungen vermieden werden.

③ Passen Sie die Verarbeitungsbedingungen wie Einspritzgeschwindigkeit und Druck an, um einen reibungslosen Materialfluss durch die Form zu gewährleisten.

8. Teil Oberflächengüte:

Ausgabe: Es kann zu Oberflächenfehlern wie Streifenbildung, Rauheit oder schlechter Textur kommen, die die ästhetische Qualität des Endprodukts beeinträchtigen.

Die Ursachen:

① Falsche Verarbeitungsbedingungen.

② Schlechte Werkzeugkonstruktion, einschließlich unzureichender Entlüftung oder Materialflussprobleme.

③ Verunreinigung des Materials oder der Form.

Lösungen:

① Passen Sie Verarbeitungsparameter wie Temperatur, Druck und Einspritzgeschwindigkeit an, um die Oberflächenqualität zu verbessern.

② Stellen Sie sicher, dass die Formkonstruktion einen reibungslosen Materialfluss und eine angemessene Entlüftung ermöglicht.

③ Verwenden Sie eine Form mit einer strukturierten Oberfläche oder polieren Sie die Form, um die Oberfläche des Teils zu verbessern.

9. Variation des Teilegewichts:

Ausgabe: Gewichtsschwankungen bei Teilen können zu Unstimmigkeiten bei der Produktleistung und Ästhetik führen.

Die Ursachen:

① Inkonsistenter Einspritzdruck oder Temperatur.

② Formverschleiß oder Fehlausrichtung, die eine fehlerhafte Füllung verursachen.

③ Variabilität der Materialeigenschaften.

Lösungen:

① Passen Sie die Einspritzbedingungen an, um ein gleichmäßiges Teilegewicht zu gewährleisten.

② Regelmäßige Wartung und Kalibrierung der Formen, um Verschleiß und Fehlausrichtung zu vermeiden.

③ Wählen Sie Materialien mit gleichbleibenden Eigenschaften und achten Sie auf eine korrekte Handhabung.

10. Wartung von Schimmelpilzen:

Ausgabe: Formenverschleiß, Korrosion oder Verstopfung aufgrund unsachgemäßer Wartung können sich negativ auf den Gießprozess und die Teilequalität auswirken.

Die Ursachen:

① Übermäßiger Gebrauch der Form ohne regelmäßige Reinigung oder Schmierung.

② Anhäufung von Rückständen aus früheren Läufen.

③ Unzureichende Formgestaltung zur Minimierung des Verschleißes.

Lösungen:

① Führen Sie einen regelmäßigen Reinigungs- und Wartungsplan für Formen ein, um Korrosion und Verstopfung zu vermeiden.

② Optimieren Sie die Verarbeitungsparameter, um den Verschleiß der Formen zu verringern.

③ Verwenden Sie selbstschmierende Formen oder wählen Sie Materialien, die sich leichter von der Form lösen lassen.

Welche Anwendungen gibt es für das PS-Spritzgießen?

Das Spritzgießen von Polystyrol (PS) ist ein weit verbreitetes Herstellungsverfahren, das in verschiedenen Branchen vielseitig und kosteneffizient eingesetzt werden kann. Hier finden Sie eine erweiterte Liste der wichtigsten Anwendungen für PS-Spritzguss:

1. Verpackungsindustrie:

① Lebensmittelverpackungen: PS wird häufig zur Herstellung von Verpackungsmaterialien wie Joghurtbechern, Einwegbesteck, Lebensmittelschalen und Behältern zum Mitnehmen verwendet. Sein geringes Gewicht, seine Kosteneffizienz und seine einfache Formbarkeit machen es ideal für diese Anwendungen.

② Schutzverpackungen: PS-Schaum wird häufig für Schutzverpackungen verwendet, insbesondere für zerbrechliche Gegenstände wie Elektronik, Geräte und andere empfindliche Produkte beim Versand.

2. Medizinische Anwendungen:

① Medizinische Geräte: PS wird häufig für die Herstellung medizinischer Komponenten wie Spritzen, Reagenzgläser, Petrischalen und Diagnosegeräte verwendet. Aufgrund seiner Klarheit, der einfachen Sterilisation und der Einhaltung der Vorschriften für den Kontakt mit Medizin und Lebensmitteln ist es für diese Anwendungen geeignet.

② Laborgeräte: Die hervorragende Formbarkeit und die niedrigen Kosten von PS machen es ideal für die Herstellung von Laborgeräten wie Petrischalen, Bechergläsern und anderen Verbrauchsartikeln, die in der Forschung verwendet werden.

③ Chirurgische Instrumente: Die Fähigkeit des Materials, in hochpräzise Formen gegossen zu werden, ermöglicht die Herstellung von chirurgischen Instrumenten, die strenge Standards für Genauigkeit und Haltbarkeit erfordern.

3. Konsumgüter:

① Haushaltsartikel: PS wird häufig für die Herstellung verschiedener Haushaltsprodukte wie Küchengeräte, Spielzeug, Möbelteile und Aufbewahrungsbehälter verwendet. Seine Vielseitigkeit im Design und die Fähigkeit, leichte und dennoch robuste Produkte herzustellen, machen es zu einer beliebten Wahl im Konsumgütersektor.

② Elektronik: PS wird bei der Herstellung von Gehäusen und Komponenten für elektronische Geräte wie Fernbedienungen, Stromversorgungsgehäusen und Computerperipheriegeräten verwendet. Seine guten Isolationseigenschaften und die glatte Oberfläche machen es zu einer zuverlässigen Wahl in der Elektronik.

4. Automobilindustrie:

① Innenraumkomponenten: PS-Spritzguss wird zur Herstellung verschiedener Teile für den Fahrzeuginnenraum verwendet, z. B. für Armaturenbretter, Becherhalter, Leuchtengehäuse und Verkleidungsteile. Seine Fähigkeit, komplexe Formen zu formen und gleichzeitig die Haltbarkeit zu gewährleisten, ist für Anwendungen im Automobilbereich unerlässlich.

② Externe Komponenten: Aufgrund seines geringen Gewichts eignet sich PS auch für Außenbauteile von Kraftfahrzeugen wie Karosserieteile, Verkleidungen und andere Strukturteile, die von seiner Festigkeit und leichten Formbarkeit profitieren.

5. Optische Anwendungen:

Beleuchtungsarmaturen und Linsen: Die ausgezeichneten optischen Eigenschaften von PS, wie z. B. die gute Lichtdurchlässigkeit, machen es ideal für die Herstellung von Komponenten für optische Instrumente, Lampenschirme, Lichtdiffusoren und andere Beleuchtungsvorrichtungen.

6. Baugewerbe und Bauindustrie:

Bauelemente: PS-Spritzguss wird für die Herstellung von Strukturelementen wie Halterungen, Verbindungsstücken, Isolierkomponenten und dekorativen Formteilen verwendet. Die Steifigkeit, leichte Formbarkeit und Langlebigkeit des Materials machen es zu einer guten Wahl für verschiedene Bau- und Konstruktionsanwendungen.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Angebotene Optimierungslösungen Kostenlos

- Bereitstellung von Design-Feedback und Optimierungslösungen

- Optimieren Sie die Struktur und reduzieren Sie die Formkosten

- Sprechen Sie direkt mit Ingenieuren unter vier Augen