Im heutigen wettbewerbsorientierten industriellen Umfeld ist die Aufrechterhaltung hochwertiger Fertigungsstandards von entscheidender Bedeutung. Zwei wesentliche Instrumente der Qualitätssicherung sind PPAP (Produktionsteil-Freigabeverfahren) und CPK (Prozessfähigkeitsindex). Diese Werkzeuge helfen den Herstellern, die Konstruktionsspezifikationen durchgängig einzuhalten, Fehler zu reduzieren und die allgemeine Prozesssicherheit zu verbessern.

In diesem Artikel erfahren Sie, wie PPAP und CPK zusammenarbeiten, um eine qualitativ hochwertige Produktion zu gewährleisten, wie sie in der Praxis angewendet werden und welche Strategien zur kontinuierlichen Verbesserung es gibt.

PPAP verstehen

PPAP, oder Genehmigungsverfahren für Produktionsteileist ein standardisiertes Verfahren, mit dem überprüft werden kann, ob ein Lieferant in der Lage ist, Teile zu produzieren, die den Kundenanforderungen entsprechen.

Ziele des PPAP

- Bestätigen Sie, dass die Produktionsprozesse die Entwurfsspezifikationen erfüllen können.

- Minimieren Sie das Risiko, dass fehlerhafte Teile in die Lieferkette gelangen.

- Schaffung eines zuverlässigen Kommunikationsrahmens zwischen Lieferanten und Kunden.

PPAP-Ebenen

PPAP-Einreichungen werden in fünf Stufen eingeteilt, die auf den Dokumentations- und Musteranforderungen basieren:

- Stufe 1: Nur Teilabgabeberechtigung (PSW).

- Stufe 2: PSW + Produktmuster + begrenzte Dokumentation.

- Stufe 3: PSW + Produktmuster + vollständige Dokumentation (am häufigsten).

- Stufe 4: PSW + Dokumente, wie vom Kunden gefordert.

- Stufe 5: PSW + vollständige Dokumentation + Genehmigung vor Ort.

Gemeinsame PPAP-Dokumente

- Konstruktionsunterlagen (CAD-Zeichnungen)

- Dokumentation der technischen Änderungen

- Prozessablaufdiagramme

- PFMEA (Prozess-Fehlermöglichkeits- und Einflussanalyse)

- Kontrollpläne

- Dimensionale Ergebnisse

- Berichte über Material- und Leistungstests

- Erstmusterprüfberichte

- Teilvorlageberechtigung (PSW)

Einsicht:

Eine ordnungsgemäße Durchführung des PPAP reduziert Produktionsfehler und stärkt das Vertrauen zwischen Lieferant und Kunde. Die Vernachlässigung der Dokumentation führt häufig zu Verzögerungen und Problemen bei der Einhaltung von Vorschriften.

CPK verstehen

CPK, oder Prozessfähigkeitsindexmisst die Fähigkeit eines Prozesses, Ergebnisse innerhalb der Spezifikationsgrenzen zu produzieren, und hebt die Stabilität und Konsistenz von Fertigungsprozessen hervor.

Wichtige Konzepte

- Cp vs. Cpk:

- Vgl: Potenzielle Fähigkeit auf der Grundlage der Prozessverteilung

- Cpk: Tatsächliche Fähigkeit unter Berücksichtigung der mittleren Verschiebung

- Cpk-Formel:

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Wo: - USL = Obere Spezifikationsgrenze

- LSL = Untere Spezifikationsgrenze

- μ = Prozessmittelwert

- σ = Standardabweichung

Auslegung

- Cpk ≥ 1,33: Der Prozess ist fähig und akzeptabel.

- Cpk ≥ 1,67: Ausgezeichnete Prozessfähigkeit.

- Cpk < 1,0: Der Prozess muss verbessert werden.

Einsicht:

Die Überwachung der CPK hilft, Prozessabweichungen frühzeitig zu erkennen, was rechtzeitige Korrekturmaßnahmen ermöglicht und eine gleichbleibende Qualität gewährleistet.

Wie PPAP und CPK zusammenarbeiten

PPAP und CPK ergänzen sich gegenseitig im Qualitätsmanagement:

| Aspekt | PPAP | CPK |

|---|---|---|

| Schwerpunkt | Teilezulassung und Lieferantenbereitschaft | Prozessfähigkeit und Stabilität |

| Zielsetzung | Sicherstellen, dass Teile den Spezifikationen entsprechen | Sicherstellen, dass die Prozesse fähig und konsistent sind |

| Timing | Pre-Production | Laufend während der Produktion |

| Ausgabe | Dokumentation und zugelassene Teile | Statistisches Maß für die Prozessleistung |

Einsicht:

Die Einreichung eines PPAP zeigt, dass das Teil den Anforderungen entspricht, aber ohne einen hohen CPK-Wert kann der Prozess nicht zuverlässig fehlerfreie Teile produzieren. Die Kombination aus beidem gewährleistet Produktionssicherheit und reduziert das Risiko.

Praktische Anwendungen

Beispiel Automobilindustrie

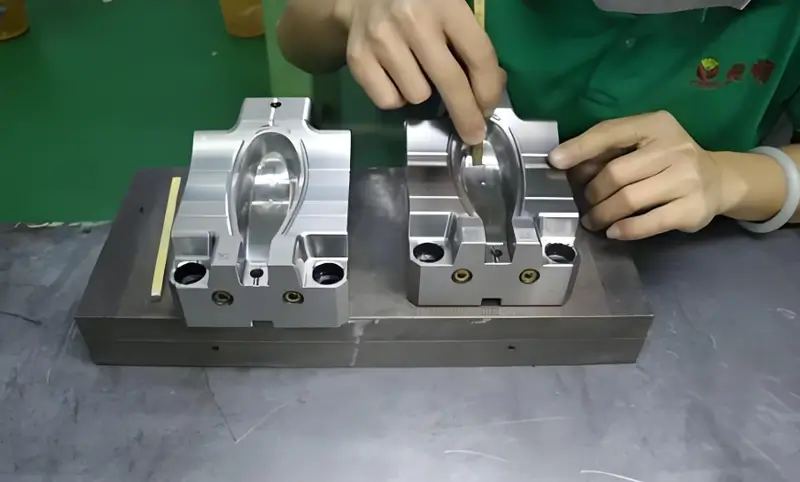

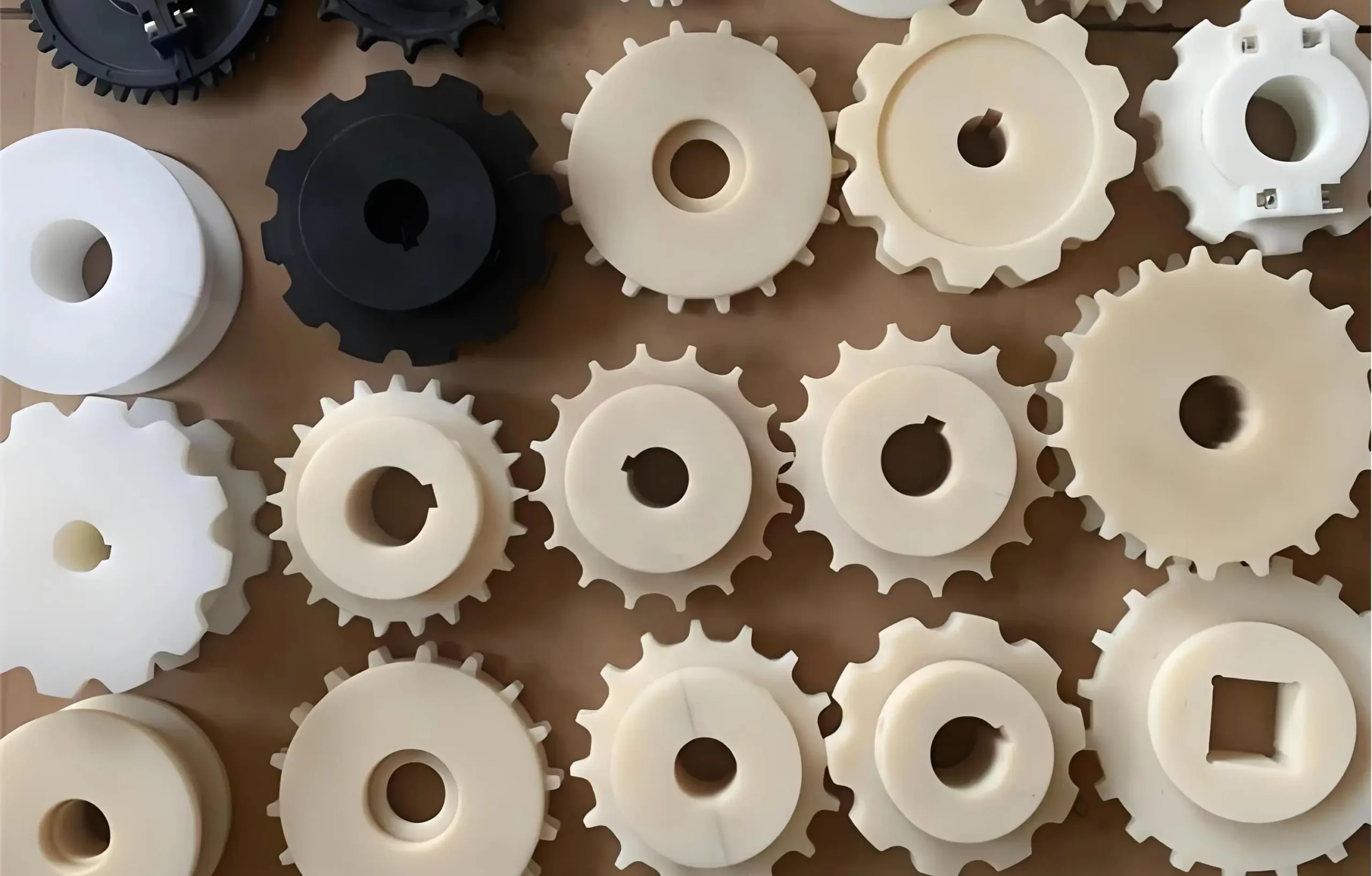

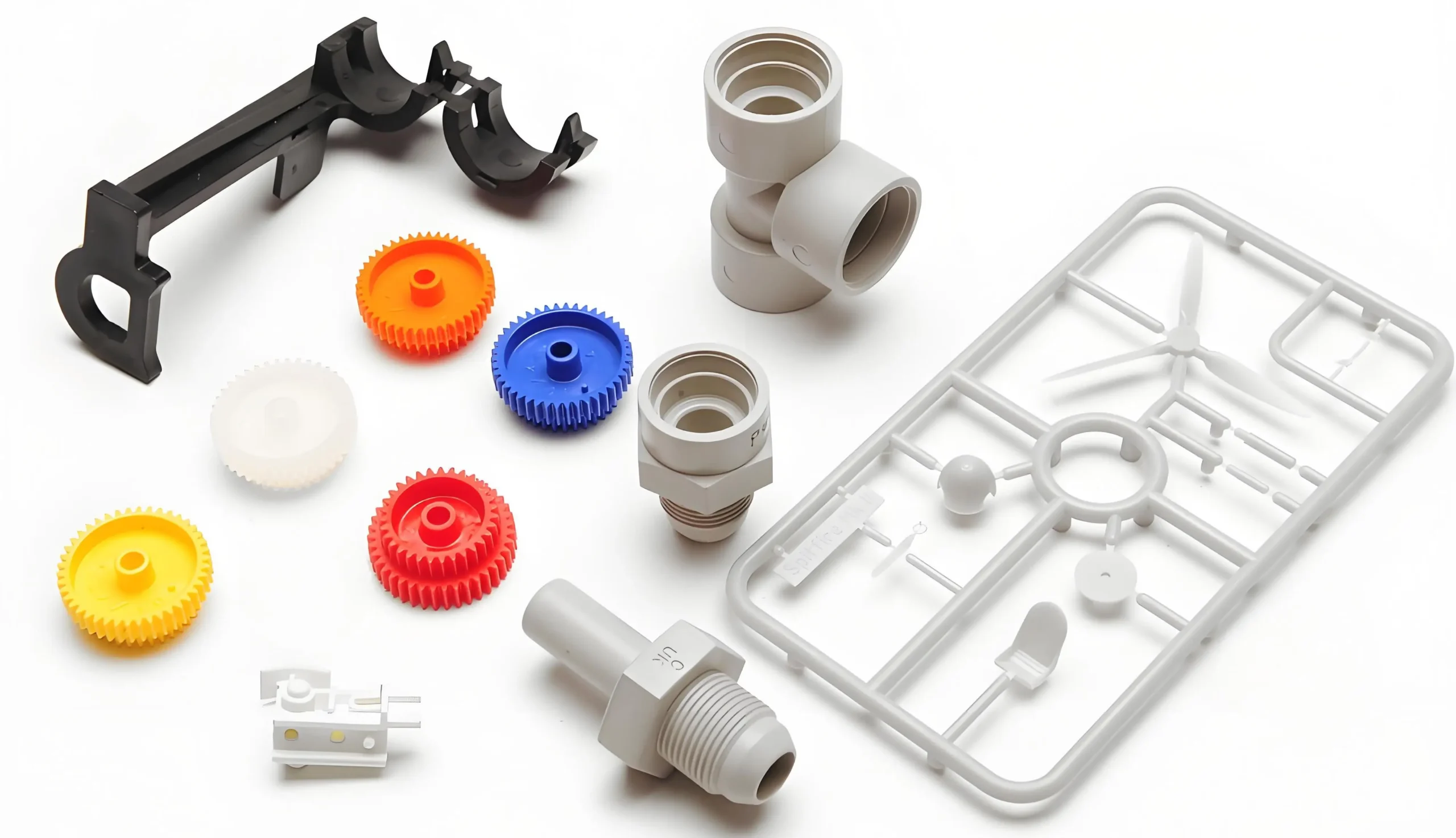

Ein Automobilzulieferer unterbreitet eine PPAP-Paket der Stufe 3 für spritzgegossene Bauteile, einschließlich CPK-Analyse für kritische Abmessungen. Erreichen Sie Cpk ≥ 1,67 bestätigt die Prozessfähigkeit und verringert das Risiko für OEM-Kunden.

Gelernte Lektionen

- Eine frühzeitige CPK-Überwachung verhindert kostspielige Nacharbeit.

- Die Kombination von SPC (Statistische Prozesskontrolle) mit PPAP stärkt die Qualitätssicherung.

- Lieferantenschulungen zu den PPAP-Anforderungen sorgen für reibungslose Freigaben.

Bewährte Praktiken

- Führen Sie eine vollständige Dokumentation: Halten Sie PPAP-Dateien auf dem neuesten Stand.

- SPC einführen: Überwachen Sie Prozesstrends, um Abweichungen frühzeitig zu erkennen.

- Legen Sie realistische Toleranzen fest: Abgleich der Konstruktionsspezifikationen mit den Prozessfähigkeiten.

- Kontinuierliche Verbesserung: Regelmäßige Überprüfung und Verbesserung der Prozessfähigkeit.

- Kollaboration: Sicherstellung der Kommunikation zwischen Lieferanten, Qualitätsteams und Herstellern.

Einsicht:

Die Integration von PPAP-Strenge und CPK-Überwachung führt zu höherer Qualität, niedrigeren Fehlerquoten und engeren Lieferantenbeziehungen.

Schlussfolgerung

PPAP und CPK sind für die Aufrechterhaltung einer qualitativ hochwertigen Fertigung unerlässlich. PPAP sichert die Bereitschaft des Lieferanten, während CPK gewährleistet Prozessstabilität. Durch ihren gemeinsamen Einsatz können die Hersteller Risiken verringern, die Zuverlässigkeit verbessern und die Erwartungen der Kunden konsequent erfüllen.

Umsetzbarer Tipp:

Verfolgen Sie CPK als Teil Ihrer PPAP-Einreichungen, um sowohl die Konformität der Teile als auch die Prozessfähigkeit nachzuweisen, und heben Sie sich damit von der Konkurrenz ab.

Referenzen

- AIAG, Handbuch zum Produktionsteil-Freigabeverfahren (PPAP), 4. Auflage

- Montgomery, D.C., Einführung in die statistische Qualitätskontrolle, 8. Auflage

- ISO 9001:2015 Norm für Qualitätsmanagementsysteme