Kundenspezifische PP-Spritzgießerei

Leitfaden für die Herstellung und Konstruktion von PP-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden zum PP-Spritzgießen

Was ist Polypropylen (PP)?

PP, kurz für Polypropylen, ist eine Art thermoplastisches Polymer. Es wird durch Polymerisation von Propylen hergestellt, das die chemische Formel (C3H6)n hat. Es sieht aus wie ein weißes, wachsartiges Material und ist transparent und leicht. Die Dichte beträgt nur 0,89-0,91 g/cm³, es ist also einer der leichtesten Kunststoffe. Der Schmelzpunkt von PP liegt bei 164-170°C, die Erweichungstemperatur bei etwa 155°C. Der Einsatztemperaturbereich liegt zwischen -30°C und 140°C. Es ist korrosionsbeständig gegenüber Säuren, Basen, Salzlösungen und verschiedenen organischen Lösungsmitteln bei Temperaturen unter 80 °C, zersetzt sich jedoch bei hohen Temperaturen und unter oxidativen Bedingungen.

PP ist sehr gut formbar, aber es schrumpft stark (1% bis 2,5%), so dass dickwandige Produkte anfällig für Dellen sind, was es schwierig macht, die Anforderungen für einige hochpräzise Teile zu erfüllen. Es hat eine glänzende Oberfläche und ist ungiftig, geruchlos und geschmacklos. Sein Molekulargewicht beträgt etwa 80.000 bis 150.000. Es absorbiert nur 0,01% Wasser in Wasser, so dass es eine gute Wasserstabilität aufweist.

Welche Arten von PP-Materialien gibt es?

Polypropylen (PP) ist ein vielseitiges thermoplastisches Polymer, das aufgrund seiner Molekularstruktur, seiner Polymerisationsmethode und seiner Anwendungen in verschiedene Typen eingeteilt werden kann.

1. Homopolymer Polypropylen (PP-H):

Homopolymeres Polypropylen wird aus einer einzigen Art von Propylenmonomer hergestellt. Es ist steif und beständig gegen Chemikalien. Es wird für Verpackungen, Automobilteile, Elektrogeräte und Rohrleitungen verwendet. Es ist stark und hitzebeständig.

2. Copolymer Polypropylen (CPP):

Polypropylen-Copolymere gibt es in zwei Arten: Random-Copolymere (PP-R) und Block-Copolymere (PP-B). Bei Random-Copolymeren sind die Ethylenmonomere über die gesamte Fläche verteilt. Sie eignen sich gut für Lebensmittelbehälter und dünnwandige Produkte, da sie steif sind und Stöße aushalten können. Blockcopolymere enthalten abwechselnd Polypropylen- und Ethylenmonomere und werden daher hauptsächlich für Automobilteile und andere Produkte mit hoher Schlagfestigkeit verwendet, da sie robust und flexibel sind.

3. Schlagzähes Copolymer-Polypropylen (ICPP):

Schlagzähes Copolymer-Polypropylen ist ein spezielles Copolymer mit einem höheren Ethylenanteil, um es stärker zu machen. Es eignet sich besonders gut für Dinge, die auch bei Kälte stabil sein müssen, wie Koffer und Schutzhüllen. Es ist sehr widerstandsfähig und funktioniert auch bei Kälte gut.

4. Expandiertes Polypropylen (EPP):

Expandiertes Polypropylen (EPP) ist ein geschlossenzelliger Schaumstoff mit sehr geringer Dichte, der für Automobilteile, Verpackungen und Konsumgüter verwendet wird. Es hat ein hohes Verhältnis von Festigkeit zu Gewicht und verfügt über eine ausgezeichnete Schlagfestigkeit und Wärmedämmung. Deshalb wird es in den verschiedensten Bereichen eingesetzt.

5. Polypropylen-Terpolymer:

Polypropylen-Terpolymer besteht aus Propylensegmenten, die mit Ethylen- und Butylenmonomeren verbunden sind. Es eignet sich für Siegelfolien und Anwendungen, die eine hohe Transparenz erfordern. Diese Copolymere sind transparenter und flexibler als Homopolymere und werden in einer Vielzahl von Verpackungsanwendungen eingesetzt.

6. Biobasiertes Polypropylen:

Biobasiertes Polypropylen wird aus erneuerbaren Rohstoffen mit unterschiedlichen Anteilen an biobasiertem Material hergestellt (30%-100%). Es kann für viele Dinge genauso verwendet werden wie normales PP, ist aber besser für die Umwelt. Die Menschen beginnen, es immer häufiger zu verwenden.

Es gibt auch PP-Typen mit Additiven und gefülltes PP, wobei ersteres durch Additive bestimmte Eigenschaften verbessert und letzteres durch Füllstoffe die Steifigkeit erhöht und die Kosten senkt, geeignet für verschiedene Branchen und Produkte mit besonderen Anforderungen. Polypropylenfasern (PPF) werden aufgrund ihrer Weichheit und Knitterfreiheit auch häufig in Textilien und in der Innenausstattung verwendet. Diese verschiedenen Arten von PP-Materialien spielen auf den Industrie- und Verbrauchermärkten je nach den spezifischen Bedürfnissen und Leistungsanforderungen eine wichtige Rolle.

Was sind die Merkmale von PP?

Polypropylen (PP) ist ein thermoplastisches Polymer, das aufgrund seiner guten Eigenschaften in einer Vielzahl von Anwendungen eingesetzt wird. Hier sind die wichtigsten Eigenschaften von PP-Materialien:

1. Physikalische Eigenschaften:

① Dichte: Polypropylen (PP) hat eine Dichte von 0,90 bis 0,92 g/cm³ und ist damit einer der leichtesten Kunststoffe überhaupt. Damit eignet sich PP perfekt für Produkte, die ein leichtes Design erfordern, wie Verpackungsmaterialien und Automobilteile.

② Schmelzpunkt: Der Schmelzpunkt von PP liegt zwischen 164 und 170 °C, wobei der spezifische Schmelzpunkt aufgrund seiner kristallinen Struktur und verschiedener Zusatzstoffe variieren kann. Es wird bei etwa 155 °C weich und eignet sich gut für Tiefziehverfahren.

③ Wasserabsorptionsrate: PP hat eine extrem niedrige Wasserabsorptionsrate von nur 0,01%, d. h. es nimmt kaum Wasser auf. Dadurch eignet es sich hervorragend für feuchte Umgebungen und Anwendungen, bei denen es feuchtigkeitsbeständig sein muss.

2. Chemische Eigenschaften:

① Chemische Beständigkeit: PP weist eine gute Beständigkeit gegen verschiedene Chemikalien (einschließlich Säuren, Basen und Lösungsmittel) auf, weshalb es häufig für die Lagerung und Verarbeitung von Chemikalien verwendet wird. Bei hohen Temperaturen oder starken Oxidationsbedingungen kann PP jedoch zersetzt werden, daher sollten Sie vorsichtig sein, wo Sie es verwenden.

② Hitzebeständigkeit: Der Temperaturbereich, in dem PP verwendet werden kann, reicht von -30°C bis 140°C, und es kann kurzzeitig Temperaturen von bis zu 120°C standhalten, so dass es sich gut für Dinge eignet, die hitzebeständig sein müssen, wie Haushaltsgeräte und Industrieanlagen.

3. Mechanische Eigenschaften:

① Festigkeit und Steifigkeit: Polypropylen ist fester und steifer als LDPE, wird aber bei kalten Temperaturen spröde, was zu Brüchen führen kann. Außerdem verschleißt PP nicht gut und kann alt werden.

② Oberflächenglanz: PP-Produkte haben einen guten Oberflächenglanz und eignen sich für Anwendungen, die ein ansprechendes Aussehen erfordern. Dickwandige Produkte sind jedoch anfällig für Dellen und die Maßgenauigkeit ist relativ gering.

4. Verarbeitungseigenschaften:

① Formbarkeit: PP hat eine gute Formbarkeit und eignet sich für verschiedene Formgebungsverfahren wie Spritzgießen, Extrusion und Blasformen. Allerdings kann seine größere Schrumpfungsrate (1%-2,5%) zu Lunkern und Dellen während des Abkühlungsprozesses führen, was eine vernünftige Konstruktion erfordert.

② Fließfähigkeit: PP hat eine gute Fließfähigkeit, d. h. es kann bei hohen Temperaturen schnell fließen, kühlt aber auch schnell ab, so dass man die Werkzeug- und Formtemperatur beim Formen sehr gut kontrollieren muss, um gute Teile zu erhalten.

5. Umwelteigenschaften:

Wiederverwertbarkeit: Polypropylen-Materialien sind gut recycelbar und können wiederverwendet werden, wobei die Auswirkungen auf die Umwelt minimal sind. Dies entspricht den Anforderungen der modernen Gesellschaft an eine nachhaltige Entwicklung und den Umweltschutz, die in den Bereichen Verpackung, Automobil und Medizin weit verbreitet sind.

6. Andere Eigenschaften:

① Elektrische Isolierung: PP ist ein hervorragendes elektrisches Isoliermaterial, das in elektronischen und elektrischen Produkten verwendet wird, um Komponenten vor elektrischen Strömen zu schützen.

② UV-Beständigkeit: PP ist nur begrenzt widerstandsfähig gegen UV-Strahlung, und wenn es lange dem Sonnenlicht ausgesetzt ist, kann es altern. Um seine Lebensdauer im Freien zu verlängern, müssen Sie UV-Stabilisatoren hinzufügen.

③ Schlagzähigkeit: Obwohl es ursprünglich nur eine schwache Stoßfestigkeit hat, kann man es durch Modifizierung viel stärker machen. Das macht es gut für Dinge, die einen Schlag verkraften müssen.

Was sind die Eigenschaften von PP?

Polypropylen (PP) ist ein weit verbreitetes thermoplastisches Polymer, das sich durch seine Vielseitigkeit und sein breites Eigenschaftsspektrum auszeichnet. Hier sind die wichtigsten Parameter von PP-Materialien:

| Eigentum | Metrisch | Englisch |

|---|---|---|

| Dichte | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Wasserabsorption | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Partikelgröße | 300 - 1000 µm | 300 - 1000 µm |

| Schmelzfluss | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Härte, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Härte, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Zugfestigkeit, Ultimate | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Zugfestigkeit, Streckgrenze | 4,00 - 369 MPa | 580 - 53500 psi |

| Oberflächenwiderstand | 10,0 - 1,00e+15 Ohm | 10,0 - 1,00e+15 Ohm |

| Statischer Zerfall | 0,0100 - 2,00 sec | 0,0100 - 2,00 sec |

| Dielektrizitätskonstante | 2.20 - 2.38 | 2.20 - 2.38 |

| Dielektrische Festigkeit | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Dissipationsfaktor | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Lichtbogenwiderstand | 88,0 - 136 sec | 88,0 - 136 sec |

| Vergleichender Tracking-Index | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Schmelzpunkt | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Kristallisationstemperatur | 110 - 115 ℃ | 230 - 239 ℉ |

| Maximale Betriebstemperatur, Luft | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Wärmeverformung Temperatur | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Minimale Betriebstemperatur, Luft | -30.0 ℃ | -22.0 ℉ |

| Sprödigkeit Temperatur | -20.0 ℃ | -4.00 ℉ |

| Glanz | 30.0 - 160 % | 30.0 - 160 % |

| Übertragung, Sichtbar | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Verarbeitungstemperatur | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Düsentemperatur | 190 - 270 ℃ | 374 - 518 ℉ |

| Schmelztemperatur | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Kopftemperatur | 200 - 230 ℃ | 392 - 446 ℉ |

| Temperatur der Form | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Trocknungstemperatur | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Feuchtigkeitsgehalt | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Einspritzdruck | 2,76 - 103 MPa | 400 - 15000 psi |

| Aushärtungszeit | 0,0250 - 0,0417 min | 0,000417 - 0,000694 Stunde |

Können PP-Materialien spritzgegossen werden?

Sie können Polypropylen (PP) vollständig spritzgießen. Das ist eine beliebte Methode zur Herstellung von PP-Teilen und -Produkten. PP hat hervorragende Verarbeitungseigenschaften und eignet sich daher gut für viele Spritzgussprodukte, vor allem in Branchen wie der Automobilindustrie, für Produkte, die Menschen kaufen, und für medizinische Produkte.

Eigenschaften von Polypropylen-Kunststoffen beim Spritzgießen:

① Gute Schmelzflusseigenschaften: Es hat einen niedrigen Schmelzpunkt und eine geringe Viskosität, so dass es leicht zu schmelzen und zu fließen ist.

② Schnelles Abkühlen und Erstarren: Es hat eine gute Wärmeleitfähigkeit, so dass die Teile schnell abkühlen, was die Produktion beschleunigt.

③ Geringe Schrumpfungsrate: Es schrumpft beim Abkühlen nur sehr wenig, so dass es die gleiche Größe behält und sich nicht verzieht.

④ Chemische Beständigkeit: Es ist chemikalien- und lösungsmittelbeständig und eignet sich daher gut für Bereiche, in denen viele Chemikalien verwendet werden.

⑤ Gute elektrische Isolierung: Blockiert elektrische Ströme, ideal für elektronische und elektrische Anwendungen.

⑥ Hohe mechanische Festigkeit: Sie sind körperlich belastbar und werden häufig in Autos und Haushaltsgeräten eingesetzt.

Was sind die wichtigsten Aspekte beim PP-Spritzgießen?

Polypropylen (PP) ist ein weit verbreiteter thermoplastischer Kunststoff für das Spritzgießen, der für seine hohe Haltbarkeit und Kosteneffizienz bekannt ist. Beim Spritzgießen von PP sind mehrere wichtige Faktoren zu beachten, um qualitativ hochwertige Teile zu gewährleisten. Hier sind die wichtigsten Punkte, die beim PP-Spritzgießen zu beachten sind:

1. Handhabung des Materials:

① Materialeigenschaften: Reines PP ist halbtransparent, elfenbeinweiß und kann in vielen Farben eingefärbt werden. Zum Einfärben werden in der Regel Farb-Masterbatches verwendet, aber Sie können auch Farbpulver auf bestimmten Spritzgießmaschinen verwenden. Wenn Sie Produkte für den Außenbereich herstellen, müssen Sie UV-Stabilisatoren und Rußfüllstoffe hinzufügen, um sie wetterbeständiger zu machen.

② Verwendung von recyceltem Material: Der Anteil an recycelten Materialien sollte 15% nicht überschreiten, da dies zu einer geringeren Festigkeit und Verfärbung führen kann. Im Allgemeinen ist vor dem Einspritzen von PP keine besondere Trocknungsbehandlung erforderlich, aber die Aufrechterhaltung der Luftfeuchtigkeit unter 0,2% ist eine wichtige Maßnahme zur Vermeidung von Mängeln.

2. Auswahl der Einspritzmaschine:

Anforderungen an die Ausrüstung: Spritzgießmaschinen für hochkristalline Materialien müssen einen höheren Einspritzdruck und mehrstufige Steuerfunktionen haben. Die Schließkraft wird im Allgemeinen auf 3800t/m² festgelegt, mit einem Einspritzvolumen zwischen 20%-85%.

3. Form- und Anschnittgestaltung:

① Formtemperatur: Halten Sie die Temperatur zwischen 50 und 90 °C; bei Produkten mit hohen Präzisionsanforderungen sollte die Temperatur höher sein. Die Kerntemperatur sollte mindestens 5°C niedriger sein als die Temperatur der Kavität.

② Angusskanal und Anschnitt: Der Durchmesser des Angusskanals sollte 4-7 mm betragen, mit einer Anschnittlänge von 1-1,5 mm, wobei der Durchmesser bis zu 0,7 mm betragen kann. Eine gute Entlüftung ist wichtig, um Lunker zu vermeiden.

③ Anschnittdesign: Die Position und das Design des Anschnitts sind wichtig für das Füllen und die Minimierung des Verzugs.

4. Schmelztemperatur:

Temperaturkontrolle: Der Schmelzpunkt von PP liegt bei 160-175°C, und die Temperatur für die Einspritzverarbeitung sollte 275°C nicht überschreiten, wobei die optimale Schmelzsegmenttemperatur bei 240°C liegt.

5. Einspritzgeschwindigkeit und -druck:

① Einspritzgeschwindigkeit: Eine hohe Einspritzgeschwindigkeit ist gut für die Reduzierung von Eigenspannungen und Verformungen, aber für bestimmte PP-Sorten und Formen kann eine niedrige Einspritzgeschwindigkeit erforderlich sein.

② Nachdruck: Verwenden Sie einen hohen Einspritzdruck und einen Nachdruck (etwa 80% des Einspritzdrucks) von 1500-1800 bar, um die Umstellung auf Nachdruck bei 95% Hub zu gewährleisten.

6. Kühlsystem:

Effektive Kühlung: Die Kühlzeit und die Auslegung des Kühlsystems sind entscheidend für die Unversehrtheit und Maßhaltigkeit der Teile. Unsachgemäße Kühlung kann zu Verzug und Verformung führen.

7. Post-Molding-Operationen und Qualitätskontrolle:

① Einweichen in heißem Wasser: Um Schrumpfungsverformungen durch Nachkristallisation zu vermeiden, müssen die Produkte in der Regel in heißem Wasser eingeweicht werden.

② Bedienerschulung und Qualitätskontrolle: Schulen Sie die Bediener, um sicherzustellen, dass sie jedes Mal dasselbe tun, und prüfen Sie die Teile auf Fehler, um die Ausschussrate zu senken.

PP-Spritzgießen Herstellung

Leitfaden für die Herstellung von PP-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden PP-Spritzgießfertigung

Konstruktionsrichtlinien für das PP-Spritzgießen

Wenn Sie für das Spritzgießen von Polypropylen (PP) entwerfen, müssen Sie einige Dinge beachten, um sicherzustellen, dass Ihr Teil gut funktioniert und einfach herzustellen ist. Hier sind einige wichtige Punkte, an die Sie denken sollten:

1. Wanddicke: Halten Sie die Wandstärke gleich, wobei ein Bereich von 0,5-1,5 mm empfohlen wird (0,02-0,06 Zoll). Bei beweglichen Scharnieren sollte die Wandstärke 0,5-1 mm betragen, um ein Gleichgewicht zwischen Flexibilität und Haltbarkeit zu erreichen.

2. Tiefgangswinkel: Der minimale Entformungswinkel sollte 1-2 Grad betragen, und für jeden zusätzlichen Zoll Tiefe wird empfohlen, ihn um etwa 1 Grad zu erhöhen, um einen reibungslosen Auswurf der Teile zu gewährleisten.

3. Rippen und Bosse: Die Mindeststärke sollte 0,5 mm betragen, und es sollten keine dünnen Rippen verwendet werden, um das Risiko von Rissen zu verringern.

4. Ecken und Kanten: Achten Sie darauf, dass Sie scharfe Ecken und Kanten abrunden. Verwenden Sie für Innenecken einen Radius, der mindestens 50% der Wandstärke beträgt. Für äußere Ecken verwenden Sie einen Radius, der etwa 150% der Wandstärke entspricht. Dadurch wird die Spannungskonzentration verringert.

5. Löcher und Hohlräume: Achten Sie darauf, dass die Löcher und Hohlräume mindestens 0,5 mm breit sind. Auf diese Weise können Sie sie problemlos auffüllen und vermeiden Beulen.

6. Oberflächengüte: Stellen Sie sicher, dass die Oberfläche glatt ist, mit einem Ra von 0,5-1,5 Mikron. Auf diese Weise sieht es gut aus und funktioniert gut.

7. Tor Standort: Entwerfen Sie Anschnitte, um den Verzug zu verringern und eine gleichmäßige Füllung zu gewährleisten. In der Regel sollten sie in Bereichen mit minimaler Spannungskonzentration angebracht werden.

8. Auswerfersystem: Achten Sie darauf, dass die Teile leicht herausspringen können, z. B. durch Auswerferstifte oder Schieber.

9. Formgestaltung: Optimiert für die PP-Injektion, einschließlich Kühlkanälen und Entlüftungssystemen, um eine optimale Befüllung und Entleerung zu gewährleisten.

10. Läufer- und Torentwurf: Vergewissern Sie sich, dass Ihre Kufengrößen und Anschnittarten optimiert sind, damit Sie die bestmögliche Befüllung erhalten.

Zusammenfassende Tabelle:

| Parameter | Empfohlener Wert |

|---|---|

| Wanddicke | 1mm - 4mm |

| Lebendige Scharnierdicke | 0,5 mm - 1 mm |

| Tiefgangswinkel | 1° - 2° |

| Radius der Innenecke | ≥ 50% der Wanddicke |

| Radius der Außenecke | ≥ 150% der Wandstärke |

| Einspritzdruck | Bis zu 1500 bar |

| Temperatur der Form | 40°C - 80°C |

| Feuchtigkeitsgehalt | < 0.2% |

Wie man PP-Spritzgießen durchführt: Eine Schritt-für-Schritt-Anleitung

Das Spritzgießen von Polypropylen (PP) ist ein weit verbreitetes Verfahren zur Herstellung von Kunststoffteilen. Im Folgenden finden Sie eine Schritt-für-Schritt-Anleitung für das PP-Spritzgussverfahren:

1. Vorbereitung des Rohmaterials:

① Wählen Sie geeignete Polypropylen-Rohstoffe: Bei der Auswahl der Rohstoffe müssen Sie die verschiedenen Eigenschaften von Polypropylen (PP) berücksichtigen, z. B. Schlagfestigkeit, chemische Beständigkeit und UV-Stabilität. Reines PP ist in der Regel halbtransparent, elfenbeinweiß und kann in verschiedenen Farben eingefärbt werden, um den unterschiedlichen Anforderungen an das Aussehen der Produkte gerecht zu werden. Bei Produkten für den Außenbereich können Sie außerdem UV-Stabilisatoren und Rußfüllstoffe hinzufügen, um die Wetterbeständigkeit zu erhöhen.

② Vor-Behandlung: Das ausgewählte Polypropylen-Granulat wird getrocknet und gesiebt, um Verunreinigungen und Feuchtigkeit zu entfernen. Dies ist wichtig, um sicherzustellen, dass die Rohstoffe rein und konsistent sind, was zur Verbesserung der Qualität des Endprodukts beiträgt, wenn Sie es in eine Form spritzen.

2. Entwurf und Herstellung von Formen:

Beim Entwurf der Form müssen Sie sich genau an der Form und Funktion des Endprodukts orientieren. Achten Sie darauf, dass die Formstruktur vernünftig ist und eine gute Entlüftung hat, damit beim Einspritzen des Kunststoffs keine Fehler wie Blasen entstehen. Achten Sie bei der Herstellung der Form darauf, dass es keine Kratzer, Grate oder andere Oberflächenfehler gibt. Geben Sie ein Trennmittel in die Form, damit das fertige Produkt nicht klebt.

3. Einbau der Form:

Legen Sie die Form auf die Spritzgießmaschine und achten Sie darauf, dass sie fest sitzt. Achten Sie beim Aufsetzen darauf, dass die Form richtig ausgerichtet ist, damit der Kunststoff glatt hineingeht.

4. Kunststoffschmelzen:

Geben Sie das vorbereitete Polypropylen-Granulat in den Trichter der Spritzgießmaschine. Das Granulat wird im Zylinder durch das Heizsystem in einen geschmolzenen Zustand erhitzt. Die Schmelztemperatur wird in der Regel auf 180-220°C (356-428°F) eingestellt. In diesem Temperaturbereich schmilzt Polypropylen vollständig, ohne sich zu zersetzen, und lässt sich daher gut verarbeiten.

5. Injektion:

Wenn der Kunststoff heiß genug ist, wird er von der Einspritzschnecke mit einem Druck von 50 bis 100 bar (725 bis 1450 psi) in den Formhohlraum gepresst. Die Einspritzzeit wird zwischen 1-5 Sekunden gesteuert, um sicherzustellen, dass der Kunststoff die Form schnell und gleichmäßig ausfüllt.

6. Haltedruck:

Halten Sie den Nachdruck aufrecht (normalerweise 10-50 bar), während der geschmolzene Kunststoff abkühlt und erstarrt. Dies ist wichtig, um Defekte wie Beulen und Blasen im fertigen Produkt zu vermeiden und um sicherzustellen, dass die Form gefüllt bleibt.

7. Kühlung und Formgebung:

Die Abkühlzeit für das fertige Produkt in der Form dauert in der Regel 10-30 Sekunden, je nach Dicke des Produkts und Konstruktion der Form. Die Abkühlphase ist wichtig, weil sie dazu beiträgt, dass der Kunststoff in der gewünschten Form erstarrt, damit er die richtige Größe hat und gut aussieht.

8. Öffnen der Form und Auswerfen:

Sobald das fertige Produkt auf die eingestellte Temperatur abgekühlt ist, öffnen Sie die Form und verwenden Sie ein geeignetes Auswerfersystem (z. B. Auswerferstifte oder Schieber), um das fertige Produkt aus der Form zu entfernen. Achten Sie darauf, das fertige Produkt bei diesem Vorgang nicht zu beschädigen.

9. Nachbearbeitung:

Durchführung von Nachbearbeitungen am Endprodukt, z. B. Beschneiden, Entgraten und Qualitätskontrolle. Je nach Bedarf kann das Endprodukt geschliffen, lackiert oder anderweitig behandelt werden, um sein Aussehen und seine Funktionalität zu verbessern. Diese Behandlungen lassen das Endprodukt nicht nur besser aussehen, sondern machen es auch haltbarer und brauchbarer.

10. Inspektion und Verpackung:

In dieser Phase müssen Sie prüfen, ob das fertige Produkt den Anforderungen entspricht. Dazu können Sie eine Reihe verschiedener Tests durchführen. Du willst sehen, ob die Dicke stimmt, ob es stark genug ist und ob es all die anderen Dinge tut, die es tun soll. Wenn es alle Tests bestanden hat, kannst du es in eine Schachtel packen und an den Kunden schicken.

11. Überwachung und Anpassung:

Beim Spritzgießen müssen Sie ein paar Dinge im Auge behalten. Du musst die Temperatur des geschmolzenen Kunststoffs, den Druck beim Einspritzen und die Abkühlzeit überwachen. Wenn du siehst, dass etwas geändert werden muss, kannst du es sofort tun. Auf diese Weise kannst du sicherstellen, dass die Teile, die du herstellst, so gut wie möglich sind.

Empfohlene Maschineneinstellungen:

| Parameter | Empfohlener Wert | Anmerkungen |

|---|---|---|

| Kunststoffeinspritzdruck | Bis zu 1500 bar | Gewährleistet eine gute Füllung und Formstabilität |

| Schmelzpunkt | 200°C - 275°C | Optimaler Fluss ohne Verschlechterung |

| Temperatur der Form | 40°C - 80°C | Verbessert die Oberflächenqualität |

| Feuchtigkeitsgehalt | Weniger als 0,2% | Verhindert Mängel |

| Schrumpfungsrate | 1% - 2.5% | Wichtig für die Teilekonstruktion |

Was sind die Vorteile des PP-Spritzgießens?

Das PP-Spritzgießen ist ein Herstellungsverfahren, das in vielen Branchen eingesetzt wird, z. B. in der Automobilindustrie, bei Konsumgütern, medizinischen Geräten und Verpackungen. Es ist beliebt, weil es viele Vorteile hat. Hier sind die wichtigsten davon:

1. Geringes Gewicht und hohe Festigkeit:

PP-Materialien haben eine Dichte von nur 0,90-0,91 g/cm³, was sie zu den leichtesten Kunststoffen überhaupt macht. Dank dieses geringen Gewichts können die Hersteller mehr Teile mit der gleichen Menge an Rohstoffen herstellen, was die Produktionseffizienz verbessert und die Transport- und Handhabungskosten senkt. Dies ist vor allem in Branchen wichtig, die leichte Konstruktionen benötigen (z. B. in der Automobilherstellung), da dadurch die Kraftstoffeffizienz erheblich verbessert werden kann.

2. Ausgezeichnete Isolationseigenschaften:

PP verfügt über hervorragende elektrische Isolationseigenschaften und ist daher ideal für elektrische Komponenten und Geräte. Seine Isolationseigenschaften gewährleisten die Sicherheit in Hochspannungs- und komplexen elektrischen Umgebungen und verringern das Risiko von elektrischen Ausfällen. Dies macht PP zu einem wichtigen Werkstoff in der Elektroindustrie und bei der Herstellung elektronischer Produkte.

3. Niedrige Wasserabsorptionsrate:

PP-Materialien haben eine Wasserabsorptionsrate von nur 0,01%, was bedeutet, dass daraus hergestellte Produkte in feuchten Umgebungen eine stabile Leistung beibehalten können. Diese geringe Feuchtigkeitsaufnahme ist wichtig für Produkte, die sehr feuchtigkeitsbeständig sein müssen (wie Baumaterialien und einige Industrieteile), damit sie in verschiedenen Klimazonen zuverlässig und langlebig sind.

4. Hohe Wärmeverformungstemperatur:

PP hat eine hohe Wärmeformbeständigkeit, d. h. es behält seine Form auch bei hohen Temperaturen. Daher eignet es sich hervorragend für Dinge, die hitzebeständig sein müssen, wie Küchengeräte, Autoteile und Dinge im Haus, die heiß werden und ihre Form behalten müssen.

5. Ungiftig und geruchlos:

PP-Materialien sind ungiftig, geruchs- und geschmacksneutral und daher ideal für Lebensmittelverpackungen und medizinische Geräte. PP erfüllt internationale Regulierungsstandards (wie FDA- und EU-Vorschriften), so dass es sicher für Lebensmittel und Medikamente verwendet werden kann, was das Vertrauen der Menschen stärkt.

6. Ausgezeichnete Fließfähigkeit:

Für die Herstellung von Produkten im Spritzgussverfahren ist PP gut geeignet, weil es sehr gut fließt. Das bedeutet, dass man komplizierte Formen und winzige Details ohne Probleme herstellen kann. Es fließt so gut, dass es die Form schnell füllt, sodass man sich keine Sorgen um Luftblasen oder andere Probleme machen muss, die das Material ruinieren könnten. Aus diesem Grund eignet sich PP gut für die Herstellung hochwertiger Produkte.

7. Kostengünstig:

PP ist ein billiger Kunststoff. Es ist besonders billig, wenn man eine große Menge davon herstellt. Sobald man die Form hergestellt hat, sinken die Kosten pro Teil erheblich. Deshalb ist PP-Spritzguss ideal für Leute, die viele Teile herstellen und nicht viel Geld ausgeben wollen.

8. Flexibilität bei der Gestaltung:

Das Spritzgießen ist ein Verfahren, mit dem Sie komplizierte Formen und enge Toleranzen in Ihrem Produktdesign realisieren können. Die Designflexibilität von PP ermöglicht die Herstellung komplizierter Formen, die mit anderen Herstellungsverfahren nur schwer zu realisieren sind. Auf diese Weise können Sie die personalisierten und innovativen Designs herstellen, die die Menschen wünschen.

9. Langlebigkeit und Stoßfestigkeit:

PP-Materialien sind sehr stoßfest und ermüdungsbeständig und können wiederholten physischen Belastungen standhalten, ohne zu brechen oder zu versagen. Dies macht sie sehr beliebt bei Konsumgütern, die eine langfristige Nutzung erfordern (z. B. Sportgeräte und Haushaltsgeräte), da diese Produkte oft eine stabile Leistung in stark beanspruchten Umgebungen beibehalten müssen.

10. Chemische Beständigkeit:

PP ist beständig gegen eine Reihe verschiedener Chemikalien wie Säuren, Basen und Lösungsmittel und eignet sich daher gut für Bereiche, in denen man mit Stoffen zu tun hat, die einen verbrennen können. Diese chemische Beständigkeit ist der Grund, warum PP häufig in der chemischen, pharmazeutischen und anderen Industrien verwendet wird, die mit solchen Stoffen zu tun haben, damit Sie sicher sein können, dass die Dinge, die Sie herstellen, sicher sind und sich nicht verändern werden.

11. Geringe Abfallproduktion:

Im Vergleich zu herkömmlichen Herstellungsverfahren ist der beim PP-Spritzgussverfahren entstehende Abfall relativ gering. Überschüssige Materialien (z. B. Angüsse) können wiederaufbereitet und wiederverwendet werden, was dazu beiträgt, die Ressourcenverschwendung zu verringern und den Grundsätzen der nachhaltigen Entwicklung zu entsprechen.

12. UV-Stabilität:

PP verfügt über eine ausgezeichnete UV-Beständigkeit, was es perfekt für Außenanwendungen macht. Es behält seine Leistung auch dann bei, wenn es dem Sonnenlicht ausgesetzt ist. Aus diesem Grund ist PP das beste Material für Außenmöbel, landwirtschaftliche Folien und andere Produkte, die den Elementen ausgesetzt sind.

13. Leicht zu färben und zu bearbeiten:

PP-Materialien können eingefärbt und nachbearbeitet werden, um unterschiedliche Designanforderungen zu erfüllen. Dank dieser Einfärbungsmöglichkeit können Hersteller schnell auf Marktveränderungen reagieren und ihren Kunden personalisierte und maßgeschneiderte Produkte anbieten.

14. Wiederverwertbarkeit:

PP ist ein wiederverwertbares Material, das die Anforderungen des Umweltschutzes erfüllt und den aktuellen Anforderungen an Nachhaltigkeit und Ressourcenrecycling gerecht wird. Seine Wiederverwertbarkeit trägt nicht nur zur Abfallvermeidung bei, sondern senkt auch die Gesamtproduktionskosten.

15. Breite Palette von Anwendungen:

PP wird in vielen Industriezweigen verwendet, unter anderem in der Verpackungs-, Automobil-, Medizintechnik- und Konsumgüterindustrie. Dank dieser Vielseitigkeit können PP-Materialien die Anforderungen verschiedener Bereiche erfüllen und ihre Wettbewerbsfähigkeit auf dem Markt gewährleisten.

Was sind die Nachteile des PP-Spritzgießens?

Das PP-Spritzgießen ist zwar ein beliebtes und weit verbreitetes Herstellungsverfahren, hat aber auch einige erhebliche Nachteile, die Sie berücksichtigen sollten, bevor Sie es einsetzen. Hier sind einige der wichtigsten Nachteile des PP-Spritzgießens:

1. Hohe Schrumpfungsrate

PP-Materialien haben eine Schrumpfungsrate von 1% bis 2,5%. Das bedeutet, dass sie schrumpfen, wenn man sie in einer Spritzgussform herstellt. Das kann die Größe des Teils beeinträchtigen, besonders wenn es dick ist und viel Kunststoff enthält. Es können Dellen im Teil entstehen.

2. Niederdimensionale Genauigkeit:

Aufgrund der Schrumpfung können Produkte aus PP Schwierigkeiten haben, die hohen Präzisionsanforderungen zu erfüllen. Dies kann zu Ungenauigkeiten bei den Abmessungen des Endprodukts führen und die Produktionskosten erhöhen.

3. Fragen der Fließfähigkeit:

PP hat eine schlechte Fließfähigkeit, d. h. man muss einen höheren Einspritzdruck und eine höhere Temperatur verwenden, um sicherzustellen, dass das Material die Form vollständig ausfüllt, da es sonst möglicherweise nicht ausreichend gefüllt wird oder zurückfließt. Dies beeinträchtigt die Qualität des Produkts und kann auch die Produktion verlangsamen.

4. Oberflächenglanz und Erscheinungsbild:

PP hat eine schöne glänzende Oberfläche, aber es fließt nicht gut genug. Daher wird die Oberfläche des Produkts silberweiße Schlieren oder Hohlräume aufweisen, wo die Form nicht vollständig gefüllt wurde. Das stört das Erscheinungsbild des Produkts.

5. Geringe Stoßfestigkeit:

PP hat eine geringe Schlagzähigkeit und ist daher nicht für Anwendungen geeignet, die schnell und hart getroffen werden können. Das bedeutet, dass es für einige Dinge nicht geeignet ist.

6. Begrenzte chemische Beständigkeit:

PP ist nur begrenzt beständig gegen reizende Chemikalien und ätzende Stoffe, weshalb es für Produkte, die mit diesen Materialien in Berührung kommen, ungeeignet sein kann.

7. Beschränkungen bei hohen Temperaturen:

Polypropylen (PP) hat einen niedrigen Schmelzpunkt und kann sich in Hochtemperaturumgebungen zersetzen oder spröde werden, was seine Verwendung in einigen Hochtemperaturanwendungen einschränkt.

8. Schlechte Hafteigenschaften:

Aufgrund seiner molekularen Struktur haftet PP nicht gut an anderen Materialien oder Beschichtungen, was seine Verwendung bei einigen Anwendungen, bei denen Dinge zusammenhalten müssen, einschränkt.

9. Begrenzte Farbauswahl:

Die Farbkonsistenz von PP ist ziemlich schlecht, und Sie haben möglicherweise nicht viele Farben zur Auswahl, so dass es am Ende nicht gut aussieht.

10. Schimmelpilz-Herausforderungen:

Die Herstellung von Formen für das PP-Spritzgießen kann kompliziert und kostspielig sein, was die Vorabinvestitionen in die Produktion in die Höhe treibt.

Häufige Probleme und Lösungen beim PP-Spritzgießen

Im Folgenden finden Sie eine Zusammenfassung häufiger Probleme und deren Lösungen beim Polypropylen (PP)-Spritzgießen:

1. Verziehen:

Beschreibung: Beim Spritzgießen können sich die Teile verziehen, weil der Einspritzdruck und die Kühlung nicht gleichmäßig sind.

Die Ursache: Die Form ist falsch konstruiert, der Prozess ist nicht richtig eingestellt oder die Kühlung ist nicht gleichmäßig.

Lösung: Korrigieren Sie das Design der Form, passen Sie die Temperatur, den Druck und die Abkühlzeit an, um sicherzustellen, dass die Abkühlung gleichmäßig erfolgt.

2. Kurze Schüsse:

Beschreibung: Die Form ist nicht vollständig ausgefüllt, so dass das Teil Löcher aufweist.

Die Ursache: Die Spritzgießmaschine hat nicht genug Leistung, der Anguss und der Anschnitt im Werkzeug sind zu klein.

Lösung: Erhöhen Sie den Einspritzdruck, verlegen Sie den Einspritzpunkt oder verwenden Sie ein Material, das besser fließt. Außerdem sollten Sie den Angusskanal und den Anschnitt vergrößern.

3. Blasen:

Beschreibung: Wenn Sie Kunststoff einspritzen, dringt Luft ein und bildet Blasen.

Die Ursache: Der Kunststoff ist zu heiß und die Form hat nicht genügend Löcher.

Die Lösung: Verbessern Sie den Einspritzvorgang, damit der Kunststoff schneller und härter wird, machen Sie mehr Löcher in die Form und trocknen Sie den Kunststoff, bevor Sie ihn verwenden.

4. Oberflächenporen:

Beschreibung: Kleine Löcher auf der Oberfläche von Gussteilen.

Ursache: Laufrad und Schieber sind zu klein, Kunststoffteil hat zu dicke Wände.

Lösung: Vergrößern Sie den Angusskanal und den Anschnitt, passen Sie die Spritzgießtemperatur und den Spritzdruck an und machen Sie die Wände dünner.

5. Blinken:

Beschreibung: Es kommt zu viel Material aus der Form.

Die Ursache: Die Form schließt nicht fest genug, die Form ist alt und kaputt, oder die Form ist falsch konstruiert.

Lösung: Die Form härter einspannen, die Form fixieren, die Form kälter machen oder mit weniger Druck schießen.

6. Schweißnähte:

Beschreibung: Sichtbare Linien am Treffpunkt zweier Strömungsfronten, die die Festigkeit des Teils beeinflussen.

Ursache: Schmelztemperatur zu niedrig oder Einspritzgeschwindigkeit zu langsam.

Lösung: Erhöhen Sie die Schmelze- und Werkzeugtemperaturen, optimieren Sie die Anschnittposition und erhöhen Sie die Einspritzgeschwindigkeit nach Bedarf.

7. An der Form festhalten:

Beschreibung: Das Kunststoffteil löst sich nicht reibungslos aus der Form.

Die Ursache: Die Oberfläche der Form ist nicht glatt genug, und die Temperatur der Form wird nicht richtig kontrolliert.

Lösung: Glätten Sie die Oberfläche der Form, passen Sie die Temperatur der Form an und vergrößern Sie den Ausstoßbereich.

8. Schrumpfung Verformung:

Beschreibung: Geformte Teile schrumpfen beim Abkühlen.

Ursache: Zu wenig Nachdruck, zu wenig Einspritzdruck oder das Werkzeug ist zu heiß.

Die Lösung: Halten Sie länger, schießen Sie härter, und kühlen Sie die Form ab.

9. Vakuumlöcher:

Beschreibung: Hohlräume in Formteilen, die normalerweise nicht sichtbar sind.

Die Ursache: Nicht genügend Nachdruck, Werkzeugtemperatur und Einspritzdruck stimmen nicht überein.

Lösung: Erhöhen Sie die Nachdruckzeit, erhöhen Sie die Formtemperatur, und senken Sie die Zylindertemperatur.

Was sind die Anwendungen des PP-Spritzgießens?

Polypropylen (PP) ist ein weit verbreiteter thermoplastischer Kunststoff, der aufgrund seiner ausgezeichneten Haltbarkeit, seines geringen Gewichts und seiner Kosteneffizienz in verschiedenen Industriezweigen eine bedeutende Rolle spielt. Im Folgenden werden die wichtigsten Anwendungsbereiche des PP-Spritzgießens aufgeführt, die die umfangreichen Einsatzmöglichkeiten in verschiedenen Branchen aufzeigen:

1. Verpackungsindustrie:

PP wird heute in großem Umfang für Lebensmittelverpackungen, pharmazeutische Verpackungen und Verpackungen des täglichen Bedarfs verwendet, da es leicht, chemikalienbeständig und verschleißfest ist. PP-Folie hat eine gute Transparenz und Hitzebeständigkeit und kann Feuchtigkeit und chemischer Erosion wirksam widerstehen, so dass sie eine ideale Wahl für die Herstellung von Lebensmittelbehältern (z. B. Boxen zum Mitnehmen und Lagerbehälter) und verschiedenen Verpackungsmaterialien ist. Dank seiner hervorragenden Schutzleistung kann PP die Haltbarkeit von Produkten verlängern und die Sicherheit und Frische von Lebensmitteln und Medikamenten gewährleisten.

2. Bauindustrie:

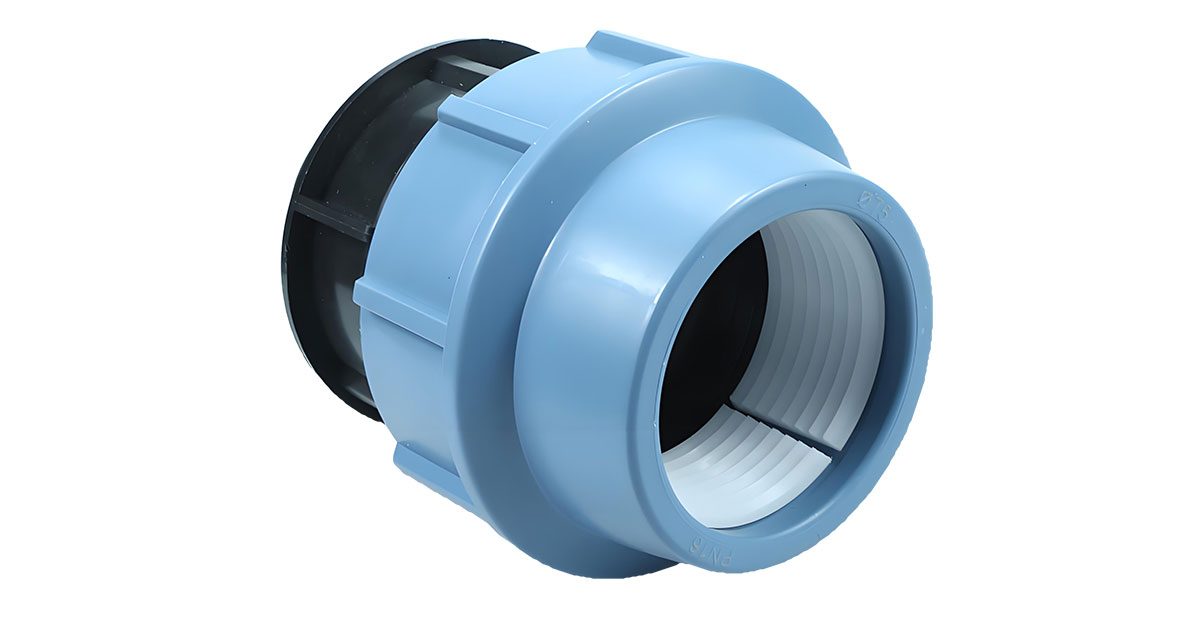

Im Bauwesen wird die Verwendung von PP-Platten immer beliebter. Sie werden häufig für Außenwände, Innenwände, Decken und Bodenbeläge verwendet. Aufgrund ihrer Ästhetik, Haltbarkeit und Reinigungsfreundlichkeit eignen sie sich für verschiedene architektonische Stile. Darüber hinaus wird PP zur Herstellung von Rohren, Dämmstoffen und Bodenbelägen verwendet, die eine ausgezeichnete chemische Korrosionsbeständigkeit und UV-Beständigkeit aufweisen, so dass sie sich sehr gut für den Außeneinsatz eignen. Diese Eigenschaften verlängern nicht nur die Lebensdauer des Gebäudes, sondern senken auch die Instandhaltungskosten erheblich.

3. Automobilindustrie:

PP wird häufig zur Herstellung von Autoteilen wie Armaturenbrettern, Rückspiegelgehäusen, Stoßstangen und Karosserieteilen verwendet. Da es leicht ist und Stöße aushält, können Autos weniger wiegen und verbrauchen weniger Benzin. Da es robust ist und nicht rostet, kann es auch dort eingesetzt werden, wo Autos beschädigt werden, und macht sie sicherer und langlebiger. Es kann auch in alle möglichen Formen gebracht werden, so dass Autos cooler aussehen und besser funktionieren.

4. Elektronik- und Elektroindustrie:

In der Elektronik- und Elektroindustrie wird PP häufig zur Herstellung von Kabelummantelungen, Steckdosen, Schaltern und anderen Komponenten verwendet. Seine guten Isolationseigenschaften gewährleisten den stabilen Betrieb elektronischer Geräte und verringern das Risiko von Kurzschlüssen und Überhitzung. Aufgrund seiner Hitzebeständigkeit und chemischen Stabilität ist PP besonders wichtig für die Herstellung von Haushaltsgeräten, da es die Sicherheit der Geräte bei hohen Temperaturen und in feuchten Umgebungen gewährleistet.

5. Industrie für medizinische Geräte:

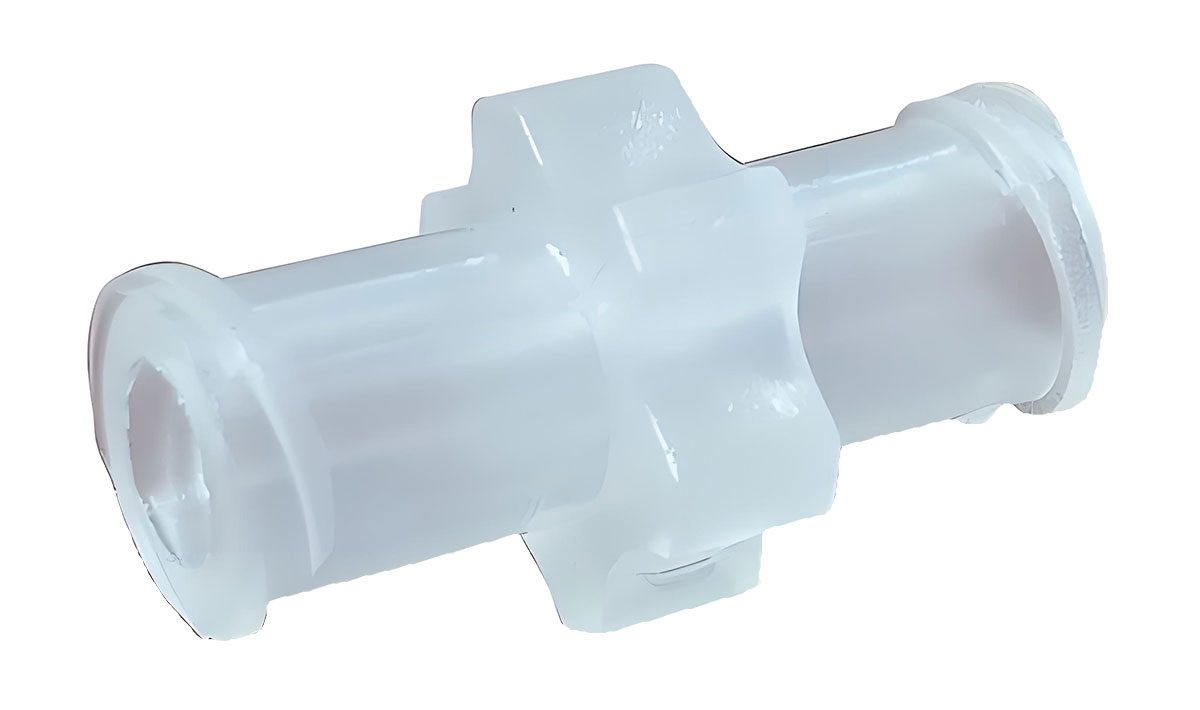

PP ist ein wichtiges Material im Bereich der Medizintechnik, da es biokompatibel und ungiftig ist. Es wird für medizinische Spritzen, Reagenzgläser, Infusionsschläuche und chirurgische Instrumente verwendet. Diese Produkte kommen häufig mit dem menschlichen Körper in Berührung. PP ist ungiftig, geruchlos und korrosionsbeständig. Es ist in der medizinischen Industrie hoch anerkannt, weil es strenge Hygienestandards erfüllt und die Sicherheit der Patienten gewährleistet.

6. Möbel und Güter des täglichen Bedarfs:

PP-Materialien werden auch häufig für Möbel und Gegenstände des täglichen Bedarfs verwendet, z. B. für Aufbewahrungsboxen, Wäschekörbe und Gartenmöbel. Seine Haltbarkeit, seine wasserfesten Eigenschaften und seine Reinigungsfreundlichkeit machen es zur idealen Wahl für die Herstellung von Alltagsgegenständen. Diese Möbel sehen nicht nur gut aus, sondern haben auch eine lange Lebensdauer und erfüllen die doppelten Bedürfnisse moderner Verbraucher nach Funktionalität und Ästhetik.

7. Industrielle Teile:

PP ist auch in der Industrie wichtig, wo es zur Herstellung von Zahnrädern, Lagern, Dichtungen und anderen Industrieteilen verwendet wird. Seine hohe Festigkeit und Chemikalienbeständigkeit machen es in vielen schwierigen Umgebungen nützlich. Insbesondere in der chemischen Industrie und im Maschinenbau kann die Korrosionsbeständigkeit von PP die Lebensdauer der Anlagen verlängern und die Wartungskosten senken.

How Do Ejection Systems Function in Master Unit Dies: Standard vs. Custom?

Key Takeaways – Master Unit Die (MUD) ejection systems rely on precise coupling between the press knockout bars and the modular insert’s ejector plate. – Standard configurations utilize pre-drilled patterns

How does Cooling Optimization work in MUD Systems?

Key Takeaways – MUD systems require specialized thermal management strategies due to restricted steel volume in the insert. – Achieving turbulent flow (Reynolds number > 4,000) is critical for heat

Which Material is Best for MUD Inserts: P20 Steel or H13?

Key Takeaways – P20 steel is pre-hardened and requires no post-machining heat treatment, making it ideal for rapid lead times and medium-volume production. – H13 steel offers superior hardness (48–52

Angebotene Optimierungslösungen Kostenlos

- Bereitstellung von Design-Feedback und Optimierungslösungen

- Optimieren Sie die Struktur und reduzieren Sie die Formkosten

- Sprechen Sie direkt mit Ingenieuren unter vier Augen