Die Mold-Flow-Analyse simuliert den Spritzgießprozess, um potenzielle Defekte vorherzusagen und das Teiledesign zu optimieren und so die Effizienz und Qualität der Produktion zu verbessern.

Die Moldflow-Analyse hilft Ingenieuren, Probleme wie Lufteinschlüsse und Schweißnähte in der Vorfertigung zu erkennen, das Design zu verbessern, Fehler zu reduzieren und die Produktionskosten zu senken.

Das Verständnis der Mold Flow Analysis ist für die Verfeinerung von Designs und die Gewährleistung einer fehlerfreien Produktion von entscheidender Bedeutung. Erfahren Sie mehr darüber, wie dieses Simulationswerkzeug die Fertigungseffizienz verbessert.

Die Moldflow-Analyse verhindert Defekte wie Lufteinschlüsse und Bindenähte.Wahr

Durch die Simulation des Fließens von geschmolzenem Kunststoff hilft die Mold Flow Analysis bei der Vorhersage von Defekten und der Optimierung des Teiledesigns, um Probleme wie Lufteinschlüsse und Bindenähte zu vermeiden.

Die Moldflow-Analyse ist nur für komplexe Teile sinnvoll.Falsch

Die Moldflow-Analyse kann sowohl auf einfache als auch auf komplexe Teile angewandt werden, um die Qualität zu verbessern und Fertigungsfehler zu reduzieren, was sie für verschiedene Konstruktionen nützlich macht.

Was sind die spezifischen Schritte und Prozesse der Mold Flow Analysis?

Die Moldflow-Analyse bewertet, wie geschmolzener Kunststoff während des Spritzgießens fließt, und hilft so bei der Vorhersage potenzieller Defekte und der Optimierung von Designs für eine bessere Leistung.

Die Mold-Flow-Analyse simuliert den Spritzgießprozess, um Probleme wie Lufteinschlüsse und Bindenähte zu erkennen und so die Konstruktion, die Zykluszeit und den Materialverbrauch zu verbessern, um qualitativ hochwertigere Teile zu erhalten und die Produktionskosten zu senken.

Vorbereitung: Ein solides Fundament legen

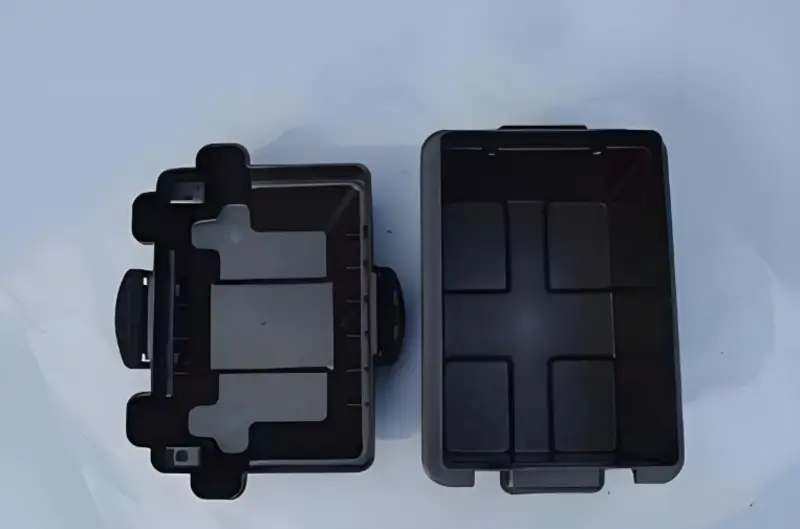

Bevor man eine Fließanalyse durchführt, muss man wissen, warum man sie durchführt, und die nötigen Informationen sammeln. Das bedeutet 3D-Modelle, Formstrukturen und all das. Das ist das "Fundament" der Simulationswelt, und es muss stimmen.

Wenn Sie zum Beispiel ein neues Handygehäuse entwerfen, müssen Sie ein detailliertes 3D-Modell des Gehäuses und einen vorläufigen Strukturplan der Form zur Verfügung stellen, damit die Fließanalysesoftware den Fluss der Schmelze in der Form genau simulieren kann.

Meshing: Aufbau des Skeletts der Simulationswelt

Das Meshing ist ein sehr wichtiger Teil der Moldflow-Analyse1. Sie bestimmt die Genauigkeit und Effizienz der Simulation. Die Erzeugung einer hochwertigen Finite-Elemente-Netz2 ist wie der Bau eines feinen "Skeletts" in der Simulationswelt.

Bei diesem Prozess müssen die Komplexität des Modells, die Analysegenauigkeit und die Rechenressourcen berücksichtigt werden, um sicherzustellen, dass das Netz die geometrischen Merkmale des Modells genau wiedergibt, aber nicht zu komplex ist und zu langen Rechenzeiten führt.

Wenn Sie zum Beispiel die Simulation der Spritzgießprozess3 eines Stoßfängers müssen Sie die Netzdichte und den Netztyp entsprechend der komplexen Form und Größe des Stoßfängers vernünftig aufteilen, um die Genauigkeit und Zuverlässigkeit der Simulationsergebnisse zu gewährleisten.

Einstellung der Parameter: Festlegung der Regeln der Simulationswelt

Die Festlegung von Parametern ist eine weitere wichtige Aufgabe in der Formflussanalyse. Sie definiert die Regeln für verschiedene physikalische und chemische Prozesse in der simulierten Welt. Dazu gehören Materialparameter wie Dichte, Viskosität und Wärmeleitfähigkeit des Kunststoffs sowie Einspritzparameter wie Einspritzgeschwindigkeit, Einspritzdruck und Haltezeit. Die Genauigkeit dieser Parameter wirkt sich direkt auf die Zuverlässigkeit der Analyseergebnisse aus, genauso wie die korrekten "physikalischen Gesetze" in der Simulationswelt festgelegt werden.

Wenn Sie beispielsweise eine neue Kunststoffflasche entwerfen, müssen Sie das Kunststoffmaterial und die Einspritzparameter genau festlegen, damit die Simulationsergebnisse wirklich zeigen können, wie sich die Kunststoffflasche verformen wird und wo sie während des Spritzgussverfahrens belastet wird.

Simulationsanalyse: Bewegen Sie die Simulationswelt

Die Mold Flow Analysis Software ist das Herzstück der Mold Flow Analysis. Es ist, als würde man die Simulationswelt "zum Leben erwecken", die Kunststoffschmelze im Fließ-, Kühl- und Aushärtungsprozess der Form wird anschaulich dargestellt. Entsprechend den vom Benutzer festgelegten Randbedingungen und Parametern löst die Software das System der linearen Gleichungen aus Hydrodynamik, Thermodynamik und Zustandsgleichungen, um detaillierte Simulationsergebnisse zu erzeugen.

Bei der Simulation des Spritzgießprozesses eines Handygehäuses beispielsweise berechnet die Software Schlüsselparameter wie Schmelzflussrate, Druckverteilung und Temperaturveränderung im Werkzeug und liefert damit eine wissenschaftliche Grundlage für die anschließende Bewertung und Optimierung.

Die Moldflow-Analyse kann helfen, potenzielle Fehler im Gießprozess zu erkennen.Wahr

Die Fließanalyse simuliert reale Gießbedingungen, um Defekte wie Lufteinschlüsse, kurze Schüsse und Fließungleichgewichte zu erkennen und ein effizienteres Design zu gewährleisten.

Eine Moldflow-Analyse ist nur für die Großserienproduktion erforderlich.Falsch

Die Moldflow-Analyse ist sowohl für die Prototypen- als auch für die Massenproduktionsphase von Vorteil, da sie in jeder Projektphase zur Optimierung des Designs und zur Reduzierung der Kosten für Versuch und Irrtum beiträgt.

Was sind die Aufgaben und Vorteile der Mold Flow Analysis?

Die Mold Flow Analysis optimiert den Spritzgießprozess, indem sie simuliert und analysiert, wie geschmolzener Kunststoff in der Form fließt, und sorgt so für eine bessere Konstruktion und Produktionseffizienz.

Die Moldflow-Analyse prognostiziert den Materialfluss und mögliche Defekte und optimiert die Formkonstruktion, um die Teilequalität zu verbessern, die Zykluszeiten zu verkürzen und den Ausschuss zu minimieren, was zu einer kosteneffizienten Fertigung führt.

Verringern Sie die Fehlerquote bei spritzgegossenen Produkten

Hilfe bei der Bestimmung des richtigen Einspritzdrucks, der Geschwindigkeit, der Temperatur und anderer Prozessparameter. Simulieren Sie den Fülleffekt unter verschiedenen Parametereinstellungen und wählen Sie die Parameterkombination, die die beste Füllung ergibt und die Produktqualität gewährleistet. Dies verbessert die Produktionseffizienz und die Produktkonsistenz. Außerdem wird die Fehlerquote von Spritzgießprodukten reduziert.

Die Moldflow-Analyse kann Ihnen helfen, bessere Teile herzustellen, indem sie die Anzahl der Defekte reduziert und die Oberflächengüte und Maßgenauigkeit Ihrer Spritzgussteile verbessert. Sie hilft Ihnen bei der Feinabstimmung und Optimierung von Temperatur, Druck, Schmelzflussrate und anderen Parametern in Ihrem Spritzgießprozess.

In den letzten Jahren haben einige verarbeitende und produzierende Unternehmen die CAE-bezogene Technologien4 der Mold-Flow-Analyse zur Realisierung des integrierten Design-Prozesses der damit verbundenen Kunststoff-Produkte, die erheblich verbessert die Qualität der Endprodukte des gesamten Systems.

Die Mold Flow Analysis kann die Verformung und Defekte von Formteilen vorhersagen, die Fehlersuche in der Form und die Anpassung des Formprozesses unterstützen sowie die Produktqualität und die Ausbeute verbessern. Die Moldflow-Analyse kann die Festigkeit und Steifigkeit der Formstruktur analysieren, die Formstruktur und die Verarbeitungstechnologie optimieren, die Produktionseffizienz und die Produktqualität verbessern.

Kosten senken und die Produktionseffizienz verbessern

Die Analyse des Formflusses kann Ihnen dabei helfen, Abfall zu reduzieren, Materialkosten zu sparen und die Anzahl der produzierten Schlechtteile zu verringern, indem Sie Ihre Form und die Art und Weise, wie Sie den Kunststoff einspritzen, anpassen.

Mit der Moldflow-Analyse lassen sich die Prozessparameter und die Produktqualität des Spritzgießprozesses schnell und genau vorhersagen, wodurch der Produktentwicklungszyklus und die Markteinführungszeit beschleunigt werden. Dies verbessert die Effizienz der Produktion.

Die alte Spritzgussformkonstruktion hängt von der Erfahrung des Formenkonstrukteurs ab, während die Software für die Fließanalyse die empirische Beurteilung ersetzt, und die gewonnenen Daten sind stabil und zuverlässig, was das Herstellungsrisiko und die Kosten reduziert.

Mit Hilfe der Mold Flow Analysis können Sie herausfinden, wo die Probleme im Spritzgießprozess liegen, die besten Prozessparameter finden und Ihre Produktionseffizienz und -kapazität verbessern. Die Mold Flow Analysis kann Ihnen helfen, die Probleme zu erkennen, bevor Sie die Form herstellen, so dass Sie sie beheben und die Form schneller herstellen können. Auf diese Weise können Sie mehr Teile schneller herstellen.

Die Software selbst ist einfach zu bedienen, und die Funktionen zur Simulation und Analyse von Parameterinformationen sind leistungsstark und reaktionsschnell, was die Gesamteffizienz der Arbeit innerhalb eines bestimmten Bereichs verbessern kann. Die Mold-Flow-Analyse kann den plastischen Fließzustand und die Verformung durch Computersimulation schnell vorhersagen und spart so experimentelle Kosten und Zeit.

Automatisierte, hochwertige Laufmaschenkonstruktion

Stellen Sie sich vor, Sie bauen ein Kufengitter von Hand, wie eine komplexe Brücke in Miniaturformat. Die automatisierte, hochwertige Vernetzung von Kufen ist wie ein "Brückenbauer", der alles für Sie erledigt. Diese Technologie erzeugt automatisch hochauflösende hexaedrische Netze und bietet Ihnen eine Vielzahl von Knotentypen, um lineare Läuferverbindungen genau zu verbinden, so dass Sie die ursprüngliche Läufergeometrie genau darstellen können. Dadurch sparen Sie Zeit und erhalten eine wesentlich höhere Simulationsgenauigkeit.

Nehmen wir als Beispiel das Spritzgießverfahren. Die Gestaltung des Angusskanals steht in direktem Zusammenhang mit der Fließgeschwindigkeit und der Druckverteilung der Schmelze. Die automatisierte Vernetzungstechnologie gewährleistet die genaue Simulation dieser Schlüsselparameter, was eine starke Unterstützung bei der Optimierung des Angussdesigns darstellt.

Unerreichte Mesh-Technologie

Die nicht übereinstimmende Maschentechnologie ist wie ein "Übersetzer", der die traditionelle Einschränkung aufhebt, dass die Maschenschnittstelle zwischen dem Produkt und dem Einsatz durchgängig sein und der Nummer entsprechen muss. Auch wenn die Maschenknoten des Produkts und der Einsätze nicht übereinstimmen, nicht übereinstimmende Maschentechnik5 kann dennoch eine genaue Simulationsanalyse durchführen und die korrekte Verteilung der Simulationsergebnisse und die Vorhersage der Verformung der Verbindungskomponenten liefern.

Dieser technologische Durchbruch hat zu einer großen Verbesserung der Verarbeitungseffizienz und der Analysegenauigkeit von Formgrundnetzen geführt. Nehmen wir das Spritzgießen von Einsätzen in elektronischen Produkten als Beispiel. Die Schnittstelle zwischen Einsätzen und Kunststoffteilen ist oft komplex und unregelmäßig, und die Technologie der nicht übereinstimmenden Netze kann diese Herausforderung leicht bewältigen, um die Genauigkeit und Zuverlässigkeit der Simulationsergebnisse zu gewährleisten.

Simulation und Analyse von mehreren Spezialprozessen

Bei der Mold Flow Analysis geht es nicht nur um die Simulation und Analyse von Standard-Spritzgießprozessen. Sie ist wie ein "Tausendsassa", der seine Fähigkeiten ständig erweitert. Heute deckt die Fließanalyse eine breite Palette von Spezialverfahren wie Spritzprägen, Formpressen und Metallpulverspritzgießen ab.

Da die Anforderungen an den Leichtbau und den geringen Kraftstoffverbrauch in der Automobilindustrie zunehmen, hat die Fließanalyse fortschrittliche Spritzgießtechnologien wie gasunterstütztes Spritzgießen, wasserunterstütztes Spritzgießen und Mikroschäumen in den Bereich der Simulationsvorhersage aufgenommen und hat beeindruckende Validierungsdaten und Anwendungserfahrungen erzielt.

Der Einsatz dieser Technologien hat die Formflussanalyse für komplexe Formgebungsprozesse vereinfacht und mehr Raum für Produktdesign und Fertigungsinnovationen geschaffen.

Dedizierte Analysefunktionen für spezifische Herausforderungen

Wenn es um spezifische Probleme wie Farbauswaschung und Faltenverformung bei der Herstellung von In-Mold-Dekor-Spritzgießen6zeigt die Mold Flow Analysis Software ihre Fähigkeit, "alle Arten von Ungehorsam zu heilen". Sie bietet spezielle Analysefunktionen und unterstützt die Option der Folienbegrenzung bei der Vorverarbeitung der Formtrennsimulation, wodurch die Verarbeitung der Trimmnetzschicht schneller, einfacher und genauer wird.

Mit dem neuen "Scrub Index" können Produktdesigner sehen, wie viel Scrubbing sie benötigen, um sicherzustellen, dass sie jedes Mal die gleichen qualitativ hochwertigen In-Mold-Dekorteile erhalten. Diese Funktion macht die In-Mold-Dekoration von Teilen nicht nur besser und schneller, sondern gibt den Designern auch eine bessere Entscheidungshilfe an die Hand, was zu tun ist.

Optimierung der Formgestaltung

Vor der Herstellung einer Form können Spritzgießverarbeiter mithilfe der Fließanalyse mögliche Probleme vorhersagen.

So können beispielsweise mögliche Defekte wie Lufteinschlüsse, kurze Schüsse, Schmelzspuren usw. vorhergesagt werden, um die Anschnittposition, das Angusssystem, die Entlüftungsstruktur usw. der Formen zu optimieren und anzupassen, wodurch eine wiederholte Reparatur der Formen in der späteren Produktionsphase vermieden und Kosten und Zeit gespart werden.

Die Fließanalyse kann den Fließzustand des Kunststoffs in der Form vorhersagen, mögliche tote Ecken, tote Fließwege und kurze Fließwege aufdecken und die strukturelle Konstruktion und Optimierung der Form unterstützen.

Die Moldflow-Analyse verbessert die Teilequalität.Wahr

Die Analyse des Formflusses identifiziert Konstruktionsfehler und optimiert den Materialfluss, um eine gleichmäßige Teilequalität und weniger Fehler zu gewährleisten.

Die Moldflow-Analyse ist nur für komplexe Formenkonstruktionen sinnvoll.Falsch

Die Moldflow-Analyse ist sowohl für einfache als auch für komplexe Formen von Vorteil und trägt dazu bei, die Gesamteffizienz, Qualität und Kosteneffizienz bei jeder Konstruktion zu verbessern.

Was sind einige Beispiele für Anwendungen der Mold Flow Analysis in Spritzgießbetrieben?

Die Analyse des Werkzeugflusses ist in Spritzgießbetrieben von entscheidender Bedeutung für die Optimierung von Konstruktionen und die Verbesserung der Produktionseffizienz in verschiedenen Branchen.

Die Moldflow-Analyse simuliert das Spritzgießen, um den Materialfluss und die Kühlung vorherzusagen, die Formkonstruktion zu verbessern und Fehler in der Automobil-, Elektronik- und Medizintechnikproduktion zu minimieren, um die Effizienz und Qualität zu verbessern.

Verarbeitung komplexer geformter Produkte

Die Moldflow-Analyse kann Spritzgießbetrieben bei der Verarbeitung komplexer Spritzgießprodukte helfen. Wenn beispielsweise ein komplexes Produkt hergestellt wird und die Parameter des Spritzgießprozesses angepasst werden müssen, kann die Moldflow-Analyse verwendet werden, um die besten Parameter für den Spritzgießprozess zu ermitteln, damit das Produkt entsprechend den Anforderungen verarbeitet werden kann.

Verbesserung der Oberflächenbeschaffenheit des Produkts

Mit Hilfe der Mold-Flow-Analyse können die Position der Anschnitte und Entlüftungsöffnungen sowie die Form und Länge der Angüsse bei der Konstruktion der Form optimiert werden, wodurch die Oberflächenbeschaffenheit des Produkts verbessert und die Fehler und Unvollkommenheiten auf der Oberfläche des Produkts reduziert werden.

Senkung der Produktproduktionskosten

Die Moldflow-Analyse kann zur Optimierung der Parameter des Spritzgießprozesses7 und Formenstruktur, um die Produktionskosten des Produkts zu senken.

Zum Beispiel, in der Produktion eines bestimmten Produkts, das Original jede Form kann 100 Produkte, durch die Form Flow-Analyse für die Optimierung, jede Form kann 120 Produkte, wodurch die Produktionskosten des Produkts.

Die Moldflow-Analyse hilft, Fehler beim Spritzgießen zu reduzieren.Wahr

Durch die Simulation des Materialflusses hilft die Formflussanalyse bei der Erkennung und Vermeidung von Fehlern wie Lufteinschlüssen, Schweißnähten und Materialinkonsistenzen.

Die Moldflow-Analyse garantiert eine fehlerfreie Produktion des 100%.Falsch

Die Mold-Flow-Analyse führt zwar zu einer deutlichen Verringerung von Fehlern, kann aber keine vollkommen fehlerfreie Produktion garantieren, da auch andere Faktoren wie Materialqualität und Maschineneinstellungen eine Rolle spielen.

Was ist die Zukunft der Modellflussanalyse?

Die Modellflussanalyse entwickelt sich rasant weiter, verbessert die Konstruktionsgenauigkeit und optimiert den Spritzgießprozess für verschiedene Branchen. Die Zukunft verspricht noch fortschrittlichere Simulationen und eine stärkere Integration in die Automatisierung.

Die Zukunft der Modellflussanalyse liegt in der Integration von KI und maschinellem Lernen, um die Simulationsgenauigkeit und -geschwindigkeit zu verbessern, die Produktionseffizienz zu steigern und die Kosten zu senken.

Intelligenz und Präzision: Auf dem Weg in ein höheres Reich

Mit der kontinuierlichen Entwicklung von KI und maschinellen Lerntechnologien wird die Moldflow-Analyse eine neue Ära der Intelligenz und Präzision einläuten.

Diese Technologien werden in die Software für die Fließanalyse integriert, so dass sie automatisch Schlüsselparameter identifizieren und optimieren kann, was die Genauigkeit und Effizienz der Analyse verbessert. Es ist, als würde man ein Paar "intelligente Augen" in die Fließanalysesoftware einbauen, so dass sie jede noch so kleine Veränderung im Kunststoffspritzgussprozess genauer beobachten kann.

Integration und Integration: Nahtlose Verbindungen schaffen

In Zukunft wird die Fließanalyse enger mit anderen CAD/CAE-Programmen integriert werden. Dies wird den Entwurfs-, Analyse- und Optimierungsprozess reibungsloser und effizienter machen und Nacharbeiten und Fehler bei der Datenkonvertierung reduzieren. Es ist wie der Aufbau eines nahtlosen "Design-Analyse-Optimierung"-Ökosystems, das es Designern ermöglicht, sich in diesem Ökosystem frei zu bewegen und jeden Schritt vom Design bis zur Produktion einfach zu erledigen.

Cloud Computing und Big Data: Unbegrenzte Möglichkeiten

Die Entwicklung von Cloud Computing und Big-Data-Technologie8 wird beispiellose Rechenressourcen und Datenspeicherkapazitäten für die Moldflow-Analyse bereitstellen. Mit Cloud-Computing9können Unternehmen jederzeit und überall auf die Software und die Daten für die Moldflow-Analyse zugreifen und so die Zusammenarbeit und gemeinsame Nutzung von Ressourcen aus der Ferne realisieren.

Gleichzeitig wird die Big-Data-Technologie den Unternehmen dabei helfen, die riesigen Datenmengen, die durch die Fließanalyse erzeugt werden, zu verarbeiten und zu analysieren, um tiefere Einblicke und Entscheidungshilfen für Produktdesign und Herstellung zu erhalten. Was die Fließanalyse betrifft, so haben wir ihr ein Paar "Flügel" verpasst, damit sie höher und weiter fliegen kann.

Neue Materialien und Verfahren: Die Grenzen der Anwendung erweitern

Mit dem Aufkommen neuer Materialien und Verfahren wird die Fließanalyse weiter wachsen. Bei der Analyse des Formpressprozesses von Faserverbundwerkstoffen, beim gasunterstützten Spritzgießen, beim wasserunterstützten Spritzgießen und bei der Vorhersage anderer fortschrittlicher Formgebungstechnologien wird die Fließanalyse eine immer größere Rolle spielen.

Die Anwendung dieser neuen Materialien und Prozesse wird neue Herausforderungen und Möglichkeiten für die Fließanalyse mit sich bringen. Gleichzeitig wird sie auch die kontinuierliche Innovation und Entwicklung der Fließanalysetechnik fördern.

Die Mold-Flow-Analyse ist eine computergestützte Simulationstechnologie, die für die Entwicklung und Herstellung von Kunststoffprodukten sehr wichtig ist. Sie ist wie ein superpräziser "Prophet", der die endgültige Form, Größe, Spannungsverteilung und andere wichtige Dinge über das Produkt vorhersagen kann. Sie ist eine große Hilfe bei der Konstruktion von Formen und Kunststoffteilen.

Da die Technologie immer weiter fortschreitet und die Anwendungen immer breiter werden, wird die Mold Flow Analysis in Zukunft eine größere Rolle spielen und einen größeren Wert für Unternehmen schaffen.

Die Modellflussanalyse wird die Entwurfszeit erheblich verkürzen.Wahr

Fortgeschrittene Simulationen ermöglichen schnellere Iterationen, was zu einer schnelleren Identifizierung von Konstruktionsfehlern führt und die Gesamtzeit für die Produktentwicklung verkürzt.

Die Modellflussanalyse macht physische Prototypen überflüssig.Falsch

Simulationen können zwar die Anzahl der Iterationen von Prototypen verringern, sie ersetzen jedoch nicht vollständig die Notwendigkeit physischer Tests, um die Produktleistung unter realen Bedingungen sicherzustellen.

Schlussfolgerung

Die Mold Flow Analysis ist eine Computersimulationstechnik, mit der der Fließ-, Abkühl- und Aushärtungsprozess von Kunststoffschmelzen in der Form simuliert wird, um die Spritzgießprozess 10 und Formenbau.

Der Prozess umfasst die Vorbereitung, die Netzabgrenzung, die Parametereinstellung, die Simulationsanalyse und die Ergebnisoptimierung, wodurch Fehler effektiv reduziert und die Produktqualität verbessert werden können. Zu den Vorteilen gehören reduzierte Produktionskosten, verbesserte Effizienz und Unterstützung für eine Vielzahl von Spezialverfahren wie gasunterstütztes Spritzgießen und dekoratives Spritzgießen.

Darüber hinaus verbessern die automatische Kufenmaschen- und die Non-Matching-Mesh-Technologie die Genauigkeit der Analyse, so dass sie weithin für die Optimierung der Verarbeitung komplexer Spritzgussprodukte eingesetzt wird.

-

Das Verständnis der Mold Flow Analysis ist entscheidend für die Optimierung von Fertigungsprozessen und die Gewährleistung der Produktqualität. Unter diesem Link erfahren Sie mehr. ↩

-

Die Qualität des Finite-Elemente-Netzes wirkt sich direkt auf die Simulationsergebnisse aus. Erfahren Sie, wie Sie effektive Netze erstellen, um bessere Ergebnisse zu erzielen. ↩

-

Die Kenntnis der wichtigsten Parameter beim Spritzgießen kann das Produktdesign und die Fertigungseffizienz verbessern. In dieser Ressource finden Sie weitere Informationen. ↩

-

Entdecken Sie, wie CAE-Technologien die Fließanalyse von Formen revolutionieren und den Entwurfsprozess für Kunststoffprodukte verbessern. ↩

-

Informieren Sie sich über die Vorteile der Non-Matching-Mesh-Technologie für die genaue Simulation und Analyse komplexer Formenkonstruktionen. ↩

-

Die Erforschung des dekorativen Spritzgießens in der Form kann innovative Techniken zur Verbesserung der Produktästhetik und -funktionalität aufzeigen. ↩

-

Die Optimierung der Prozessparameter beim Spritzgießen ist der Schlüssel zur Senkung der Kosten und zur Verbesserung der Produktqualität; lernen Sie hier effektive Strategien kennen. ↩

-

Die Big-Data-Technologie liefert wertvolle Erkenntnisse für die Produktentwicklung und -herstellung und verbessert die Entscheidungsfindung bei der Analyse des Formenflusses. Erfahren Sie mehr über ihre Vorteile. ↩

-

Cloud Computing revolutioniert den Zugang zu Werkzeugen für die Moldflow-Analyse und ermöglicht Zusammenarbeit und Effizienz aus der Ferne. Entdecken Sie die Auswirkungen hier. ↩

-

Erfahren Sie mehr überWie optimiert man einen Spritzgießprozess? Beim Spritzgießen werden Halbfertigteile mit einer bestimmten Form durch Druckbeaufschlagung, Einspritzung, Abkühlung und Trennung der geschmolzenen Rohmaterialien hergestellt. ↩