Kunststoff-Spritzgießformen sind wichtige Werkzeuge in der Fertigung, die die Massenproduktion von präzisen Kunststoffteilen mit hoher Effizienz und Qualität ermöglichen.

Kunststoffspritzgießformen formen Kunststoff, indem sie geschmolzenes Material in einen Formhohlraum spritzen, wo es abkühlt und zu einem Teil erstarrt. Zu den Vorteilen gehören hohe Präzision, Geschwindigkeit und Kosteneffizienz in der Großserienproduktion.

Um die Vorteile von Spritzgießwerkzeugen voll ausschöpfen zu können, ist es wichtig, die Arten, Materialien und die Wartung zu kennen. Lesen Sie weiter, um zu erfahren, wie sich diese Faktoren auf Ihre Produktionsqualität und -kosten auswirken.

Spritzgussformen sind ideal für die Großserienproduktion.Wahr

Spritzgussformen sind für die Großserienfertigung konzipiert, was sie aufgrund ihrer hohen Geschwindigkeit und Präzision für die Massenproduktion kostengünstig macht.

Spritzgussformen sind immer billiger als andere Herstellungsverfahren.Falsch

Das Spritzgießen ist zwar bei großen Auflagen kosteneffizient, aber die Kosten für die Herstellung der ersten Form können hoch sein, so dass es sich im Vergleich zu Alternativen wie dem 3D-Druck weniger gut für kleine Produktionsserien eignet.

Was ist das Spritzgießverfahren?

Spritzgießen ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, um präzise, hochwertige Teile herzustellen. Es ist in Branchen wie der Automobil-, Medizin- und Konsumgüterindustrie unverzichtbar.

Spritzgießen ist ein Verfahren, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, um verschiedene Teile zu formen. Es bietet schnelle Produktionszeiten, hohe Präzision und ist ideal für die Massenproduktion von Bauteilen wie Automobilteilen, medizinischen Geräten und Konsumgütern.

Vorbereitung des Rohmaterials

Zu den Aufbereitungsaktivitäten, die vor dem Spritzgießen durchgeführt werden können, gehören das Trocknen, Mischen und Einfärben der Kunststoffrohstoffe. Die Rohstoffaufbereitung ist von grundlegender Bedeutung für den Spritzgießprozess und wirkt sich direkt auf die Qualität der Spritzgussteile aus.

Schmelzen

Die für die Herstellung von Kunststoffen verwendeten Rohstoffe werden durch den beheizten Spritzgießzylinder erhitzt und erweicht. In diesem Fall, wenn Schnecken oder Kolben erwärmt werden müssen, wird das Kunststoffgranulat oder das Kunststoffharz geschmolzen und gleichmäßig vermischt. Das Schmelzen ist die wichtigste Phase des Spritzgießens und steht in direktem Zusammenhang mit der Qualität der geformten Teile.

Einspritzung

Der geschmolzene Kunststoff wird von der Spritzgießmaschine gezwungen, durch die Düse der Spritzgießmaschine zu fließen und in den Formhohlraum zu gelangen, der die Form des Teils annimmt. Die Einspritzung ist eine sehr wichtige Phase im Spritzgießprozess, und die Funktion der Einspritzung beeinflusst die Qualität der Formteile (Oberflächengüte, Härte, Wandstärke usw.).

Verpacken (oder Halten)

Nach dem Einspritzen wird Druck auf den Kunststoff im Inneren des Formhohlraums ausgeübt, um die aus der Abkühlung resultierende Schrumpfung auszugleichen und die Abmessungen und Oberflächenqualität des Teils zu gewährleisten. Der Schritt des Verpackens ist ein wichtiger Schritt beim Spritzgießen und trägt direkt zur Qualität der geformten Teile bei.

Kühlung

Der Kunststoff im Inneren des Formhohlraums wird mit Hilfe des Kühlsystems des Werkzeugs abgekühlt und verfestigt, um das endgültige Kunststoffteil herzustellen. Das Ausglühen oder Kühlen ist ein sehr wichtiger Schritt beim Spritzgießen und bestimmt die Qualität der geformten Teile.

Öffnung der Form

Die Spritzgießmaschine bewegt dann die beiden Werkzeughälften - die bewegliche Form und die feste Form - auseinander und öffnet die Form. Das Öffnen der Form ist eine der wichtigsten Phasen im Kunststoffspritzgussverfahren, und die Formen haben direkten Einfluss auf die Qualität der Formteile.

Auswurf

Bei der unterstützten Methode der formgebenden Verfahren zur Herstellung von Formen wird bei der Formgebung des Materials ein Entleerungssystem1 wird verwendet, um das geformte Teil aus der Form auszustoßen, damit es die anderen Prozesse durchlaufen kann. Das Auswerfen gilt als einer der wichtigsten Teile des Spritzgießprozesses und spielt eine direkte Rolle für die Qualität der geformten Teile.

Im Spritzgussverfahren werden hochwertige Teile in großen Mengen hergestellt.Wahr

Das Spritzgießen bietet gleichbleibende Qualität und Präzision und ist daher ideal für die Herstellung großer Mengen identischer Teile mit minimalem Ausschuss.

Das Spritzgießen ist für alle Arten von Kunststoffen geeignet.Falsch

Nicht alle Kunststoffe eignen sich für das Spritzgießen; Materialien mit hohem Schmelzpunkt oder bestimmten chemischen Eigenschaften erfordern unter Umständen spezielle Gießtechniken.

Was sind die Anwendungen von Spritzgießwerkzeugen?

Spritzgussformen sind in der Fertigung unverzichtbar. Sie werden für die Herstellung von Teilen in Branchen wie der Automobilindustrie, der Medizintechnik und der Konsumgüterindustrie verwendet und bieten hohe Präzision und Effizienz.

Spritzgussformen werden zur Herstellung hochwertiger Teile in Branchen wie der Automobil-, Medizin- und Konsumgüterindustrie verwendet. Sie gewährleisten Genauigkeit, verringern den Abfall und verbessern die Produktionsgeschwindigkeit durch effiziente Formgebung von Kunststoffen und anderen Materialien.

Automobilsektor

Die Spritzgussformen werden für die Herstellung von externen und internen Automobilkomponenten, Armaturenbrettern, Stoßstangen, Scheinwerfern usw. verwendet, die das Aussehen, die Effizienz und die Sicherheit von Automobilen verbessern. Der Automobilsektor stellt hohe Anforderungen an die Spritzgussformen, die eine hohe Präzision, Festigkeit und Verschleißfestigkeit erfordern.

Sektor Elektronik

Elektronikprodukte - Gehäuse für eine Vielzahl elektronischer Geräte, Steckverbinder, Steckdosen und vieles mehr, die mit Spritzgussformen hergestellt werden - sind präzise und zuverlässig. Der Elektroniksektor benötigt Spritzgussformen, die eine hohe Genauigkeit, Stabilität und Wärmeleitfähigkeit aufweisen.

Sektor Haushaltsgeräte

Die Spritzgussformen werden zur Herstellung von Gehäusen, Blenden, Knöpfen und anderen Elementen von Haushaltsgeräten verwendet, um die Qualität des Aussehens und die Lebensdauer der elektrischen Produkte zu verbessern. Der Haushaltsgerätesektor erfordert Spritzgussformen, die präzise und strapazierfähig sind und eine hochglänzende Oberfläche aufweisen.

Medizinischer Sektor

Spritzgussformen werden für die Herstellung zahlreicher medizinischer Produkte verwendet, darunter Spritzen, Infusionssets, chirurgische Instrumente, Zubehör für die gemeinsame Nutzung und andere Verbrauchsmaterialien, die die Sicherheit und die hygienischen Anforderungen für medizinische Produkte gewährleisten. In der Medizinbranche werden Spritzgussformen benötigt, die präzise, sauber und korrosionsbeständig sind.

Sektor Täglicher Bedarf

Die Spritzgussformen helfen bei der Herstellung von Artikeln des täglichen Bedarfs wie Flaschen, Behältern, Spielzeugen u.a., die verschiedenen Verbrauchergeschmäckern und Trends unterliegen. Der Sektor für Artikel des täglichen Bedarfs erfordert Spritzgussformen mit hoher Präzision, Glanz und Produktionseffizienz.

Spritzgussformen sind für die Großserienproduktion unverzichtbar.Wahr

Spritzgussformen ermöglichen die Massenproduktion von präzisen und konsistenten Teilen mit hoher Geschwindigkeit, was sie für Industrien, die einen hohen Ausstoß benötigen, unerlässlich macht.

Spritzgießformen werden nur für Kunststoffteile verwendet.Falsch

Spritzgussformen können auch für Metalle, Silikon und andere Materialien verwendet werden, was sie in verschiedenen Fertigungsbereichen vielseitig einsetzbar macht.

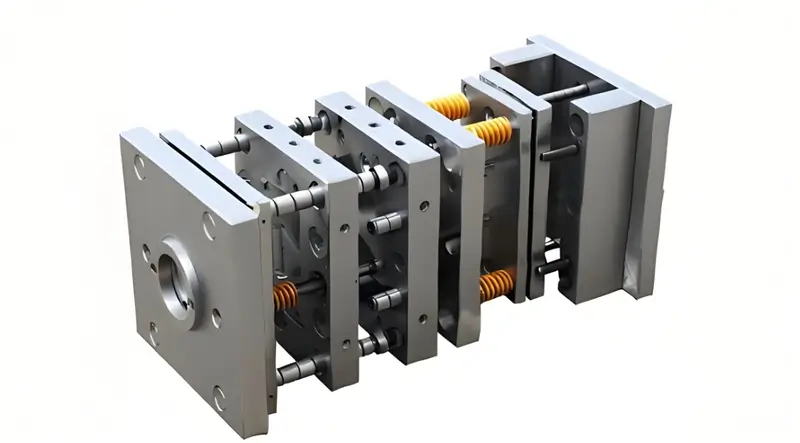

Was sind die grundlegenden Bestandteile einer Spritzgussform?

Spritzgießformen sind für die Herstellung präziser, hochwertiger Teile von entscheidender Bedeutung. Das Verständnis ihrer grundlegenden Komponenten kann dazu beitragen, den Formgebungsprozess zu optimieren und die Effizienz zu verbessern.

Zu den grundlegenden Komponenten einer Spritzgießform gehören der Formhohlraum, der Kern, der Anguss, der Angusskanal und das Auswerfersystem. Diese Elemente arbeiten zusammen, um Kunststoffteile während des Formgebungsverfahrens effizient zu formen und auszuwerfen.

Bewegliche und feste Formen

Spritzgussformen2 werden hauptsächlich in bewegliche und feste Formen unterteilt, die sich auf den beweglichen bzw. festen Platten der Kunststoffspritzgießmaschine befinden.

-

Bewegliche Form: Die bewegliche Form ist die Formkomponente, die während des Spritzgießzyklus auf der beweglichen Platte der Spritzgießmaschine montiert wird. Der Hauptzweck der beweglichen Form besteht darin, zusammen mit der festen Form den Hohlraum für die Herstellung des Teils zu bilden. Die bewegliche Form kann manchmal einen Seitenkern und einen inneren Einsatz für die Herstellung komplex geformter Artikel haben.

-

Feste Form: Die feste Form ist das Formteil, das auf der festen Platte der Spritzgießmaschine installiert ist und sich normalerweise während des Betriebs der Maschine nicht bewegt. Bei der festen Form besteht der Hauptzweck darin, zusammen mit der beweglichen Form den Formhohlraum zu schaffen und gleichzeitig ein Angusssystem einzurichten, das den geschmolzenen Kunststoff in den Hohlraum einlässt. Die Struktur einer festen Form ist normalerweise weniger komplex, obwohl sie aufgrund des hohen Drucks, der durch die Bewegung der Form entsteht, eine starre Konstruktion aufweisen muss. Spritzgießverfahren3.

Form Basis

Der Formsockel ist der allgemeine Aufbau, in dem bewegliche und feste Formen montiert und gesichert werden. Er besteht hauptsächlich aus vorderen und hinteren Platten, festen und verschiebbaren Platten usw. Die Hauptfunktion des Formbodens besteht darin, die Positionsgenauigkeit und Steifigkeit der Formteile zu gewährleisten, damit sie den hohen Drücken und Temperaturen standhalten, die beim Spritzgießen entstehen.

-

Vordere Platte: Sie befindet sich am vorderen Ende der Form und wird in der Regel zusammen mit der festen Form befestigt, die die Aufgabe hat, die feste Form zu stützen und zu positionieren. Bei der Konstruktion der Frontplatte muss die Anordnung des Kühlsystems berücksichtigt werden, um eine gleichmäßige Formtemperatur zu gewährleisten.

-

Hintere Platte: Die hintere Platte befindet sich im hinteren Teil der Form und ist in der Regel mit der beweglichen Form verbunden, um diese zu stützen und zu positionieren. Die hintere Platte muss ausreichend stark und steif sein, um der Bewegung der beweglichen Form und dem Druck während des Spritzgießens standzuhalten.

-

Bewegliche Platte: Die bewegliche Platte ist die Formplatte, die auf dem beweglichen Teil der Spritzgießmaschine installiert wird, um die bewegliche Form zu fixieren. Die bewegliche Platte muss eine ausgezeichnete Parallelität und Glätte aufweisen, damit die bewegliche Form fortlaufend auf der Spritzgießmaschine gleiten kann.

-

Feste Platte: Bei der festen Platte handelt es sich um die Formplatte am festen Teil der Spritzgießmaschine, die für die Befestigung und Unterstützung der festen Form verantwortlich ist. Die feste Platte erfordert hohe Genauigkeit und Steifigkeit, um die Stabilität der festen Form auf der Spritzgießmaschine zu gewährleisten.

Kühlsystem

Das Kühlsystem ist ein entscheidender Teil der Form, der sich hauptsächlich mit der Temperaturregelung der Form befasst, um die Qualität der Teile und die Produktionsraten zu verbessern. Es handelt sich um die Kühlkanäle, die Wasserleitungen und die Kühlvorrichtungen. Das gekühlte Wasser zirkuliert durch die Kanäle der Form, um sicherzustellen, dass die Form nicht übermäßig heiß wird.

-

Kühlungskanäle: Kühlkanäle sind Wasserströmungskanäle, die in der Form eingerichtet wurden, um einen gleichmäßigen Fluss des Kühlwassers in einer Reihe von Abschnitten der Form zum Zweck der Kühlung zu gewährleisten. Eine weitere Herausforderung bei der Gestaltung von Kühlkanälen ist der gleichmäßige Wasserfluss und der Einfluss der Kühlung auf die Formtemperatur in den verschiedenen Bereichen.

-

Kühlungsrohre: Kühlrohre sind Rohre, die Kühlkanäle und Kühlvorrichtungen miteinander verbinden und über die Wasser transportiert wird. Die Lage der Kühlrohre sollte sich nach dem strukturellen Rahmen und der Kühlleistung der Form richten, damit das Kühlwasser reibungslos zugeführt werden kann.

-

Kühlgeräte: Zu den Kühlvorrichtungen gehören in der Regel Kühltürme, Kältemaschinen usw., die für die Bereitstellung von Kühlwasser verwendet werden. Die Auswahl und Konfiguration der Kühlgeräte muss entsprechend den Kühlanforderungen des Werkzeugs und der Produktionsumgebung optimiert werden, um Kühleffizienz und Energieeinsparungen zu gewährleisten.

Tor-System

Das Anschnittsystem bezieht sich auf das Kanalsystem, das den geschmolzenen Kunststoff von der Düse der Spritzgießmaschine in den Formhohlraum bringt, die Haupt- und Nebenkanäle, den Anschnitt und den kalten Anschnitt.

-

Main Runner: Der Hauptkanal ist der Kanal, der von der Düse der Spritzgießmaschine ausgeht und bis zum Unterkanal reicht, wo der geschmolzene Kunststoff in die Form eintritt. Bei der Konstruktion des Hauptkanals müssen die Fließeigenschaften berücksichtigt werden, um einen reibungslosen Ablauf zu gewährleisten.

-

Unter-Läufer: Er ist ein Verbindungsgang zwischen dem Haupt Läufer und Tor4der dazu beiträgt, geschmolzenen Kunststoff in mehrere Kavitäten einer Form zu befördern. Je nach den Anforderungen an die Struktur des Unterkanals müssen bei der Konstruktion die Verteilung des geschmolzenen Kunststoffs und der Fließwiderstand berücksichtigt werden, um eine gleichmäßige Füllung aller Kavitäten zu gewährleisten.

-

Tor: Der Anschnitt ist der dünne Eingang, der den Unterkanal und den Formhohlraum verbindet und die Zufuhr von heißem Kunststoff in den Formhohlraum ermöglicht. Bei der Gestaltung des Angusses müssen die Fließgeschwindigkeit des geschmolzenen Kunststoffs und der Fülleffekt berücksichtigt werden, um die Oberflächenqualität und die Maßhaltigkeit des Teils zu gewährleisten.

-

Cold Slug Well: Der Cold Slug Well ist ein Loch am Ende des Hauptkanals, das dazu dient, Kunststoffreste nach dem Abkühlen zu speichern und zu verhindern, dass sie in den Formhohlraum gelangen. Bei der Konstruktion des Kaltkanalschachts müssen die Kühleffekte und die Werkzeugstruktur berücksichtigt werden, um die Qualität des Formteils zu gewährleisten.

Entlüftungssystem

Das Entlüftungssystem ist erforderlich, um Luft und flüchtige Gase zu entfernen, die zur Bildung von Fehlern wie Blasen und Verbrennungen an den geformten Produkten führen. Dies geschieht normalerweise in Form von Entlüftungsnuten, Entlüftungslöchern und Entlüftungsventilen.

-

Entlüftungsrillen: Entlüftungsnuten sind Nuten mit geringer Breite, die an der Oberfläche des Formhohlraums angebracht sind, um das Entweichen von Luft und Gasen aus dem Formhohlraum zu erleichtern. Die Messung des Gasflusses durch die Entlüftungsnuten ist wichtig für die Fähigkeit der Formen, die Qualität der Oberflächenbeschaffenheit des Teils und die erreichbare Genauigkeit der Abmessungen zu beeinflussen.

-

Entlüftungslöcher: Entlüftungsöffnungen sind kleine Öffnungen in der Form, die zur Ableitung von Luft und Gasen dienen. Daher muss die optimale Lage und Größe der Entlüftungsöffnungen im Hinblick auf die Wirksamkeit der Gasableitung und die Formstruktur bestimmt werden, um eine angemessene Oberflächenqualität und Maßgenauigkeit des Teils zu gewährleisten.

-

Auspuffanlage: Das Entlüftungsventil ist eine Vorrichtung zur Regulierung und Steuerung des Produkts, die Gas freisetzen und den Ein- und Auslassvorgang automatisch steuern kann. Um Kunststoffteile mit höherer Oberflächenqualität und Maßgenauigkeit herzustellen, werden hohe Anforderungen an die Effizienz des Entlüftungsventils und die Struktur der Form gestellt. Bei der Konstruktion des Entlüftungsventils müssen die Wirksamkeit des Gasauslasses und die Struktur der Form berücksichtigt werden.

Auswurfsystem

Das Auswerfersystem wird verwendet, um die geformten Kunststoffteile aus der Form zu drücken. Es umfasst normalerweise Auswerferstifte und -platten, Auswerferstangen und Auswerfersysteme.

-

Auswerferstifte: Auswerferstifte sind Bauteile, die die Kunststoffteile, in der Regel schlanke zylindrische Körper, direkt berühren und auswerfen. Auswerferstifte müssen in Übereinstimmung mit der Form und Größe der Kunststoffteile gestaltet werden, damit diese leicht ausgeworfen werden können.

-

Auswerferplatte: Die Auswerferplatte ist eine tragende Komponente des Auswerferstifts und dient der Positionierung und Fixierung des Auswerferstifts. Der wichtigste Aspekt bei der Gestaltung der Auswerferplatte ist die Anzahl der enthaltenen Auswerferstifte und die Position der Auswerferstifte.

-

Auswerferstangen: Auswerferstangen sind Teile, die Auswerferplatten oder -mechanismen verbinden und die Bewegung von Auswerferplatten und Auswerferstiften antreiben. Bei der Konstruktion von Auswerferstangen müssen sie die Kraft und den Hub des Ausstoßes berücksichtigen, um einen effizienten Ausstoß zu ermöglichen.

-

Auswerfer-Mechanismus: Der Auswerfermechanismus ist eine mechanische Vorrichtung von Spritzgießmaschinen, die durch hydraulische oder mechanische Kraft den Ausstoßvorgang der Auswerferstange unterstützt. Bei der Konstruktion des Auswerfersystems müssen die Kraft und der Hub des Auswerfers berücksichtigt werden, um einen effektiven und effizienten Auswerfer zu gewährleisten. Der Entwurf und die Optimierung des Auswerfersystems sind kritische Aspekte des Werkzeugentwurfs, die sich direkt auf die Qualität der Formgebung und die Produktionseffizienz von Kunststoffteilen auswirken.

Der Kern und die Kavität sind für die Formgebung des Formteils unerlässlich.Wahr

Der Kern bildet das Innere, während die Kavität die äußere Form des Formteils bildet, wobei beide für die Genauigkeit des Teils von grundlegender Bedeutung sind.

Auswerfersysteme sind bei Spritzgießwerkzeugen nicht kritisch.Falsch

Auswerfersysteme sind für die Entnahme der fertigen Teile aus der Form unerlässlich und gewährleisten eine reibungslose und gleichmäßige Produktion.

Was ist das Material der Form?

Formmaterialien sind die Stoffe, die zur Herstellung von Formen für Fertigungsverfahren wie das Spritzgießen verwendet werden. Die Wahl des richtigen Materials ist entscheidend für die Haltbarkeit, Präzision und Effizienz der Form.

Formen werden in der Regel aus Stahl, Aluminium oder Speziallegierungen hergestellt. Stahl wird für langlebige Formen bevorzugt, während Aluminium aufgrund seiner Kosteneffizienz häufig für kleinere Produktionsläufe verwendet wird. Die Wahl des Materials wirkt sich auf die Leistung und die Kosteneffizienz der Form aus.

Formstahl

Formenstahl hat eine hohe Zugfestigkeit, hohe Härte und gute Ermüdungs- und Verschleißeigenschaften. Daher werden die meisten Spritzgussformen aus Formenstahl hergestellt. Einige der am häufigsten verwendeten Formenstähle sind P20, 718, H13 usw. Die Wahl des Formenstahls hängt von verschiedenen Faktoren wie der Lebensdauer der Form und den Produktionskosten ab.

Beryllium-Kupfer-Legierung

Berylliumkupferlegierung ist ein guter Wärmeleiter und verschleißfest und wird üblicherweise für die Herstellung von Kernkomponenten von Formen, wie z. B. Formhohlräume und Schieber, verwendet. Bei der Auswahl der Berylliumkupferlegierung müssen die Kühlwirkung der Form und die Produktionseffizienz berücksichtigt werden.

Aluminium-Legierung

Produkte aus Aluminiumlegierungen zeichnen sich durch ihr geringes Gewicht und ihre hohe Wärmeleitfähigkeit aus und können für die Herstellung von Prototypformen und Kleinserien verwendet werden. Was die Probleme bei der Auswahl der Aluminiumlegierung betrifft, so müssen die Wartungszeit der Form sowie die Produktionskosten berücksichtigt werden.

Stahl ist das beste Material für alle Gussformen.Falsch

Stahl ist langlebig und ideal für hohe Auflagen, kann aber teuer sein. Aluminium ist eine kostengünstigere Option für kürzere Produktionszyklen.

Aluminiumformen sind billiger als Stahlformen.Wahr

Aluminiumformen sind leichter und einfacher zu bearbeiten, was sie zu einer kostengünstigen Wahl für kleine bis mittlere Produktionsmengen macht.

Wie sehen die Formen aus?

Werkzeugentwürfe sind entscheidende Entwürfe für den Spritzgießprozess und bestimmen die Form und Funktionalität des Endprodukts. Sie beeinflussen die Effizienz der Produktion und die Qualität der Teile.

Die Formgestaltung bestimmt die Geometrie und Funktionalität der beim Spritzgießen verwendeten Formen. Zu den wichtigsten Typen gehören Einzelkavitäten-, Mehrfachkavitäten- und Familienformen. Effizientes Design reduziert Produktionszeit und Materialabfall.

Formhohlraum-Design

Die Gestaltung des Formhohlraums ist das Muster und die Norm für die Form und Größe der Kunststoffprodukte, die Anzahl der Hohlräume, das Layout, die Toleranz usw. Die Gestaltung des Formhohlraums muss mit der Form und den Abmessungen der Kunststoffteile übereinstimmen, um die Qualität des Gusses zu gewährleisten.

Läufersystem-Design

Das Design des Angusssystems umfasst die Gestaltung des Kanals, durch den der geschmolzene Kunststoff von der Form zum Trennungslinie5die Größe, Position und Richtung des Hauptkanals, der Nebenkanäle und des Anschnitts usw. Bei der Auslegung des Angusssystems müssen die Fließeigenschaften des geschmolzenen Kunststoffs und die Struktur der Form berücksichtigt werden.

Design des Kühlsystems

Unter Wasserwegen zur Formkühlung versteht man die Gestaltung von Kühlsystemen wie die Anordnung und Größe der Kanäle sowie die Art des verwendeten Kühlmediums. Bei der Gestaltung des Kühlsystems müssen die Kühlwirkung der Form und die Produktionseffizienz berücksichtigt werden, um die Qualität des Gusses zu gewährleisten.

Entwurf des Entlüftungssystems

Der Entwurf des Entlüftungssystems bezieht sich auf die Gestaltung der Gasabführungskanäle im Inneren des Formhohlraums, einschließlich der Anordnung und Größe der Entlüftungsnuten und Entlüftungslöcher. Bei der Gestaltung des Entlüftungssystems muss die Leistung der Gasabführung und der Formstruktur im Hinblick auf die Formteilqualität bewertet werden.

Entwurf des Auswurfsystems

Die Konstruktion von Auswerfersystemen bezieht sich auf die Gestaltung von Auswerfvorrichtungen für Kunststoffteile, einschließlich der Anordnung der Anzahl der Auswerfernadeln und ihrer Positionen, der Größe der Auswerferplatten und der Auswerfstangen. Designfaktoren im Zusammenhang mit Auswerfersystemen erfordern Bewertungen, die sich auf die Effizienz des Auswerfens im Verhältnis zur Formteilqualität konzentrieren.

Das Design der Form beeinflusst die Qualität und die Kosten des Endprodukts.Wahr

Effiziente Formenkonstruktionen reduzieren Fehler, verbessern die Teilequalität und rationalisieren die Produktion, was zu Kosteneinsparungen führt.

Das Design der Formen ist für jedes Produkt gleich.Falsch

Jedes Produkt erfordert ein einzigartiges Formdesign, das auf seiner Form, Größe und Funktion basiert, die je nach Branche und Anwendung stark variieren können.

Wie wird die Form hergestellt?

Der Formenbau umfasst die Herstellung von Formen, die beim Spritzgießen zur Formgebung von Kunststoff, Metall oder anderen Materialien verwendet werden. Er ist entscheidend für die Herstellung hochwertiger, präziser Komponenten in verschiedenen Branchen.

Unter Formenbau versteht man den Entwurf und die Herstellung von Formen für das Spritzgießverfahren. Diese Formen werden aus haltbaren Materialien wie Stahl und Aluminium hergestellt, um Genauigkeit und Langlebigkeit in der Großserienproduktion zu gewährleisten. Die Qualität der Formen wirkt sich direkt auf die Präzision der Teile und die Zykluseffizienz aus.

Vorbereitung des Materials

Unter Berücksichtigung der spezifischen Anforderungen an die Formgestaltung wählen Sie eine geeignete Form aus und führen die Bearbeitung einschließlich der Entspannungs- und Anlaßbehandlung durch. Die Vorbereitung des Materials ist einer der elementaren Prozesse bei der Herstellung einer Form, da sie über die Qualität und Lebensdauer der Form entscheidet.

Grobzerspanung

Drehen, Fräsen, Hobeln und Schleifen sind die Bearbeitungsvorgänge, die bei der Herstellung von Formen als primäre Schrupp- oder Formgebungsverfahren eingesetzt werden. Formmaterialien6. Die Genauigkeit und Effizienz der Grobbearbeitung wirken sich direkt auf den Herstellungszyklus und die Kosten der Form aus.

Wärmebehandlung

Führen Sie andere Wärmebehandlungsprozesse wie Abschrecken und Anlassen in der Form durch, um die Härte und Verschleißfestigkeit zu erhöhen. Die Qualität der Wärmebehandlung wirkt sich deutlich auf die Lebensdauer und die Formqualität der Form aus.

Fertigbearbeitung

Präzises Polieren der Form durch Feinbearbeitungsmethoden wie CNC-Bearbeitung, Erodieren, Drahtschneiden usw. stellen Sie sicher, dass das Formteil innerhalb der im Entwurf angegebenen Toleranzgrenzen liegt und die vorgesehenen Oberflächengüten aufweist. Die Genauigkeit der Feinbearbeitung und die Oberflächenrauheit der Präzisionsgussformen wirken sich direkt auf die Qualität der Kunststoffteile aus.

Montage und Fehlersuche

Kompilieren Sie mehrere Mitglieder der Form, Debugging und Probespritzen, um die Form zu testen und die Genauigkeit und Leistung der verschiedenen Teile zu überprüfen. Die Montage ist der letzte Prozess der Form und der Fehlersuche, der sich direkt auf die operative Effektivität und die Produktionseffizienz der Form auswirkt.

Die Herstellung von Formen gewährleistet präzise Produktformen.Wahr

Die Formen sind so konzipiert, dass sie exakte Formen liefern, die Einheitlichkeit und Konsistenz in der Massenproduktion gewährleisten.

Die Herstellung von Formen ist immer zeitaufwändig und teuer.Falsch

Die Herstellung von Gussformen kann zwar kostspielig sein, doch dank der Fortschritte in der Technologie und der Optimierung des Designs ist der Prozess im Laufe der Zeit effizienter und kostengünstiger geworden.

Wie kann man den Schimmelpilz pflegen und erhalten?

Eine ordnungsgemäße Wartung der Formen ist unerlässlich, um eine gleichbleibende Produktqualität zu gewährleisten und die Lebensdauer Ihrer Formen im Spritzgussverfahren zu verlängern.

Regelmäßige Reinigung, Schmierung und Inspektion der Formen verhindern Defekte und Ausfallzeiten. Die Wartungspläne sollten sich auf die Entfernung von Ablagerungen, die Überprüfung des Verschleißes und die Gewährleistung ordnungsgemäßer Kühlkanäle konzentrieren. Rechtzeitige Reparaturen können kostspielige Verzögerungen verringern und die Leistung der Form verbessern.

Reinigung

Die Reinigung der Form sollte häufig durchgeführt werden, um sicherzustellen, dass Kunststoffreste, Ölflecken und andere Verunreinigungen, die sich auf der Oberfläche der Form befinden können, entfernt werden, damit die Form sauber und glatt bleibt. Die Reinigung als eine der grundlegendsten Tätigkeiten des Schimmelpilzmanagements steht in direktem Zusammenhang mit der Leistungsfähigkeit der Form und ihrer Lebensdauer.

Schmierung

Schmieren Sie alle beweglichen Teile der Form, um die Reibung zwischen den beweglichen Teilen zu minimieren und so die Lebensdauer der Form zu verlängern. Die Schmierung der Form ist auch einer der wichtigsten Prozesse des Formenmanagements, da sie sich auf die Funktionalität und Haltbarkeit der Form auswirkt.

Rostschutz

Die Form sollte mit Rost- und Korrosionsschutz behandelt werden, besonders wenn die Form für eine lange Zeit nicht benutzt wird. Rostschutz ist eine der grundlegenden Arbeiten der Form Wartung, die den Betrieb Effizienz und Lebensdauer der Form bestimmt.

Inspektion

Führen Sie Routinekontrollen an verschiedenen Bereichen der Form durch und ersetzen oder korrigieren Sie stark abgenutzte Merkmale, um Ausfälle in den Produktionsprozessen zu vermeiden. Die Forminspektion ist der wichtigste Prozess der Formwartung mit erheblichen Auswirkungen auf die Betriebseffizienz und die Lebensdauer der Form.

Eine ordnungsgemäße Wartung der Schimmelpilze verlängert deren Lebensdauer.Wahr

Regelmäßige Reinigung, Schmierung und Inspektion verhindern Verschleiß, verlängern die Lebensdauer der Form und gewährleisten eine gleichbleibende Teilequalität.

Die Instandhaltung von Schimmelpilzen erfordert eine ständige professionelle Überwachung.Falsch

Auch wenn eine professionelle Aufsicht von Vorteil ist, kann eine ordnungsgemäße routinemäßige Pflege durch die Betreiber die Langlebigkeit von Schimmelpilzen auch ohne ständige Einbindung von Experten gewährleisten.

Schlussfolgerung

Als eines der wichtigsten Mittel in der Arbeit der kunststoffverarbeitenden Industrie weisen Spritzgießwerkzeuge komplizierte Strukturen und vielfältige Funktionen auf. In diesem Artikel gibt der Autor die einfachsten und präzisesten Definitionen der verschiedenen Komponenten von Spritzgießwerkzeugen und ihrer Funktionen, nämlich bewegliche und feste Formen, Formrahmen, Kühlsysteme, Angusssysteme, Entlüftungssysteme und die Ausstoßsysteme unter anderem.

Außerdem werden die Auswahl des Formmaterials, die Konstruktion, Herstellung, Wartung und Pflege von Formen sowie die Anwendungsbereiche von Spritzgießverfahren und Spritzgießformen vorgestellt. Es wird davon ausgegangen, dass dieser Artikel dem Leser ein ausreichendes und fundiertes Wissen über Spritzgießwerkzeuge vermittelt hat, um ihm als Referenz für die Konstruktion, Herstellung und Anwendung von Spritzgießwerkzeugen zu dienen.

-

Erfahren Sie mehr über die Arten von Auswerfersystemen beim Spritzgießen: Ein Auswerfersystem ist sehr wichtig, da es die Kiste für eine weitere Einspritzung freigibt. ↩

-

Erfahren Sie mehr über die acht Arten von Spritzgießwerkzeugen: Zu den am häufigsten anzutreffenden Werkzeugtypen gehören das Zweifarbenwerkzeug, das Umspritzen und das Familienwerkzeug. ↩

-

Erfahren Sie mehr über das Spritzgießverfahren: Das Spritzgießen ist ein beliebtes Fertigungsverfahren, mit dem eine Vielzahl von Teilen und Produkten hergestellt werden kann. ↩

-

Erfahren Sie mehr über Angüsse, Angusskanäle und Anschnitte von Kunststoffformen: Angüsse, Angusskanäle und Anschnitte haben die Aufgabe, die Kunststoffschmelze von der Düse der Spritzeinheit zu den einzelnen Kavitäten zu transportieren. ↩

-

Erfahren Sie mehr über Wie finde ich die Trennebene einer Form? Die Trennebene einer Form ist die Linie oder Ebene, an der sich die beiden Hälften der Form während des Spritzgießprozesses treffen und trennen. ↩

-

Erfahren Sie mehr über die Materialien von Kunststoff-Spritzgussformen: Spritzgussformen können aus Stahl, Aluminium oder Berylliumkupfer hergestellt werden. ↩