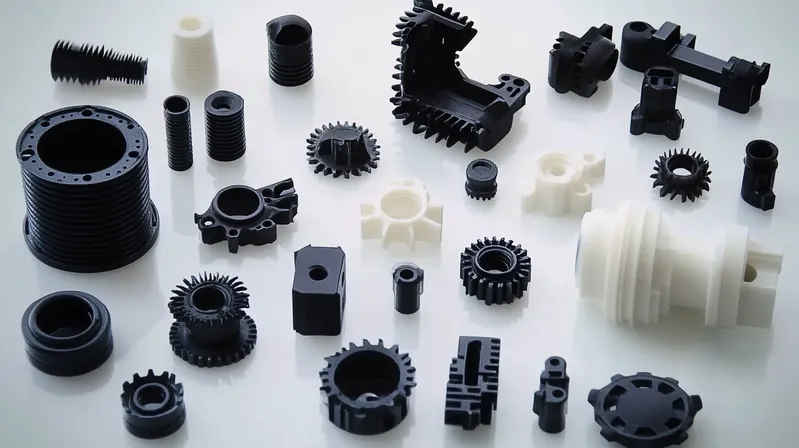

Die Integration des 3D-Drucks - technisch bekannt als Additive Manufacturing (AM) - in den Arbeitsablauf des Spritzgießens (IM) verändert die Werkzeugstrategien. AM ersetzt das Spritzgießen nicht, sondern wirkt durch **Rapid Tooling** und **Conformal Cooling** als Kraftverstärker. Durch den Einsatz von Technologien wie dem Direkten Metall-Lasersintern (DMLS) für Metalleinsätze und der Stereolithografie (SLA) für Polymerformen können Hersteller die Vorlaufzeiten für Prototypen um 90% reduzieren, die Zykluszeiten durch fortschrittliche Kühlgeometrien optimieren und die Lücke zwischen Design und Großserienproduktion schließen.

Zentrale Konzepte: Rapid Tooling und konforme Kühlung

Die Synergie zwischen diesen beiden Fertigungssäulen entsteht in erster Linie bei der Herstellung der Form selbst, dem so genannten Soft Tooling oder Bridge Tooling.

1. Rapid Tooling auf Polymerbasis

Dabei werden Hochtemperatur-Fotopolymere (z. B. Digital ABS) verwendet, um Formhohlräume und Kerne zu drucken. Diese Formen werden in Standardmetallformen (Master Unit Die oder MUD-Rahmen) eingesetzt.

- Zweck: Funktionsprototyping, Kleinserien (10-100 Schuss) und Designvalidierung.

- Technologie: Stereolithographie (SLA) oder PolyJet.

2. Additive Fertigung auf Metallbasis (konforme Kühlung)

Dabei werden Formeinsätze aus Metallpulver (Maraging Steel, Stainless Steel) gedruckt. Im Gegensatz zum herkömmlichen Bohren, das auf gerade Linien beschränkt ist, ermöglicht AM Kühlkanäle, die sich krümmen und an die Geometrie des Teils anpassen.

- Zweck: Reduzierung der Zykluszeit (bis zu 40%), Minimierung des Verzugs und Langlebigkeit in der Großserienproduktion.

- Technologie: Direktes Metall-Laser-Sintern (DMLS) oder Selektives Laserschmelzen (SLM).

Mittels 3D-Druck erzeugte konforme Kühlkanäle können die Zykluszeiten beim Spritzgießen um 20% bis 40% reduzieren.Wahr

Geformte Kanäle folgen präzise der Teilegeometrie und leiten die Wärme effizienter ab als gerade gebohrte Linien, was die Kühlzeit drastisch reduziert.

3D-gedruckte Polymerformen sind ein geeigneter Ersatz für P20-Stahlformen in der Großserienproduktion.Falsch

Polymerformen haben im Vergleich zu Stahl eine geringe Wärmeleitfähigkeit und strukturelle Integrität; sie sind ausschließlich für das Prototyping in kleinen Stückzahlen (10-100 Schüsse) oder für die Herstellung von Brückenwerkzeugen geeignet.

Technische Parameter: Traditionelle vs. Additive Werkzeugherstellung

Die folgende Tabelle vergleicht Standard-Werkzeugstahl mit gängigen additiven Fertigungslösungen, die bei der Spritzgussintegration verwendet werden.

| Parameter | P20 Werkzeugstahl (traditionell) | Martensitaushärtender Stahl (DMLS-gedruckt) | Digitales ABS (PolyJet-gedruckt) | Hochtemperatur-Harz (SLA gedruckt) |

|---|---|---|---|---|

| Primäre Verwendung | Hochvolumige Produktion | Konforme Kühleinsätze | Prototypen in kleinen Stückzahlen | Detaillierte Prototypen |

| Lebensdauer der Aufnahmen (ca.) | 100,000+ | 1.000.000+ (gehärtet) | 10 - 100 | 10 - 50 |

| Wärmeleitfähigkeit | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (Isolator) | ~0,2 W/m-K |

| Vorlaufzeit | 4 - 8 Wochen | 1 - 2 Wochen | 1 - 2 Tage | 1 - 2 Tage |

| Maximale Schmelztemperatur | >300°C | >300°C | <250°C | <230°C |

| Toleranzen | ±0,01 mm | ±0,05 mm (nachbearbeitet) | ±0,1 mm | ±0,1 mm |

Anmerkung: Die DMLS-Verfahren1 erfordert in der Regel eine Nachbearbeitung, um Toleranzen auf der Gegenfläche zu erreichen, die für ein gratfreies Gießen geeignet sind.

Vorteile und Benachteiligungen

Die Integration des 3D-Drucks in den Spritzguss-Workflow bietet strategische Vorteile, führt aber auch zu bestimmten physikalischen Einschränkungen.

Vorteile

- Schnelle Markteinführung: Polymerformen können innerhalb von 24 Stunden gedruckt und in einer Presse montiert werden, so dass noch in derselben Woche Funktionstests mit dem tatsächlichen Produktionsmaterial (z. B. Polypropylen (PP), Acrylnitril-Butadien-Styrol (ABS)) durchgeführt werden können.

- Komplexe Geometrien: DMLS ermöglicht interne Gitterstrukturen und gekrümmte Kühlkanäle, die mit CNC unmöglich zu bearbeiten sind.

- Kostenreduzierung bei Prototypen: Die Kosten für den Zuschnitt von Aluminium oder Stahl für sich möglicherweise ändernde Designs entfallen, wodurch Tausende von Euro bei der Erstentwicklung eingespart werden.

- Iteration des Entwurfs: Ermöglicht "Fail Fast"-Methoden; Ingenieure können mehrere Iterationen von Formen gleichzeitig testen.

Benachteiligungen

- Wärmeableitung (Polymerformen): Gedruckte Kunststoffe sind Wärmeisolatoren. Die Zykluszeiten müssen erheblich verlängert werden, damit die Form zwischen den Schüssen abkühlen kann, um Verformungen zu vermeiden.

- Druckbegrenzungen: Kunststoffformen können weder hohen Einspritzdrücken (die in der Regel bei 500-800 bar liegen) noch hohen Schließkräften standhalten.

- Oberfläche: Schichtlinien aus dem 3D-Druck können sich auf das Formteil übertragen, es sei denn, die Form wird manuell poliert oder mit Dampf geglättet.

- Materialkompatibilität: Technische Hochtemperatur-Thermoplaste wie Polyetheretherketon (PEEK) oder glasgefüllte Nylons sind im Allgemeinen aufgrund von Abrieb und Hitze nicht mit gedruckten Polymerformen kompatibel.

Anwendungsszenarien

1. Brückenproduktion

Wenn sich Stahlwerkzeuge verzögern, verwenden die Hersteller PolyJet-Formen2 um 50-100 Einheiten für Marketingmuster, UL-Tests oder die Validierung von Montagelinien herzustellen.

2. Konforme Kühlung zur Optimierung des Zyklus

Bei Teilen mit tiefen Kernen oder komplexen Kurven (z. B. Flaschenverschlüsse, Kfz-Steckverbinder) werden DMLS-Einsätze verwendet, um das Kühlwasser in genau gleichem Abstand zur Formwand zu platzieren. Dadurch werden "heiße Stellen" vermieden und die unterschiedliche Schwindung reduziert.

3. Validierung des Spritzgießens

Testen von Umspritz- oder Insert-Molding-Prozessen durch Drucken einer Schnellform, um die Passform von Metalleinsätzen zu überprüfen, bevor ein festes Werkzeug verwendet wird.

Beim Hybridwerkzeugbau wird eine Standard-Metallformbasis (MUD-Rahmen) mit austauschbaren 3D-gedruckten Kern- und Kavitäteneinsätzen verwendet.Wahr

Diese Methode kombiniert die mechanische Festigkeit eines Metallrahmens mit der Geschwindigkeit und den geringen Kosten gedruckter Einsätze für das Rapid Prototyping.

3D-gedruckte Formen erfordern höhere Einspritzdrücke und schnellere Einspritzgeschwindigkeiten, um die Kavität zu füllen.Falsch

Gedruckte Formen sind schwächer als Stahl; der Einspritzdruck und die Geschwindigkeit müssen reduziert werden, um Risse in der Form oder ein Abplatzen des Teils zu vermeiden.

Schrittweiser Prozess: Implementierung von gedruckten Werkzeugen

Um gedruckte Werkzeuge erfolgreich zu integrieren, müssen die Prozessparameter von den Standardnormen des wissenschaftlichen Gießens abweichen.

- Design für additive Fertigung (DfAM):

- Fügen Sie einen Entformungswinkel von 2-3 Grad hinzu (mehr als bei Standard-Stahlformen), um das Auswerfen zu erleichtern, da bedruckte Oberflächen eine höhere Reibung aufweisen.

- Verdicken Sie die Formwände, um der Schließkraft standzuhalten.

- Auswahl der Materialien:

- Wählen Sie ein Druckharz mit hoher Wärmeformbeständigkeit (HDT) und hoher Steifigkeit (Biegemodul).

- Vergewissern Sie sich, dass die Schmelztemperatur des Spritzgussmaterials mit den thermischen Grenzen der gedruckten Form kompatibel ist.

- Nachbearbeiten:

- Schleifen und polieren Sie die Oberflächen der Hohlräume, um Schichtlinien zu entfernen.

- Bearbeiten Sie die Rückseite des Einsatzes, um sicherzustellen, dass er eben ist und richtig in der Form sitzt.

- Prozess einrichten:

- Spannkraft: Auf das zum Verschließen erforderliche Minimum einstellen (um ein Zerdrücken der Form zu verhindern).

- Einspritzgeschwindigkeit: Reduzieren Sie die Geschwindigkeit, um die Scherwärme zu minimieren.

- Druck halten: Deutlich reduzieren, um die Belastung der Kavität zu verringern.

- Abkühlzeit: Erhöhung der Abkühlzeit um das 2- bis 5-fache im Vergleich zu Stahlformen, um die Wärme des Isolierwerkzeugs abzuführen.

- Rauswurf: Verwenden Sie handgeladene Einsätze oder großflächige Auswerferstifte, um ein Durchstoßen des weichen Formmaterials zu vermeiden.

FAQ: 3D-Druck beim Spritzgießen

F: Können mit 3D-gedruckten Formen Teile mit engen Toleranzen hergestellt werden?

A: Im Allgemeinen nicht. Während SLA-Druck3 genau ist, begrenzt die Formverformung unter Hitze und Druck die Teiletoleranzen normalerweise auf ±0,1 mm oder mehr. Kritische Präzisionsmerkmale sollten nach dem Gießen bearbeitet werden.

F: Wie viele Teile kann ich aus einer 3D-gedruckten Form herstellen?

A: Das kommt auf das Material an.

- Gedruckte Formen aus Kunststoff: 10 bis 100 Schüsse.

- Metall (DMLS)-Formen: Tausende bis Millionen (ähnlich wie bei herkömmlichem Stahl, wenn er richtig wärmebehandelt wird).

F: Kann ich glasgefülltes Nylon in einer gedruckten Form formen?

A: Für mit Polymeren bedruckte Formen wird es nicht empfohlen. Die abrasiven Glasfasern scheuern die weiche Formoberfläche auf und zerstören die Details innerhalb weniger Schüsse. Gedruckte Metallformen vertragen Glasfasern hervorragend.

F: Ist der 3D-Druck billiger als die CNC-Bearbeitung von Aluminiumformen?

A: Bei sehr kleinen Geometrien oder komplexen Details, ja. Bei einfachen Formen ist die CNC-Bearbeitung von Aluminium (QC-10) jedoch oft vergleichbar kostengünstig und bietet eine deutlich bessere Haltbarkeit und thermische Leistung.

F: Was ist der "Hybrid Mold"-Ansatz?

A: Dies bezieht sich auf die Verwendung eines standardmäßigen Master Unit Die (MUD)-Rahmens aus Stahl und das Drucken nur des Kerns und der Kavitäteneinsätze. Dies minimiert den Harzverbrauch und bietet die notwendige mechanische Unterstützung für die gedruckten Teile während des Einspannens.

Zusammenfassung

Die Zukunft des Spritzgießens liegt nicht in der Ersetzung des Verfahrens durch den 3D-Druck, sondern in der Hybridisierung der beiden. Durch die Nutzung des 3D-Drucks für Rapid Toolingkönnen die Hersteller die Entwicklungszyklen und die Kosten für die Herstellung von Prototypen drastisch reduzieren. Und das gleichzeitig, Konforme Kühlung über Metall-AM ermöglicht Effizienzgewinne in der Großserienproduktion, die bisher physikalisch unmöglich waren. Eine erfolgreiche Integration erfordert eine deutliche Anpassung der Verarbeitungsparameter - insbesondere niedrigere Drücke und längere Kühlzeiten für Polymerformen - und ein klares Verständnis der Kompromisse zwischen Geschwindigkeit, Haltbarkeit und Präzision.

-

EOS DMLS-Technologie: Direktes Metall-Laser-Sintern schafft metallische Formeinsätze mit mechanischen Eigenschaften, die mit denen von Schmiedestahl vergleichbar sind und eine gleichmäßige Kühlung ermöglichen. ↩

-

Stratasys PolyJet-Lösungen: PolyJet-Spritzgießen nutzt digitale Materialien, um glatte, detaillierte Formen zu drucken, die dem Druck beim Spritzgießen für kleine Auflagen standhalten. ↩

-

Formlabs Rapid Tooling: Leitfaden für Rapid Tooling umreißt die spezifischen Konstruktionsrichtlinien und Materialbeschränkungen für den Einsatz von SLA-Kunststoffdruckern in Spritzguss-Workflows. ↩