Kundenspezifische PET-Spritzgießerei

Leitfaden für die Herstellung und Konstruktion von PET-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden zum PET-Spritzgießen

Was ist PET?

Polyethylenterephthalat (PET)

Polyethylenterephthalat (PET), auch als Polyesterharz bekannt, ist die wichtigste Art von thermoplastischem Polyester. Es handelt sich um ein weit verbreitetes thermoplastisches Polymer, das zur Familie der Polyester gehört. Es besteht hauptsächlich aus zwei Hauptmonomeren: Ethylenglykol und Terephthalsäure. Wenn diese Bestandteile polymerisieren, bilden sie langkettiges PET, das zu verschiedenen Formen wie Fasern, Folien und Behältern verarbeitet werden kann.

PET ist ein milchig weißes oder hellgelbes, hochkristallines Polymer mit einer glatten und glänzenden Oberfläche. Es hat eine gute Kriechfestigkeit, Ermüdungsfestigkeit, Abriebfestigkeit und Dimensionsstabilität. Es hat einen geringen Verschleiß und eine hohe Härte und weist die höchste Zähigkeit unter den thermoplastischen Kunststoffen auf. Es hat eine gute elektrische Isolierleistung, ist weniger temperaturabhängig, hat aber eine schlechte Koronabeständigkeit. Es ist ungiftig, witterungsbeständig und hat eine gute chemische Stabilität. Es hat eine geringe Wasseraufnahme und ist beständig gegen schwache Säuren und organische Lösungsmittel, aber es ist nicht beständig gegen heißes Wasser und Laugen. PET-Harz hat eine hohe Glasübergangstemperatur, eine langsame Kristallisationsgeschwindigkeit, einen langen Formungszyklus, eine große Formungsschrumpfung, eine schlechte Dimensionsstabilität, eine spröde Kristallisation und eine geringe Wärmebeständigkeit.

Welche Arten von PET-Materialien gibt es?

Polyethylenterephthalat (PET) ist ein vielseitiges und weit verbreitetes thermoplastisches Polymer, das zur Familie der Polyester gehört. Es kann aufgrund seiner Struktur und seiner Anwendungen in verschiedene Typen eingeteilt werden:

1. Standard-PET (Polyethylenterephthalat):

Normales PET ist die gängigste Art von PET und wird in vielen Branchen verwendet, da es hervorragende chemische, thermische und mechanische Eigenschaften aufweist. Es ist ein teilkristallines Polymer, das klar und stabil ist und Gase und Feuchtigkeit abhält. PET wird häufig für Verpackungen verwendet, insbesondere für die Herstellung von Getränkeflaschen und Lebensmittelbehältern.

2. Amorphes PET (APET):

APET ist eine Art von PET, das keine kristalline Struktur hat, wodurch es sehr klar und glänzend ist. APET wird meist für Dinge verwendet, durch die man hindurchsehen können muss. Es verändert seine Form kaum, wenn es heiß wird, lässt sich leicht in Form bringen, ist ziemlich robust und wird durch Chemikalien nicht beschädigt.

3. Kristallines PET (C-PET):

C-PET ist kristalliner als normales PET, was es undurchsichtiger und hitzebeständiger macht. Da es hohen Temperaturen standhält, wird C-PET häufig für Dinge verwendet, die heiß werden, wie z. B. Lebensmittelschalen, die in den Ofen kommen. Die zusätzliche Kristallinität macht es auch stabiler, so dass es mehr Druck aushalten kann.

4. Biaxial orientiertes PET (BOPET):

Biaxial orientiertes PET (BOPET) ist eine Art von PET, das in zwei Richtungen gestreckt wurde, wodurch es stärker, stabiler und durchsichtiger wird. BOPET-Folien werden in vielen verschiedenen Branchen und für Verpackungen verwendet. Sie haben eine hohe Zugfestigkeit, halten Feuchtigkeit gut ab und sind eine gute Barriere.

5. Glykol-modifiziertes PET (PETG):

Glykolmodifiziertes PET (PETG) ist ein Material, das während des Polymerisationsprozesses durch Zugabe von Glykol modifiziert wird. Diese Modifikation macht PETG flexibler und leichter zu verarbeiten als Standard-PET, insbesondere beim Thermoformen und Extrudieren. Es ist transparenter und stoßfester als Standard-PET und wird häufig für Anwendungen verwendet, die Haltbarkeit und Klarheit erfordern.

6. Recyceltes PET (rPET):

rPET wird aus PET hergestellt, das aus Verbraucher- oder Industrieabfällen recycelt wurde. Durch das Recycling von PET werden die Umweltauswirkungen von Kunststoffabfällen verringert, Ressourcen geschont und Treibhausgasemissionen reduziert. rPET weist viele Eigenschaften von neuem PET auf, kann aber aufgrund von Unterschieden im Recyclingprozess leicht abweichen.

7. PET in technischer Qualität:

PET in technischer Qualität ist ein Hochleistungs-PET, das für anspruchsvollere industrielle und technische Anwendungen entwickelt wurde. Diese Art von PET wird modifiziert, um die mechanische Festigkeit, die Hitzebeständigkeit und die Verschleißfestigkeit zu verbessern. Aufgrund seiner Festigkeit, Dimensionsstabilität und Beständigkeit gegen Verschleiß und Chemikalien wird PET in technischer Qualität häufig für mechanische Teile, Automobilkomponenten und elektrische Anwendungen verwendet.

Was sind die Merkmale von Polyethylenterephthalat (PET)?

PET, oder Polyethylenterephthalat, ist eine sehr beliebte Art von Polyester, das geschmolzen und wieder abgekühlt werden kann. Es wird für alle möglichen Dinge verwendet, z. B. für Verpackungen, Elektronik und im Bauwesen, weil es so gut fest ist. Hier findest du alles, was du über PET wissen musst:

1. Physikalische Eigenschaften:

①Farbe und Glanz: PET-Materialien sind in der Regel weiß oder hellgelb, haben eine hohe Kristallinität und eine glatte, glänzende Oberfläche. PET ist sehr klar, man kann also sehen, was in der Verpackung ist, und sie sieht gut aus. Man kann es entweder klar oder nicht klar machen, und das macht es entweder stark oder nicht stark.

② Dichte und Gewicht: PET hat eine geringe Dichte und ist leicht, vor allem im Vergleich zu Materialien wie Glas oder Metall, wodurch es billiger zu transportieren und zu verwenden ist.

2. Mechanische Eigenschaften:

① Festigkeit und Steifigkeit: PET-Materialien sind superstark und steif, was bedeutet, dass sie wirklich zäh sind und sich bei strukturellen Anwendungen nicht verformen. Sie haben eine Zugfestigkeit von etwa 11.500 psi, sind superhart und halten einiges aus, sodass man sie den ganzen Tag lang bearbeiten und formen kann.

② Biegefestigkeit und Flexibilität: PET hat eine ausgezeichnete Biegefestigkeit und kann mehrere Faltungen unbeschadet überstehen. Darüber hinaus kann seine Flexibilität je nach Verarbeitungsmethode angepasst werden, so dass es zwischen halbsteifem und steifem Zustand variieren kann.

③ Abriebfestigkeit und antistatische Eigenschaften: PET hat eine ausgezeichnete Verschleißfestigkeit und eine geringe Feuchtigkeitsaufnahme, was die Stabilität bei längerem Gebrauch gewährleistet. Allerdings ist PET anfällig für statische Elektrizität, insbesondere bei der Verpackung von pulverförmigen Materialien, was antistatische Maßnahmen erfordert.

3. Thermische Eigenschaften:

① Hitzebeständigkeit: PET hat eine gute Wärmebeständigkeit mit einer Wärmeformbeständigkeit von etwa 85 °C. Reines PET hat eine begrenzte Stabilität bei hohen Temperaturen, aber verbesserte Behandlungen, wie glasfaserverstärktes PET, verbessern seine Hitzebeständigkeit erheblich, mit einer Wärmeverformungstemperatur von bis zu 225°C und sogar einer Langzeitgebrauchstemperatur von bis zu 120°C.

② Glasübergangstemperatur (Tg) und Schmelzpunkt: Der Tg-Wert von PET liegt in der Regel zwischen 65 °C und 80 °C, abhängig von der Kristallinität, d. h. der Temperatur, bei der das Material von spröde zu dehnbar wird. Der Schmelzpunkt von PET liegt zwischen 240 °C und 270 °C, was bedeutet, dass PET bei höheren Temperaturen verarbeitet werden kann, ohne zu zerfallen.

4. Chemische Eigenschaften:

① Chemische Beständigkeit: PET ist ziemlich gut gegen die meisten Chemikalien (wie schwache Säuren, schwache Laugen, Alkohole und Öle) beständig und behält seine chemische Stabilität an verschiedenen Orten. Gegen starke Alkalien und heißes Wasser ist es jedoch nicht so gut beständig, was zu einer Zersetzung führen kann.

② Feuchtigkeits- und Gasbarriere-Eigenschaften: PET hält hervorragend Feuchtigkeit von deinen Sachen fern. Es hält auch sehr gut Sauerstoff und Kohlendioxid von deinen Lebensmitteln fern, wodurch sie länger haltbar sind.

③ Antimikrobielle Eigenschaften: PET hat auch antimikrobielle Eigenschaften und eignet sich daher hervorragend für die Verpackung von Lebensmitteln und Getränken, die besonders sauber sein müssen.

5. Andere Eigenschaften:

① Elektrische Isolierung: PET hat hervorragende elektrische Isolationseigenschaften und eignet sich daher hervorragend als Isoliermaterial für elektronische Produkte und elektrische Geräte, da es auch bei hohen Temperaturen und hohen Frequenzen eine gute elektrische Leistung beibehält. Allerdings hat es eine schlechte Koronabeständigkeit.

② Dimensionsstabilität: PET-Materialien sind sehr formstabil, auch bei Temperaturschwankungen. Sie bleiben stabil und behalten ihr gutes Aussehen.

③ Wiederverwertbarkeit und Nachhaltigkeit: PET ist ein umweltfreundliches Material, das recycelt werden kann und einer der am häufigsten recycelten Kunststoffe der Welt ist. Nach dem Recycling und der Verarbeitung kann PET zur Herstellung neuer Produkte wie Textilien, Teppiche und Baumaterialien verwendet werden, was dazu beiträgt, die Umweltverschmutzung und die Verschwendung von Ressourcen zu verringern.

Was sind die Eigenschaften von PET?

Polyethylenterephthalat (PET) ist ein weit verbreitetes thermoplastisches Polymer, das für seine hervorragenden mechanischen, thermischen und chemischen Eigenschaften bekannt ist. Nachstehend finden Sie eine umfassende Tabelle mit den wichtigsten Eigenschaften von PET:

| Eigentum | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Dichte | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Zugfestigkeit | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Biegemodus | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Dehnung beim Bruch | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Wärmeableitungstemperatur (HDT) | 70-80℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80℃ (0,45 MPa) |

| Wasserabsorption | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Schmelzpunkt | 250-260℃ | - | - | - | 250-260℃ |

| Lichtübertragung | - | Bis zu 90% | - | Bis zu 90% | - |

| Hitzebeständigkeit | - | - | Hitzebeständigkeit | - | - |

Können PET-Materialien spritzgegossen werden?

Klar, PET (Polyethylenterephthalat) kann im Spritzgussverfahren hergestellt werden. PET ist ein thermoplastisches Polymer, das für viele Dinge verwendet wird, zum Beispiel für Getränkeflaschen, Lebensmittelbehälter und Verpackungen.

Merkmale und Anforderungen des PET-Spritzgießens:

1. Materialeigenschaften:

① Thermoplastisches Polymer: PET ist ein thermoplastisches Polymer, das teilkristallin ist. Es hat einen hohen Glanz, Dimensionsstabilität, UV-Beständigkeit sowie eine gute Zugfestigkeit und Steifigkeit. Es wird häufig für Getränkeflaschen, Lebensmittelbehälter und so weiter verwendet.

② Feuchtigkeitsabsorption: PET nimmt Feuchtigkeit aus der Luft auf. Daher muss es vor der Verarbeitung gut getrocknet werden, damit es nicht durcheinander gerät oder nicht richtig funktioniert.

2. Wesentliche Anforderungen an die Verarbeitung:

① Trocknen: PET muss bei 120-160°C für 4-6 Stunden getrocknet werden, um sicherzustellen, dass der Feuchtigkeitsgehalt unter 0,02% liegt, um Sprödigkeit und andere Formfehler zu vermeiden.

② Schmelztemperatur: Normalerweise zwischen 240-280°C. PET hat einen hohen Schmelzpunkt, daher muss die Temperatur genau kontrolliert werden, um sicherzustellen, dass es gleichmäßig schmilzt.

③ Formtemperatur: Halten Sie die Temperatur zwischen 80 und 120 °C, um sicherzustellen, dass das Material richtig abkühlt und die Kristallinität kontrolliert wird, die die Festigkeit, Transparenz und Größe des Endprodukts beeinflusst.

④ Einspritzdruck: Da PET dick ist, benötigen Sie einen höheren Einspritzdruck (normalerweise 80-140 MPa), um die Form zu füllen und sicherzustellen, dass Ihr Material gut ist.

⑤ Einspritzgeschwindigkeit: Man muss sie kontrollieren. Wenn Sie das nicht tun, verziehen Sie sich, sinken ein und haben alle möglichen Probleme, besonders bei glasfaserverstärkten PET-Materialien.

3. Kristallisation und Formenbau:

① Kristallinität: PET kann amorph oder teilkristallin sein, je nachdem, wie schnell es abkühlt. Die Kristallinität beeinflusst, wie das Endprodukt aussieht und wie stabil es ist. Sie müssen die Form und die Kühlkanäle richtig gestalten.

② Gestaltung der Form: PET-Formen müssen gut belüftet sein und über schnelle Kühlkanäle verfügen, um zu verhindern, dass sich das Material zersetzt, und um sicherzustellen, dass das Teil genügend Zeit hat, um abzukühlen und Fehler zu reduzieren.

Was sind die wichtigsten Überlegungen für das PET-Spritzgießen?

Das PET-Spritzgießen ist ein wichtiges Verfahren zur Herstellung leichter, bruchsicherer und recycelbarer Kunststoffprodukte. Es gibt eine Menge Dinge, die man richtig machen muss, um es gut zu machen. Hier sind einige der wichtigsten Punkte, die beim PET-Spritzgießen zu beachten sind. Wenn Sie diese Dinge richtig machen, ist es viel wahrscheinlicher, dass Sie gute Teile schnell, in hoher Qualität und zu niedrigen Kosten herstellen können.

1. Auswahl und Vorbereitung des Materials:

① Trocknungsbehandlung: PET ist sehr feuchtigkeitsempfindlich und hat eine starke Hygroskopizität. Ist der Feuchtigkeitsgehalt zu hoch, kann das Material bei hohen Temperaturen leicht hydrolysiert werden, wodurch sich das Molekulargewicht verringert, die Farbe des Produkts verdunkelt, es spröde wird und sich sogar die mechanischen Eigenschaften verringern. Daher muss PET vor der Verarbeitung getrocknet werden. Im Allgemeinen liegt die Trocknungstemperatur bei 150-170 Grad, und die Trocknungszeit beträgt 3-4 Stunden. Nach dem Trocknen kann das Material mit der Luftschussmethode auf seine Konformität geprüft werden. Darüber hinaus sollte der Anteil an recyceltem PET 25% nicht überschreiten. Es muss vor der Verwendung getrocknet werden, um Qualitätsprobleme zu vermeiden.

② Kontrolle der Schmelztemperatur: Die Schmelztemperatur von PET-Materialien liegt normalerweise zwischen 270°C und 280°C. Bei glasfaserverstärktem PET (GF-PET) liegt die Temperatur etwas höher, nämlich zwischen 290°C und 315°C. Sie müssen die Schmelztemperatur richtig steuern. Wenn die Temperatur zu niedrig ist, fließt die Schmelze schlecht. Ist die Temperatur zu hoch, wird die Molekularstruktur zerstört, und das Produkt wird nicht gut funktionieren.

③ Verwendung von rezykliertem PET (rPET): Bei der Verwendung von rPET im Spritzgussverfahren sollte die verwendete Menge auf der Grundlage der spezifischen Anwendungsanforderungen bestimmt werden. Die Fließgeschwindigkeit und die physikalischen Eigenschaften von rPET können sich von Neuware unterscheiden, so dass vor der Verwendung Tests durchgeführt werden müssen, in der Regel unter Verwendung von 5%-100% rPET nach Bedarf.

2. Konstruktion von Spritzgießmaschinen und Formen:

① Auswahl der Spritzgießmaschine: Für PET wird in der Regel eine Schneckenspritzmaschine mit einer Schnecke mit Rückstromsperre und einem L/D-Verhältnis von 15:1 bis 20:1 sowie einem Kompressionsverhältnis von etwa 3:1 benötigt. Ist das L/D-Verhältnis zu hoch, verbleibt das Material zu lange im Zylinder, was zu einer thermischen Zersetzung führt; ist das Kompressionsverhältnis zu niedrig, reicht die Schererwärmung nicht aus, und die Plastifizierung ist schlecht. Darüber hinaus sollten bei der Verarbeitung von glasfaserverstärktem PET die Schnecken- und Zylinderinnenwände aus verschleißfesten Materialien bestehen, um den Verschleiß zu verringern.

② Formgestaltung: Das Design der Form steht in direktem Zusammenhang mit der Formstabilität, der Qualität des Aussehens und der Produktionseffizienz des Produkts. PET-Material ist anfällig für Verformungen, daher muss bei der Konstruktion der Form berücksichtigt werden, dass eine ausreichende Entlüftung erforderlich ist, um zu verhindern, dass Gas im Produkt eingeschlossen wird. Es wird empfohlen, Isolierplatten zwischen der Form und der Schablone der Spritzgießmaschine zu verwenden, um zu verhindern, dass sich die Wärmeübertragung auf die Temperatur der Form auswirkt. Die Werkzeugtemperatur wird in der Regel auf 5-15 °C geregelt, um ein schnelles Auskristallisieren von PET zu verhindern, das die Transparenz des Produkts beeinträchtigt. Ein vernünftiges Angussdesign kann sicherstellen, dass das geschmolzene PET gleichmäßig in die Form gefüllt wird, wodurch Produktfehler vermieden werden.

3. Optimierung des Einspritzprozesses:

① Einspritzgeschwindigkeit und Druck: PET-Material ist gut fließfähig, und die Einspritzgeschwindigkeit sollte hoch sein, um zu verhindern, dass das Material zu früh in der Form erstarrt. Eine zu hohe Einspritzgeschwindigkeit kann jedoch die Scherrate erhöhen und das Material spröde machen. Im Allgemeinen sollte die Einspritzzeit innerhalb von 4 Sekunden kontrolliert werden. Der Einspritzdruck sollte entsprechend der Struktur des Produkts und der Konstruktion der Form angepasst werden und liegt im Allgemeinen zwischen 80 MPa und 150 MPa. Der Einspritzdruck für glasfaserverstärktes PET kann höher sein, etwa 90 MPa bis 150 MPa.

② Steuerung von Gegendruck und Nachdruck: Halten Sie den Gegendruck so niedrig wie möglich, in der Regel unter 100 bar, um die Schneckenreibung und den Materialverschleiß zu verringern. Eine angemessene Nachdruckzeit stellt sicher, dass die Form vollständig gefüllt ist, und reduziert Defekte wie Blasen und Beulen.

③ Verweilzeit und Kühlung: Die Verweilzeit des Materials in der Spritzgießmaschine sollte nicht zu lang sein, da eine längere Exposition gegenüber hohen Temperaturen zu einem Materialabbau führen kann. Wenn die Maschine kurzzeitig gestoppt wird (weniger als 15 Minuten), kann sie mit Luftblasen gereinigt werden; wenn der Stillstand jedoch länger als 15 Minuten dauert, sollte Polyethylen (PE)-Material zur Reinigung der Schnecke verwendet und die Zylindertemperatur auf die Temperatur des PE-Materials gesenkt werden, um eine Zersetzung des PET-Materials zu verhindern.

4. Wartung der Formen und Qualitätskontrolle:

① Wartung der Formen: PET-Formen sind sehr anspruchsvoll und müssen während des Gebrauchs gereinigt und gewartet werden. Insbesondere bei der Verarbeitung von glasfaserverstärktem PET können die Glasfasern die Formen verschleißen, so dass die Formoberfläche aus verschleißfesten Materialien bestehen oder regelmäßig repariert werden sollte. Außerdem sollten die Entlüftungsöffnungen der Form vernünftig gestaltet sein, um übermäßige Grate zu vermeiden und gleichzeitig einen reibungslosen Fluss der Schmelze zu gewährleisten.

② Qualitätsinspektion und -kontrolle: Es ist sehr wichtig, ein umfassendes Qualitätskontrollsystem für den Prozess des PET-Spritzgießens einzurichten. Zusätzlich zur Online-Inspektion sollten regelmäßige Maßprüfungen und physikalische Leistungstests durchgeführt werden, um sicherzustellen, dass das Produkt die Anforderungen der Spezifikationen erfüllt. Die Werkzeugtemperatur, die Schmelzetemperatur und die Einspritzparameter müssen streng kontrolliert werden, um die Oberflächenbeschaffenheit, die Transparenz und die Maßhaltigkeit des Produkts zu gewährleisten.

5. Verarbeitung nach dem Gießen und andere Überlegungen:

① Verarbeitung nach dem Spritzguss: Einige PET-Produkte müssen unter Umständen weiterverarbeitet werden, z. B. geglüht oder UV-stabilisiert werden, um sie widerstandsfähiger und alterungsbeständiger zu machen. Diese zusätzlichen Schritte können dazu beitragen, dass ein Produkt länger hält, insbesondere unter schwierigen Bedingungen.

② Verarbeitung von Farben und Additiven: PET erfordert eine hohe Stabilität für Farb- und Zusatzstoffe. Die falsche Verwendung von Farbstoffen oder Additiven kann zu Farbunterschieden oder Leistungsproblemen führen. Wählen Sie die richtigen Zusatzstoffe entsprechend Ihren Anforderungen, um sicherzustellen, dass Ihr Produkt so funktioniert und aussieht, wie Sie es wünschen.

6. Produktionseffizienz und Kostenkontrolle:

① Optimierung des Produktionszyklus und der Effizienz: Der PET-Spritzgießprozess dauert in der Regel länger, insbesondere bei großen Produktionsteilen, daher ist es wichtig, den Zyklus zu optimieren. Durch die sinnvolle Anordnung des Werkzeugkühlsystems und die Optimierung der Einspritzparameter können Sie die Zykluszeit effektiv verkürzen und die Produktionskosten senken.

② Form- und Materialkosten: Die Konstruktions- und Herstellungskosten für Formen sind hoch, insbesondere für Mehrfachformen, die zwar die Produktionseffizienz verbessern können, aber aufgrund ihrer Komplexität auch die Wartungskosten erhöhen. Auch die Materialauswahl wirkt sich erheblich auf die Gesamtkosten aus; die Verwendung effizienter und leicht zu verarbeitender PET-Materialien kann die Produktionskosten erheblich senken.

Herstellung von PET-Spritzgussteilen

Leitfaden für die Herstellung von PET-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden zur Herstellung von PET-Spritzgussteilen

Wie man PET-Spritzgießen durchführt: Eine Schritt-für-Schritt-Anleitung

Das PET-Spritzgießen (Polyethylenterephthalat) ist eine großartige Methode zur Herstellung von Kunststoffprodukten. Es wird häufig für Verpackungen, für die Industrie und für den Endverbraucher verwendet. Bei der Herstellung von PET gibt es viele Schritte, und jeder einzelne ist wichtig, um sicherzustellen, dass die hergestellten Produkte nicht schlecht sind. Hier ist ein detaillierter Leitfaden für die Herstellung von Produkten aus PET:

1. Entwurf und Vorbereitung der Form:

① Formenbau: Beim Spritzgießen beginnt alles mit dem Entwurf der Form. Ingenieure verwenden CAD-Software (Computer-Aided Design), um das Formmodell zu entwerfen, wobei sie berücksichtigen, wie das geschmolzene PET fließen wird, wie es abkühlt und wie die Teile aus der Form entnommen werden. Die Formen werden in der Regel aus haltbaren Materialien wie gehärtetem Stahl oder Aluminium hergestellt, um eine lange Lebensdauer zu gewährleisten.

② Vorbereitung der Form: Bevor du anfängst, solltest du die Form gründlich reinigen und sie mit einem Trennmittel besprühen, damit das PET beim Formen nicht klebt. Achte darauf, dass die Form nicht abgenutzt ist, und repariere oder ersetze alles, was nicht in Ordnung ist.

2. Aufbereitung von PET-Rohstoffen:

① Auswahl von Rohstoffen: Verschiedene Anwendungen stellen unterschiedliche Anforderungen an PET-Materialien, daher sollten Sie die richtige PET-Sorte entsprechend den spezifischen Anforderungen Ihres Endprodukts auswählen. Hochwertige PET-Rohstoffe lassen Ihr Endprodukt besser aussehen und sich besser anfühlen.

② Reinigung und Trocknung von Rohstoffen: Die Reinigung und Trocknung der Rohstoffe ist ein entscheidender Schritt. PET-Rohstoffe neigen zur Feuchtigkeitsaufnahme und müssen daher auf ein angemessenes Feuchtigkeitsniveau getrocknet werden, um zu vermeiden, dass die Feuchtigkeit die Fließfähigkeit beim Schmelzen und die Festigkeit des geformten Produkts beeinträchtigt.

③ Wägematerialien: Wiegen Sie die von Ihnen benötigten PET-Rohstoffe genau ab. Orientieren Sie sich dabei an den Design- und Produktionsanforderungen. Achten Sie darauf, dass Sie es richtig machen, damit Sie sicherstellen können, dass Ihr Produktionsprozess präzise ist.

3. Einrichten der Spritzgussmaschine:

① Maschine einrichten: Sobald Sie die Form auf der Spritzgießmaschine installiert haben, müssen Sie die Maschinenparameter einstellen. Die wichtigsten davon sind Temperatur, Einspritzdruck, Einspritzgeschwindigkeit und Werkzeugtemperatur. Sie müssen die Temperatur in einem Bereich regeln, der für das Schmelzen von PET geeignet ist. Einspritzdruck und -geschwindigkeit wirken sich darauf aus, wie das geschmolzene Material fließt und den Formhohlraum ausfüllt.

② Steuerung der Formtemperatur: Die Temperatur der Form wirkt sich direkt darauf aus, wie lange sie zum Abkühlen braucht und wie glatt das Endprodukt ist. Sie sollten die Temperatureinstellungen je nach Art des verwendeten PETs anpassen, damit es gleichmäßig abkühlt.

4. Beschickung und Schmelzvorgang:

① Fütterung: Füllen Sie die getrockneten PET-Rohstoffe in den Trichter der Spritzgussmaschine. Vergewissern Sie sich, dass der Trichter nicht blockiert ist, damit der Einfüllvorgang nicht unterbrochen wird. Die Rohstoffe werden von der Schnecke der Spritzgießmaschine in den Heizzylinder gedrückt.

② Schmelzen: Die PET-Rohstoffe werden im Heizzylinder allmählich geschmolzen und bilden eine gleichmäßige Schmelze. In dieser Phase ist eine strenge Temperaturkontrolle erforderlich, um sicherzustellen, dass das PET reibungslos schmilzt und eine ausreichende Viskosität für das anschließende Spritzgießen beibehält.

5. Einspritzen und Füllen der Form:

① Injektionsverfahren: Die Schnecke drückt das geschmolzene PET unter hohem Druck in den Formhohlraum. Die Einspritzgeschwindigkeit und der Druck müssen genau gesteuert werden, damit die PET-Schmelze jeden Teil der Form auf die gleiche Weise ausfüllt. Wenn die Einspritzgeschwindigkeit oder der Druck nicht richtig eingestellt sind, kann es zu Blasen, kurzen Schüssen oder anderen Problemen kommen.

② Haltedruck: Sobald Sie den Kunststoff in die Form gespritzt haben, müssen Sie den Druck eine Weile aufrechterhalten, um sicherzustellen, dass der geschmolzene Kunststoff jeden Winkel der Form ausfüllt und keine Hohlräume oder Schwachstellen hinterlässt.

6. Abkühlung und Erstarrung:

① Kühlung: Nachdem die Form gefüllt ist, beginnt das geschmolzene PET abzukühlen. Das Kühlsystem in der Form trägt dazu bei, die Wärme aus dem Hohlraum abzuführen, so dass das PET allmählich in der endgültigen Form erstarren kann. Die Geschwindigkeit und Gleichmäßigkeit des Abkühlungsprozesses sind wichtig für die Formstabilität und die Qualität des Aussehens des fertigen Produkts.

② Steuerung der Abkühlzeit: Eine zu lange Abkühlung führt zu längeren Produktionszyklen. Eine zu kurze Abkühlung führt dazu, dass sich die Produkte verziehen oder innere Spannungen aufweisen. Die Kontrolle der Abkühlzeit ist also wichtig für die Herstellung guter Produkte.

7. Öffnen der Form und Entformen:

① Formöffnung: Nach dem Abkühlungsprozess öffnet sich die Form von selbst. Das Auswerfersystem drückt das erstarrte Formteil aus der Form. Achten Sie darauf, dass Sie das Produkt nicht durch zu schnelle Bewegungen oder zu viel Kraftaufwand beschädigen.

② Entformungsprozess: Vergewissern Sie sich, dass das Produkt ohne Kratzer oder andere Oberflächenfehler aus der Form herausspringt. Überprüfen Sie außerdem, ob sich noch PET-Material in der Form befindet, und reinigen Sie die Form für den nächsten Vorgang.

8. Verarbeitung nach dem Spritzgießen:

① Beschneiden und Polieren: Sobald die Produkte aus der Form kommen, haben sie in der Regel etwas zusätzliches Material an den Rändern (Grat), das mit Messern oder anderen Werkzeugen abgeschnitten werden muss. Dieser Schritt sorgt dafür, dass das Produkt so aussieht, wie es aussehen soll, und macht das gesamte Produkt besser.

② Nachträgliche Veredelung: Je nachdem, wie du das Ding benutzen willst, musst du vielleicht noch etwas schleifen, polieren oder zusammensetzen, um sicherzugehen, dass es einsatzbereit ist.

9. Qualitätskontrolle:

① Qualitätskontrolle: Wenn du mit der Herstellung fertig bist, musst du sicherstellen, dass sie gut ist. Du solltest überprüfen, ob sie die richtige Größe haben, ob sie gut aussehen und ob sie auf die richtige Weise hergestellt wurden. Auf diese Weise kannst du sicher sein, dass alles, was du herstellst, immer gleich ist.

② Verpackung und Lieferung: Qualifizierte Produkte werden verpackt und für den Versand oder die Weiterverarbeitung vorbereitet.

10. Prozesswiederholung und -überwachung:

Sich wiederholende Tätigkeiten: Der PET-Spritzgießprozess wird immer wieder wiederholt, um eine Reihe von Teilen herzustellen. Dabei müssen Sie die Spritzgussmaschine, die Form und die Rohstoffe im Auge behalten, um sicherzustellen, dass jede Charge die gleiche Qualität hat.

Was sind die Vorteile des PET-Spritzgießens?

Das PET-Spritzgießen (Polyethylenterephthalat) ist eine beliebte Methode zur Herstellung von Kunststoffbehältern (wie Flaschen und andere Dinge). Es wird in vielen Branchen wie der Verpackungs-, Automobil- und Elektronikindustrie verwendet. Hier eine Liste der wichtigsten Vorteile des PET-Spritzgießens:

1. Hohe Produktionseffizienz:

Das PET-Spritzgießen ermöglicht schnelle, kontinuierliche Produktionszyklen, die in der Regel zwischen 10 und 60 Sekunden pro Zyklus dauern, je nachdem, wie kompliziert die Teile sind. Diese kurze Produktionszeit macht das Verfahren perfekt für große Produktionsbetriebe, die schnell und effizient eine große Anzahl gleicher Teile herstellen müssen.

2. Kosten-Nutzen-Verhältnis:

Es ist super billig, besonders wenn man viele davon herstellt. Die Teile sind billig und das Gerät ist wirklich effizient. Wenn man also viele davon herstellen will, kostet es nicht viel Geld. Außerdem braucht man nicht viele Leute, um es zu betreiben.

3. Vielseitigkeit im Produktdesign:

Das PET-Spritzgießen ist eine großartige Möglichkeit zur Herstellung aller möglichen Dinge. Man kann einfache Dinge wie Flaschen und komplizierte Dinge wie Autoteile und so weiter herstellen. Es ist cool, weil man alle möglichen Formen und Dinge herstellen kann, die man mit anderen Herstellungsmethoden nicht machen kann.

4. Ausgezeichnete physikalische Eigenschaften:

PET ist dafür bekannt, dass es leicht, klar, chemisch beständig und thermisch stabil ist:

① Geringes Gewicht: Ideal für Verpackungsanwendungen, bei denen das Gewicht reduziert werden muss.

② Klar: Aus PET können klare oder leicht klare Produkte mit geringer Trübung oder Verzerrung hergestellt werden, die sich gut für Verpackungen eignen, die gut aussehen.

③ Chemisch widerstandsfähig: PET kann den schädlichen Auswirkungen von Säuren, Basen und Lösungsmitteln standhalten und eignet sich daher gut für die Aufbewahrung von Lebensmitteln, Getränken und Medikamenten.

④ Hitzebeständig: Es hat eine hohe Wärmeformbeständigkeit, so dass es auch bei hohen Temperaturen seine Form behält.

5. Hochdimensionale Genauigkeit:

Beim PET-Spritzgießen entstehen Teile mit präzisen Abmessungen und hoher Oberflächenqualität. Es eignet sich hervorragend für Anwendungen, bei denen strenge Toleranzen erforderlich sind, da es für Stabilität sorgt und Abweichungen reduziert.

6. Geringe Nachbearbeitungsanforderungen:

Wenn man Teile im PET-Spritzgussverfahren herstellt, muss man hinterher nicht viel an ihnen machen, weil sie normalerweise gut aussehen. Das bedeutet, dass man nicht so viel nacharbeiten muss und sie daher schneller herstellen kann.

7. Ökologische Nachhaltigkeit:

PET ist 100% recycelbar und damit eine gute Wahl für die Umwelt. Außerdem verschwendet man bei der Herstellung von PET-Flaschen nicht viel Material. Das meiste, was übrig bleibt, kann man verwenden oder recyceln.

8. Sterilisation und Lebensmittelsicherheit:

PET kann mit verschiedenen Methoden sterilisiert werden (z. B. Hochdrucksterilisation und Gammabestrahlung) und eignet sich daher gut für medizinische, pharmazeutische und lebensmitteltechnische Anwendungen. Es ist von der FDA für die Verpackung von Lebensmitteln und Getränken zugelassen, so dass Sie sicher sein können, dass es sicher und sauber ist.

9. Geringe Feuchtigkeitsabsorption:

PET hat eine geringe Feuchtigkeitsaufnahme. Das ist gut, denn es bedeutet, dass Lebensmittel und medizinische Produkte nicht verunreinigt werden oder verderben.

10. Breiter Temperaturbereich:

PET verträgt Temperaturen von -40°C bis 120°C und eignet sich daher sowohl für kalte als auch für heiße Anwendungen, ohne dass seine Funktionsweise beeinträchtigt wird.

11. Minimales Verziehen:

Beim Spritzgießen müssen Sie sich keine Sorgen machen, dass sich die Teile verziehen. Das Verfahren garantiert, dass alle Teile jedes Mal die gleiche Größe und Form haben.

12. Anpassungsfähigkeit an Zusatzstoffe:

PET kann mit Additiven gemischt werden, um es fester und flexibler zu machen, so dass es für verschiedene Branchen maßgeschneidert werden kann.

Was sind die Nachteile des PET-Spritzgießens?

Das Spritzgießen von PET (Polyethylenterephthalat) hat einige Nachteile, die sich auf die Produktionseffizienz, die Materialeigenschaften und die Gesamtkosten auswirken können. Hier sind die wichtigsten Nachteile:

1. Sprödigkeit und geringe Stoßfestigkeit:

PET ist ein ziemlich sprödes Material, das unter Krafteinwirkung oder Stößen reißen oder brechen kann, insbesondere wenn es kalt ist. Deshalb können PET-Produkte während des Transports oder der Verwendung beschädigt werden, vor allem, wenn sie einen großen Schlag einstecken müssen.

2. Hohe Kosten für Form und Verarbeitung:

Für die Herstellung von PET-Flaschen sind spezielle Formen erforderlich, deren Entwurf, Herstellung und Pflege teuer sein können. PET braucht heiße Formen (ca. 80-100 °C), um zu schmelzen und gut zu fließen, daher müssen die Formen hohe Temperaturen aushalten und die Wärme gut verteilen. Außerdem kann die Herstellung von Formen viel Zeit in Anspruch nehmen, vor allem wenn die Form kompliziert oder sehr präzise ist, was Monate dauern kann. Das bedeutet, dass es teurer ist, kleine Chargen herzustellen, und dass die Aufbewahrung und der Austausch von Formen mit der Zeit teuer werden können.

3. Lange Formgebungszyklen und hohe Schrumpfungsraten:

PET ist eine besondere Art von Kunststoff. Wenn man Dinge aus PET herstellt, dauert es lange, bis es abkühlt und hart wird. Deshalb dauert es sehr lange, bis man etwas aus PET herstellen kann. Wenn PET kalt wird, wird es kleiner. Normalerweise wird es um 1,5% bis 2,5% kleiner. Weil es kleiner wird, haben die aus PET hergestellten Produkte möglicherweise nicht die richtige Größe. Um sicherzustellen, dass die aus PET hergestellten Produkte die richtige Größe haben, muss man die Form und das Verfahren sehr, sehr gut machen. Wenn das PET nicht richtig abgekühlt wird, kann es sein, dass das Material im Inneren Probleme hat und bricht oder sich verbiegt.

4. Temperaturempfindlichkeit und präzise Steuerung erforderlich:

PET ist sehr empfindlich gegenüber Verarbeitungstemperaturen. Ist es zu heiß, wird es zersetzt. Ist es zu kalt, fließt es nicht gut und man erhält schlechte Teile. Man muss also die Temperatur des Kunststoffs während des Spritzgussverfahrens kontrollieren. Sie müssen die Schmelztemperatur, die Werkzeugtemperatur und die Abkühlzeit kontrollieren. Wenn eine dieser Temperaturen schwankt, wirkt sich dies auf die Qualität des Teils aus. Das macht die Anlage teurer und schwieriger zu betreiben.

5. Beschränkungen bei der Farbauswahl und der Nachbearbeitung:

PET-Materialien sind von Natur aus transparent, was es schwierig macht, während des Formens konsistente und lebendige Farben zu erhalten. Sie können zwar Farbmasterbatches zum Einfärben von PET verwenden, aber die Farben stimmen möglicherweise nicht zwischen verschiedenen Produktchargen überein. Außerdem müssen PET-Produkte häufig nachbearbeitet werden, z. B. geglüht, um innere Spannungen zu beseitigen und sicherzustellen, dass sie sich bei der Verwendung nicht verziehen oder reißen. Diese zusätzlichen Schritte kosten mehr Zeit und Geld.

6. Umwelt- und Nachhaltigkeitsaspekte:

PET kann recycelt werden, aber das ist weder einfach noch billig. Das Recycling und die Wiederaufbereitung von PET erfordern in der Regel chemische oder mechanische Recyclingverfahren, die energieintensiv und teuer sind. In manchen Fällen ist recyceltes PET nicht so gut wie neues PET, so dass es nicht für alles verwendet werden kann. Und obwohl PET dazu beiträgt, die Nachfrage nach Einwegkunststoffen zu verringern, baut es sich nicht auf natürliche Weise ab und kann daher langfristige Umweltprobleme verursachen, wenn es nicht ordnungsgemäß entsorgt wird.

7. Hohe Anforderungen an Schimmelpilze:

Da PET hohe Anforderungen an Temperatur, Druck und Fließfähigkeit stellt, muss das Design der Form sehr präzise sein, und die Herstellung der Form muss eine hohe Präzision und hochwertige Oberflächenbehandlung aufweisen. Die Herstellungs- und Wartungskosten der Form sind nicht nur hoch, sondern wenn die Form beschädigt ist oder angepasst werden muss, muss möglicherweise die gesamte Produktionslinie angehalten werden, was zusätzliche Zeit und wirtschaftliche Verluste bedeutet.

8. Variabilität der Materialeigenschaften:

PET ist ein teilkristallines Material. Seine Eigenschaften ändern sich, wenn man es verarbeitet. Die Art der Verarbeitung wirkt sich darauf aus, wie stark es kristallisiert, wie fest es ist und wie klar es ist. Diese Eigenschaften werden zum Beispiel durch die Temperatur, die Abkühlungsgeschwindigkeit und den Druck beeinflusst. Wenn Sie den Prozess nicht gut kontrollieren, kommt es zu großen Schwankungen in den Eigenschaften des Produkts. Das bedeutet, dass das Endprodukt stark schwankt und nicht so gut ist. Außerdem ist PET empfindlich gegenüber Feuchtigkeit. Wenn es nass wird, wird es spröde und seine mechanischen Eigenschaften nehmen ab. Das macht es noch schwieriger, den Prozess zu kontrollieren.

9. Begrenzte chemische Beständigkeit:

PET kann einigen Chemikalien widerstehen. Allerdings verträgt es sich nicht gut mit bestimmten Lösungsmitteln, Säuren und Basen. In einigen rauen chemischen Umgebungen können PET-Produkte aufquellen, reißen oder sich auf andere Weise verschlechtern. Das bedeutet, dass PET für einige bestimmte chemische Industrien nicht geeignet ist.

Häufige Probleme und Lösungen beim PET-Spritzgießen

Beim PET-Spritzgießen gibt es immer einige Probleme, die die Produktqualität und die Produktionseffizienz beeinträchtigen. Wenn wir diese Probleme lösen können, hilft uns das, bessere Produkte herzustellen. Nachfolgend finden Sie eine detaillierte Analyse einiger gängiger Probleme und ihrer Lösungen.

1. Erscheinungsbild der Spritzgussteile

① Gewellte Oberfläche von Formteilen:

Ursache des Problems: Wenn der Anschnitt oder andere Teile zu schmal sind, kann der geschmolzene Kunststoff gegen teilweise erstarrte Formteile stoßen, wodurch Wellen auf der Oberfläche entstehen. Dies geschieht eher in dünnen Bereichen von Spritzgussteilen, und eine ungleichmäßige Formgestaltung oder Temperatur kann dies noch verschlimmern.

Die Lösung: Um dieses Problem zu lösen, können wir den Durchmesser des Anschnitts vergrößern, die Temperatur der Düse und des Werkzeugs erhöhen und die Einspritzgeschwindigkeit steigern, um zu verhindern, dass der Kunststoff zu früh abkühlt, wenn er in den Formhohlraum eintritt. Darüber hinaus können wir die Position des Kühlwassereinlasses in der Form so anpassen, dass er vom Anschnittbereich entfernt ist, um eine gleichmäßigere Kühlung zu erreichen.

② Silberne Schlieren oder Vergilbung von Formteilen:

Ursache des Problems: Feuchtigkeit im Kunststoff, nicht vollständig verdrängte Gase oder ein übermäßiger Einsatz von Additiven können während des Einspritzvorgangs Silberschlieren oder Vergilbung verursachen. Dies kann auf eine unzureichende Trocknung, ein ungleichmäßiges Mischen oder ein Verbrennen des Materials im Zylinder zurückzuführen sein.

Lösung: Die Verstärkung des Trocknungsprozesses der Rohstoffe, die angemessene Erhöhung der Werkzeugtemperatur und die Verringerung der Einspritzgeschwindigkeit während des Einspritzvorgangs können dazu beitragen, Silberstreifen zu reduzieren. Darüber hinaus können die Kontrolle der Menge der Zusatzstoffe und die Sicherstellung der Gleichmäßigkeit des Materials Vergilbung oder Oberflächenfehler in den Formteilen wirksam verhindern.

③ Oberflächenbeulen:

Ursache des Problems: Dellen auf der Oberfläche werden durch eine ungleichmäßige Formtemperatur oder eine zu kurze Abkühlzeit während des Abkühlprozesses verursacht.

Die Lösung: Wenn Sie die Einspritzmenge und den Nachdruck erhöhen, können Sie die Form besser füllen und Dellen vermeiden, wenn der Kunststoff abkühlt. Wenn Sie den Druck länger halten, kühlt der Kunststoff außerdem stärker ab, bevor Sie ihn aus der Form nehmen, und Sie erhalten keine Dellen.

④ Schweißnähte:

Ursache des Problems: Wenn sich der Kunststofffluss in der Form trennt und dann wieder zusammenfließt, kann es sein, dass er sich nicht vollständig verbindet und Schweißnähte auf der Oberfläche des Teils entstehen. Dies kann durch die Konstruktion der Form, die Art und Weise, wie der Kunststoff eingespritzt wird, oder dadurch, dass der Kunststoff nicht gut genug fließt, verursacht werden.

Die Lösung: Um das Auftreten von Bindenähten zu verringern, können Sie die Einspritzgeschwindigkeit und den Druck erhöhen, die Werkzeugtemperatur optimieren und einen gleichmäßigen Kunststofffluss im Formhohlraum sicherstellen. Sie können auch die Anschnittgröße vergrößern oder die Anschnittposition ändern, um den Kunststofffluss zu verbessern und die Bildung von Bindenähten zu minimieren.

2. Form- und Strukturprobleme von Spritzgussteilen

① Verformte Verformung von Spritzgussteilen:

Ursache des Problems: Wenn die Formtemperatur zu hoch ist oder die Kühlung während des Abkühlungsprozesses unzureichend ist, kann sich der Kunststoff aufgrund ungleichmäßiger Schrumpfung verbiegen oder verdrehen.

Lösung: Durch eine Senkung der Formtemperatur und eine Verlängerung der Abkühlzeit wird sichergestellt, dass das Formteil während der Abkühlung keine lokale Schrumpfung erfährt. Auch die Optimierung der Formkonstruktion, um sicherzustellen, dass die Wandstärke gleichmäßig ist, trägt dazu bei, eine ungleichmäßige Spannungsverteilung während der Abkühlung zu vermeiden.

② Ungeschmolzenes Material:

Problem-Ursache: Manchmal schmilzt beim Einspritzen ein Teil des Materials nicht vollständig und es bleiben kleine, nicht geschmolzene Stücke an der Außenseite des Dings zurück. Das passiert in der Regel, wenn man das Material nicht ausreichend erhitzt oder es nicht ausreichend trocknet.

Lösung: Erhöhen Sie die Temperatur des Fasses oder verlängern Sie die Heizzeit für die Rohstoffe, um sicherzustellen, dass sie vollständig geschmolzen sind. Stellen Sie außerdem sicher, dass die Trocknungsmaschine ordnungsgemäß funktioniert, damit keine Feuchtigkeit zurückbleibt.

③ Short Shots (unzureichende Füllung des Formhohlraums):

Ursache des Problems: Kurzschüsse entstehen, wenn der Kunststoff den Formhohlraum nicht vollständig ausfüllt und ein unvollständiges Teil zurückbleibt. Das liegt in der Regel daran, dass der Einspritzdruck nicht ausreicht, das Material nicht gut fließt oder die Form nicht richtig konstruiert wurde.

Die Lösung: Wenn Sie kurze Schüsse korrigieren wollen, können Sie einige Dinge tun. Sie können den Druck und die Geschwindigkeit der Einspritzung erhöhen. Sie können auch mehr Kunststoff in die Form spritzen. Sie können sogar den Druck auf die Form länger aufrechterhalten. Wenn Sie sicherstellen wollen, dass der Kunststoff wirklich gut fließt, können Sie dafür sorgen, dass die Form richtig konstruiert ist. Die Anschnitte und Fließwege müssen groß genug sein, damit der Kunststoff in die Form fließen kann.

3. Material- und Prozessaspekte

① Blasen-Probleme:

Ursache des Problems: Das Problem ist, dass PET-Materialien sehr durstig sind. Wenn du sie nicht ausreichend trocknest, bevor du mit ihnen arbeitest, werden sie ganz nass und fangen an, Blasen zu bilden, wenn du sie erhitzt. Das lässt deine Teile schlecht aussehen und schwächt sie.

Lösung: Vergewissern Sie sich, dass die Materialien wirklich trocken sind, bevor Sie sie verarbeiten, damit der Feuchtigkeitsgehalt unter dem von Ihnen benötigten Wert liegt. Erhöhen Sie außerdem beim Einspritzen des Materials den Gegendruck, um die Luft aus dem Material zu drücken, damit keine Blasen entstehen.

② Instabilität der Dimensionen:

Ursache des Problems: Die Instabilität der Abmessungen wird häufig durch die Konstruktion der Form, eine unzureichende Steuerung der Einspritzparameter oder eine ungleichmäßige Schrumpfung des Materials verursacht.

Lösung: Achten Sie darauf, dass die Wände rundherum gleich dick sind. Bringen Sie die Anschnitte und Angüsse dort an, wo sie sinnvoll sind. Kontrollieren Sie die Einspritzgeschwindigkeit, den Druck und die Kühlzeit. Passen Sie die Einstellungen an das verwendete Material an, damit die Teile die richtige Größe haben.

4. Schimmelpilzproblematik

① Unzureichende Temperatur des Heißkanals:

Ursache des Problems: Wenn die Temperatur im Heißkanalsystem nicht ausreicht, kühlt der geschmolzene Kunststoff im Kanal allmählich ab, wodurch die Fließfähigkeit abnimmt und die Füllwirkung des Formhohlraums beeinträchtigt wird.

Lösung: Die Maßnahmen zur Isolierung des Heißkanals müssen verstärkt werden, um sicherzustellen, dass die Temperatur in einem angemessenen Bereich liegt. Gleichzeitig sollte die Heißdüsentemperatur angemessen erhöht werden, um zu verhindern, dass der Kunststoff zu früh abkühlt, bevor er in den Formhohlraum gelangt.

② Unzureichende Kühlung der Form:

Ursache des Problems: Die Kühlwasserkanäle der Form sind verstopft oder verunreinigt, oder die Kühlzeit ist unzureichend, was zu ungleichmäßigen Temperaturen in der Form führt, was sich auf die Kühlgeschwindigkeit und die Formqualität der Teile auswirkt.

Lösung: Es ist wichtig, die Kühlwasserkanäle der Form regelmäßig zu reinigen, um sicherzustellen, dass das Kühlsystem nicht verstopft ist. Durch eine angemessene Verlängerung der Kühlzeit wird außerdem sichergestellt, dass die Formteile vor der Entformung vollständig verfestigt sind.

Was sind die Anwendungen des PET-Spritzgießens?

Das Spritzgießen von PET (Polyethylenterephthalat) ist ein flexibles und vielseitiges Herstellungsverfahren, das in vielen Industriezweigen weit verbreitet ist. PET ist bekannt für seine hohe Festigkeit, chemische Beständigkeit, gute Transparenz und Wiederverwertbarkeit. Es spielt in der modernen Fertigung eine wichtige Rolle. Im Folgenden werden die Hauptanwendungsbereiche des PET-Spritzgießens und ihre spezifischen Unterteilungen dargestellt:

1. Verpackungsindustrie:

① Getränkeverpackungen: PET-Flaschen sind die Könige auf dem globalen Markt für Getränkeverpackungen. Sie sind leicht, stabil, durchsichtig und können recycelt werden. Sie sind perfekt für die Verpackung von Wasser, Limonade, Saft und Milch.

② Lebensmittelverpackungen: PET wird auch für Lebensmittelverpackungen wie Gewürze und Speiseöle verwendet, um sicherzustellen, dass die Lebensmittel sicher und einfach zu verwenden sind.

③ Pharmazeutische und kosmetische Verpackungen: PET wird für die Verpackung von Arzneimitteln, Kosmetika und anderen Produkten verwendet. Es hat eine gute Versiegelung und Stabilität, so dass es die Qualität der Produkte gewährleisten kann.

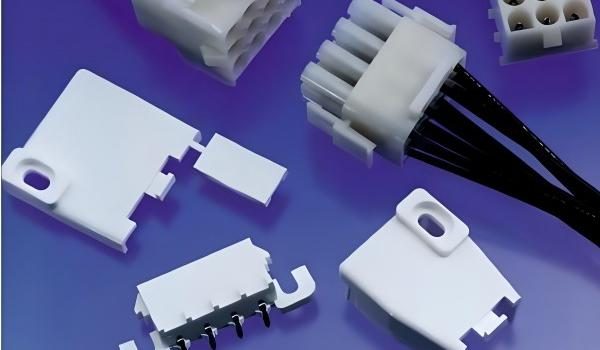

2. Elektronik- und Elektroindustrie:

① Präzisionsteile: PET wird für die Herstellung von Präzisionsteilen für elektronische Geräte verwendet, z. B. für Stecker und Gehäuse, um sicherzustellen, dass die Geräte gut funktionieren.

② Isolierende Materialien: PET-Folie wird häufig für die Herstellung von Kondensatoren und Isolierplatten verwendet, weil sie sehr gut isoliert.

3. Textilfaserindustrie:

Polyester-Faser: PET-Faser (Polyester) ist die am häufigsten verwendete Kunstfaser. Sie hat eine gute Knitterfestigkeit, Verschleißfestigkeit und Formbeständigkeit. Sie wird häufig für Kleidung, Heimtextilien und industrielle Textilien verwendet.

4. Bau- und Baustoffindustrie:

① Dämmstoffe: PET wird im Baubereich zur Herstellung von Dämmstoffen und Schallschutzplatten verwendet. Es hat eine gute Witterungsbeständigkeit und Stabilität und eignet sich für die Herstellung von leichten, hochfesten, umweltfreundlichen und energiesparenden Baumaterialien.

② Dekorative Paneele: PET wird auch für die Herstellung von Fußböden und Dekorplatten verwendet, mit denen Sie schöne und starke Materialien für Ihre modernen Gebäude erhalten.

5. Medizin- und Gesundheitsindustrie:

Medizinische Verpackungsmaterialien: PET-Materialien sind ungiftig und geruchlos und werden häufig für medizinische Verpackungen, Infusionssets, Hämodialysegeräte und andere medizinische Geräte verwendet, um sicherzustellen, dass sie sicher und zuverlässig sind.

6. Andere Industrien:

① Automobilindustrie: PET wird in Autoinnenräumen und Funktionsteilen wie Armaturenbrettern, Innenausstattungsteilen usw. verwendet.

② Tägliche chemische Körperpflege: PETG wird häufig in hochwertigen Verpackungen für Chemikalien des täglichen Bedarfs verwendet. Aufgrund seiner guten Transparenz und chemischen Beständigkeit kann es das Aussehen und das Markenimage des Produkts verbessern.

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

Angebotene Optimierungslösungen Kostenlos

- Bereitstellung von Design-Feedback und Optimierungslösungen

- Optimieren Sie die Struktur und reduzieren Sie die Formkosten

- Sprechen Sie direkt mit Ingenieuren unter vier Augen