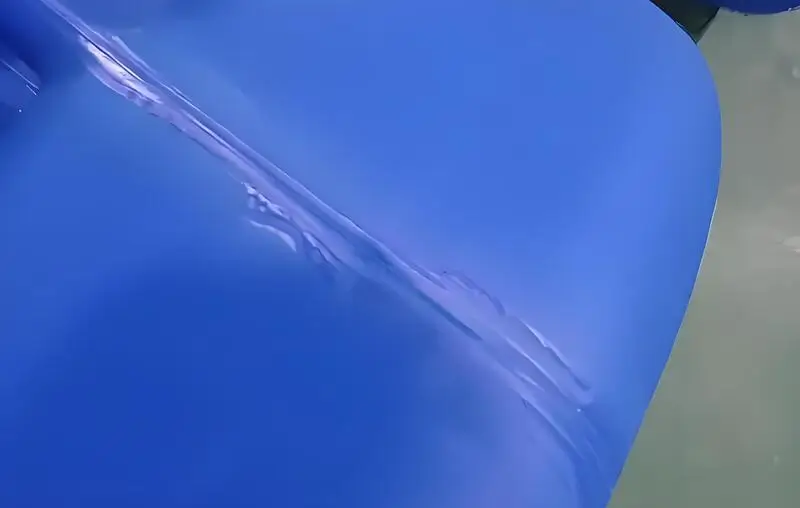

Fließmarken beim Spritzgießen können die Produktqualität gefährden und erfordern präzise Anpassungen, um eine optimale Oberflächengüte und Funktionalität zu gewährleisten.

Fließspuren entstehen, wenn unterschiedliche Fließgeschwindigkeiten des Kunststoffs die Oberflächenqualität beeinträchtigen. Optimieren Sie zur Anpassung die Verarbeitungsparameter, verfeinern Sie die Formgestaltung und wählen Sie geeignete Materialien für eine verbesserte Konsistenz und Ästhetik.

Das Verständnis der Ursachen von Fließmarken und der Strategien zu ihrer Beseitigung kann Ihre Produktionsergebnisse erheblich verbessern. Tauchen Sie tiefer ein und entdecken Sie gezielte Lösungen zur Beseitigung von Fließspuren in Spritzgießprozessen.

Die Anpassung von Temperatur und Einspritzgeschwindigkeit kann die Fließspuren verringern.Wahr

Die Kontrolle dieser Variablen trägt dazu bei, ein gleichmäßiges Fließen des Kunststoffs zu gewährleisten und das Risiko von Oberflächenfehlern wie Fließspuren zu minimieren.

Fließspuren beeinträchtigen nur das Aussehen der Formteile.Falsch

Obwohl es sich oft um ein kosmetisches Problem handelt, können starke Fließspuren auf zugrunde liegende Probleme hinweisen, die die strukturelle Integrität des Teils beeinträchtigen können.

Was sind Fließspuren auf spritzgegossenen Produkten?

Fließspuren treten auf der Oberfläche spritzgegossener Produkte auf, beeinträchtigen die Ästhetik und offenbaren möglicherweise zugrunde liegende Produktionsprobleme.

Fließspuren sind Oberflächenmängel an Formteilen, die durch Schwankungen im Materialfluss während des Einspritzens entstehen. Häufige Ursachen sind eine uneinheitliche Kühlung, eine unzureichende Formkonstruktion und eine schlechte Materialauswahl. Die Identifizierung dieser Probleme ist für Hersteller von entscheidender Bedeutung, um die Produktqualität und das Erscheinungsbild zu verbessern.

Fließspuren werden durch die physikalischen Eigenschaften des Materials verursacht, und das Phänomen ist genau so, wie es der Name vermuten lässt. Die Fließspuren des Materials werden als Fließspuren1und die Fließspuren werden im Wesentlichen durch Füllstoffe im Material verursacht.

Zu diesem Füllmaterial gehören natürlich Masterbatches2. Wenn die Masterbatches nicht gut eingefärbt sind, bilden sich körnige Farbblöcke. Beim Fließen fließt es wie ein Fluss durch Bereiche mit ungleichmäßiger Dicke.

Fließspuren beeinträchtigen nur das Aussehen der Formteile.Falsch

Fließspuren sind zwar in erster Linie ästhetisch, können aber auch auf tiefer liegende Probleme in der Werkzeugkonstruktion oder bei den Prozessparametern hinweisen, die die Funktionalität des Teils beeinträchtigen können.

Durch die richtige Gestaltung der Form können Fließspuren vollständig beseitigt werden.Falsch

Eine verbesserte Formgestaltung kann zwar die Fließspuren verringern, doch spielen auch andere Faktoren wie die Materialauswahl und die Verarbeitungsbedingungen eine entscheidende Rolle.

Warum entstehen Fließspuren in Produkten von Spritzgießmaschinen?

Fließspuren in Spritzgießprodukten sind visuelle Defekte, die häufig durch Unterschiede im Materialfluss und in der Kühlung verursacht werden und sowohl die Ästhetik als auch die Funktionalität beeinträchtigen.

Fließspuren in spritzgegossenen Produkten entstehen in der Regel durch Schwankungen der Fließ- oder Kühlraten des Materials während des Gießvorgangs. Zu den Hauptursachen gehören eine unzureichende Werkzeugkonstruktion, inkonsistente Einspritzgeschwindigkeiten oder falsche Temperatureinstellungen. Lösungen umfassen die Optimierung der Werkzeugkonstruktion und der Verarbeitungsparameter, um die Produktqualität zu verbessern.

Kunststoff

Das Kunststoffmaterial ist einer der wichtigsten Faktoren beim Spritzgießen. Wenn das Material nicht richtig ist, kommt es zu Fließmarkenproblemen.

Formen mit einem hohen Verhältnis von Fließlänge zu Wandstärke (Flow Length to Thickness Ratio) müssen mit einem leicht fließenden Kunststoff gefüllt werden. Wenn der Kunststoff nicht gut genug fließt, fließt die Schmelze immer langsamer, und je langsamer sie fließt, desto kälter wird sie.

Der Einspritzdruck und der Nachdruck reichen nicht aus, um die kondensierte Haut fest an die Formoberfläche zu pressen, so dass in Fließrichtung der Schmelze Lunker entstehen.

Wenn Sie ABS oder andere Copolymerharz-Rohstoffe verwenden und die Verarbeitungstemperatur hoch ist, verursachen die flüchtigen Gase, die durch das Harz und das Schmiermittel erzeugt werden, wolkenartige Wellenflussmarken auf der Oberfläche des Kunststoffteils.

Das verschleißfeste Material hat ein schlechtes Fließverhalten, was dazu führt, dass sich auf der Oberfläche des Kunststoffteils mit dem Anschnitt als Kern ringförmige Wellenfließspuren bilden.

Wenn das ultra-niedrige Temperatur und niedrige Viskosität verschleißfesten Material mit schlechter Fließfähigkeit in die konkave Form in der Einspritzöffnung und Fließkanal in einer halbtrockenen festen Welle Art und Weise eingeführt wird, fließen die verschleißfesten Material entlang der Oberfläche des Formkerns und wird von der verschleißfesten Material kontinuierlich hinter eingeführt gequetscht, was zu Rückfluss und Stagnation.

Dadurch bilden sich auf der Oberfläche des Kunststoffteils mit dem Anschnitt als Kern ringförmige Wellenfließspuren. Die Formgestaltung ist ein weiterer wichtiger Faktor beim Spritzgießen. Wenn die Formgestaltung3 schlecht ist, fließt der Kunststoff nicht gleichmäßig in die Form, und es entstehen Fließspuren.

Schimmelpilz

Die Formgestaltung ist ein weiterer wichtiger Punkt beim Spritzgießen. Wenn die Form schlecht konstruiert ist, fließt der Kunststoff nicht gleichmäßig in die Form, und es entstehen Fließspuren.

Wenn die Werkzeugtemperatur zu niedrig ist, sinkt die Materialtemperatur zu schnell, und der Einspritzdruck und der Nachdruck reichen nicht aus, um die kondensierte Haut fest an die Formoberfläche zu pressen, so dass Einlaufspuren4 in Fließrichtung der Schmelze. Ist die Werkzeugtemperatur zu hoch, klebt die Kunststoffschmelze an der Oberfläche des Werkzeugs und fließt nicht leicht, wodurch Fließspuren entstehen.

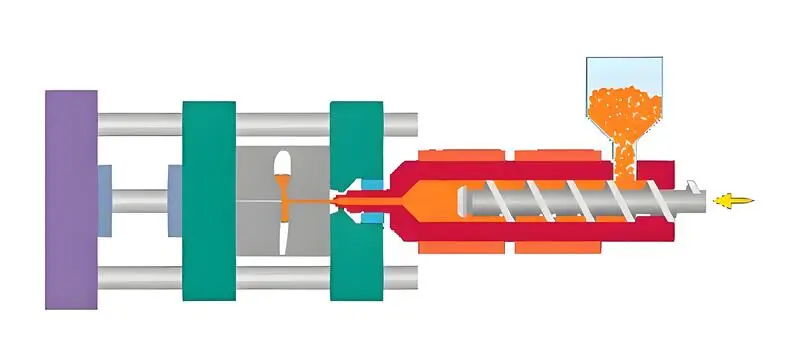

Spritzgießmaschine

Wenn Sie zu schnell einspritzen, kann der Kunststoff die Luft nicht aus dem Weg schieben, wenn er in die Form fließt, und Sie erhalten Fließspuren.

Wenn der Druck nicht ausreicht, kann der Kunststoff die Form nicht schnell genug ausfüllen, und es entstehen Fließspuren.

Schmelzmaterial

Wenn die Schmelze schlecht fließt, erhält man diese ringförmigen Fließspuren auf der Oberfläche des Kunststoffteils, direkt um den Anschnitt herum. Wenn die Schmelze kalt und dick ist und nicht gut fließt, wird sie in einem halbfesten Wellenzustand in die Kavität im Anschnitt und im Anguss eingespritzt.

Es fließt an der Oberfläche des Formhohlraums entlang und wird von der dahinter eintretenden Schmelze zusammengedrückt, staut sich und bleibt stecken, wodurch diese ringförmigen Fließspuren auf der Oberfläche des Kunststoffteils direkt um den Anschnitt herum entstehen.

Wenn die Schmelze im Angusskanal nicht gut fließt, führt dies zu spiralförmigen Fließspuren auf der Oberfläche des Kunststoffteils. Wenn die Schmelze von einem schmalen Angussabschnitt in eine Kavität mit größerem Querschnitt fließt oder der Angusskanal schmal und die Oberfläche sehr schlecht ist, kann die Strömung leicht Turbulenzen bilden, was zu spiralförmigen Fließspuren auf der Oberfläche des Kunststoffteils führt.

Der Einspritzdruck und der Nachdruck reichen nicht aus, um die kondensierte Haut fest an die Formoberfläche zu pressen, so dass Schrumpfungsspuren der Schmelze in Fließrichtung entstehen.

Der Kunststoff bleibt zu kurz in der Materialröhre, und die Schmelztemperatur5 niedrig ist. Selbst wenn die Kavität kaum gefüllt ist, kann der Kunststoff während des Nachdrucks nicht verdichtet werden und hinterlässt Schrumpfungsspuren in Fließrichtung der Schmelze.

Wenn die Zykluszeit zu kurz ist, wird der Kunststoff im Materialrohr nicht rechtzeitig erwärmt, und die Schmelzetemperatur ist niedrig. Selbst wenn die Kavität nur knapp gefüllt ist, kann der Kunststoff während des Nachdrucks nicht verdichtet werden und hinterlässt Schrumpfungsspuren in der Fließrichtung der Schmelze.

Wenn die Temperatur des Materialrohrs zu niedrig ist, ist die Temperatur der Schmelze niedrig, und der Einspritzdruck und der Nachdruck reichen nicht aus, um die kondensierte Oberfläche dicht an die Formoberfläche zu pressen, was zu Lunkerstellen in der Fließrichtung der Schmelze führt.

Der Kunststoff absorbiert die von den Heizbändern freigesetzte Wärme und die Reibungswärme, die durch die Relativbewegung der Kunststoffmoleküle aufgrund der Schneckendrehung entsteht, und die Temperatur steigt allmählich an. Die letzte Heizzone im Materialrohr ist die Düse. Hier sollte die Schmelze die ideale Materialtemperatur erreichen, aber sie muss mäßig erwärmt werden, um den besten Zustand zu erhalten.

Wenn die Düsentemperatur nicht hoch genug eingestellt ist, berühren sich Düse und Werkzeug und entziehen zu viel Wärme, die Materialtemperatur sinkt, und der Einspritzdruck und der Nachdruck reichen nicht aus, um die kondensierte Oberfläche dicht an die Werkzeugoberfläche zu pressen, was zu Lunkerstellen in der Fließrichtung der Schmelze führt.

Fließmarken sind ein unvermeidlicher Bestandteil des Spritzgießens.Falsch

Die richtige Optimierung der Werkzeugkonstruktion und der Verarbeitungsparameter kann in vielen Fällen Fließmarken verhindern.

Ungleichmäßige Kühlung kann zu Fließspuren in Spritzgussprodukten führen.Wahr

Eine ungleichmäßige Abkühlung kann Schwankungen im Materialfluss verursachen, die zu sichtbaren Linien oder Mustern auf der Produktoberfläche führen.

Was sind die Lösungen für Fließspuren auf Spritzgießmaschinenprodukten?

Fließmarken sind ein häufiger Fehler beim Spritzgießen, der das Aussehen und die Qualität des Produkts beeinträchtigen kann.

Fließspuren, die oft durch einen unregelmäßigen Fluss des geschmolzenen Kunststoffs verursacht werden, können durch die Optimierung der Einspritzgeschwindigkeit, der Temperatur und des Werkzeugdesigns verringert werden. Zu den Lösungen gehören die Anpassung der Prozessparameter und die Verwendung von Werkzeugen zur Fließanalyse, um die Ästhetik und Integrität des Produkts zu verbessern.

Kunststoffe

-

Verbesserung der Fließfähigkeit von Kunststoffen6:Es gibt viele Arten von Kunststoffen, wie z. B. Polyethylen, Polypropylen, Polyvinylchlorid usw. Der Schmelzpunkt und die Fließfähigkeit dieser Materialien sind unterschiedlich, so dass bei der Auswahl der Materialien die Verarbeitungseigenschaften und die physikalischen Eigenschaften berücksichtigt werden müssen; außerdem verursachen Verunreinigungen oder schlechte Partikel, die im Material vorhanden sein können, ebenfalls Fließspuren. Daher müssen wir bei der Auswahl der Materialien auf eine gute Fließfähigkeit achten und sicherstellen, dass keine Verunreinigungen oder schlechten Partikel im Material vorhanden sind.

-

Unsachgemäße Verwendung von Formgebungsschmierstoffen:Normalerweise beträgt der Schmiermittelgehalt weniger als 1%. Wenn das Verhältnis von Fließlänge zu gleichmäßiger Wanddicke groß ist, sollte der Schmiermittelgehalt mäßig erhöht werden, um sicherzustellen, dass die kondensierte Schicht fest an der Formoberfläche haftet, bis das Produkt fertiggestellt ist und keine Fließspuren entstehen. Die Erhöhung des Schmiermittelanteils sollte mit dem Materialhersteller abgesprochen werden.

Schimmelpilz

- Einstellen der Form7:Bei einigen Formen, die zu Fließspuren neigen, können Sie die Luft im Inneren der Form reduzieren, indem Sie das Design optimieren und den Fließkanal verbessern.Wenn Sie das Problem der Fließspuren nicht lösen können, kann es daran liegen, dass die Formstruktur unangemessen ist oder die gesamte Form nicht gleichmäßig kondensiert. Sie können das Problem lösen, indem Sie die Struktur der Form anpassen, die Form reinigen oder die Kondensationszeit der gesamten Form anpassen.Wenn es wolkenartige Fließmarken gibt.

-

Stellen Sie die Form ein:In diesem Fall sollten die Temperatur der Form und des Zylinders entsprechend gesenkt, die Entlüftungsbedingungen der Form verbessert, die Materialtemperatur und die Füllrate gesenkt, der Anschnitt entsprechend erweitert und die Art oder Menge des Schmiermittels geändert werden.Bei der Konstruktion einer Form müssen Sie einige grundlegende Prinzipien beachten. Die Struktur sollte angemessen sein, die Größe sollte präzise sein und die Verteilung der Hohlräume sollte gleichmäßig sein. Auch die Oberflächenbehandlung der Form ist wichtig für die Fließspuren. Wenn Sie die Oberfläche richtig behandeln, können Sie die Oberfläche der Form glatter machen und die Fließspuren verringern.

-

Temperatur der Form erhöhen:Erhöhen Sie die Formtemperatur, halten Sie die Materialtemperatur hoch und drücken Sie die Kondensationsschicht mit Einspritzdruck und Nachdruck fest gegen die Formoberfläche, bis das Produkt fertig ist und keine Fließspuren aufweist.Die Formtemperatur kann ausgehend vom empfohlenen Wert des Materialherstellers eingestellt werden. Die Abstufung jeder Einstellung kann 6℃ betragen. Nach 10 Schüssen, wenn das Formteil stabil ist, entscheiden Sie anhand der Ergebnisse, ob Sie weitere Anpassungen vornehmen müssen.um die Temperatur der Form und der Düse zu erhöhen, erhöhen Sie die Einspritzgeschwindigkeit und die Füllrate.

-

Temperatur der Form erhöhen:Erhöhen Sie den Einspritzdruck und den Nachdruck und verlängern Sie die Zeit. Sie können auch eine elektrische Heizung am Anschnitt anbringen, um die Teiltemperatur der Anschnittposition zu erhöhen. Sie können auch den Anschnitt und den Fließkanalabschnitt entsprechend erweitern und den Kühlwasserfluss in der Form steuern, um die Form auf einer höheren Temperatur zu halten. Wenn Sie die Temperatur des Zylinders und des Düsendurchmessers innerhalb des Betriebstemperaturbereichs des Prozesses erhöhen, wird dies dazu beitragen, die Fließleistung der Schmelze zu verbessern.

-

Verbessern Sie den Läufer:Der Anguss, der Angusskanal oder der Anschnitt ist zu klein. Der Anguss, der Angusskanal oder der Anschnitt ist zu klein und erhöht den Fließwiderstand. Wenn der Einspritzdruck nicht ausreicht, bewegt sich die Schmelzefront immer langsamer, und der geschmolzene Kunststoff wird immer kälter. Der Einspritzdruck und der Nachdruck reichen nicht aus, um die kondensierte Haut fest gegen die Formoberfläche zu drücken, so dass die Schmelze in Fließrichtung schrumpft.

-

Verbesserung der Entlüftung:Wenn die Entlüftung nicht ausreicht oder nicht gut ist, wird die Füllung der Schmelze beeinträchtigt, und die Wellenfront der Schmelze kann die kondensierte Oberfläche nicht dicht an die Formoberfläche drücken, was Lunker in der Fließrichtung der Schmelze hinterlässt.Es wird empfohlen, am Ende jedes Angusses zu entlüften, um das Eindringen von Gas in die Kavität zu verhindern. Die Entlüftung der Kavität sollte nicht vernachlässigt werden. Am besten ist eine Vollkreisentlüftung.

Spritzgießmaschine

Erhöhen Sie den Einspritzdruck und den Nachdruck, so dass die kondensierte Schicht dicht an die Formoberfläche gepresst werden kann, bis das Produkt geformt ist und keine Fließspuren entstehen.

Das Verhältnis von Schrot zu Lauf sollte zwischen 1 zu 1,5 und 1 zu 4 liegen.

Verlängern Sie die Zykluszeit, bis der Kunststoff vollständig aufgeschmolzen ist und die Schmelztemperatur hoch genug ist, um Schrumpfränder in Fließrichtung zu vermeiden.

Erhöhen Sie die Schmelzetemperatur, den Einspritzdruck und den Fülldruck, um die kondensierte Schicht an die Formoberfläche zu pressen, bis sich das Teil bildet und keine Fließspuren mehr zu sehen sind. Stellen Sie die Schmelzetemperatur entsprechend den Empfehlungen des Materiallieferanten ein.

Das Schmelzrohr ist in vier Zonen unterteilt: hinten, Mitte, vorne und Düse. Die Einstellung der Schmelzetemperatur sollte von hinten nach vorne allmählich ansteigen, wobei jede Zone um 10°F erhöht wird. Falls erforderlich, wird manchmal die Schmelzetemperatur in der Düsenzone und/oder der vorderen Zone auf die gleiche Temperatur wie in der mittleren Zone eingestellt.

Erhöhen Sie den Einspritzdruck und verlängern Sie die Haltezeit, damit die Kondensationsschicht fest auf die Formoberfläche gepresst werden kann, bis die Kunststoffform oder eine ähnliche Form für Zementprodukte geformt ist.

Erhöhen Sie die Düsentemperatur. Normalerweise wird die Temperatur der Düsenzone 6 °C höher eingestellt als die Temperatur der vorderen Zone.

Verlangsamen Sie die Einspritzgeschwindigkeit oder verwenden Sie die Regelung "langsam-schnell-langsam" für die Einspritzgeschwindigkeit. Legen Sie den Anschnitt der Form in den dickwandigen Teil oder direkt auf die Wandseite. Der Anschnitt sollte die Form eines Griffs, eines Fächers oder einer Membrane haben. Sie können auch den Angusskanal und den Anschnitt größer gestalten, um den Fließwiderstand der Schmelze zu verringern.

Schmelzen

Für Spritzgießprodukte mit einer relativ großen Fließlänge müssen Sie Materialien mit guter Fließfähigkeit wählen. Wenn die Fließfähigkeit des Materials nicht den Anforderungen entspricht, können Sie eine geeignete Menge an Formgebungsschmiermittel hinzufügen, um die Fließfähigkeit des Materials zu verbessern.

Im Allgemeinen beträgt die Schmiermittelmenge weniger als 1%. Wenn die Fließlänge einen größeren Einfluss auf die Dicke der Formwand hat, müssen Sie die Schmiermittelmenge entsprechend erhöhen.

Sie müssen den kalten Ausguss am unteren Ende des Angusses und am Ende des Angusskanals größer machen. Die Temperatur des Materials hat einen größeren Einfluss darauf, wie gut die Schmelze fließt. Sie müssen mehr darauf achten, wie groß die Kaltkanalbohrung ist. Sie müssen den Kaltkanal am Ende der Schmelze in der Fließrichtung der Schmelze im Anguss platzieren.

Wenn der Hauptgrund für die jährlichen Ringwellenfließspuren die schlechte Leistung des Harzes ist, können Sie ein Harz mit niedriger Viskosität wählen, wenn die Bedingungen es erlauben.

Fließspuren können durch Reduzierung der Einspritzgeschwindigkeit vollständig beseitigt werden.Falsch

Eine Verringerung der Einspritzgeschwindigkeit kann helfen, aber die vollständige Beseitigung von Fließspuren erfordert möglicherweise eine Kombination aus Prozessanpassungen und Änderungen der Werkzeugkonstruktion.

Die Analyse des Formflusses hilft bei der Vorhersage und Vermeidung von Fließmarken.Wahr

Die Moldflow-Analyse ermöglicht die Simulation des Einspritzvorgangs und identifiziert mögliche Probleme wie Fließmarken, bevor die Produktion beginnt.

Schlussfolgerung

Um Fließspuren in Ihrem Spritzgussprodukt zu minimieren, müssen Sie verschiedene Parameter in der Fertigung optimieren Spritzgießprozess8. Sie können die Einspritzgeschwindigkeit erhöhen, um die Befüllung zu verbessern, den Einspritzdruck und die Temperatur optimieren, um den Kunststofffluss zu steuern, und das Design des Anschnitts und des Kanals ändern, um eine gleichmäßigere Befüllung zu erreichen.

Sie müssen auch sicherstellen, dass die Temperatur der Form stimmt, die Entlüftung gut ist und Sie das richtige Material verwenden. Die Bewertung des Teiledesigns und die Berücksichtigung der Oberflächenbeschaffenheit der Form können ebenfalls dazu beitragen, das Auftreten von Fließspuren zu verringern. Sie müssen systematisch testen und anpassen, um den gewünschten Effekt zu erzielen.

-

Das Verständnis von Fließmarken ist entscheidend für die Verbesserung der Produktqualität beim Spritzgießen. Unter diesem Link erfahren Sie mehr über deren Ursachen und Lösungen. ↩

-

Masterbatches spielen eine wichtige Rolle bei der Erzielung einer gleichbleibenden Farbe und Qualität von Kunststoffen. Entdecken Sie, wie sie Produktionsprozesse beeinflussen. ↩

-

Die Werkzeugkonstruktion ist entscheidend für einen gleichmäßigen Fluss und die Vermeidung von Defekten. Erfahren Sie mehr über ihre Bedeutung beim Spritzgießen. ↩

-

Wenn Sie die Ursachen von Schwindungsmarken verstehen, können Sie Ihren Spritzgießprozess und die Produktqualität verbessern. ↩

-

Die Kenntnis der idealen Schmelzetemperatur ist entscheidend für die Optimierung des Spritzgießprozesses und die Gewährleistung der Produktintegrität. ↩

-

In dieser Ressource erfahren Sie, wie Sie Materialien auswählen und die Fließfähigkeit verbessern können, die für die Reduzierung von Fließspuren beim Spritzgießen entscheidend ist. ↩

-

Entdecken Sie Techniken zur Werkzeuganpassung, die Fließspuren deutlich reduzieren und die Produktqualität beim Spritzgießen verbessern können. ↩

-

Was sind die Schritte des Spritzgussverfahrens? Spritzgießen ist ein Verfahren, mit dem viele Kunststoffteile hergestellt werden. ↩