Beim Spritzgießen sind Angüsse und Angusskanäle wichtige Komponenten, die den geschmolzenen Kunststoff in die Kavitäten der Form leiten und eine entscheidende Rolle für die Effizienz des Herstellungsprozesses spielen.

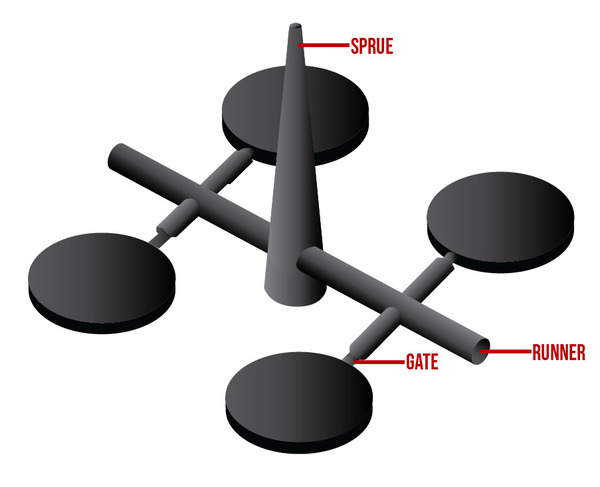

Angüsse sind vertikale Kanäle, die den geschmolzenen Kunststoff von der Spritzeinheit zum Angusssystem transportieren, während Angüsse horizontale Bahnen sind, die den Kunststoff auf mehrere Kavitäten im Werkzeug verteilen. Die richtige Gestaltung von Anguss und Angusskanal kann den Ausschuss erheblich reduzieren und die Zykluszeiten verbessern.

In dieser Übersicht wird zwischen Angüssen und Angusskanälen unterschieden, aber es ist wichtig, ihre Auswirkungen auf das Design zu verstehen, um die Produktionseffizienz zu verbessern. Tauchen Sie tiefer ein und erfahren Sie, wie die Optimierung dieser Elemente zu einer besseren Qualität der Teile und zu Kosteneinsparungen führen kann.

Angüsse sind für den Transport von Kunststoff zu den Kufen zuständig.Wahr

Die Angüsse dienen als Hauptkanal für die Zuführung des geschmolzenen Kunststoffs in das Angusssystem, das ihn dann zu den einzelnen Formkavitäten leitet.

Angusskanäle und Angüsse sind austauschbare Begriffe beim Spritzgießen.Falsch

Obwohl beide zur Führung des geschmolzenen Kunststoffs verwendet werden, beziehen sich Angüsse speziell auf den Eintrittspunkt der Spritzeinheit, während Angüsse die Kanäle sind, die den Kunststoff in die Kavitäten verteilen.

Was sind die grundlegenden Konzepte von Gates und Läufern?

Anschnitte regeln den Eintritt des Kunststoffs in die Form, während Angüsse als Kanäle dienen, die den Kunststoff zu den verschiedenen Kavitäten führen. Die richtige Konstruktion von Anschnitten und Angüssen erhöht die Effizienz, reduziert den Materialabfall und verbessert die Gesamtkonsistenz der Formteile. Zu den gebräuchlichen Anschnittarten gehören Kanten-, Stift- und Tunnelanschnitte, die sich jeweils für bestimmte Anwendungen in Branchen wie der Automobil-, Konsumgüter- und Medizintechnik eignen.

Anguss

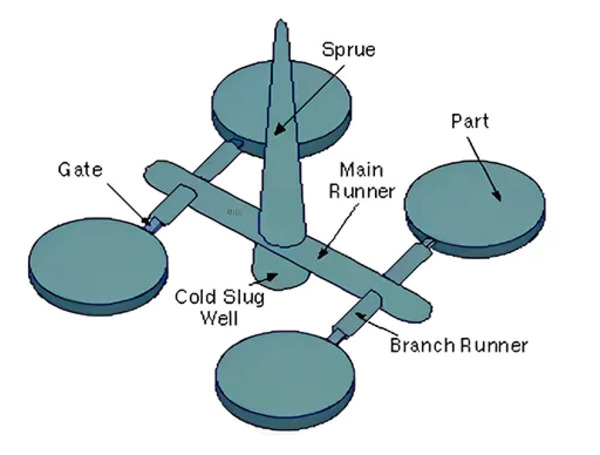

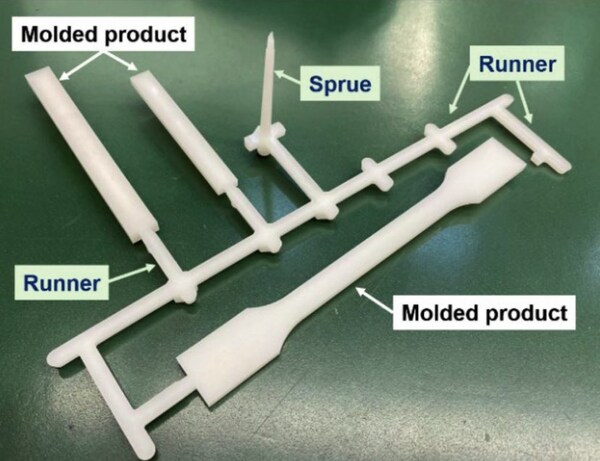

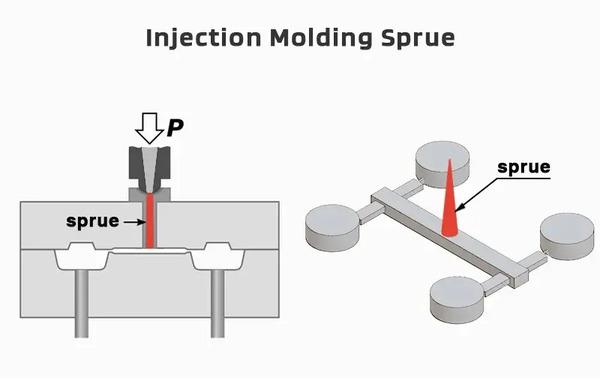

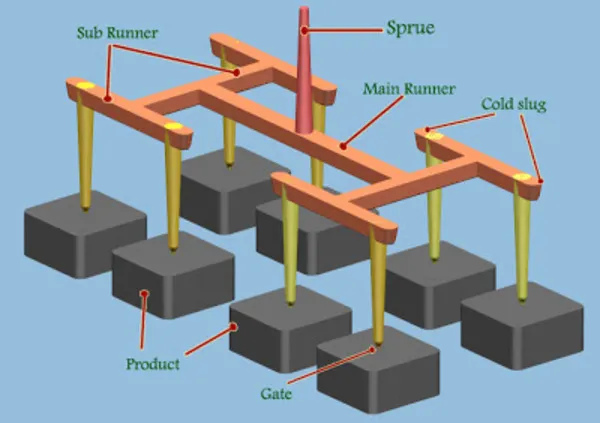

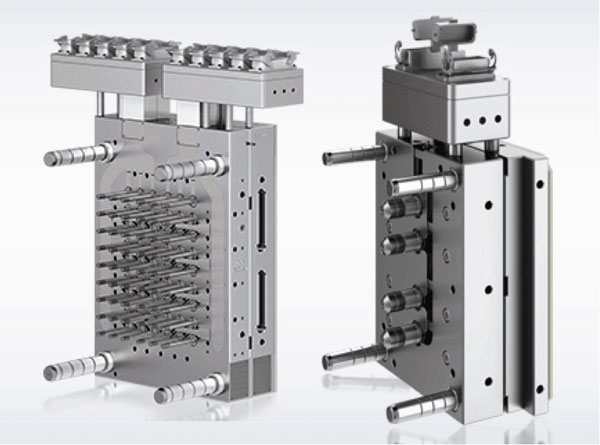

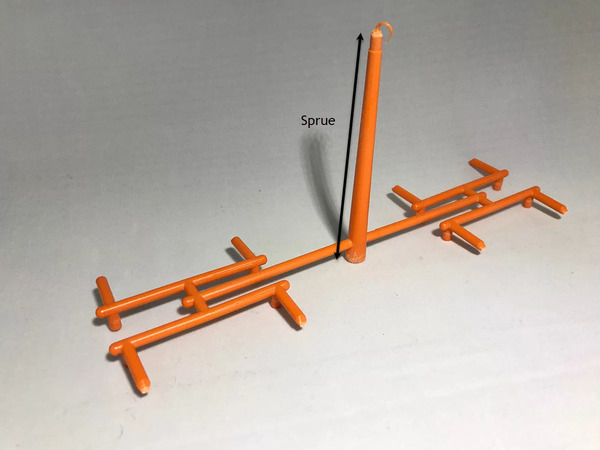

Ein Anguss (Angusskanal in der Angussbuchse) ist der Kanal in einer Spritzgießform, der die Düse der Spritzgießmaschine mit dem Angusssystem in der Form verbindet. Dieser Kanal dient als erster Eintrittspunkt für den geschmolzenen Kunststoff in den Hohlraum der Form und hat in der Regel eine konische Form, die einen ungehinderten Fluss begünstigt und gleichzeitig das Entfernen des Materials nach seiner Verfestigung erleichtert. Die Konstruktion eines Angusses hat nicht nur direkte Auswirkungen auf die Fließfähigkeit des Kunststoffs, die Druckverteilung und den Formgebungszyklus, sondern die Konstrukteure müssen auch sicherstellen, dass diese Kanäle zuverlässig funktionieren, wenn sowohl Wärme als auch hohe Kräfte angewendet werden. Wenn Angüsse während dieses Prozesses versagen, müssen unter Umständen ganze Arbeitsschritte neu ausgeführt werden.

Anschnitte für Spritzgießwerkzeuge sind wichtige Komponenten im Spritzgießprozess, die das Einfließen des geschmolzenen Kunststoffs in die Formhohlräume ermöglichen. Je nach den spezifischen Anforderungen des zu gießenden Teils werden unterschiedliche Arten von Anschnitten verwendet. Hier sind die wichtigsten Arten von Spritzgießanschnitten: Randanguss (Seitenanguss), Stiftanguss (Pfostenanguss), Unterwasseranguss (Tunnelanguss), Fächeranguss, Membrananguss, Ringanguss, Streifenanguss, Angussanguss, Heißkanalanguss, Cashew-Anguss.

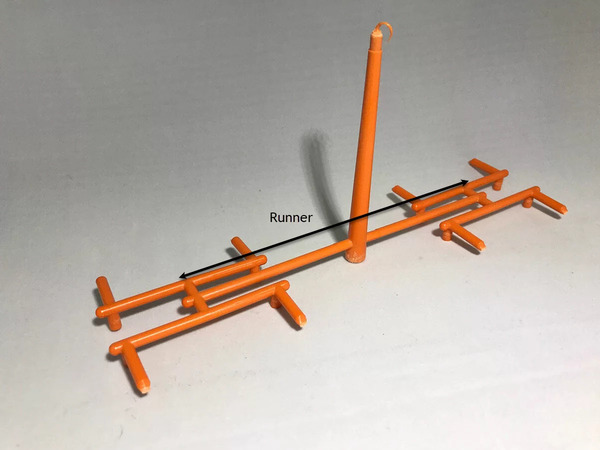

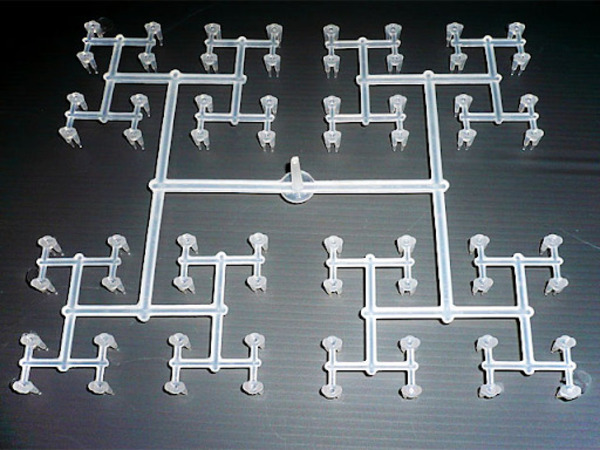

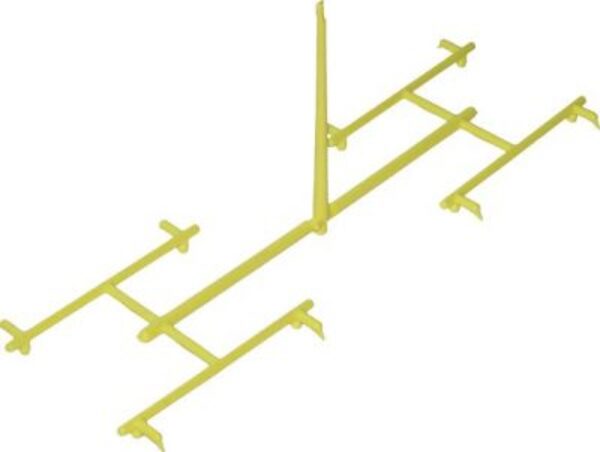

Läufer

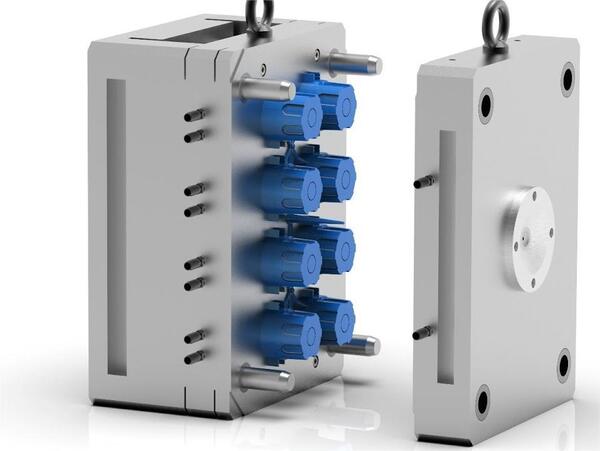

Angusskanäle sind für die Verbindung des Angusses mit den einzelnen Kavitäten in der Form verantwortlich. Ihre Aufgabe ist es, das geschmolzene Material so zu leiten, dass es gleichmäßig in alle Kavitäten fließt. Das Angusssystem wird im Allgemeinen in zwei Arten unterteilt: Heißkanalsystem und Kaltkanalsystem. Bei der Konstruktion der Angusskanäle muss darauf geachtet werden, dass das Material alle Kavitäten erreicht, ohne zu stark abzukühlen oder auf dem Weg dorthin Druck zu verlieren. Seine grundlegenden Merkmale - Hauptkanal(e), Unterkanäle1 und Anschnitte - sollten vermeiden, dass der Kunststoff unnötigen Temperaturschwankungen oder Druckabfällen ausgesetzt wird. Das Layout, die Form und die Abmessungen dieser Kanäle wirken sich direkt darauf aus, wie sich das Material verhält, wenn es sich durch sie bewegt.

Was sind die Funktionen von Toren und Kufen?

Anschnitte regeln den Eintritt des Kunststoffs in die Form, während Angusskanäle den Anschnitt mit den Formkavitäten verbinden. Ihr Design wirkt sich auf die Fließeffizienz, die Kühlzeit und die Teilequalität aus. Richtig konstruierte Angüsse und Angusskanäle minimieren den Ausschuss, verkürzen die Zykluszeiten und verbessern die Konsistenz der Formteile.

Funktionen des Angusses

Verbindende Funktion: Der Anguss verbindet die Düse eines Spritzgießwerkzeugs2Die Verbindung zwischen der Maschine und dem Angusssystem ist der einzige Weg, durch den der Kunststoff beim Eintritt in die Form fließen kann. Diese Verbindung garantiert einen nahtlosen Übergang des geschmolzenen Kunststoffs von der Maschine zur Form.

Leitende Funktion: Er leitet den heißen, flüssigen Kunststoff von der Düse der Spritzgießmaschine in das Kanalsystem. Die Konstruktion des Angusses muss einen gleichmäßigen Kunststofffluss begünstigen, so dass Luftblasen und Turbulenzen vermieden werden.

Druckübertragung: Um eine gründliche Füllung zu erreichen, besteht dieses System aus der Kraftübertragung von der Spritzeinheit auf den Formhohlraum. Die Effizienz wird direkt davon beeinflusst, wie groß und lang der Anguss ist: Ist er zu klein, verpufft die Kraft, ist er zu groß, entsteht ein Materialüberschuss.

Erleichtert die Entformung: Bei der Gestaltung des Angusses wird in der Regel berücksichtigt, wie leicht sich das gegossene Kunststoffteil entfernen lässt, ohne dass es beschädigt wird oder Material zurückbleibt. Sowohl der Entformungsschräge3 und die Oberflächenbeschaffenheit eines Angusses können diesen Prozess stark beeinflussen.

Funktionen des Läufers

Verteilen von Plastik: Das Kanalsystem verteilt den Kunststoff gleichmäßig in alle Kavitäten, so dass jede Kavität gleichmäßig gefüllt wird. Die Konstruktion und die Abmessungen der Angusskanäle müssen dem Fließverhalten des Kunststoffs Rechnung tragen, damit er sich während des gesamten Prozesses gleichmäßig bewegt.

Flusskontrolle: Durch die Gestaltung des Angusskanals lassen sich sowohl die Geschwindigkeit als auch der Weg des Kunststoffs steuern, wodurch Probleme wie ungleichmäßige Abkühlung und Füllung vermieden werden. Das Ziel der Konstruktion des Kanals sollte es sein, den Druckverlust zu verringern und gleichzeitig sicherzustellen, dass keine toten Zonen entstehen.

Abfallvermeidung: Ein gut konzipierter Angusskanal kann den Kunststoffabfall reduzieren und die Materialausnutzung erhöhen. Durch die Optimierung der Anordnung und Größe der Angusskanäle kann das Volumen des Angusskanals reduziert und damit die Produktionskosten gesenkt werden.

Reduzierung des Druckverlustes: Um den Druckverlust beim Durchfließen des geschmolzenen Kunststoffs zu minimieren - und damit eine reibungslose Befüllung zu ermöglichen - muss das Kanalsystem so gestaltet sein, dass sowohl seine Querschnittsform als auch die Oberflächenbeschaffenheit zur Verringerung des Fließwiderstands beitragen.

Was sind die Konstruktionsprinzipien von Toren und Laufschienen?

Anschnitte steuern den Eintritt des Kunststoffs in den Formhohlraum, während Angusskanäle den Materialfluss erleichtern. Richtig konstruierte Angüsse und Angusskanäle verbessern die Fülleffizienz, minimieren den Materialabfall und gewährleisten eine gleichmäßige Kühlung der Teile. Zu den wichtigsten Konstruktionsprinzipien gehören die Optimierung der Angussposition und der Angusskanalgröße sowie die Minimierung von Turbulenzen, um die Zykluszeiten und die Produktkonsistenz zu verbessern.

Gestaltungsprinzipien von Angüssen

Größe und Form: Die Abmessungen und die Form des Angusses müssen auf die Fließeigenschaften des geschmolzenen Kunststoffs abgestimmt sein; in der Regel ist er konisch geformt, um den Widerstand zu verringern und das Freifallen der Teile zu erleichtern. Sowohl der Durchmesser als auch die Länge müssen sorgfältig angepasst werden, je nach Viskosität des Kunststoffs und dessen Fließverhalten in der Schmelze.

Standort: Der Anguss sollte so nahe wie möglich an der Düse der Spritzgießmaschine positioniert werden, um die Fließstrecke und den Druckverlust des geschmolzenen Kunststoffs zu verringern. Die Position sollte auch die Installation und den Betrieb der Form erleichtern und eine Beeinträchtigung anderer Teile der Form vermeiden.

Kühlsystem: Geeignete Kühlsysteme in der Nähe des Angusses sind unerlässlich. Diese Systeme tragen dazu bei, den Kunststoff auf der richtigen Temperatur zu halten, während er in den Anguss fließt. Außerdem muss die Kühlung gleichmäßig verteilt sein, damit das Material gleichmäßig abkühlt. Andernfalls kann es zu Fließproblemen kommen, weil die Verfestigung entweder zu früh oder ungleichmäßig entlang der Abschnitte erfolgt, die dem Anguss am nächsten liegen.

Entwurfswinkel: Um Schäden zu vermeiden, ist es wichtig, bei der Gestaltung des Angusses einen angemessenen Entformungswinkel zu berücksichtigen, damit er beim Entformen nicht zu leicht beschädigt wird. In der Regel ermöglicht ein Entformungswinkel von 1 bis 3 Grad für den Anguss eine einfache Entnahme des Teils.

Produkt und Material: Anforderungen an die Produktgeometrie, Wandstärke, Abmessungen, Stabilität, Merkmale und äußere Qualität. Kunststoffarten, Fließfähigkeit, Schmelztemperatur, Erstarrungstemperatur und Schrumpfung.

Konstruktionsprinzipien von Kufen

Form des Läufers: Angusskanäle werden häufig mit einem kreisförmigen oder trapezförmigen Querschnitt hergestellt, um den Fließwiderstand der Kunststoffschmelze zu verringern. Kreisförmige Angüsse bieten den geringsten Fließwiderstand, sind aber am schwierigsten zu verarbeiten; trapezförmige Angüsse bieten ein ausgewogenes Verhältnis zwischen Fließeigenschaften und Verarbeitungsfreundlichkeit.

Läufer Größe: Die Größe des Angusskanals sollte durch die Fließeigenschaften des Kunststoffs, den Druck und die Fließgeschwindigkeit der Spritzgießmaschine bestimmt werden, um einen reibungslosen Kunststofffluss zu ermöglichen. Berechnen Sie die Breite und Tiefe des Angusskanals genau, um die gewünschten Fließeigenschaften bei minimalem Materialabfall zu erzielen.

Läufer-Layout: Die Anordnung der Angusskanäle sollte sicherstellen, dass der Kunststoff gleichmäßig in jeder Kavität verteilt wird, um eine ungleichmäßige Füllung zu vermeiden. Die Anordnung und Gestaltung der Angusskanäle sollte darauf abzielen, die Länge des Fließwegs zu verringern und eine gleichmäßige Druckverteilung zu gewährleisten.

Kühlung und Heizung: Um den Kunststoff während des Fließens auf der richtigen Temperatur zu halten, muss eine Methode zum Heizen oder Kühlen in die Anlage eingebaut werden. Kufensystem3. Die Konstruktion des Kühlsystems sollte eine gleichmäßige Kühlung gewährleisten, um eine Überhitzung oder Unterkühlung von Teilen des Läufers zu vermeiden.

Was sind die häufigsten Probleme und Lösungen bei Toren und Kufen?

Zu den häufigsten Problemen mit Anschnitten und Kanälen gehören unvollständige Befüllung, Materialtropfen und übermäßige Druckabfälle. Zu den Lösungen gehören häufig die Optimierung der Anschnittgröße und -platzierung, die Anpassung der Verarbeitungsbedingungen und die Verwendung geeigneter Rinnenkonstruktionen, um einen gleichmäßigen Durchfluss zu gewährleisten. Eine ordnungsgemäße Verwaltung kann zu verbesserten Zykluszeiten und einer höheren Produktqualität führen.

Häufige Probleme mit dem Anguss

Verstopfung: Eine Verstopfung des Angusses kann verhindern, dass der Kunststoff reibungslos in den Angusskanal gelangt, was die Qualität des Gusses beeinträchtigt. Zu den Lösungen gehören die Vergrößerung des Angusses, die Erhöhung des Einspritzdrucks und die Reinigung des Angusses. Verstopfungen können durch Verunreinigungen oder kaltes Material im Kunststoff verursacht werden, daher sollten Sie den Anguss regelmäßig überprüfen und reinigen.

Schwierige Entformung: Eine schwierige Entformung kann auf eine schlechte Konstruktion oder eine starke Kunststoffhaftung zurückzuführen sein. Zu den Lösungen gehören die Optimierung der Angussform, die Vergrößerung des Entformungswinkels und die Verwendung von Formtrennmitteln. Eine schwierige Entformung kann auch durch eine raue Oberfläche des Angusses verursacht werden, die poliert werden muss.

Ungleichmäßige Kühlung: Wenn der Anguss ungleichmäßig abkühlt, führt dies zu instabilem Kunststofffluss. Optimieren Sie entweder das Design des Kühlsystems, die Kühlzeit oder die Temperatur. Eine ungleichmäßige Abkühlung kann auch auf eine unzureichende Auslegung des Kühlsystems zurückzuführen sein und erfordert eine Neuauslegung und Optimierung.

Häufige Probleme bei Läufern

Ungleichmäßiger Fluss: Wenn das Design der Angusskanäle nicht optimal ist, kann dies zu einem unregelmäßigen Kunststofffluss führen, was wiederum die Füllung des Hohlraums beeinträchtigen kann. Dies kann durch eine Feinabstimmung der Größe und Form der Angusskanäle sowie ihrer Anordnung behoben werden. Ein weiterer möglicher Grund für ungleichmäßige Fließvorgänge sind unterschiedliche Querschnitte, die eine exakte Bearbeitung der Angusskanäle erfordern.

Hoher Druckverlust: Wenn die Angusskanäle lang oder dünn sind, kann es beim Fließen des Kunststoffs zu einem hohen Druckabfall kommen, was die Qualität der Formgebung beeinträchtigen kann. Eine Lösung besteht darin, die Angusskanäle zu kürzen und breiter zu machen, eine andere darin, ihre Querschnittsfläche zu vergrößern. Verluste, die auf raue Oberflächen zurückzuführen sind, erfordern möglicherweise eine Politur.

Schlechte Kühlung: Wenn das Kanalsystem nicht richtig gekühlt wird, kann der Kunststoff überhitzen oder beim Fließen nicht ausreichend abkühlen - beides kann die Qualität beeinträchtigen. Um dies zu beheben, können die Spritzgießer die Kühlzeiten und -temperaturen sowie die Art und Weise, wie diese Kanäle gekühlt werden, optimieren; möglicherweise benötigen sie auch ein neues Design, das die Wärme besser aus dem geschmolzenen Kunststoff ableitet.

Welche Optimierungsmethoden und Fallstudien gibt es für Tore und Kufen?

Effektive Optimierungsmethoden für Anschnitte und Angüsse umfassen die Analyse von Flussmustern, die Anpassung von Anschnittgrößen und den Einsatz von Simulationssoftware zur Vorhersage von Ergebnissen. Erfolgreiche Fallstudien zeigen, wie Unternehmen durch die Umsetzung dieser Strategien die Zykluszeiten verbessert und Fehler reduziert haben, insbesondere in der Automobil- und Konsumgüterbranche. Zu den wichtigsten Vorteilen gehören eine bessere Materialausnutzung und gleichbleibende Teileeigenschaften.

Optimierungsmethoden für Angüsse

Optimierung der Größe: Finden Sie die beste Angussgröße durch Experimentieren und Simulieren, um einen reibungslosen Kunststofffluss zu gewährleisten. Denken Sie über die Fließeigenschaften des Kunststoffs nach, einschließlich Druck und Fließgeschwindigkeit der Maschine. Nutzen Sie diese Informationen zusammen mit dem Wissen, was ein gutes Design ausmacht, wenn Sie sich für eine Länge oder einen Durchmesser entscheiden, um optimale Ergebnisse zu erzielen.

Optimierung der Form: Dies hilft, den Strömungswiderstand zu verringern und macht Entformen4 einfacher. Sie müssen auch an die Stabilität beim Fließen des Kunststoffs denken (was bedeutet, dass Sie Verjüngungen in Betracht ziehen müssen) und sicherstellen, dass es keine unnötigen Haken gibt, wenn Sie Ihr neues Objekt aus der Form nehmen.

Standort-Optimierung: Auswahl der richtigen Stelle für den Anguss, um sowohl die Fließstrecke als auch den Druckverlust des geschmolzenen Kunststoffs zu verringern. Bei der Optimierung der Positionierung müssen die Struktur des Werkzeugs und der Produktionsprozess berücksichtigt werden. Es muss sichergestellt werden, dass die Platzierung des Angusses zwar die ungehinderte Bewegung des Kunststoffs ermöglicht, aber nicht mit anderen Teilen des Werkzeugs kollidiert.

Optimierung des Kühlsystems: Entwerfen Sie ein geeignetes Kühlsystem um den Anguss herum, um die Temperaturkontrolle während des Kunststoffflusses aufrechtzuerhalten. Bei der Optimierung des Kühlsystems müssen die Anordnung und die Größe der Kühlkanäle berücksichtigt werden, um eine gleichmäßige Kühlung zu gewährleisten und Probleme aufgrund einer schlechten Kühlung zu vermeiden.

Optimierungsmethoden für Läufer

Optimierung des Läuferlayouts: Nutzen Sie Simulationsanalysen und Experimente, um die Auslegung von Angusssystemen so zu optimieren, dass der Kunststoff gleichmäßig in jeder Kavität verteilt wird. Dies bedeutet, dass die Struktur des Werkzeugs und die Produktionsprozesse berücksichtigt werden müssen. Die Layouts sollten sinnvoll sein, damit die Systeme kurze Fließwege mit gleichmäßigen Flüssen haben.

Optimierung des Läuferquerschnittes: Wählen Sie die richtigen Formen und Größen für die Kanalquerschnitte, um den Strömungswiderstand und den Druckverlust zu minimieren. Bei dieser Optimierung müssen sowohl die Flüssigkeitseigenschaften des verwendeten Kunststoffs als auch die Qualität der Spritzgießen Maschine leisten kann - das bedeutet, dass Breiten und Tiefen in einem vernünftigen Rahmen ausgelegt werden müssen.

Optimierung von Strömungsteilern: Optimieren Sie die Konstruktion von Fließteilern, um eine gleichmäßige Befüllung von Mehrkavitätenwerkzeugen zu gewährleisten. Bei der Optimierung des Fließteilers müssen die Gleichmäßigkeit des Kunststoffflusses und die Anordnung des Angusses berücksichtigt werden, um eine gleichmäßige Verteilung des Kunststoffs in jeder Kavität zu gewährleisten und eine ungleichmäßige Füllung zu vermeiden.

Optimierung des Kühlsystems: Entwickeln Sie die richtigen Heiz- oder Kühlelemente für das Kanalsystem, damit der Kunststoff beim Fließen die ideale Temperatur behält. Bei der Optimierung des Kühlsystems muss die Anordnung und Größe der Kühlkanäle berücksichtigt werden, um eine gleichmäßige Kühlung zu gewährleisten und Probleme durch Überhitzung oder Unterkühlung zu vermeiden.

Fallstudie

Nachfolgend finden Sie eine Fallstudie, die die Auswirkungen der Optimierung des Anguss- und Angusskanaldesigns auf den Spritzgießprozess zeigt.

Hintergrund des Falls

Ein Unternehmen, das Kunststoffprodukte mit einem Mehrkavitätenwerkzeug herstellt, hatte Probleme mit ungleichmäßiger Füllung und Defekten in einigen Kavitäten. Die Analyse ergab, dass die Probleme durch die Konstruktion des Angusses und der Angusskanäle verursacht wurden.

Optimierungsprozess

Anguss-Optimierung: Nach Simulationen und Tests stellten sie fest, dass der Anguss zu klein war. Dies führte zu einem hohen Fließwiderstand. Wir vergrößerten den optimierten Anguss und änderten seine Form in eine konische Form, was den Fließwiderstand verringerte.

Optimierung der Läufer: Unser ursprünglicher Entwurf hatte einen linearen Läufer. Das bedeutete einen langen Weg für den Kunststoff, durch den er fließen musste - und der Druckverlust auf diesem Weg war hoch. Stattdessen wurden die Angusskanäle trapezförmig gestaltet (mit Fließkanälen im Inneren). Außerdem wurden Strömungsteiler hinzugefügt, so dass jede Teilekavität stets die gleiche Menge an Kunststoff erhält.

Optimierung des Kühlsystems: Das System umfasst nun Kühlelemente, die sowohl die Angüsse als auch die Angusskanäle umgeben. Sollten die Temperaturen während der Formteilproduktion zu hoch ansteigen, wirken diese Elemente automatisch entgegen und senken sie wieder ab.

Ergebnisse der Optimierung

Nach der Optimierung hat sich der Fülleffekt des Produkts deutlich verbessert. Jetzt wird jede Einheit gleichmäßig befüllt, und die Gesamtqualität hat sich erheblich verbessert. Und nicht nur das, auch die Produktionseffizienz ist gestiegen - und es fällt weniger Abfall an, so dass die Kosten auf der ganzen Linie gesunken sind!

Detaillierte Analyse

Vor der Optimierung stellte das Unternehmen fest, dass die Kunststoffteile während der Formgebung erhebliche Unregelmäßigkeiten in der Füllung aufwiesen. Dies führte zu Blasenbildung und einige Kavitäten füllten sich nicht vollständig. Nach einer detaillierten Analyse stellte sich heraus, dass dies auf zu kleine Angüsse, einen zu hohen Fließwiderstand und falsch angelegte Angüsse zurückzuführen war, die einen langen Weg für das Material und einen Bereich mit Druckverlust auf diesem Weg verursachten.

Durch eine Simulationsanalyse wurde die optimierte Angussgröße erhöht und die Form in ein konisches Design geändert, wodurch der Strömungswiderstand effektiv reduziert wurde. Der Anguss wurde mit einem trapezförmigen Querschnitt versehen, um den Druckverlust zu verringern. Es wurden Strömungsteiler hinzugefügt, um eine gleichmäßige Verteilung des Kunststoffs in jeder Kavität zu gewährleisten. Durch die Optimierung des Kühlsystems wurde die Temperaturkontrolle während des Kunststoffflusses sichergestellt, um Fließprobleme aufgrund von Überhitzung oder Unterkühlung zu vermeiden.

Durch diese Optimierungsmaßnahmen gelang es dem Unternehmen schließlich, das Problem der ungleichmäßigen Abfüllung zu lösen, die Produktqualität deutlich zu verbessern und die Produktionseffizienz zu steigern.

Wie sieht der künftige Entwicklungstrend bei Toren und Laufschienen aus?

Zu den zukünftigen Trends bei Toren und Kufen gehören Fortschritte in der 3D-Drucktechnologie zur Erstellung individueller Designs, die Verwendung leichter und haltbarer Materialien zur Gewichtsreduzierung und intelligente Überwachungssysteme zur Verbesserung der Prozesssteuerung. Diese Innovationen zielen darauf ab, die Zykluszeiten zu verkürzen, den Abfall zu reduzieren und den Materialfluss zu optimieren, um qualitativ hochwertigere Produkte mit geringeren Umweltauswirkungen zu gewährleisten.

Intelligente Fertigung und Formenbau

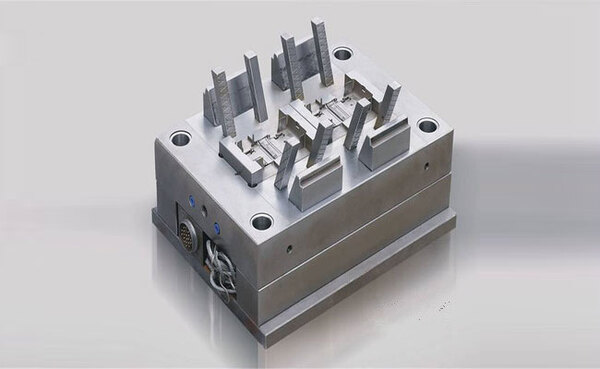

Intelligente Fortschritte in der Fertigung haben zu intelligenten Konstruktionsmöglichkeiten für Angüsse und Angusskanäle geführt. Der Einsatz von computergestütztem Engineering (CAE) und computergestütztem Design (CAD) macht den Formenbau präziser als je zuvor und rationalisiert den Prozess erheblich. Simulationsanalysesoftware ermöglicht die Analyse des Formflusses und die Optimierung des Entwurfs, bevor Formenbau5und mögliche Probleme im Voraus zu erkennen und zu lösen.

Anwendung neuer Materialien

Mit der Entwicklung neuer und verbesserter Werkstoffe wenden sich die Spritzgießer zunehmend den Hochleistungskunststoffen zu. Der einzige Nachteil ist, dass sie bei der Arbeit mit solchen neuartigen Stoffen Änderungen bei der Gestaltung von Angusskanälen und Angüssen vornehmen müssen - Änderungen, die speziell auf die Möglichkeiten dieser Materialien abgestimmt sind. Bei einem fließfähigen Kunststoff kann es von Vorteil sein, wenn die Kanäle (Angüsse und Angusskanäle) kleiner sind, so dass auch hier Anpassungen vorgenommen werden müssen. Bei einigen Kunststoffen mit höherer Viskosität kann es dagegen erforderlich sein, nicht nur größere Kanäle, sondern auch mehr davon zu haben: Auch hier wird ein ununterbrochener Flüssigkeitsstrom in den Formhohlraum gefördert!

Umweltschutz und nachhaltige Entwicklung

In einer Zeit, in der Umweltschutz und nachhaltiger Fortschritt immer mehr in den Mittelpunkt rücken, sind zwei wichtige Ziele im Werkzeugbau in den Vordergrund gerückt: die Reduzierung von Kunststoffabfällen und die Steigerung der Materialeffizienz. Die Optimierung der Anguss- und Angusskanalkonfiguration ist eine Möglichkeit, dies bei der Herstellung von Produkten zu erreichen: Dadurch kann die Menge des nicht verwendeten Kunststoffs verringert werden. Die Verwendung abbaubarer Kunststoffe oder nachwachsender Rohstoffe erfordert ein neues Denken bei der Formgebung von Angüssen und Angusskanälen, da verschiedene Materialien in unterschiedlichem Maße durch diese Kanäle fließen.

Hohe Präzision und hohe Effizienz

In Zukunft wird bei der Konstruktion von Gussformen mehr Wert auf Präzision und Effizienz gelegt werden. Eine Möglichkeit, dies zu erreichen, ist der Einsatz von Hightech-Geräten und -Techniken bei der Herstellung. Dadurch können Angüsse und Angusskanäle präziser gestaltet werden, so dass beim Durchdrücken von Kunststoffen weniger Strömungswiderstand auftritt (was wiederum den Druckverlust verringert). Ein weiterer Vorteil der Verbesserung der Formenherstellung ist die Steigerung der Gesamtproduktionsgeschwindigkeit und die Suche nach Möglichkeiten zur Senkung der Kosten pro Stück.

Schlussfolgerung

Angüsse und Angusskanäle sind beim Kunststoffspritzgießen sehr wichtig. Wenn man sie richtig konstruiert, kann man bessere, schnellere und billigere Teile herstellen. Bei der Konstruktion muss man sich Gedanken darüber machen, wie der Kunststoff fließt, wie das Werkzeug funktioniert und wie die Maschine läuft. Mithilfe von Computersimulationen und Tests in der Praxis können Sie sicherstellen, dass Ihre Angüsse und Angusskanäle optimal funktionieren.

Durch ein tiefgreifendes Verständnis und die Optimierung von Angüssen und Angusskanälen können sich Unternehmen einen Vorteil im Wettbewerb verschaffen, indem sie qualitativ hochwertige Kunststoffprodukte herstellen, die Kundenbedürfnisse erfüllen und die Kernwettbewerbsfähigkeit des Unternehmens verbessern. Mit der Entwicklung intelligenter Fertigungsverfahren, neuer Materialtechnologien und dem Streben nach Umweltschutz und nachhaltiger Entwicklung wird das Design von Angüssen und Angusskanälen in Zukunft weiter voranschreiten und der Kunststoffspritzgussindustrie weitere Innovationen und Entwicklungsmöglichkeiten bieten.

-

Erfahren Sie mehr über das Verständnis von Formkanälen und Unterkanälen beim Spritzgießen: Unterkanäle sind kleinere Kanäle, die den Hauptkanal mit den einzelnen Kavitäten verbinden. ↩

-

Erfahren Sie mehr über Spritzgießdüsen - Arten, Defekte und Merkmale einer Qualitätsdüse : Eine Spritzgießdüse ist ein wichtiger Teil des Auswerfersystems am Boden der Spritzgießmaschine. ↩

-

Erfahren Sie mehr über die Richtlinien für den Entformungswinkel beim Spritzgießen: Der Entformungswinkel ist die Verjüngung, die auf die Oberfläche eines Teils angewendet wird. ↩ ↩

-

Erfahren Sie mehr über das Entformen beim Spritzgießen: Techniken und bewährte Verfahren :Die Entformung ist ein entscheidender Schritt im Spritzgießprozess, bei dem das fertige Teil nach seiner Verfestigung aus dem Formhohlraum entfernt wird. ↩

-

Erfahren Sie mehr über den Formenbau: Ein qualitativ hochwertiges Formenbauverfahren ist für die Herstellung hochwertiger Teile bei gleichzeitiger Kosteneffizienz unerlässlich. ↩