Kundenspezifische ABS-Spritzgießerei

Leitfaden für die Herstellung und Konstruktion von ABS-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden zum ABS-Spritzgießen

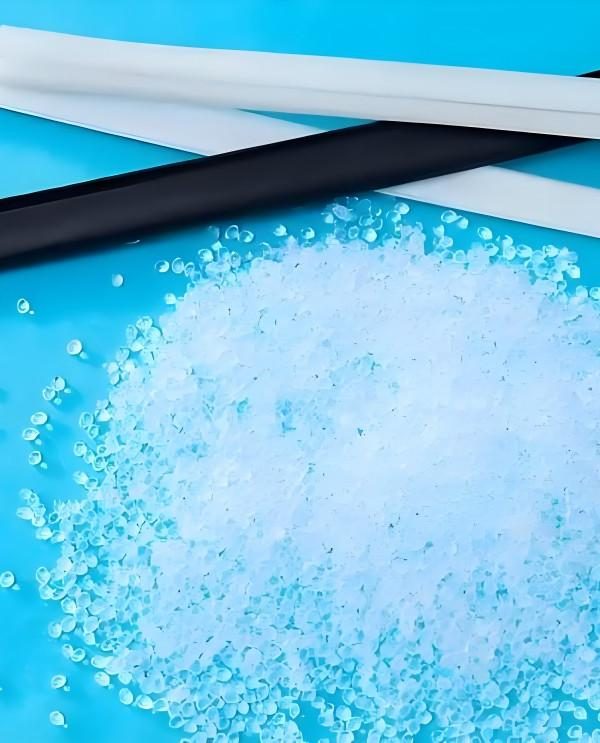

Was ist Acrylnitril-Butadien-Styrol (ABS)?

ABS (Acrylnitril-Butadien-Styrol) ist ein Kunststoff, der in vielen verschiedenen Bereichen eingesetzt wird, z. B. bei der Herstellung von Gegenständen, beim Bau von Gegenständen und beim Kauf von Dingen. Es besteht aus drei verschiedenen Stoffen: Acrylnitril (macht es stark und hart), Butadien (macht es zäh und bruchfest) und Styrol (macht es glänzend und leicht zu verarbeiten). ABS hat viele gute Eigenschaften: Es ist sehr bruchfest, es kann mit vielen verschiedenen Chemikalien verwendet werden (z. B. mit Säure oder anderen sehr starken Stoffen), es kann sehr heiß oder sehr kalt werden, ohne seine Form zu verändern, es kann sehr gut Elektrizität stoppen, und es kostet nur wenig in der Herstellung, ist also günstig in der Anschaffung. Es ist einfach, Dinge aus ABS herzustellen, z. B. mit einer Maschine, die es in eine bestimmte Form presst, oder mit einem 3D-Drucker.

ABS ist vielseitig einsetzbar. Man findet es in Spielzeug (z. B. LEGO-Steinen), Geräten, Autoteilen (z. B. Stoßstangen und Armaturenbrettern), medizinischen Geräten (z. B. Spritzen), Baumaterialien (z. B. Rohren und Armaturen) und elektrischen Teilen (z. B. Steckern und Schaltern). ABS wird durch Mischen von Chemikalien in einem großen Tank hergestellt. Das Gemisch wird dann erhitzt und zu einem Feststoff verarbeitet. Dadurch wird ABS stark und langlebig. ABS kann auch eingeschmolzen und zu etwas Neuem verarbeitet werden. Das macht ABS zu einer guten Wahl für die Umwelt und um Geld zu sparen. Insgesamt ist ABS ein guter Kunststoff, der für viele Dinge verwendet werden kann. Es funktioniert gut, kostet nicht zu viel und kann auf viele verschiedene Arten verwendet werden.

Welche Arten von ABS-Materialien gibt es?

ABS (Acrylnitril-Butadien-Styrol) ist ein vielseitiges thermoplastisches Polymer, das aufgrund seiner hohen Festigkeit in vielen verschiedenen Branchen eingesetzt wird. Es gibt verschiedene Arten von ABS-Materialien, und welche Sie verwenden, hängt davon ab, wofür Sie es benötigen. Hier sind die wichtigsten Typen:

1. ABS für allgemeine Zwecke:

Der gängigste Typ ist das Allzweck-ABS, das eine gute Schlagfestigkeit, chemische Beständigkeit und Verarbeitbarkeit aufweist. Es ist leicht zu formen und eignet sich für die Herstellung von Konsumgütern, Gehäusen für elektronische Produkte, Autoinnenräumen und Spielzeug. Aufgrund seiner umfassenden Leistungsfähigkeit wird es in vielen Branchen eingesetzt.

2. Hochschlagfestes ABS:

Hochschlagzähes ABS wurde entwickelt, um die Schlagfestigkeit zu erhöhen und gleichzeitig die Steifigkeit zu erhalten. Es wird für Schutzkleidung, Werkzeuggriffe und externe Automobilteile verwendet, die hohen Aufprallkräften standhalten müssen und in mechanisch anspruchsvollen Umgebungen gut funktionieren.

3. Flammenhemmendes ABS:

Flammgeschütztes ABS ist ein Material, dem Flammschutzmittel zugesetzt wurden. Es wird in Anwendungen verwendet, bei denen der Brandschutz wichtig ist, wie z. B. bei elektrischen Geräten und Autoteilen. Es trägt dazu bei, die Brandgefahr zu verringern und die Menschen zu schützen.

4. Hitzebeständiges ABS:

Hitzebeständiges ABS ist so beschaffen, dass es hohen Temperaturen standhält, ohne sich zu verformen, und dabei seine mechanischen Eigenschaften beibehält. Es wird häufig für Teile verwendet, die bei hohen Temperaturen stabil bleiben müssen, wie z. B. Armaturenbretter in Autos und Haushaltsgeräten, damit sie auch dann noch funktionieren, wenn es richtig heiß wird.

5. Raucharmes ABS:

Bei raucharmem ABS handelt es sich um eine ABS-Variante, die mit Zusatzstoffen modifiziert wurde, um die Rauchentwicklung bei der Verbrennung zu verringern. Dadurch eignet es sich ideal für Anwendungen, die strengen Umweltanforderungen unterliegen, wie z. B. Flugzeuge und medizinische Geräte. Durch die Verringerung der Menge an schädlichem Rauch, der bei einem Brand freigesetzt wird, kann dieses Material zur Verbesserung der Sicherheit beitragen.

6. UV-beständiges ABS:

UV-beständiges ABS ist so behandelt, dass es dem durch UV-Strahlung verursachten Verfall widersteht. Es ist perfekt für Außenanwendungen wie Außenmöbel und Beschilderungen. Es verlängert die Lebensdauer der Produkte und sorgt dafür, dass die Dinge gut aussehen.

7. Glasgefülltes ABS:

Glasgefülltes ABS ist ein Material, dem Glasfasern hinzugefügt werden, um seine mechanischen Eigenschaften wie Steifigkeit und Schlagfestigkeit zu verbessern. Es wird häufig für Automobilteile und Sportgeräte verwendet, die eine hohe mechanische Festigkeit erfordern, um die Zuverlässigkeit unter rauen Bedingungen zu gewährleisten.

8. Mineralgefülltes ABS:

Mineralgefülltes ABS ist eine kostengünstige Möglichkeit zur Verbesserung der Leistung durch Zugabe von Mineralpulvern (wie Kalziumkarbonat). Dieses Material wird häufig für Anwendungen verwendet, bei denen die Kosten eine Rolle spielen, die Leistung aber dennoch wichtig ist.

9. Transparentes ABS:

Transparentes ABS ist eine besondere Art von ABS, das so modifiziert ist, dass es transparent ist, aber dennoch eine gewisse Schlagfestigkeit aufweist. Es eignet sich gut für Produkte, die gut aussehen müssen, wie Vitrinen und durchsichtige Verpackungen, weil es schön aussieht und trotzdem stabil ist.

10. ABS-Legierungen (wie ABS/PC und ABS/PET):

ABS-Legierungen sind eine Mischung aus ABS und Polycarbonat (PC) oder Polyethylenterephthalat (PET) und vereinen das Beste aus beiden Welten. Dieses Material zeichnet sich durch hohe Schlagfestigkeit, Hitzebeständigkeit und optische Klarheit aus und eignet sich daher perfekt für hochwertige Konsumgüter und Elektronikgehäuse.

Was sind die Merkmale von ABS?

ABS (Acrylnitril-Butadien-Styrol) ist ein sehr nützlicher Kunststoff, der eine Menge kann. Er ist stark, zäh und hält einiges aus. Außerdem ist er leicht zu verarbeiten. Deshalb findet man ABS in allen möglichen Dingen, von Autos bis hin zu Spielzeug. Hier sind die wichtigsten Eigenschaften, die das ABS-Material auszeichnen:

1. Hohe Festigkeit und Schlagzähigkeit:

Eine Sache, die wirklich großartig an ABS-Materialien ist, ist, dass sie super robust sind. Sie können Schläge einstecken, ohne dass sie reißen oder brechen. Das macht sie perfekt für Dinge, die stark sein und viel aushalten müssen, wie Autoteile und große Kunststoffboxen für Maschinen.

2. Hohe Zähigkeit:

ABS ist sehr zäh, d. h. es kann selbst bei sehr niedrigen Temperaturen Stöße absorbieren, so dass es nicht zerbricht, wenn man es fallen lässt. Dies ist besonders wichtig für Produkte für den Außenbereich und für Dinge, die Sie an kalten Orten verwenden.

3. Härte:

ABS hat eine mittlere Oberflächenhärte, d. h. es ist kratz- und verschleißfest. Dadurch hält es länger, wenn Sie es für die Herstellung von Dingen verwenden, die häufig aneinander reiben.

4. Hitzebeständigkeit:

ABS hat eine gute Hitzebeständigkeit und kann Temperaturen von 80-85 °C aushalten, ohne weich zu werden oder an Festigkeit zu verlieren. Wird es jedoch heißer als diese Temperatur, beginnt es zu zerfallen und brüchig zu werden. Seien Sie also vorsichtig, wenn Sie etwas brauchen, das viel Hitze aushalten kann.

5. Beständigkeit bei niedrigen Temperaturen:

ABS ist nicht nur beständig gegen hohe Temperaturen, sondern auch gegen niedrige Umgebungstemperaturen. Es bleibt zäh und wird nicht spröde. Deshalb wird ABS in vielen Produkten verwendet, die in unterschiedlichen Temperaturumgebungen funktionieren müssen, z. B. in Geräten für den Außenbereich oder in Dingen, die in kalten Regionen verwendet werden.

6. Gute elektrische Isolierung:

ABS-Materialien sind Isolatoren mit einem sehr hohen spezifischen Widerstand und leiten keinen Strom, was sie für die Elektronik und die Elektrotechnik besonders geeignet macht, vor allem für Komponenten, die einen Isolierschutz benötigen. Seine Isolierleistung bleibt auch in Umgebungen mit erheblichen Feuchtigkeits- und Temperaturschwankungen stabil.

7. Begrenzte Wärmeleitfähigkeit:

Obwohl ABS vor allem für seine Isolationseigenschaften bekannt ist, verfügt es dennoch über eine gewisse Wärmeleitfähigkeit, die bei bestimmten Anwendungen zur Wärmeableitung beitragen kann, so dass die Geräte bei niedrigeren Betriebstemperaturen bleiben.

8. Chemische Beständigkeit:

ABS ist gegen viele Chemikalien, einschließlich Säuren, Basen und Salze, beständig und eignet sich daher gut für Anwendungen in der chemischen Industrie, wo die Umgebung nur leicht korrosiv ist. Einige starke Lösungsmittel wie Aceton oder einige Chlorkohlenwasserstoffe können ABS jedoch zersetzen oder erweichen. Seien Sie also vorsichtig bei der Auswahl von Materialien für diese chemischen Umgebungen.

9. Beständigkeit gegen Lösungsmittel:

Bei alltäglichen Anwendungen weist ABS eine gute Beständigkeit gegen die meisten haushaltsüblichen Lösungsmittel auf, so dass es sich für Produkte wie Küchenutensilien und Gerätegehäuse eignet, die durch den Kontakt mit Lösungsmitteln nicht leicht beschädigt werden.

10. Leicht zu verarbeiten:

ABS ist ein thermoplastischer Kunststoff, der sich leicht zu verschiedenen Formen und Größen verarbeiten lässt, was für gängige Verfahren wie Spritzguss, Extrusion und Blasformen von Vorteil ist. Es fließt gut und ist sehr formbar, sodass Sie während der Produktion komplizierte Formen herstellen können, was den Prozess beschleunigt und effizienter macht.

11. Bequeme Oberflächenbehandlung:

ABS hat eine glatte Oberfläche und gute Verarbeitungseigenschaften. Durch Verfahren wie Lackieren und Galvanisieren können ABS-Produkte besser aussehen und sind verschleißfester und korrosionsbeständiger, weshalb sie bei anspruchsvollen ästhetischen Designanwendungen beliebt sind.

12. Feuchtigkeitsbeständigkeit:

ABS hat eine geringe Feuchtigkeitsaufnahme, so dass es seine mechanischen Eigenschaften behält und in feuchten Umgebungen nicht durchdreht. Deshalb eignet es sich gut für Dinge, die im Freien verwendet werden und oft nass werden, wie Gartengeräte und Bootsteile.

13. UV-Empfindlichkeit:

ABS ist in vielerlei Hinsicht großartig, aber es mag die Sonne nicht. Es kann vergilben und brüchig werden, wenn es lange Zeit draußen liegt. Wenn Sie also ABS im Freien verwenden wollen, müssen Sie etwas tun, um es vor der Sonne zu schützen.

14. Wiederverwertbarkeit:

ABS ist ein recycelbarer Kunststoff, und sowohl in der Industrie als auch im Alltag können Sie recycelte ABS-Materialien zur Herstellung neuer Produkte wiederverwenden. Das macht ABS zu einer guten Wahl für viele Unternehmen, die nach umweltfreundlichen Materialien suchen.

Was sind die Eigenschaften von ABS?

ABS, oder Acrylnitril-Butadien-Styrol, ist ein thermoplastisches Polymer, das in vielen Bereichen eingesetzt wird. Es hat eine Reihe von guten Eigenschaften, die es in verschiedenen Branchen nützlich machen. Im Folgenden finden Sie die wichtigsten Eigenschaften von ABS:

| Eigentum | Metrisch | Englisch |

|---|---|---|

| Dichte | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Wasserabsorption | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Feuchtigkeitsabsorption im Gleichgewichtszustand | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Wasserabsorption bei Sättigung | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Maximaler Feuchtigkeitsgehalt | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Lineare Schrumpfung | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 in/in |

| Lineare Formschwindung, Querschwindung | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 in/in |

| Schmelzfluss | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Elektrischer spezifischer Widerstand | 1500 - 1,00e+18 Ohm-cm | 1500 - 1,00e+18 Ohm-cm |

| Oberflächenwiderstand | 1000 - 2,00e+17 Ohm | 1000 - 2,00e+17 Ohm |

| Dielektrizitätskonstante | 2.70 - 3.80 | 2.70 - 3.80 |

| Dielektrische Festigkeit | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| Übertragung, Sichtbar | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Verarbeitungstemperatur | 170 - 270 ℃ | 338 - 518 ℉ |

| Düsentemperatur | 180 - 310 ℃ | 356 - 590 ℉ |

| Adapter Temperatur | 200 - 300 ℃ | 392 - 572 ℉ |

| Die Temperatur | 200 - 295 ℃ | 392 - 563 ℉ |

| Schmelztemperatur | 149 - 323 ℃ | 300 - 613 ℉ |

| Temperatur der Form | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Einspritzgeschwindigkeit | 200 - 240 mm/sec | 7,87 - 9,45 in/sec |

| Temperatur der Rolle | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Trocknungstemperatur | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Feuchtigkeitsgehalt | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Taupunkt | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Einspritzdruck | 4,14 - 130 MPa | 600 - 18900 psi |

| Tiefe der Entlüftung | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 Zoll |

Können ABS-Materialien spritzgegossen werden?

Ja, ABS (Acrylnitril-Butadien-Styrol-Copolymer) kann spritzgegossen werden, und das Spritzgießen ist eines der gängigsten Verfahren zur Herstellung von ABS-Teilen. ABS ist ein zäher, schlagfester Kunststoff, der häufig in Autos, Haushaltsgeräten und in der Elektronik verwendet wird.

Vorteile von ABS-Materialien:

① Große Fließfähigkeit: ABS hat eine hohe Fließfähigkeit, die es perfekt für komplexe Formen macht.

② Große Formbeständigkeit: ABS kann seine Abmessungen und Form auch nach dem Abkühlen beibehalten.

③ Hohe Schlagzähigkeit: ABS ist für seine hohe Schlagzähigkeit bekannt und eignet sich daher perfekt für Anwendungen, die eine hohe Schlagfestigkeit erfordern.

④ Geringe Verformung: ABS ist weniger anfällig für Verformungen oder Verwerfungen während des Formprozesses, was sicherstellt, dass das Produkt gut aussieht und von hoher Qualität ist.

Herausforderungen im ABS-Spritzgießverfahren:

① Hohe Schrumpfungsrate: ABS schrumpft stark, wenn es abkühlt, was es schwierig macht, die richtige Größe zu erhalten.

② Flashing: Wenn man etwas aus ABS herstellt, kommt es manchmal vor, dass an Stellen, an denen man es nicht haben will, überflüssiges Plastik entsteht. Dann muss man es reparieren.

③ Verformungsprobleme: Wenn du die Form nicht richtig machst oder den Prozess nicht richtig durchführst, wird sich dein Ding verziehen.

Was sind die wichtigsten Überlegungen beim ABS-Spritzgießen?

ABS (Acrylnitril-Butadien-Styrol) ist ein weit verbreiteter Kunststoff, der in vielen verschiedenen Branchen verwendet wird, z. B. in der Elektronik- und Automobilindustrie. Wenn Sie sicherstellen wollen, dass Sie gute ABS-Spritzgussteile erhalten, müssen Sie einige Dinge beachten:

1. Vorbereitung des Materials:

① Feuchtigkeitsschutz: ABS-Kunststoff saugt Feuchtigkeit auf, und zu viel Feuchtigkeit kann dazu führen, dass er schlecht aussieht und nicht so gut funktioniert. Also, trocknen Sie es bei 80-90°C für 2-3 Stunden, und halten Sie die Feuchtigkeit unter 0,1%.

② Materialauswahl: Wählen Sie das richtige ABS-Material entsprechend Ihren Produktanforderungen (z. B. Schlagzähigkeit, Hitzebeständigkeit, Galvanisierungsgrad usw.). Wenn Sie recyceltes Material verwenden, stellen Sie sicher, dass Sie nicht mehr als 30% recyceltes Material verwenden, da sonst die Qualität des Endprodukts beeinträchtigt wird.

2. Formgestaltung:

① Angemessenes Formdesign: Um Verzug, Schrumpfung und andere Probleme zu verringern, sollte die Formkonstruktion sicherstellen, dass das Material gleichmäßig fließt und nicht stecken bleibt. Die Einstellung des Entformungswinkels trägt dazu bei, dass die Teile reibungslos herauskommen, und die Anschnittposition sollte gut sein, damit das Material nicht zu weit gehen muss.

② Kühlung der Form: Die Kühlung ist sehr wichtig. Es wird empfohlen, wassergekühlte Formen zu verwenden und die Kühlkanäle vernünftig zu gestalten, um einen gleichmäßigen Kühleffekt zu erzielen und Produktverformungen zu vermeiden.

3. Prozessparameter des Spritzgießens:

① Einspritztemperatur: Die Einspritztemperatur für ABS liegt normalerweise zwischen 200°C und 275°C. Verschiedene ABS-Materialien haben unterschiedliche Einspritztemperaturen. So liegt die Temperatur für schlagzähes ABS bei 220°C bis 260°C, die für galvanisches ABS bei 250°C bis 275°C.

② Einspritzdruck: Der Einspritzdruck hat einen großen Einfluss auf die Qualität des Gusses. Im Allgemeinen liegt der Einspritzdruck zwischen 50 MPa und 100 MPa. Wenn der Druck zu niedrig ist, füllt sich die Form nicht vollständig aus. Wenn der Druck zu hoch ist, verklebt die Form.

③ Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit ist sehr wichtig. Wenn sie zu schnell ist, entsteht zu viel Spannung und das Teil schrumpft und verzieht sich. Wenn sie zu langsam ist, entstehen kurze Schüsse oder kleine schwarze Flecken.

4. Abkühlzeit und Haltezeit:

① Abkühlzeit: Ist die Abkühlzeit zu kurz, kommt es zu inneren Spannungen im Produkt; ist die Abkühlzeit zu lang, wird die Produktionseffizienz beeinträchtigt. Eine angemessene Abkühlzeit soll sicherstellen, dass der Kunststoff in der Form abgekühlt und verfestigt werden kann, wobei die Kühlwassertemperatur im Allgemeinen bei 75-85 °C liegt.

② Haltezeit: Eine Haltezeit von 2-5 Sekunden hilft dem Kunststoff, sich vollständig zu verfestigen, und verhindert, dass sich das Produkt verformt oder zurückfließt.

5. Verarbeitung und Prüfung nach dem Gießen:

① Verarbeitung nach dem Spritzgießen: ABS-Fertigprodukte müssen möglicherweise getrimmt, entgratet und anderweitig behandelt werden, um sicherzustellen, dass sie glatt sind und gut aussehen. Bei galvanischen Produkten müssen Sie die Oberfläche auch einbrennen, um Oberflächenflecken zu entfernen.

② Qualitätskontrolle: Nach dem Gießen müssen wir das Aussehen, die Größe und die Leistung des Produkts streng überprüfen, um sicherzustellen, dass das Produkt die Qualitätsanforderungen erfüllt. Zu den üblichen Prüfmethoden gehören die zerstörungsfreie Prüfung und die Sichtprüfung.

6. Düse und Temperaturregelung:

Düsentemperatur: Die Düsentemperatur sollte in einem angemessenen Bereich geregelt werden, in der Regel etwas niedriger als die Schmelzetemperatur, um eine Überhitzung oder Zersetzung der Schmelze und damit Oberflächendefekte des Produkts zu vermeiden.

7. Kosten- und Zeitmanagement:

Kostenoptimierung: Optimieren Sie den Fluss, reduzieren Sie Material-, Arbeits- und Ausrüstungskosten. Verwalten Sie die Produktionszeit effektiv, um Produktionszyklen zu verkürzen und die Effizienz zu verbessern.

Herstellung von ABS-Spritzgussteilen

Leitfaden zur Herstellung von ABS-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden zur Herstellung von ABS-Spritzgussteilen

Konstruktionsrichtlinien für das ABS-Spritzgießen

Wenn Sie ABS-Spritzgussteile (Acrylnitril-Butadien-Styrol) entwerfen, müssen Sie diese wichtigen Richtlinien beachten, um sicherzustellen, dass Sie die beste Formbarkeit, strukturelle Integrität und Ästhetik erhalten.

1. Geometrie des Teils:

Halten Sie das Design der Teile so einfach wie möglich. Vermeiden Sie komplexe Geometrien wie scharfe Ecken, dünne Wände oder Bereiche mit starken Querschnittsveränderungen. Vermeiden Sie auch kleine Löcher oder Hohlräume. Verwenden Sie abgerundete Ecken und glatte Kanten, um Spannungskonzentrationen zu verringern und plötzliche Änderungen der Wandstärke und der Querschnittsabmessungen zu vermeiden. Dies trägt zu einem reibungsloseren Formprozess bei.

2. Wanddicke:

Es ist wichtig, dass die Wandstärke Ihrer Teile gleichmäßig ist. Vermeiden Sie Konstruktionen mit dünnen Wänden (<0.5 mm) or thick walls (>2 mm). Der ideale Bereich liegt zwischen 1,143 mm und 3,556 mm. Dadurch erhalten Sie eine gleichmäßige Kühlung, verringern Verzug oder Verformung und verbessern die Dimensionsstabilität und die mechanischen Eigenschaften. Dünnere Wände sorgen nicht nur für eine schnellere Fertigung, sondern auch für eine höhere Festigkeit Ihrer Teile.

3. Gate-Position und Design:

Es ist wichtig, wo Sie den Anschnitt anbringen und wie Sie ihn gestalten. Sie sollten den Anschnitt so anbringen, dass das Material das Teil gleichmäßig ausfüllt und leicht herauskommt. So wird verhindert, dass sich das Teil verzieht, Beulen oder Löcher bekommt. Ein guter Anschnitt befindet sich in der Mitte des Teils und sieht auf beiden Seiten gleich aus. Er hat glatte, runde Kanten und die richtige Größe, um sicherzustellen, dass sich das Teil nicht verschiebt, wenn Sie es herstellen.

4. Tiefgangswinkel:

Der Entformungswinkel ist wichtig, da er dazu beiträgt, dass sich die Teile leicht aus der Form lösen lassen, ohne zu kleben oder die Form zu beschädigen. Bei ABS-Teilen sollte der Entformungswinkel zwischen 1° und 2° liegen. Für jeden Zoll Tiefe sollte der Entformungswinkel um etwa 1,5° zunehmen. Bei Merkmalen wie Rippen sollte der Entformungswinkel mindestens 0,5° betragen, um sicherzustellen, dass sich die Teile reibungslos aus der Form lösen.

5. Rippe und Boss Design:

Rippen und Vorsprünge eignen sich hervorragend, um Teile stärker und steifer zu machen. Rippen sollten etwa halb so dick sein wie die Wand, und Vorsprünge sollten groß genug sein, um Schrauben zu halten. Rippen sollten mindestens 0,5 mm dick sein und nicht höher als das 2-3-fache der Wanddicke. Verwenden Sie abgerundete Übergänge, damit das Material nicht überbeansprucht wird.

6. Gestaltung von Löchern und Hohlräumen:

Bei der Gestaltung von Löchern und Hohlräumen sollten Sie einen Mindestdurchmesser von 1 mm und eine maximale Tiefe von 2 bis 3 mal der Wandstärke berücksichtigen. Die Verwendung glatter, abgerundeter Kanten kann die Spannungskonzentration verringern und die Haltbarkeit der Teile erhöhen. Um die Verarbeitungsstabilität zu gewährleisten, sollten übermäßig kleine Löcher oder komplexe Hohlräume vermieden werden.

7. Materialfluss und Kühlung:

Bei der Konstruktion von Teilen müssen Sie die Fließfähigkeit des Materials und den Kühlprozess berücksichtigen. Vergewissern Sie sich, dass das Material gut fließen und gut abkühlen kann, um Probleme mit Verzug oder Verformung zu vermeiden. Die Gestaltung der Kühlwasserkanäle in der Form sollte eine gleichmäßige Abkühlung gewährleisten, um Schrumpfung oder innere Spannungen durch ungleichmäßige Abkühlung zu vermeiden.

8. Auswerfen und Entformen:

Damit sich die Teile leichter aus der Form lösen lassen, sollten Sie auf glatte, abgerundete Oberflächen achten und Entformungsschrägen verwenden, damit die Teile nicht kleben bleiben oder beschädigt werden. Auch die Vermeidung scharfer Ecken und Kanten trägt dazu bei, dass die Teile besser herauskommen und besser aussehen.

9. Farbe und Textur:

Denken Sie bei der Gestaltung von Teilen an die Anforderungen an Farbe und Textur. Dazu gehören Dinge wie passende oder kontrastierende Farben, Oberflächentextureffekte und wie rau oder glatt die Oberfläche sein soll. Die von Ihnen gewählte Oberflächenbehandlung sollte gut aussehen und gut funktionieren, damit das Teil seinen Zweck erfüllt.

10. Toleranzen und Abmessungen:

Beim Entwurf von Toleranzen und Abmessungen müssen Sie darauf achten, dass die Teile funktionieren und zu anderen Teilen passen. Überlegen Sie, wie sich die Größe der Teile bei der Herstellung ändern könnte, und addieren Sie die Toleranzen, damit die Teile richtig zusammenpassen.

Wie man ABS-Spritzgießen durchführt: Eine Schritt-für-Schritt-Anleitung

ABS-Spritzgießen ist eine in verschiedenen Branchen weit verbreitete Kunststoffverarbeitungstechnologie. Es verfügt über ausgezeichnete mechanische Eigenschaften und gute Verarbeitbarkeit und wird zur Herstellung verschiedener komplexer Teile verwendet. Im Folgenden werden die einzelnen Schritte der ABS-Spritzgießverarbeitung beschrieben, von der Vorbereitung des Rohmaterials bis zur Verpackung des Endprodukts, wobei jeder Schritt sehr wichtig ist.

1. Vorbereitung des Rohmaterials:

① Auswahl von ABS-Granulat: Beginnen Sie mit der Auswahl des richtigen ABS-Typs für die Anwendungsanforderungen Ihrer Teile, wobei der Schwerpunkt auf Schlagfestigkeit, Wärmeformbeständigkeit, Witterungsbeständigkeit und Farbe liegt. Vergewissern Sie sich, dass das von Ihnen gewählte Material die Leistungsanforderungen Ihres Endprodukts erfüllt.

② Trocknen von ABS-Granulat: ABS ist hygroskopisch und muss daher bei 80-90°C für 1-2 Stunden getrocknet werden, um den Feuchtigkeitsgehalt unter 0,1% zu bringen. Dies ist wichtig, denn wenn es nicht richtig getrocknet wird, entstehen beim Spritzgießen Blasen und Hohlräume, und die Oberfläche der Teile wird rau.

③ Vorwärmbehandlung: Damit das Material besser fließt, sollten Sie das ABS-Granulat auf 180-200°F (82-93°C) vorwärmen. Dadurch kann das Material beim Spritzgießen besser fließen und das fertige Teil erhält eine bessere Oberfläche.

2. Entwurf und Vorbereitung von Formen:

① Formenbau: Bei der Konstruktion der Form sollten die Geometrie der Teile, die Materialeigenschaften und die Produktionsanforderungen umfassend berücksichtigt werden. Achten Sie auf die Gleichmäßigkeit der Wandstärke, um Verformungen und Beulen in den Teilen zu vermeiden. Auch der Entwurf der Belüftung ist wichtig. Stellen Sie sicher, dass die Form während des Einspritzens gut entlüftet werden kann, um Blasenbildung und unvollständige Füllung zu vermeiden. Darüber hinaus sollte bei der Konstruktion der Form die Schwindungsrate des Materials berücksichtigt werden, um die Maßhaltigkeit des fertigen Produkts zu gewährleisten.

② Vorbereitung der Form: Bevor Sie mit dem Spritzgießen beginnen, müssen Sie die Form überprüfen, um sicherzustellen, dass sie sauber ist und keine Probleme aufweist. Du kannst etwas Trennmittel darauf geben, damit sich das Teil leichter herauslösen lässt. Sobald die Form heiß ist, kannst du sie auf die Maschine setzen, damit sie bereit ist. Auf diese Weise bist du bereit und kannst schneller Teile herstellen.

3. Maschineneinstellungen und Kalibrierung:

Parametereinstellungen: Die Einstellungen der Spritzgießmaschine sind der Schlüssel zum reibungslosen Ablauf des ABS-Spritzgießens, in der Regel empfohlen, wie folgt:

① Einspritzdruck: 10.000-20.000 psi (690-1380 bar).

② Einspritzgeschwindigkeit: 10-50 mm/s (0,4-2,0 in/s).

③ Haltedruck: 5.000-10.000 psi (345-690 bar).

④ Abkühlzeit: 10-30 Sekunden.

⑤ Maschinenkalibrierung: Um die Qualität des Endprodukts sicherzustellen, muss das Temperaturkontrollsystem der Spritzgussmaschine kalibriert werden, um sicherzustellen, dass die Verarbeitungstemperatur innerhalb des Verarbeitungsbereichs von ABS liegt, um eine präzise Kontrolle und stabile Produktion zu erreichen.

4. Spritzgießverfahren:

① Material einlegen: Laden Sie das ABS-Granulat in den Trichter der Spritzgussmaschine. Achten Sie darauf, dass das Granulat gleichmäßig in die Maschine gelangt, damit sie nicht verstopft und nicht mehr funktioniert.

② Einspritzverfahren: Die ABS-Perlen werden in einer Hochtemperaturumgebung von 180-240°C geschmolzen und dann unter hohem Druck in den Formhohlraum eingespritzt, um sicherzustellen, dass das geschmolzene Material die Form vollständig ausfüllen kann und ein frühzeitiges Abkühlen, das zu einer unzureichenden Füllung führt, vermieden wird.

③ Nachdruck und Kühlung: Nachdem der Kunststoff eingespritzt wurde, hält die Maschine den Druck aufrecht, um sicherzustellen, dass der Kunststoff den Formhohlraum vollständig ausfüllt und keine Hohlräume entstehen. Danach kühlen die Teile ab und härten in der Form aus. Die Abkühlzeit hängt davon ab, wie dick und wie kompliziert die Teile sind. Normalerweise dauert es 1-3 Minuten, bis die Teile vollständig ausgehärtet sind.

5. Öffnen der Form und Auswerfen:

① Öffnen der Form: Nach dem Abkühlen öffnet die Maschine langsam die Form. Achten Sie darauf, die Form nicht zu schnell zu öffnen, sonst könnten Sie die Teile beschädigen. Dies ist besonders wichtig für Teile mit vielen Details oder dünnen Wänden.

② Auswerfen: Die Maschine drückt die geformten ABS-Teile aus der Form und entfernt dabei überschüssiges Material (wie Grat) von der Oberfläche oder der Trennlinie, um sicherzustellen, dass die Teile gut aussehen.

6. Qualitätskontrolle:

① Defektkontrolle: Die produzierten Teile müssen einer gründlichen Qualitätskontrolle unterzogen werden. Wir müssen auf Verformungen, Dellen, Blasen, Grate, Farbunterschiede oder andere Oberflächenfehler prüfen.

② Maß- und Funktionsprüfung: Sie müssen auch die Abmessungen und Funktionen prüfen, um sicherzustellen, dass die Teile den Anforderungen in den Zeichnungen entsprechen. Testen Sie gegebenenfalls die mechanischen Eigenschaften und andere wichtige Parameter, um festzustellen, ob die Produkte stabil sind und im realen Leben lange halten.

7. Verarbeitung nach dem Spritzgießen:

① Beschneiden und Oberflächenbehandlung: Wenn Sie ein Produkt mit hohen Anforderungen an die Oberflächenbehandlung suchen, müssen Sie möglicherweise einige Nacharbeiten vornehmen. Zum Beispiel müssen Sie Ihr Produkt vielleicht schleifen, polieren oder besprühen. Durch Schleifen können Sie Unregelmäßigkeiten auf der Oberfläche beseitigen, während Sie Ihr Produkt durch Sprühen mit Farbe oder einer funktionellen Beschichtung versehen können.

② Zusammenbau und Verpackung: Wenn Sie die Formteile zusammenbauen müssen, sollten Sie dies gemäß den Konstruktionszeichnungen tun. Während dieses Prozesses müssen Sie jeden Schritt streng kontrollieren, um sicherzustellen, dass die montierten Produkte die Anforderungen für die Verwendung erfüllen. Schließlich sollten Sie die qualifizierten Produkte entsprechend den Anforderungen verpacken und für den Transport aufbewahren.

Was sind die Vorteile des ABS-Spritzgießens?

ABS (Acrylnitril-Butadien-Styrol) ist ein Material, das in vielen verschiedenen Industriezweigen verwendet wird, weil es wirklich gut ist, was es tut. Hier sind einige der Hauptgründe, warum ABS gerne für das Spritzgießen verwendet wird:

1. Hervorragende mechanische Eigenschaften:

ABS verfügt über eine hohe Schlagzähigkeit und Zähigkeit, die es auch bei niedrigen Temperaturen beibehält. Dadurch kann es bei der Herstellung von Kraftfahrzeugteilen effektiv Energie absorbieren und die Sicherheit der Insassen im Fahrzeug schützen. Seine Zug- und Biegefestigkeit erreicht 46 MPa bzw. 74 MPa und zeigt damit eine hohe mechanische Leistungsfähigkeit.

2. Ausgezeichnete Verarbeitbarkeit:

ABS-Materialien sind leicht zu verarbeiten und für die Massenproduktion geeignet. Sie haben eine ausgezeichnete Fließfähigkeit und lassen sich leicht verarbeiten, was eine präzise Nachbildung komplexer Formen und funktionaler Komponenten ermöglicht. Darüber hinaus können ABS-Materialien nachbearbeitet werden, z. B. durch Lackieren und Galvanisieren, um verschiedene Designanforderungen zu erfüllen.

3. Gute chemische Beständigkeit:

ABS verfügt über eine gute Beständigkeit gegen verschiedene Chemikalien, so dass es in speziellen Umgebungen chemischer Korrosion widerstehen kann. Aufgrund dieser Eigenschaft eignet es sich gut für die Herstellung von Bauteilen, die chemisch beständig sein müssen.

4. Ästhetische Flexibilität und einfaches Finishing:

ABS-Materialien haben eine glatte Oberfläche, die sich leicht lackieren und bedrucken lässt, so dass sie in verschiedenen Farben und Ausführungen geformt werden können, um den ästhetischen Anforderungen der Produkte gerecht zu werden. Der Oberflächenglanz kann bis zu 90% erreichen und verleiht den Produkten ein hervorragendes Aussehen.

5. Hitzebeständigkeit und Formbeständigkeit:

ABS-Materialien verfügen über eine ausgezeichnete Hitzebeständigkeit und behalten ihre Formstabilität in Umgebungen mit hohen Temperaturen bei. Dadurch können sie bei Produkten, die hohen Temperaturen und rauen Umgebungen ausgesetzt sind, eine zuverlässige Leistung erbringen.

6. Niedrige Kosten und hohe Produktivität:

ABS-Materialien sind billiger als andere technische Kunststoffe, so dass die Produktionskosten niedrig sind. Beim ABS-Spritzgießen können mit schnellen Spritzgussmaschinen viele Teile auf einmal hergestellt werden, so dass es schnell und effizient ist.

7. Wiederverwertbarkeit:

ABS ist ein umweltfreundliches Material, das recycelt werden kann, was dem aktuellen Ruf der verarbeitenden Industrie nach nachhaltiger Entwicklung entspricht und dazu beiträgt, Abfall und Ressourcenverbrauch zu reduzieren.

Was sind die Nachteile des ABS-Spritzgießens?

Das ABS-Spritzgießen hat seine Vor- und Nachteile. Hier sind einige der Nachteile und Einschränkungen des ABS-Spritzgießens:

1. Sprödigkeit und schlechte Ermüdungsbeständigkeit:

ABS-Materialien sind sehr spröde und können bei Stößen oder Druck leicht reißen oder brechen. Außerdem haben sie eine geringe Ermüdungsfestigkeit, wenn sie über einen längeren Zeitraum stark belastet oder immer wieder beansprucht werden.

2. Niedrige Wärmeverformung Temperatur:

ABS hat eine ziemlich niedrige Wärmeverformungstemperatur. Es kann weich oder biegsam werden, wenn es heiß wird, also ist es nicht für Hochtemperatursachen geeignet.

3. Empfindlich gegen Feuchtigkeit:

ABS ist feuchtigkeitsempfindlich und kann leicht Feuchtigkeit aufnehmen, wodurch es spröde werden oder sich verfärben kann.

4. Schwierig zu binden:

Aufgrund seiner geringen Oberflächenenergie lässt sich ABS nur schwer mit anderen Materialien wie Klebstoffen oder Beschichtungen verbinden.

5. Anfällig für Verformungen:

ABS-Teile neigen dazu, sich während des Formprozesses zu verziehen oder zu verformen, insbesondere wenn die Form schlecht konstruiert oder das Material nicht ausreichend getrocknet ist.

6. Begrenzte Chemikalien- und Lösungsmittelbeständigkeit:

ABS ist gegen bestimmte Chemikalien und Lösungsmittel (wie Säuren und Basen) nur begrenzt beständig, so dass es in rauen chemischen Umgebungen korrodieren oder sich auflösen kann.

7. Neigt zu Verfärbungen:

ABS-Materialien können vergilben oder sich verfärben, wenn sie längere Zeit UV-Licht oder Wärme ausgesetzt sind. Sie eignen sich daher nicht für den Einsatz im Freien, es sei denn, sie sind mit einer UV-Stabilisierung behandelt.

8. Entflammbarkeit:

Standard-ABS-Kunststoff ist nicht schwer entflammbar und kann beim Brennen viel Rauch freisetzen, so dass er nicht an Orten verwendet werden kann, an denen der Brandschutz wichtig ist.

9. Freisetzung von schädlichen Gasen:

Bei der Verarbeitung und dem Schweißen von ABS können giftige Gase freigesetzt werden, weshalb die Arbeiten aus Sicherheitsgründen in gut belüfteten Räumen durchgeführt werden sollten.

10. Lärm- und Vibrationsproblematik:

ABS-Teile können Geräusche und Vibrationen verursachen, wenn sie gestoßen oder gequetscht werden, daher sind sie nicht für Dinge geeignet, die leise sein müssen.

11. Höhere Kosten für komplexe Designs:

Da die Konstruktion von Formen und Werkzeugen kompliziert ist, können die Vorlaufkosten für die Herstellung von ABS-Teilen hoch sein, insbesondere bei komplizierten Designs, was die Produktionskosten in die Höhe treibt.

12. Eingeschränkte Rezyklierbarkeit:

ABS kann recycelt werden, aber seine komplexe Molekularstruktur und die Zusatzstoffe erschweren das Recycling.

Häufige Probleme und Lösungen beim ABS-Spritzgießen

Beim ABS-Spritzgießen können viele Dinge schief gehen. Hier sind einige häufige Probleme, ihre Ursachen und was Sie dagegen tun können.

1. Kurzer Schuss:

Kurzer Schuss bedeutet, dass sich die Form nicht vollständig füllt, so dass unvollständige Teile entstehen. Das liegt in der Regel daran, dass der Druck oder die Geschwindigkeit beim Einspritzen des Kunststoffs nicht ausreicht, das Material nicht zäh genug ist oder die Form schlecht konstruiert ist (z. B. bei sehr engen Anschnitten oder zu wenig Entlüftungsöffnungen). Um den Kurzschluss zu beheben, müssen Sie sicherstellen, dass der Druck und die Geschwindigkeit ausreichen, damit der Kunststoff vollständig durch die Form fließen kann. Außerdem muss die Form die richtige Temperatur haben, damit der Kunststoff beim Einspritzen nicht zu früh abkühlt und sich verfestigt, damit man ein gutes Teil erhält.

2. Verziehen oder Verformung:

Verziehen oder Verformung bedeutet, dass die Form eines Formteils nach dem Abkühlen völlig durcheinander gerät. Dies geschieht in der Regel, weil die Formkonstruktion schlecht ist, die Kühlung schlecht ist oder die Materialtemperatur schlecht ist. Um Verformungen zu beheben, müssen Sie sicherstellen, dass die Form gleichmäßig abkühlt, indem Sie das Kühlsystem richtig gestalten. Außerdem müssen Sie sicherstellen, dass die Materialtemperatur und die Einspritzgeschwindigkeit richtig sind, um Spannungen beim Formen zu verringern. Man kann auch Mittel verwenden, damit das Teil nicht an der Form klebt und sich nicht verzieht.

3. Dellen oder Lücken:

Dellen oder Hohlräume werden durch unzureichenden Materialfluss und falsche Anschnittpositionierung verursacht, was das Aussehen und die Festigkeit der Formteile beeinträchtigen kann. Die Optimierung von Design und Größe des Anschnitts kann einen guten Materialfluss gewährleisten und lokale Fließprobleme vermeiden. Auch die Anpassung der Werkzeugtemperatur, um sicherzustellen, dass das Material während des gesamten Einspritzvorgangs fließfähig bleibt, ist eine wichtige Strategie zur Lösung dieses Problems. Dieser umfassende Ansatz kann die Qualität und Zuverlässigkeit der Formteile wirksam verbessern.

4. Lufttaschen:

Lufteinschlüsse sind Blasen, die sich in Formteilen festsetzen und diese schwächen können. Sie entstehen, wenn die Form nicht genügend Entlüftungsöffnungen hat oder die Wände des Teils nicht gleich dick sind. Um dies zu beheben, fügen Sie Entlüftungsöffnungen an den höchsten Punkten der Form hinzu, damit die Luft besser entweichen kann. Gestalten Sie die Form außerdem so um, dass die Wände des Teils die gleiche Dicke haben. Auf diese Weise lassen sich Lufteinschlüsse vermeiden und bessere Teile herstellen.

5. Sprödigkeit oder Rissbildung:

Probleme mit der Sprödigkeit oder Rissbildung von ABS sind häufig auf eine falsche Materialauswahl, ungeeignete Verarbeitungsbedingungen und unzureichende Trocknung zurückzuführen. Um die Sprödigkeit wirksam zu verringern, sollten Sie zunächst ABS-Materialien auswählen, die für bestimmte Anwendungen geeignet sind. Optimieren Sie außerdem die Trocknungsbedingungen, um sicherzustellen, dass das Material vor dem Spritzgießen einen angemessenen Feuchtigkeitsgrad erreicht. Stellen Sie die Einspritztemperatur und die Kühlbedingungen richtig ein, um eine gute Fließfähigkeit des Materials zu gewährleisten und Rissbildung aufgrund zu hoher oder zu niedriger Temperaturen zu vermeiden.

6. Blinken:

Von Gratbildung spricht man, wenn zusätzliches Material aus der Form austritt, wo es nicht hingehört, so dass das Teil schlecht aussieht und nicht richtig funktioniert. Das liegt in der Regel daran, dass die Form nicht fest genug geschlossen ist oder dass etwas mit ihr nicht stimmt. Sie können dies beheben, indem Sie sicherstellen, dass die Form fest genug geschlossen ist, damit die beiden Hälften der Form zusammenpassen und der Kunststoff nicht herauskommt. Du kannst dies auch beheben, indem du die Form überprüfst, um sicherzugehen, dass sie nicht beschädigt ist, und sie reparierst, falls sie es ist. Auf diese Weise werden Ihre Teile gut und haben keine Grate.

7. Fließlinien:

Fließlinien sind wellenförmige Muster, die sich auf der Oberfläche von Gussteilen zeigen. Sie entstehen, wenn der Materialfluss uneinheitlich ist, was in der Regel durch niedrige Werkzeug- oder Materialtemperaturen und langsame Einspritzgeschwindigkeiten verursacht wird. Um Fließlinien zu beheben, können Sie die Temperatur des Werkzeugs und des Materials erhöhen und sicherstellen, dass Sie das Material mit der richtigen Geschwindigkeit und dem richtigen Druck einspritzen. Auf diese Weise kann das Material reibungslos durch die Form fließen, und Ihre Formteile sehen besser aus und funktionieren besser.

8. Delamination:

Von Delamination spricht man, wenn die Materialschichten nicht richtig aneinander haften, was zu Schwachstellen in den Teilen führt. Das passiert in der Regel, weil deine Rohstoffe schmutzig sind oder weil du Materialien mischst, die nicht zusammenpassen. Um eine Delaminierung zu verhindern, solltest du dein Material vor der Verwendung gut trocknen und deine Form sauber halten, damit du keine Rückstände vom letzten Mal bekommst, als du das Material darin verarbeitet hast. Du kannst auch dafür sorgen, dass deine Schichten besser zusammenhalten, indem du die richtige Menge an Material verwendest und das Material bei der Herstellung richtig behandelst. So werden deine Teile besser.

9. Auswurfschwierigkeiten:

Probleme beim Auswerfen liegen vor, wenn sich die Teile nach dem Gießen nicht reibungslos aus der Form lösen. Das liegt in der Regel daran, dass die Form schlecht konstruiert ist oder das Auswerfersystem nicht gut genug ist. Sie können dies beheben, indem Sie sicherstellen, dass die Form richtig konstruiert ist, damit die Teile richtig herauskommen und die Trennlinien an der richtigen Stelle sind. Man kann dies auch beheben, indem man die Temperatur des Materials und die Geschwindigkeit, mit der es in die Form gelangt, ändert. Man kann auch Mittel verwenden, die dafür sorgen, dass die Teile nicht an der Form kleben, so dass sie richtig herauskommen und man schneller mehr Teile herstellen kann.

10. Materialverschlechterung:

ABS-Materialien können sich zersetzen, wenn sie mit Chemikalien, Hitze oder UV-Licht in Kontakt kommen. Dies kann dazu führen, dass das Material nicht mehr so gut funktioniert und das Produkt nicht mehr so gut ist. Eine Möglichkeit, dies zu verhindern, besteht darin, ABS-Materialien zu verwenden, die so behandelt wurden, dass sie vor UV-Licht geschützt sind. Man kann auch verhindern, dass das Material zu heiß wird oder mit Chemikalien in Berührung kommt, und man kann Mittel verwenden, die das Herauslösen des Materials aus der Form erleichtern. Dadurch wird das Material länger halten und das Produkt besser funktionieren.

11. Schwierigkeiten beim Materialrecycling:

Wenn wir die falschen Materialien auswählen oder sie auf die falsche Art und Weise verarbeiten, entsteht Abfall, der schwer zu recyceln ist. Wenn wir jedoch die richtigen ABS-Materialien auswählen und sie auf die richtige Weise verarbeiten, können wir sie problemlos recyceln. Und wenn wir unsere Prozesse richtig einrichten, können wir weniger Abfall produzieren und effizienter arbeiten. Auf diese Weise können wir weiterhin Dinge herstellen und den Planeten gesund erhalten.

Welche Anwendungen gibt es beim ABS-Spritzgießen?

ABS-Spritzguss (Acrylnitril-Butadien-Styrol) wird in vielen Branchen eingesetzt, weil es vielseitig, langlebig und kostengünstig ist. Es ist ein unverzichtbares Material in der modernen Fertigung. Hier sind einige der wichtigsten Anwendungen von ABS-Kunststoff:

1. Automobilindustrie:

ABS-Kunststoff wird häufig zur Herstellung leichter Teile wie Armaturenbretter, Innenräume und Türverkleidungen verwendet. Diese Teile müssen robust sein und lange halten, aber sie müssen auch gut aussehen. ABS ist leicht und trägt dazu bei, dass Autos weniger Benzin verbrauchen, und es kann schwere Metallteile ersetzen.

2. Haushaltsgeräte:

Aufgrund seiner hohen Festigkeit und guten chemischen Beständigkeit wird ABS häufig für die Herstellung von Gehäusen von Haushaltsgeräten wie Staubsaugern, Kaffeemaschinen und Mikrowellen verwendet. Die niedrigen Produktionskosten und das effiziente Herstellungsverfahren machen Haushaltsgeräte auf dem Markt wettbewerbsfähiger.

3. Unterhaltungselektronik:

Im Bereich der Unterhaltungselektronik wird ABS-Kunststoff überall verwendet. Man findet es in Computergehäusen, Tastaturen, Druckern und allen möglichen anderen Teilen von elektronischen Geräten. Es eignet sich hervorragend für diese Dinge, weil es ein guter Isolator ist und Stöße aushält, ohne zu zerbrechen. Das bedeutet, dass es die wichtigen Teile im Inneren vor Beschädigungen schützt.

4. Medizinische Geräte:

Im medizinischen Bereich wird ABS-Kunststoff häufig zur Herstellung von Gegenständen verwendet, die gereinigt und sterilisiert werden müssen, z. B. Vernebler und Teile für medizinische Geräte. ABS eignet sich gut für medizinische Geräte, weil es sich nicht verändert, wenn es mit Chemikalien in Berührung kommt, es ist glatt und lässt sich leicht reinigen. Das ist in medizinischen Bereichen wichtig, weil es die Sicherheit und Zuverlässigkeit medizinischer Geräte erhöht.

5. Konstruktion und Bau:

Aufgrund seiner hervorragenden chemischen und physikalischen Beständigkeit wird ABS-Kunststoff häufig für die Herstellung von Rohren und Formstücken verwendet. Ob in privaten oder kommerziellen Sanitärsystemen, die Zähigkeit und Haltbarkeit von ABS machen es zu einer guten Wahl.

6. Spielzeug und Spiele:

Viele Spielzeuge, wie z. B. LEGO-Steine und verschiedene Plastikspiele, werden aus ABS-Material hergestellt. ABS eignet sich hervorragend für Spielzeug, weil es zu komplexen Formen geformt werden kann und trotzdem stabil ist. Das macht Spielzeug sicher und langlebig, weshalb ABS für Kinderspielzeug so beliebt ist.

7. Prototyping:

ABS ist eine beliebte Wahl für das Rapid Prototyping, da es leicht zu verarbeiten ist und sich hervorragend formen lässt. Es kann komplexe Formen herstellen und ist kostengünstig, was für Design und Entwicklung von Vorteil ist.

8. Industriemaschinenteile:

ABS-Platten, Abdeckungen und Schutzvorrichtungen werden in der Industrie häufig verwendet. ABS-Kunststoff ist widerstandsfähig und pflegeleicht und daher ein wichtiger Bestandteil von Industrieausrüstungen, die unter harten Bedingungen bestehen müssen.

How Do You Manage Injection Molding Undercuts Using Side-Actions, Lifters, and Collapsible Cores?

Key Takeaways – Undercuts prevent direct part ejection and require auxiliary mechanisms like side-actions, lifters, or collapsible cores. – Side-actions are best for external features, while lifters and collapsible cores

Metal-to-Plastic Conversion: How to Reduce Weight and Cost in Industrial Parts

Key Takeaways – Weight Reduction: Converting metal to plastic typically reduces part weight by 30% to 50% due to the lower specific gravity of polymers. – Cost Efficiency: While polymer

Overmolding vs. Insert Molding: Which Process Best Enhances Grip and Function?

Key Takeaways – Process Distinction: Insert molding encapsulates pre-fabricated parts (often metal) within plastic, while overmolding typically layers a soft polymer (TPE) over a rigid plastic substrate. – Bonding Criticality:

Angebotene Optimierungslösungen Kostenlos

- Bereitstellung von Design-Feedback und Optimierungslösungen

- Optimieren Sie die Struktur und reduzieren Sie die Formkosten

- Sprechen Sie direkt mit Ingenieuren unter vier Augen