Das Spritzgießen ist ein Fertigungsverfahren, bei dem Teile aus thermoplastischen und duroplastischen Polymeren hergestellt werden. Spritzgießen wird zur Herstellung einer Vielzahl von Produkten verwendet, darunter medizinische Geräte, Automobilteile und Konsumgüter.

Zur Herstellung hochwertiger Teile mit dem Spritzgießen Prozesses ist es wichtig, die Grundlagen der Tragwerksplanung zu verstehen. In diesem Leitfaden werden wir die Grundsätze der Tragwerksplanung erörtern und erläutern, wie sie sich auf Kunststoff-Spritzgussteile.

Kunststoffe sind zusammen mit Stahl, Zement und Holz als die vier wichtigsten technischen Werkstoffe bekannt. Mit dem Fortschritt von Wissenschaft und Technik hat sich die Anwendung von Kunststoffen immer weiter ausgedehnt. Ingenieure und Techniker, die in der mechanischen Konstruktion tätig sind, sollten einige Kenntnisse über die Konstruktion von Kunststoffteilen haben.

Dieser Blog fasst einige Punkte der strukturellen Gestaltung von Kunststoffteilen für die Spritzgießen Zyklus, der für die Gestaltung verwandter Produkte nützlich sein kann.

Angemessene Wandstärke

Aus der Sicht der Spritzgießen Qualität, Das in die Form eingespritzte Material aus der Spritzgießen Maschine wird von einer geschmolzenen Flüssigkeit zu einem Feststoff abgekühlt. Die Wandstärke von Kunststoffteilen ist zu groß und führt leicht zu Defekten wie Vertiefungen und Schrumpfung beim Gießen; ist sie zu klein, führt dies zu Schwierigkeiten bei der Zuführung von Klebstoff, lässt sich der Hohlraum nicht so leicht füllen und verursacht Materialmangel.

Wanddicke von Kunststoffteilen sollte so einheitlich wie möglich sein, kann die Form der sanften Übergang, kann auch die Struktur der lokalen Aushöhlung, so dass die Wanddicke wird einheitlich, um zu vermeiden, Verziehen Verformung und andere Mängel in den Formgebungsprozess.

Ausführung der Wandstärke

Die Größe der Wandstärke hängt von der äußeren Kraft ab, der das Produkt standhalten muss, davon, ob es als Träger für andere Teile verwendet wird, von der Anzahl der Säulenpositionen, von der Anzahl der vorstehenden Teile und vom gewählten Kunststoffmaterial.

Im Allgemeinen sollte die Wandstärke von thermoplastischen Kunststoffen auf 4 mm ausgelegt sein. Aus wirtschaftlicher Sicht erhöhen zu dicke Produkte nicht nur die Materialkosten, sondern verlängern auch den Produktionszyklus "Kühlzeit, erhöhen die Produktionskosten.

Aus Sicht des Produktdesigns erhöht ein dickeres Produkt die Möglichkeit von Hohlräumen und Porosität, was die Steifigkeit und Festigkeit des Produkts stark verringert.

Die ideale Wanddickenverteilung ist zweifellos eine gleichmäßige Dicke an allen Stellen des Schnittes, aber Abweichungen in der Wanddicke zur Erfüllung der funktionalen Anforderungen sind immer unvermeidlich.

In diesem Fall sollte der Übergang von dickem zu dünnem Gummi so sanft wie möglich sein. Ein zu abrupter Übergang der Wanddicke kann aufgrund unterschiedlicher Abkühlungsraten und Turbulenzen zu Dimensionsinstabilität und Oberflächenproblemen führen.

Für Thermoplaste im Allgemeinen, wenn die Schrumpfung Faktor (ist unter 0,01mm/mm, das Produkt kann die Dicke ändern, bis zu; aber wenn die Schrumpfung Rate höher ist als 0,01mm/mm, das Produkt Wanddicke ändern sollte nicht überschreiten).

Bei Duroplasten im Allgemeinen führt eine zu geringe Produktdicke häufig zu einer Überhitzung des Produkts während des Betriebs, was zu Ausschuss führt. Darüber hinaus neigen fasergefüllte Duroplaste dazu, den unzureichenden Füllstoff an einer zu dünnen Stelle zu haben.

Einige leicht fließfähige duroplastische Kunststoffe wie Epoxidharz können jedoch bis zu 0,25 mm dünn sein, wenn die Dicke gleichmäßig ist.

Außerdem sollten bei der Produktionsmethode des Vulkanisierens die Angüsse und Teile so gestaltet sein, dass der Kunststoff von der Stelle des dicken Gummis zur Stelle des dünnen Gummis fließt.

Dies ermöglicht einen angemessenen Druck in der Kavität, um die Schrumpfung in den dickeren Bereichen zu reduzieren und eine unvollständige Füllung der Kavität zu vermeiden.

Ebenheitsrichtlinien

Bei den meisten Heißschmelzverfahren, einschließlich der Extrusion und des Vulkanisierens, ist eine gleichmäßige Wandstärke sehr wichtig.

Dickere Leime kühlen langsamer ab als dünne Leime in ihrer Nähe, und nach dem Erstarren des Anschnitts entstehen auf der Oberfläche der Fuge Schrumpfungsspuren.

Dies kann zu Schrumpfungsspuren, thermischen Spannungen, Verformungen der Biegung und unterschiedlichen Farben oder Transparenz führen.

Ist ein allmählicher Übergang von dickem zu dünnem Leim unvermeidlich, sollte die Konstruktion so allmählich wie möglich und innerhalb eines Wanddickenverhältnisses von 3:1 erfolgen. Das folgende Diagramm kann als Referenz verwendet werden.

Leitlinien für Ecken

Die gleiche Regel der gleichmäßigen Wanddicke ist in den Ecken erforderlich, um ungleichmäßige Abkühlzeiten zu vermeiden. Längere Abkühlzeiten führen zu einer Schrumpfung, die eine Verformung und Biegung des Teils zur Folge hat.

Darüber hinaus führen stark abgerundete Ecken oft zu Defekten und Spannungskonzentrationen im Teil, und scharfe Ecken verursachen oft unerwünschte Materialanhäufungen nach dem Beschichtungsprozess.

Bereiche mit konzentrierter Spannung können bei Belastung oder Aufprall brechen. Größere abgerundete Ecken bieten eine Lösung für diesen Nachteil. Sie verringern nicht nur den Faktor der Spannungskonzentration, sondern ermöglichen auch einen gleichmäßigeren Kunststofffluss und eine leichtere Entformung des fertigen Teils.

Die Richtlinien für die Eckauslegung gelten auch für die Einspannposition des auskragenden Trägers. Da diese Befestigungsmethode erforderlich ist, um den Kragarm eingebettet biegen, die Gestaltung der Ecke Position zeigt, dass, wenn die Ecke Bogen Position R zu klein ist, um seine Stress-Konzentration Faktor (Stress Concentration Factor) führen zu groß ist, also das Produkt Biegen, wenn leicht zu brechen, Bogen Position R zu groß ist, dann leicht zu erscheinen Schrumpfung Trennlinien und hohl.

Daher sind die Bogenposition und die Wandstärke ein bestimmtes Verhältnis. Im Allgemeinen liegt der Idealwert zwischen bis bei.

Begrenzung der Wandstärke

Verschiedene Kunststoffe haben eine unterschiedliche Fließfähigkeit. Ist der Kleber zu dick, schrumpft er, ist er zu dünn, fließt der Kunststoff nicht gut durch. Hier sind einige empfohlene Klebstoffstärken als Referenz.

Auslegung der Klebstoffdicke für duroplastische Kunststoffe

Die meisten dickeren Konstruktionen können durch die Verwendung von Verstärkungen und die Änderung der Querschnittsform vermieden werden.

Neben der Senkung der Material- und damit der Produktionskosten behält das eliminierte Design eine ähnliche Steifigkeit, Festigkeit und Funktionalität wie das ursprüngliche Design.

Bemessungspunkte für Wandstärken verschiedener Materialien

ABS

a) Wanddicke

Die Wandstärke ist die erste Überlegung bei der Produktgestaltung und liegt im Allgemeinen im Bereich von 1,5 mm (0,06 in) bis 4,5 mm (0,18 in) für Spritzgießen.

Wandstärken, die kleiner als dieser Bereich sind, werden für kurze Kunststoffprozesse und kleine Teile verwendet. Typische Wandstärken liegen bei etwa 2,5 mm (0,1 Zoll). Im Allgemeinen gilt: Je größer das Teil, desto dicker die Wandstärke, was die Festigkeit des Teils und die Kunststofffüllung erhöht.

Wandstärken im Bereich von 3,8 mm (0,15 Zoll) bis 6,4 mm (0,25 Zoll) sind mit Strukturschaumstoffen erhältlich.

b) Abgerundete Ecken

Der empfohlene Mindestradius für die Verrundung beträgt 25% der Kunststoffdicke, wobei ein Radius von 60% der Kunststoffdicke am besten geeignet ist; eine geringfügige Vergrößerung des Radius kann die Belastung erheblich verringern.

PC

a) Wandstärke

Die Wanddicke wird weitgehend durch Belastungsanforderungen, Eigenspannungen, Geometrie, äußere Form, plastisches Fließen, Einspritzbarkeit und Wirtschaftlichkeit bestimmt.

Die empfohlene maximale Wandstärke für einen PC beträgt 9,5 mm (0,375 in). Um gute Ergebnisse zu erzielen, sollte die Wandstärke nicht mehr als 3,1 mm (0,125 in) betragen. Rippen und einige Verstärkungsstrukturen können das gleiche Ergebnis liefern, wenn eine größere Wandstärke zur Erhöhung der Festigkeit erforderlich ist.

Die Mindestwandstärke für die meisten PC-Anwendungen beträgt etwa 0,75 mm, wobei dünnere Bereiche von der Geometrie und Größe des Teils abhängen. Kurze Kunststoffprozesse sind bis zu einer Wandstärke von 0,3 mm möglich.

Der Übergang von dickeren zu dünneren Wandstärken ist so fließend wie möglich. In allen Fällen tritt der Kunststoff an der dicksten Stelle in den Hohlraum ein, um Schrumpfung und innere Spannungen zu vermeiden.

Eine gleichmäßige Wandstärke ist sehr wichtig. Es ist auch wichtig, diese Anforderung unabhängig von der Ecke der Ebene zu erreichen, um das Problem der Verformung nach dem Gießen zu reduzieren.

LCP

a) Wandstärke

Aufgrund der hohen Fließfähigkeit von Flüssigkristall-Copolymeren unter hoher Scherung ist die Wandstärke dünner als bei anderen Kunststoffen. Die dünnste Wandstärke kann 0,4 mm betragen, und die allgemeine Wandstärke liegt bei etwa 1,5 mm.

PS

a) Wandstärke

Die allgemeine Konstruktionsdicke des Gummis sollte 4 mm nicht überschreiten, eine zu große Dicke führt zu einem längeren Produktionszyklus. Es ist eine längere Abkühlzeit erforderlich, und der Kunststoff schrumpft mit einem Hohlraumphänomen und verringert die physikalischen Eigenschaften des Teils.

Eine gleichmäßige Wanddicke ist für Konstruktionszwecke ideal, aber wenn eine Dickenveränderung erforderlich ist, sollte die Spannungskonzentration in der Übergangszone beseitigt werden. Wenn die Schwindungsrate niedriger ist, kann die Wanddicke geändert werden. Liegt die Schwindungsrate darüber, sollte nur die Änderung erfolgen.

b) Abgerundete Ecken

Eine Spritzgussteil muss ohne Beschädigung oder zu viel Widerstand aus der Form kommen. Um diese Probleme zu vermeiden, die Wände des Teils von der Trennlinie (Zeichnung). Die Gestaltung des rechten Winkels ist zu vermeiden.

Rechtwinklige Ecken sind wie ein Knotenpunkt und können zu Spannungskonzentrationen führen, die die Schlagfestigkeit verringern. Der Radius abgerundeter Ecken sollte 25% bis 75% der Wanddicke betragen, im Allgemeinen wird ein Radius von 50% empfohlen.

PA

a) Wandstärke

Kunststoffteile aus Nylon sollten mit der für die Struktur erforderlichen Mindestdicke konstruiert werden. Diese Dicke ermöglicht eine möglichst wirtschaftliche Verwendung des Materials. Die Wandstärken sollten so gleichmäßig wie möglich sein, um Verformungen nach dem Gießen zu vermeiden. Wenn die Wandstärke von dickem zu dünnem Kunststoff übergeht, ist ein allmählicher Ausdünnungsprozess erforderlich.

b) Abgerundete Ecken

Der empfohlene Abrundungs-R-Wert beträgt mindestens 0,5 mm (0,02 in), was im Allgemeinen akzeptabel ist, aber versuchen Sie, einen größeren R-Wert zu verwenden, wenn möglich. Da der Wert des Spannungskonzentrationsfaktors aufgrund der Erhöhung des R/T-Verhältnisses um 50% abnimmt, liegt der beste Abrundungswinkel zwischen R/T.

PSU

a) Wandstärke

Die Mindestwandstärke sollte 2,3 mm (0.09in) für große und lange Fließstrecken betragen. Kleinere Teile können eine Mindestwandstärke von 0,8 mm haben und die Fließstrecke sollte 76,2 mm nicht überschreiten.

PBT

a) Wandstärke

Die Beibehaltung einer gleichmäßigen Wandstärke ist ein Faktor für die Kosten des Produkts. Die dünne Wandstärke hängt von den Eigenschaften des jeweiligen Kunststoffs ab. Es ist ratsam, die Fließlängenbeschränkungen des verwendeten Kunststoffs zu kennen, bevor die Wanddicke festgelegt wird.

Die Belastungsanforderungen bestimmen häufig die Wanddicke, während andere Faktoren wie Eigenspannungen, Teilegeometrie, Inhomogenitäten und Form eine Rolle spielen. Typische Wandstärken reichen von 0,76 mm bis 3,2 mm bis 0,125 Zoll).

Die Wanddicke muss gleichmäßig sein, und wenn es einen dicken oder dünnen Gummibereich gibt, ist der Übergang vom dicken Bereich zum dünnen Bereich allmählich mit einem Konusstabverhältnis von 3:1.

b) Abgerundete Ecken

Das häufigste Phänomen der Beschädigung von Teilen wird durch scharfe Ecken verursacht, die Erhöhung der abgerundeten Ecken ist eine der Methoden zur Stärkung der Struktur von Kunststoffteilen. Wenn die Spannung um 5% (von 3 auf 3) reduziert wird, dann erhöht sich das Verhältnis von abgerundeten Ecken zur Wandstärke von bis. Dies ist die empfohlene optimale Leistung.

Säule ( Chef )

Grundlegende Gestaltungsrichtlinien für Chefs

Vorsprünge sind so konzipiert, dass sie aus der Wandstärke des Gummis herausragen, um Produkte zu montieren, Objekte zu trennen und andere Teile zu stützen. Hohle Säulen können zum Einsetzen von Teilen, Festziehen von Schrauben usw. verwendet werden. Diese Anwendungen müssen stark genug sein, um Druck auszuhalten, ohne zu brechen.

Streben sollten nicht allein verwendet werden, sondern möglichst an der Außenwand befestigt oder mit einer Verstärkung verwendet werden, um die Strebe zu verstärken und einen reibungslosen Klebstofffluss zu ermöglichen.

Außerdem sollte die Höhe der Säule das Zweieinhalbfache des Durchmessers der Säule nicht überschreiten, da eine zu hohe Säule zu Lufteinschlüssen führen kann, wenn Kunststoffteile formen.

Neben der Verwendung von Bewehrungsstäben werden häufig auch dreieckige Bewehrungsplatten zur Verstärkung der Stütze verwendet, insbesondere bei Stützen, die von der Außenwand entfernt sind.

Eine qualitativ hochwertige Kombination aus Schraube und Säule hängt von den mechanischen Eigenschaften der Schraube und der Gestaltung des Säulenlochs ab.

Daher ist es aus montagetechnischer Sicht notwendig, die Dicke des Gummis teilweise zu erhöhen. Dies kann jedoch zu unerwünschten Effekten wie der Bildung von Lunkerstellen, Einfallstellen, Hohlräumen oder erhöhten inneren Spannungen führen.

Aus diesem Grund sollte die Lage der Einführungs- und Perforationslöcher der Säule in einem gewissen Abstand zur Außenwand des Produkts gehalten werden. Letzteres erhöht nicht nur die Festigkeit der Strebe, um größeren Torsions- und Biegekräften standzuhalten, sondern trägt auch dazu bei, den Leim zu füllen und Verbrennungen durch Lufteinschlüsse zu verringern.

Aus demselben Grund sollten auch von der Außenwand entfernte Pfeiler mit dreieckigen Verstärkungsblöcken ergänzt werden, die besonders bei dünnwandigen Pfeilern zur Verbesserung des Leimflusses nützlich sind.

Gestaltungspunkte für verschiedene Materialsäulen

ABS

Im Allgemeinen reicht es aus, eine Strebe mit einem Außendurchmesser zu haben, der doppelt so groß ist wie der Innendurchmesser. Dies führt manchmal dazu, dass die Wandstärke der Säule der Dicke des Klebstoffs entspricht oder diese übersteigt, was das Materialgewicht erhöht und zu Schwindungsmustern und hohen Formspannungen an der Oberfläche führt.

Streng genommen sollte die Dicke der Strebe 50-70% der Dicke des Klebstoffs betragen. Wird diese Konstruktion verwendet, bietet die Strebe keine ausreichende Festigkeit, aber die Oberflächenschrumpfung wird verbessert.

Zur Verstärkung der Säule stehen abgeschrägte Knochen zur Verfügung, die von der kleinsten Abmessung bis zu 90% der Säulenhöhe verlängert werden können. Befindet sich die Säule in der Nähe der Seitenwand, kann eine Rippe verwendet werden, um die Seitenwand und die Säule miteinander zu verbinden und die Säule zu stützen.

PBT

Säulen werden in den meisten Fällen für die Montage von Mechanismen wie Einschraub-, Einpress- und Einlassmontage verwendet, bei denen der Außendurchmesser der Säule doppelt so groß ist wie der Innendurchmesser der Bohrung und somit stark genug.

Das Säulendesign basiert auf dem Konzept des Rippendesigns. Ein zu dicker Schnitt führt zu einer äußeren Schrumpfung des Teils und einem inneren Vakuum. Wenn die Säule neben der Seitenwand positioniert wird, kann die Rippe zur Verbindung verwendet werden, und die Innenbohrung kann bis zum Maximum vergrößert werden.

PC

Säulen werden meist für den Zusammenbau von Produkten verwendet, aber manchmal dienen sie auch dazu, andere Objekte zu stützen oder Objekte zu trennen. Sogar einige sehr kleine Säulen werden schließlich thermisch aufgelöst und zur Fixierung von Innenteilen verwendet.

Die seitlichen Säulen müssen mit einigen Rippen verzahnt werden, um die Festigkeit der Säule zu erhöhen.

PS

Säulen werden in der Regel zum Einschlagen von Teilen, zum Aufnehmen von Schrauben, für Führungsstifte, zum Gewindeschneiden oder für feste Passungen verwendet.

Vermeiden Sie nach Möglichkeit eine separate Strebe ohne jegliche Unterstützung. Es sollten einige Rippen zur Verstärkung hinzugefügt werden. Wenn die Säule nicht weit von der Seitenwand entfernt ist, sollten Rippen verwendet werden, um die Säule mit der Seite zu verbinden.

PSU

Die Säule dient dazu, zwei Teile zu verbinden. Der Außendurchmesser sollte das Doppelte des inneren Bohrungsdurchmessers betragen und die Höhe sollte das Doppelte des Außendurchmessers nicht überschreiten.

Konstruktionsprinzipien der Bewehrungsstruktur

Das Anbringen von Verstärkungen an Kunststoffteilen kann die Festigkeit und Steifigkeit von Kunststoffteilen verbessern und das Verziehen und die Verformung von Kunststoffteilen verhindern. Durch die Wahl der richtigen Position der Verstärkung kann das Fließen der Kunststoffschmelze verbessert werden.

Die Größe der Bewehrung richtet sich im Allgemeinen nach den folgenden Grundsätzen:

1. die Wandstärke der Verstärkung ist in der Regel 0,4 mal die Dicke des Hauptkörpers t, das Maximum nicht mehr als 0,6 mal;

2. der Abstand zwischen den Stäben ist größer als 4 t, und die Höhe der Stäbe ist weniger als 3 t;

3. die Bewehrung der Schraubensäule liegt mindestens 1,0 mm unter der Oberfläche der Säule;

4. die Bewehrungsstäbe sollten mindestens 1,0 mm unter der Oberfläche des Teils oder der Trennfläche liegen.

Mehrere Bewehrungsstäbe kreuzen sich, achten Sie auf die Kreuzung der lokalen Materialanhäufung, die durch das Problem verursacht wird

Die Verbesserungsmethode ist:

1. Versatz der Bewehrung;

2. Entwerfen Sie die Kreuzung von Bewehrungsstäben als Hohlkörper.

Bei schlanken Bewehrungen, wie z. B. Kraft, sollte versucht werden, sie spannungsbeständig zu machen, um übermäßigen Druck zu vermeiden.

Da das Kunststoffmaterial einen sehr niedrigen Elastizitätsmodul hat, kann es leicht zu Instabilitätsproblemen kommen. Dies widerspricht dem Prinzip des Vorzugsdrucks, das wir bei der Konstruktion von Metallgussstücken anwenden, und erfordert besondere Aufmerksamkeit.

Vermeiden Sie Spannungskonzentrationen

Bei der konstruktiven Gestaltung von Kunststoffteilen sollte besonders darauf geachtet werden, dass keine scharfen Ecken entstehen. Der Übergang der Geometrie an den Ecken ist nicht kontinuierlich, und hier können Spannungskonzentrationen auftreten, die zu Rissen führen können.

Die Festigkeit von Kunststoffen ist in der Regel sehr gering, so dass Spannungskonzentrationen eher zu Schäden führen können. Die wichtigste Maßnahme zur Vermeidung von Spannungskonzentrationen besteht darin, die strukturelle Form der scharfen Ecken des Bauteils zu verbessern. Zum Beispiel durch das Hinzufügen von Fasen und abgerundeten Ecken oder durch das Ersetzen durch sanft abfallende Übergänge an scharfen Ecken.

Wenn Fasen und Abrundungen aufgrund der Funktion des Bauteils nicht direkt hinzugefügt werden können, kann die Spannungskonzentration reduziert werden, indem die lokale strukturelle Festigkeit an den scharfen Ecken verringert und die abgerundeten Ecken nach innen ausgehöhlt werden, wobei das in Abbildung 1 dargestellte verbesserte Konstruktionsschema der Linearführung zugrunde gelegt wird.

Die Gewindeform von Kunststofffäden sollte vorzugsweise rund und trapezförmig sein, wobei Dreiecke und Rechtecke vermieden werden sollten, um die Spaltwirkung zu verringern und die Tragfähigkeit der Fäden zu verbessern.

Entwurf einer geeigneten Formschräge

Die Formzugneigung, auch Entformungsneigung genannt, ist ein Winkel, der in der Entformungsrichtung eingestellt wird, um zu verhindern, dass die Kunststoffteile aufgrund der Kühlschrumpfung während der Entformung an der Form kleben und reiben und dadurch Schäden und Verformungen verursachen.

Spritzgegossene Produkte sind in der Regel mit einem schrägen Winkel an der Innen- und Außenseite des Randes versehen, damit sich das Produkt leicht aus der Form lösen lässt.

Wenn das Produkt eine vertikale Außenwand hat und in der gleichen Richtung wie die Formöffnung liegt, erfordert die Form eine große Öffnungskraft, nachdem der Kunststoff geformt wurde, und es kann schwierig sein, das Produkt aus der Form zu lösen, wenn die Form geöffnet wird.

Wenn das Produkt mit einem Austrittswinkel geformt wurde und alle Formteile, die mit dem Produkt in Berührung kommen, während des Prozesses hochglanzpoliert werden, ist die Entnahme des Produkts aus der Form ein Kinderspiel.

Daher ist die Berücksichtigung des Austrittswinkels bei der Produktgestaltung unerlässlich.

Die Bestimmung der Matrizenneigung folgt im Allgemeinen 3 Prinzipien

1. Der Ziehwinkel der Form wird im Allgemeinen als ganze Zahl angegeben, z. B. 0,5°, 1°, 1,5° usw. (außer bei Matte und Nibble);

2. Das Aussehen der Kunststoffteile, um die Form Winkel ist größer als der Winkel der inneren Wand, die förderlich für das Abformen der Form ist;

3. Nehmen Sie einen größeren Winkel, ohne das Aussehen der Form zu beeinträchtigen. Bestimmte Materialien, wie PP, PE, etc. können gezwungen werden, um die Form zu lösen, die gezwungene Freigabe Menge in der Regel nicht mehr als 5% der maximalen Querschnittsfläche des Kerns.

Größe der Matrizenneigung

Für die Größe des Austrittswinkels gibt es keinen bestimmten Richtwert, sie wird meist durch Erfahrung und die Tiefe des Produkts bestimmt. Darüber hinaus werden auch das Formgebungsverfahren, die Wandstärke und die Wahl des Kunststoffs berücksichtigt.

Im Allgemeinen kann bei hochglanzpolierten Außenwänden ein Austrittswinkel von 1/8 Grad oder 1/4 Grad verwendet werden. Produkte mit tiefen oder gewebten Mustern erfordern eine entsprechende Vergrößerung des Austrittswinkels, in der Regel um 1 Grad pro 0,025 mm Webart.

Die Tabelle, die den Zusammenhang zwischen dem Austrittswinkel und dem Einzelkantenabstand sowie der Kantentiefe zeigt, kann als Referenz verwendet werden.

Wenn das Produkt lange und tiefe Rippen und kleine Austrittswinkel erfordert, muss die Konstruktion des Auswerferstifts besonders behandelt werden, siehe Konstruktion des Auswerferstifts für tiefe und lange Verstärkung.

Bemessungspunkte der Schräglage des Formzuges für verschiedene Materialien

ABS

Im Allgemeinen ist die Anwendung von 90° bis 1° ausreichend. Manchmal kann der Austrittswinkel nahe Null sein, weil das Poliermuster in der gleichen Richtung wie das Austrittsmuster liegt.

Bei gemusterten Seiten addieren Sie 1° zum Austrittswinkel für jeweils 0,025 mm (0,001 in) Tiefe. Der korrekte Austrittswinkel kann beim Ätzlieferanten erfragt werden.

LCP

Aufgrund des hohen Moduls und der geringen Duktilität von Flüssigkristall-Copolymeren sollte das umgekehrte Knicken bei der Konstruktion vermieden werden.

An allen Rippen, Wandkanten, Pfeilern usw. sollte oberhalb der überstehenden Leimschicht ein Mindestaustrittswinkel vorgesehen werden.

Wenn die Wandkante tief ist oder keine polierte Oberfläche oder ein geätztes Muster aufweist, sind zusätzliche Angaben erforderlich.

PBT

Wenn das Teil eine gute Oberflächenbeschaffenheit hat, ist ein Mindestauslösewinkel von 1/2° erforderlich.

Geätzte Oberflächen erfordern einen zusätzlichen Auslösewinkel von 1° pro 0,03 mm (0,001 in) Tiefe.

PC

Der Auslösewinkel muss auf jeder Seite oder jedem Vorsprung des Teils vorhanden sein, einschließlich der oberen und unteren geformten Bereiche.

Im Allgemeinen ist eine glänzende Oberfläche von 2° bis 2° ausreichend, geätzte Oberflächen erfordern jedoch einen zusätzlichen Ablösewinkel von 1° für jede 0,25 mm Tiefe.

PET

Die Rippen der Kunststoff-Produkte, pillaridewallss, Läufer Wände, etc., wie seine Freigabe Winkel erreichen kann 1 ° ist ausreichend.

PS

Der PS-Entformungswinkel ist extrem fein, und ein Entformungswinkel von 1° ist die Standardmethode; ein zu kleiner Entformungswinkel erschwert die Entformung des Teils aus dem Formhohlraum.

In jedem Fall ist ein beliebiger Auslösewinkel besser als gar kein Winkel. Wenn das Teil geätzt ist, z. B. die Tiefe des Ledermusters, addieren Sie 1° zum Auslösewinkel für jeweils 0,025 mm Tiefe.

Betrachtung der strukturellen Gestaltung von Kunststoffteilen aus dem Blickwinkel der Werkzeugstruktur

1. Bei der Gestaltung der Struktur von Kunststoffteilen sollten zu viele komplexe Strukturen vermieden werden.

Die Prozessausrüstung für die Spritzgussproduktion ist die Form, und die Form ist ein Spiegelbild der Form des Produkts. Spritzgussteil.

Aufgrund der komplexen Struktur von Kunststoffteilen muss die Form kompliziert aufgebaut sein, und selbst die Struktur, die nicht realisiert werden kann, sollte bei der Gestaltung der Kunststoffteile in vollem Umfang berücksichtigt werden, und es sollte angestrebt werden die Spritzgussform herstellen Struktur so einfach wie möglich unter der Prämisse der Gewährleistung des Aussehens und der Funktion, um Zeit und Kosten zu sparen und kann die Produktqualität zu verbessern.

Zum Beispiel gibt es viele seitliche Nuten und seitliche Löcher auf den Kunststoffteilen, die verhindern, dass die Produkte aus der Form in der Ausstoßrichtung, so dass in der Regel sollten wir die Struktur der Kern-Extraktion und schrägen oben.

Wenn die Aussparungen und seitlichen Löcher so gestaltet sind, dass sie mit der Ausstoßrichtung übereinstimmen oder die Struktur berühren, wird die Formstruktur unter der Prämisse, die Funktion zu erfüllen und das Aussehen zu gewährleisten, erheblich vereinfacht. Daher sollten zu viele komplizierte Strukturen bei der Gestaltung der Struktur von Kunststoffteilen vermieden werden.

2. Bei der Gestaltung von Kunststoffteilen sollte eine interne Schneidestruktur vermieden werden.

Kunststoffteile mit internen Schnitt Struktur kann nicht direkt aus dem i Schimmel, was in der Form kann nicht entworfen werden oder müssen die Form Kern, versteckte Struktur, oder wird von der Form getrennt werden, aber dies erhöht die Komplexität der FormenbauDadurch wird die Zuverlässigkeit der Form verringert, die Wahrscheinlichkeit von Ausschuss steigt und die Herstellungskosten erhöhen sich. Daher sollte die interne Schneidstruktur bei der strukturellen Gestaltung so weit wie möglich vermieden werden.

3. Die Konstruktion von Kunststoffteilen muss manchmal aufgrund des Aussehens oder der Montageanforderungen seitlich ausweichen.

Dies erfordert, dass der Entwurf die Struktur der Form und die Auswirkungen der Formstruktur auf das Produkt selbst vollständig berücksichtigt.

a) Das Problem des schrägen Oberteils und Schiebers: Slanting oben und Schieber, in der Richtung der Form Trennung und senkrecht zur Richtung der Form Trennung, haben Bewegung. Schräg oben und Linie Bit in der Richtung senkrecht zur Trennung sterben kann nicht über ein Gummi-Bit blockiert die Bewegung, um genügend Platz für die Bewegung haben.

b) Behandlung der vertikalen Oberfläche: das Aussehen einiger Kunststoffteile erfordert, dass es keine Neigung geben kann, um sicherzustellen, dass die Seitenwand vertikal ist, ist es notwendig, den Schieber oder die schräge Spitze an der vertikalen Oberfläche zu entwerfen.

Go Schieberegler mit Verdrahtung, um zu vermeiden, Verdrahtung offensichtlich, in der Regel, legen Sie die Verdrahtung an der Kreuzung von Gesicht und Gesicht, Kunststoffteile Design müssen die besonderen Merkmale dieser Stelle zu berücksichtigen.

Konstruktion unter Berücksichtigung der nichtisotropen Eigenschaften von Kunststoffen

Manchmal sind Kunststoffe nicht isotrop wie Metalle, und in solchen Fällen sollte die Richtung in die gleiche Richtung gehen, um die Unzulänglichkeiten zu vermeiden.

Bei einigen Kunststoffen mit Verstärkungsmaterialien sollte die Fließrichtung des Klebstoffs beispielsweise mit der Richtung übereinstimmen, in der das Bauteil eine größere Last trägt, da die Richtung der Achse der mit dem geschmolzenen Kunststoff fließenden Verstärkungsfasern mit der Richtung des Materialflusses übereinstimmt.

Eine balkenartige Struktur mit Verstärkung, die aus Kunststoff mit Verstärkungsfasern besteht, hat ihre Haupttragrichtung in der Längsrichtung der Verstärkung, so dass die korrekte Richtung der Leimzufuhr ebenfalls in der Längsrichtung liegen sollte.

Wenn das Bauteil an mehreren Stellen geklebt wird, sollte die Kraftrichtung nicht parallel zur Fusionslinie verlaufen. An der Stelle, an der zwei oder mehr Klebstoffströme zusammentreffen, sinkt die Temperatur des Klebstoffs, was zu einer Verringerung der Festigkeit der Verklebung und zu einem Bruch führt. Die richtige Kunststoff-Spritzguss Auslegungsmethode ist, dass die Kraftrichtung senkrecht zur Schmelzlinie oder in einem bestimmten Winkel verläuft.

Betrachtung der konstruktiven Gestaltung von Kunststoffteilen unter dem Gesichtspunkt der Montage

Aufgrund des geringen Elastizitätsmoduls von Kunststoffen, d. h. das Material ist weich, und des anderen Formgebungsverfahrens als bei Metallteilen ist die Toleranzgenauigkeit von Kunststoffteilen im Allgemeinen viel geringer als die von Metallteilen.

Daher sollte bei der Planung der Struktur auf diese Eigenschaft geachtet werden, und es sollte vermieden werden, dass eine große Größe und eine kleine Toleranz auftreten.

Je größer die Größe, desto größer ist die kumulierte Verformung des Bauteils und desto größer sind die Auswirkungen auf die Toleranzgenauigkeit. Das Kleben ist eine der üblichen Montagemethoden für Kunststoffteile.

Das Verkleben von Kunststoffteilen sollte vermieden werden, wenn die Klebeschnittstelle aufgrund ihrer geringen Reißfestigkeit nicht auf Zug beansprucht werden darf. Der richtige Ansatz ist, die Klebeschnittstelle auf Scherkraft zu beanspruchen.

Im Zustand positiver Spannung ist die Klebekraft nicht so stark wie im Zustand der Scherfestigkeit, da im Zustand positiver Spannung die Klebeschnittstelle die Wurzel der Reißspannung ist; und im Zustand der Scherfestigkeit ist die Fläche der Klebeschnittstelle im Allgemeinen größer als die Fläche der Klebeschnittstelle im Zustand positiver Spannung, so dass die Reißfestigkeit stärker ist.

Die Verschraubung ist auch eine der gängigen Methoden zur Montage von Kunststoffteilen. Da die Festigkeit von Kunststoff ist sehr gering, in der Regel nicht genug, um die Schraube zu beißen, im Falle von großen Kräften, nicht direkt in den Kunststoff selbstschneidende Schrauben eingebettet.

Darüber hinaus sollten Flachkopf-Schraub- oder Nietverbindungen mit einem größeren Flächenliner ausgeführt werden, um die Kraftfläche zu vergrößern.

Richtlinien für die Gestaltung der Produktstruktur - Schnappgelenke

Grundlegende Konstruktionsrichtlinien für Snap Joints

Schnappverbindungen stellen eine bequeme und wirtschaftliche Methode der Produktmontage dar, da die kombinierten Teile der Schnappverbindungen zur gleichen Zeit geformt werden, in der das fertige Produkt hergestellt wird, und die Montage keine weiteren Befestigungsmittel wie Schrauben und Maschen erfordert, solange die beiden Seiten der Schnappverbindungen, die miteinander verbunden werden müssen, zusammengeschnappt werden.

Obwohl das Design des Verschlusses eine Vielzahl von geometrischen Formen haben kann, ist das Funktionsprinzip im Allgemeinen dasselbe: Wenn zwei Teile verschlossen werden, wird der hakenförmige Teil des einen Teils durch den Flanschteil des angrenzenden Teils weggedrückt, bis der Flanschteil fertig ist.

Das Funktionsprinzip des Knickens

Das Design des Verschlusses kann in zwei Typen unterteilt werden, in einen permanenten und einen abnehmbaren Typ, die sich durch ihre Funktion unterscheiden. Der permanente Typ ist leicht anzubringen, aber nicht leicht zu entfernen, während der abnehmbare Typ leicht anzubringen und zu entfernen ist.

Das Prinzip besteht darin, dass der hakenförmige Teil des lösbaren Befestigungselements mit geeigneten Ein- und Ausfahrwinkeln ausgestattet ist, um das Befestigen und Lösen zu erleichtern, und die Größe der Ein- und Ausfahrwinkel wirkt sich direkt auf die für das Befestigen und Lösen erforderliche Kraft aus.

Der permanente Verschluss hat nur den Einlasswinkel, aber nicht den Auslasswinkel, so dass die verbundenen Teile nach der Befestigung einen selbstsichernden Zustand bilden und nicht leicht entfernt werden können. Bitte beachten Sie die schematischen Darstellungen von permanenten und abnehmbaren Verschlüssen.

Prinzip der permanenten und lösbaren Verschlüsse

Wenn man die Form der Schnalle zur Unterscheidung heranzieht, kann man sie grob in Ringschnalle, einseitige Schnalle, Kugelschnalle usw. unterteilen.

Im Folgenden sind die verschiedenen Arten von Schnallen aufgeführt.

Kugelförmige Schnalle (abnehmbarer Typ)

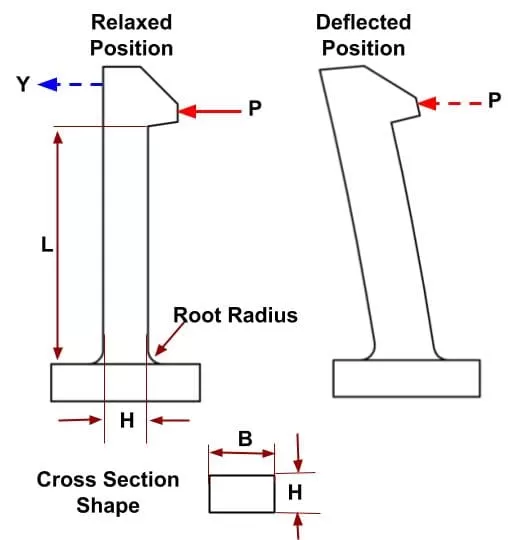

Das Design der Schnalle Bit ist in der Regel untrennbar mit der Methode der überhängenden Balken Typ, und die Erweiterung der überhängenden Balken Typ ist der Ring-Typ Schnalle oder Ball-Typ Schnalle. Die so genannte überhängenden Balken Typ ist die Verwendung des Kunststoffs selbst Verformung Verformung Eigenschaften, nach der elastischen Rückkehr in die ursprüngliche Form.

Die Gestaltung der Schnalle ist erforderlich, um zu berechnen, wie die Montage der Kraft, und nach der Montage der Stress-Konzentration der schrittweisen Verhalten, ist zu berücksichtigen, von der plastischen Eigenschaften.

Wenn die Verformung des Aufhängebalkens größer sein soll, kann ein gradueller Schnitt verwendet werden, bei dem die Dicke einer Seite schrittweise auf die Hälfte des ursprünglichen Wertes reduziert wird. Seine Verformung kann mehr als sechzig Prozent mehr als der konstante Schnitt sein.

Vergleich des Knickens und der Verformung von verschiedenen Schnittformen

Die Schwachstelle der Befestigungsvorrichtung besteht darin, dass die beiden kombinierten Teile der Befestigung, nämlich der Hakenverlängerungsteil und der Flanschteil, nach wiederholtem Gebrauch zur Verformung und sogar zum Bruch neigen, und die gebrochene Befestigung ist schwer zu reparieren.

Da die Schnalle und das Produkt gleichzeitig geformt werden, bedeutet eine Beschädigung der Schnalle auch eine Beschädigung des Produkts. Die Abhilfe besteht darin, die Schnallenvorrichtung so zu gestalten, dass mehrere Schnallen gleichzeitig genutzt werden können, so dass die Gesamtvorrichtung nicht aufgrund einer Beschädigung einzelner Schnallen funktionsunfähig wird, wodurch sich ihre Lebensdauer erhöht.

Eine weitere Schwäche der Schnalle Gerät ist, dass die Toleranzanforderungen der Schnalle-bezogenen Dimensionen sind sehr streng, zu viele Schnalle Positionen sind leicht zu bilden, die Schnalle Schaden; im Gegenteil, zu wenige Schnalle Positionen sind schwer zu kontrollieren, die Montageposition oder die Kombination von Teilen erscheint Toolset Phänomen.

Schlussfolgerung

Dieses Papier ist nur eine Zusammenfassung der Probleme, die bei der Konstruktion von Kunststoffteilen häufig auftreten und leicht übersehen werden. Nur durch das Studium und die Zusammenfassung der tatsächlichen Arbeit und das Sammeln von Erfahrungen in der Praxis können wir Kunststoffteile mit vernünftiger Struktur und ausgezeichneter Leistung entwerfen.