**Rippen** sind dünne, wandähnliche Elemente, die in Kunststoffteile integriert werden, um die strukturelle Festigkeit und Steifigkeit zu erhöhen, ohne die Gesamtwandstärke zu vergrößern. Die goldene Regel der Rippenkonstruktion lautet, eine Rippendicke von **40% bis 60%** der nominalen Wanddicke einzuhalten. Ein Verstoß gegen dieses Verhältnis führt häufig zu kosmetischen Mängeln wie **Einfallstellen**. Geeignete Entformungswinkel (0,5°-1,5°) und Basisradien sind für den Formauswurf und den Spannungsabbau von entscheidender Bedeutung.

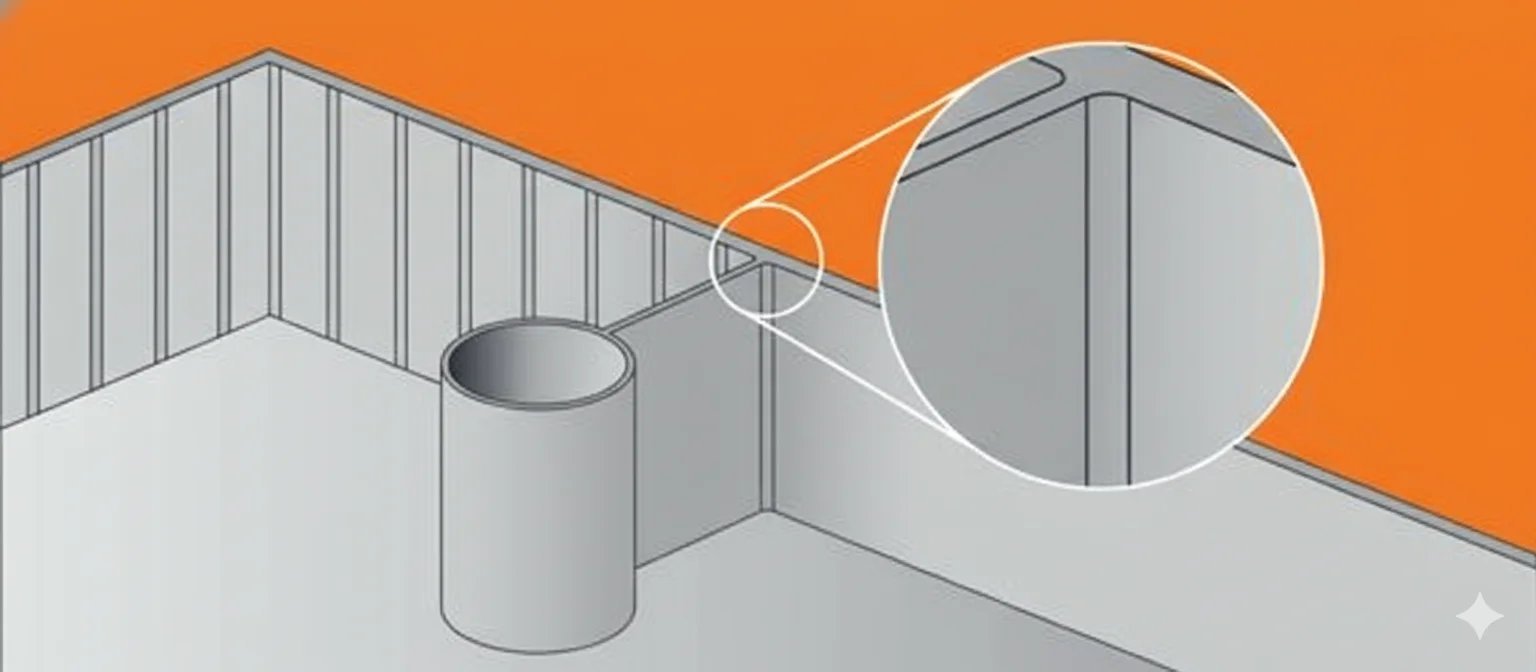

Definition: Plastikrippen

Im Kontext der Spritzgießen, a Rippe ist ein Strukturmerkmal, das sich senkrecht zu einer Wand oder Ebene eines Kunststoffteils erstreckt. Seine Hauptfunktion besteht darin, die Biegesteifigkeit (Trägheitsmoment) des Bauteils zu erhöhen, ohne das Gewicht oder die Zykluszeit signifikant zu erhöhen, was der Fall wäre, wenn die gesamte Wandstärke erhöht würde.

Rippen werden auch als Fließhilfen verwendet, um geschmolzenen Kunststoff zu unterstützen, wie z. B. Polypropylen (PP) oder Acrylnitril-Butadien-Styrol (ABS)-beim Füllen dünner Abschnitte des Formhohlraums.

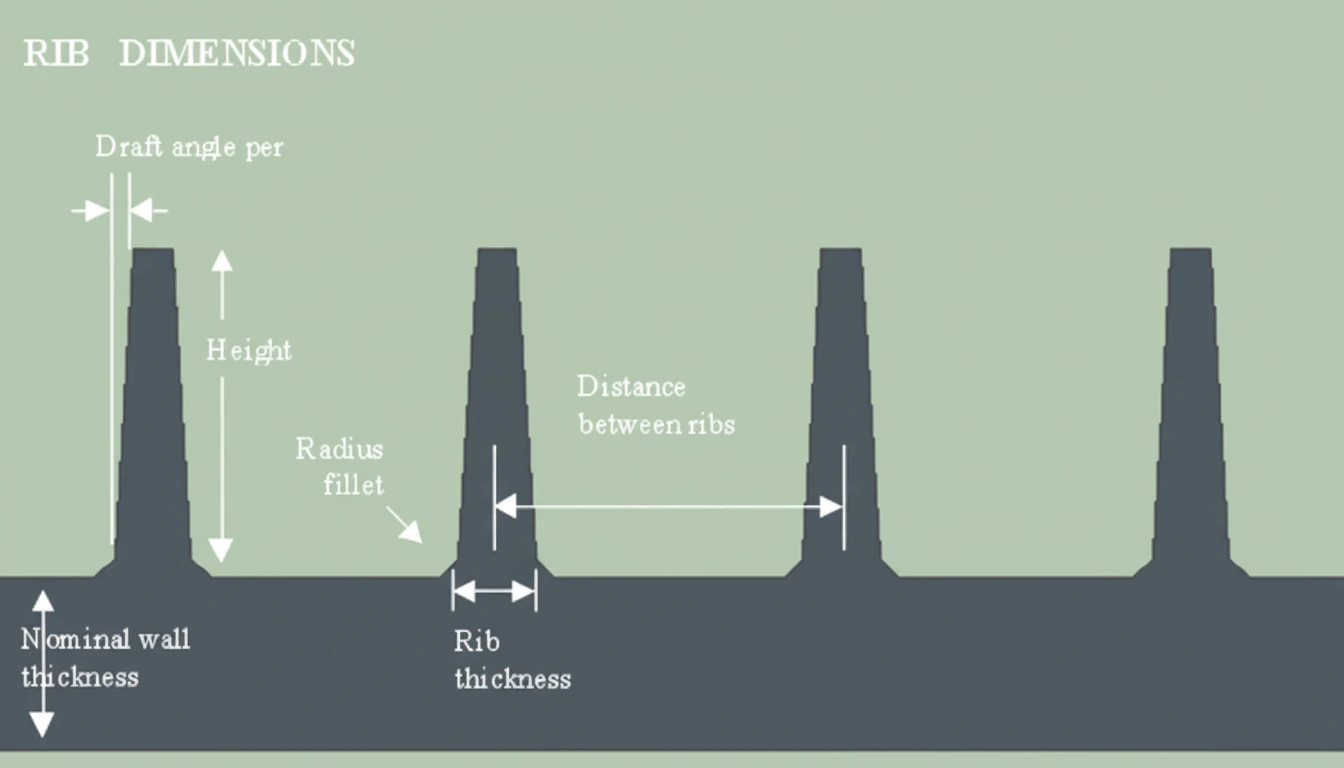

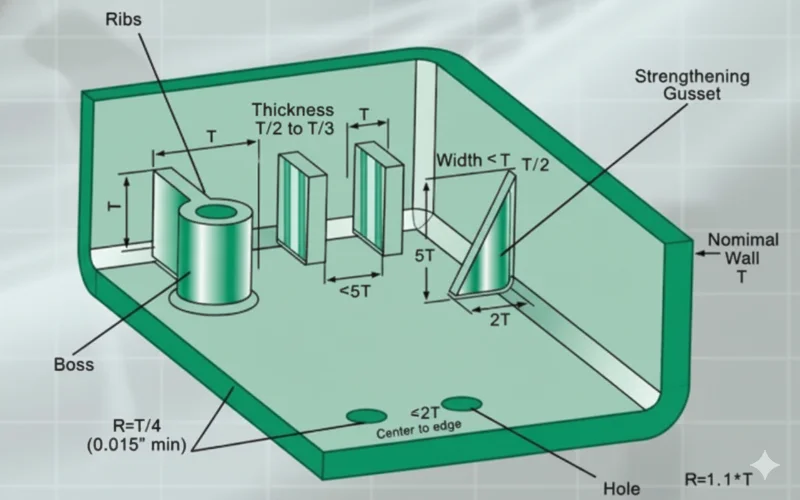

Wichtige Gestaltungsparameter und Richtlinien

Zur Vermeidung von Fertigungsfehlern muss die Rippengeometrie strikt auf bestimmte Verhältnisse zum Nominale Wanddicke (t).

| Parameter | Empfohlener Wert / Bereich | Wichtige Hinweise |

|---|---|---|

| Dicke der Rippe (w) | 40% - 60% der Nennwand (t) | Die Überschreitung von 60% erhöht das Risiko von Einfallstellen1 auf der sichtbaren Oberfläche (A-Seite). |

| Rippenhöhe (h) | Max 3,0 × Nennwand (t) | Eine zu große Höhe erfordert einen höheren Einspritzdruck und birgt das Risiko einer Gasfalle; tiefe Rippen sind schwer zu kühlen. |

| Tiefgangswinkel | 0,5° bis 1,5° pro Seite | Wesentlich für den Auswurf. Verringern Sie den Zug nur, wenn die Oberfläche der Rippe strukturiert oder auf Hochglanz poliert ist. |

| Basisradius (Verrundung) | 0,25 × Nennwand (t) | Ein Mindestradius von 0,25 mm wird empfohlen, um Spannungskonzentrationen zu reduzieren und den Fluss zu verbessern. |

| Rippenabstände | Min 2,0 × Nennwand (t) | Durch zu enge Abstände entstehen "stahlsichere" Bereiche in der Form, die schwer zu kühlen sind (Wärmesenken). |

| Dicke der Spitze | Mindestens 0,75 mm | Achten Sie darauf, dass die Spitze dick genug ist, damit das Gas entweichen kann und keine kurzen Schüsse abgegeben werden. |

Die Rippendicke sollte zwischen 40% und 60% der angrenzenden Wanddicke liegen, um Einfallstellen zu vermeiden.Wahr

Dadurch, dass die Rippe dünner als die Wand ist, wird die Masse des Materials an der Schnittstelle minimiert, was eine gleichmäßige Abkühlung gewährleistet und Oberflächenvertiefungen verhindert.

Wenn die Rippen so dick wie die Hauptwand sind, entsteht das stärkste Teil mit der besten Oberflächenqualität.Falsch

Dicke Rippen erzeugen heiße Stellen, die nur langsam abkühlen, wodurch das Material nach innen schrumpft und auf der gegenüberliegenden Oberfläche sichtbare Einfallstellen entstehen.

Vorteile und Nachteile

Der wirksame Einsatz von Rippen erfordert einen Ausgleich zwischen strukturellen und kosmetischen Anforderungen.

| Vorteile | Benachteiligungen |

|---|---|

| Erhöhte Steifigkeit: Erhöht die Steifigkeit erheblich, ohne das gesamte Teil zu verdicken. | Sinkende Markierungsrisiken: Ungünstige Dickenverhältnisse (>60%) führen zu sichtbaren Oberflächenvertiefungen. |

| Materialeinsparungen: Verbraucht weniger Kunstharz als eine Erhöhung der globalen Wandstärke. | Komplexität der Form: Erfordert EDM (Electrical Discharge Machining), um tiefe Rippenschlitze in das Formwerkzeug zu schneiden. |

| Reduzierung der Zykluszeit: Dünnere Rippen kühlen schneller ab als eine dicke massive Wand. | Probleme mit dem Auswurf: Tiefe Rippen mit unzureichendem Luftzug können in der Form stecken bleiben. |

| Warp-Widerstand: Richtig platzierte Rippen (z. B. Kreuzschraffuren) tragen dazu bei, dass das Teil eben bleibt. | Stress-Konzentration: Scharfe Ecken an der Rippenbasis können zu einem Versagen des Teils unter Last führen. |

Häufige Anwendungsszenarien

- Elektronik-Gehäuse: Verstärkung dünner Wände in Laptoptaschen oder Fernbedienungen aus Polycarbonat (PC) um Falltests zu bestehen.

- Fahrzeugverkleidung: Versteifung von großen, flachen Instrumententafeln oder Türverkleidungen, um Nachgiebigkeit und Vibrationen zu verhindern.

- Verbraucherverpackungen: Verstärkung der Ränder und Böden von dünnwandigen Containern oder Kisten.

- Strukturelle Halterungen: Unterstützung von schweren Lasten in internen Geräteteilen (z. B. Waschmaschinengetriebe).

- Zahnradnetze: Reduzierung der Masse von Kunststoffzahnrädern unter Beibehaltung der radialen Festigkeit.

Schritt-für-Schritt-Designprozess

Befolgen Sie diesen Arbeitsablauf, um Rippen in Ihre CAD-Konstruktion zu integrieren und eine optimale Entwurf für die Fertigung (DFM)2.

- Festlegung der Nennwand (t): Definieren Sie die Basiswandstärke Ihres Teils (z.B. 3,0 mm).

- Berechnen Sie die Rippendicke (w): Multiplizieren Sie t mit 0,5 (50%). Idealerweise sollte die Rippendicke an der Basis auf 1,5 mm eingestellt werden.

- Bestimmen Sie die Höhe: Stellen Sie sicher, dass die Rippe nicht höher als 3 × t (z. B. 9,0 mm) ist. Wenn mehr Festigkeit erforderlich ist, verwenden Sie mehrere kürzere Rippen anstelle einer hohen Rippe.

- Entwurf anwenden: Fügen Sie auf jeder Seite der Rippe einen Entlastungswinkel von mindestens 0,5° hinzu, um das Lösen der Teile zu erleichtern.

- Filets (Radien) hinzufügen: Fügen Sie einen Radius von 0,25 × t (z. B. 0,75 mm) an der Basis hinzu, wo die Rippe auf die Wand trifft, um die Spannung zu verteilen.

- Abstände prüfen: Wenn Sie mehrere Rippen verwenden, stellen Sie sicher, dass der Abstand zwischen ihnen mindestens 2 × t (z. B. 6,0 mm) beträgt, damit die Kühlkanäle der Form ordnungsgemäß verlaufen können.

Durch das Anbringen von Basisradien (Verrundungen) an Rippen wird die Konzentration mechanischer Spannungen erheblich reduziert und der Materialfluss gefördert.Wahr

Scharfe Ecken wirken wie Spannungserhöhungen, an denen Risse entstehen; Radien verteilen die Last und helfen dem geschmolzenen Kunststoff, gleichmäßig in die Rippenstruktur zu fließen.

Die Rippen sollten immer parallel zur Öffnungsrichtung der Form ausgerichtet sein, ohne dass ein Entformungswinkel entsteht.Falsch

Obwohl die Rippen normalerweise parallel zum Zug verlaufen, ist ein Entformungswinkel zwingend erforderlich. Ohne Entformungsschräge führen der Vakuumeffekt und die Reibung dazu, dass die Rippe beim Auswerfen in der Form hängen bleibt.

FAQ: Rippendesign beim Spritzgießen

F1: Warum verursachen Rippen Einfallstellen auf der gegenüberliegenden Seite?

A1: Einfallstellen entstehen, weil der Schnittpunkt der Rippe mit der Wand mehr Materialmasse enthält. Dieser Bereich speichert die Wärme länger und kühlt langsamer ab. Beim Erstarren schrumpft er nach innen und zieht die Oberfläche nach unten. Wenn die Rippen dünn gehalten werden (<60% der Wand), wird diese Masse minimiert.

F2: Kann ich Rippen verwenden, um die massive Wandstärke vollständig zu ersetzen?

A2: Ja, dies ist ein Kernprinzip des "Entkernens". Anstelle eines massiven 10-mm-Blocks verwenden die Konstrukteure eine 3 mm dicke Schale mit inneren Rippen. Dies reduziert das Gewicht und die Kühlzeit, während die strukturelle Integrität erhalten bleibt.

F3: Was ist, wenn ich eine dickere Rippe als die empfohlene 60% benötige?

A3: Wenn die Strukturanalyse eine dicke Rippe erfordert, ist die Verwendung von Spritzgießen mit Gasdruckunterstützung oder Strukturschaumformteilen. Alternativ können Sie eine kosmetische Platte oder eine Textur auf der A-Seite verwenden, um die unvermeidlichen Einfallstellen zu verbergen.

F4: Wie wirkt sich die Materialauswahl auf das Rippendesign aus?

A4: Stark schrumpfende Materialien wie Polyethylen (PE) oder Polyoxymethylen (POM) sind anfälliger für Einfallstellen und Verzug. Halten Sie sich bei diesen Materialien streng an das untere Ende des Dickenverhältnisses (40%). Amorphe Materialien mit geringer Schrumpfung wie ABS/PC sind etwas nachsichtiger.

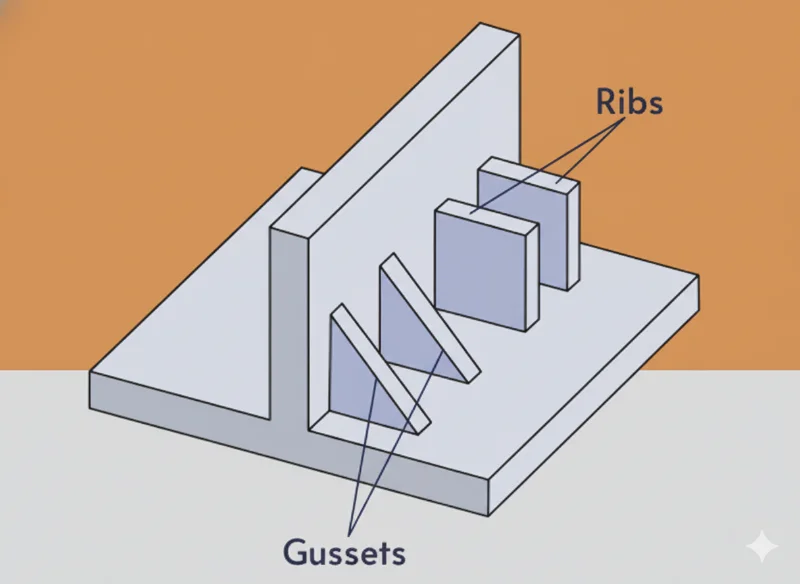

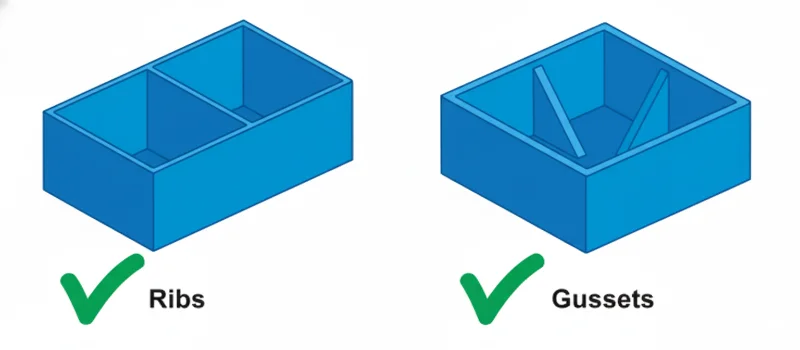

F5: Was ist der Unterschied zwischen einer Rippe und einem Zwickel?

A5: Eine Rippe ist im Allgemeinen eine lange, wandartige Stütze. A Zwickel3 ist eine dreieckige Stütze, die einen Stehbock oder eine Wand mit dem Boden verbindet und speziell dazu dient, eine Durchbiegung in einem bestimmten Bereich zu verhindern.

Zusammenfassung

Mastering Kunststoff-Rippen-Design ist für die Herstellung leichter, stabiler und kostengünstiger Spritzgussteile unerlässlich. Durch die strikte Einhaltung der 50% WandstärkemaßstabDurch die Anwendung geeigneter Entformungswinkel und die Steuerung der Rippenhöhe können Ingenieure häufige Fallstricke wie Einfallstellen und Verzug vermeiden. Ziehen Sie die DFM-Richtlinien stets frühzeitig in der Entwurfsphase zu Rate, um sicherzustellen, dass Ihre Geometrie für den Formgebungsprozess optimiert ist.

-

Protolabs Design-Tipps: Diese Ressource enthält visuelle Beispiele für Einfallstellen und detaillierte Berechnungen für das Verhältnis von Rippe zu Wanddicke. ↩

-

Xometry-Rippenrichtlinien: Ein umfassender Leitfaden zur Standardisierung der Rippengeometrie, um die Werkzeugkosten zu senken und die Teilequalität zu verbessern. ↩

-

Leitfaden für das fiktive Molding: Erläutert den Unterschied zwischen Rippen, Zwickeln und Vorsprüngen und bietet praktische Strategien für die strukturelle Verstärkung. ↩