Kundenspezifische PC-Spritzgießerei

Fachkundige PC-Spritzgießlösungen für langlebige, zuverlässige und leistungsstarke Produkte für alle Branchen.

Ressourcen für den vollständigen Leitfaden zum PC-Spritzgießen

Was ist Polycarbonat (PC)?

Polycarbonat (PC) ist ein farbloses und transparentes Polymer, das zur Kategorie der thermoplastischen Kunststoffe gehört und seinen Namen von den Carbonatgruppen in seiner Molekülkette hat. Auf der Grundlage der Struktur der Estergruppen kann Polycarbonat in verschiedene Typen eingeteilt werden, darunter aliphatische, aromatische und aliphatisch-aromatische Polycarbonate. Obwohl aliphatische und aliphatisch-aromatische Polycarbonate geringere mechanische Eigenschaften aufweisen, was ihre Anwendung in technischen Kunststoffen einschränkt, wird aromatisches Polycarbonat, insbesondere Bisphenol-A-Polycarbonat, aufgrund seiner ausgezeichneten Leistung häufig verwendet.

Polycarbonat ist bekannt für seine hervorragende Schlagfestigkeit, optische Klarheit und Haltbarkeit. Es hat eine extrem hohe Schlagzähigkeit, einen weiten Betriebstemperaturbereich (typischerweise zwischen 220°C und 260-320°C), gute Kriechfestigkeit, elektrische Isolationseigenschaften und Dimensionsstabilität. Die Dichte von Polycarbonat liegt zwischen 1,20 und 1,22 g/cm³, was es zu einem idealen Ersatz für Glas macht, da es leicht und langlebig ist.

Die Herstellung von Polycarbonat erfolgt hauptsächlich durch die Polymerisationsreaktion von Bisphenol A (BPA) und Phosgen. Aufgrund seiner amorphen Eigenschaften ist Polycarbonat in der Lage, Licht effektiv zu übertragen und unter Druckbedingungen Farbe und Festigkeit beizubehalten, wobei es sich durch eine gute Umweltverträglichkeit und Recyclingfähigkeit auszeichnet. Seine chemische Struktur umfasst organische funktionelle Gruppen, die durch Carbonatgruppen verbunden sind.

Die Eigenschaften von Polycarbonat ähneln denen von Polymethylmethacrylat (PMMA), aber es ist teurer, stärker und hat einen größeren Temperaturbereich. Es wird in verschiedenen Branchen eingesetzt, darunter Elektronik, Automobil, Medizin und Bauwesen, mit gängigen Anwendungen wie optischen Scheiben, Sicherheitshelmen, kugelsicherem Glas, Autoscheinwerfergläsern, Babyflaschen, Dächern und anderen Glasersatzstoffen.

Darüber hinaus weist Polycarbonat eine ausgezeichnete Kompatibilität mit bestimmten Polymeren auf, was zu seiner weitverbreiteten Verwendung in Mischungen wie PC/ABS, PC/PET und PC/PMMA führt. Dadurch kann Polycarbonat seine einzigartigen Vorteile in vielen anspruchsvollen Anwendungen ausspielen.

Was sind die verschiedenen Arten von PC-Materialien?

Polycarbonat (PC) ist ein vielseitiger thermoplastischer Kunststoff, der aufgrund seiner außergewöhnlichen Eigenschaften in vielen Branchen eingesetzt wird. Basierend auf seinen Eigenschaften, Anwendungen und Modifikationsmethoden können PC-Materialien in die folgenden Kategorien eingeteilt werden:

1. Polycarbonat für allgemeine Zwecke:

Polycarbonat für allgemeine Zwecke ist der gängigste PC-Typ, der für seine hohe Schlagfestigkeit, Transparenz und gute thermische Stabilität bekannt ist, wodurch er sich für Anwendungen wie Schutzbrillen, Maschinenschutzvorrichtungen und Leuchtenabdeckungen eignet.

2. Schlagzähmodifiziertes Polycarbonat:

Schlagzähmodifiziertes Polycarbonat wurde speziell modifiziert, um seine Schlagfestigkeit zu erhöhen, so dass es sich für Umgebungen eignet, in denen hohe Stoßkräfte auftreten können, wie z. B. Stoßstangen und Armaturenbretter in Kraftfahrzeugen.

3. Flammhemmendes Polycarbonat:

Flammgeschütztes Polycarbonat ist mit speziellen Flammschutzmitteln angereichert, um die Brandschutznormen zu erfüllen. Es wird häufig für elektrische Bauteile und medizinische Geräte verwendet, die eine hohe Feuerbeständigkeit erfordern.

4. Hochtemperatur-Polycarbonat:

Hochtemperatur-Polycarbonat hält hohen Temperaturen stand und behält dabei seine strukturelle Integrität. Es eignet sich für Anwendungen in Abgassystemen von Kraftfahrzeugen und Industrieanlagen in Hochtemperaturumgebungen.

5. Niedertemperatur-Polycarbonat:

Tieftemperatur-Polycarbonat ist so konzipiert, dass es in Umgebungen mit niedrigen Temperaturen gut funktioniert, wodurch es sich für Außengeräte und Baumaterialien eignet.

6. Optisch hochwertiges Polycarbonat:

Optisches Polycarbonat bietet eine hervorragende optische Klarheit und Lichtdurchlässigkeit und wird häufig für die Herstellung von Linsen, Bildschirmen und anderen hochwertigen optischen Komponenten verwendet.

7. Polycarbonat medizinischer Qualität:

Polycarbonat in medizinischer Qualität erfüllt die spezifischen behördlichen Anforderungen für Medizinprodukte, weist eine gute Biokompatibilität auf und eignet sich für Spritzen, Reagenzgläser und verschiedene medizinische Geräte.

8. Kratzfestes Polycarbonat:

Kratzfestes Polycarbonat verfügt über eine verbesserte kratzfeste Beschichtung, die die Oberflächenbeständigkeit verbessert und häufig in Brillengläsern und Schutzausrüstung verwendet wird, um Klarheit und Unversehrtheit während des Gebrauchs zu gewährleisten.

9. Gemischtes Polycarbonat:

Bei Mischpolycarbonat wird PC mit anderen Polymeren (z. B. ABS oder PVC) kombiniert, um bestimmte Eigenschaften wie Schlagzähigkeit oder chemische Stabilität zu verbessern; es wird häufig für Automobilteile, Unterhaltungselektronik und medizinische Geräte verwendet.

10. Nano-Verbund-Polycarbonat:

Nano-Composite-Polycarbonat enthält PC mit Nanopartikeln (z. B. Ton oder Siliziumdioxid) zur Verbesserung der Wärmeleitfähigkeit, der mechanischen Festigkeit und anderer Eigenschaften, die für industrielle Hochleistungsanwendungen geeignet sind.

11. Aliphatisches Polycarbonat:

Aliphatisches Polycarbonat hat einen niedrigeren Schmelzpunkt, eine hohe Löslichkeit und eine starke Hydrophilie. Obwohl es eine schlechte thermische Stabilität aufweist, kann es für bestimmte Anwendungen mit geringer Festigkeit verwendet werden.

12. Aromatisches Polycarbonat:

Aromatisches Polycarbonat ist das einzige industriell hergestellte Polycarbonat, das über hervorragende mechanische Eigenschaften und thermische Stabilität verfügt und im Bereich der technischen Kunststoffe weit verbreitet ist.

13. Aliphatisch-Aromatisches Polycarbonat:

Das aliphatisch-aromatische Polycarbonat vereint die Eigenschaften der aliphatischen und der aromatischen Polycarbonate, hat jedoch geringere mechanische Eigenschaften, was seine Anwendungsmöglichkeiten einschränkt, obwohl es in bestimmten Bereichen ein Potenzial hat.

Was sind die Merkmale von PC?

Polycarbonat (PC) ist ein vielseitiges thermoplastisches Polymer, das für seine außergewöhnlichen Eigenschaften bekannt ist und sich für eine Vielzahl von Anwendungen eignet. Hier sind die wichtigsten Merkmale von PC-Materialien:

1. Hohe Festigkeit und Zähigkeit:

Polycarbonat (PC) hat eine extrem hohe Schlagzähigkeit, die mindestens 250 Mal höher ist als die von Glas. Dank dieser hohen Zähigkeit kann PC seine strukturelle Integrität auch bei starken Stößen beibehalten und eignet sich daher ideal für Sicherheitsanwendungen wie Helme und Schutzschilde.

2. Ausgezeichnete Transparenz:

PC-Materialien haben eine Lichtdurchlässigkeit von bis zu 89% bis 90% und weisen damit eine hohe Transparenz auf. Aufgrund dieser Eigenschaft wird Polycarbonat häufig für Produkte verwendet, die optische Klarheit erfordern, wie Brillengläser, Beleuchtungskörper und Autoscheinwerfer, die eine gute Lichtdurchlässigkeit gewährleisten und die Funktionalität und Ästhetik der Produkte verbessern.

3. Hochtemperaturbeständigkeit:

Polycarbonat kann Temperaturen zwischen 220°C und 230°C standhalten und behält dabei gute mechanische Eigenschaften. Dank dieser Eigenschaft eignet sich PC hervorragend für Anwendungen, die eine hohe Temperaturbeständigkeit erfordern, wie z. B. Gehäuse von Elektrogeräten und Automobilkomponenten, und gewährleistet Produktstabilität und Sicherheit.

4. Chemische Beständigkeit:

PC-Materialien weisen eine gute Beständigkeit gegen verschiedene Chemikalien (wie verdünnte Säuren und Alkohole) auf und eignen sich daher für Anwendungen in chemischen Umgebungen. Bei hohen Temperaturen und hoher Luftfeuchtigkeit kann sich PC jedoch durch die Reaktion mit Wasser zersetzen, so dass in bestimmten Umgebungen besondere Vorsicht geboten ist, um die langfristige Stabilität zu erhalten.

5. Ausgezeichnete elektrische Isolierung:

Polycarbonat ist ein hervorragender elektrischer Isolator, der auch unter feuchten oder heißen Bedingungen eine stabile Isolierleistung beibehält. Dies macht PC zu einem wichtigen Werkstoff bei der Herstellung elektronischer und elektrischer Produkte, der sich zur Isolierung von Bauteilen und elektrischen Gehäusen eignet und die Sicherheit der Geräte gewährleistet.

6. Witterungsbeständigkeit und Alterungsbeständigkeit:

PC-Materialien haben eine ausgezeichnete UV-Beständigkeit und sind nicht alterungsanfällig, so dass sie sich für den langfristigen Einsatz im Freien eignen. Ihre Witterungsbeständigkeit sorgt dafür, dass die Materialien ihre Leistung und ihr Aussehen auch bei Sonneneinstrahlung und rauen Witterungsbedingungen beibehalten, was Polycarbonat zu einer idealen Wahl für Außenanlagen und Baumaterialien macht.

7. Schwerentflammbarkeit:

Polycarbonat ist schwer entflammbar und erfüllt die Flammschutzanforderungen in vielen Branchen. Durch die Zugabe von Flammschutzmitteln kann PC eine wichtige Rolle bei der Herstellung von feuerfesten Produkten wie Brandschutztüren und Feuerlöschgeräten spielen, was sein Anwendungspotenzial in Sicherheitsbereichen erhöht.

8. Einfache Verarbeitung:

Polycarbonatmaterialien lassen sich durch verschiedene Verfahren wie Spritzgießen, Extrusion und Blasformen leicht verarbeiten und eignen sich daher für die Massenproduktion. Diese einfache Verarbeitung verbessert nicht nur die Produktionseffizienz, sondern sorgt auch dafür, dass PC eine gute Dimensionsstabilität aufweist und seine Form während der Produktion und Verwendung beibehält.

Was sind die Eigenschaften von PC?

Polycarbonat (PC) ist ein vielseitiger thermoplastischer Kunststoff, der für seine außergewöhnlichen Eigenschaften bekannt ist, die ihn für verschiedene Anwendungen in unterschiedlichen Branchen geeignet machen. Nachfolgend finden Sie die wichtigsten Parameter und Eigenschaften von Polycarbonatmaterial.

| Eigentum | Metrisch | Englisch |

|---|---|---|

| Dichte | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc @Temperatur 270 - 330 °C |

0,0347 - 0,0423 lb/in³ @Temperatur 518 - 626 °F | |

| Wasserabsorption | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Maximaler Feuchtigkeitsgehalt | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Lineare Schrumpfung | 0,00100 - 0,0600 cm/cm | 0,00100 - 0,0600 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatur 80.0 - 80.0 °C |

0,00700 - 0,00700 in/in @Temperatur 176 - 176 °F | |

| Lineare Formschwindung, Querschwindung | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatur 80.0 - 80.0 °C |

0,00700 - 0,00700 in/in @Temperatur 176 - 176 °F | |

| Schmelzfluss | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Härte, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Härte, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Zugfestigkeit, Ultimate | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa @Temperatur 60,0 - 120 °C |

3340 - 7400 psi @Temperatur 140 - 248 °F | |

| Zugfestigkeit, Streckgrenze | 40,0 - 154 MPa | 5800 - 22300 psi |

| Elektrischer spezifischer Widerstand | 10200 - 1,00e+18 Ohm-cm | 10200 - 1,00e+18 Ohm-cm |

| Oberflächenwiderstand | 100 - 4,20e+16 Ohm | 100 - 4,20e+16 Ohm |

| Dielektrizitätskonstante | 2.70 - 3.40 | 2.70 - 3.40 |

| Dielektrische Festigkeit | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Schmelzpunkt | 224 - 315 °C | 435 - 599 °F |

| Brechungsindex | 1.51 - 1.59 | 1.51 - 1.59 |

| Dunst | 0.100 - 100 % | 0.100 - 100 % |

| Glanz | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Übertragung, Sichtbar | 20.0 - 93.0 % | 20.0 - 93.0 % |

| UV-Durchlässigkeit | 88.00% | 88.00% |

| Verarbeitungstemperatur | 249 - 320 °C | 480 - 608 °F |

| Düsentemperatur | 227 - 343 °C | 441 - 650 °F |

| Schmelztemperatur | 210 - 343 °C | 410 - 650 °F |

| Temperatur der Form | 32.2 - 160 °C | 90.0 - 320 °F |

| Einspritzgeschwindigkeit | 200 mm/sec | 7,87 in/sec |

| Trocknungstemperatur | 70.0 - 130 °C | 158 - 266 °F |

| Feuchtigkeitsgehalt | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Taupunkt | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Durchsatz der Trocknungsluft | 22,7 - 28,3 l/min | 0,800 - 1,00 ft³/min (CFM) |

| Einspritzdruck | 5,52 - 152 MPa | 800 - 22000 psi |

| Tiefe der Entlüftung | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 Zoll |

| Kissen | 0,635 cm | 0,250 Zoll |

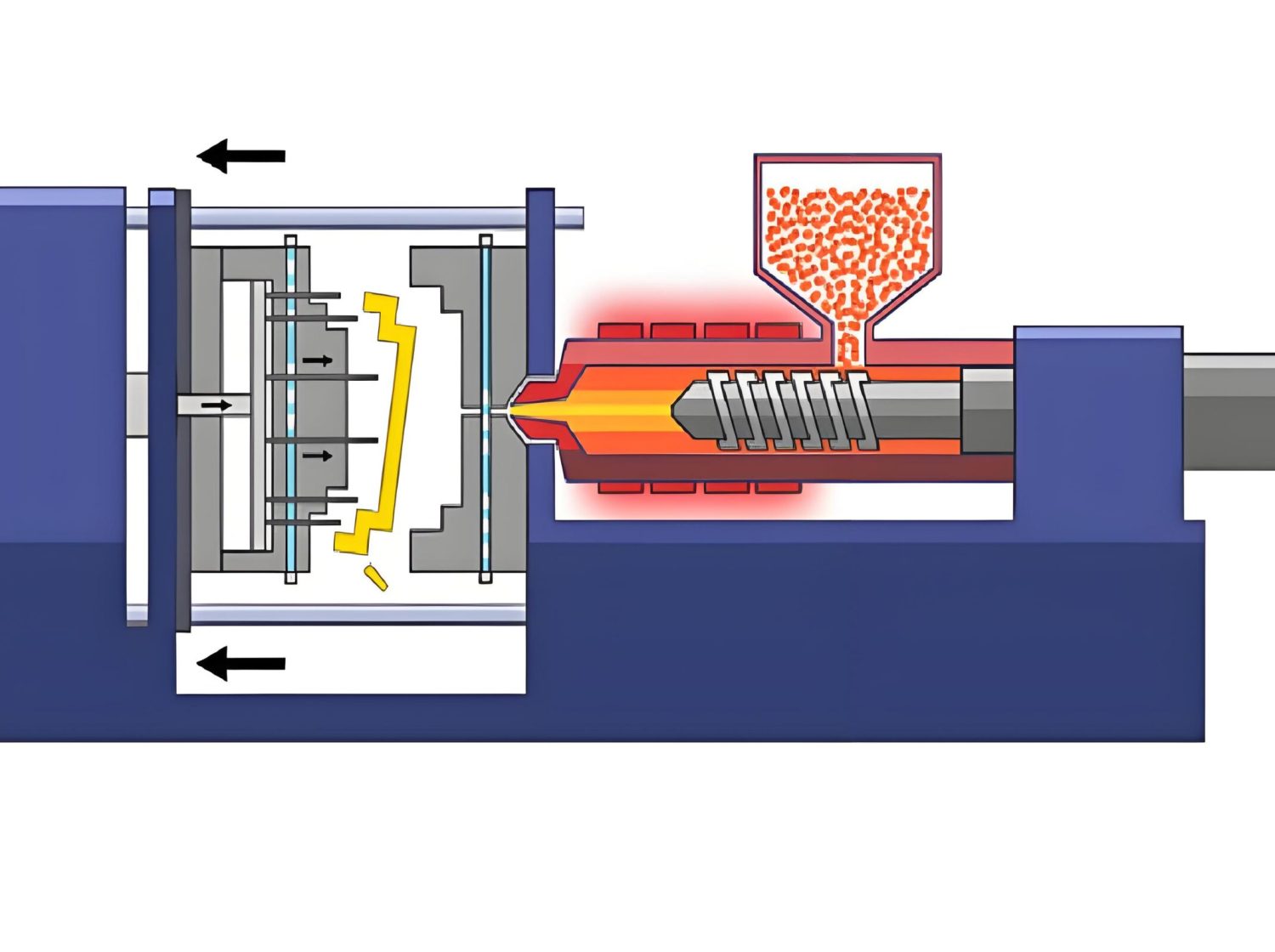

Können PC-Materialien spritzgegossen werden?

Ja, Polycarbonat (PC) kann erfolgreich spritzgegossen werden, und es wird aufgrund seiner einzigartigen Eigenschaften in vielen Branchen eingesetzt. Allerdings müssen die Materialeigenschaften, die Verarbeitungsbedingungen und das Werkzeugdesign sorgfältig berücksichtigt werden, um qualitativ hochwertige Ergebnisse zu erzielen. Im Folgenden finden Sie einen detaillierten Leitfaden zum PC-Spritzgießen.

1. Auswahl des Materials:

① Qualität des PC: Nicht alle PC-Materialien sind für das Spritzgießen geeignet. Es ist wichtig, PC-Sorten mit zu wählen:

- Hohes Molekulargewicht für Festigkeit und Zähigkeit.

- Niedrige Viskosität zur Verbesserung des Fließens in der Form.

- Ein für das Spritzgießen geeigneter Schmelzpunkt, typischerweise zwischen 260°C und 320°C.

② Trocknungsanforderungen: PC ist hygroskopisch, d. h. es nimmt Feuchtigkeit auf, was zu Defekten wie Blasenbildung und verminderter Klarheit führen kann. Trocknen Sie das Material vor der Verarbeitung 3-4 Stunden lang bei 100°C bis 130°C.

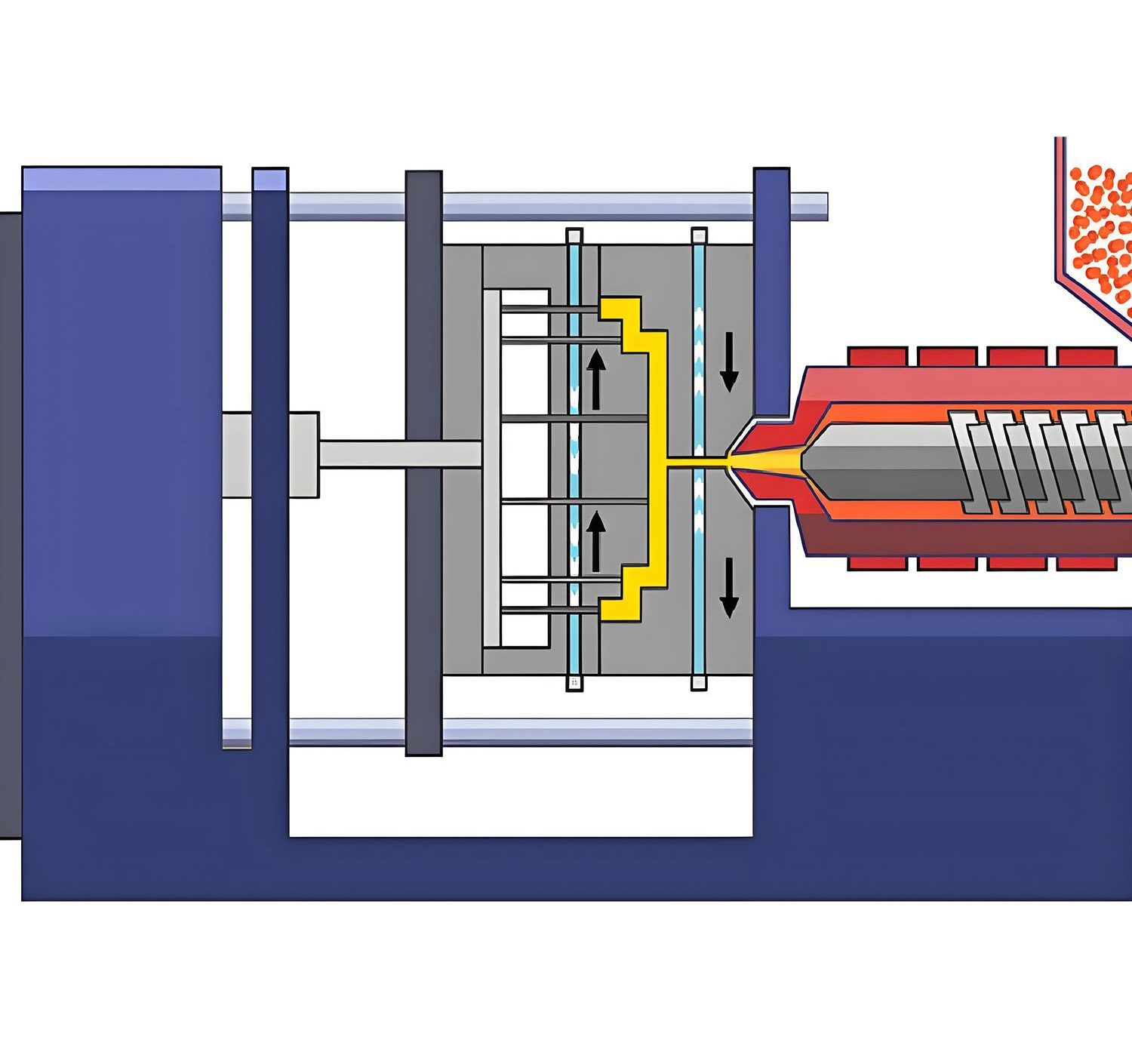

2. Verarbeitungsbedingungen:

① Einspritztemperatur: Der optimale Bereich für PC ist 270°C bis 320°C. Ein Überschreiten von 340°C kann zu Materialverschlechterung, Verfärbung oder Blasenbildung führen.

② Formtemperatur: Halten Sie eine Temperatur zwischen 80°C und 120°C für eine optimale Teilequalität ein. Höhere Werkzeugtemperaturen verbessern die Oberflächengüte, verlängern aber die Kühlzeit.

③ Einspritzdruck: Verwenden Sie einen Bereich von 50 MPa bis 150 MPa, je nach Komplexität und Größe des Teils. Achten Sie auf gleichmäßigen Druck, um Defekte zu minimieren.

④ Einspritzgeschwindigkeit: Es wird empfohlen, mit mäßiger Geschwindigkeit zu arbeiten, um ein gleichmäßiges Füllen ohne Überhitzung oder Abscheren des Materials zu gewährleisten.

⑤ Kühlung: PC hat eine hohe Wärmeleitfähigkeit, so dass eine wirksame Kühlung von entscheidender Bedeutung ist, um ein Verziehen oder eine Verformung zu verhindern. Üblicherweise werden Wasser- oder Luftkühlsysteme verwendet.

Was sind die wichtigsten Überlegungen für das PC-Spritzgießen?

Das Spritzgießen von Polycarbonat (PC) ist ein vielseitiges und weit verbreitetes Herstellungsverfahren, das eine hervorragende Qualität und Haltbarkeit der Teile bietet. Um optimale Ergebnisse zu erzielen, müssen verschiedene Aspekte der Materialhandhabung, der Werkzeugkonstruktion und der Verarbeitung berücksichtigt werden. Im Folgenden finden Sie einen umfassenden Leitfaden, in dem die wichtigsten Punkte zusammengefasst und erläutert werden.

1. Auswahl und Vorbereitung des Materials:

PC ist ein hygroskopisches Material, das heißt, es nimmt Feuchtigkeit aus der Umgebung auf. Wenn es nicht richtig getrocknet wird, kann diese Feuchtigkeit zu Defekten wie Blasen, Schlieren oder verminderten mechanischen Eigenschaften während des Formprozesses führen.

① Trocknen: Um feuchtigkeitsbedingte Defekte zu vermeiden, trocknen Sie das PC-Harz vor der Verarbeitung 4-6 Stunden lang bei 110-120°C. Stellen Sie sicher, dass der Feuchtigkeitsgehalt unter 0,02% liegt.

② Materialauswahl: Wählen Sie ein hochwertiges PC-Harz, das für die Anwendung geeignet ist. Hochmolekulare Typen sind ideal für Teile, die eine hohe Zähigkeit und Haltbarkeit erfordern.

2. Parameter des Spritzgießens:

Der PC-Spritzgussprozess erfordert eine präzise Steuerung verschiedener Parameter, um den richtigen Materialfluss, die Qualität der Teile und die Effizienz der Zykluszeit zu gewährleisten.

① Temperatur: Die Schmelztemperatur für PC sollte zwischen 260-320°C liegen, wobei die Zylindertemperatur je nach Dicke des Teils zwischen 230-310°C liegen sollte. Ein Überschreiten von 340 °C kann zu Materialverschlechterung und Oberflächenfehlern führen.

② Druck: Der Einspritzdruck liegt je nach Komplexität und Größe des Teils in der Regel zwischen 70 und 140 MPa. Der richtige Packdruck ist auch wichtig, um eine gute Verdichtung des Teils zu gewährleisten und die Schrumpfung zu reduzieren.

③ Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit sollte an die Teilegeometrie angepasst werden. Bei kleineren Anschnitten helfen langsamere Geschwindigkeiten, Defekte wie Spritzwasser zu vermeiden, während bei größeren Anschnitten höhere Geschwindigkeiten für eine effiziente Befüllung möglich sind.

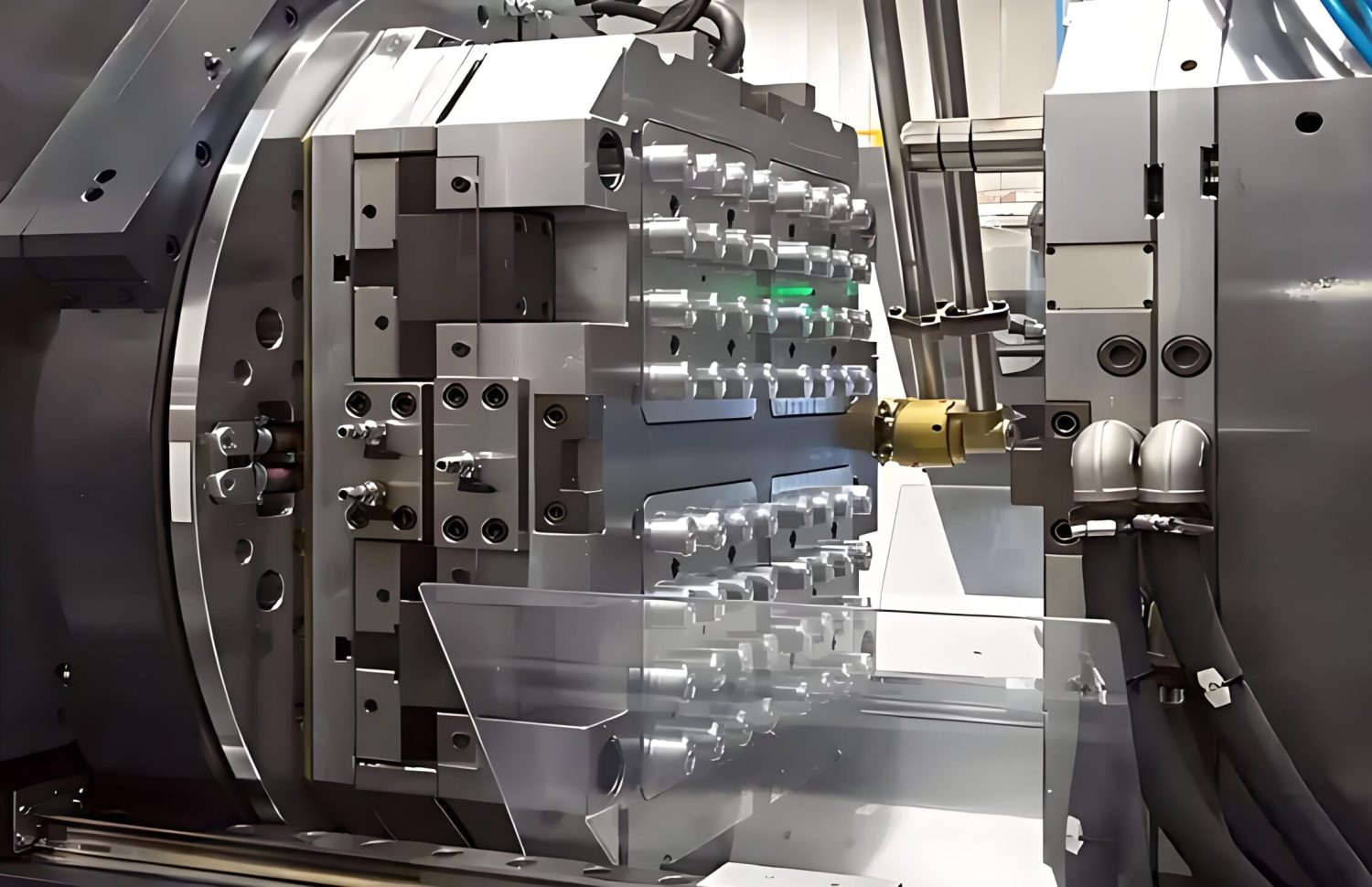

3. Formgestaltung:

Das Werkzeugdesign spielt eine entscheidende Rolle für den Erfolg des PC-Spritzgießens, da es die Qualität der Teile, die Zykluszeit und die Leichtigkeit des Auswerfens der Teile beeinflusst.

① Anschnittdesign: Verwenden Sie Anschnitte in angemessener Größe, um einen reibungslosen Materialfluss und eine ordnungsgemäße Befüllung der Form zu gewährleisten. Das Anschnittdesign sollte Materialansammlungen verhindern, die zu Fehlern wie Gratbildung oder unvollständiger Füllung führen können.

② Kühlsystem: Ein gut durchdachtes Kühlsystem ist entscheidend, um eine gleichmäßige Kühlung zu gewährleisten und die Gefahr des Verzugs zu verringern. Wassergekühlte Formen sind ideal für eine schnelle Abkühlung, obwohl für bestimmte Anwendungen auch luftgekühlte Systeme verwendet werden können.

③ Formtemperatur: Halten Sie die Formtemperaturen zwischen 80-120°C. Für dickere oder komplexere Teile können höhere Werkzeugtemperaturen erforderlich sein, um eine ordnungsgemäße Kühlung und Teilequalität zu gewährleisten.

4. Teil Design:

Das richtige Design der Teile ist entscheidend für eine gleichbleibende Qualität und die Minimierung von Fehlern im Gießprozess.

① Wanddicke: Halten Sie eine einheitliche Wandstärke ein, um einen gleichmäßigen Materialfluss zu gewährleisten und Verformungen zu minimieren. Dünne Wände (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② Entformungsschrägen: Entformungsschrägen von 1° bis 3° erleichtern das Auswerfen und verringern das Risiko einer Beschädigung der Teile bei der Entnahme aus der Form.

③ Radien und Rundungen: Vermeiden Sie scharfe Ecken, da sie Spannungskonzentrationen erzeugen. Verwenden Sie Radien, die mindestens das 0,5fache der Wandstärke für Innenecken und das 1,5fache der Wandstärke für Außenecken betragen, um die Festigkeit des Teils zu verbessern und Spannungen zu reduzieren.

④ Hinterschneidungen: Vermeiden Sie Hinterschneidungen bei der Konstruktion von Teilen, da sie die Formgestaltung erschweren und die Produktionskosten erhöhen. Teile ohne Hinterschneidungen sind leichter zu formen und auszustoßen.

5. Vermeidung von Auswurf und Verzug:

Auswurf- und Verzugskontrolle sind entscheidend für die Maßhaltigkeit und strukturelle Integrität des Endprodukts.

① Auswerfersystem: Verwenden Sie Auswerferstifte oder -platten für eine reibungslose Entnahme der Teile aus der Form. Bei Bedarf können für größere oder komplexere Teile druckluftbetriebene oder hydraulische Auswerfersysteme verwendet werden.

② Verzugskontrolle: Um Verzug zu vermeiden, sollten Sie auf eine gleichmäßige Abkühlung und eine ausgewogene Formgestaltung achten. Ein Glühen nach dem Gießen (120-130 °C für 1-2 Stunden) kann ebenfalls dazu beitragen, Eigenspannungen abzubauen und die Stabilität der Teile zu verbessern.

6. Qualitätskontrolle:

Die Qualitätskontrolle ist von entscheidender Bedeutung, um sicherzustellen, dass PC-Spritzgussteile die erforderlichen Spezifikationen und Normen erfüllen.

① Inspektion: Regelmäßige Prüfung der Teile auf allgemeine Mängel wie Lücken, Schweißnähte und Oberflächenfehler. Durch die Überwachung von Schlüsselmaßen und Materialeigenschaften wird sichergestellt, dass die Teile die erforderlichen funktionalen und ästhetischen Standards erfüllen.

② Toleranzen: Bei Präzisionsanwendungen müssen enge Toleranzen (typischerweise ±0,005 Zoll) eingehalten werden, um eine ordnungsgemäße Passform und Funktion innerhalb der Baugruppen zu gewährleisten.

Herstellung von PC-Spritzgussteilen

Leitfaden für die Herstellung von PC-Spritzgussteilen

Ressourcen für den vollständigen Leitfaden PC-Spritzgussfertigung

Konstruktionsrichtlinien für das PC-Spritzgießen

Das Spritzgießen von Polycarbonat (PC) erfordert ein gut durchdachtes Design, um qualitativ hochwertige Teile zu gewährleisten und gleichzeitig die Produktionseffizienz zu optimieren. Die folgenden Richtlinien behandeln Schlüsselaspekte wie Werkzeugdesign, Teiledesign, Materialauswahl, Verarbeitungsbedingungen, Auswerfersysteme und Qualitätskontrolle.

1. Formgestaltung:

① Oberflächenbehandlung:

Sorgen Sie für eine glatte Oberfläche, um die optische Klarheit zu verbessern und den Auswurf der Teile zu erleichtern.

Polieren Sie die Formen für transparente Teile auf Hochglanz.

② Gate Design:

Positionieren Sie die Anschnitte an der dicksten Stelle des Werkstücks, um eine gleichmäßige Füllung zu erreichen.

Verwenden Sie Fächer- oder Registeranschnitte für große Teile und punktuelle Anschnitte für detaillierte Bereiche.

③ Kühlsystem:

Entwerfen Sie ein gleichmäßiges Kühlsystem mit Kanälen in der Nähe des Formhohlraums, um Verzug und Deformation zu vermeiden.

Halten Sie die Temperatur der Form zwischen 80°C und 120°C, um eine gleichmäßige Kühlung zu gewährleisten.

④ Trennungslinie:

Achten Sie darauf, dass die Trennlinie möglichst wenig Grat aufweist und mit der Auswurfrichtung übereinstimmt.

⑤ Tiefgangswinkel:

Verwenden Sie Entformungswinkel von 1-2° für nicht texturierte Teile und 3-5° für texturierte Teile, um das Auswerfen zu erleichtern.

2. Teil Design:

① Wanddicke:

Halten Sie eine einheitliche Wandstärke von 1,5 mm bis 3,5 mm ein, um Verzug zu vermeiden und eine gleichmäßige Kühlung zu gewährleisten.

Wechseln Sie allmählich zwischen den Dicken, um Spannungspunkte zu vermeiden.

② Rippen und Bosse:

Rippenstärke: 50-60% der Wandstärke, um Einfallstellen zu vermeiden.

An den Rippenfüßen sind Ausrundungsradien vorzusehen, um Spannungen zu verringern.

Bei Vorsprüngen ist ein Kernloch vorzusehen und auf ausreichende Abstände zu achten, um Hohlräume zu vermeiden.

③ Ecken und Kanten:

Vermeiden Sie scharfe Ecken, um Spannungskonzentrationen zu vermeiden.

Innenradius: 0,5 mal die Wandstärke; Außenradius: 1,5 mal die Wandstärke.

④ Fäden und Bosse:

Verwenden Sie Gewindeeinsätze, anstatt Gewinde direkt in das Teil zu gießen, um die Haltbarkeit zu erhöhen.

⑤ Text und Logos:

Ziehen Sie geprägte Designs den gravierten vor, da diese besser formbar sind.

Achten Sie bei geprägten Merkmalen auf eine Mindesthöhe von 0,5 mm.

3. Auswahl des Materials:

① Materialtyp:

Wählen Sie PC-Materialien mit hohem Molekulargewicht und niedriger Viskosität, um die Formgebung zu erleichtern und die Eigenschaften zu verbessern.

② Materialeigenschaften:

Bewerten Sie die Schlagzähigkeit, Zugfestigkeit und thermische Stabilität für die jeweilige Anwendung.

③ Materialtrocknung:

PC-Granulat bei 120 °C 3-4 Stunden lang vortrocknen, um den Feuchtigkeitsgehalt unter 0,02% zu senken und Fehler wie Spreizungen zu vermeiden.

4. Verarbeitungsbedingungen:

1. Temperatur:

Schmelztemperatur: 270°C bis 320°C für ein gutes Fließen und zur Vermeidung von thermischem Abbau.

2. Druck:

Einspritzdruck: 1000 bis 2000 bar, um eine vollständige Formfüllung zu gewährleisten.

3. Einspritzgeschwindigkeit:

Verwenden Sie mäßige Geschwindigkeiten, um Fließspuren zu vermeiden und eine gute Materialverschmelzung zu gewährleisten.

4. Abkühlzeit:

Optimieren Sie die Abkühlzeit anhand der Wandstärke, um Verformungen zu vermeiden.

5. Auswurfsystem:

1. Auswurfstifte:

Platzieren Sie sie gleichmäßig, um die Auswurfkräfte zu verteilen und eine Verformung der Teile zu vermeiden.

2. Platzierung der Entlüftung:

An der Trennfuge und an kritischen Stellen sind Entlüftungen von 0,02 mm bis 0,05 mm vorzusehen, um Verbrennungen zu vermeiden.

3. Auswurfkraft:

Verwenden Sie eine ausreichende Auswurfkraft, um ein reibungsloses Entfernen der Teile ohne Beschädigung zu gewährleisten.

6. Qualitätskontrolle:

1. Inspektion:

Prüfen Sie die Teile regelmäßig auf Verzug, Einfallstellen und Maßhaltigkeit.

2. Prüfung:

Führen Sie mechanische Tests für Schlagfestigkeit, Zugfestigkeit und thermische Leistung durch.

3. Materialanalyse:

Überprüfen Sie die Materialeigenschaften, um Kompatibilität und Konsistenz sicherzustellen.

Wie man PC-Spritzgießen durchführt: Eine Schritt-für-Schritt-Anleitung

Polycarbonat (PC) ist ein vielseitiger Thermoplast, der für seine Schlagfestigkeit, Transparenz und hohe Hitzetoleranz bekannt ist. Bei der Verarbeitung von PC müssen bestimmte Parameter beachtet werden, um Produktqualität und Leistung zu gewährleisten. Im Folgenden finden Sie eine Schritt-für-Schritt-Anleitung:

Schritt 1: Materialvorbereitung:

Polycarbonat (PC) ist hygroskopisch und absorbiert Feuchtigkeit, was zu Defekten wie Blasen, Schlieren oder Oberflächenfehlern führen kann.

① Trocknen: Trocknen Sie das PC-Material bei 110-130°C (230-266°F) für 3-5 Stunden, um einen Feuchtigkeitsgehalt von weniger als 0,02% zu erreichen. Dies gewährleistet eine ordnungsgemäße Verarbeitung ohne feuchtigkeitsbedingte Mängel.

② Mischen: Wenn Zusatz- oder Füllstoffe verwendet werden, wiegen und mischen Sie sie mit dem PC gemäß den Anweisungen des Herstellers. Stellen Sie sicher, dass das Material frei von Verunreinigungen ist und gleichmäßig gemischt wird.

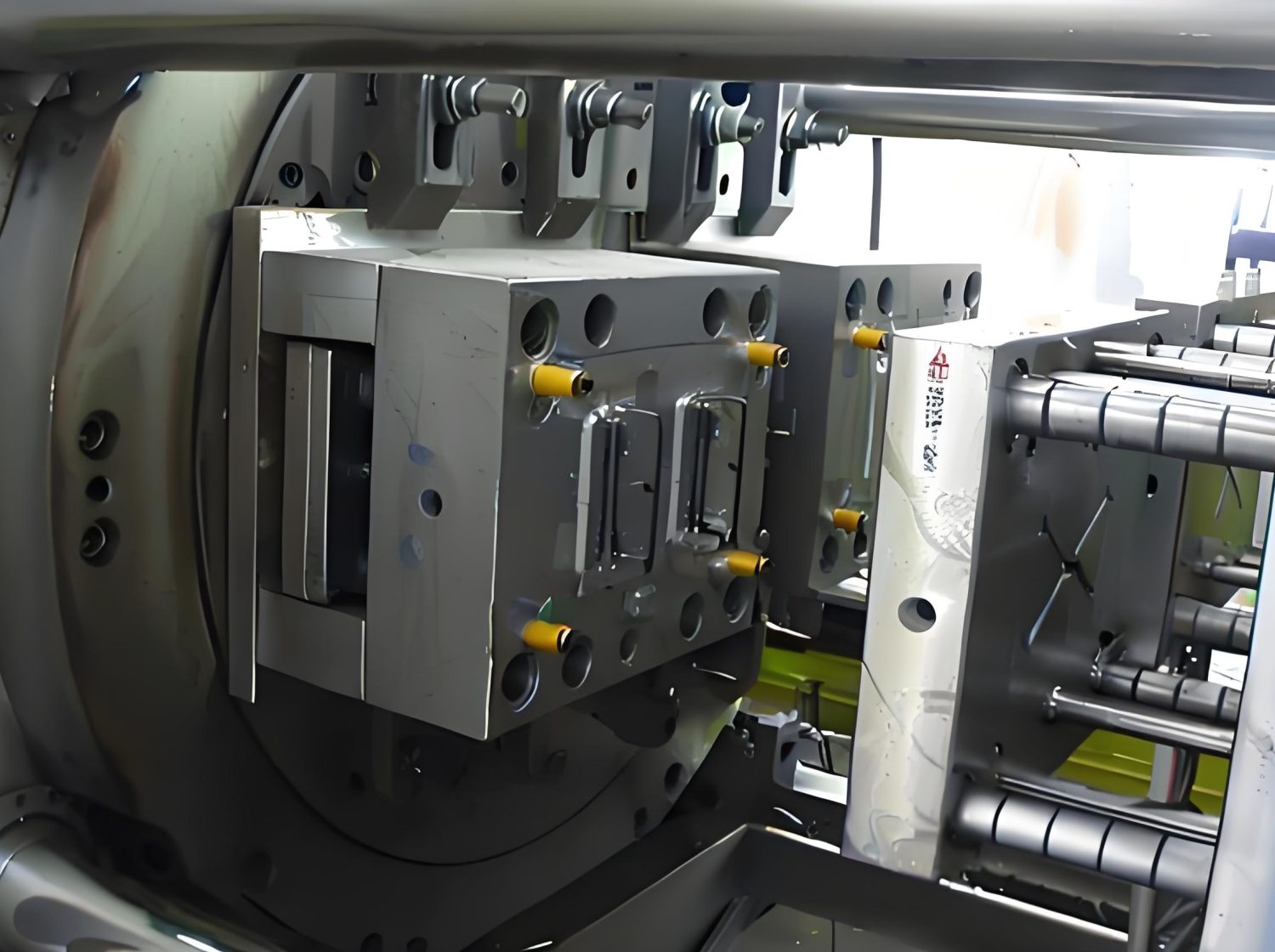

Schritt 2: Vorbereitung der Form:

Eine ordnungsgemäße Formvorbereitung sorgt für einen leichten Teileauswurf und verhindert Defekte während des Formgebungsprozesses.

① Reinigung: Stellen Sie sicher, dass die Form frei von Staub, Feuchtigkeit und Verunreinigungen ist, die die Qualität des Endprodukts beeinträchtigen könnten.

② Trennmittel: Tragen Sie ein Trennmittel auf die Formoberflächen auf, um ein Verkleben zu verhindern und das Auswerfen des Formteils zu erleichtern.

③ Ausrichten: Befestigen Sie die Form ordnungsgemäß in der Spritzgießmaschine, um sicherzustellen, dass keine Fehlausrichtung vorliegt, die Formfehler verursachen könnte.

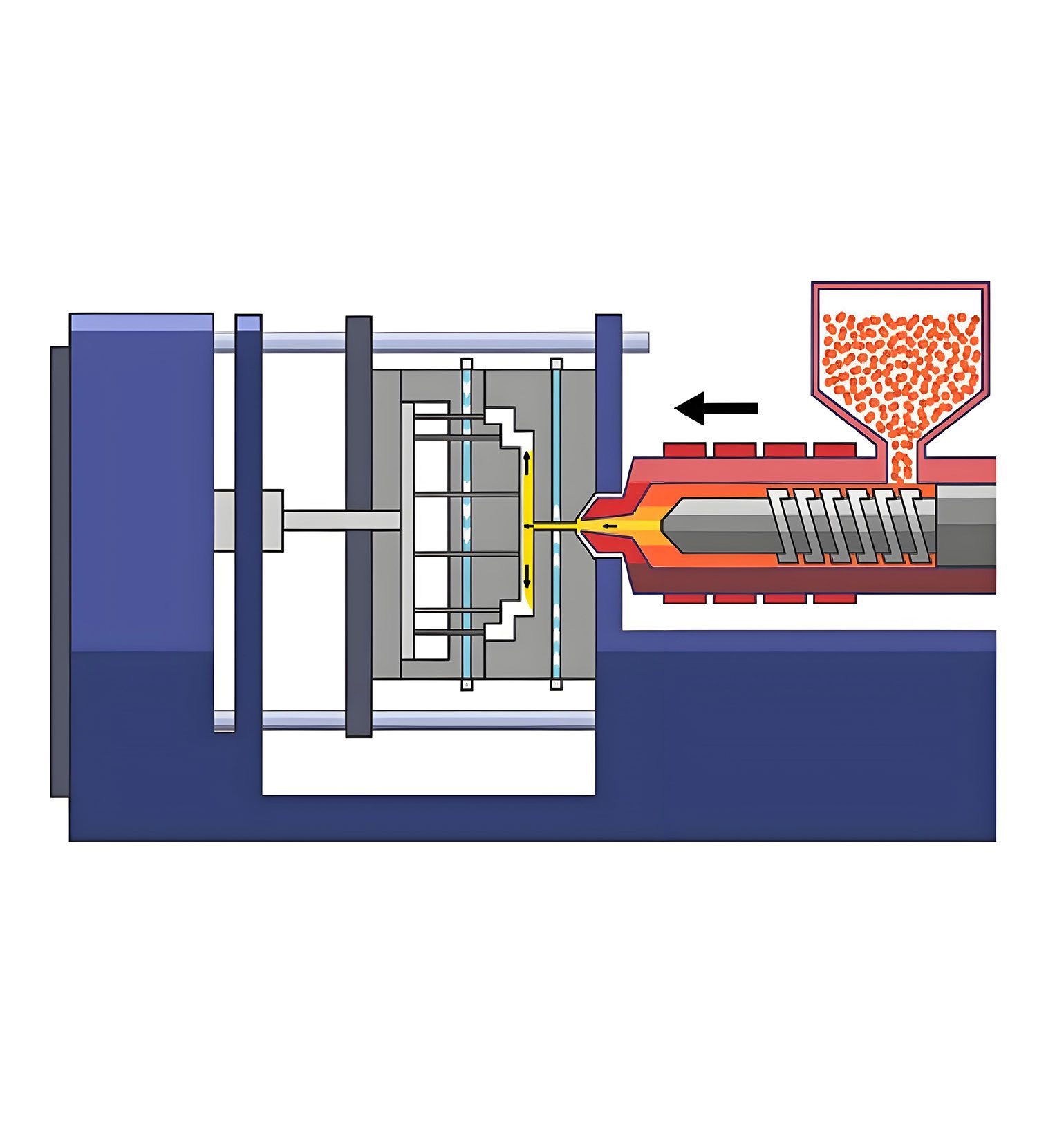

Schritt 3: Einlegen des Materials und Einspritzvorgang:

Die richtige Einspritztemperatur und der richtige Druck sorgen dafür, dass das Material korrekt in die Form fließt, alle Kavitäten füllt und eine gleichbleibende Qualität gewährleistet.

① Laden Sie das Material: Geben Sie das getrocknete PC-Granulat in den Trichter der Spritzgießmaschine.

② Einspritztemperatur: Stellen Sie die Einspritztemperatur zwischen 240°C und 260°C (464°F bis 500°F) ein. Der Schmelzbereich für PC liegt in der Regel zwischen 270°C und 320°C, sollte aber 340°C nicht überschreiten, um Zersetzung und Defekte zu vermeiden.

③ Einspritzdruck: Stellen Sie den Einspritzdruck zwischen 1000 und 2000 bar (14.500 bis 29.000 psi) ein, je nach Teilegröße und Werkzeugkonstruktion.

④ Einspritzgeschwindigkeit: Kontrollieren Sie die Geschwindigkeit, um zu verhindern, dass das Material zu schnell in die Form gelangt, was zu Fehlern wie Fließspuren oder Lufteinschlüssen führen könnte.

Schritt 4: Phase der Behausung:

Die Verweilphase sorgt für eine vollständige Füllung der Form und ermöglicht es dem geschmolzenen PC, die Form der Formhohlräume anzunehmen.

① Druck aufrechterhalten: Halten Sie nach dem Einspritzen den Druck in der Form aufrecht, damit das geschmolzene Material jedes Detail vollständig ausfüllen kann und keine Schrumpfung oder Hohlräume entstehen.

② Überwachen: Behalten Sie den Druck im Auge, um sicherzustellen, dass das Material an seinem Platz bleibt, bis es abzukühlen beginnt.

Schritt 5: Abkühlungsphase:

Eine ordnungsgemäße Kühlung verhindert Verzug, Schrumpfung und andere Defekte und gewährleistet gleichzeitig die Maßhaltigkeit des fertigen Teils.

① Abkühlzeit: Planen Sie ausreichend Zeit zum Abkühlen ein. Die Abkühlzeit hängt von der Dicke, der Komplexität und der Formtemperatur des Teils ab. Größere Teile können eine längere Abkühlzeit erfordern.

② Formtemperatur: Halten Sie die Formtemperatur zwischen 80°C und 120°C (176°F bis 248°F), um eine optimale Abkühlung zu erreichen, ohne Defekte wie Verformungen oder Einfallstellen zu verursachen.

③ Kühlkanäle: Stellen Sie sicher, dass das Kühlsystem im Inneren der Form effizient und gleichmäßig verteilt ist, um eine konstante Formtemperatur zu gewährleisten.

Schritt 6: Auswurf:

Ein ordnungsgemäßer Auswurf ist entscheidend für die Unversehrtheit der Teile und die Gewährleistung eines reibungslosen Produktionsflusses.

① Auswurfmechanismus: Verwenden Sie Auswerferstifte oder druckluftbetriebene Auswerfersysteme, um das Teil aus der Form zu drücken.

② Kraftkontrolle: Passen Sie die Auswurfkraft an, um Schäden an empfindlichen oder komplexen Teilen zu vermeiden.

③ Nachbearbeiten: Schneiden Sie bei Bedarf überschüssigen Grat oder Material vom Teil während des Ausstoßens ab.

Schritt 7: Nachbearbeitung:

Die Nachbearbeitung stellt sicher, dass das Formteil alle erforderlichen Spezifikationen für Funktionalität und Ästhetik erfüllt.

① Beschneiden und Entgraten: Entfernen Sie überschüssiges Material (Grat), das beim Gießvorgang übrig geblieben ist. Dies kann Entgratungs- oder Schleifarbeiten erfordern.

② Oberflächenveredelung: Je nach Verwendungszweck kann es erforderlich sein, Teile zu polieren oder zu beschichten, um die Ästhetik zu verbessern oder die Funktionalität zu erhöhen (z. B. um die chemische Beständigkeit oder die Haltbarkeit der Oberfläche zu verbessern).

③ Zusammenbau: Wenn die Formteile Bestandteile einer größeren Baugruppe sind, führen Sie alle erforderlichen Montage- oder Klebevorgänge durch.

Schritt 8: Qualitätskontrolle

Die Sicherstellung der Qualität des Formteils ist entscheidend für die Einhaltung von Produktstandards und die Kundenzufriedenheit.

① Inspektion: Prüfen Sie die Teile regelmäßig auf Mängel wie Blasen, Verformungen oder Farbabweichungen. Maßhaltigkeit ist wichtig.

② Prüfung: Führen Sie Tests zur Schlagfestigkeit, Transparenz und Hitzetoleranz durch, insbesondere bei kritischen Anwendungen.

③ Konsistenz: Überwachen Sie die Verarbeitungsbedingungen (Temperatur, Druck und Zykluszeit), um eine gleichbleibende Teilequalität über alle Produktionsläufe hinweg sicherzustellen.

Was sind die Vorteile des PC-Spritzgießens?

Das Spritzgießen von Polycarbonat (PC) bietet zahlreiche Vorteile, die es zu einem idealen Material für verschiedene Branchen wie die Automobilindustrie, die Unterhaltungselektronik, die Medizintechnik und viele mehr machen. Hier finden Sie einen umfassenden Überblick über die wichtigsten Vorteile:

1. Hohes Verhältnis von Festigkeit zu Gewicht:

PC hat ein hohes Verhältnis von Festigkeit zu Gewicht und ist daher ideal für Anwendungen, bei denen eine Gewichtsreduzierung entscheidend ist. Diese Eigenschaft ist besonders in der Automobil- und Luftfahrtindustrie von Vorteil, wo leichte Materialien zu Effizienz und Leistung beitragen.

2. Schlagzähigkeit:

Polycarbonat ist bekannt für seine außergewöhnliche Schlagfestigkeit, auch bei niedrigen Temperaturen. Daher eignet es sich hervorragend für Teile, die Stößen oder Schlägen ausgesetzt sind, wie z. B. Automobilteile, Sicherheitsausrüstungen und Schutzabdeckungen.

3. Chemische Beständigkeit:

PC ist gegen viele Chemikalien, einschließlich Säuren, Basen und Lösungsmittel, beständig und eignet sich daher für Anwendungen in rauen Umgebungen, z. B. in chemischen Verarbeitungsanlagen und medizinischen Geräten, die mit korrosiven Substanzen in Berührung kommen können.

4. Wärmewiderstand:

Polycarbonat hat eine hohe thermische Beständigkeit, so dass es hohen Temperaturen standhalten kann, ohne die strukturelle Integrität zu beeinträchtigen. Aufgrund dieser Eigenschaft eignet es sich für Teile, die Hitze ausgesetzt sind, wie z. B. Automobilteile unter der Motorhaube und elektrische Gehäuse.

5. Elektrische Isolierung:

PC ist ein hervorragender elektrischer Isolator, weshalb es häufig für elektrische und elektronische Komponenten wie Steckverbinder, Leiterplatten und Gehäuse für empfindliche Elektronik verwendet wird.

6. Optische Klarheit:

Polycarbonat bietet eine hervorragende optische Klarheit und eignet sich daher ideal für transparente Teile wie optische Linsen, Leuchtenabdeckungen und medizinische Geräte, die aus funktionalen und ästhetischen Gründen eine hohe Transparenz erfordern.

7. Formstabilität:

PC weist eine ausgezeichnete Dimensionsstabilität auf, d. h. es behält seine Form auch nach Temperaturschwankungen und physischer Belastung bei. Dies ist entscheidend für Anwendungen, die präzise Abmessungen und Toleranzen erfordern.

8. Geringer Verzug:

Polycarbonat verzieht sich beim Abkühlen nur geringfügig, so dass die Teile nach dem Gießen ihre vorgesehene Form behalten. Diese Eigenschaft ist besonders wichtig für komplizierte Teile, die Genauigkeit erfordern, wie z. B. dünnwandige Komponenten.

9. Einfaches Finishing:

Die Oberfläche von PC lässt sich leicht durch Bearbeiten, Schleifen oder Beschichten veredeln, so dass es sich für Teile eignet, die eine zusätzliche Bearbeitung benötigen, um das gewünschte Aussehen oder die gewünschte Funktionalität zu erreichen.

10. Kosteneffizient für die Großserienproduktion:

PC-Spritzguss ist ein kosteneffizientes Herstellungsverfahren, insbesondere für Großserien. Obwohl die anfänglichen Einrichtungskosten aufgrund der Herstellung von Formen höher sein können, führen die Effizienz des Prozesses und die Möglichkeit, große Mengen von Teilen schnell zu produzieren, zu niedrigeren Kosten pro Einheit.

11. Vielseitigkeit im Design:

Das PC-Spritzgießen ermöglicht die Herstellung hochkomplexer Geometrien, einschließlich komplizierter Designs und dünnwandiger Teile. Dank dieser Vielseitigkeit können die Hersteller Bauteile mit präzisen Details herstellen, was das Verfahren für Branchen wie die Automobilindustrie und die Medizintechnik geeignet macht.

12. Flexibilität in Farbe und Ausführung:

Das Verfahren ermöglicht eine individuelle Farbgestaltung, da PC in einer breiten Palette von Farben gegossen werden kann und die Oberflächenbeschaffenheit auf spezifische ästhetische oder funktionale Anforderungen zugeschnitten werden kann. Techniken wie das Überspritzen und das Hinzufügen von Farbstoffen während der Verarbeitung bieten Flexibilität beim Design.

13. Geringe Schrumpfung:

Polycarbonat hat eine geringe Schrumpfung während des Abkühlungsprozesses, wodurch sichergestellt wird, dass die Teile nach dem Gießen ihre genauen Abmessungen beibehalten, was für Teile, die perfekt zusammenpassen oder strenge Größenanforderungen erfüllen müssen, von entscheidender Bedeutung ist.

14. Gutes Haftvermögen:

PC verfügt über eine gute Adhäsion zu anderen Materialien, was das Verkleben verschiedener Komponenten oder den Zusammenbau von Teilen aus mehreren Materialien in verschiedenen Industriezweigen wie der Automobil- und Elektronikindustrie ermöglicht.

15. Hohe Effizienz und schnelle Produktion:

Das PC-Spritzgießen ist für seine schnellen Produktionszyklen bekannt, die zwischen 10 und 120 Sekunden liegen. Diese hohe Effizienz ermöglicht die schnelle Herstellung großer Mengen von Teilen und ist damit ideal für die Erfüllung großer Auftragsanforderungen.

16. Konsistenz und Reproduzierbarkeit:

Sobald die Form erstellt ist, kann das PC-Spritzgießen Tausende von identischen Teilen mit außergewöhnlicher Konsistenz produzieren. Diese Wiederholbarkeit ist für die Einhaltung von Qualitätsstandards unerlässlich, insbesondere in Branchen, in denen Präzision entscheidend ist.

Was sind die Nachteile des PC-Spritzgießens?

Das Spritzgießen von Polycarbonat (PC) bietet Vorteile bei der Herstellung langlebiger, hochwertiger Teile, hat aber auch einige Nachteile, die sowohl die Produktionseffizienz als auch die Kosteneffizienz beeinträchtigen können. Dazu gehören:

1. Hohe Verarbeitungstemperatur:

PC erfordert hohe Verarbeitungstemperaturen, deren Erreichen und Aufrechterhaltung sich als schwierig erweisen kann, insbesondere bei großen Teilen. Dies kann den Energieverbrauch erhöhen und zu höheren Betriebskosten führen.

2. Hoher Einspritzdruck:

PC erfordert in der Regel hohe Einspritzdrücke, die die Ausrüstung belasten und den Formgebungsprozess erschweren können, insbesondere bei größeren oder komplizierten Teilen.

3. Verzug:

PC ist anfällig für Verzug, insbesondere wenn das Teiledesign nicht für die Vermeidung von Verzug optimiert ist. Dies kann zu Maßabweichungen und höheren Ausschussquoten bei den fertigen Teilen führen.

4. Schrumpfung:

Polycarbonat schrumpft beim Abkühlen erheblich, was sich auf die Abmessungen und die Genauigkeit des Teils auswirken kann. Die richtige Konstruktion der Form und die Temperaturkontrolle sind entscheidend für die Bewältigung dieses Problems.

5. Variation der Materialeigenschaften:

PC kann je nach Sorte und Verarbeitungsbedingungen Schwankungen in den Materialeigenschaften wie Schlagzähigkeit und Zugfestigkeit aufweisen. Dies kann es schwierig machen, eine gleichbleibende Qualität der Teile zu gewährleisten.

6. Begrenzte UV-Beständigkeit:

PC ist anfällig für eine Verschlechterung, wenn es UV-Licht ausgesetzt wird, was seine optische Klarheit und mechanischen Eigenschaften beeinträchtigen kann. Zwar können UV-Stabilisatoren hinzugefügt werden, doch dies erhöht die Kosten und die Komplexität des Materials.

7. Begrenzte chemische Beständigkeit:

PC hat zwar eine gute Beständigkeit gegen viele Chemikalien, ist aber anfällig für bestimmte Lösungsmittel und Säuren. Dies schränkt seine Verwendung bei Anwendungen ein, bei denen der Kontakt mit aggressiven Chemikalien üblich ist.

8. Sprödigkeit bei niedrigen Temperaturen:

Polycarbonat wird bei niedrigen Temperaturen spröde, weshalb es für Anwendungen in extrem kalten Umgebungen ungeeignet ist.

9. Schwierig zu schweißen:

PC ist schwer zu schweißen, insbesondere im Vergleich zu anderen technischen Kunststoffen wie ABS oder PVC, was bei Montage- und Reparaturprozessen zu Problemen führen kann.

10. Hohe Materialkosten:

PC ist teurer als viele andere technische Kunststoffe, insbesondere hochwertige Qualitäten. Dies erhöht die Produktionskosten und macht es für Großserien weniger kosteneffizient.

11. Beschränkungen der Konstruktion:

Das Formen von PC in komplexe Geometrien oder dünne Wände kann eine Herausforderung sein. Außerdem ist eine sorgfältige Planung von Merkmalen wie Entformungswinkeln, Wandstärken und Hinterschneidungen erforderlich, um Probleme mit dem Formauswurf und der Teilequalität zu vermeiden.

12. Anforderungen an die Formgestaltung:

PC erfordert spezielle Werkzeugkonstruktionen, um eine ordnungsgemäße Füllung, Kühlung und Entformung zu gewährleisten. Dies erhöht die Komplexität und die Kosten des Spritzgießprozesses.

13. Post-Molding-Operationen:

Bei Teilen aus PC können nach dem Spritzgießen zusätzliche Arbeitsgänge wie Bearbeitung oder Schleifen erforderlich sein, um die gewünschte Oberflächengüte oder Maßgenauigkeit zu erreichen, was die Produktionszeit und -kosten erhöhen kann.

14. Materialverträglichkeit:

PC kann mit bestimmten Materialien oder Oberflächen nicht kompatibel sein, was die Leistung oder das Aussehen des Teils beeinträchtigen kann, insbesondere bei Baugruppen aus mehreren Materialien.

Häufige Probleme und Lösungen beim PC-Spritzgießen

Beim Spritzgießen von Polycarbonat (PC) können verschiedene Fehler auftreten, die sich auf die Qualität der Teile, die Effizienz und die Materialeigenschaften auswirken. Nachfolgend finden Sie die häufigsten Probleme, die während des PC-Spritzgießens auftreten, und deren mögliche Lösungen.

1. Verzug:

Verzug tritt auf, wenn sich das Formteil aufgrund von inneren Spannungen oder ungleichmäßiger Abkühlung verformt, was zu Maßänderungen führt.

Die Ursachen:

① Unzureichende Kühlung.

② Unsachgemäße Konstruktion der Form.

③ Übermäßiges Schrumpfen des Materials.

Lösungen:

① Verbessern Sie das Kühlsystem durch Optimierung der Kühlkanäle in der Form.

② Entwerfen Sie Formen mit einheitlicher Wandstärke, um eine gleichmäßige Abkühlung zu gewährleisten.

③ Verwenden Sie eine kontrollierte Kühlung, um schnelle Temperaturschwankungen zu vermeiden.

④ Berücksichtigen Sie strukturelle Verstärkungen, um die Form des Teils zu erhalten.

2. Lufteinschlüsse/Vakuumblasen:

Lufteinschlüsse entstehen, wenn Luft im Formhohlraum eingeschlossen wird, was zu Hohlräumen oder Blasen im Teil führt.

Die Ursachen:

① Unzureichende Entlüftung der Form.

② Hohe Einspritzgeschwindigkeiten führen zum Einschluss von Luft.

Lösungen:

① Verbessern Sie die Entlüftung in der Form, damit die Luft gut entweichen kann.

② Verringern Sie die Einspritzgeschwindigkeit, um Lufteinschlüsse zu reduzieren.

③ Verwenden Sie vakuumunterstützte Systeme, um die Luft während des Einspritzvorgangs zu entfernen.

3. Kurze Schüsse:

Kurzschüsse entstehen, wenn der Formhohlraum nicht vollständig gefüllt ist, was zu unvollständigen Teilen führt.

Die Ursachen:

① Niedrige Werkzeug- oder Materialtemperaturen.

② Unzureichender Einspritzdruck oder -geschwindigkeit.

③ Schlechte Abgasbedingungen oder unzureichender Materialfluss.

Lösungen:

① Erhöhen Sie die Fass- und Formtemperaturen, um ein gutes Fließen des Materials zu gewährleisten.

② Einspritzdruck und -geschwindigkeit erhöhen.

③ Verwenden Sie ein flüssigeres Material und gestalten Sie die Form mit größeren Anschnitten und Angüssen für einen besseren Fluss um.

4. Oberflächenfehler (Fließspuren, Schweißnähte, Lochfraß, Dehnungsspuren):

Diese Oberflächenprobleme treten auf, wenn das Material nicht gleichmäßig fließt oder während des Einspritzens schnelle Richtungs- oder Geschwindigkeitsänderungen erfährt, was zu sichtbaren Defekten führt.

Die Ursachen:

① Niedrige Werkzeug- oder Materialtemperaturen.

② Falsche Materialrezeptur.

③ Hohe Einspritzgeschwindigkeit führt zum Bruch der Schmelze.

Lösungen:

① Erhöhen Sie die Werkzeug- und Materialtemperaturen für einen besseren Fluss.

② Passen Sie die Materialrezepturen an und sorgen Sie für eine ordnungsgemäße Trocknung, um feuchtigkeitsbedingte Mängel zu vermeiden.

③ Verlangsamen Sie die Einspritzgeschwindigkeit und verlängern Sie die Einspritzzeit, um Fließspuren und Pitting zu vermeiden.

④ Ändern Sie die Schieberkonstruktion, um einen besseren Materialfluss zu gewährleisten und Schweißnähte zu vermeiden.

5. Trennlinienfehler:

Trennlinienfehler treten auf, wenn die Formhälften nicht richtig ausgerichtet sind und eine sichtbare Naht am fertigen Teil hinterlassen.

Die Ursachen:

① Falsche Position der Trennlinie.

② Unzureichende Formgebung.

③ Übermäßiges Schrumpfen des Materials.

Lösungen:

① Optimieren Sie die Position der Trennebene, um sichtbare Fehler zu minimieren.

② Sorgen Sie für eine präzise Ausrichtung der Form.

③ Passen Sie die Materialrezepturen an, um die Schrumpfung zu reduzieren und eine bessere Formfüllung zu gewährleisten.

6. Probleme mit dem Auswurf:

Probleme beim Auswerfen entstehen, wenn das Formteil nicht ordnungsgemäß aus der Form ausgeworfen wird, was zu Schäden oder Verzögerungen führt.

Die Ursachen:

① Unzureichende Konstruktion des Auswurfsystems.

② Unsachgemäße Formgestaltung oder unzureichende Entformungswinkel.

③ Übermäßiges Schrumpfen des Materials.

Lösungen:

① Verbessern Sie die Konstruktion des Auswerfersystems, indem Sie Auswerferstifte hinzufügen oder pneumatische oder hydraulische Auswerfer verwenden.

② Optimieren Sie die Formkonstruktion mit geeigneten Entformungswinkeln, um die Entnahme der Teile zu erleichtern.

③ Passen Sie die Materialrezepturen an, um die Schrumpfung beim Abkühlen zu verringern.

7. Materialanhäufung und Verstopfung der Form:

Materialansammlungen oder -verstopfungen können die Form verstopfen und zu Verzögerungen oder minderwertigen Teilen führen.

Die Ursachen:

① Unzureichende Schimmelpilzreinigung.

② Zu hohe Materialviskosität.

③ Unzulässige Einspritzgeschwindigkeit.

Lösungen:

① Reinigen Sie die Form regelmäßig, um Materialablagerungen zu vermeiden.

② Stellen Sie die Viskosität des Materials durch Regelung der Temperatur und der Materialmischung ein.

③ Optimieren Sie die Einspritzgeschwindigkeit, um zu verhindern, dass sich überschüssiges Material in der Form ansammelt.

8. Materialverschlechterung:

Degradation tritt auf, wenn das PC-Material durch übermäßige Einwirkung von Hitze, Licht oder Chemikalien beschädigt wird.

Die Ursachen:

① Hohe Verarbeitungstemperaturen.

② Längerer Kontakt mit Hitze oder Luft während der Injektion.

Lösungen:

① Stellen Sie sicher, dass die Verarbeitungsbedingungen innerhalb des empfohlenen Temperaturbereichs liegen.

② Verwenden Sie temperaturgesteuerte Systeme, um den Abbau des Materials zu verhindern.

③ Minimieren Sie die Exposition gegenüber Hitze und Licht, indem Sie die Materialien richtig lagern und die Injektionszeiten kontrollieren.

9. Variation der Materialeigenschaften:

Unterschiedliche Materialeigenschaften können zu Unstimmigkeiten in der Leistung des Endprodukts führen, z. B. in Bezug auf Festigkeit, Transparenz oder Flexibilität.

Die Ursachen:

① Inkonsistente Materialformulierung.

② Unzulässige Verarbeitungsbedingungen.

③ Unzureichende Trocknung des Materials vor der Formgebung.

Lösungen:

① Anpassung der Materialrezepturen zur Gewährleistung einer gleichbleibenden Qualität.

② Optimieren Sie die Verarbeitungsbedingungen, einschließlich Temperatur und Druck.

③ Trocknen Sie die Materialien vor dem Gießen, um feuchtigkeitsbedingte Fehler zu vermeiden.

10. Teilegewicht und Maßabweichungen:

Schwankungen im Gewicht und in den Abmessungen der Teile können aufgrund von Problemen bei der Werkzeugkonstruktion oder einem ungleichmäßigen Materialfluss auftreten.

Die Ursachen:

① Inkonsistente Formgebung.

② Ungeeignete Verarbeitungsbedingungen (Temperatur, Druck, etc.).

③ Schrumpfung des Materials.

Lösungen:

① Optimieren Sie die Formgestaltung, um eine gleichmäßige Teilefüllung zu gewährleisten und Abweichungen zu reduzieren.

② Feinabstimmung der Verarbeitungsbedingungen, um Gewicht und Abmessungen konstant zu halten.

③ Passen Sie die Materialrezepturen an, um übermäßige Schrumpfung zu reduzieren.

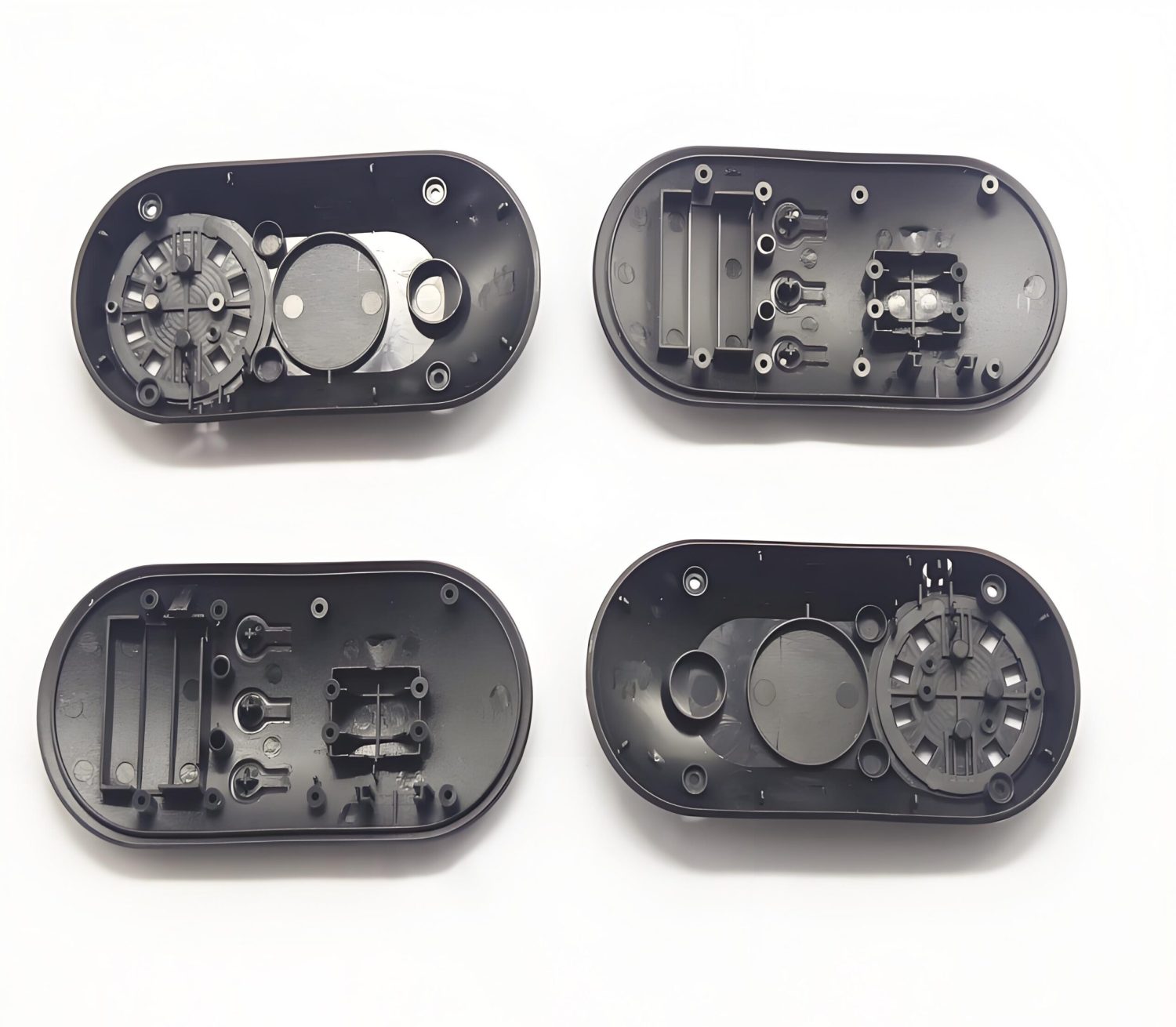

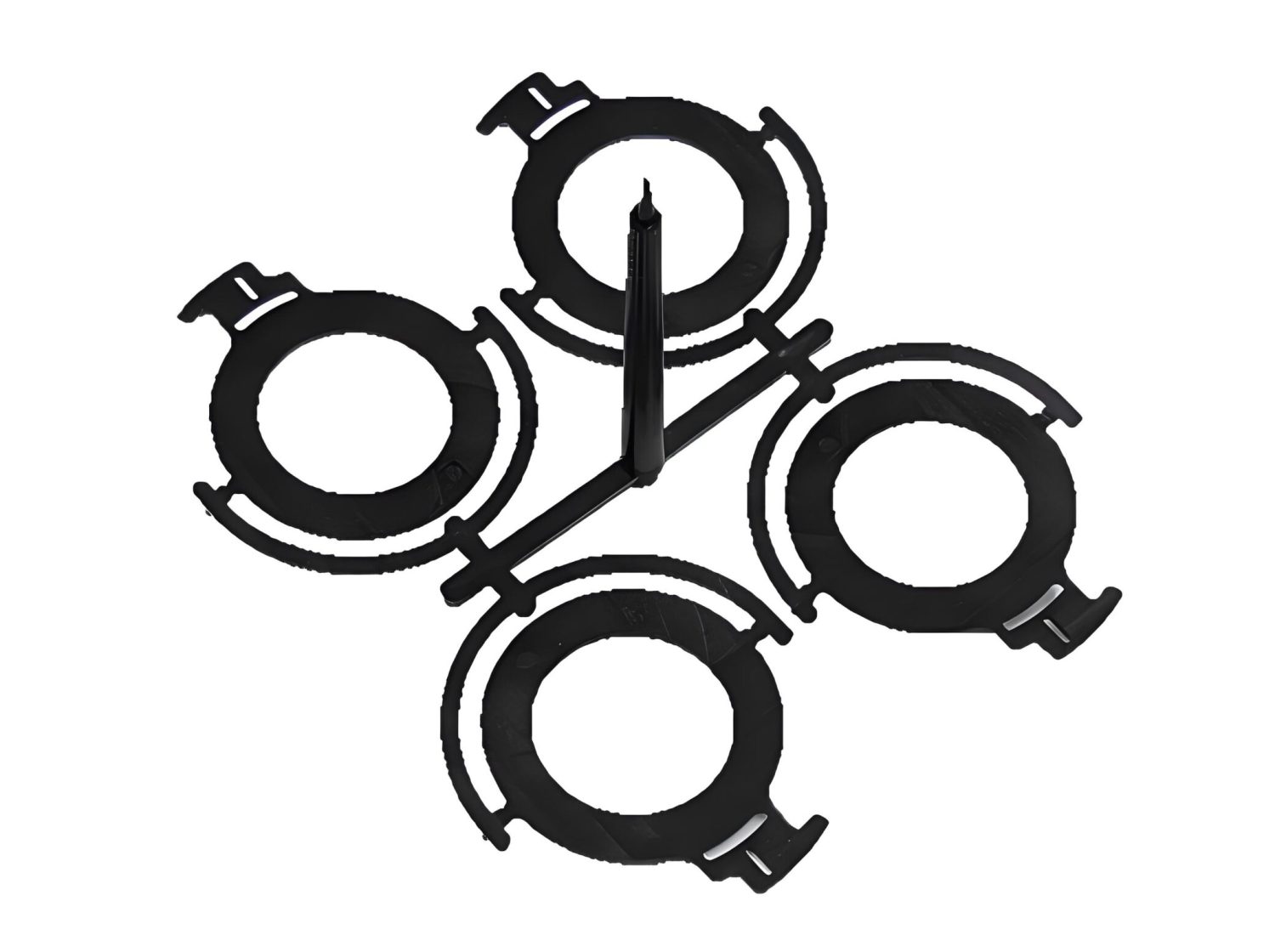

Was sind die Anwendungen des PC-Spritzgießens?

Das Spritzgießen von Polycarbonat (PC) ist ein vielseitiges Herstellungsverfahren, das in einer Vielzahl von Branchen eingesetzt wird und die hervorragenden Eigenschaften des Materials wie Schlagfestigkeit, optische Klarheit und Hitzebeständigkeit nutzt. Im Folgenden finden Sie einen umfassenden Überblick über die Anwendungen des PC-Spritzgießens:

1. Automobilindustrie:

Bauteile: PC wird häufig für Automobilteile wie Scheinwerfergläser, Armaturenbretter, Innenverkleidungen und Außenteile verwendet. Seine Schlagfestigkeit, sein geringes Gewicht und seine optische Klarheit tragen sowohl zur Sicherheit als auch zur Leistung von Fahrzeugen bei.

2. Elektronikindustrie:

Gehäuse und Komponenten: PC wird häufig für Gehäuse von elektronischen Geräten wie Laptops, Smartphones und Tablets verwendet. Seine hervorragenden Isolationseigenschaften und seine Schlagfestigkeit sorgen für Langlebigkeit und Sicherheit bei elektrischen und elektronischen Anwendungen.

3. Bauindustrie:

Baumaterialien: PC wird für Oberlichter, Dachbahnen und Fensterverglasungen verwendet und bietet eine ausgezeichnete Haltbarkeit, Wetterbeständigkeit und optische Klarheit. Diese Eigenschaften machen es ideal für Anwendungen, die Sicherheit und Transparenz im Bauwesen erfordern.

4. Medizinische Geräte:

Chirurgische Instrumente und Ausrüstung: PC ist für die Herstellung von Spritzen, medizinischen Schläuchen und chirurgischen Instrumenten unerlässlich. Seine Biokompatibilität, leichte Sterilisierbarkeit und hohe Festigkeit machen es zu einem bewährten Material für Anwendungen im Gesundheitswesen.

5. Konsumgüter:

Alltägliche Produkte: PC wird häufig für Produkte wie Brillengläser, Wasserflaschen und Schutzhelme verwendet. Seine Schlagfestigkeit und ästhetische Vielseitigkeit ermöglichen langlebige und optisch ansprechende Konsumgüter.

6. Luft- und Raumfahrt und Verteidigung:

Komponenten für Flugzeuge: PC wird in Flugzeugen für Cockpitfenster, Linsen und Instrumententafeln verwendet. Seine Kombination aus leichten Eigenschaften, Festigkeit und Klarheit ist in der Luft- und Raumfahrt von entscheidender Bedeutung für Präzision und Sicherheit.

7. Optische Anwendungen:

Linsen und optische Komponenten: PC wird für Kameralinsen, Projektorlinsen und Brillengläser verwendet, da es optisch klar, kratzfest und stoßfest ist. Es ist sowohl für professionelle als auch für private optische Anwendungen ideal.

8. Lebensmittelverarbeitung:

Gerätekomponenten: PC wird aufgrund seiner chemischen Beständigkeit, Schlagfestigkeit und Unbedenklichkeit für den Kontakt mit Lebensmitteln in Maschinen zur Lebensmittelverarbeitung und in Lagerbehältern verwendet. Es ist ideal für Anwendungen, die eine wiederholte Reinigung und Sterilisation erfordern.

9. Sportgeräte:

Schutzausrüstung: PC wird für Helme, Schutzbrillen und andere Sportschutzausrüstung verwendet. Seine hohe Stoßfestigkeit, sein geringes Gewicht und sein Komfort machen es zu einem unverzichtbaren Material für die Sicherheit und Leistungsfähigkeit von Sportlern.

10. Spielzeug und Spiele:

Plastikspielzeug: PC wird für Action-Figuren, Puppen und anderes Spielzeug verwendet, bei dem es auf Haltbarkeit und Sicherheit ankommt. Seine ungiftige Beschaffenheit, seine Zähigkeit und seine Fähigkeit, komplexe Formen zu bilden, machen es zu einem bevorzugten Material für die Spielzeugherstellung.

11. Verpackung:

Behälter und Flaschen: PC wird für die Herstellung von Verpackungsartikeln wie Wasserflaschen und Lebensmittelbehältern verwendet. Aufgrund seiner Schlagfestigkeit, Klarheit und Widerstandsfähigkeit bei wiederholter Verwendung eignet es sich für langlebige und nachhaltige Verpackungslösungen.

12. Elektrische Komponenten:

Steckverbinder und Schalter: PC wird für elektrische Steckverbinder, Schalter und Leiterplatten verwendet. Seine hervorragenden Isoliereigenschaften und seine Flammfestigkeit gewährleisten Sicherheit und Zuverlässigkeit bei elektrischen Anwendungen.

Nahaufnahme von bunten Plastikbausteinen in verschiedenen Farben, darunter Lila, Blau, Grün und Gelb, die zusammengestapelt sind.

Mehr darüber, wie Hersteller Kosten bei der Herstellung von Spritzgussteilen effektiv senken können?

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

Wichtige Erkenntnisse – Die Formgenauigkeit wird in jeder Phase bestimmt: Bauteilkonstruktion, Formkonstruktion, Stahlauswahl, Bearbeitung, Montage und Prozesskontrolle – eine Schwäche in jeder Phase schränkt die Gesamtgenauigkeit ein. – Richtig

Was ist eine Hochgeschwindigkeits-Spritzgießmaschine?

Key Takeaways – A high-speed injection molding machine is defined by injection speed4s of 300–600 mm/s and clamp speeds exceeding 500 mm/s, compared to 100–200 mm/s for standard machines—enabling cycle

Angebotene Optimierungslösungen Kostenlos

- Bereitstellung von Design-Feedback und Optimierungslösungen

- Optimieren Sie die Struktur und reduzieren Sie die Formkosten

- Sprechen Sie direkt mit Ingenieuren unter vier Augen