Reaksiyon Enjeksiyon Kalıplama (RIM), büyük, hafif ve karmaşık parçalar oluşturmak için sıvı bileşenleri karıştıran ve bunları aşağıdaki gibi endüstriler için bir kalıpta sertleştiren bir üretim sürecidir otomotiv1 ve medikal, maliyet etkinliği ve tasarım esnekliği sunar.

Reaksiyon Enjeksiyon Kalıplamayı (RIM) anlamak, dayanıklı ve karmaşık bileşenlerin verimli bir şekilde üretilmesini isteyen endüstriler için çok önemlidir. Bu blog yazısı RIM'in temellerini, uygulamalarını, teknik detaylarını, pratik araçlarını ve ilgili teknolojilerini inceleyerek karar vericiler ve profesyoneller için kapsamlı bir rehber sunmaktadır.

RIM, düşük ila orta üretim hacimleri için uygun maliyetlidir.Doğru

Alüminyum kalıplarla daha düşük takım maliyetleri, diğer proseslerdeki yüksek maliyetli çelik kalıplara kıyasla RIM'i daha küçük çalışmalar için ekonomik hale getirir.

RIM yalnızca basit şekiller üretebilir.Yanlış

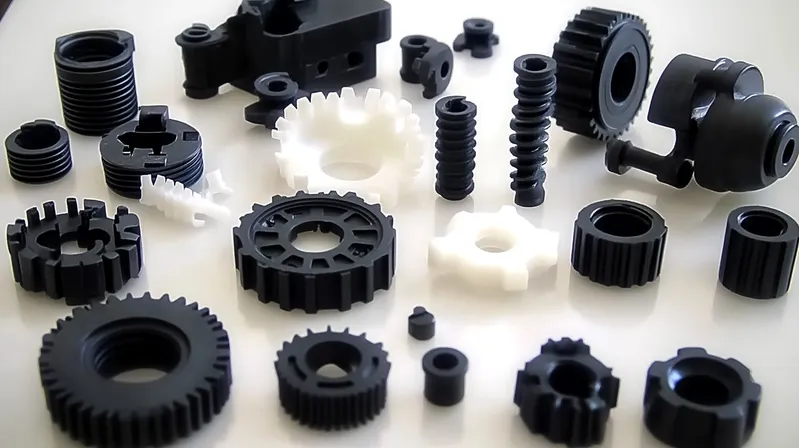

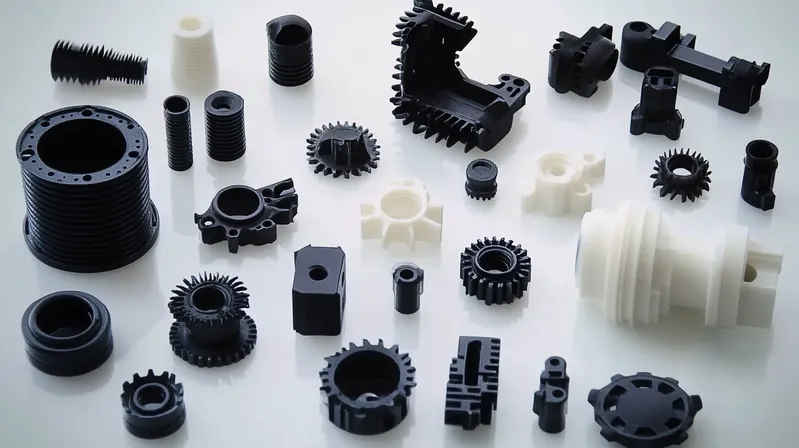

RIM, sıvı malzemelerinin düşük viskozitesi sayesinde karmaşık geometriler oluşturmada mükemmeldir ve karmaşık tasarımlara olanak sağlar.

Reaksiyon Enjeksiyon Kalıplamanın Temelleri Nelerdir?

RIM, özellikle güç ve karmaşıklık gerektiren parçalar için üretimde benzersiz avantajlar sağlayan özel bir süreçtir.

Reaksiyon Enjeksiyon Kalıplama2 iki veya daha fazla sıvının karıştırılmasını içerir termoset polimerler3 Bir kalıp içinde reaksiyona giren ve sertleşen, çeşitli uygulamalar için sağlam, hafif parçalar oluşturur.

Net Tanımlar

-

Tam Teknik İsim: Reaksiyon Enjeksiyon Kalıplama

-

Yaygın takma adlar: RIM, Sıvı Enjeksiyon Kalıplama

-

Temel İlkeler: Tipik olarak ısıyla sertleşen polimerler olmak üzere iki veya daha fazla sıvı bileşen karıştırılır, düşük basınçta bir kalıba enjekte edilir ve katı bir parça oluşturmak için kimyasal bir reaksiyon yoluyla sertleştirilir.

Sınıflandırma

-

Süreç Perspektifi: Termosetler için özel olarak tasarlanmış bir enjeksiyon kalıplama alt kümesi düşük basınçlı enjeksiyon4 ve kürleme reaksiyonları.

-

Malzeme Perspektifi: Öncelikle poliüretan, poliüre ve poliizosiyanüratlar gibi ısıyla sertleşen polimerler kullanılır.

-

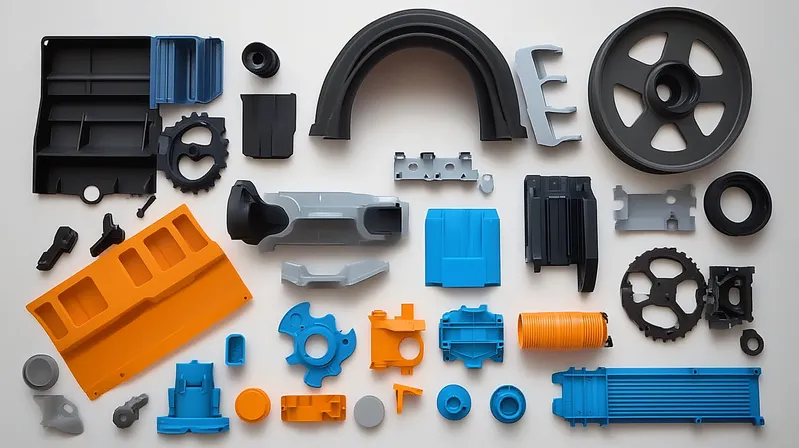

Uygulama Perspektifi: Otomotiv (örn. tamponlar), tıbbi cihazlar (örn. tepsiler), mobilya ve endüstriyel bileşenlerde yaygındır.

Reaksiyon Enjeksiyon Kalıplama Uygulamaları Nelerdir?

RIM'in çok yönlülüğü, onu hafif ancak sağlam parçalara ihtiyaç duyan çeşitli endüstriler için tercih edilen bir seçenek haline getirmektedir.

RIM5 otomotiv, medikal ve endüstriyel sektörlerde mükemmel malzeme özelliklerine ve maliyet verimliliğine sahip büyük, karmaşık parçalar üretmek için yaygın olarak kullanılmaktadır.

Tipik Uygulama Senaryoları

-

Otomotiv: Tamponlar, çamurluklar, hava spoyleri.

-

Tıbbi Cihazlar: Döner tepsiler, ekipman kapakları.

-

Ev Aletleri: Isıya dayanıklı muhafazalar.

Artılar ve Eksiler Karşılaştırması

| Aspect | RIM | Geleneksel Enjeksiyon Kalıplama |

|---|---|---|

| Malzeme | Termosetler | Termoplastikler |

| Basınç | Düşük (~100 psi) | Yüksek |

| Kalıp Maliyeti | Alt (alüminyum kalıplar) | Daha yüksek (çelik kalıplar) |

| Parça Boyutu | Büyük, karmaşık | Daha küçük, hassas |

| Üretim Hacmi | Düşük ila orta (100-20.000 parça) | Yüksek |

RIM büyük, karmaşık parçalar için idealdir.Doğru

Düşük basınçlı süreci ve sıvı malzemeleri, karmaşık tasarımlara ve daha büyük bileşenlere olanak tanır.

RIM yüksek hacimli üretim için uygundur.Yanlış

RIM, proses ve takım ekonomisi nedeniyle düşük ila orta ölçekli çalışmalar için optimize edilmiştir.

Reaksiyon Enjeksiyon Kalıplama Sürecindeki Adımlar Nelerdir?

RIM'in iş akışı, parça üretiminde kalite ve verimlilik sağlayan hassas bir sıralamadır.

RIM süreci sıvı bileşenleri karıştırır, bunları düşük basınçta bir kalıba enjekte eder ve hafif, karmaşık tasarımlar için ideal olan katı parçalara dönüştürür.

Süreç Tam İş Akışı Dökümü

-

Malzeme Hazırlama: Sıvı bileşenler (örn. poliol ve izosiyanat) ayrı olarak depolanır.

-

Karıştırma: Bileşenler yüksek basınçlı bir karıştırma kafasında birleştirilir.

-

Enjeksiyon: Karışım düşük basınçta (~100 psi) bir kalıba enjekte edilir.

-

Kürleme: Kimyasal reaksiyon gerçekleşerek malzemeyi kalıp içinde katı hale getirir.

-

Kalıptan çıkarma: Katılaşan parça kürlendikten sonra çıkarılır.

-

İşlem sonrası: Gerektiği gibi düzeltme, boyama veya bitirme.

Anahtar Parametreler

-

Karışım Oranı: Reaksiyon hızını ve parça özelliklerini belirler.

-

Sıcaklık: Kürlenme süresini ve kalitesini etkiler.

-

Basınç: Düşük enjeksiyon basıncı, aşırı kuvvet olmadan düzgün kalıp dolumu sağlar.

Malzeme Uyumluluğu

-

Poliüretan: Formülasyona bağlı olarak esneklik veya sertlik sunar.

-

Polyureas: Kimyasal ve aşınma direnci sağlar.

-

Poliizosiyanüratlar: Isı yalıtımını artırır.

Malzeme seçimi RIM sonuçlarını etkiler.Doğru

Poliüretan veya poliüre gibi farklı termosetler, parçanın özelliklerini özel ihtiyaçlara göre düzenler.

Hangi Pratik Araçlar RIM Tasarımını ve Seçimini Geliştirir?

Pratik araçlar, profesyonellerin belirli projeler ve karar verme süreçleri için RIM'i optimize etmelerine yardımcı olur.

RIM tasarım kontrol listeleri ve süreç seçim kılavuzları, etkili parçaların oluşturulmasına ve doğru üretim yönteminin seçilmesine yardımcı olur.

Tasarım Kontrol Listesi

-

Parça Boyutu: Büyük, karmaşık bileşenler için idealdir.

-

Duvar Kalınlığı: Optimum mukavemet ve kürlenme için 1,2 mm ila 3 mm.

-

Taslak Açıları: Kolay kalıptan çıkarma için 1,5-2 derece.

-

Malzeme Seçimi: Özellikleri (örn. esneklik, ısı direnci) uygulama ile eşleştirin.

Süreç Seçimi Karar Verme

- Üretim Hacmi: Düşük ila orta ölçekli çalışmalar için en iyisi (100-20.000 parça).

-

Parça Karmaşıklığı: Akışkan malzeme özellikleri nedeniyle yüksek.

-

Malzeme Özellikleri: Termosete özgü özellikler gerektirir.

RIM Diğer Teknolojilere Nasıl Bağlanıyor?

RIM, ilgili süreçleri tamamlayan ve onlarla zıtlık oluşturan daha geniş bir üretim ekosistemine uyar.

RIM, geleneksel enjeksiyon kalıplama gibi teknolojilerden farklılık gösterirken, yukarı akış malzeme hazırlama ve aşağı akış sonlandırma ile entegre olur.

İlgili Teknoloji Navigasyon

-

Geleneksel Enjeksiyon Kalıplama: Yüksek hacimli, hassas parçalar için termoplastik kullanır.

-

Sıkıştırma Kalıplama: Daha büyük, daha basit termoset parçalar için uygundur.

-

Rotasyonel Kalıplama: İçi boş termoplastik parçalar üretir.

-

Katmanlı Üretim: RIM üretiminden önce prototipleme için idealdir.

Karşılaştırma Tablosu

| Teknoloji | Malzeme Türü | Basınç/Sıcaklık | Tipik Kullanım Örneği |

|---|---|---|---|

| RIM | Termosetler | Düşük basınç, ~100 psi | Büyük, karmaşık parçalar |

| Geleneksel Enjeksiyon Kalıplama | Termoplastikler | Yüksek basınç, yüksek sıcaklık | Küçük, hassas parçalar |

| Sıkıştırma Kalıplama | Termosetler | Orta, ısıtılmış kalıp | Daha büyük, daha basit parçalar |

| Rotasyonel Kalıplama | Termoplastikler | Düşük, ısıtmalı dönüş | İçi boş parçalar |

RIM katmanlı üretimi tamamlar.Doğru

3D baskıdan elde edilen prototipler, RIM üretimine ölçeklendirilmeden önce test edilebilir.

Sonuç

Reaksiyon Enjeksiyon Kalıplama (RIM), özellikle otomotiv, medikal ve endüstriyel uygulamalarda büyük, hafif ve karmaşık parçaların üretilmesi için güçlü bir süreçtir. Termoset polimerlerin kullanımı, düşük basınçlı enjeksiyon ve uygun maliyetli takımlama, düşük ila orta üretim hacimleri için öne çıkan bir seçim olmasını sağlar. Üreticiler, iş akışını, malzeme seçeneklerini ve pratik araçları anlayarak, belirli tasarım ve performans ihtiyaçlarını karşılamak için RIM'den yararlanabilirler.

-

RIM'in hafif ve dayanıklı bileşenlerle otomotiv sektöründe nasıl devrim yarattığını keşfedin. ↩

-

RIM, süreçleri ve sektörlerdeki çeşitli uygulamaları hakkında daha derin bir anlayış kazanmak için bu bağlantıyı keşfedin. ↩

-

Termoset polimerler, özellikleri ve RIM gibi üretim süreçlerinde neden çok önemli oldukları hakkında bilgi edinin. ↩

-

Kalıplamada düşük basınçlı enjeksiyonun önemini ve ürün kalitesi ile verimliliğini nasıl etkilediğini keşfedin. ↩

-

Çeşitli endüstriler ve uygulamalar üzerindeki etkisini anlamak için RIM'in üretimdeki faydalarını keşfedin. ↩