Fabrikamızda plastik kalıplı parçaların tasarlanması, her bir parçanın sıkı kalite ve performans standartlarını karşılamasını sağlayan hassas bir mühendislik ve işçilik sürecini içerir.

Plastik kalıplı parçaların tasarımı, malzeme israfını en aza indirirken ve üretim süreçlerini optimize ederken dayanıklılığı, performansı ve maliyet etkinliğini artırmak için malzeme seçimine, parça geometrisine ve kalıp tasarımına odaklanır.

Bu giriş, plastik parça tasarımının temellerini özetlerken, her bir bileşeni daha derinlemesine incelemek, üretim sonuçlarını iyileştirmeye yönelik içgörüler sunar. Malzeme seçimi ve gelişmiş kalıp tasarım tekniklerinin parça kalitesini ve üretim verimliliğini nasıl yükselttiğini keşfedin.

Optimize edilmiş kalıp tasarımı üretim maliyetlerini azaltır.Doğru

Etkili kalıp tasarımı malzeme kullanımını iyileştirir ve hataları en aza indirerek genel üretim giderlerini azaltır.

Tüm plastik kalıplı parçalar aynı süreç kullanılarak tasarlanmıştır.Yanlış

Kalıplanmış parça tasarımı, işlevsel gereksinimlere, malzeme özelliklerine ve uygulamaya özel ihtiyaçlara bağlı olarak büyük ölçüde değişir.

Plastik Kalıplı Parçaların Yapısal ve Boyutsal Tasarımı Nedir?

Yapısal ve boyutsal tasarım, plastik parçaların kalıplanmasında çok önemlidir ve çeşitli uygulamalarda işlevlerini, uzun ömürlülüklerini ve üretilebilirliklerini etkiler.

Plastik kalıplı parçaların tasarlanması, etkili performans sağlamak için boyutlara, toleranslara ve yapısal bütünlüğe dikkat edilmesini gerektirir. Önemli unsurlar arasında mukavemeti ve kalıplama verimliliğini artırmak için uygun duvar kalınlığı, nervür tasarımı ve çekme açıları yer alır.

Yapı Tasarımı

-

Kalıp boyutu:Kalıp boyutunu tasarlarken, ürünün boyut gereksinimlerini ve plastik malzemenin büzülme oranını göz önünde bulundurmanız gerekir. Genel olarak, kalıbın boyutu nihai kalıplanmış ürünün boyutundan daha büyük olmalıdır. Farklı plastik malzemeler, genellikle 0,1% ile 2% arasında olmak üzere farklı büzülme oranlarına sahiptir.

-

Kalıp bölme yöntemi1:Ürünün şekline ve gereksinimlerine göre uygun kalıp bölme yöntemini seçin. Yaygın kalıp bölme yöntemleri arasında sabit üst kalıp, hareketli alt kalıp, hareketli üst kalıp, sabit alt kalıp, sol ve sağ kalıp bölme vb. bulunur. Kalıp bölme yöntemi, ürünün şeklini, üretim zorluğunu, kalıp yapısını, maliyeti ve diğer faktörleri göz önünde bulundurmalı ve kalıbı sorunsuz bir şekilde bölmeye ve yüksek üretim verimliliğine sahip olmaya çalışmalıdır.

-

Soğutma sistemi2:Kalıptaki soğutma sistemi, plastik ürünlerin kalitesi ve üretim verimliliği üzerinde büyük bir etkiye sahiptir. Soğutma suyu düzeni ve boyutu makul bir şekilde tasarlanmalıdır. Soğutma suyu kanalı, soğutma etkisini iyileştirmek için ürünün konturuna mümkün olduğunca yakın olmalıdır. Aynı zamanda, düzensiz soğutmanın neden olduğu deformasyondan kaçınmaya, soğutma süresini kısaltmaya ve üretim verimliliğini artırmaya dikkat edilmelidir.

-

Egzoz sistemi:Bir kalıp tasarlarken, plastik malzemenin kalıba doldurulması ve soğutulması sırasında ortaya çıkan gazı göz önünde bulundurmanız gerekir. Gazdan kurtulmak için bir yolunuzun olması gerekir. Egzoz sisteminin tasarımı, kabarcıkların ve kısa atışların ve diğer kusurların üretimini önlemeye ve ürünün kalitesini artırmaya çalışmalıdır.

-

Hazne tasarımı:Hazne tasarımı makul bir şekilde düzenlenmeli, hazne ve nozül plastik malzemenin hazneye eşit bir şekilde akmasını sağlayacak şekilde konumlandırılmalı, malzeme tıkanması ve nozül kabarcıkları önlenmelidir. Aynı zamanda, hazne ve kalıp arasındaki bağlantıyı göz önünde bulundurarak sökülmesini ve temizlenmesini kolaylaştırın.

Boyut Tasarımı

-

Duvar kalınlığı tasarımı:Ürünün duvar kalınlığı, kalıplanan ürünün kalitesini ve performansını doğrudan etkiler. Duvarın çok kalın olması kalıplamanın büzülmesine ve deformasyonuna, duvarın çok ince olması ise ürünün mukavemetsiz olmasına neden olur. Tasarım sürecinde, ürünün kalitesini artırmak için duvar kalınlığı ürünün kullanımına ve gereksinimlerine göre makul bir şekilde kontrol edilmelidir.

-

Sıkıştırma kuvveti tasarımı3:Sıkıştırma kuvveti, kalıbı ayırmak için gereken kuvvettir ve ürünün boyutuna, ürünün yapısına ve malzemenin niteliğine göre belirlenmelidir. Sıkıştırma kuvveti çok yüksekse, ekipman üzerindeki yükü artıracaktır. Sıkıştırma kuvveti çok düşükse kalıp tamamen ayrılmayacaktır.

-

Kayar parça tasarımı4:Sürgülü yapıya sahip parçaları kalıplarken, sürgünün konumunu ve şeklini düzgün bir şekilde tasarlamanız gerekir. Bu, sürgünün sorunsuz hareket etmesini ve kullanım sırasında sıkışmamasını veya hasar görmemesini sağlayacaktır. Ayrıca, kalıbı tasarlarken, sürgülü parçaların ve kalıbın boyutlarına dikkat etmeniz gerekir. Bu, kalıbın sorunsuz bir şekilde açılıp kapanmasını sağlayacaktır.

-

Çekme tasarımı5:Çok fazla gerilme gücüne sahip bir şeyi gererken gerilme çubuğunun bükülmediğinden veya kırılmadığından emin olmak için, onu doğru yere koymanız ve doğru şekilde olduğundan emin olmanız gerekir. Ayrıca germe çubuğunun ve kalıbın doğru boyutta olduğundan emin olmanız gerekir, böylece bir şeyleri doğru şekilde gerebilirsiniz.

Uygun et kalınlığı, kalıplanmış parçalarda çarpılma olasılığını azaltır.Doğru

Tutarlı duvar kalınlığı, eşit soğutma ve katılaşma sağlayarak gerilimi ve deformasyonu en aza indirir.

Tüm plastik kalıplı parçaların işlevsel olması için karmaşık nervür tasarımları gerekir.Yanlış

Basit tasarımlar, uygulamaya ve yük gereksinimlerine bağlı olarak genellikle karmaşık nervürler olmadan da işlevsel olabilir.

Plastik Kalıplı Parçaların Tasarım ve Geliştirme Süreci Nasıldır?

Plastik kalıplı parçaların tasarlanması ve geliştirilmesi, çeşitli sektörlerde üretimde verimlilik, işlevsellik ve kalite sağlamak için sistematik bir yaklaşım gerektirir.

Plastik kalıplı parça tasarım süreci, üretilebilirlik, maliyet etkinliği ve belirli mekanik özelliklere ulaşmaya odaklanarak konsept oluşturma, malzeme seçimi, kalıp tasarımı, prototipleme ve testi kapsar.

Talebi Belirleyin

Öncelikle, bu plastik parçanın ne için olduğunu bilmeniz gerekir. Bir oyuncak parçası mı yoksa bir araba parçası mı? Ne için olduğunu öğrendiğinizde, hangi performans gereksinimlerini karşılamanız gerektiğini de bilirsiniz. Güçlü olması gerekiyor mu? Aşınmaya dayanıklı olması gerekiyor mu? Kimyasal olarak dayanıklı olması gerekiyor mu? Ve benzeri. Aynı zamanda, müşterinin veya pazarın bu plastik parça için sahip olduğu özel gereksinimleri de düşünmemiz gerekir. İyi görünmesi gerekiyor mu? Belirli bir renkte mi olması gerekiyor? Ucuz olması gerekiyor mu? Ve benzeri.

Çizime Başlayın

Tasarımcının bana söylediklerine dayanarak, kağıt üzerinde veya bilgisayar yazılımıyla basit bir plastik parça çizerim. Şeklini ve kabaca ne kadar büyük olduğunu gösterirdim. Bu noktada çok kesin olma konusunda endişelenmezdim. Sadece genel bir fikir edinmek istiyorum. İşe yarayacak gibi görünüp görünmediğini görmek istiyorum. Örneğin, şeklin gerçekten tuhaf olduğu ve yapılamayacağı bazı yerler varsa veya boyut, kullanılacak şey için işe yarayacak gibi görünmüyorsa.

Detaylı Tasarım

Eskizler daha da rafine edilir ve plastik parçanın 3D modeli aşağıdakiler kullanılarak doğru bir şekilde çizilir özel tasarım yazılımı6 (örneğin CAD, ProE, vb.). Bu süreçte, plastik parçanın belirli boyutlarını, her bir parçanın şeklinin ayrıntılarını, ne kadar et kalınlığının uygun olduğunu vb. belirlemek gerekir. Ayrıca plastik parçanın diğer parçalarla nasıl uyum sağlayacağını, örneğin vida delikleriyle eşleştirilip eşleştirilmeyeceğini veya diğer parçalarla birleştirilip birleştirilmeyeceğini de dikkate almak gerekir.

Aynı zamanda, doğru plastik malzemeyi seçin. Farklı plastik malzemeler farklı özelliklere sahiptir. Bazıları çok sert, bazıları çok yumuşaktır. Bazıları şeffaf, bazıları opaktır. Plastik parçaların kullanımına ve performans gereksinimlerine göre seçim yapın.

Analiz ve Kontrol

Gerçekten çalışıp çalışmayacaklarını görmek için tasarladığınız plastik parçalar üzerinde bir dizi test yapın. Örneğin, plastik parçanın üzerine bastırdığınızda bükülüp bükülmeyeceğini veya kırılıp kırılmayacağını görmek için bazı süslü yazılımlar kullanın, ne kadar ısındığını kontrol edin, plastiğin kalıba ne kadar iyi aktığını görün vb. Herhangi bir sorun bulursanız, geri dönüp tüm testler iyi sonuçlanana kadar tasarımınızı değiştirmeniz gerekir.

Kalıp Yapımı

Plastik bir parça tasarladıktan sonra, seri üretim için bir kalıp yapmanız gerekir. Kalıp tasarımcısı, kalıp boşluğu (plastik parçanın oluşturulduğu yer), kapı (plastik eriyiğin kalıba girdiği yer), soğutma sistemi (plastiğin kalıplama için hızlı bir şekilde soğumasını sağlamak için) ve benzeri dahil olmak üzere plastik parçanın tasarım çizimine dayalı olarak kalıbın yapısını tasarlar. Daha sonra kalıbı işleyecek ve üretecek bir fabrika bulursunuz. kalıp tasarım çizimi[^7]. Bu süreç yüksek hassasiyet gerektirir çünkü kalıbın kalitesi plastik parçanın kalitesini doğrudan etkiler.

Deneme Kalıbı

Kalıp hazır olduğunda, yapacağınız ilk şey kalıbı enjeksiyon kalıplama makinesinde test etmektir. Plastik malzemeyi ısıtır, eritir, enjeksiyon kalıplama makinesi aracılığıyla kalıp boşluğuna enjekte eder, ardından plastik soğuyup katılaştıktan sonra kalıbı açar ve plastik parçaları çıkarırsınız.

Plastik parçaların tasarımla aynı olup olmadığını, yüzeyin pürüzsüz olmaması, kabarcıklar olması, boyutun doğru olmaması gibi kusurlar olup olmadığını görürsünüz. Bir sorun varsa, kalıbı veya enjeksiyon işlemi parametrelerini (sıcaklık, basınç, enjeksiyon hızı vb.) ayarlamanız gerekir ve ardından tatmin edici bir plastik parça yapana kadar kalıbı tekrar denersiniz.

Seri Üretim

Kalıbınızı başarıyla test ettikten sonra, plastik parçaların seri üretimine başlayabilirsiniz. Üretim sırasında, üretim kalitesini sıkı bir şekilde kontrol etmeniz ve her ürünün gereksinimleri karşıladığından emin olmak için plastik parçaların boyutunu, görünümünü ve performansını düzenli olarak kontrol etmeniz gerekir.

Kalite Denetimi ve İyileştirme

Plastik parçalar için kalite testi gereklidir. Hangi ürünlerin standartları karşılamadığını bulmak için farklı yöntemler kullanın (boyutları ölçmek, mukavemeti test etmek, görünümü kontrol etmek vb. Ayrıca, müşterilerden gelen geri bildirimlere ve üretim sırasında ortaya çıkan sorunlara dikkat edin. Plastik parçalar için tasarım veya üretim sürecini iyileştirin, böylece kalite daha iyi olmaya devam eder.

Plastik parçaların kalitesi için uygun kalıp tasarımı şarttır.Doğru

İyi tasarlanmış bir kalıp hassasiyet sağlar, hataları azaltır ve üretim sürecinin tekrarlanabilirliğini artırır.

Tüm plastik kalıplı parçalar karmaşık kalıplar gerektirir.Yanlış

Bir kalıbın karmaşıklığı parça tasarımına ve gereksinimlerine bağlıdır; basit parçalar daha az karmaşık kalıplar gerektirebilir.

Plastik Kalıplı Parça Tasarımında Püf Noktalar Nelerdir?

Plastik kalıplı parçaların tasarlanması, yüksek kaliteli üretim ve performans sağlamak için işlevsellik, üretilebilirlik, malzeme seçimi ve maliyet etkinliği arasında bir denge gerektirir.

Plastik kalıplı parçaların tasarlanması, ürün performansını, dayanıklılığını ve maliyet verimliliğini artırmak için malzeme özelliklerinin anlaşılmasını, uygun et kalınlığının sağlanmasını, çekme açılarının dahil edilmesini ve üretilebilirlik için planlama yapılmasını gerektirir.

Delik

Delikler mümkün olduğunca basit, genellikle yuvarlak olmalıdır. Delik, kalıp açma yönüyle aynı yönde olmalıdır, bu da maça çekilmesini önleyebilir. Deliğin uzunluk/çap oranı 2'den büyük olduğunda, kalıptan çıkarma eğimi ayarlanmalıdır.

Bu sırada, deliğin çapı küçük çap boyutuna (en büyük katı boyutu) göre hesaplanmalıdır. Kör deliklerin L/D oranı genellikle 4'ten fazla değildir. Delik ile ürünün kenarı arasındaki mesafe genellikle delik boyutundan daha büyüktür.

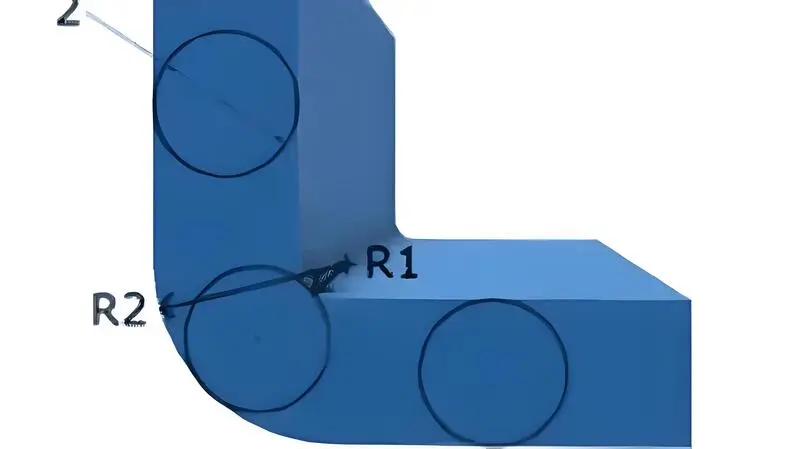

Yuvarlatılmış Köşeler

Yuvarlatılmış köşeler çok küçükse, ürün gerilim yoğunlaşması nedeniyle çatlayabilir. Yuvarlatılmış köşeler çok küçükse, gerilim yoğunlaşması nedeniyle kalıp boşluğu çatlayabilir. Makul bir yuvarlatılmış köşe ayarlamak da

Kalıbın işleme süreci, örneğin boşluğun doğrudan bir R kesici ile frezelenmesi, verimsiz elektrikli işlemeden kaçınılması Farklı yuvarlatılmış köşeler, ayırma çizgilerinin kaymasına neden olabilir ve farklı yuvarlatılmış veya temizlenmiş köşeler, gerçek durumla bağlantılı olarak seçilmelidir. İşaretleme

Ürün işaretlemesi genellikle ürünün iç yüzeyine yerleştirilir, nispeten düzdür ve yükseltilmiş form, normal yönü seçin ve kalıplama yönü cetveli işaretlemenin yüzü ile tutarlı olabilir, gerilmeyi önleyebilirsiniz.

Enjeksiyonla kalıplanmış parçaların hassasiyeti; enjeksiyon kalıplama sırasında büzülmenin tekdüze olmaması ve belirsizliği nedeniyle, enjeksiyonla kalıplanmış parçaların hassasiyeti metal parçalardan açıkça daha düşüktür ve uygun tolerans gereksinimleri standarda uygun olarak seçilmelidir (OSJ1372-1978)

Uçlar

Enjeksiyon kalıplı parçaları daha güçlü, daha sert, daha hassas hale getirmek ve istediğiniz herhangi bir nedenle içlerine küçük dişli delikler (boss) koymak için ekler koyabilirsiniz. Ayrıca parçayı daha pahalı hale getirir. Uçlar genellikle pirinçten yapılır, ancak diğer metallerden veya plastikten de yapılabilirler. Plastik parçanın içine kalıplanan uçlar, dönmeyecek veya dışarı çıkmayacak şekilde tasarlanmalıdır.

Örneğin: tırtıklar, delikler, alt kesimler, düzlükler, omuzlar vb. Plastiğin etrafındaki ek parçalar, plastiğin çatlamaması için daha kalın yapılmalıdır. Bir ek parça tasarlarken, bunun kalıpta nasıl tutulacağını (delikler, pimler, mıknatıslar, vb.) düşünmeniz gerekir.

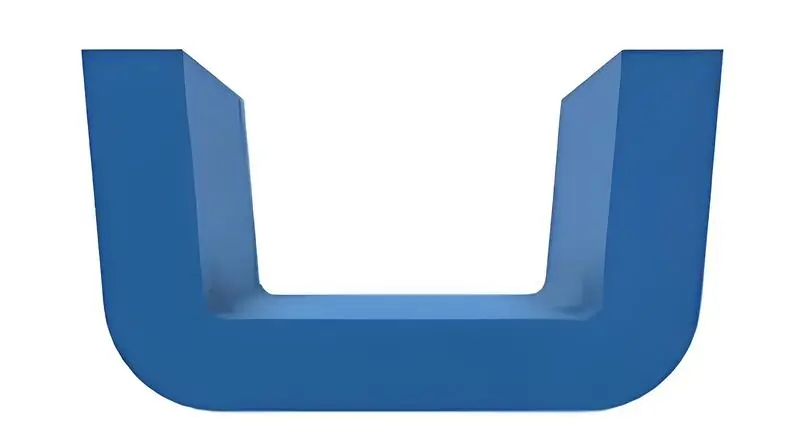

Kalıp Ayırma Eğimi

İyi bir kalıp ayırma eğimi ürün kıllarının çekilmesini önleyebilir. Kalıp ayırma eğimi pürüzsüz yüzeyler için 0,5 dereceden fazla, ince dokulu yüzeyler için 1 dereceden fazla ve kaba dokulu yüzeyler için 1,5 dereceden fazla olmalıdır. İyi kalıp ayırma eğimi, ürünün üst kısmının yaralanmasını önleyebilir.

Derin boşluklu yapı ürünleri tasarlanırken, enjeksiyon kalıplama sırasında kalıbın çekirdeğinin sapmamasını sağlamak, ürünün düzgün duvar kalınlığını elde etmek ve ürünün açık kısmının malzeme yoğunluğunun mukavemetini sağlamak için dış yüzeyin eğimi iç yüzeyin eğiminden daha az olmalıdır.

Duvar Kalınlığı

Farklı plastiklerin belirli bir duvar kalınlığı aralığı vardır, genellikle 0,5 ~ 4 mm. Duvar kalınlığı 4 mm'den fazla olduğunda, aşırı soğutma süresine neden olur, bu da büzülme ve diğer sorunlara neden olur. Ürün yapısını değiştirmeyi düşünmelisiniz. Eşit olmayan duvar kalınlığı yüzey girintisine neden olur. Eşit olmayan duvar kalınlığı hava deliklerine ve füzyon izlerine neden olur.

Güçlendirme

Takviyenin uygun şekilde kullanılması ürünü daha sert hale getirebilir ve deformasyonu azaltabilir. Takviyenin kalınlığı ürünün duvar kalınlığının 1/3'ünden az olmalıdır, aksi takdirde yüzey girintisine neden olur. Üstten yaralanmayı önlemek için takviye çubuğunun bir tarafının eğimi 1,5°'den fazla olmalıdır.

Tek Parça Menteşe

PP malzemenin tokluğu kullanılarak menteşe ürünle entegre olacak şekilde tasarlanabilir. Menteşe olarak kullanılan filmin boyutu 0,5 mm'den az olmalı ve düzgün tutulmalıdır. Enjeksiyon kalıplama tek parça menteşe olduğunda, kapı menteşenin sadece bir tarafında tasarlanabilir.

Gaz Destekli Enjeksiyon Kalıplama

Gaz destekli enjeksiyon kalıplama, ürünleri daha sert ve deforme olma olasılığı daha düşük hale getirebilir. Gaz destekli enjeksiyon kalıplama kullanılması büzülmeyi önleyebilir. Kullanım gaz destekli enjeksiyon kalıplama7 hammadde tasarrufu sağlayabilir ve soğutma süresini kısaltabilir.

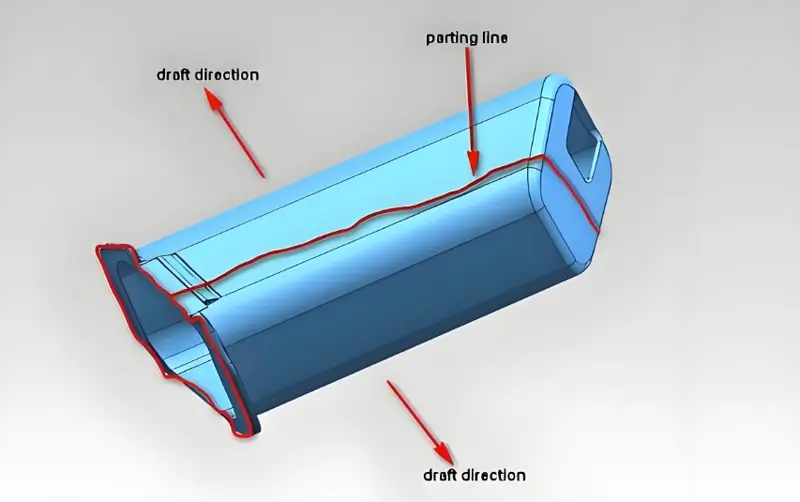

Kalıp Açılma Yönü ve Ayrılma Çizgisi

Enjeksiyon kalıplı bir ürün tasarlarken, kalıp açma yönü ve ayırma çizgisi tasarım sürecinin başında belirlenmelidir. Bu, karmaşık maça çekme mekanizmalarına olan ihtiyacı en aza indirmeye ve ayırma çizgisinin ürünün görünümü üzerindeki olumsuz etkilerini ortadan kaldırmaya yardımcı olacaktır.

Kalıbın hangi yönde açılacağını öğrendikten sonra, takviyeleri, klipsleri, nervürleri ve diğer özellikleri mümkün olduğunca kalıp açılma yönüne uyacak şekilde tasarlayabilirsiniz. Bu, alt kesimlerden kaçınmanıza, örgü çizgilerini azaltmanıza ve kalıbın daha uzun süre dayanmasına yardımcı olacaktır. Örneğin, kalıp parça için X yönünde açılıyorsa ve siz Y yönünde açılan bir özellik tasarlıyorsanız, bunu çizimde belirtmeniz gerekir. Kalıbın hangi yönde açıldığını bildiğinizde, parçanın en iyi şekilde görünmesini ve çalışmasını sağlamak için en iyi ayırma çizgisini seçebilirsiniz.

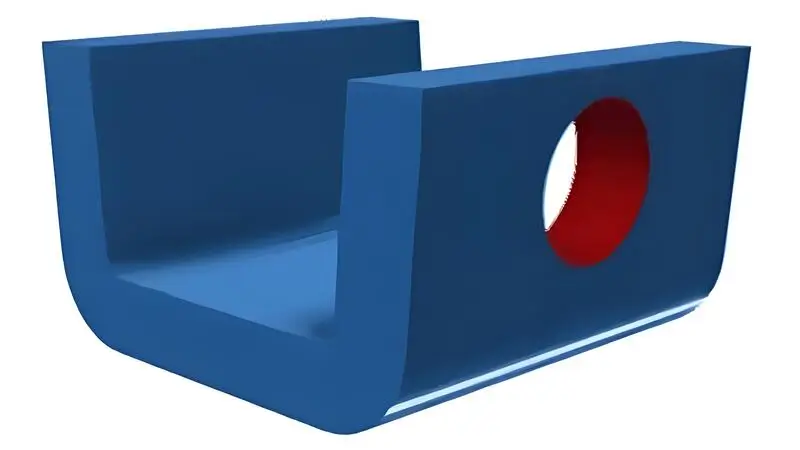

Enjeksiyon Kalıbının Maça Çıkarma Mekanizması ve Kaçınma

Kalıplanmış parça kalıplama yönüne göre düzgün bir şekilde kalıptan çıkarılamadığında çekirdek çıkarma mekanizması8 tasarlanmalıdır. Çekirdek çekme mekanizması karmaşık ürün yapısını şekillendirebilir, ancak ürün dikiş çizgisine, büzülmeye ve diğer kusurlara neden olmak ve kalıbın ömrünü kısaltmak için kalıbın maliyetini artırmak kolaydır.

Özel gereksinimler gibi enjeksiyon kalıplı ürünlerin tasarımı, çekirdek yapısından kaçınmaya çalışın. Deliğin eksenel ve tendonun kalıbın yönüne doğru yönü, boşluk çekirdek dokunuşunun kullanımı ve diğer yöntemler gibi.

Kaynak (Sıcak Levha Kaynağı, Ultrasonik Kaynak, Titreşim Kaynağı)

Kaynak, bağlantıları daha güçlü hale getirir. Kaynak, ürün tasarımını kolaylaştırabilir.

Süreç ve Ürün Performansı Arasındaki Çelişkinin Makul Bir Şekilde Değerlendirilmesi

Enjeksiyon kalıplı ürünler tasarlarken, ürünün nasıl göründüğünü, nasıl çalıştığını ve nasıl yapıldığını düşünmeniz gerekir. Bazen gerçekten iyi bir görünüm veya gerçekten iyi bir performans elde etmek için nasıl yapıldığından biraz vazgeçmeniz gerekir.

Uygun et kalınlığı, kalıplanmış parçalarda eğrilmeyi ve çökme izlerini önler.Doğru

Tutarlı duvar kalınlığı, homojen soğutmaya yardımcı olur ve eğilme ve çökme izleri gibi kusurları azaltır.

Tüm plastik kalıplı parçaların etkili olabilmesi için karmaşık tasarımlar gerekir.Yanlış

Basit tasarımlar da son derece etkili olabilir; karmaşıklık, belirli ürün gereksinimlerine ve amaçlanan işlevselliğe bağlıdır.

Plastik Kalıplı Parçaların Tasarımında Sık Yapılan Hatalar Nelerdir?

Plastik kalıplı parçaların tasarlanması, işlevselliği ve üretilebilirliği etkileyebilecek hatalardan kaçınmak için ayrıntılara dikkat edilmesini gerektirir.

Plastik kalıplamada yaygın olarak yapılan tasarım hataları arasında yetersiz duvar kalınlığı, zayıf çekim açıları ve malzeme akışının göz ardı edilmesi yer alır ve kusurlara, daha yüksek maliyetlere ve düşük performansa neden olur.

Yanlış Malzeme Seçimi

İnsanların karıştırdığını gördüğüm bir başka şey de doğru malzemeyi seçmek. Malzemeyi, parçanın nerede olacağına göre seçmelisiniz. Eğer dışarıda olacaksa, çatlamaması için içine UV stabilizatörleri koymanız gerekir. Yük taşıyan bir parça olacaksa, daha güçlü hale getirmek için fiberglas gibi dolgu maddeleri koymanız gerekir. Bir şeyin üzerinde kayması gereken bir parça olacaksa, içine yağlayıcılar gibi katkı maddeleri koymanız gerekir.

Eşit Olmayan Duvar Kalınlığı

Farklı duvar kesitleri parça tasarımında yaygındır ve kalıplandığında beklenmedik parça özelliklerine yol açabilir. Plastiklerin akması ve eşit olmayan duvar kalınlıkları arasında geçiş yapması zordur.

Kalın duvar kesitleri, parçanın bozulmasına yol açabilecek değişken büzülme üretir. Duvar kalınlıklarını en azından geçit alanında daha kalın ve dolum sonunda daha ince yapmaya çalışın. Duvar kalınlığının 0,080-0,120 inç olmasını hedefleyin ve parça tasarımında nervür ve açılı destek plakası özelliklerini kullanın.

Kalıp Çekme Eğiminin Eklenmemesi

Plastik parçayı kalıptan çıkarmak için kalıbınızda bir çıkarıcı konikliğe ihtiyacınız vardır. Plastik genellikle parçanın ortasına doğru büzülür. Çıkarma konikliğiniz yoksa, parça kalıba yapışacak ve doğru şekilde çıkmayacaktır. Eğer yapabiliyorsanız, her iki tarafa da 1°'lik çıkarıcı koniklik koyun. Herhangi bir çıkarıcı koniklik parçanın çıkmasına yardımcı olacaktır.

Gereksiz Depresyonlar

Günümüz parça tasarımlarının karmaşıklığı nedeniyle, çöküntüler tasarlanır, ancak genellikle göz ardı edilir. Kalıptaki çöküntülerin parça serbest bırakılmadan önce ele alınması gerekir, aksi takdirde parça hasar görür. Çekirdek tasarımı, kızaklar, çekirdekler veya kaldırıcılar aracılığıyla kalıp işlemede çöküntüleri ele almanın birçok yolu vardır. Tasarım için basit bir kural: çöküntüler + karmaşık kalıplar = daha yüksek maliyet.

Fileto Yarıçapları Hariç

İnsanlar parça tasarlarken genellikle köşe radyüslerini unuturlar. Ancak bunlar önemlidir çünkü parçayı daha güçlü hale getirirler. Yarıçap, plastik parçalardaki gerilim yoğunlaşmalarını ve kırılmayı azaltır. Ayrıca parçanın daha iyi görünmesini sağlar ve tuttuğunuzda yaralanma riskini azaltır.

Uygun çekim açıları, kalıplanmış parçaların kalıptan çıkmasını iyileştirir.Doğru

Çekim açıları, kalıplanan parçaların hasar görmeden dışarı atılmasını sağlayarak sorunsuz ve verimli üretim sağlar.

Plastik kalıplı parçalar için daha kalın duvarlar her zaman daha iyidir.Yanlış

Kalın duvarlar güç katabilirken, eğilme ve daha fazla malzeme kullanımı gibi komplikasyonlara yol açabilir, bu nedenle denge çok önemlidir.

Sonuç

Plastik kalıplı parçaların tasarlanması hem yapının hem de boyutların dikkate alınmasını gerektirir. Yapı söz konusu olduğunda, kalıbın boyutunu, parçaları nasıl ayıracağınızı, kalıbı nasıl soğutacağınızı, havayı kalıptan nasıl çıkaracağınızı ve plastiği kalıba nasıl besleyeceğinizi düşünmeniz gerekir. Tüm bunlar, parçayı verimli bir şekilde kalıplayabilmeniz ve parçanın iyi olduğundan emin olmanız için önemlidir.

Boyutlar söz konusu olduğunda, aşağıdakiler hakkında düşünmeniz gerekir duvar kalınlığı9Kalıbı bir araya getirmek için ne kadar kuvvet kullanacağınız, parçaların kaymasını nasıl sağlayacağınız ve parçanın kırılmadığından nasıl emin olacağınız. Tüm bunlar, parçanın deforme olmamasını ve parçanın iyi olmasını sağlamak için önemlidir.

Tasarım süreci, kalite denetimi ve iyileştirmeye odaklanırken gereksinim analizi, eskiz, ayrıntılı tasarım, kalıp yapımı, kalıp testi ve seri üretimi içerir. Yaygın tasarım hataları arasında, maliyeti düşürmek ve bitmiş ürünlerin kalitesini artırmak için kaçınılması gereken mantıksız malzeme seçimi, düzensiz duvar kalınlığı ve çekme eğimi eksikliği vb. yer alır.

-

Çeşitli kalıp bölme yöntemlerini anlamak, tasarım verimliliğinizi ve ürün kalitenizi artırabilir. ↩

-

Soğutma sistemlerinin etkisini keşfetmek, üretim verimliliğini ve ürün kalitesini optimize etmenize yardımcı olabilir. ↩

-

Sıkıştırma kuvveti tasarımı hakkında bilgi edinmek, etkili kalıp ayırma ve ekipmanın uzun ömürlü olmasını sağlamak için çok önemlidir. ↩

-

Kayar parça tasarımındaki en iyi uygulamaları anlamak, plastik bileşenlerinizin işlevselliğini ve dayanıklılığını artırabilir. ↩

-

Etkili çekme tasarımı stratejilerini keşfetmek, arızaları önleyebilir ve plastik parçalarınızın stres altındaki performansını artırabilir. ↩

-

En iyi tasarım yazılımını keşfetmek, tasarım sürecinizi kolaylaştırabilir ve plastik parçalar oluştururken doğruluğu artırabilir. ↩

-

Gaz destekli enjeksiyon kalıplama ürün kalitesini artırabilir ve maliyetleri düşürebilir. Üretim sürecinizi optimize etmek için avantajlarını keşfedin. ↩

-

Kalıp tasarımındaki yaygın tuzaklardan kaçınmak ve üretim verimliliğini artırmak için maça çıkarma mekanizmaları hakkında bilgi edinin. Bu bilgi başarı için çok önemlidir. ↩

-

İnce cidarlı enjeksiyon kalıplama işlemi hakkında bilmeniz gereken her şey hakkında bilgi edinin: İnce cidarlı enjeksiyon kalıplama, ince plastik parçalar yapmak için kullanılan bir işlemdir. ↩