Şeffaf plastik ürünlerin enjeksiyonla kalıplanması, netlik ve tekdüzelik elde etmek için hassasiyet ve özel teknikler gerektirir, bu da onu optikten tüketici elektroniğine kadar çeşitli endüstrilerde hayati hale getirir.

Şeffaf plastikleri etkili bir şekilde kalıplamak için, hassas sıcaklık ve basıncı koruyun, uygun kalıp malzemeleri ve plastik reçineler seçin, netliği sağlayın ve kabarcıklar ve bulanıklık gibi kusurları en aza indirin.

Şeffaf plastik kalıplamanın özelliklerini kavramak sadece ürün kalitesini artırmakla kalmaz, aynı zamanda verimliliği de artırır. Farklı tekniklerin ve malzemelerin şeffaflık odaklı üretim sürecinizi nasıl optimize edebileceğini anlamak için daha derine inin.

Şeffaf plastik ürünlerin üretiminde uygun sıcaklık kontrolü çok önemlidir.Doğru

Enjeksiyon kalıplama sırasında hassas sıcaklığın korunması, kabarcıklar gibi kusurları önler ve nihai ürünün netliğini sağlar.

Tüm şeffaf plastik ürünler aynı enjeksiyon kalıplama işlemlerini gerektirir.Yanlış

Farklı şeffaf plastikler, optimum netlik ve dayanıklılık için özel enjeksiyon kalıplama teknikleri gerektiren benzersiz özelliklere sahiptir.

Hammadde Hazırlama Şeffaf Plastik Ürünlerin Enjeksiyon Kalıplamasını Nasıl Etkiler?

Doğru hammadde hazırlığı, enjeksiyon kalıplı plastik ürünlerde optimum şeffaflık ve kalite elde etmek için çok önemlidir.

Kurutma, saflık ve partikül boyutu dahil olmak üzere hammaddelerin uygun şekilde hazırlanması, enjeksiyon kalıplı plastiklerde tutarlı kalite için çok önemlidir, kusurları önler ve otomotiv ve elektronik ürünlerde netlik sağlar.

Hammadde Seçimi

-

Polikarbonat (PC)1:Mükemmel optik şeffaflığa, yüksek darbe dayanımına ve iyi ısı direncine sahiptir ve geniş bir sıcaklık aralığında kararlı fiziksel özelliklerini koruyabilir. Optik lensler, üst düzey elektronik ürünler için şeffaf muhafazalar ve otomobil abajurları gibi yüksek şeffaflık ve mukavemet gereksinimleri olan ürünlerin üretimi için uygundur. Bununla birlikte, işleme akışkanlığı nispeten zayıftır ve enjeksiyon kalıplama işlemi, işlem parametrelerinin hassas bir şekilde kontrol edilmesini gerektirir.

-

Polimetil metakrilat (PMMA)2: Yaygın olarak akrilik olarak da bilinen PMMA, camla karşılaştırılabilir mükemmel ışık geçirgenliğine ve iyi hava koşullarına dayanıklılığa sahiptir. Teşhir rafları, reklam ışık kutuları, dekoratif süs eşyaları ve çeşitli lamba ve fenerlerin vb. üretiminde yaygın olarak kullanılır. Çok iyi bir görsel etki sunabilir. Bununla birlikte, yüzey sertliği nispeten düşüktür, bu da çizilmesini kolaylaştırır. Bu nedenle, sonraki kullanım ve işleme sırasında korumaya dikkat edilmelidir.

-

Polietilen tereftalat (PET):Gıda, ilaç ve diğer şeffaf ambalajlarda yaygın olarak kullanılır. İyi kimyasal stabiliteye, şeffaflığa ve belirli bariyer özelliklerine sahiptir. Maliyeti nispeten makuldür. Bununla birlikte, kristalleşme özelliklerinin enjeksiyon kalıplama işlemi üzerinde belirli bir etkisi vardır. İşlem, kristalleşme ihtiyaçlarına göre sıcaklığı ve diğer parametreleri makul bir şekilde kontrol etmelidir.

-

Diğer şeffaf plastikler:Polistiren (PS), genellikle tek kullanımlık sofra takımları ve kırtasiye malzemeleri gibi basit, şeffaf ürünler yapmak için kullanılan ucuz, şeffaf bir malzemedir. Döngüsel poliolefin (COC) optik endüstrisinde, özellikle yüksek hassasiyetli lenslerin yapımında çok kullanılır. Bunun için harikadır çünkü ışığı fazla bükmez, gerçekten saftır ve bunun gibi şeyler. Ancak yapımı daha pahalıdır.

Hammadde Kurutma

- Kurutma ekipmanı seçimi3:Yaygın kurutma ekipmanları arasında sıcak hava sirkülasyonlu fırınlar, vakumlu fırınlar ve nem alma kurutucuları bulunur. Çok fazla kurutma yapıyorsanız ve şeffaf plastik hammaddelerinizin nem içeriğini gerçekten düşük tutmanız gerekiyorsa, nem alma kurutucusu kullanmanız gereken yoldur. Size güzel, düşük nemli bir kurutma ortamı sunmaya devam edecek ve malzemenizdeki nemi alacaktır. Küçük ila orta ölçekli partiler yapıyorsanız veya süper kuru olması gerekmeyen malzemeleri kurutuyorsanız, o zaman sıcak hava sirkülasyonlu bir fırın tercih edilmelidir.

- Kurutma parametre ayarları:PC hammaddeleri için genellikle nem giderici bir kurutucu kullanırız. Bu kurutma sıcaklığı4 genellikle 110-130 santigrat dereceye ayarlanır ve kurutma süresi 4-8 saattir. Spesifik kurutma süresi, hammaddelerin başlangıçtaki nem içeriğine ve partinin büyüklüğüne göre ayarlanmalıdır. Aynı zamanda, kurutma ortamının nemi sıkı bir şekilde kontrol edilmeli ve nihai hammaddelerin nem içeriğinin 0,02%'ye düşürülebilmesini sağlamak için 10%'nin altında tutulmalıdır. PMMA hammaddeleri için kurutma sıcaklığı 70-90 santigrat dereceye ayarlanabilir ve kurutma süresi yaklaşık 3-6 saattir. Neme karşı hassasiyeti nispeten düşüktür, ancak üründe gümüş tel ve kabarcıklar gibi kusurları önlemek için kurutmadan sonra nem içeriğinin gereksinimleri karşıladığından emin olmak da gereklidir.

Hammaddelerin uygun şekilde kurutulması şeffaf plastik ürünlerin berraklığını artırır.Doğru

Kuru malzemeler, kalıplanmış ürünlerde yüksek şeffaflık elde etmek için gerekli olan kabarcıkları ve kusurları önler.

Hammadde hazırlığının şeffaf plastiklerin dayanıklılığı üzerinde hiçbir etkisi yoktur.Yanlış

Malzeme saflığı ve kurutma dahil olmak üzere uygun hazırlık, nihai ürünün yapısal bütünlüğünü ve dayanıklılığını doğrudan etkiler.

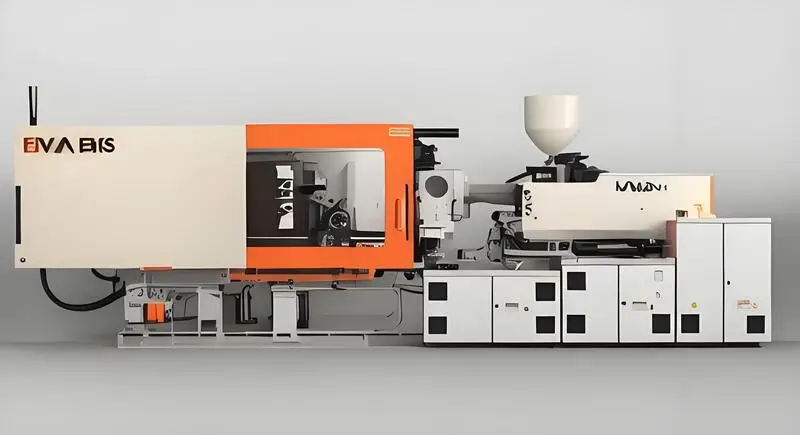

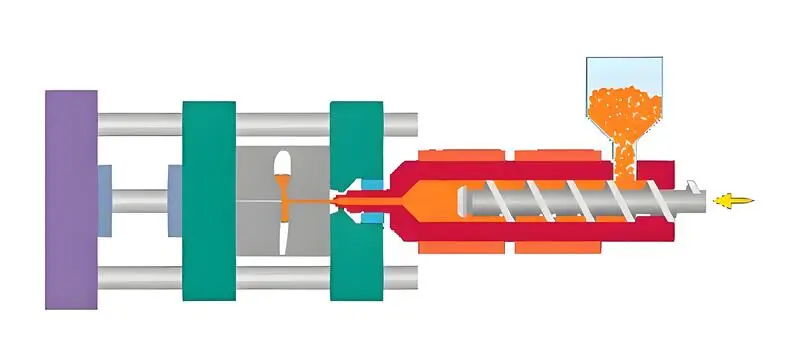

Enjeksiyon Kalıplama Makinesi Seçimi ve Hata Ayıklamanın Şeffaf Plastik Ürünlerin Enjeksiyon Kalıplaması Üzerindeki Etkisi Nedir?

Doğru enjeksiyon kalıplama makinesinin seçilmesi ve hassas hata ayıklama, plastik ürünlerde optimum şeffaflık ve kaliteye ulaşmanın anahtarıdır.

Doğru enjeksiyon kalıplama makinesinin seçilmesi ve hassas hata ayıklama, şeffaf plastikler için çok önemlidir; otomotiv, medikal ve tüketici ürünlerinde gerekli olan pus ve renk değişikliği gibi kusurları azaltarak şeffaflığı ve kaliteyi etkiler.

Enjeksiyon Kalıplama Makinesi Seçimi

-

Vida yapısı: Şeffaf plastik kalıplarken, konik bir vida kullanmak istersiniz. Vida, vidanın arkasından önüne doğru gittikçe küçülen bir konikliğe sahip olmalıdır. Bu, plastiği daha iyi eritmenize ve plastiğin sıcaklığını ve viskozitesini daha tutarlı hale getirmenize yardımcı olacaktır. Bu, daha net ve daha iyi parçalar yapmanıza yardımcı olacaktır. Ayrıca, uzun bir vida kullanmak istersiniz. Genişliğinden yaklaşık 20 ila 25 kat daha uzun bir vida kullanmak istersiniz. Daha uzun bir vida plastiğin erimesi için daha fazla zaman verecektir. Bu özellikle yüksek viskoziteye sahip şeffaf plastik kalıplarken önemlidir.

-

Enjeksiyon sisteminin hassasiyeti:Enjeksiyon kalıplama makinesinin enjeksiyon sistemi, enjeksiyon hacmini yüksek hassasiyetle kontrol edebilmelidir. Enjeksiyon hacminin tekrarlanabilirliği ±1%'ye ulaşabilmelidir. Bu, kalıp boşluğuna enjekte edilen plastik eriyik hacminin her enjeksiyonda doğru olmasını sağlamak içindir. Bu aynı zamanda enjeksiyon hacmindeki sapma nedeniyle boyutsal sapma, malzeme eksikliği veya ürünlerin uçan kenarları gibi kalite sorunlarından kaçınmak içindir.

- Sıkıştırma sistemi stabilitesi:Sıkıştırma sisteminin, enjeksiyon işlemi sırasında kalıp boşluğunun sıkıca kapatılabilmesini sağlamak, plastik eriyiğin yüksek basınç altında ayırma yüzeyinden taşmasını ve uçan bir kenar oluşturmasını önlemek için yeterli sıkıştırma kuvvetine sahip olması gerekir. Aynı zamanda, ürünlerin kalıplama kalitesini ve kalıbın hizmet ömrünü etkileyen kalıbın şiddetli etkisi gibi dengesiz faktörlerden kaçınmak için sıkıştırma sisteminin açma ve kapama hareketi düzgün ve hassas olmalıdır.

Parametre Ayarlama

- Enjeksiyon hızı: Çok hızlı enjekte etmeyin, aksi takdirde plastik eriyecek ve türbülans oluşturarak havayı hapsedecek ve kabarcıklara neden olacaktır. Bu da ürünün şeffaflığını ve görünümünü etkileyecektir. Basit, eşit duvarlı şeffaf ürünler için enjeksiyon hızı genellikle 10-30 cm³/s civarında sabit olabilir. Ancak karmaşık, ince duvarlı şeffaf ürünler için enjeksiyon hızının sabit olması gerekir. İnce duvarlı, güçlendirilmiş duvarlı veya inceden kalına geçişli karmaşık ürünler için genellikle çok aşamalı enjeksiyon hızları kullanmanız gerekir. Örneğin, enjeksiyonun başlangıcında daha yavaş bir hızda (5-10 cm³/s) doldurun, böylece eriyik ana akış kanalına ve boşluğun ana kısmına sorunsuz bir şekilde girebilir. İnce duvarlı veya karmaşık parçaları doldururken, eriyiğin bu parçaları tamamen doldurabilmesini sağlamak için hızı 20-40 cm³/s'ye çıkarın. Ardından, boşluğun sonuna yaklaştığınızda, parlamayı önlemek için hızı azaltın.

-

Hızı koruyan basınç:Basınçlı tutma aşamasının hızı, esas olarak eriyiğin düzgün bir şekilde yenilenmesi için nispeten yavaştır ve hızı genellikle 1 - 5 cm³ / s olarak ayarlanır; bu, ürünlerin özel gereksinimlerine ve basınçlı tutma basıncı gibi parametrelere göre ayarlanmalıdır. basınçlı tutma işlemi sırasında ürünlerin kalitesinin sabit olmasını sağlamak için.

-

Enjeksiyon basıncı:Ayarlama yaparken enjeksiyon basıncı5Örneğin, ince duvarlı şeffaf plastik ürünler için, boşluktaki eriyik hızlı bir şekilde soğuduğundan, eriyiğin tüm boşluğu hızlı ve tamamen doldurabildiğinden emin olmak için daha yüksek bir enjeksiyon basıncı kullanmanız gerekir, böylece kısa bir atış yapmazsınız. 100-150MPa veya daha yüksek bir basınç kullanmanız gerekebilir. Kalın duvarlı ürünler için enjeksiyon basıncı daha düşüktür, genellikle 50-100MPa civarındadır. Çok fazla basınç kullanmamaya dikkat etmeniz gerekir, çünkü bu, ürünün içinde çok fazla artık gerilime neden olabilir ve bu da ürünün daha sonra çatlamasına veya deforme olmasına neden olabilir. Kalıbı gerçekten kurarken, en iyi enjeksiyon basıncını bulmak için genellikle birkaç farklı kalıp denemeniz gerekir.

-

Tutma basıncı:Tutma basıncı genellikle enjeksiyon basıncından daha düşüktür. Ana rolü, ürünün soğuması ve büzülmesi sırasında plastik eriyiği desteklemek, böylece ürünün yoğunluğunun tek tip olmasını sağlamak ve büzülme izlerini önlemektir. PC ürünleri için tutma basıncı genellikle enjeksiyon basıncının 60% - 80%'sidir ve tutma süresi ürünün duvar kalınlığına göre çoğunlukla 5 - 20 saniye arasındadır; PMMA ürünlerinin tutma basıncı enjeksiyon basıncının yaklaşık 50% - 70%'sidir ve tutma süresi yaklaşık 3 - 10 saniyedir; PET ürünlerinin tutma basıncı kabaca enjeksiyon basıncının 70% - 90%'sidir ve tutma süresi 8 - 20 saniye olabilir, belirli parametrelerin deneme kalıplama ile optimize edilmesi gerekir. Spesifik parametreler deneme kalıplama yoluyla optimize edilmeli ve ayarlanmalıdır.

-

Namlu sıcaklığı:PC hammaddeleri için varil sıcaklığı genellikle ön bölümde 260℃ - 280℃, orta bölümde 240℃ - 260℃ ve arka bölümde 220℃ - 240℃ olarak ayarlanır. Bu sıcaklık gradyanı, hammaddenin kademeli ve eşit bir şekilde plastikleşmesine yardımcı olur. Sıcaklık, şarj bölümünden yumuşayacak ve ardından ön bölümde enjeksiyon için uygun iyi bir akış durumuna ulaşacaktır.PMMA hammaddeleri için, namlu sıcaklığı genellikle ön bölümde 200 ℃ - 230 ℃ ve orta bölümde 200 ℃ - 230 ℃ ve orta bölümde 200 ℃ - 230 ℃ olarak ayarlanır. PMMA hammaddelerinin silindirinin sıcaklığı genellikle 200 ℃ - 230 ℃, orta bölümde 180 ℃ - 200 ℃ ve arka bölümde 160 ℃ - 180 ℃ aralığındadır. Ürünlerin şeffaflığını ve rengini etkileyen çok yüksek bir sıcaklığın neden olduğu ayrışmayı önlemek için nispeten dar işleme sıcaklığı penceresine göre hassas bir şekilde ayarlanmalıdır.PET hammaddelerinin silindirinin ön bölümdeki sıcaklığı çoğunlukla 270 ℃ - 290 ℃ aralığında, orta bölümün sıcaklığı 250 ℃ - 270 ℃ aralığında ve arka bölümün sıcaklığı 230 ℃ - 250 ℃ aralığındadır, buna dikkat edilmelidir. Kristalleşme sürecinde PET, kristallik derecesini düzenlemek için sıcaklık kontrolü yoluyla, bu da ürünlerin performansını ve görünümünü etkiler.

-

Nozul sıcaklığı: Nozul sıcaklığı, genellikle nozul sıcaklığından biraz daha düşüktür. varil sıcaklığı6. PC için nozül sıcaklığı 250-270°C'ye ayarlanabilir. Bu, plastiğin düzgün bir şekilde erimesini ve nozuldan kalıba enjekte edilmesini sağlayabilir. Ayrıca nozül sıcaklığının çok yüksek olmasından kaynaklanan salyalanmayı da önleyebilir. PMMA için nozül sıcaklığı 190-210°C'de uygundur. PET için nozül sıcaklığı 260-280°C'dir. Spesifik sıcaklık, farklı plastiklerin eriyik viskozitesine ve akış özelliklerine göre makul bir şekilde ayarlanmalıdır.

Doğru makine seçimi şeffaf plastiklerdeki kusurları azaltır.Doğru

Doğru makine seçimi ve ayarları, bulanıklık gibi yaygın kusurları en aza indirerek daha iyi optik netlik ve kalite sağlar.

Herhangi bir enjeksiyon kalıplama makinesi şeffaf plastikler için uygundur.Yanlış

Tüm makineler, optimum netlik için ince ayarlar gerektiren şeffaf plastiklerin özel gereksinimlerini yeterince karşılayamaz.

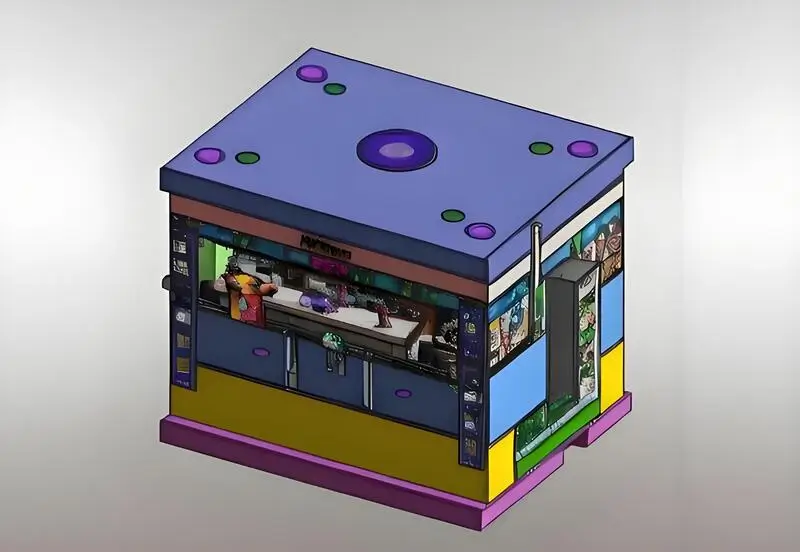

Kalıp Tasarımı ve İmalat Noktaları Şeffaf Plastiklerin Enjeksiyonla Kalıplanmasını Nasıl Etkiler?

Etkili kalıp tasarımı ve üretimi, şeffaf plastiklerin enjeksiyon kalıplamasını optimize etmek, net ve yüksek kaliteli son ürünler sağlamak için kritik öneme sahiptir.

Şeffaf plastik kalıplama, malzeme seçimi, kalıp cilası ve tasarım hassasiyetinden etkilenir. Optimum koşullar netliği artırır ve kusurları azaltarak otomotiv, elektronik ve ambalaj endüstrilerine fayda sağlar.

Egzoz Tasarımı

-

Egzoz kanalları:Egzoz kanallarının derinliği, genişliği ve uzunluğu dikkatlice tasarlanmalıdır. Derinlik genellikle 0,02 mm - 0,05 mm arasındadır. Eğer çok sığ olursa, egzoz etkisi zayıf olacaktır. Çok derinse, plastik eriyik kolayca taşacak ve uçan bir kenar oluşturacaktır. Genişlik, kalıbın boyutuna ve yapısına bağlı olarak genellikle 3 - 8 mm civarındadır. Havalandırma kanalının uzunluğu kalıp boşluğunun dışına kadar uzanmalıdır, böylece hava kalıptan düzgün bir şekilde tahliye edilebilir. Hava tahliye kanalının konumu, hava tahliyesinin verimliliğini artırmak için boşluğun köşesi, takviyenin ucu ve havanın birikmesi muhtemel diğer yerler gibi doldurulacak eriyiğin son kısmında seçilmelidir.

-

Gaz geçirgen çelik ekler7:Gaz geçirgen çelik, egzoz etkisinin önemli olmasına yardımcı olmak için kalıp eklerinin bir parçası haline getirilecek olan iyi gaz geçirgenliğine sahip bir malzemedir. Hava geçirgen çelik ekler kullanırken, montaj konumuna ve kalıbın diğer kısımlarına dikkat edin, gözenekliliğin ekleri genellikle 15% - 30% arasındadır, gözenek boyutu tekdüzedir, böylece havanın sorunsuz bir şekilde geçmesini sağlar ve aynı zamanda plastiğin çok sayıda sızmasını ve gözenek tıkanmasını eritmez. Kalıptaki hava geçirgen çelik uçların sayısı ve dağılımı, ürünün şekli ve boyutunun yanı sıra egzoz talebine göre belirlenmelidir, örneğin şeffaf ürün kalıplarının büyük ve karmaşık yapısı için, egzoz etkisini sağlamak için farklı parçalara dağıtılmış birden fazla hava geçirgen çelik uç gerekebilir.

- Diğer egzoz yöntemleri:Havalandırma işlemine yardımcı olması için bir vakum pompası da kullanabilirsiniz. Kalıba bir vakum pompası bağlayarak, plastiği enjekte etmeden önce havayı boşluktan çekebilirsiniz. Bu, boşluğu negatif basınç durumuna getirerek plastik eriyiğin boşluğu doldurmasını kolaylaştırır ve hava kabarcığı olasılığını azaltır. Havalandırmanın bir diğer basit yolu da ayırma çizgisindeki doğal boşluğu kullanmaktır. Ancak bu yöntemin etkinliği sınırlıdır ve genellikle diğer havalandırma yöntemleriyle birlikte kullanılır. Ayrıca, eriyiğin taşmasını önlemek için ayırma çizgisi boşluğunun boyutunu kontrol etmeye dikkat edin.

Soğutma Sistemi Optimizasyonu

- Soğutma kanalı düzeni8:Soğutma kanalı düzeni ürünün şekline ve duvar kalınlığına göre tasarlanmalıdır. Düzenli şekillere ve tek tip duvar kalınlığına sahip ürünler için soğutma kanalları düz bir çizgi halinde veya tek tip dağılım için bir daire şeklinde düzenlenebilir. Düzensiz şekilli ve duvar kalınlığında büyük farklılıklar olan ürünler için soğutma kanalları bölümlere ayrılmalıdır. Duvarın daha kalın kısımlarındaki soğutma kanalları daha yoğun olmalı veya bu kısımların soğumasını hızlandırmak ve ürünün genel olarak soğumasını sağlamak için soğutma kanalları boşluğun yüzeyine daha yakın olmalıdır. Örneğin, ince duvarlı bir takviye ve kalın duvarlı bir gövde yapısına sahip şeffaf bir ürün kalıbı için, kalın duvarlı gövdenin altındaki soğutma kanallarının aralığı 20-30 mm olarak ayarlanabilirken, ince duvarlı takviyenin yakınındaki soğutma kanallarının aralığı 10-15 mm'ye kadar daraltılabilir. Soğutma kanallarının yönü, soğutma ölü bölgelerinin oluşmasını önlemek için makul bir şekilde tasarlanmalıdır.

-

Soğutma kanalı boyutu:Soğutma kanalının çapı genellikle 8mm - 12mm arasındadır. Çapın çok küçük olması soğutma sıvısı akışını ve soğutma verimliliğini etkileyecektir. Çapın çok büyük olması ise kalıp yapısını çok karmaşık hale getirecek, maliyetleri artıracak ve kalıpta çok fazla yer kaplayacaktır. Soğutma kanalı ile boşluk yüzeyi arasındaki mesafe de ürün duvar kalınlığına ve diğer faktörlere göre ayarlanmalıdır. Genellikle 10 - 20 mm civarındadır. Mesafe ürünün yüzeyine çok yakınsa, görünüm kalitesini etkileyen soğuk izler üretmek kolaydır. Mesafe çok uzaksa, soğutma etkisi zayıftır, bu da ürün için daha uzun bir soğutma süresine ve daha uzun bir üretim döngüsüne neden olur.

-

Soğutma sıvısı seçimi ve kontrolü:Soğutma sıvısı, su, yağ ve özel kalıp soğutma sıvısı dahil olmak üzere enjeksiyon kalıplama makinelerinde yaygın olarak kullanılır. Su iyi soğutma etkisine ve düşük maliyete sahiptir, ancak kalıp pasına neden olması kolaydır, bu nedenle pas önleyici ve diğer korumaları eklemesi gerekir; yağ nispeten yavaş soğutma hızına sahiptir, ancak daha yüksek sıcaklık kontrol gereksinimleri ve katı hassasiyet gereksinimleri olan bazı kalıplar için uygun olan iyi pas ve yağlama özelliklerine sahiptir. Soğutma sıvısının sıcaklığı, plastik ürünlerin türüne ve proses gereksinimlerine göre ayarlanmalı, genellikle 5 ℃ - 30 ℃ arasında kontrol edilmeli ve aynı zamanda sıcaklık kontrol sistemi, soğutma işleminin istikrarlı ve düzgün olmasını sağlamak için soğutma sıvısı sıcaklığının hassas kontrolünü gerçekleştirmek için kullanılır.

Kalıptan Çıkarma Mekanizması Tasarımı

-

Kalıptan çıkarma yönteminin seçimi:İtme plakası kalıptan çıkarma, eğimli üst kalıptan çıkarma, itme çubuğu kalıptan çıkarma vb. gibi birkaç yaygın kalıptan çıkarma yöntemi vardır. İtme plakalı kalıptan çıkarma basit ve düz şekilli şeffaf ürünler için uygundur. Ürünler itme plakası aracılığıyla kalıp boşluğundan bir bütün olarak dışarı itilir. Kalıptan çıkarma kuvveti eşittir ve ürünlerin yüzeyine zarar vermek kolay değildir. Eğimli üst kalıptan çıkarma çoğunlukla ters toka yapısına sahip ürünler için kullanılır. Eğimli üst kısım, kalıbı açma ve kapama işlemi sırasında eğimli hareket yoluyla ters tokalı ürünleri sorunsuz bir şekilde çıkarmak için kullanılabilir. İtme çubuğu kalıptan çıkarma daha esnektir. Ürünün özel şekline ve çoklu iticinin konumunu ayarlama ihtiyacına göre, ancak ürünün yüzeyinde iticinin belirgin izlerini bırakmaktan kaçınmak için itici ile ürün arasındaki temas parçasının tasarımına dikkat edin.

-

Kalıp sökme eğim ayarı9:Şeffaf plastik ürünleri kalıptan çıkarırken kalıptan çıkarma açısına sahip olmak önemlidir. Genel olarak kalıptan çıkarma açısı 1° ile 3° arasındadır. Yüksek yüzey hassasiyeti gereksinimleri ve yumuşak dokusu olan ürünler için kalıptan çıkarma açısı 3° ila 5°'ye çıkarılabilir. Kalıp boşluğunu tasarlarken, kalıptan çıkarma eğiminin ayarını göz önünde bulundurmalıyız, böylece ürün düzgün kalıptan çıkarma için eğim yönü boyunca soğutulabilir ve büzülebilir. Aynı zamanda, ürünün boyutsal doğruluğunun ve görünüm kalitesinin eğimden etkilenmemesini sağlamalıyız. Özellikle optik gereksinimleri olan şeffaf ürünler için, eğim nedeniyle ışık kırılmasıyla ilgili sorunların neden olduğu optik özelliklerdeki değişiklikleri önlemek için kalıptan çıkarma eğiminin tasarımı daha hassas olmalıdır.

- Kalıptan çıkarma parçalarının yüzey işlemi:İtme plakası, eğimli üst kısım, itme çubuğu vb. gibi ürünlerle temas eden parçaların yüzeyleri, yüzey pürüzlülüğü Ra0.8μm'nin altında olacak şekilde ince bir dereceye kadar parlatılmalıdır, böylece ürünlerin yüzeyindeki çizikler kalıptan çıkarma işlemi sırasında en aza indirilebilir ve ürünlerin yüksek derecede finisaj ve şeffaflığa sahip olması sağlanabilir. Ayrıca, aşınma direncini ve korozyon direncini artırmak, kalıptan çıkarma parçalarının hizmet ömrünü uzatmak ve pürüzsüz kalıptan çıkarma sürecini ve ürünlerin kalitesini daha da korumak için kalıptan çıkarma parçalarının yüzeyinde sert krom kaplama gibi yüzey işleme yöntemlerini de kullanabilirsiniz.

Kalıp tasarımı, enjeksiyon kalıplamada şeffaf plastiklerin netliğini belirler.Doğru

Parlatma ve malzeme seçimi gibi uygun tasarım hususları, nihai ürünün netliğini ve kalitesini önemli ölçüde etkiler.

Tüm şeffaf plastikler aynı kalıp tasarımı yaklaşımını gerektirir.Yanlış

Farklı şeffaf plastikler benzersiz özelliklere sahiptir ve optimum sonuçlar elde etmek için özel tasarım stratejileri gerektirebilir.

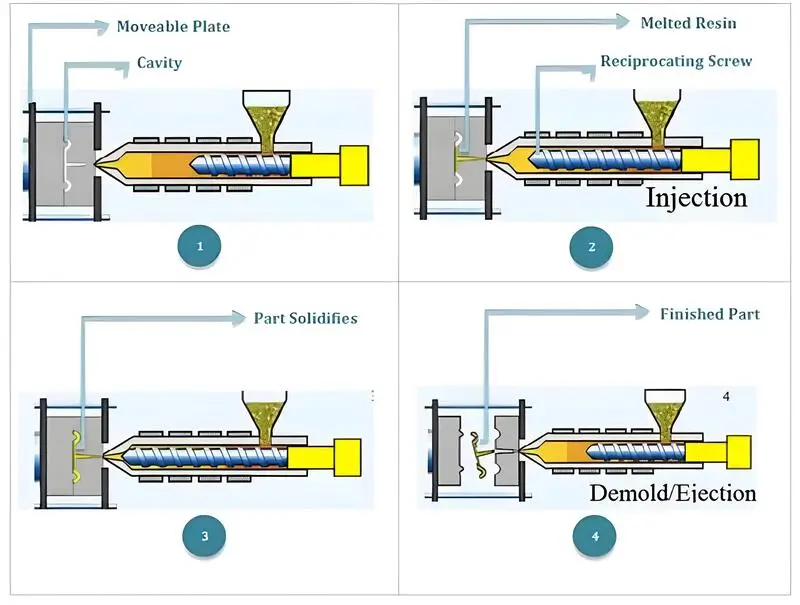

Enjeksiyon Süreci Kontrolü Şeffaf Plastiklerin Enjeksiyonla Kalıplanmasını Nasıl Etkiler?

Enjeksiyon prosesi kontrolü, çeşitli uygulamalar boyunca netlik ve mekanik mukavemet sağlayan yüksek kaliteli şeffaf plastiklerin kalıplanması için çok önemlidir.

Enjeksiyon işlemi koşullarının kontrol edilmesi, optik ve elektronik endüstrileri için çok önemli olan tutarlı sıcaklık ve basınç sağlayarak plastiklerde şeffaflığı ve kaliteyi artırır.

Çok Aşamalı Enjeksiyon Kontrolü

Kullandığınızda çok aşamalı enjeksiyon işlemi10Kontrol için genellikle 3-5 aşamaya bölersiniz. İlk aşama olan enjeksiyon işleminin başlangıcında, eriyiğin kalıp boşluklarının ana akış yollarını ve kapılarını yavaş ve düzgün bir şekilde doldurmasına izin vermek ve eriyiğin yüksek hızlı etkisinin neden olduğu girdaplanma ve hava sürüklenmesini önlemek için çok yavaş bir hızda (3-5 cm³ / s gibi) ve düşük basınçta (son enjeksiyon basıncının yaklaşık 30-40%'si) enjeksiyon yaparsınız.

İkinci aşamada, eriyik boşluğun ana kısmına girmeye başladığında, boşluğun boyutuna ve duvar kalınlığına göre, enjeksiyon hızı uygun şekilde 8-15 cm³ / s'ye yükseltilmeli ve basınç, eriyiğin eşit olarak dağıtılabilmesini ve boşluğun etrafına doldurulabilmesini sağlamak için son enjeksiyon basıncının 50%-60%'sine yükseltilmelidir. Üçüncü aşamada, ince duvarlı ürünler varsa, enjeksiyon hızı artırılmalıdır.

Üçüncü aşamada, ince duvarlı alanlar, takviye çubukları ve diğer yapısal karmaşıklıklar varsa, eriyiğin bu doldurulması zor parçaları tamamen doldurabilmesini sağlamak için hız 15 - 25 cm³ / s'ye çıkarılır ve basınç buna göre artırılır. Bazı büyük veya özellikle karmaşık ürünler için, mükemmel dolum elde etmek amacıyla enjeksiyon hızını ve basıncını daha da ince ayarlamak için dördüncü ve beşinci aşamaların ayarlanması da gerekebilir.

Eriyik Akış Kontrolü

Enjeksiyon yaparken, her zaman boşluktaki plastik eriyiğin akışına dikkat edin. Enjeksiyon makinesinin eğrisinin basıncını, hızını ve diğer parametrelerini izleyebilir ve eriyik durumunun akışını sezgisel olarak görmek için kalıbın görselleştirme penceresini (şeffaf ekler kullanmak veya gözlem delikleri açmak gibi) kullanabilirsiniz.

Eriyiğin türbülanslı, durgun akışlı veya dengesiz bir ön yüzeye sahip olduğu tespit edilirse, enjeksiyon hızı, basınç ve diğer parametreler, eriyiğin boşluğu laminer bir akışla sorunsuz bir şekilde doldurabilmesini sağlamak için zamanında ayarlanmalıdır. Bu, ürünün şeffaflığını ve iç kalitesini sağlamak için çok önemlidir.

Basınç Koruma Eğrisi Optimizasyonu

Bu basınç tutma işlemi11 sabit tutulması gereken tek bir basınç değildir, ancak tutma basıncı eğrisinin daha doğru kontrolünü sağlamak için ayarlanabilir. Genellikle tutma basıncının başlangıcında, ürünün soğuması ve daralmasıyla birlikte daha yüksek bir tutma basıncı (yukarıda açıklanan tutma basıncı aralığının üst sınırı gibi), azalan bir basınç eğrisi oluşturmak için tutma basıncını kademeli olarak azaltır, bu da ürüne daha iyi uyum sağlayabilir tutma basıncından kaynaklanan kusurları önlemek için değişiklik talebini karşılamak için eriyiğin daralma süreci, ürün büzülme izlerine, iç boşluklara ve diğer kusurlara yol açan mantıksızdır.

Basıncın ne kadar süreyle tutulacağını belirlerken duvar kalınlığını, parçanın boyutunu, plastiğin büzülme özelliklerini ve diğer faktörleri göz önünde bulundurmanız gerekir. Nasıl göründüğünü ve boyutsal olarak ne kadar doğru olduğunu görmek için bazı test kalıpları çalıştırmanız ve kalıptan çıktıktan sonra parçaya bakmanız gerekir. Daha sonra optimize etmek için ayarlamalar yapabilirsiniz.

Basınç Koruma Süreci İzleme

Basıncı tutarken, gözünüzü basınçtan ve zamandan ayırmamanız gerekir. Ayrıca kalıp boşluklarından gelen basınç geri bildirimini de izlemeniz gerekir (kalıplara basınç sensörleri koyabilirsiniz). Tutma basıncının sabit ve doğru olduğundan emin olmak istersiniz. Eğer tutma basıncı her yerdeyse veya tutma süresi yeterince uzun değilse, ayarlamalar yapmanız gerekir. Basıncı tutmayı bitirdiğinizde parçaların aynı yoğunlukta olduğundan ve tam bir iç yapıya sahip olduğundan emin olmak istersiniz. Bu şekilde soğuyacak ve kalıptan doğru şekilde çıkacaklardır.

Soğutma Süresi Belirleme

Soğutma süresi hesaplaması daha karmaşıktır, ürünün duvar kalınlığı, plastiğin termal iletkenliği, kalıbın soğutma verimliliği ve ortam sıcaklığı ile ilgilidir. Genel olarak, soğutma süresi başlangıçta pratik deneyimle birleştirilmiş teorik formülle tahmin edilebilir ve daha sonra test kalıbı aracılığıyla doğru bir şekilde belirlenebilir.

Örneğin, 2 mm et kalınlığına sahip bir PC ürünü için soğutma süresinin ön tahmini yaklaşık 10 - 15 saniye olabilir, ancak gerçek test kalıbının ürünün nihai kalitesine göre artırılması veya azaltılması gerekebilir. Soğutma süresini belirlerken, ürünün yeterince soğutulduğundan ve şekillendirildiğinden emin olmak için kalıptan çıkarıldıktan sonra ürünün deformasyonunu, boyutsal doğruluğunu ve yüzey kalitesini gözlemlemek gerekir, böylece yetersiz soğutma nedeniyle kalıptan çıkarıldıktan sonra bükülme, deformasyon ve boyutsal sapma meydana gelmez.

Soğutma Tekdüzeliği Garantisi

Ürünlerin eşit şekilde soğuduğundan emin olmak için soğutma sistemi düzenini, boyutunu ve daha önce bahsettiğim diğer şeyleri optimize etmekten daha fazlasını yapmanız gerekir. Ayrıca soğutma sıvısının eşit şekilde aktığından ve her yerde aynı sıcaklıkta olduğundan emin olmanız gerekir.

Bunu her bir soğutma kanalına akış kontrol valfleri, sıcaklık sensörleri ve başka şeyler koyarak yapabilirsiniz. Bu şekilde, her kanaldaki soğutma sıvısı akışını kontrol edebilir ve izleyebilirsiniz. Bu, her parçanın aynı şekilde soğumasını sağlayacaktır. Ayrıca bazı parçaların çok hızlı veya çok yavaş soğumasını da engelleyecektir. Bu şekilde, parçaların çok fazla gerilmesi veya şekillerinin bozulmasıyla ilgili herhangi bir sorun yaşamazsınız.

Enjeksiyon prosesi kontrolü plastiklerde kusursuz şeffaflığı garanti eder.Yanlış

Netliği önemli ölçüde artırsa da, kusursuz şeffaflık elde etmek malzeme kalitesi ve kalıp tasarımı gibi birçok faktöre bağlıdır.

Enjeksiyon sürecinin kontrol edilmemesi şeffaf plastiklerde kusurlara yol açabilir.Doğru

Tutarsız enjeksiyon koşulları görsel kusurlara neden olabilir ve kalıplanmış parçaların yapısal bütünlüğünü tehlikeye atabilir.

Enjeksiyon Kalıplama Sonrası Şeffaf Plastik Ürünler İçin Hangi İşlem Sonrası Yöntemler Kullanılır?

İşlem sonrası yöntemler, netlik ve hassasiyet gerektiren endüstrilerde çok önemli olan şeffaf plastik ürünlerin kalitesini ve dayanıklılığını artırır.

Şeffaf plastikler için tavlama, UV kaplama ve parlatma gibi işlem sonrası yöntemler optik netliği, yüzey kalitesini ve çevresel direnci artırarak enjeksiyon kalıplamadan sonra ürünün uzun ömürlü olmasını ve performansını sağlar.

Tavlama

Şeffaf plastik ürünler yaptığınızda, bunları kalıba attığınızda içlerinde gerilim oluşabilir. Bu stres çatlaklar oluşturabilir ve plastiği kullandığınızda kötü görünmesine neden olabilir. Plastiği tavlayarak stresten kurtulabilirsiniz. Örneğin PC ürünleri yapıyorsanız bunları 120-130 C derecede 1-2 saat fırına koyabilirsiniz. Daha sonra yavaşça oda sıcaklığına kadar soğumalarını bekleyebilirsiniz. Plastiğin ne kadar kalın olduğuna, plastiğin ne kadar büyük olduğuna ve ne tür bir plastik kullandığınıza bağlı olarak sıcaklığı ve süreyi değiştirmeniz gerekir.

Yüzey İşlemleri

Ürünlerin daha iyi ve pürüzsüz görünmesini sağlamak için bazı yüzey işlemleri yapabiliriz. Örneğin, kalıptan çıkarıldıktan sonra ürünlerin yüzeyindeki küçük kusurları gidermek için taşlama kullanabilir ve ardından ayna gibi görünmelerini sağlamak için ürünlerin yüzeyini parlatmak için parlatma macunu kullanabiliriz; daha yüksek optik gereksinimleri olan bazı ürünler için, daha iyi ışık geçirgenliği, aşınma direnci ve diğer özelliklere sahip olmalarını sağlamak için kaplama gibi bazı özel yüzey işlemleri yapmamız gerekebilir.

Tavlama, şeffaf plastiklerdeki iç gerilimleri azaltır.Doğru

Tavlama, enjeksiyon kalıplama sırasında oluşan iç gerilmelerin giderilmesine yardımcı olarak eğilmeyi en aza indirir ve malzemenin optik özelliklerini geliştirir.

Tüm şeffaf plastikler işlem sonrası UV kaplama gerektirir.Yanlış

Tüm şeffaf plastiklerin UV kaplamaya ihtiyacı yoktur; UV direnci ve uzun ömürlülük için malzeme türüne ve uygulama gereksinimlerine bağlıdır.

Sonuç

Bu makale şeffaf plastik ürünlerin enjeksiyon kalıplaması hakkındadır. İlk olarak, hammadde seçimi şeffaflık ve mukavemet için çok önemlidir. Yaygın olarak kullanılan şeffaf plastikler arasında polikarbonat, polimetil metakrilat ve polietilen tereftalat bulunur.

İkinci olarak, bu projelerin seçimi ve devreye alınması enjeksi̇yon kaliplama maki̇nesi̇12ve proses parametrelerinin, özellikle enjeksiyon hızı, basınç ve bekletme süresinin ince ayarının kalıplama kalitesi üzerinde önemli bir etkisi vardır.

Ayrıca kalıp tasarımı, egzoz tasarımı ve soğutma sistemi optimizasyonu da enjeksiyon işlemi sırasında stabilite ve ürün kalitesini sağlamak için çok önemlidir. Son olarak, tavlama ve yüzey işleme gibi son işlemler iç gerilimleri ortadan kaldırmaya ve ürün şeffaflığını artırmaya yardımcı olur.

-

Çeşitli endüstrilerdeki önemini anlamak için Polikarbonatın (PC) farklı uygulamalarını ve özelliklerini keşfedin. ↩

-

Mükemmel ışık geçirgenliği ve hava koşullarına dayanıklılığı ile bilinen çok yönlü bir malzeme olan PMMA'nın avantajlarını ve uygulamalarını keşfedin. ↩

-

Üretim sürecinizi optimize etmek için plastik malzemeler için mevcut olan farklı kurutma ekipmanı seçenekleri hakkında bilgi edinin. ↩

-

Optimum kurutma sıcaklığının anlaşılması, plastik ürünlerinizin kalitesini önemli ölçüde artırabilir ve kusurları azaltabilir. ↩

-

Enjeksiyon basıncı hakkında bilgi edinmek, plastik kalıplamada en iyi sonuçları elde etmek, ürün bütünlüğünü ve kalitesini sağlamak için çok önemlidir. ↩

-

Varil sıcaklık ayarlarını keşfetmek, plastik işleme anlayışınızı geliştirerek daha iyi ürün sonuçları elde etmenizi sağlayabilir. ↩

-

Gaz geçirgen çelik uçların kalıp verimliliğini ve ürün kalitesini nasıl artırarak optimum egzoz performansı sağladığını keşfedin. ↩

-

Enjeksiyon kalıplamada soğutma verimliliğini ve ürün kalitesini artırmak için soğutma kanalı tasarımına yönelik en iyi uygulamaları öğrenin. ↩

-

Doğru kalıptan çıkarma eğimi ayarlarının, özellikle şeffaf ürünler için ürün kalitesini ve kalıptan çıkarma kolaylığını nasıl artırabileceğini anlayın. ↩

-

Çok aşamalı enjeksiyon sürecini anlamak, plastik kalıplama tekniklerini optimize etmek ve ürün kalitesini artırmak için çok önemlidir. ↩

-

Bekletme basıncı sürecini keşfetmek, daha iyi boyutsal doğruluk elde etmenize ve kalıplanmış ürünlerdeki kusurları azaltmanıza yardımcı olabilir. ↩

-

Enjeksiyon Kalıplama Makineleri Hakkında Kapsamlı Bir Kılavuz: Enjeksiyon kalıplama makinesi, endüstriyel üretimde yaygın olarak kullanılan bir ekipman parçasıdır. ↩