Enjeksiyon kalıplama, çeşitli sektörlerde hassas ve karmaşık plastik parçaların üretilmesini sağlayarak üretimde devrim yaratmaktadır.

Enjeksiyon kalıpları, otomotiv bileşenleri, tüketici elektroniği ve ev eşyaları da dahil olmak üzere geniş bir ürün yelpazesi oluşturmak için gereklidir. Yüksek hassasiyet ve tekrarlanabilirlik sağladıkları için seri üretim için idealdirler. Süreç, farklı uygulama ihtiyaçlarını karşılayan termoplastikler ve termoset plastikler dahil olmak üzere çeşitli malzemelerin kullanılmasına izin verir.

Bu özet enjeksiyon kalıplarının çok yönlülüğünü vurgularken, kalıp tasarımı ve malzeme seçiminin özelliklerini anlamak üretim verimliliğini optimize etmek için çok önemlidir. Enjeksiyon kalıplamanın inceliklerini ve üretim süreçlerinize nasıl fayda sağlayabileceğini keşfetmek için daha fazlasını keşfedin.

Enjeksiyon kalıpları, hassasiyetleri nedeniyle otomotiv üretiminde yaygın olarak kullanılmaktadır.Doğru

Enjeksiyon kalıplarının yüksek hassasiyeti, otomotiv bileşenlerinin katı kalite ve güvenlik standartlarını karşılamasını sağlayarak onları sektörde vazgeçilmez kılmaktadır.

Enjeksiyon kalıpları tıbbi cihaz üretiminde kullanılmamaktadır.Yanlış

Enjeksiyon kalıpları, hassas, steril bileşenleri verimli bir şekilde oluşturma yetenekleri nedeniyle tıbbi cihazların üretiminde yaygın olarak kullanılmaktadır.

Enjeksiyon Kalıbı Ne Anlama Geliyor?

Enjeksiyon kalıplama, erimiş plastik veya diğer malzemeleri özel bir kalıp boşluğuna enjekte ederek parçaları oluşturan ve hassas, yüksek hacimli üretime izin veren bir işlemdir. Genellikle otomotiv, elektronik ve tıbbi cihazlar gibi endüstriler için parçalar oluşturmak için kullanılır. Temel avantajları arasında düşük birim maliyetleri, yüksek tekrarlanabilirlik ve sıkı toleranslarla karmaşık şekiller üretme yeteneği yer alır.

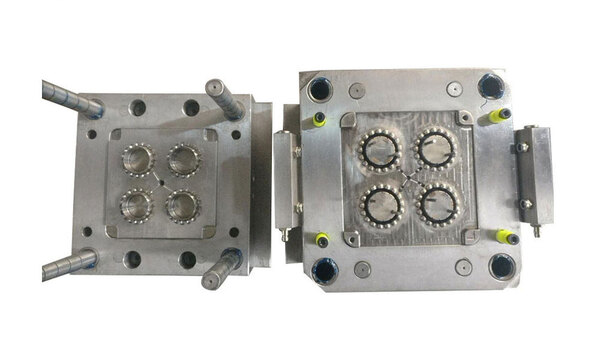

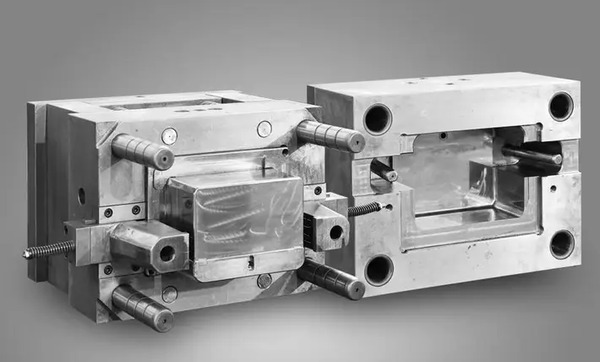

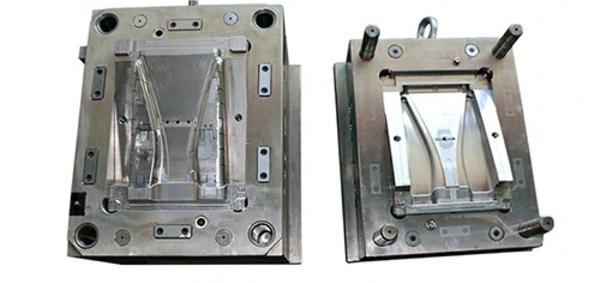

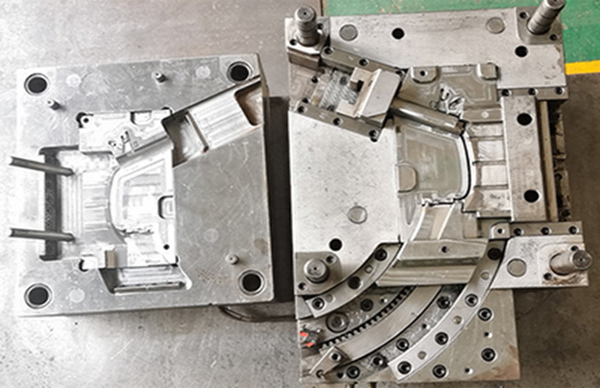

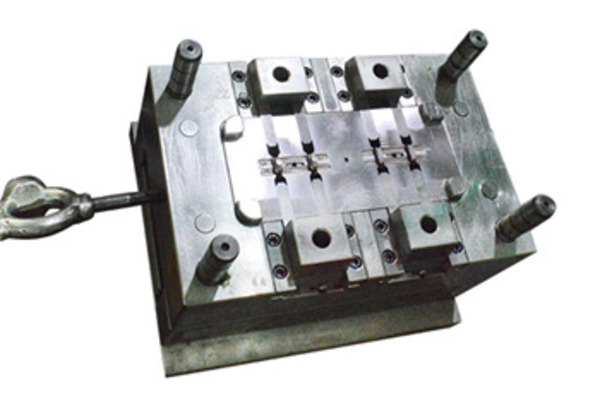

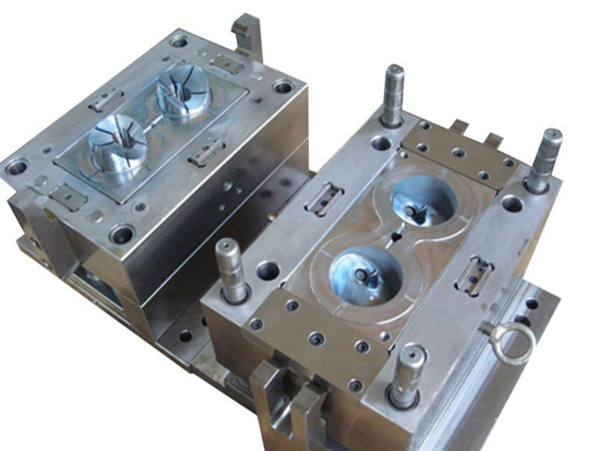

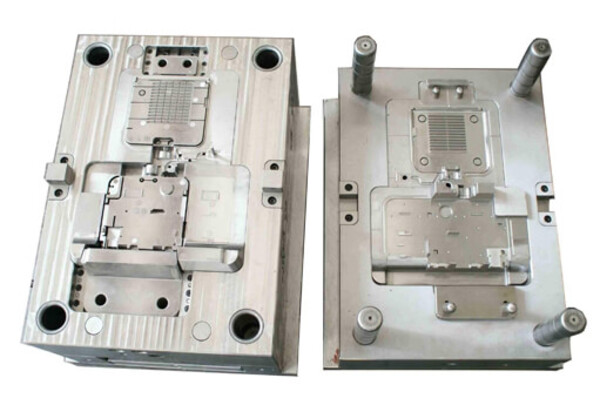

Enjeksiyon kalıbının iki parçası vardır: hareketli kalıp ve sabit kalıp. Hareketli kalıp, enjeksiyon kalıplama makinesinin hareketli şablonu üzerindedir ve sabit kalıp, enjeksiyon kalıplama makinesinin sabit şablonu üzerindedir.

Enjeksiyon kalıplama yaptığınızda, dökme sistemini ve boşluğu yapmak için hareketli kalıbı ve sabit kalıbı kapatırsınız. Kalıbı açtığınızda, plastik ürünü çıkarmak için hareketli kalıbı ve sabit kalıbı ayırırsınız.

Enjeksiyon Kalıbı Nasıl Çalışır?

Enjeksiyon kalıplama, erimiş plastiği yüksek basınç altında bir kalıp boşluğuna enjekte ederek, soğumasını ve istenen şekle katılaşmasını sağlayarak çalışır. Temel avantajları arasında hızlı üretim oranları, hassas parça boyutları ve karmaşık geometriler oluşturma yeteneği yer alır. Otomotiv, elektronik ve ambalaj gibi sektörlerde yaygın olarak kullanılmaktadır.

Enjeksiyon kalıplamanın temel fikri, metal bir kalıp (genellikle çelik) almak ve onu istediğiniz ürünün şekline sokmaktır. Plastiği alırsınız, enjeksiyon kalıplama makinelerinin nozülünden dışarı atarsınız ve yüksek basınç altında kalıbın içine itilir.

Ardından plastik soğur ve istediğiniz ürüne dönüşür. Enjeksiyon kalıpları yalnızca doğru sıcaklık ve basınca sahipseniz çalışır.

Enjeksiyon kalıbının iyi çalıştığından emin olmak için, aşağıdaki hususlara da dikkat etmeniz gerekir kalıp sıcaklığı ve basıncı1 enjeksiyon işlemi sırasında. Bu şekilde, plastiğin düzgün bir şekilde aktığından ve kalıbı yakmadığından emin olabilirsiniz.

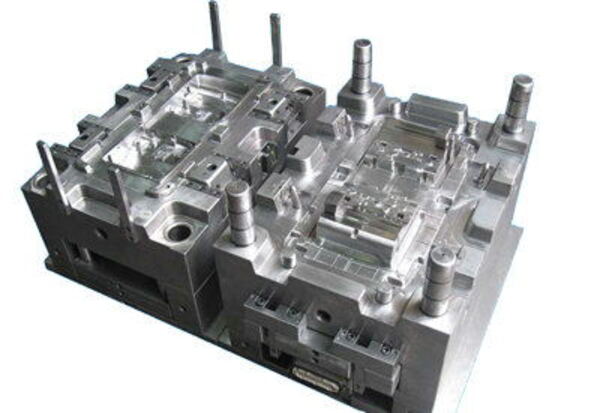

Enjeksiyon Kalıplarının Bileşenleri Nelerdir?

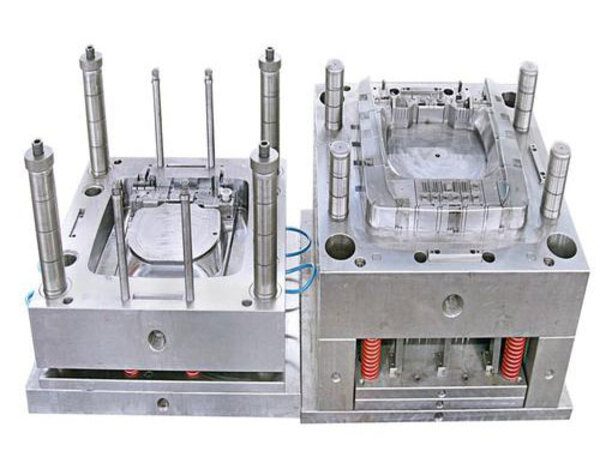

Enjeksiyon kalıpları, kalıp tabanı, boşluk, maça ve soğutma sistemi dahil olmak üzere birkaç temel bileşenden oluşur. Kalıp tabanı yapısal destek sağlarken, boşluk ve çekirdek parçayı şekillendirir. Soğutma sistemleri, enjeksiyon işlemi sırasında optimum sıcaklıkları korumak için kritik öneme sahiptir. Düzgün tasarlanmış kalıplar verimliliği ve ürün tutarlılığını artırarak otomotiv, tüketim malları ve medikal sektörlerinde vazgeçilmez hale gelir.

Enjeksiyon kalıbının yedi parçası vardır: kalıplama parçaları, dökme sistemi, kılavuz mekanizması, fırlatma cihazı, yanal ayırma ve maça çekme mekanizması, soğutma ve ısıtma sistemi ve egzoz sistemi.

Kalıp Parçaları

Enjeksiyon kalıplama parçaları, kalıp boşluğunu oluşturan parçalardır. Başlıca şunları içerirler: zımba, kalıp, maça, kalıplama çubuğu, kalıplama halkası ve kesici uç parçaları.

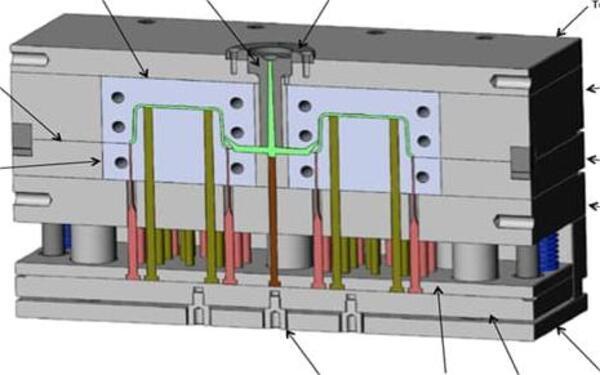

Döküm Sistemi

Enjeksiyon kalıbı dökme sistemi, enjeksiyon kalıplama makinesi nozülünden boşluğa kadar kalıp içindeki plastik akış kanalıdır. Sıradan dökme sistemi ana kanal, dal kanalı, kapı, soğuk malzeme deliği vb. unsurlardan oluşur.

Kılavuz Mekanizması

Enjeksiyon kalıbı kılavuz mekanizmasının üç ana işlevi vardır: konumlandırma, kılavuzlama ve yatak tarafı basıncı. Dinamik ve sabit kalıpların doğru bir şekilde kelepçelenmesini sağlar. Kalıp sıkıştırma kılavuz mekanizması kılavuz pimler, kılavuz manşonlar veya kılavuz delikler (doğrudan şablon üzerinde açılan), konumlandırma konileri vb.

Ejektör Cihazı

Bu enjeksiyon kalıbının ejektör cihazı2 esas olarak iş parçasını kalıptan çıkarmak için kullanılır. Bir ejektör çubuğu veya ejektör kovanı veya itme plakası, bir ejektör plakası, bir ejektör sabitleme plakası, bir sıfırlama çubuğu ve bir çekme çubuğundan oluşur.

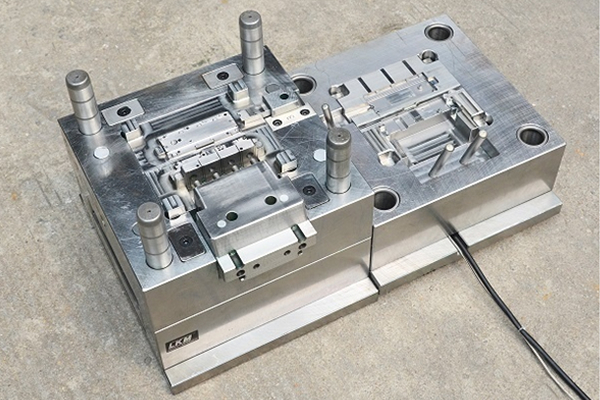

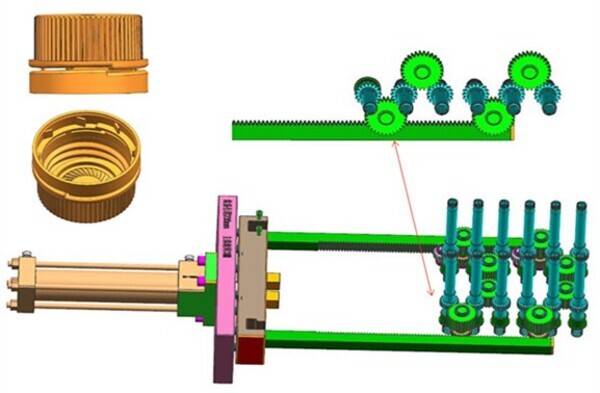

Yanal Ayırma ve Çekirdek Çekme Mekanizması

Enjeksiyon kalıbının yanal ayırma ve maça çekme mekanizması, yanal zımbayı ayırmak veya yanal maçayı çıkarmak için kullanılır. Genellikle eğimli kılavuz pimler, bükülmüş pimler, eğimli kılavuz oluklar, kama blokları, eğimli kızak blokları, eğimli oluklar, dişli rafları ve benzeri parçaları içerir.

Soğutma ve Isıtma Sistemi

Enjeksiyon kalıbı soğutma ve ısıtma sistemi, kalıp işleminin sıcaklığını kontrol etmek için kullanılır. Bir soğutma sisteminden (soğutma suyu delikleri, soğutma suyu tankları, bakır borular) veya bir ısıtma sisteminden oluşur.

Egzoz Sistemi

Enjeksiyon kalıbı egzoz sistemi, boşluktaki gazı dışarı atmak için kullanılır. Esas olarak egzoz olukları, bağlantı boşlukları vb. unsurlardan oluşur.

Enjeksiyon Kalıp Çeşitleri Nelerdir?

Enjeksiyon kalıplarının ana türleri arasında soğuk yolluk kalıpları, sıcak yolluk kalıpları ve çok gözlü kalıplar bulunur. Soğuk yolluklu kalıplar uygun maliyetlidir ancak malzeme israfına neden olabilirken, sıcak yolluklu kalıplar israfı azaltır ve döngü sürelerini iyileştirir. Çok gözlü kalıplar, tek bir döngüde birden fazla parçanın üretilmesini sağlayarak verimliliği artırır. Doğru kalıp tipinin seçilmesi üretim maliyetlerini ve parça kalitesini önemli ölçüde etkileyebilir.

Şunlar var farklı tipte enjeksiyon kalıpları3 farklı özelliklere dayanmaktadır. Projeniz için doğru enjeksiyon kalıbı türünü seçmek önemlidir. Kalıp, üretim hızını, genel maliyeti ve nihai ürünün kalitesini etkileyecektir.

Farklı kalıp türleri dört ana kategoride sınıflandırılır:

Besleme Sistemine Dayalı

Burada sahip olduğumuz ilk kategori, besleme veya yolluk sistemine dayalı sınıflandırmadır. Besleme sistemi, kapılar, yolluklar ve yolluklar dahil olmak üzere bir dizi kanaldır. Kanallar, erimiş plastiği nozülden boşluğun istenen kısmına yönlendirir. Bu kategori altındaki enjeksiyon kalıplarının türleri şunlardır:

Sıcak Yolluk Enjeksiyon Kalıpları

Sıcak yolluk sistemleri, bobinler veya çubuklar tarafından dahili veya harici olarak ısıtılan yolluklar kullanır. Bu tip besleme sistemi sabit bir manifold plakası içine yerleştirilmiştir. Kalıcı olarak plaka içinde kalırlar, böylece parça ile birlikte dışarı atılmazlar.

Böylece, parçalar ekstra plastik atık olmadan temiz bir şekilde çıkar. Bu da daha az atıkla uğraşmak ve yollukları çıkarmak veya geri dönüştürmek için fazladan adım atmamak anlamına gelir. Ayrıca, genellikle sıcak yolluk kalıbından çıktıktan sonra parçaları taşlamanız veya başka bir şey yapmanız gerekmez.

Bu da parçaları daha hızlı yapabileceğiniz anlamına gelir. Ve çok sayıda boşluğa sahip bir sıcak yolluk kalıbı kullandığınızda, çok sayıda karmaşık, hassas parça yapabilirsiniz.

Ancak sıcak yolluk sistemi kullanmanın bazı dezavantajları da vardır. Sistemin kurulumu ve ısıtılması genellikle pahalıdır. Bakımı da pahalıdır ve kalıplama sürecini denetlemek için kalifiye uzmanlık gerektirir.

Yolluklar gizli olduğundan, temiz olduklarından ve önceki üretim süreçlerinden kalan plastik kalıntılardan arınmış olduklarından emin olmak zor olabilir. Bu, renk değişiklikleriyle uğraşırken genellikle büyük bir sorundur. Son olarak, dahili olarak ısıtılan sıcak yolluklar, özellikle ısıya duyarlı malzemelerle çalışırken yapışma sorunları yaşayabilir.

Soğuk Yolluk Enjeksiyon Kalıpları

Soğuk yolluk sistemleri, erimiş plastiği enjeksiyon kalıbı boşluğuna iletmek için ısıtılmamış yolluklar kullanır. Sıcak yolluklu enjeksiyon kalıplarının aksine, soğuk yolluklu kalıplar operatör tarafından kalıbın içine kesildiği için açıkta kalır.

Her kalıplama döngüsü için yeni bir yolluk sistemi yapmanız gerekir. Kullanılan plakanın türüne bağlı olarak, kalıptan çıkarırken kalıplanmış parça ile yolluk sistemini birleştirebilir veya ayırabilirsiniz.

Bu tür kalıpların temizlenmesi ve bakımı daha kolaydır. Ayrıca daha hızlı ve kolay malzeme ve renk değişikliklerine olanak sağlarlar. Ek olarak, hızla değişen kapı ve yolluk konumları nedeniyle kalıpları yinelemelerle kolayca değiştirebilirsiniz.

İçten ısıtmalı sıcak yolluk kalıpları belirli malzemeleri işlemekte zorluk çekerken, soğuk yolluklar geniş bir malzeme yelpazesini işleyebilir Ancak şu var: kalıp yolluk enjeksiyon kalıpları her döngüde çok fazla hurda çıkarır. Çoğu üretici yollukları çöpe atar.

Bazı üreticiler yollukları yeniden kullanmak üzere yeniden öğütmenin ve yeniden işlemenin yollarını bulur, ancak bu üretim sürecine zaman ekler. Yollukların yeniden taşlanması fiziksel özelliklerini de değiştirir ve bu da nihai ürünü etkileyebilir. Orijinal tasarımla aynı olmayabilir.

Yalıtımlı Yolluk Kalıpları

Bu aletler daha çok geleneksel soğuk yolluk kalıplarına benzemektedir. Bununla birlikte, çevreleyen bir erimiş plastik tabakası oluşturmak için kartuş ısıtıcılar veya başka ısıtma biçimleri kullanırlar. Bu nedenle, sıcak yolluk sistemlerine benzer bir etki yaratmak için yalıtkan bir knockout oluştururlar.

Üreticiler genellikle bu yöntemi seçerler çünkü bir sıcaklık kontrolörü gerektirmez, bu da onu sıcak yolluklardan daha ucuz hale getirir. Ayrıca, malzemeleri ve renkleri değiştirmek kolay ve hızlıdır. Ancak yalıtımlı yolluk kalıpları tüm malzemeler için çalışmaz. Genellikle mühendislik sınıfı sert plastiklerde çalışmazlar.

Boşluk Sayısına Göre

Bu kategori, kalıplama döngüsü başına üretilebilecek parça sayısına bağlı olarak üç tip enjeksiyon kalıbı içerir. Bunlar aşağıdaki gibidir:

Tek Boşluklu Enjeksiyon Kalıpları

Tek gözlü kalıplar enjeksiyon birimi başına bir parça üretir. Yapımı daha yavaş olabilir, ancak diğer seçeneklere göre daha az maliyetlidirler. Nispeten ucuz olduklarından, genellikle küçük seri üretim için daha ekonomiktirler.

Tek gözlü kalıplar ayrıca kalıplama süreci üzerinde daha iyi kontrol sahibi olmanızı sağlar. Üreticiler, bir kalıp arızalansa bile sürecin devam ettiğinden emin olmak için genellikle birden fazla tek gözlü kalıp kullanır.

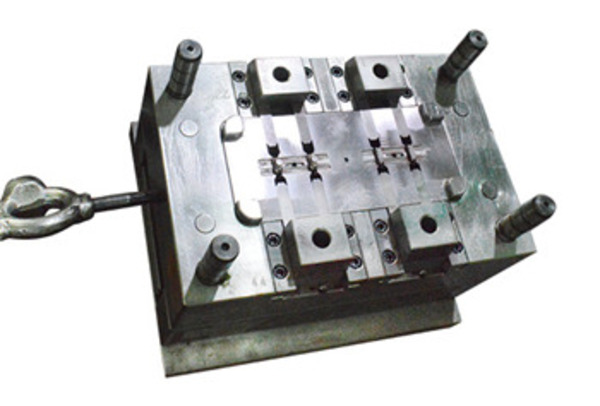

Çok Kaviteli Enjeksiyon Kalıpları

Çok boşluklu bir kalıp, bir enjeksiyon döngüsünde birden fazla özdeş parça yapmak için tasarlanmıştır. Bir enjeksiyon kalıbının ilk maliyeti genellikle tek boşluklu bir kalıptan daha yüksektir.

Bununla birlikte, bu tip enjeksiyon kalıbı yüksek hacimli üretim için daha uygundur. Bunun nedeni, her kalıbın aynı anda birden fazla bileşen üretebilmesidir. Bu nedenle üretim daha hızlıdır ve parça başına maliyet daha düşüktür.

Aile Enjeksiyon Kalıpları

Aile kalıpları, çok boşluklu kalıplar gibi, birden fazla boşluğa sahiptir. Ancak tek bir döngüde birden fazla parça yapmak için en iyi şekilde kullanılırlar. Örneğin, bir tane kullanabilirsiniz aile küfü4 bir sağ bileşen ve bir sol bileşen yinelemesi yapmak için. Ancak basit bir çok gözlü kalıp, bir döngüde yalnızca bir yineleme yapabilir.

Aile kalıpları pahalı olsa da, uzun vadede genellikle paradan tasarruf etmenizi sağlayabilir. Bunun nedeni, bir aile kalıbının çeşitli parçalar yapmak için kullanılabilmesidir. Ayrıca size çok fazla zaman ve işletme maliyeti tasarrufu sağlar.

Ancak, bu tür kalıpların yalnızca aynı malzeme ve renkten yapılmış parçalar için iyi olduğunu unutmayın. Farklı malzemelerden ve renklerden yapılmış parçalara ihtiyacınız varsa, ayrı kalıplara ihtiyacınız olacaktır.

Plakalara Göre

Enjeksiyon kalıplamada kalıp tiplerini sınıflandırmak için bir diğer önemli kategori de plaka sayısıdır. Bu makalede daha önce de belirttiğim gibi, bu plakalar yeterli parça yapabilmenizi sağlamak için tüm kalıp boşluğunu oluşturur. Bu kategori altındaki enjeksiyon kalıp türleri şunlardır:

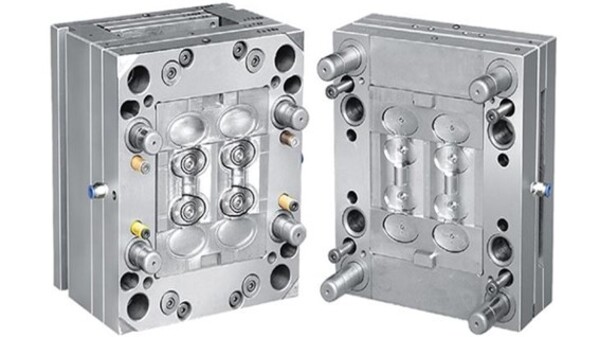

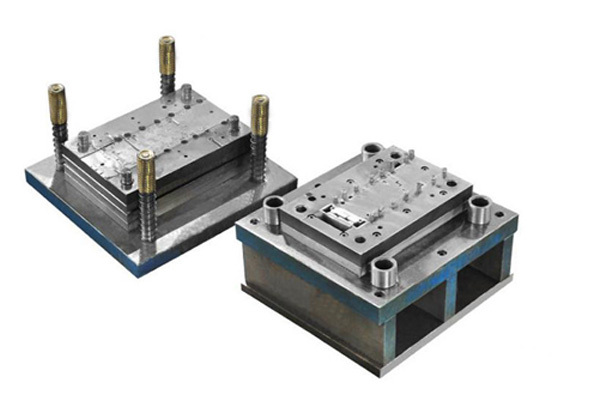

İki Plakalı Enjeksiyon Kalıbı

Düşük kalıp maliyeti nedeniyle bu kategorideki en yaygın kalıp türüdür. İki plakalı enjeksiyon kalıpları bir

ayırma çizgisi5çekirdek plaka ile boşluk plakasının birleştiği yerde.

Bu tip enjeksiyon kalıplarında, kapılar, yolluklar ve ayırma çizgileri de hizalanmalıdır. Herhangi bir yolluk sistemi ile uyumludur, ancak en iyi tek gözlü kalıplarla birlikte kullanılır.

Üç Plakalı Enjeksiyon Kalıbı

Kalıp, iki ayırma çizgisi veren ekstra bir plakaya (sıyırma plakası) sahiptir. Bu plaka, boşluk ve maça plakaları arasına girer ve yolluk sistemini kalıplanan parçadan otomatik olarak ayırır. Bu, üretimi daha hızlı hale getirir çünkü yolluk sistemini elle ayırmanız veya geri dönüştürmeniz gerekmez.

Ancak, ekstra plaka genel kalıp maliyetini artırır çünkü kesimlerin diğer iki plakaya uyması için hassas olması gerekir. Üç plakalı kalıpların yalnızca soğuk yolluk sistemlerinde yollukları ayırmak için kullanıldığını unutmayın. termoplastik enjeksiyon kalıplama sistemleri bu tür bir kalıp gerektirmez.

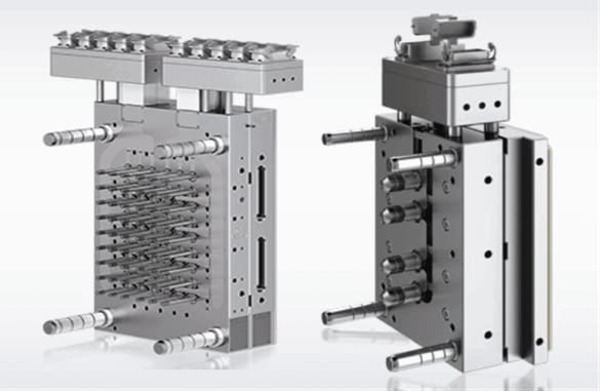

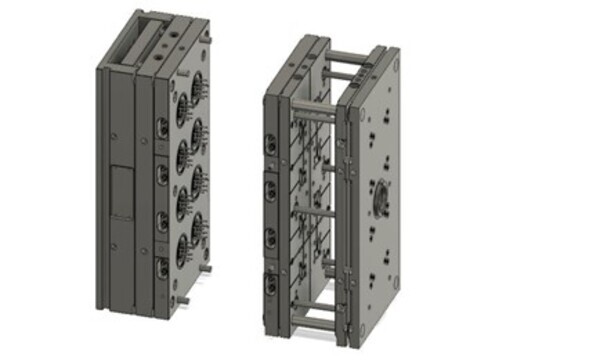

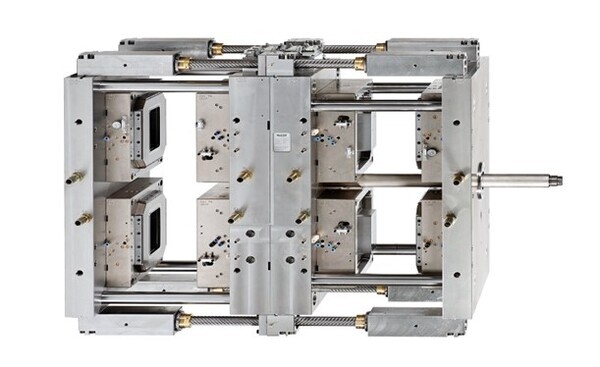

Yığın Enjeksiyon Kalıpları

Yığın kalıplar birden fazla paralel plakaya sahiptir. Süreci daha verimli hale getirmek için iki, üç veya dört plakaya sahip olabilirler. Yığın kalıplar döngü başına daha az sıkıştırma tonajı kullanır.

Yapımı daha uzun sürdüğü için peşin maliyeti daha yüksektir. Ancak, daha küçük sıkıştırma tonajı gereksinimi uzun vadede para tasarrufu sağlar. Kalıplar, aynı anda erimiş malzeme enjekte etmeyi de içerecek şekilde tasarlanabilir.

Salıncak Tabanlı Enjeksiyon Kalıpları

Bunlar, plastik parçalar içinde dişli delikler açmak için en iyi kalıplardır. Aşağıdakilerden oluşan bir tahrik sistemine sahip otomatik kalıplardır:

Kremayer ve pinyon, Elektrik motoru, Hidrolik motor

Türünün tek örneği olan bu kalıp, tahrik sistemini döndürerek şişe kapakları, somun ve cıvatalar, otomotiv parçaları, şampuan şişeleri ve kozmetik ambalajları gibi dişli parçalar yapar. Bu parçaların vida tabanlı bir çekim açısıyla çıkarılması genellikle zordur.

Bu nedenle, enjeksiyon kalıbını sökmek, dişleri bozmadan parçalara ayırmanıza yardımcı olur. Undercut enjeksiyon kalıplama da burada önemlidir çünkü hasarlı karmaşık parçaları çıkarmanızı sağlar. Hızlı çalışır, böylece kısa sürede çok sayıda parça yapabilirsiniz.

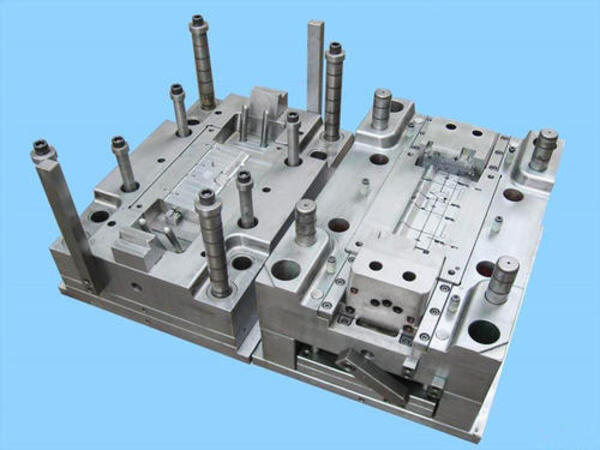

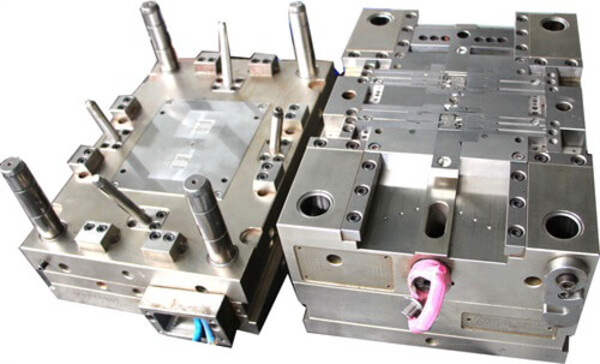

Enjeksiyon Kalıplarının Özellikleri Nelerdir?

Enjeksiyon kalıpları malzemeleri, tasarım karmaşıklıkları ve dayanıklılıkları ile karakterize edilir. Tipik olarak çelik veya alüminyumdan yapılırlar ve tek veya çok boşluklu olabilirler. Temel özellikleri arasında karmaşık şekiller üretme kabiliyeti, mükemmel yüzey kalitesi ve tutarlı boyutsal doğruluk yer alır, bu da onları seri üretim için ideal kılar.

Çekirdek ve Kavite Üç Boyutlu Profiller Sunar

Plastik parçaların dış ve iç şekilleri nedeniyle işlenmesi zordur. Bu karmaşık üç boyutlu yüzeyler boşluk ve maça tarafından yapılır. Boşluktaki kör delikli kalıbın iç yüzeyinin işlenmesi özellikle zordur.

Yüksek Yüzey Hassasiyeti ve Uzun Hizmet Ömrü

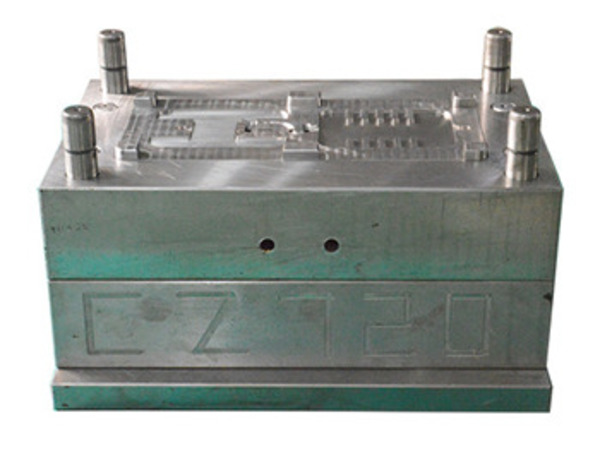

Yüksek hassasiyetli enjeksiyon kalıpları yapmak için, kalıp parçalarının işleme doğruluğunu ve değiştirilebilirliğini geliştirmeniz gerekir. Bunların çoğu kakma veya tam bölünmüş yapılar kullanır.

Kalıptan çıkarmanın her yerde eşit olduğundan emin olmanız ve en iyi çıkarma noktasını seçmeniz gerekir. Ejeksiyon cihazı önemlidir çünkü boyutsal doğruluğu ve ürün deformasyonunu etkiler. Verimliliği artırmak ve maliyetleri düşürmek için uzun ömürlü enjeksiyon kalıplarına ihtiyacınız vardır.

Şu anda, enjeksiyon kalıpları genellikle bir milyondan fazla dayanmaktadır. Hassas enjeksiyon kalıpları yapmak için şablonu daha kalın hale getirmeniz, destek sütunları veya konik konumlandırma elemanları eklemeniz ve kalıbın preslendiğinde deforme olmasını önlemek için yüksek sertlikte kalıp çerçeveleri kullanmanız gerekir.

Sıkı Üretim Süresi ve Uzun Süreç Akışı

Enjeksiyon kalıplı parçalar söz konusu olduğunda, çoğu diğer parçalarla komple ürünler oluşturur ve çoğu durumda diğer parçalarda tamamlanır, bu nedenle enjeksiyon kalıplı parçaların eşleşen listesini beklemek için isteklidirler.

Reçine malzemelerin farklı özellikleri nedeniyle, ürünün şekil veya boyut doğruluğunun yüksek olması gerekir, bu nedenle kalıp üretildikten sonra tekrarlanan test ve düzeltme yapılması gerekir, bu nedenle geliştirme ve teslimat süresi çok sıkıdır.

Farklı Yerlerde Tasarım ve Üretim

Kalıp yapmak nihai hedef değildir. Kullanıcı nihai ürün tasarımını ortaya çıkarır. Çoğu durumda, kalıp üreticileri kullanıcı gereksinimlerine göre kalıp tasarlar ve yapar, bu nedenle ürün tasarımı, kalıp tasarımı ve yapımı ve ürün üretimi farklı yerlerde yapılır.

Dinamik Kombinasyon ve Profesyonel İş Bölümü

Kalıp yapmak karmaşık bir süreçtir. Kullanılan ekipman, normal makinelerden CNC makinelerine kadar her yerdedir. Kalıp tabanından ejektöre kadar bir kalıbın yapımında kullanılan çok sayıda standart parça vardır. Bu parçaların hepsini tek bir şirket yapamaz.

Sonuç

Plastik enjeksiyon kalıplama, pek çok farklı şey için kullanılabilen harika bir üretim teknolojisidir. Ancak seçtiğiniz kalıp, üretim sürecinizi oluşturacak veya bozacaktır.

Bu makalede, enjeksiyon kalıbının özellikleri de dahil olmak üzere, enjeksiyon kalıbının özelliklerine göre farklı enjeksiyon kalıpları hakkında konuşacağız. besleme sistemi6kalıp yarıları, boşluk sayısı ve kalıp tabanı. Bu, projenize başlamaya hazır olduğunuzda en iyi kararı vermenize yardımcı olacaktır.

Bir enjeksiyon kalıbı tasarlamak, uzman kullanımı ve süreç kontrolü gerektiren teknoloji ve beceri yoğun bir iştir. Bu nedenle, kaliteli enjeksiyon kalıplama hizmetleri sağlayabilecek güvenilir bir ortakla çalışmanız önemlidir.

Yüksek kaliteli plastik parçaları güvenilir ve uygun maliyetli bir şekilde üretmek için bugün Zetar Mold ile iletişime geçin. Bizim profesyonel enjeksiyon kalıplama hizmetleri arasında kalıp imalatı, kalıp tasarım analizi ve plastik parça imalatı yer almaktadır.

Dayanıklı ve güvenilir plastik kalıplı parçalar üretmek için yüksek kaliteli enjeksiyon kalıpları oluşturmanıza yardımcı olabiliriz. Mühendislik ekibimiz, enjeksiyon kalıplama çözümlerinin en iyi temellerini sağlayacak beceri ve deneyime sahiptir.

-

Sıcak Sorun Giderme Kalıp Sıcaklık Kontrolü hakkında bilgi edinin: Kalıp sıcaklık kontrolü, enjeksiyon kalıplı bir parçanın kalitesini etkileyebilecek birçok proses unsurundan sadece biridir. ↩

-

Ejektör Pimleri ve Enjeksiyon Kalıplama Sürecindeki Kullanımları hakkında bilgi edinin: İtici pim, enjeksiyondan sonra kalıplanmış parçayı kalıp boşluğundan dışarı iten bir itici sistemdir. ↩

-

Enjeksiyon Kalıpları Türleri hakkında bilgi edinin: Çeşitli Kategorilerin ve Özelliklerin İncelenmesi: Enjeksiyon kalıplama, çeşitli uygulamalar için plastik parçalar oluşturmaya yönelik ayrılmaz bir süreçtir. ↩

-

Aile Kalıbı hakkında bilgi edinin: Aynı malzemeden yapılmış birden fazla parçanın tek bir döngüde oluşturulmasına izin vermek için kalıba birden fazla boşluğun kesildiği bir kalıp. ↩

-

Ayırma çizgisi hakkında bilgi : Ayırma çizgisi, endüstriyel kalıp dökümünde, kalıbın iki yarısı ("maça" ve "boşluk" olarak bilinir) arasındaki sınır çizgisidir. ↩

-

Enjeksiyon Kalıbında Besleme Sistemi hakkında bilgi edinin: Besleme sistemi (besleme sistemi), erimiş plastiği enjeksiyon makinesinin nozülünden kalıp boşluğuna yönlendirir. ↩