Enjeksiyon kalıplamadaki geçiş konumu, enjeksiyon işlemi sırasında üretim verimliliğini ve parça kalitesini optimize etmek için çok önemlidir.

Geçiş konumu, makinenin kalıbı doldurmaktan malzemeyi paketlemeye geçtiği enjeksiyon döngüsündeki belirli bir noktayı ifade eder. Bu ayar, tutarlı basıncın korunmasına yardımcı olur ve karmaşık kalıp boşluklarının düzgün şekilde doldurulmasını sağlar. İyi ayarlanmış bir geçiş konumu parça doğruluğunu artırır ve kusurları azaltarak genel üretim sonuçlarının daha iyi olmasını sağlar.

Geçiş konumunu anlamak, üretim kalitesini artırmayı hedefleyen kalıpçılar için çok önemlidir. Bu ayardaki ayarlamaların enjeksiyon kalıplama sonuçlarınızı nasıl önemli ölçüde etkileyebileceğini kavramak için daha fazlasını keşfedin.

Doğru ayarlanmış bir geçiş konumu parça kusurlarını azaltır.Doğru

Geçiş konumunun doğru ayarlanması, hataları en aza indiren ve yüksek kaliteli parçalar sağlayan tutarlı basıncın korunmasına yardımcı olur.

Kötü ayarlanmış bir geçiş konumu döngü süresini artırabilir.Yanlış

Yanlış bir geçiş konumu hatalara yol açabilse de, döngü süresini doğal olarak artırmaz; bunun yerine, başka yerlerde verimsizliklere yol açabilir.

Enjeksiyon Kalıplama Nedir?

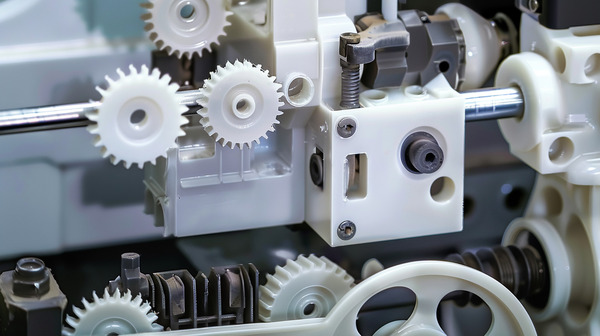

Enjeksiyon kalıplama, plastik veya diğer malzemelerin eritildiği ve parçalar oluşturmak için bir kalıba enjekte edildiği bir üretim sürecidir. Seri üretim için verimlidir, yüksek hassasiyet, tekrarlanabilirlik ve parça başına düşük maliyet sunar. Yaygın uygulamalar arasında otomotiv parçaları, tıbbi cihazlar ve tüketici ürünleri yer alır. Temel faydaları arasında hızlı üretim döngüleri, karmaşık şekiller ve minimum malzeme israfı yer alır.

Enjeksiyon kalıplama adı verilen karmaşık bir üretim süreci, çeşitli plastik ürünler yapmak için kullanılır. Başlamak için, erimiş plastik bir kalıp boşluğuna enjekte edilir; daha sonra soğur ve nihai şekle katılaşır. Bu prosedürde birkaç önemli adım vardır:

Sıkıştırma: Kalıbın iki yarısı enjeksiyon basıncına dayanacak şekilde kapatılır ve birbirine kenetlenir.

Enjeksiyon: Erimiş plastik, kalıp boşluğuna yüksek basınçla enjekte edilir.

Soğutma: Kalıbın içindeki plastik soğur ve katılaşarak kalıp boşluğunun şeklini oluşturur.

Fırlatma: Kalıp açılır ve katılaşmış parça dışarı atılır.

Yüksek kaliteli parçalar üretmek için her aşamanın hassas kontrolü çok önemlidir. Enjeksiyon aşaması sırasında, en kritik parametrelerden biri geçiş konumu1.

Enjeksiyon Kalıplamada Geçiş Pozisyonu Nedir?

Geçiş konumu, enjeksiyon basıncının tutma basıncına ne zaman geçeceğini belirleyerek, parçayı stabilize ederek ve kusurları en aza indirerek kalıplama sürecini kontrol etmeye yardımcı olur. Bu konumun doğru şekilde ayarlanması düzgün malzeme dağılımı sağlar, çukur izlerini azaltır ve döngü sürelerini iyileştirir.

Plastik enjeksiyon kalıplamada geçiş konumu, kontrol sisteminin hız kontrolünden basınç kontrolüne geçtiği zamandır( tutma basıncı2). Bu değişim çok önemlidir çünkü erimiş plastiğin kalıp boşluklarını doldururken ve onları paketlerken nasıl davranacağına karar verir, bu da hem kalite faktörlerini (görünüm gibi) hem de her parçanın kendisinden önce veya sonra yapılan diğerleriyle aynı olup olmayacağını doğrudan etkiler. Kalıplama makinesinin bu değişimi ne zaman yapacağını bilmesinin birkaç yolu vardır. Bu, vida konumu (en yaygın), basınç limiti, zaman veya boşluk basıncı ile yapılabilir.

Geçiş konumu, enjeksiyon kalıplama döngüsünde sürecin başlangıç aşamasından (enjeksiyon süreci) vites değiştirdiği ve tutma basıncı adı verilen başka bir aşamaya geçtiği kesin bir anı ifade eder. Enjeksiyon aşaması sırasında, erimiş plastik yüksek basınç altında kalıp boşluğuna enjekte edilir. Boşluk doldurulduktan sonra süreç, malzemenin kalıbı tamamen doldurmasını sağlamak için ek basıncın uygulandığı ve plastik soğudukça meydana gelebilecek herhangi bir büzülmeyi telafi eden paketleme aşamasına geçer.

Pozisyon Değiştirmenin Önemi Nedir?

Geçiş konumu, enjeksiyon kalıplama sürecinin birkaç önemli yönünü etkiler:

Ürün Kalitesi

Fazlar arasında başarılı bir geçiş için kalıp boşluğunun doğru şekilde (tamamen dolu) dolduğundan emin olun. Sadece paketleme için hazır olduğunda geçiş yapın; aksi takdirde boşluklar gibi kusurları riske atarsınız, eşit olmayan duvar kalınlığı 3veya malzeme akışı tamamlanmadığı için tamamlanmamış parçalar. Ancak çok uzun süre de beklemeyin; basınç arttıkça, hala kalıp içindeyken aşırı parlama nedeniyle eğilme gibi kozmetik sorunlar ortaya çıkma riski vardır.

Boyutsal Kararlılık

Transfer pozisyonunun etkili yönetimi, kalıplanmış parçaların boyutsal hassasiyetini korumanın anahtarıdır; yakın toleranslar gerektiren bileşenleri üretirken akılda tutulması gereken çok önemli bir faktördür.

Malzeme Verimliliği

Geçiş pozisyonunu doğru ayarlamak atık malzemeyi azaltabilir. Plastik doğru şekilde enjekte edilir ve paketlenirse daha az fazlalık olacaktır - böylece her döngüde kaynaklar daha iyi kullanılır ve genel bir verimlilik tasarrufu sağlanır.

Çevrim Süresi

Daha kısa döngü süreleri ve artan üretkenlik, geçişi her zaman doğru yapmanın diğer iki getirisidir. Daha az hata aynı zamanda kalite kontrol ve hataların ayıklanmasının daha az üretim çabası-saati gerektirdiği anlamına gelir.

Anahtarlama Pozisyonunu Etkileyen Faktörler Nelerdir?

Anahtarlama konumu öncelikle malzeme özellikleri, sıcaklık, basınç ve mekanik tasarım gibi faktörlerden etkilenir. Bu unsurlar, bileşenlerin bir durumdan diğerine nasıl geçtiğini belirleyerek hem hızı hem de doğruluğu etkiler. Bu faktörlerin doğru şekilde yönetilmesi optimum sistem performansı sağlar ve arıza süresini en aza indirir.

Enjeksiyon kalıplamada optimum geçiş pozisyonunun belirlenmesi çeşitli faktörlerin dikkate alınmasını gerektirir:

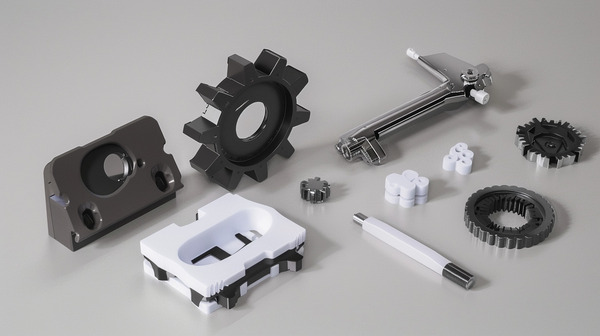

Malzeme Özellikleri: Farklı plastik malzemelerin akış özellikleri değişiklik gösterir, bu da enjeksiyon ve paketleme aşamalarının nasıl ilerlediğini ve kalıbın ne kadar hızlı dolduğunu etkiler. Bir malzeme yüksek viskoziteye sahipse, daha düşük viskoziteye sahip olandan farklı bir geçiş noktasına ihtiyaç duyabilir.

Parça Geometrisi: Dolgudan paketlemeye geçtiğinizde karmaşık bir tasarımın değiştirilmesi gerekebilir, böylece hiçbir alan Lavabo izleri4veya boş alanlar (boşluklar olarak da bilinir).

Kalıp Tasarımı: Kalıbın karmaşıklığı ve geometrisi de geçiş konumunu etkiler. Karmaşık özelliklere sahip karmaşık kalıplar, tam dolum ve paketleme sağlamak için geçiş noktasının daha hassas bir şekilde kontrol edilmesini gerektirebilir.

Makine Özellikleri: Basınç, hız ve sıcaklık ayarları gibi şeyler de işlemler arasında geçiş yapmak için mümkün olan en iyi noktayı belirlemede rol oynayacaktır; sonunda birinci sınıf ürünler istiyorsanız bu faktörleri doğru şekilde ayarlamak çok önemlidir!

İşlem Koşulları: Geçişin hangi aşamada olması gerektiğine karar verirken göz önünde bulundurulması gereken diğer faktörler arasında hem eritilen malzemenin hem de kalıbın ne kadar sıcak olduğu ve ayrıca enjeksiyonların ne kadar hızlı gerçekleştiği yer alır.

Anahtarlama Konumu Nasıl Belirlenir?

Anahtarlama konumu tipik olarak, mekanik, elektriksel veya sensör tabanlı tetikleyicilere dayalı olabilen bir sistem içindeki bileşenlerin hizalanmasıyla belirlenir. Elektrik devrelerinde anahtarlama konumu, açık veya kapalı olmak üzere anahtarın durumu ile tanımlanır. Doğru konumlandırma sistemin doğru çalışmasını sağlar ve hataları veya verimsizliği önler.

En uygun geçiş konumunun belirlenmesi, deneysel testler ve bilimsel analizin bir kombinasyonunu içerir. İşte bazı yaygın yöntemler:

Ampirik Test: Çeşitli geçiş noktalarında bir dizi deneme gerçekleştirilir ve ortaya çıkan parça kusurları ve kalite ölçümleri analiz edilir. Zaman alsa da, bu teknik gerçek bir üretim ortamından pratik bilgiler verir.

Bilimsel Kalıplama: Bu yöntemde en iyi geçiş noktasını tahmin etmek için polimer biliminden elde edilen veriler ve ilkeler kullanılır. Süreç kontrolü, kavite basınç sensörleri ve yazılım simülasyonları gibi tekniklerle o kadar hassas bir şekilde ayarlanabiliyor ki kesin tahmine yaklaşıyorlar.

Süreç İzleme: Günümüzün enjeksiyon kalıpçıları standart olarak gelişmiş sensörlere ve kontrol sistemlerine sahiptir. Bunlar akış hızı, basınç ve sıcaklık gibi değişkenleri gerçek zamanlı olarak sürekli izler. Bu bilgiler, en iyi sonuçları elde etmek amacıyla geçiş noktasını değiştirmek (dinamik olarak değiştirmek) için kullanılabilir.

Anahtarlama Konumu Nasıl Optimize Edilir?

Anahtarlama konumunun optimize edilmesi, makine modları arasında doğru geçişler sağlayarak duruş süresini azaltır ve üretim hızını artırır. Özellikle enjeksiyon kalıplama gibi yüksek hassasiyetli operasyonlarda daha tutarlı sonuçlar elde edilmesine yardımcı olur. Temel stratejiler arasında makine geri bildiriminin analiz edilmesi, zamanlama ayarlarının yapılması ve sıcaklık ve basınç gibi çevresel faktörlerin dikkate alınması yer alır.

Geçiş pozisyonunu optimize etmek, çeşitli proses parametrelerini dengelemek ve tutarlı, yüksek kaliteli parçalar elde etmek için sistematik bir yaklaşım gerektirir. İşte geçiş konumunu optimize etmek için bazı adımlar:

Malzeme Karakterizasyonu: İlk geçiş konumunu belirlemek için plastik malzemenin viskozite ve akış davranışı gibi reolojik özelliklerini anlayın.

Kalıp Akış Analizi: Kalıp tasarımı ve parça şekline bağlı olarak en iyi geçiş zamanını tahmin etmek için bilgisayar programlarını kullanın.

Süreç Denemeleri: Çeşitli şalter konumlarını kullanarak bir dizi test gerçekleştirin ve parçalardaki kusurları inceleyin - örneğin çok kısa olanlar, yapışmış malzeme parlamaları veya çökmüş alanlar. Bu deneme çalışmaları sırasında, farklı şalter ayarlarının nasıl performans gösterdiğini yakından izleyin ve yerinde değişiklik yapmaya hazır olun. Ayrıca, özellikle boyutlardaki yanlışlıklar veya diğer görünür kusurlar gibi sorunları kontrol ederek çıkan kalıplanmış ürünlerin genel kalitesini de göz önünde bulundurun.

Veri Analizi: Kontrol çizelgeleri gibi araçların yanı sıra istatistiksel teknikleri de kullanın, böylece deneyler sırasında toplanan tüm bu bilgileri anlamlandırabilir ve buradan en iyi geçiş ayarının ne olduğunu bulabilirsiniz.

Sürekli İzleme: Süreç değişkenlerini izlemek ve üretim sırasında geçiş konumunu dinamik olarak ayarlamak için gerçek zamanlı izleme sistemleri uygulayın.

Süreç Analizi Gerçekleştirin: İşe mevcut enjeksiyon kalıplama sisteminizin nasıl çalıştığını inceleyerek başlayın. Bunu, tüm döngü boyunca dolum hızını, basıncı ve sıcaklığı takip eden sensörler ve izleme ekipmanı kullanarak sistematik bir şekilde yapabilirsiniz. Bu değişkenlere ilişkin veriler, hem malzeme özelliklerini hem de kalıbın nasıl çalıştığını anlamanıza yardımcı olacaktır - optimum geçiş konumunu belirlemek için temel faktörler.

Simülasyon Yazılımı Kullanın: Yazılım Simülasyonunu DeneyinEnjeksiyon kalıplama simülasyon yazılımı, geçiş noktalarını optimize etmek için denemeye değer faydalı bir araçtır. Bu tür programlar, kullanıcıların farklı ayarlar veya malzemelerle neler olabileceğini görmelerini sağlar; ayrıca çeşitli koşullar altında kalıpların davranışını tahmin etmeyi mümkün kılar. Bu, fiziksel deneme-yanılma yaklaşımına kıyasla zaman ve kaynak tasarrufu sağlayabilir.

Kapalı Döngü Kontrolü Uygulayın: Geçiş konumunu gerçek zamanlı verilere göre otomatik olarak ayarlayan kapalı döngü kontrol sistemlerini kullanmayı düşünün. Bu sistemler, üretim süreci boyunca optimum performans sağlayarak tutarlılığı ve hassasiyeti artırabilir.

Malzeme Tedarikçileriyle İşbirliği Yapın: Kullandığınız plastiklerin spesifik özelliklerini anlamak için malzeme tedarikçilerinizle yakın işbirliği içinde çalışın. Bilgi ve deneyimlerine dayanarak geçiş konumunu optimize etmek için önerilerde bulunabilirler.

Vaka Çalışmaları Nelerdir?

Vaka çalışmaları, belirli bir çözümün veya stratejinin nasıl uygulandığını gösteren gerçek dünya örneklerinin derinlemesine analizleridir. Tipik olarak sorunu, yaklaşımı, sonuçları ve çıkarılan dersleri vurgularlar. İş dünyasında, sağlık hizmetlerinde ve eğitimde yaygın olarak kullanılan vaka çalışmaları, karar verme ve bilgi paylaşımı için güçlü araçlar olarak hizmet eder.

Otomotiv Parçaları: Bir otomotiv parçaları üreticisi, karmaşık plastik parçaları doğru bir şekilde şekillendirme ve düzleştirme konusunda sorun yaşıyordu. Ancak üretim değişiklikleri sırasında işlerin nasıl yürüdüğünü inceledikten sonra - erimiş plastik akışlarının bilgisayarda oluşturulmuş modellerini ve bazı gerçek hayat testlerini kullanarak - işler daha iyi hale geldi. Aslında, şirket bu şekilde çalışarak genel ürün kalitesini iyileştirmede büyük adımlar attı: daha az büzülme ve eğrilme olmaması, her parça için zorlu kriterleri karşılama söz konusu olduğunda daha az ıskarta anlamına geliyordu.

Tıbbi Cihazlar: Tıbbi aletler üreten bir kuruluş, malzemenin parçaları tutarlı bir şekilde doldurmaması nedeniyle kusurlu plastik parçalarla ilgili sorunlar yaşıyordu. Şirket, her şeyi olduğu gibi takip etmek için sensörler kullanarak ve ekipmanın tam doğru anda konum değiştirdiğinden emin olarak, bu parçaların nasıl yapıldığını kontrol edebileceğini keşfetti. Sonuç olarak, parti başına daha az hata ve genel olarak daha az atık ortaya çıktı. Aslında, bu değişiklikten sonra üretim dengelendiğinde, birim maliyetler de düştü.

Tüketici Elektroniği Muhafazaları: Akış hatları5 Bir tüketici elektroniği şirketinin gövdelerinde eğilme ve bükülme gözlemlendi. Kalıp akışının ayrıntılı olarak analiz edilmesi ve geçiş pozisyonunda ayarlamalar yapılmasıyla bu kusurlar önemli ölçüde azaltıldı. Optimize edilmiş bir geçiş konumu, eşit dolum ve paketleme sağladı; böylece parçalar yakından incelendiğinde iyi görünüyor ve hasara karşı daha iyi direnç gösteriyor.

Anahtarlama Konumlarını Optimize Etmenin Zorlukları Nelerdir?

Anahtarlama konumlarının optimize edilmesi, gecikmeleri azaltarak ve kaynak tahsisini iyileştirerek operasyonel verimliliği artırmaya yardımcı olur. Bununla birlikte, optimum konumların doğru bir şekilde tahmin edilmesi, makine duruş süreleriyle başa çıkılması ve anahtarlama sırasında malzeme israfının en aza indirilmesi gibi zorluklar bulunmaktadır. Optimizasyon sürecinde maliyet, hız ve kalitenin dengelenmesi de önemli zorluklar arasındadır.

Geçiş pozisyonunun optimize edilmesi birçok avantaj sunarken, aynı zamanda zorluklar da vardır:

Karmaşıklık: Malzeme özellikleri, parça geometrisi ve proses koşulları birbiriyle etkileşim halinde olduğundan, geçiş noktasının tam olarak nerede olduğunu bulmak zor olabilir.

Zaman alıcı: Bir şeyleri test etmek ve deneme yanılma yöntemini kullanmak uzun zaman alır ve aynı zamanda çok paraya mal olabilir.

Dinamik Değişiklikler: İşlenmekte olan malzeme yeni bir parti kullanıldığı için değişirse veya çevresel koşullar değişirse sürekli ayarlamalar yapılması gerekir - bu kendi kendine olmaz.

Teknik Sınırlamalar: Bazı enjeksiyon kalıplama makineleri daha fazla kontrol sağlayan akıllı izleme sistemlerine sahip olsa da, tüm makineler buna sahip değildir.

Gelecekteki Trendler ve Yenilikler Nelerdir?

Enjeksiyon kalıplamadaki ilerlemeler devam etmektedir. Hem parça kalitesini hem de süreç kontrolünü iyileştirmek için sürekli olarak yeni teknolojiler ve yöntemler geliştirilmektedir. Geçiş noktasının optimize edilmesi söz konusu olduğunda, önümüzdeki yıllarda daha fazlasını görmeyi bekleyebileceğimiz birkaç trend var:

Gelişmiş Sensörler: Anahtarlama noktasını daha iyi kontrol edebilmek için gelişmiş sensörlere ihtiyacımız var boşluk basıncı6sıcaklık ve akış hızını gerçek zamanlı olarak ölçebilir ve şu anda mevcut olandan daha sofistike olanları geliştirebilirsiniz.

Yapay Zeka ve Makine Öğrenimi: Enjeksiyon kalıplama makinesi deneyimlerinden öğrenebilseydi, bunu geçiş noktalarını daha doğru tahmin etmek için kullanabilirdi. Bunun gerçekleşmesinin bir yolu, yapay zeka (AI) tekniklerinin yanı sıra geçmiş işlerin nasıl gittiğine dair geçmiş veriler ve şu anda neler olduğuna dair bilgiler kullanmak olabilir.

Endüstri 4.0 ile entegrasyon: Birbirine bağlı ve akıllı enjeksiyon kalıplama sistemleri oluşturmak için Endüstri 4.0 teknolojilerinden yararlanmak, geçiş konumunu otomatik olarak optimize ederek genel üretim verimliliğini artırabilir.

Geliştirilmiş CAE Araçları: Yarının bilgisayarları, yarının ne getireceğini bugünden bilmemizi sağlayacak. Bilgisayar modelleme programlarını daha iyi (ve daha da iyi) hale getirerek, mühendisler üretim süreçlerine başlamadan önce farklı koşulları simüle edebilirler ... bu nedenle daha sonra kalite kontrollerini vb. kontrol etmek için gereken test sayısını azaltabilirler.

Akıllı Malzemeler: İşleme koşulları hakkında geri bildirim alabilen akıllı malzemelerin kullanılması, geçiş konumu da dahil olmak üzere enjeksiyon kalıplama sürecini daha iyi kontrol edebilir.

Üreticilerin Ne Gibi Pratik Tavsiyeleri Var?

Üreticilerin pratik tavsiyeleri arasında tedarik zinciri yönetiminin optimize edilmesi, çalışanların eğitimine yatırım yapılması ve makinelerin düzenli bakımının yapılması yer alıyor. Üreticiler, israfı azaltmak, maliyetleri düşürmek ve üretimi artırmak için kalite kontrol ve yalın üretim uygulamalarının önemini vurguluyor. Ayrıca, teknolojik gelişmelerden haberdar olmak rekabet gücünün korunmasında kilit bir rol oynamaktadır.

Geçiş pozisyonunu optimize etmek isteyen üreticiler için işte bazı pratik öneriler:

Eğitime Yatırım Yapın: Ekibinizin enjeksiyon kalıplamanın hem pratik hem de teorik yönlerini anladığından emin olun - sürecin neden bu şekilde işlediğini bilmeleri, geçiş pozisyonları gibi şeyleri optimize etmeye çalışırken gerçekten yardımcı olabilir.

Teknolojiden Yararlanın: Enjeksiyon kalıplama için kendi kontrol sistemleri ve en güncel bilgileri sağlayan monitörlerle birlikte gelen yüksek teknolojili makinelere yatırım yapmayı düşünün; verilere her zaman erişebilmek geçiş noktalarını ayarlamayı çok daha kolay hale getirecektir.

Düzenli Bakım: Tutarlı geçiş pozisyonları için çok önemli olan optimum çalışmayı sağlamak için kalıplarınızın ve makinelerinizin bakımını düzenli olarak yapın.

Malzeme Tedarikçileriyle İşbirliği Yapın: Tedarikçilerden plastikler hakkında daha fazla bilgi edinmeye değer - böyle bir bilgi, hangi geçiş noktasına ihtiyaç duyulduğuna dair daha iyi kararlar alınmasını sağlayabilir.

Belgeleyin ve Analiz Edin: Süreçlerin nasıl ilerlediğiyle ilgili her bir ayrıntıyı kaydedin; daha sonra, makineler değiştiğinde ince ayar yapmak da dahil olmak üzere, hala iyileştirme yapılabilecek alanları gösteren eğilimler için bilgileri inceleyin.

Sonuç

Enjeksiyon kalıplamada şalter konumu büyük önem taşır. Parça kalitesini, tutarlılığı, döngü süresini ve malzeme verimliliğini etkiler. Bunu doğru yapmak için malzeme özellikleri, parça geometrisi, kalıp tasarımı, makine özellikleri ve proses koşulları hakkında düşünmeniz gerekir. Bazı testler yaparak, bilimsel kalıplama tekniklerini kullanarak ve süreci takip ederek, anahtar konumunu doğru ayarlayabilir ve iyi parçalar üretebilirsiniz. Teknoloji geliştikçe, anahtar konumunu daha da iyi kontrol edebileceğiz ve bu da enjeksiyon kalıplamayı daha da harika hale getirecek.

Geçiş pozisyonunu optimize etmek zor olsa da, enjeksiyon kalıplama operasyonlarınızın verimliliğini ve kalitesini büyük ölçüde artırma potansiyeline sahiptir. Sürekli yenilik yaparak ve süreç kontrolüne sistematik bir yaklaşım benimseyerek daha yüksek hassasiyet elde edebilir, hataları azaltabilir ve genel üretkenliği artırabilirsiniz. İster enjeksiyon kalıplamada yeni olun ister mevcut süreçlerinizi iyileştirmek isteyin, geçiş pozisyonunuzu optimize etmek için zaman ayırmak üretim operasyonlarınıza önemli faydalar sağlayabilir. En iyi sonuçları elde ettiğinizden emin olmak için kapsamlı bir analiz yaparak, simülasyon araçlarını kullanarak ve kapalı döngü kontrol sistemlerini değerlendirerek işe başlayın.

-

Enjeksiyon Kalıplamada Geçiş Pozisyonu Nedir hakkında bilgi edinin: V/P geçiş noktası olarak da bilinen geçiş konumu, enjeksiyon kalıplama sürecinde çok önemli bir geçiş noktasıdır. ↩

-

Enjeksiyon Kalıplamada Tutma Basıncı hakkında bilgi edinin: Nedir ve Nasıl Ayarlanır: Tutma basıncının ayarlanması, reçinenin geri akışını önlemeyi amaçlamaktadır. ↩

-

Üniform Et Kalınlığı Neden Önemlidir hakkında bilgi edinin: Üniform et kalınlığı, bir parçanın tüm duvarlarının aynı kalınlıkta olması anlamına gelir. ↩

-

Enjeksiyon Kalıplama Kusurları hakkında bilgi edinin: Çökme İzleri: Çökme izleri esas olarak yüksek hacimsel büzülme nedeniyle oluşur. ↩

-

Enjeksiyon kalıplama akış çizgilerinin nasıl önleneceği hakkında bilgi edinin: akış çizgileri genellikle erimiş malzeme düzensiz bir şekilde aktığında meydana gelir. ↩

-

Kavite basıncı hakkında bilgi edinin: Kavite basıncı, üretilen kalıplanmış parçaların kalitesinin önemli bir göstergesidir. ↩