Enjeksiyon kalıplama, erimiş malzemeyi kalıplara enjekte ederek karmaşık parçalar oluşturan popüler bir üretim sürecidir. Otomotiv, elektronik ve tüketim malları gibi sektörlerde yaygın olarak kullanılmaktadır.

Enjeksiyon kalıplama, plastikler, metaller ve seramikler gibi malzemeler kullanarak hassas parçaların yüksek hacimli üretimine olanak tanır. Karmaşık şekiller üretmek, malzeme israfını en aza indirmek ve parça tutarlılığını korumak için etkilidir.

Bu genel bakış, enjeksiyon kalıplamanın temellerini kapsar, ancak malzemeleri, makine tiplerini ve kalıp tasarımlarını anlamak, üretim süreçlerinizi optimize etmenin anahtarıdır. Projeniz için doğru kurulumu nasıl seçeceğinizi keşfetmek için daha derine dalın.

Enjeksiyon kalıplama, büyük üretim çalışmaları için uygun maliyetlidir.Doğru

Enjeksiyon kalıplama, büyük miktarlarda üretim yaparken birim başına düşük maliyeti nedeniyle seri üretim için idealdir.

Enjeksiyon kalıplama sadece plastik parçalar için uygundur.Yanlış

Enjeksiyon kalıplama, metaller, seramikler ve kompozitler de dahil olmak üzere çeşitli malzemelerle kullanılabilir ve uygulamasını plastiklerin ötesine genişletir.

Enjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplama, otomotiv, tüketim malları ve tıbbi cihazlar gibi sektörlerde yaygın olarak kullanılan çeşitli parçalar oluşturmak için erimiş malzemenin bir kalıba enjekte edilmesini içeren bir üretim sürecidir.

Enjeksiyon kalıplama, erimiş malzemeyi bir kalıba enjekte ederek parçalar oluşturur. Hızlı, uygun maliyetli ve özellikle otomotiv, elektronik ve medikal sektörlerinde seri üretim için idealdir. Temel faydaları arasında hassasiyet, hız ve yüksek hacimli verimlilik yer alır.

Enjeksiyon kalıplama olarak da bilinen enjeksiyon kalıplama, enjeksiyon ve kalıplamayı birleştiren bir kalıplama yöntemidir. Enjeksiyon kalıplama yönteminin avantajları hızlı üretim hızı, yüksek verimlilik, operasyon otomasyonu, çok çeşitli renkler, basitten karmaşığa şekiller, büyükten küçüğe boyutlar ve hassas ürün boyutudur.

Ürünün güncellenmesi kolaydır ve karmaşık şekilli parçalar haline getirilebilir. Enjeksiyon kalıplama aşağıdakiler için uygundur seri̇ üreti̇m1 ve karmaşık şekilli ürünler ve diğer kalıplama işleme alanları.

Plastik belirli bir sıcaklıkta tamamen eridiğinde bir vida ile karıştırılır, yüksek basınçla kalıp boşluğuna enjekte edilir ve soğuyup katılaştıktan sonra kalıplanmış ürün elde edilir. Bu yöntem, aşağıdaki özelliklere sahip parçaların seri üretimi için uygundur karmaşık şekiller2 ve önemli işleme yöntemlerinden biridir.

Enjeksiyon kalıplama büyük ölçekli üretim için uygundur.Doğru

Enjeksiyon kalıplama, verimliliği, hassasiyeti ve karmaşık parçaları hızlı ve tutarlı bir şekilde oluşturma yeteneği nedeniyle yüksek hacimli üretimde mükemmeldir.

Enjeksiyon kalıplama tüm malzemeler için düşük maliyetli bir seçenektir.Yanlış

Enjeksiyon kalıplama yüksek hacimler için uygun maliyetli olsa da, ilk kurulum ve takım maliyetleri, özellikle özel tasarımlar ve küçük üretim çalışmaları için pahalı olabilir.

Enjeksiyon Kalıplama Nasıl Çalışır?

Enjeksiyon kalıplama, aşağıdakilerin yapıldığı bir üretim sürecidir erimiş plastik3 hassas şekil ve boyutlara sahip parçalar oluşturmak için bir kalıba enjekte edilir. Karmaşık ürünlerin seri üretimi için yaygın olarak kullanılır.

Enjeksiyon kalıplama, erimiş plastiğin bir kalıba enjekte edilmesini ve burada soğuyup katılaşarak istenen şekli oluşturmasını içerir. Yüksek hacimli üretim için idealdir, hız ve tutarlılık sunar.

Enjeksiyon kalıplama, erimiş plastik malzemeyi bir kalıba enjekte eden ve ardından soğutup katılaştıran bir plastik üretim sürecidir.

Enjeksiyon Kalıplamanın Temel Prensibi Nedir?

-

Isıtma ve eritme: Plastik parçacıkların veya tozun genellikle bir enjeksiyon makinesinde eriyene kadar ısıtılması. Erimiş plastik kalın ve sıvı hale gelir ve enjeksiyon makinesi tarafından kalıba itilebilir.

-

Kalıbı doldurmak: Erimiş plastiğin bir enjeksiyon makinesi aracılığıyla kalıba enjekte edilmesi. Enjeksiyon makinesi, plastiğin akmasını ve tüm kalıp boşluğunu doldurmasını sağlamak için yüksek basınç uygular.

-

Soğutma ve katılaştırma: Kalıptaki plastik malzemenin soğuması ve katılaşması gerekir. Soğuma süresi ve sıcaklığı, malzemenin türü ve kalınlığı gibi faktörlere bağlıdır. Kalıbın özel tasarımı da soğuma süresini ve kalitesini etkileyebilir.

-

Kalıbın açılması ve çıkarılması: Sonra soğutma ve katılaştırma4kalıbı açın ve kalıplanmış parçayı çıkarın. Genellikle kalıplanan parçanın kalıptan kolayca çıkmasına yardımcı olmak için kalıp üzerinde bir miktar ayırıcı madde bulunur.

-

Çapak alma, düzeltme ve işleme: Kalıplanmış parçayı çıkardıktan sonra, fazla plastik malzemeyi ve çapakları çıkarmanız ve kalıplanmış parçayı kırpmanız ve işlemeniz gerekir. Bunu elle veya makine ile yapabilirsiniz.

-

Muayene ve paketleme: Son olarak, kalitesinin gereksinimleri karşıladığından emin olmak için bitmiş ürünü incelemeniz ve ardından paketleyip taşımanız gerekir.

Enjeksiyon Kalıplama Süreç Akışları Nelerdir?

-

Kalıp hazırlama: İstediğiniz plastik ürünleri yapmak için kalıbın önceden hazırlanması gerekir. Bu, kalıbın tasarlanmasını, yapılmasını ve kurulmasını içerir. Kalıbın tasarımı, istediğiniz ürünün istenen şekline, boyutuna ve malzeme özelliklerine dayanmalıdır. Kalıbı yaparken, hangi malzemenin kullanılacağı ve kalıbın ne kadar doğru olması gerektiği gibi şeyleri düşünmeniz gerekir.

-

Plastik malzeme hazırlama: Yapmak istediğiniz ürünlerin gereksinimlerine göre plastik malzemeleri seçmeniz ve işlemeniz gerekir. Genellikle, plastik peletleri veya tozu eriyene kadar ısıtırsınız ve ardından erimiş plastiği bir makine kullanarak bir kalıba çekersiniz.

-

Enjeksiyon: Enjeksiyon, bir enjeksiyon makinesi kullanarak bir kalıba sıcak plastik püskürtmenizdir. Enjeksiyonu doğru yaptığınızdan emin olmak için enjeksiyon makinesinin basıncını, hızını ve sıcaklığını kontrol etmeniz gerekir.

-

Soğutma: Enjeksiyonu yaptıktan sonra plastiğin soğumasını ve sertleşmesini beklemeniz gerekir. Bunun ne kadar süreceği ve ne kadar sıcak olması gerektiği, ne tür bir plastik kullandığınıza ve ne kadar kalın olduğuna bağlıdır.

-

Kalıp açma: Soğuduktan sonra kalıbın açılması ve kalıplanan parçanın çıkarılması gerekir. Kalıbı açmanın manuel, mekanik ve hidrolik dahil olmak üzere birçok yolu vardır.

-

Cüruf giderme, kırpma ve işleme: Kalıplanmış parça çıkarıldıktan sonra, fazla plastik malzemeyi çıkarmak, yüzeyi düzleştirmek ve gerekli delikleri işlemek için cürufunun giderilmesi, kırpılması ve işlenmesi gerekir.

-

Muayene ve paketleme: Son olarak, yeterince iyi olduğundan emin olmak için bitmiş ürünü incelememiz gerekiyor, ardından bir kutuya koyup size gönderiyoruz.

Enjeksiyon kalıplama, yüksek hacimli parçalar üretmek için en hızlı yöntemdir.Doğru

Enjeksiyon kalıplama, minimum döngü süreleriyle büyük miktarlarda aynı parçaların hızlı bir şekilde üretilmesini sağlar.

Enjeksiyon kalıplama sadece plastik malzemelerle kullanılabilir.Yanlış

Enjeksiyon kalıplama metal, silikon ve kauçuk gibi diğer malzemelerle de kullanılabilir ve üretimdeki çok yönlülüğünü artırır.

Enjeksiyon Kalıplama İçin Kullanılan Malzemeler Nelerdir?

Enjeksiyon kalıplamada termoplastikler, termosetler, elastomerler ve metaller gibi çeşitli malzemeler kullanılır. Doğru malzemenin seçilmesi, kalıplanan parçanın dayanıklılığını, gücünü ve kalitesini garanti eder.

Yaygın enjeksiyon kalıplama malzemeleri ABS, polikarbonat ve naylon gibi termoplastiklerin yanı sıra termosetler ve elastomerleri içerir. Malzeme seçimi parçanın mukavemet, esneklik ve ısı direnci gibi gerekli özelliklerine bağlıdır.

Polipropilen (PP)

Polipropilen, mükemmel korozyon direnci ve kimyasal stabiliteye sahip hafif, yüksek mukavemetli, dayanıklı bir plastiktir. Otomobiller, tıbbi cihazlar, ev ürünleri ve daha fazlası dahil olmak üzere çok çeşitli uygulamalarda kullanılır. Düşük maliyetli ve işlenmesi kolay olduğu için popülerdir. Bu nedenle enjeksiyon kalıplama endüstrisinde en yaygın kullanılan malzemelerden biridir.

ABS

Polipropilen, mükemmel korozyon direnci ve kimyasal stabiliteye sahip hafif, yüksek mukavemetli, dayanıklı bir plastiktir. Otomobiller, tıbbi cihazlar, ev ürünleri ve daha fazlası dahil olmak üzere çok çeşitli uygulamalarda kullanılır. Düşük maliyetli ve işlenmesi kolay olduğu için popülerdir. Bu nedenle enjeksiyon kalıplama endüstrisinde en yaygın kullanılan malzemelerden biridir.

Polietilen (PE)

Polietilen (PE) esnek ve ucuz olmasıyla bilinen hafif bir plastiktir. HDPE ve LDPE gibi farklı türleri vardır ve ambalaj ve kaplardan tarım malzemelerine ve oyuncaklara kadar birçok farklı endüstride kullanılabilir.

Pas, hava koşulları ve kimyasallar tarafından bozulmama konusunda gerçekten iyi olan bir plastiktir, bu nedenle borularda, kaplarda, plastik torbalarda ve diğer şeylerde çok kullanılır. Polietilen -50℃ ile 90℃ arasındaki sıcaklıklarda kullanılabilir.

Polistiren (PS)

Polistiren, kırılgan olan ve genellikle daha sert hale getirilmesi veya moleküler yapısının değiştirilmesi gereken şeffaf, sert bir plastiktir. PS genellikle ambalajlarda, gıda kaplarında ve tek kullanımlık sofra takımlarında, elektrik muhafazalarının yapımında, günlük ihtiyaçlarda, video disklerinde ve diğer ürünlerde kullanılır. Polistirenin çalışma sıcaklığı aralığı -40℃~100℃'dir.

Naylon (PA)

Naylon, mükemmel mekanik özelliklere, kimyasal stabiliteye ve darbe direncine sahip yüksek mukavemetli, ısıya dayanıklı bir plastiktir. Otomotiv, elektronik, oyuncak, giyim ve diğer sektörlerde yaygın olarak kullanılmaktadır. Çalışma sıcaklığı aralığı Naylon540℃ ila 120℃ arasındadır.

Naylon, özellikle naylon 6 veya PA 6, güçlü, sert ve aşınmaya dayanıklı olmasıyla bilinir. Mekanik parçalar yapmak için harikadır ve dişliler, rulmanlar ve hızlı yapılması, uzun süre dayanması ve tam olarak doğru yapılması gereken diğer parçalar gibi şeylerde çok kullanılır.

Polikarbonat (PC)

PC veya polikarbonat, şeffaf, sağlam ve yüksek ısıya dayanıklı olmasıyla bilinir. Mükemmel optik, mukavemet, işlenebilirlik, termal stabilite ve elektriksel özelliklere sahiptir. Elektronikte, araba farlarında, gözlüklerde ve daha birçok alanda kullanılır. 100℃ ile 120℃ arasındaki sıcaklıklara dayanabilir.

Asetal/Polioksimetilen Reçine (POM)

Asetal veya Delrin olarak da bilinen POM, şekil değiştirmeyen süper güçlü bir mühendislik plastiğidir. Kaygandır, aşınmaz ve kimyasallara karşı dirençlidir. Bu nedenle insanlar onu dişliler, burçlar ve tam olarak doğru olması gereken diğer parçaları yapmak için kullanırlar.

Selüloz asetat (CA)

Selüloz asetat, çevre dostu olan ve mükemmel işleme performansı ve fiziksel özelliklere sahip biyolojik olarak parçalanabilen bir plastiktir. Gıda ambalajlarında, oyuncaklarda, tıbbi cihazlarda ve diğer alanlarda kullanılır. Çalışma sıcaklığı aralığı -40 ℃ ila 100 ℃ arasındadır.

Termoplastikler enjeksiyon kalıplamada kullanılan en yaygın malzemelerdir.Doğru

Termoplastikler, işleme kolaylıkları ve geniş bir uygulama yelpazesinde çok yönlülükleri nedeniyle popülerdir.

Termosetler enjeksiyon kalıplama için her zaman en iyi seçimdir.Yanlış

Termosetler, ısı direncinin gerekli olduğu belirli uygulamalar için idealdir ancak genel kalıplama görevleri için termoplastiklere kıyasla her zaman en iyi seçim değildir.

Enjeksiyon Kalıplama Çeşitleri Nelerdir?

Enjeksiyon kalıplama, her biri hız, maliyet ve ürün kalitesi açısından benzersiz avantajlara sahip farklı uygulamalar için çeşitli tipler sunan çok yönlü bir üretim sürecidir.

Ana enjeksiyon kalıplama türleri arasında standart, çoklu atış ve insert kalıplama yer alır. Bu yöntemler kullanılan malzeme sayısına, döngü sürelerine ve parça karmaşıklığına göre değişir. Çok vuruşlu kalıplama, bir parçada farklı malzemelere izin verirken, insert kalıplama, bileşenlerin üst kalıplama için kalıplara yerleştirilmesini içerir.

Gaz Destekli Enjeksiyon Kalıplama

İçi boş bir parça yapmak için erimiş plastiği kalıbın dışına itmek üzere nitrojen kullanın, böylece daha az plastik kullanır ve daha güçlü bir parça elde edersiniz.

Sıvı Enjeksiyon Kalıplama (LIM)

Karmaşık geometrilere sahip esnek parçalar üretmek için çok uygun olan, yüksek basınç altında boşluğa enjekte edilen sıvı silikon kauçuk (LSR) veya benzeri elastomerler kullanın.

Metal Enjeksiyon Kalıplama

Metal işleme süreci. Blok metal tozu ve bağlayıcı malzemeden oluşturulduktan sonra, enjeksiyon kalıplama teknolojisi kullanılarak şekillendirilir ve sertleştirilir ve ardından parça yüksek sıcaklıkta sonradan işlenir. Son olarak, bağlayıcı madde çıkarılır ve toz sinterlenerek ürün elde edilir.

Reaksiyon Enjeksiyon Kalıplama (RIM)

Plastikler yerine termoset polimerler kullanılır. Bir kalıpta preslendikten sonra, kütle bir katalizör ile karıştırılır ve daha sonra sertleşmeye bırakılır. En yaygın RIM malzemesi poliüretandır.

Sıvı Silikon Enjeksiyon Kalıplama

Tıpkı RIM'de olduğu gibi, sıvı silikon (kauçuk) kalıba püskürtülür ve ardından sertleştirilir. Bu süreç, tam üretimden önce farklı malzeme konfigürasyonlarını test etmek için kullanılabilir.

Çok vuruşlu kalıplama, tek bir parçada birden fazla malzemeye izin verir.Doğru

Çok vuruşlu kalıplama, tek bir döngüde birden fazla malzemeyi katmanlamak için farklı enjeksiyon üniteleri kullanır ve karmaşık, çok malzemeli parçalar sunar.

Ekleme kalıplama ekstra kalıplama adımları gerektirir.Yanlış

Ekleme kalıplama, kalıplarda önceden şekillendirilmiş bileşenler kullanır, yüksek kaliteli ve dayanıklı parçalar sunarken ek adımlara olan ihtiyacı azaltır.

Enjeksiyon Kalıplamanın Dezavantajları Nelerdir?

Enjeksiyon kalıplama çok sayıda avantaj sunar, ancak yüksek başlangıç maliyetleri, karmaşık takımlar ve parça tasarım esnekliğindeki sınırlamalar gibi dezavantajları da vardır.

Enjeksiyon kalıplamanın ana dezavantajları arasında yüksek kurulum maliyetleri, kalıp üretimi için uzun teslim süreleri ve belirli parçalar için tasarım karmaşıklığındaki sınırlamalar yer alır. Ayrıca, yüksek ilk yatırım nedeniyle küçük üretim çalışmaları için uygun maliyetli olmayabilir.

Yüksek İlk Kalıp Maliyeti

Enjeksiyon kalıplamanın en büyük dezavantajlarından biri kalıp yapmanın pahalı olmasıdır. Belirli parça geometrilerine uyacak kalıpların tasarlanması ve üretilmesi, özellikle karmaşık veya girift tasarımlar için çok pahalı olabilir. Bu ilk yatırım, daha küçük üretim çalışmaları veya sınırlı bütçeleri olan şirketler için bir anlaşma kırıcı olabilir.

Başlamak Daha Uzun Sürüyor

Enjeksiyon kalıplamanın kurulumu ve başlatılması genellikle 3D baskı gibi bazı hızlı prototipleme yöntemlerinden daha uzun sürer. Hacimli parçalar üretmeye başlamadan önce kalıplar tasarlamanız ve inşa etmeniz, kalıp denemeleri yapmanız ve proses parametrelerini ayarlamanız gerekir. Dolayısıyla konseptten bitmiş parçaya kadar geçen süre, daha hızlı prototipleme yöntemlerine göre daha uzun olabilir.

Boyut Sınırlamaları

Enjeksiyon kalıplama, özellikle büyük parçalar için boyut olarak sınırlı olabilir. Enjeksiyon kalıplama makinesinin boyutu ve kalıp boşluğunun boyutu, yapılabilecek parçanın maksimum boyutunu sınırlayabilir. Büyük parçalar yapmak özel ekipmana veya birden fazla kalıp boşluğuna ihtiyaç duyabilir, bu da onu daha pahalı ve karmaşık hale getirir.

Tasarım Sınırlamaları

Enjeksiyon kalıplama her türlü şekil ve detayı yapmak için çok yönlüdür, ancak yine de parçanızı tasarlarken düşünmeniz gereken bazı şeyler vardır. Keskin köşeler gibi bazı şekiller, ince duvarlar6veya derin delikler, kalıbın doldurulmasını, parçanın soğutulmasını veya kalıptan çıkarılmasını zorlaştırabilir.

Enjeksiyon kalıplı bir parça tasarlarken, parçanızın yapılabileceğinden ve kaliteli olacağından emin olmak için taslak açıları, duvar kalınlığı ve diğer şeyler gibi şeyleri düşünmeniz gerekir. Bazen, içinde alt kesimler veya garip şekiller varsa, parçanızı yapmak için kalıpta ekstra şeylere veya ekstra adımlara ihtiyacınız olabilir ve bu da onu daha pahalı ve yapımı daha zor hale getirebilir.

Enjeksiyon kalıplama yüksek bir ilk kurulum maliyetine sahiptir.Doğru

Enjeksiyon kalıplama için gerekli kalıplar pahalıdır ve özel olarak üretilmeleri gerekir, bu da ön yatırımı önemli hale getirir.

Enjeksiyon kalıplama sadece büyük ölçekli üretim için uygundur.Yanlış

Büyük ölçekli üretim için ideal olsa da, enjeksiyon kalıplama, prototip kalıplar veya daha küçük parti boyutları kullanılarak daha küçük çalışmalar için uyarlanabilir, ancak maliyet verimliliği düşebilir.

Enjeksiyon Kalıplamanın Avantajları Nelerdir?

Enjeksiyon kalıplama, minimum atıkla hassas, yüksek kaliteli ürünler sağlayan son derece verimli bir üretim sürecidir. Otomotiv, elektronik ve tıbbi cihazlar da dahil olmak üzere çeşitli sektörlerde kullanılmaktadır.

Enjeksiyon kalıplama, hızlı üretim, tasarım esnekliği, yüksek tekrarlanabilirlik ve büyük hacimli üretim için maliyet etkinliği gibi avantajlar sunar. İsrafı en aza indirir, işçilik maliyetlerini azaltır ve tutarlı parça kalitesi sağlar.

Yüksek Hassasiyet

Enjeksiyon kalıplama, gerçekten sıkı toleranslara ve tutarlı boyutlara sahip parçalar yapabilen bir süreçtir. Üreticilerin karmaşık şekillere ve karmaşık ayrıntılara sahip parçaları gerçekten doğru bir şekilde yapmalarını sağlar, böylece her parça tam olarak olması gerektiği gibidir.

Karmaşık Detaylar

Enjeksiyon kalıplamayı bu kadar harika yapan şeylerden biri, çok fazla ayrıntı ve süslü özelliklere sahip parçalar yapabilmenizdir. Bu, ince duvarları, süslü desenleri, alt kesimleri, dişleri ve diğer şeyler yapmanın diğer yollarıyla yapılması zor veya imkansız olabilecek diğer süslü ayrıntıları içerir.

Dayanıklılık

Enjeksiyon kalıplı parçalar sağlamdır. Güçlü olmak için üretilirler. Süreç, malzemenin eşit şekilde yayılmasını sağlar, böylece parçalar sağlamdır ve dayak yiyebilir. Kolayca aşınmazlar. Kolayca kırılmazlar. Hava koşullarından etkilenmezler. Bu yüzden onları her türlü endüstride her türlü şey için kullanabilirsiniz.

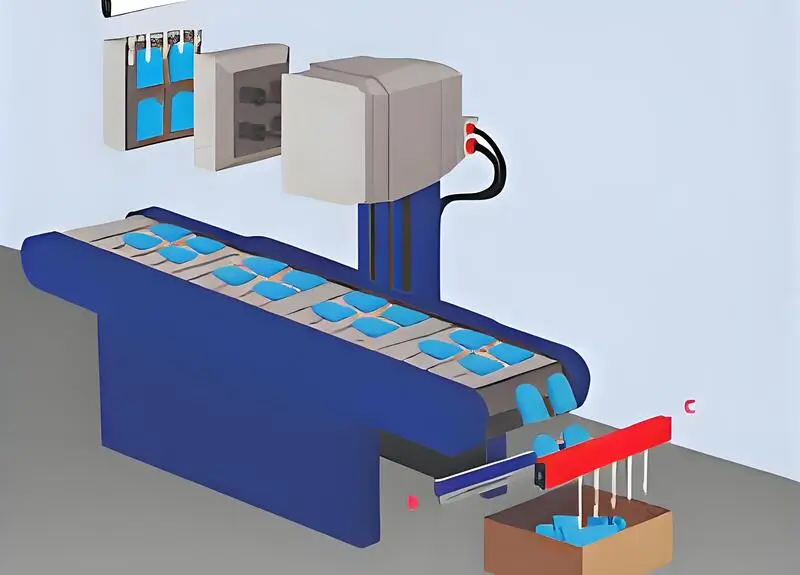

Otomasyon

Enjeksiyon kalıplama süper otomatiktir, bu da hızlı ilerlemesini sağlar ve insanlardan tasarruf sağlar. Otomatik enjeksiyon kalıplama makineleri, insanlardan sadece biraz yardım alarak her zaman çalışabilir, böylece parçalar her zaman aynı şekilde çıkar ve bunlardan çok sayıda yapabilirsiniz. Bu aynı zamanda parçaları gerçekten hızlı yapabileceğiniz anlamına gelir, böylece onlara ihtiyaç duyduklarında insanlara ulaştırabilir ve gerekirse çok sayıda yapabilirsiniz.

Seri Üretim için Maliyet-Etkinlik

Plastik enjeksiyon kalıpları için ön maliyetler yüksek olsa da, enjeksiyon kalıplama büyük ölçekli üretim için çok uygun maliyetlidir. Kalıp yapıldıktan sonra, birim başına maliyet düşer ve enjeksiyon kalıplamayı aynı şeyden çok sayıda yapmak için mükemmel bir seçim haline getirir.

Geniş Malzeme Yelpazesi

Enjeksiyon kalıplama, termoplastik malzeme, termosetler, elastomerler ve kompozitler gibi birçok farklı malzemeyi işleyebilir. Bu, üreticilerin mekanik özellikler, kimyasal direnç veya nasıl göründüğü gibi özel ihtiyaçları için en iyi malzemeyi seçebilecekleri anlamına gelir.

Azaltılmış Post-Processing

Enjeksiyon kalıplı parçalar kalıptan pürüzsüz yüzeyler, hassas boyutlar ve çok az hurda ile çıktıkları için genellikle çok fazla son işleme ihtiyaç duymazlar. Bu da çok fazla işleme, taşlama veya son işlem yapmanız gerekmediği anlamına gelir, bu da zamandan ve paradan tasarruf etmenizi sağlar. Ayrıca, enjeksiyon kalıplama çok tutarlı ve hassas olduğundan, çok fazla kusurunuz olmaz, bu nedenle çok fazla yeniden işleme veya düzeltme yapmanız gerekmez.

Enjeksiyon kalıplama, seri üretimde yüksek hassasiyet ve tutarlılık sağlar.Doğru

Enjeksiyon kalıplama, yüksek hassasiyetle aynı parçaları üretebilir, bu da onu homojenliğin çok önemli olduğu büyük hacimli üretim için ideal hale getirir.

Enjeksiyon kalıplama, küçük partiler üretmek için en ucuz yöntemdir.Yanlış

Enjeksiyon kalıplama büyük hacimler için uygun maliyetli olsa da, ilk kurulum maliyeti, 3D baskı veya CNC işleme gibi diğer yöntemlere kıyasla küçük partiler için daha az ekonomik olmasını sağlar.

Enjeksiyon Kalıplama Uygulamaları Nelerdir?

Enjeksiyon kalıplama, otomotiv, tüketici elektroniği, tıbbi cihazlar ve ambalajlamada yüksek kaliteli parçalar üretmek için yaygın olarak kullanılır ve üretimde hassasiyet ve verimlilik sağlar.

Enjeksiyon kalıplama otomotiv, elektronik ve sağlık gibi sektörlerde karmaşık, dayanıklı ve yüksek hacimli parçalar üretmek için kullanılır. Otomobil bileşenlerinden plastik muhafazalara ve tıbbi cihazlara kadar her şeyi oluşturmak için idealdir, yüksek doğruluk ve düşük üretim maliyetleri sunar.

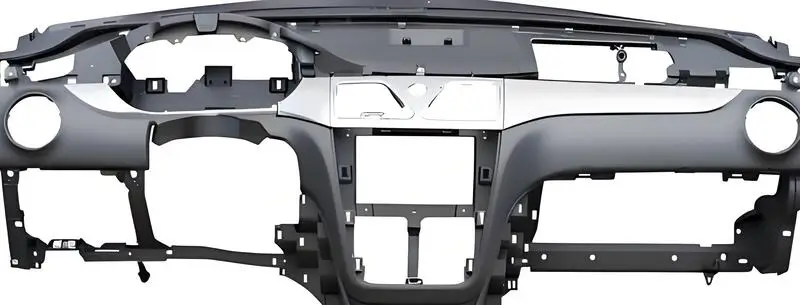

Otomotiv Endüstrisi

Otomobil endüstrisi enjeksiyon kalıplamanın büyük bir kullanıcısıdır. Enjeksiyon kalıplama, gösterge panelleri, kapı kolları, merkezi kontrol panelleri ve benzeri gibi birçok araba parçasını yapmak için kullanılabilir. Otomotiv üretim sürecinde, enjeksiyon kalıplama üretim verimliliğini büyük ölçüde artırabilir ve enjeksiyon kalıplama döngüsünü kısaltabilir.

Enjeksiyon kalıplama araba parçalarını daha hızlı ve daha iyi hale getirebilir. Daha kesin ve daha iyi bir yüzeye sahip araba parçaları yapabilir. Bu önemlidir çünkü otomobil pazarı üst düzey bir pazardır.

Elektronik Endüstrisi

Elektronik endüstrisi enjeksiyon kalıplama için bir diğer önemli uygulama alanıdır. Enjeksiyon kalıplama, çeşitli elektronik ürün muhafazaları, braketler, soketler ve diğer küçük parçaları üretmek için kullanılabilir.

Enjeksiyon kalıplama ayrıca ürünün koruyucu performansını, estetiğini ve dayanıklılığını büyük ölçüde artırabilir. Elektronik ürünlerin seri üretiminde, enjeksiyon kalıplama yüksek verimlilik, stabilite ve tekrarlanabilirlik avantajlarına sahiptir ve büyük ölçekli ve yüksek hızlı üretim ihtiyaçlarını karşılayabilir.

Tıp endüstrisi

Enjeksiyon kalıplama tıp alanında da giderek daha fazla kullanılmaktadır. Şırıngalar, infüzyon setleri, ekstrakorporeal dolaşım cihazları ve benzeri her türlü tıbbi cihaz, alet, kalıp ve benzerlerini yapmak için kullanılabilir. Enjeksiyon kalıplama, tıbbi ürünlerin yapımında yüksek düzeyde hassasiyet, tekrarlanabilirlik ve kalite kontrolüne sahiptir ve tıbbi gereksinimleri karşılayan yüksek kaliteli ürünler üretebilir.

Ev Aletleri Sektörü

Enjeksiyon kalıplama, TV'ler, çamaşır makineleri, buzdolapları gibi ev aletlerinin üretimi gibi ev aletleri endüstrisinde de yaygın olarak kullanılmaktadır. Enjeksiyon kalıplama, verimli, istikrarlı ve kontrol edilebilir üretim yeteneklerine sahipken çeşitli ev aletlerinin karmaşık ihtiyaçlarını karşılayabilir.

Enjeksiyon kalıplama, plastik parçaların yüksek hacimli üretimi için uygundur.Doğru

Enjeksiyon kalıplama, büyük miktarlarda aynı parçaların oluşturulmasında mükemmeldir, bu da onu yüksek hacimli üretim gerektiren endüstriler için ideal hale getirir.

Enjeksiyon kalıplama, küçük partiler üretmek için uygun maliyetli değildir.Yanlış

Enjeksiyon kalıplama yüksek kurulum maliyetlerine sahip olsa da, büyük ölçekli üretimle uygun maliyetli hale gelir ve zaman içinde birim başına maliyeti önemli ölçüde azaltır.

Enjeksiyon Kalıplama Kusurları Nelerdir?

Enjeksiyon kalıplama hataları ürün kalitesini ve üretim verimliliğini etkileyebilir. Yaygın kusurların anlaşılması, üretim sürecinin optimize edilmesine ve israfın azaltılmasına yardımcı olur.

Enjeksiyon kalıplama kusurları arasında çökme izleri, eğrilme, parlama ve kısa atışlar yer alır. Bu sorunlar, uygun olmayan sıcaklık, basınç veya soğutma oranları gibi faktörler nedeniyle ortaya çıkar ve nihai ürünün mukavemetini ve görünümünü etkiler.

Çarpıklık

Çarpılma deformasyonu, enjeksiyonla kalıplanmış ürünün şeklinin deforme olması ve çarpılmasıdır, bu da ürünün şekil doğruluğu gereksinimlerini karşılamadığı anlamına gelir. Enjeksiyon kalıbı tasarımı ve enjeksiyon üretiminde yaygın ve çözülmesi zor ürün kusurlarından biridir.

Malzemenin sertliği, mukavemeti, tokluğu, stabilitesi ve diğer özellikleri ürünün çarpıklığı üzerinde büyük bir etkiye sahiptir. Malzeme özellikleri kötüyse veya gereksinimleri karşılamıyorsa, ürün enjeksiyon kalıplamadan sonra eğrilecektir. Üretim süreci sırasında ısıtma, soğutma, kesme, kaynak vb. işlemlerin sıcaklığı ve hızı doğru kontrol edilmezse, ürün eğrilecektir.

Yüzey Delaminasyonu

Yüzey delaminasyonu, parçanın yüzeyinin soyulabilir bir kaplama gibi ince katmanlara ayrılmasıdır. Bu, malzemedeki kirleticiler veya çok fazla kalıp ayırıcı kullanılması nedeniyle olur.

Delaminasyon, parçanın ne kadar güçlü ve iyi görünümlü olduğunu bozabilir. Kalıp sıcaklığını değiştirerek, daha az kalıp ayırıcı kullanarak ve kalıplamadan önce plastiğin kuru olduğundan emin olarak bunu durdurabilirsiniz.

Lavabo İşaretleri

Çökme izleri, kalıplanmış parçaların yüzeyinde gördüğünüz küçük çukurlar veya oyuklardır. Plastik eşit olmayan bir şekilde soğuduğunda veya kalıbı tamamen doldurmadığında meydana gelirler. Bu makalede, çukur izleri dünyasına dalacak, bunlara neyin neden olduğunu bulacak ve parçalarınızın pürüzsüz ve mükemmel çıkması için bunlardan nasıl kurtulacağımızı öğreneceğiz.

Kaynak Hatları

Birleştirme çizgileri veya kaynak çizgileri, kalıptan geçme işlemi sırasında iki erimiş reçine akışının birleştiği çizgilerdir. Bu çizgiler genellikle geometrideki deliklerin etrafında oluşur. Plastik bir deliğin etrafından akarken, iki akışın birleştiği yerde görünür bir çizgi oluşur.

Kaynak hatları kötüdür. Parçaları zayıflatırlar. Reçine çok soğuksa, çok yavaş enjekte ediyorsanız veya yeterli basınca sahip değilseniz kaynak çizgileri oluşabilir. Kalıbı değiştirerek kaynak çizgilerinden kurtulabilirsiniz. Bölmeleri çıkarabilirsiniz.

Akış Hatları

Akış çizgileri, genellikle yüzeydeki renk değişiklikleri, çizgiler veya parça varyasyonları olan karmaşık desenlerdir. Bu izler, erimiş plastiğin plastik enjeksiyon kalıbı boyunca ilerleyişinin görsel bir temsilidir. Plastik farklı hızlarda hareket ettiğinde, farklı oranlarda katılaşarak bu çizgileri oluşturur.

Akış çizgileri görüyorsanız, enjeksiyon hızı veya basıncıyla ilgili bir sorununuz olabilir. Duvar kalınlığının tutarlı olduğundan ve kapının doğru yerde olduğundan emin olarak bu kusuru en aza indirebilirsiniz.

Kısa Atışlar

Kısa çekim, reçinenin kalıbı tamamen doldurmamasıdır, bu nedenle tam olmayan bir parça elde edersiniz ve onu kullanamazsınız. Kalıptaki akış kısıtlamaları, küçük kapılar, tıkalı kapılar, hava kabarcıklarının sıkışması ve yeterli enjeksiyon basıncının olmaması gibi şeyler kısa çekime neden olabilir.

Bu sorunları anlamak, enjeksiyon kalıplama sürecini optimize etmek ve eksiksiz, tutarlı parça üretimi sağlamak için kritik öneme sahiptir.

Kısa çekim, reçinenin kalıbı tamamen doldurmamasıdır, bu nedenle tam olmayan bir parça elde edersiniz ve onu kullanamazsınız. Kalıptaki akış kısıtlamaları, küçük kapılar, tıkalı kapılar, hava kabarcıklarının sıkışması ve yeterli enjeksiyon basıncının olmaması gibi şeyler kısa çekime neden olabilir.

Kabarcıklar

Kabarcıkların (vakum kabarcıkları) içindeki gaz çok incedir ve vakum kabarcığıdır. Genel olarak konuşmak gerekirse, kalıp açıldığı anda kabarcıklar bulunursa, bu bir gaz girişim problemidir. Vakum kabarcıklarının oluşumu yetersiz plastik dolumundan veya çok düşük basınçtan kaynaklanmaktadır. Kalıbın hızlı soğuması altında, boşluğun köşesindeki yakıt çekilir ve hacim kaybına neden olur.

Enjeksiyon kalıplama makinesinin sıcaklığı, basıncı, hızı ve diğer parametreleri iyi kontrol edilmezse, enjeksiyonla kalıplanmış parçalarda kabarcıklar oluşacaktır.

Sıcaklık çok yüksek veya basınç çok düşükse, hammadde düzgün bir şekilde akmayacak ve bu da kabarcıklar üretecektir; hız çok hızlı veya çok yavaşsa, enjeksiyonla kalıplanmış parçalardaki gazın boşaltılması için zaman olmayacaktır, kabarcıklar oluşacaktır.

Siyah Noktalar

Enjeksiyon kalıplı parçalar üzerindeki siyah noktalar, enjeksiyon kalıplama işlemi sırasında plastiğe karışan yabancı maddeler, yabancı maddeler veya bozunma ürünlerinden kaynaklanır. Bu da plastik parçaların yüzeyinde veya içinde siyah partiküller veya lekeler oluşmasına neden olur. Siyah noktaların boyutu, dağılımı ve yoğunluğu safsızlıkların veya yabancı maddelerin niteliği ve miktarı ile ilgilidir.

Çökme izleri, enjeksiyon kalıplamada eşit olmayan soğutma nedeniyle oluşur.Doğru

Çökme izleri, bir kalıbın daha kalın bölgeleri daha ince bölümlerden daha yavaş soğuduğunda ortaya çıkar ve yüzey çöküntülerine neden olur.

Çarpılma her zaman sıcaklık sorunlarından kaynaklanır.Yanlış

Çarpılma, sadece sıcaklık sorunlarından değil, düzensiz parça tasarımından veya kalıp soğutmasından da kaynaklanabilir.

Sonuç

Enjeksiyon kalıplama dünyadaki en popüler üretim yöntemidir. Araba parçalarından tıbbi cihazlara ve oyuncaklara kadar her şeyi yapmak için kullanılır. Hızlıdır, verimlidir ve başka herhangi bir yöntemle oluşturulması imkansız olan karmaşık şekillere ve özelliklere sahip parçalar yapabilir.

Bu makalede, enjeksiyon kalıplamanın ne olduğunu, nasıl çalıştığını ve neden bu kadar popüler olduğunu açıklayacağız. Ayrıca farklı enjeksiyon kalıplama türlerinden, kullanabileceğiniz farklı malzemelerden ve karşılaşabileceğiniz bazı sorunlardan bahsedeceğiz. enjeksiyon ünitesi, enjeksiyon kalıplama sürecinin ayrılmaz bir parçasıdır ve üretilen kalıplanmış plastik parçaların kalitesi, verimliliği ve tekrarlanabilirliğinde kritik bir rol oynar.

-

Seri üretim için enjeksiyon kalıplamanın faydalarını öğrenmek, işletmelerin üretim ihtiyaçları için bilinçli kararlar almalarına yardımcı olabilir. ↩

-

Enjeksiyon kalıplamanın karmaşık şekilleri nasıl yönettiğini keşfetmek, çok yönlülüğü ve çeşitli endüstrilerdeki uygulamaları hakkında bilgi sağlayabilir. ↩

-

Erimiş plastiğin rolünü anlamak, enjeksiyon kalıplama süreci hakkındaki bilginizi artırarak daha iyi ürün tasarımı ve üretim verimliliği sağlayabilir. ↩

-

Soğutma ve katılaştırmanın parça kalitesi üzerindeki etkisinin araştırılması, daha yüksek hassasiyet ve dayanıklılık için enjeksiyon kalıplama sürecinin optimize edilmesine yardımcı olabilir. ↩

-

PA6, PA66, PA12 ve PA1010 hakkında bilgi edinin, dört çeşit naylon enjeksiyon kalıplama işlemi tanıtımıdır: NaylonPoliamid (kısaca PA), poliamid reçinelerinden oluşan bir plastiktir. ↩

-

İnce duvarlı enjeksiyon kalıplamanın faydaları hakkında bilgi edinin: İnce duvarlı enjeksiyon kalıplamadaki en kritik faktörlerden biri, parça boyunca eşit duvar kalınlığının korunmasıdır. ↩