İnsanlar genellikle basınçlı döküm kalıplarını ve enjeksi̇yon kaliplari birlikte, ancak ikisi arasındaki fark hala çok büyük.

Arasındaki temel fark enjeksiyon kalıbı ve basınçlı döküm kalıbının malzemesinin farklı olması, birinin plastik veya metal, diğerinin alaşım olmasıdır.

Bu nedenle, kalıp döküm kalıbı plastik kalıptan çok daha fazla basınç ve yüksek sıcaklık taşımak zorundadır, kalıbın yapısının güçlendirilmesi gerekir, besleme yolu, akış kanalı, soğutma tasarımı farklıdır.

Metal Enjeksiyon Kalıplama prosesi, yüksek mukavemetli bileşenler oluşturmak için metal tozunu şekillendiren ve sinterleyen bir net şekil prosesidir. Bunu, parçanın metalin erime sıcaklığına yakın bir sıcaklıkta bir fırına konduğu ve ince metal tozunun birlikte sinterlenerek güçlü bir net şekilli bileşen bıraktığı bir sinterleme işlemi izler.

Enjeksiyon kalıplama vs Basınçlı döküm

Her ikisinin de ürün yapmak için kalıp kalıplama kullanması gerekmesine rağmen, çalışma prensibi çok farklı değildir, hammadde farklıdır, malzeme maliyetleri farklıdır, kalıbın doğal kullanımı da farklıdır.

Söz konusu olduğunda kalıp imalatıyaygın olarak birkaç farklı yöntem kullanılmaktadır. Plastik enjeksiyon kalıplama ve basınçlı döküm en popüler üretim yöntemlerinden ikisidir, ancak aralarındaki farklar nelerdir?

Bu blog yazısında, basınçlı döküm ve basınçlı döküm arasındaki temel farkları tartışacağız. enjeksiyon kalıplamaavantaj ve dezavantajlarının yanı sıra.

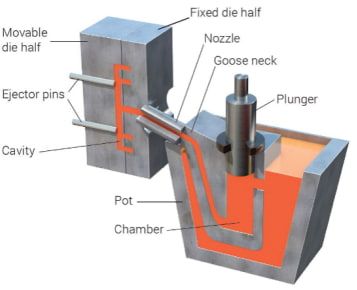

Basınçlı döküm nedir?

Basınçlı döküm, erimiş metale yüksek basınç uygulamak için bir kalıp boşluğunun kullanılmasıyla karakterize edilen bir metal döküm işlemidir.

Kalıp genellikle plastik enjeksiyon kalıplamaya benzer bir işlemle daha güçlü bir alaşımdan işlenir.

Kalıp dökümlerin çoğu çinko, bakır, alüminyum, magnezyum, kurşun, kalay ve kurşun-kalay alaşımları ve bunların alaşımları gibi demir içermeyen metal parçalardır.

Alüminyum döküm tipine bağlı olarak, soğuk kamaralı kalıp döküm makinesi veya sıcak kamaralı kalıp döküm makinesi kullanılır.

Döküm ekipmanı ve kalıplarının yüksek maliyeti nedeniyle, basınçlı döküm işlemi genellikle yalnızca büyük miktarlarda ürünü toplu olarak üretmek için kullanılır.

Basınçlı döküm özellikle büyük miktarlarda küçük ve orta ölçekli dökümlerin üretimi için uygundur ve bu nedenle çeşitli döküm prosesleri arasında en yaygın kullanılanlardan biridir.

Diğer döküm teknikleriyle karşılaştırıldığında, basınçlı döküm daha düz bir yüzeye ve daha yüksek boyutsal tutarlılığa sahiptir.

Geleneksel basınçlı döküm sürecine dayalı olarak, döküm kusurlarını azaltan ve gözenekliliği ortadan kaldıran gözeneksiz basınçlı döküm süreci de dahil olmak üzere çeşitli gelişmiş süreçler oluşturulmuştur.

Özellikle çinko işlemek için kullanılan doğrudan enjeksiyon prosesi, atıkları azaltır ve verimi artırır.

Basınçlı Döküm Süreci

Geleneksel basınçlı döküm süreci dört ana adımdan oluşur, bu dört adım şunları içerir

(1) Kalıp hazırlama

(2) Dosyalama

(3) Enjeksiyon

(4) Kum damlası

Bunlar, basınçlı döküm sürecinin çeşitli modifiye versiyonları için temel oluşturur.

Hazırlık işlemi sırasında kalıp boşluğuna, kalıbın erime sıcaklığını kontrol etmeye yardımcı olan ve aynı zamanda dökümün kalıptan ayrılmasına yardımcı olan yağlayıcı püskürtülür.

Daha sonra kalıp kapatılır ve erimiş metal, yaklaşık 10 ila 175 MPa arasında değişen yüksek basınçta kalıba enjekte edilir. Kalıplar yüksek basınca ve erimiş metal sıcaklıklarına dayanmalıdır, bu da onları hızla yıpratabilir.

Erimiş metal doldurulduktan sonra, döküm katılaşana kadar basınç korunur.

İtici daha sonra tüm dökümleri dışarı iter ve bir kalıpta birden fazla boşluk olabileceğinden, döküm işlemi başına birden fazla döküm üretilebilir.

Kum bırakma işlemi daha sonra aşağıdakiler de dahil olmak üzere kalıntıların ayrılmasını gerektirir kalıp üreticileri, yolluklar, kapılar ve uçan kenarlar.

Bu üretim süreci genellikle dökümün özel bir sargı kalıbından geçirilmesiyle gerçekleştirilir.

Basınçlı döküm ve enjeksiyon kalıpları farklıdır

(1) Basınç

Basınçlı döküm ve basınçlı döküm arasındaki en büyük fark enjeksiyon kalıplama kalıp döküm kalıbının aşırı basıncının yüksek olmasıdır, bu nedenle kalıp şablonu için gereksinimler daha yüksektir ve deformasyonu önlemek için nispeten kalın olmalıdır.

(2) Kapı

Kalıp döküm kalıbının kapısı aşağıdakilerden farklıdır enjeksiyon kalıbıBu nedenle, malzeme akışını kırmak için şönt koninin yüksek basıncı için yapılmalıdır.

(3) Sertleştirme İşlemi

Basınçlı döküm kalıp çekirdeğinin sertleştirilmesi ve söndürülmesi gerekmez, çünkü kalıp boşluğu içindeki sıcaklık basınçlı döküm sırasında nispeten yüksektir, bu da bir söndürmeye eşdeğerdir. enjeksiyon kalıbı su verme işlemine ihtiyaç duyar.

(4) Kavite Tedavisi

Alaşım yapışkan film boşluğunu önlemek için nitrürleme işlemine döküm kalıbı genel boşluğu Dış Yüzey İşlemi

Genel kalıp döküm kalıp korozyonu nispeten büyüktür, dış yüzey genellikle mavi işlem yapacaktır.

(5) Dış Yüzey İşlemi

Genel kalıp döküm kalıp korozyonu nispeten büyüktür, dış yüzey genellikle mavi işlem yapacaktır.

(6) Egzoz sistemi

Enjeksiyon kalıbı genellikle ejektör pimine dayanır, ayırma tipi egzoz yapabilir, kalıp döküm kalıbı egzoz oluğu ve cüruf toplama paketi açmalıdır.

(7) Yüz Tipi Uyum Gereklilikleri

Yüz tipi için daha yüksek gereksinimleri olan kalıp döküm kalıbı, plastikten çok daha iyi alaşım akışkanlığı olmalıdır, yüz tipinden yüksek sıcaklık ve yüksek basınçlı akış malzemesi ikisinden uçmak çok tehlikeli olacaktır.

(8) Aktif Dağıtım Parçası Uyum Açıklığı

Kalıp döküm kalıbı ve enjeksiyon kalıbıKalıp döküm kalıbı ile karşılaştırıldığında, kalıp döküm kalıbı ile boşluğun aktif dağıtım karmaşık parçalarının daha büyük olması gerekir, çünkü kalıp döküm işleminin yüksek sıcaklığı termal genleşmeye neden olur, boşluk çok küçükse kalıbın sıkışmasına neden olur.

Basınçlı döküm ve enjeksiyon kalıplama malzemeleri farklıdır

Enjeksiyon kalıplama polimer malzemelerin bir polimer tüpüne enjekte edilmesi işlemidir. plasti̇k kalip bir enjeksiyon kalıplama kalıbı soğutmak için makine.

Kalıplama basitçe plastik malzemenin katı halden yumuşak bir sıvıya ısıtılması ve ardından plastik kalıpları soğutmak için vidayı döndürerek ısıtılmış ve yumuşatılmış plastiğin kalıba itilmesi işlemidir. Kalıplama plasti̇k enjeksi̇yon kaliplama işleme sıcaklığı daha düşüktür. Hız biraz daha yavaştır.

Custom Enjeksiyon kalıplama termoplastik kalıplamanın ana üretim yöntemidir. Termoplastikler, yumuşatmak için tekrar tekrar ısıtılabilen ve sertleşmek için soğutulabilen termoplastik reçinelerden yapılır, bu da tersine çevrilebilir fiziksel bir süreçtir.

Döküm kalıplama genellikle hammadde olarak çinko veya alüminyum alaşımı ve magnezyumdan yapılır ve metal döküm parçalar üretir sac metal kalıplama da sacdan yapılır.

Kalıp döküm kalıplama, kalıp döküm makinesinden kalıp döküm kalıbı soğutma kalıplamasına, katı hal ısıtmasından sıvı hale kalıplama gereksinimlerine ve ardından kalıp soğutma kalıplamasına metal malzemedir.

Giriş sıcak bölmesi ve soğuk bölme metalden daha büyüktür enjeksiyon kalıplama Giriş. Proses sıcaklığı yüksek, hız hızlıdır.

Basınçlı döküm ve enjeksiyon kalıplama kalıp sıcaklık kontrolü farklıdır

İçin Özel enjeksiyon kalıplamakalıp sıcaklığı temel olarak 180°C'nin altındadır ve sıcaklık kontrol gereksinimi su taşıma tipi kalıp sıcaklık kontrolörü kullanılarak karşılanabilir.

Basınçlı dökümde, döküm sıvısının sıcaklığı 600 derecenin üzerine çıkabilir ve kalıbın sıcaklığı 300 derece kadar yüksek olabilir.

Basınçlı döküm prosesinde kalıp sıcaklığının 300 derecenin altında tutulması gerekir.

Basınçlı döküm için, ısı ileten ortam olarak ısı ileten yağ ve bir soğutucu aracılığıyla dolaylı soğutma kullanan özel bir yüksek sıcaklık kalıp sıcaklık makinesi yapılandırmak gerekir.