Enjeksiyon basıncı, kalıbın doldurulduğu basınçtır. Başka bir deyişle, ileri geri hareket eden vida tarafından uygulanan kuvvet, erimiş plastik reçineyi kalıp boşluğuna kapasitesinin yaklaşık 95%'si kadar iter.

Dolum aşamasında Enjeksiyon Basınçlı Kalıplamanın Gücü enjeksiyon kalıplama döngüsünde, enjeksiyon hızını gerekli seviyede tutmak için daha yüksek bir enjeksiyon basıncı gerekebilir. Kalıp doldurulduktan sonra artık yüksek basınca ihtiyaç duyulmaz.

Enjeksiyon basınçlı kalıplama, makinenin sıkıştırma basıncına karşı dengelenir ve parçanın boyutu ve şekli ile kapıların boyutuna göre hesaplanır.

Çoğu enjeksiyon kalıplama tesisleri parçanın yüzey inç karesinin 2,5 katını ve güvenlik faktörü olarak ek bir 10% önerecektir. Eğer 120 inç karelik bir parçanız varsa, 300 ton basınçlı bir enjeksiyon kalıplama makinesine ihtiyacınız olacaktır.

Enjeksiyon kalıplama basıncı nedir?

Yüksek sıcaklıkta eriyik haline dönüşen (viskoz akış hali) ve kalıp içine itilen bir plastiğin uyguladığı kuvvete enjeksiyon basıncı denir.

Son derece teknik bir süreç olan enjeksiyon kalıplama plastik bileşenlerienjeksiyon kalıplama makineleri aşırı miktarda basınç uygular.

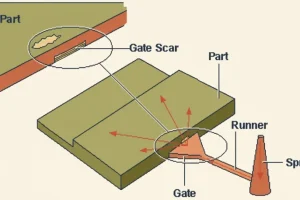

Enjeksiyon basıncı, enjeksiyon sırasında vidanın başına etki eden eriyik basıncıdır. enjeksiyon kalıplama. Nozullar, yolluklar, kapılar ve kalıp boşlukları boyunca plastik akışına karşı direncin üstesinden gelmek ve boşluğu sıkıştırmak için kullanılır.

Enjeksiyon basıncının boyutu, plastiğin çeşitliliği, plastik parçanın karmaşıklığı, plastik parçanın et kalınlığı, nozülün yapısı, kalıp kapısının boyutu ve enjeksiyon parçasının türleri gibi birçok faktörle ilgilidir. Genellikle 40-200MPa'dır.

Tonaj nedir?

Bir tonaj enjeksiyon kalıplama makine, enjeksiyon kalıp makinesinin sıkıştırma kuvveti oranını ifade eder. Örneğin, 50 tonluk bir makine 50 tona eşdeğer bir sıkıştırma kuvveti üretebilir. Enjeksiyon kalıplı makinelerde boyut da önemlidir, çünkü tonaj oranı ne kadar büyükse makine de o kadar büyük olur.

Enjeksiyon kalıplama basıncının sınıflandırılması

Bu süreçte enjeksiyon kalıplamaEnjeksiyon basıncı, tutma basıncı ve geri basınç olmak üzere genellikle üç basınç parametresiyle karşılaşırız ve bunlar plastiğin plastikleşmesini ve ürün kalitesini doğrudan etkiler.

Enjeksiyon basıncı

Mevcut üretimde, neredeyse tüm enjeksiyon makinelerinin enjeksiyon basıncı, piston veya vidanın üst kısmı tarafından plastiğe uygulanan basınca dayanmaktadır (yağ devresi basıncından dönüştürülmüştür).

Bir spiral enjeksiyon kalıplama makinesinde, meme basıncı (Meme basıncı, plastiğin akmasına neden olan meme içindeki basıncı ifade eder) enjeksiyon basıncından yaklaşık 10% daha azdır. Bir piston durumunda enjeksiyon kalıplama makinesinde basınç kaybı 50%'ye kadar ulaşabilir.

Enjeksiyon basıncı, enjeksiyon sırasında vidanın başına etki eden eriyik basıncıdır. enjeksiyon kalıplama. Nozul, yolluk, kapı ve kalıp boşluğu boyunca plastik akışına karşı direncin üstesinden gelmek ve boşluk basıncını sıkıştırmak için kullanılır.

Tutma basıncı

Tutma basıncı, vidanın enjeksiyon işleminden hemen sonra geri çekilmediği, ancak ön uçtaki eriyik üzerine basınç uygulamaya devam ettiği anlamına gelir.

Bekletme basıncı aşamasında, boşluktaki plastik soğuma ve büzülme nedeniyle küçülür. Kapı donmamışsa, vida tutma basıncının etkisi altında yavaşça ilerler, böylece plastik büzülmeyi telafi etmek için boşluğa enjekte edilmeye devam eder. Genel tutma basıncı ≤ enjeksiyon basıncıdır.

Bekletme basıncı, kalıp doldurulduktan sonra ve geçit donana veya basınç döngü zamanlayıcı kontrolü ile kaldırılana kadar eriyik üzerinde tutulan basınçtır. Çoğu durumda, büzülmeyi belirleyen ilk enjeksiyon basıncı değil, tutma basıncıdır.

Geri Basınç

Ne zaman vida enjeksiyon kalıplama makineleri kullanıldığında, eriyik vida tarafından geri döndürüldüğünde vidanın üstündeki basınca plastikleştirme basıncı denir ve geri basınç olarak da bilinir. Bu basıncın büyüklüğü hidrolik sistemdeki tahliye vanası ile ayarlanabilir.

Enjeksiyonda, plastikleştirme basıncının büyüklüğü vidanın tasarımına, ürünün kalite gereksinimlerine ve enjekte edilecek plastiğin türüne göre değişir.

Bu koşullar ve vida hızının sabit olduğu söylenirse, plastikleştirme basıncının artırılması kesme etkisini artıracaktır, yani eriyiğin sıcaklığını artıracaktır, ancak plastikleştirme verimliliğini azaltacak, geri akışı ve sızıntıyı artıracak ve tahrik gücünü artıracaktır.

Buna ek olarak, plastikleştirme basıncının arttırılması genellikle eriyiğin eşit sıcaklığa ulaşmasına, rengin eşit şekilde karışmasına ve eriyikten gaz çıkışına yol açar.

Operasyonda, plastikleştirme basıncı kararı, ürünün mükemmel kalitesini sağlama öncülüğünde mümkün olduğunca düşük olmalıdır. Spesifik değer kullanılan plastik çeşidine göre değişir, ancak genellikle nadiren 20 kg/cm2'yi aşar.

Enjeksiyon basıncı hesaplama yöntemi

Yeni kalıp denemesi ve enjeksiyon üretimi sürecinde, insanlar makinenin ekranında görüntülenen değeri almaya alışkındır. enjeksiyon kalıplama makinesinin ekranındaki değer gerçek enjeksiyon basıncı değil, sadece oransal bir değerdir. Gerçek enjeksiyon basıncı nedir? Bunun hesaplanması gerekir.

Parametre tablosunda iki değer vardır enjeksiyon kalıplama makine: biri maksimum enjeksiyon basıncı ve diğeri maksimum pompa basıncıdır. Üretim sürecindeki tabanca memesinin gerçek enjeksiyon basıncı, bu iki parametre değerinin birbirine bölünmesine ve ardından enjeksiyon kalıplama makinesinin ekranındaki ilk enjeksiyon basıncı değeriyle çarpılmasına eşit olmalıdır.

Aşağıda enjeksiyon kalıplama makinemize bir örnek verilmiştir enjeksiyon kalıplama atölyesi enjeksiyon basıncını hesaplamak için.

Enjeksiyon basıncı, enjeksiyon hızını ve hava deseni, delme deseni ve dalgalı desen gibi ürün görünüm kusurlarını etkileyecektir, bu nedenle, enjeksiyon basıncının ekranda görüntülenen oranı enjeksiyon kalıplama makine 80'i geçmemelidir.

Not: Şu anda, bazı plasti̇k enjeksi̇yon kaliplama Enjeksiyon atölyesindeki makineler A tipi vidalıyken, enjeksiyon makinelerinin çoğu hala B tipi vidalıdır.

MA1600/540 enjeksiyon kalıplama makinesi teknik parametreler tablosu nasıl ayarlanır

Parametre adı Birim Vida tipi Açıklamalar

| Parametre | Birim | A | B | C | |

| Vida | Çap | mm | 40 | 45 | 50 |

| Vida | Çap | mm | 40 | 45 | 50 |

| Vida | Oran L/D | 22.5 | 20 | 18 | |

| Teorik | Enjeksiyon Kapasitesi | cm3 | 253 | 320 | 395 |

| Enjeksiyon ağırlığı | g | 230 | 291 | 359 | |

| Enjeksiyon Basıncı | Mpa | 215 | 169 | 137 | |

| Plastikleştirme Kapasitesi | g/s | 13.9 | 18 | 21.6 | |

| Sıkıştırma kuvveti | KN | 1600 | |||

| Kalıp transferi İnme | mm | 430 | |||

| Bağlantı çubuğu iç mesafesi | mm | 470*470 | |||

| Maks. yağ pompası basıncı | Mpa | 16 | |||

| Yağ pompası gücü | Kw | 15 | |||

| Elektrikli ısıtma gücü | Kw | 9.75 | |||

| Enjeksiyon oranı | g/s | 117 | 148 | 183 |

Enjeksiyon basıncı nasıl ayarlanır?

Makine ayarlarımızda genellikle çok aşamalı enjeksiyon kullanırız. İlk aşama enjeksiyon kapıyı kontrol eder, ikinci aşama enjeksiyon ana gövdeyi kontrol eder, üçüncü aşama enjeksiyon ürünün 95%'sini doldurur ve ardından tüm ürünü yenmek için basınç korunur.

Enjeksiyon hızı eriyik dolum hızını kontrol eder, enjeksiyon basıncı dolum hızının garantisidir, enjeksiyon konumu eriyik akış konumunu kontrol eder ve tutma basıncı ürün ağırlığını, boyutunu, deformasyonunu ve büzülmesini ayarlamak için kullanılır.

Enjeksiyon basıncı seçimi için dikkat edilmesi gerekenler

- Ayarlama sırasında kalıp sıcaklığı veya depolama sıcaklığı düştüğünde, daha yüksek bir enjeksiyon basıncı ayarlamak gerekir.

- İyi akışkanlığa sahip malzemeler için daha düşük enjeksiyon basıncı tavsiye edilirken, yüksek camsılık ve viskoziteye sahip malzemeler için daha yüksek enjeksiyon basıncı tavsiye edilir.

- Ürünün kalınlığı ne kadar ince olursa, işlem o kadar uzun olur ve şekil ne kadar karmaşık olursa, kullanılan enjeksiyon basıncı o kadar yüksek olur, bu da dolgu kalıplamaya elverişlidir.

- Ürünün hurda oranı, enjeksiyon basıncının makul bir şekilde ayarlanıp ayarlanmadığıyla doğrudan ilişkilidir.

Özet

Ne zaman enjeksiyon kalıplı ürünler üretmekmakul parametrelerin seçilmesi ve hata ayıklanması, yüksek kaliteli ürünler üretmek için bir ön koşuldur.

Bu nedenle, yüksek kaliteli enjeksiyon kalıpları + deneyimli enjeksiyon kalıplama mühendisleri = yüksek kaliteli ürünler.

Bu koşullar şu şekilde karşılanabilir ZetarMold. Yapılması gereken bir enjeksiyon kalıplama projeniz varsa, bizimle iletişime geçin ve gerisini biz halledelim.