Enjeksiyon kalıpları1 otomotiv, tıp ve tüketim malları gibi sektörlerin bel kemiğini oluşturan plastik parçaların üretimi için gerekli olan hassas araçlardır. Çelik veya alüminyum gibi metallerden üretilen bu kalıplar, ham maddeleri tutarlı, yüksek kaliteli parçalar üretebilen son derece işlevsel cihazlara dönüştüren titiz bir süreçle oluşturulur.

Enjeksiyon kalıpları ile tasarım yapılarak CAD yazılımı2çelik veya alüminyum gibi malzemelerin seçilmesi, CNC veya EDM ile işleme, çelik kalıpların ısıl işleme tabi tutulması, bileşenlerin montajı ve otomotiv, medikal ve tüketici uygulamalarına yönelik plastik parçaların üretiminde hassasiyetin sağlanması için test edilmesi.

Enjeksiyon kalıplarının nasıl yapıldığını anlamak, üretim ve ürün tasarımındaki profesyoneller için hayati önem taşır. Bu makale, kavramsal temellerden teknik iş akışlarına, pratik araçlara ve gerçek dünya uygulamalarına kadar süreci ayrıntılı olarak incelemektedir.

Enjeksiyon kalıpları, hassas plastik parçaların seri üretimi için kritik öneme sahiptir.Doğru

Erimiş plastiği karmaşık, hassas formlara sokma yetenekleri, onları yüksek hacimli üretim için vazgeçilmez kılmaktadır.

Enjeksiyon Kalıbı Nedir?

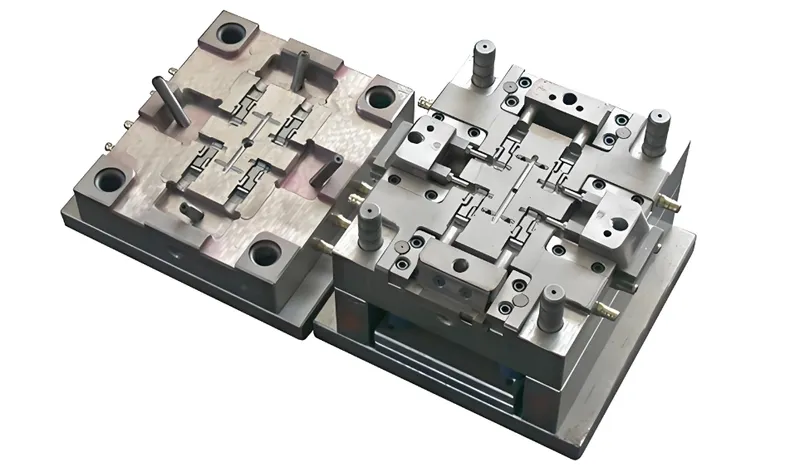

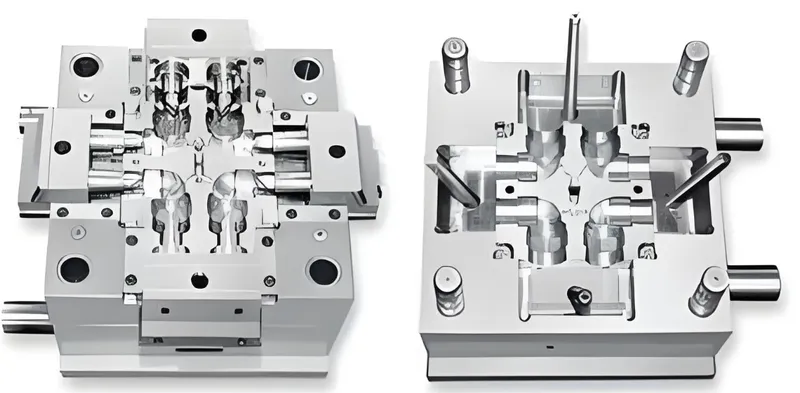

Genellikle kalıp aleti olarak adlandırılan bir enjeksiyon kalıbı, plastik parçalar oluşturmak için enjeksiyon kalıplama işleminde kullanılan hassas mühendislik ürünü bir cihazdır. İki ana bileşenden oluşur: erimiş plastiğin enjekte edildiği boşluk ve plastik soğudukça ve katılaştıkça parçanın içini şekillendiren çekirdek. Bu kalıplar tipik olarak üretim hacmi, maliyet ve dayanıklılık ihtiyaçlarına göre seçilen çelik veya alüminyum gibi dayanıklı metallerden yapılır.

Çelik veya alüminyumdan yapılan enjeksiyon kalıpları, üretim hacmine ve uygulama gereksinimlerine göre uyarlanmış bir boşluk ve maça sistemi aracılığıyla erimiş plastiği hassas parçalara dönüştürür.

Temel Özellikler

-

Malzemeler: Yüksek hacimli dayanıklılık için çelik (örn. P20, H13); uygun maliyetli prototipleme için alüminyum.

-

Tasarım: Verimli kalıplama için soğutma kanalları, ejektör pimleri ve kapılar gibi özellikler içerir.

-

Uygulamalar: Otomotiv (tamponlar), medikal (şırıngalar) ve tüketim malları (muhafazalar) gibi hassasiyet gerektiren endüstrilerde kullanılır.

Çelik kalıplar her zaman alüminyum kalıplardan daha iyidir.Yanlış

Çelik, yüksek hacimli çalışmalar için daha fazla dayanıklılık sunarken, alüminyum prototip oluşturma veya düşük hacimli üretim için daha uygun maliyetli ve daha hızlı işlenebilir.

Enjeksiyon Kalıbı Yapım Aşamaları Nelerdir?

Bir enjeksiyon kalıbı oluşturma süreci, mühendislik hassasiyeti ve işçiliğin bir karışımıdır. Aşağıda, bu hayati araçların nasıl üretildiğine dair adım adım bir döküm yer almaktadır.

Enjeksiyon kalıpları çok adımlı bir süreçle hazırlanır: CAD ile tasarım, malzeme seçimi, CNC veya EDM ile işleme, çelik kalıplara ısıl işlem uygulama, montaj ve doğruluk ve işlevsellik için test etme.

1. Kalıbın Tasarlanması

Mühendisler, ayrıntılı bir kalıp tasarımı oluşturmak için Bilgisayar Destekli Tasarım (CAD) yazılımını kullanır. Bu adım, performansı optimize etmek için soğutma kanallarını ve fırlatma mekanizmalarını dahil ederken duvar kalınlığı, çekim açıları ve kapı konumları dahil olmak üzere parça geometrisini tanımlar.

2. Malzeme Seçimi

Kalıp malzemesi üretim ihtiyaçlarına göre seçilir:

-

Çelik: Dayanıklıdır ve yüksek hacimli üretim için idealdir (örn. 100.000+ döngü).

-

Alüminyum: Prototipleme veya düşük hacimli çalışmalar (örn. <10.000 döngü) için uygun, uygun maliyetli ve daha hızlı işlenebilir.

3. Kalıbın İşlenmesi

Kalıp, gelişmiş işleme teknikleri kullanılarak şekillendirilir:

-

CNC İşleme3: Standart geometriler için yüksek hassasiyetli frezeleme.

-

Elektrik Deşarjlı İşleme (EDM)4: Karmaşık detaylar veya sertleştirilmiş çelik için kullanılır, sıkı toleranslar sağlar.

4. Isıl İşlem (Çelik Kalıplar)

Çelik kalıplar, sertliği ve aşınma direncini artırmak için ısıl işleme tabi tutulur. Bu, yüksek hacimli üretimde uzun ömürlülük için kritik olan belirli sıcaklıklara (örneğin 800-1000°C) ısıtma ve kontrollü soğutmayı içerir.

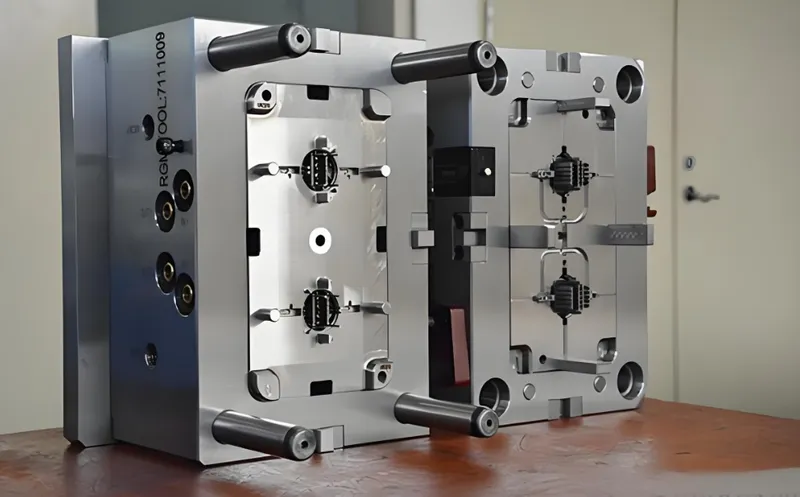

5. Montaj

Kalıp bileşenleri (kaviteler, maçalar, soğutma kanalları ve ejektör pimleri) hizalama ve işlevselliği sağlamak için hassas bir şekilde monte edilir.

6. Test ve Doğrulama

Kalıbı test etmek, parlama veya eksik dolgular gibi kusurları belirlemek için deneme enjeksiyonları yapılır. Tam üretimden önce kalıbı mükemmelleştirmek için ayarlamalar yapılır.

| Adım | Temel Araçlar/Teknikler | Kritik Parametreler |

|---|---|---|

| Tasarım | CAD Yazılımı | Çekim açıları, kapı yerleşimi |

| Malzeme Seçimi | Çelik vs Alüminyum | Üretim hacmi, maliyet |

| Talaşlı İmalat | CNC, EDM | Toleranslar, yüzey kalitesi |

| Isıl İşlem5 | Fırın | Sıcaklık, süre |

| Montaj | Manuel/otomatik | Hizalama, uyum |

| Test | Enjeksiyon denemeleri | Parça kalitesi, kusur oranı |

CNC işleme tüm enjeksiyon kalıp tasarımları için yeterlidir.Yanlış

CNC hassasiyet sunarken, EDM genellikle CNC'nin etkili bir şekilde işleyemediği karmaşık geometriler veya sertleştirilmiş çelik için gereklidir.

Enjeksiyon Kalıp Üretimini Etkileyen Faktörler Nelerdir?

Enjeksiyon kalıp üretiminin kalitesini, maliyetini ve verimliliğini çeşitli faktörler belirler.

Enjeksiyon kalıp imalatı6 malzeme seçimi, işleme yöntemleri ve tasarım karmaşıklığına bağlı olarak dayanıklılık, maliyet ve üretim hızını etkiler.

1. Malzeme Seçimi

-

Çelik: Yüksek sıcaklıklara (200-400°C) ve basınçlara dayanıklıdır, uzun süreli kullanım için idealdir.

-

Alüminyum: İşlenmesi daha kolay ve daha ucuzdur ancak uzun süreli stres altında daha az dayanıklıdır.

2. İşleme Yöntemi

-

EDM: Daha yavaştır ancak karmaşık özellikler veya sertleştirilmiş malzemeler için gereklidir.

3. Tasarım Karmaşıklığı

Karmaşık parçalar çok gözlü kalıplar veya yan hareketler gibi ek özellikler gerektirir, bu da üretim süresini ve maliyetini artırır.

Alüminyum kalıpların üretimi her zaman çelik kalıplardan daha ucuzdur.Yanlış

Alüminyum daha düşük malzeme ve işleme maliyetlerine sahip olsa da, karmaşık tasarımlar veya yüksek hacimli ihtiyaçlar çeliğe kıyasla tasarrufları dengeleyebilir.

Enjeksiyon Kalıplarının Kullanım Alanları Nelerdir?

Enjeksiyon kalıpları, sektörler arasında yaygın kullanıma sahip çok yönlü araçlardır.

Enjeksiyon kalıpları otomotiv, tıp ve tüketim malları endüstrilerinde hassas üretim yapmak için kullanılır, yüksek hacimli plastik parçalar8 tamponlar, şırıngalar ve kovanlar gibi.

Otomotiv Endüstrisi

Kalıplar, güvenlik ve estetik için dayanıklılık ve hassasiyet gerektiren gösterge panelleri, tamponlar ve iç paneller gibi bileşenleri oluşturur.

Medikal Endüstrisi

Toleransların kritik olduğu şırınga gövdeleri ve cihaz muhafazaları gibi steril, yüksek hassasiyetli parçalar için kullanılır.

Tüketim Malları

Maliyet, karmaşıklık ve yüzey kalitesini dengeleyerek elektronik muhafazalar ve oyuncaklar gibi ürünler üretir.

Enjeksiyon kalıpları sadece büyük ölçekli üretim için uygundur.Yanlış

Yüksek hacimler için ideal olsa da, kalıplar alüminyum veya basitleştirilmiş tasarımlar kullanıldığında prototipleme için uygun maliyetli olabilir.

Enjeksiyon Kalıpları Diğer Teknolojilerle Nasıl Karşılaştırılır?

Enjeksiyon kalıplama, üretim yöntemleri arasında öne çıkmaktadır ancak belirgin farklılıkları vardır.

Enjeksiyon kalıplama9 yüksek hacimli plastik parça üretiminde 3D baskı veya basınçlı döküme kıyasla üstündür, hassasiyet ve ölçeklenebilirlik sunar ancak ön maliyetleri daha yüksektir.

| Teknoloji | Malzeme | Hassasiyet | Hacim Uygunluğu | Maliyet (Peşin) |

|---|---|---|---|---|

| Enjeksiyon Kalıplama | Plastikler | Yüksek | Yüksek | Yüksek |

| 3D Baskı | Plastikler/Metaller | Orta | Düşük | Düşük |

| Basınçlı Döküm | Metaller | Yüksek | Yüksek | Yüksek |

-

Vs. 3D Baskı: Enjeksiyon kalıplama, büyük çalışmalar için daha hızlı üretim sunar, ancak hızlı prototipleme için 3D baskının esnekliğinden yoksundur.

-

Vs. Basınçlı Döküm: Enjeksiyon kalıplama plastiklere odaklanırken, basınçlı döküm metaller içindir ve her biri farklı malzeme ihtiyaçlarına hizmet eder.

Enjeksiyon kalıplama, tüm uygulamalar için 3D baskıdan daha verimlidir.Yanlış

3D baskı, küçük partiler veya prototipler için daha hızlı ve daha ucuzken, enjeksiyon kalıplama seri üretimde parlıyor.

Enjeksiyon Kalıbı Tasarımı için Pratik Araçlar

Kalıp oluşturmaya yardımcı olmak için, tasarımcılar ve mühendisler için uygulanabilir araçları burada bulabilirsiniz.

Tasarım Kontrol Listesi

-

Eşit soğutma için düzgün duvar kalınlığı sağlayın.

-

Kolay parça çıkarma için çekme açıları (1-2°) ekleyin.

-

Çevrim süresini azaltmak için soğutma kanalları tasarlayın.

-

Üretim hacmine ve bütçeye göre malzeme seçin.

Karar Verme Rehberi

-

Yüksek Hassasiyet/Karmaşık Şekiller: CNC veya EDM kullanın.

-

Prototipleme: Alüminyum kalıpları veya 3D baskılı uçları tercih edin.

-

Yüksek Hacim: Isıl işlem görmüş çelik seçin.

Sonuç

Enjeksiyon kalıpları, modern plastik üretiminin temel taşıdır ve hassas, yüksek kaliteli parçaların büyük ölçekte üretilmesini sağlar. CAD tasarımı, malzeme seçimi, işleme, ısıl işlem, montaj ve testi kapsayan süreç, teknik uzmanlık ve pratik karar verme dengesini gerektirir. İster dayanıklılık için çelik ister maliyet tasarrufu için alüminyum kullanılsın, enjeksiyon kalıplarının nasıl yapıldığını anlamak, profesyonellerin üretimi kendi özel ihtiyaçları için optimize etmelerini sağlar.

-

Enjeksiyon kalıpları ve çeşitli endüstrilerdeki kritik rolleri hakkında daha derin bir anlayış kazanmak için bu bağlantıyı keşfedin. ↩

-

CAD yazılımının başarılı üretim süreçleri için çok önemli olan kalıp tasarım verimliliğini ve hassasiyetini nasıl artırdığını öğrenin. ↩

-

Kaliteli üretim için gerekli olan yüksek hassasiyetli kalıpların oluşturulmasında CNC işlemenin önemini keşfedin. ↩

-

EDM'nin nasıl çalıştığını ve özellikle karmaşık tasarımlar için hassas işlemedeki önemini anlamak için bu bağlantıyı keşfedin. ↩

-

Yüksek hacimli üretim için çok önemli olan kalıp dayanıklılığını ve performansını artıran ısıl işlem teknikleri hakkında bilgi edinin. ↩

-

Enjeksiyon kalıp imalatındaki temel faktörleri anlamak, üretim verimliliğinizi ve maliyet etkinliğinizi artırabilir. ↩

-

CNC işleme avantajlarını keşfetmek, enjeksiyon kalıp üretim sürecinizi daha iyi hassasiyet ve hız için optimize etmenize yardımcı olabilir. ↩

-

Üretimde verimlilik ve hassasiyetin nasıl sağlandığını görmek için yüksek hacimli plastik parçaların üretim süreci hakkında bilgi edinin. ↩

-

Yüksek hacimli üretim ve hassasiyet konusundaki benzersiz avantajlarını anlamak için enjeksiyon kalıplamanın avantajlarını keşfedin. ↩