Enjeksiyon kalıbı kalitesinin değerlendirilmesi, üretim süreçlerinde hassasiyet, dayanıklılık ve maliyet etkinliği sağlamak için çok önemlidir.

Malzeme seçimi, boyutsal doğruluk, yüzey kalitesi ve kalıp tasarımını inceleyerek enjeksiyon kalıplarının kalitesini değerlendirin. Üretimde optimum performans sağlamak için dayanıklılık, bakım gereksinimleri ve üretim verimliliğine odaklanın.

Bu kalite göstergelerinin anlaşılması, üretim operasyonlarının ve ürün sonuçlarının optimize edilmesine yardımcı olur. Yüksek kaliteli enjeksiyon kalıplarını seçmek ve korumak için belirli kriterleri ve sektördeki en iyi uygulamaları derinlemesine inceleyin.

Yüksek kaliteli enjeksiyon kalıpları her zaman kusursuz ürünleri garanti eder.Yanlış

Tutarlılığı ve dayanıklılığı artırırken, malzeme ve proses parametreleri gibi dış faktörler de ürün kalitesini etkiler.

Kaliteli kalıplar, optimum performans için minimum bakım gerektirir.Doğru

Üstün malzemelerle iyi tasarlanmış kalıplar genellikle daha az sıklıkta bakım gerektirir, bu da arıza süresini ve maliyetleri azaltır.

Enjeksiyon Kalıplarında Sık Karşılaşılan Sorunlar ve Çözümleri Nelerdir?

Enjeksiyon kalıpları, ürün kalitesini ve verimliliğini etkileyen eğilme, kısa atışlar ve parlama gibi çeşitli sorunlarla karşı karşıyadır.

Yaygın enjeksiyon kalıbı sorunları arasında, her biri uygun kalıp tasarımı, havalandırma ve malzeme seçimi gibi belirli çözümlere sahip olan eğilme, kısa atışlar ve parlama yer alır. Bu sorunların ele alınması, otomotivden tüketim mallarına kadar çeşitli sektörlerde kalıplama sürecinin kalitesini ve verimliliğini artırır.

Düşük Kaliteli Kalıplar

-

Sebep:Kalıp pürüzlü bir yüzeye sahiptir, kolayca aşınabilir ve yanlış kullanım nedeniyle uzun süre dayanmaz kalıp malzemeleri1 ve yanlış üretim süreci.

-

Çözüm:Yüksek kaliteli kalıp malzemeleri seçin, üretim sürecinin standartları karşılamasını garanti edin ve kalıp ömrünü uzatmak için kalıp üzerinde düzenli inceleme ve bakım yapın.

Kalıp Boyutsal Doğruluğu Standartlara Uygun Değil

-

Sebep: Kalıp işleme yeterince yüksek hassasiyette değildir, montaj hassasiyeti yeterli değildir, bu da enjeksiyonla kalıplanmış parçaların boyut hassasiyetinin kritere uygun olmamasına ve deformasyona neden olur.

-

Çözüm: İyileştirme kalıp işleme hassasiyeti2Montaj sürecinde kalite kontrolünü güçlendirin ve kalıbı kalibre etmek için hassas test ekipmanları kullanın.

Kalıp Yapısı Mantıksız

-

Sebep: Kalıp iyi tasarlanmamış, çekim açısı çok küçük, çevirme kalıbı yapısı yanlış işlenmiş, bu da kalıplanmış parçalarda parlama ve kusurlara neden olmuştur.

-

Çözüm: Kalıbı yeniden tasarlayın, uygun çekim açısını sağlayın ve kızaklar veya eğimli üst kısım gibi yardımcı serbest bırakma mekanizması eklemek için çevirme kalıbı yapısını yeniden tasarlayın.

Küf Bakımı Zamanında Yapılmıyor

-

Sebep: Uzun süreli kullanımdan dolayı kalıp zarar görecek ve ömrü kısalacaktır.

-

Çözüm: Düzenli kalıp bakım sistemi kurun, oluşabilecek sorunları zamanında tespit etmek ve onarmak için kalıbı düzenli olarak temizleyin, yağlayın, inceleyin ve bakımını yapın.

Kalıp Sıcaklık Kontrolü İyi Değil

-

Sebep: Enjeksiyon kalıplama sırasında kalıp sıcaklığının yanlış kontrolü, ısı büzülmesine, deformasyona ve kalıplanmış parçalarda diğer sorunlara neden olur.

-

Çözüm: Kalıbın enjeksiyon işlemi sırasında sabit bir sıcaklığı korumasını sağlamak için kalıp sıcaklığını doğru bir şekilde kontrol etmek için gelişmiş sıcaklık kontrol sistemini benimseyin.

Uygun Olmayan Enjeksiyon Kalıplama Süreci

-

Sebep: Enjeksiyon basıncı, hızı, sıcaklığı ve diğer proses parametreleri düzgün ayarlanmadığından enjeksiyonla kalıplanan parçalarda kusurlara neden olur.

-

Çözüm: Ayarlamak enjeksiyon süreci parametreleri3 istikrarlı ve güvenilir bir enjeksiyon süreci sağlamak için enjeksiyonla kalıplanmış parçaların malzeme ve yapı özelliklerine uygun şekilde dayanır.

Uygun kalıp havalandırması enjeksiyon kalıplamada parlamayı ortadan kaldırır.Doğru

Yeterli havalandırma, sıkışan hava ve gazların dışarı çıkmasını sağlayarak parlama olarak bilinen aşırı malzeme taşmasını önler.

Kalıplardaki çarpılma yalnızca yüksek sıcaklıklardan kaynaklanır.Yanlış

Sıcaklık çarpılmayı etkileyebilirken, eşit olmayan soğutma, malzeme büzülmesi ve yanlış kalıp tasarımı gibi faktörler de bu soruna katkıda bulunur.

Enjeksiyon Kalıbı Kalitesi için Kabul Kriterleri Nelerdir?

Yüksek kaliteli enjeksiyon kalıplarının sağlanması, ürün tutarlılığı ve üretim başarısı için gereklidir ve belirli kabul kriterlerine sıkı sıkıya bağlı kalınmasını gerektirir.

Enjeksiyon kalıbı kalite kriterleri arasında boyutsal doğruluk, yüzey kalitesi, homojen kalınlık, malzeme bütünlüğü ve uygun işlevsellik yer alır. Bu standartların karşılanması, üretimde tutarlı parça kalitesi, uzun ömürlülük ve maliyet etkinliği sağlar.

Kalıp Görünümü Kabul Kriterleri

Enjeksiyon kalıbı pürüzsüz ve düz görünmeli, belirgin çizikler, kum delikleri, çatlaklar veya başka sorunlar olmamalıdır. Yüzeydeki kaplama veya kaplama, herhangi bir soyulma veya kabuklanma olmaksızın düzgün ve güçlü olmalıdır. Kalıp, kalıp numarası, teknik özellikler, üretim tarihi ve diğer bilgiler dahil olmak üzere açık ve doğru işaretlere sahip olmalıdır.

Kalıp isim plakası üzerindeki içerik, düzgün bir şekilde düzenlenmiş net karakterlerle eksiksiz olmalıdır. İsim plakası kalıp ayağına şablona ve referans köşesine yakın bir yere sabitlenmelidir. İsim plakası güvenli bir şekilde sabitlenmeli ve kolayca çıkmamalıdır.

Bu soğutma suyu nozulu4 plastik blok uçlu su nozulu kullanmalıdır ve müşterinin başka gereksinimleri varsa bunlara uyulmalıdır. Soğutma suyu nozulu kalıp çerçevesinin yüzeyinin ötesine uzanmamalıdır. Soğutma suyu nozullarının havşa delikli olması gerekir ve havşa delik çapı için üç spesifikasyon vardır: 25 mm, 30 mm ve 35 mm.

Deliklerde yivler olmalı ve yivler tutarlı olmalıdır. Soğutma suyu nozulunun giriş ve çıkış işareti olmalıdır. İngilizce karakterler ve rakamlar için işaretleme 5/6'dan büyük olmalı ve su nozulunun konumu 10 mm aşağıda olmalıdır. El yazısı açık, güzel, düzgün ve eşit aralıklı olmalıdır.

Kalıp aksesuarları kalıbın kaldırılmasını ve depolanmasını etkilememelidir. Aşağıdaki açık silindirler, nozullar, ön sıfırlama mekanizmaları vb. monte edilirken, bunları korumak için destek ayakları bulunmalıdır. Destek ayakları, destek ayaklarından geçen vidalarla kalıp çerçevesine sabitlenmelidir. Destek ayakları çok uzunsa, dış dişli sütunu döndürülerek kalıp çerçevesine sabitlenebilir.

Kalıp çıkarma deliğinin boyutu, belirtilen enjeksiyon kalıplama makinesinin gereksinimlerini karşılamalıdır. Küçük kalıplar hariç, sadece bir merkez çıkarma kullanılamaz. Konumlandırma halkası güvenilir bir şekilde sabitlenmelidir. İki tip halka çapı vardır: 100mm ve 250mm. Müşteri tarafından aksi belirtilmedikçe, konumlandırma halkası taban plakasının 10-20 mm üzerindedir.

Kalıbın dış boyutları, belirtilen enjeksiyon kalıplama makinesinin gereksinimlerini karşılamalıdır. Yönlü kurulum gerektiren kalıplar, kurulum yönünü belirtmek için ön veya arka şablon üzerinde bir ok ile işaretlenmelidir. Okun yanında "YUKARI" kelimesi bulunmalıdır.

Ok ve metin sarıdır ve metnin yüksekliği 50 mm'dir. Kalıp çerçevesinin yüzeyinde çukurlar, pas lekeleri, gereksiz asma halkaları, buhar giriş ve çıkışları, yağ delikleri ve görünümü etkileyen diğer kusurlar bulunmamalıdır.

Kalıbın kaldırılması ve taşınması kolay olmalıdır. Kaldırma sırasında kalıp parçaları sökülmemelidir. Kaldırma halkası, su nozulu, yağ silindiri, ön sıfırlama kolu vb. ile etkileşime girmemelidir.

Boyut Kabul Standardı

Bu kalıp boyutları5 tasarım çizimleriyle eşleşmeli ve temel boyutlar belirtilen tolerans dahilinde olmalıdır. Farklı kalıpların ve ürünlerin boyut toleransları için farklı gereksinimleri vardır. Hassas enjeksiyon kalıpları genellikle daha katı boyut toleranslarına sahiptir.

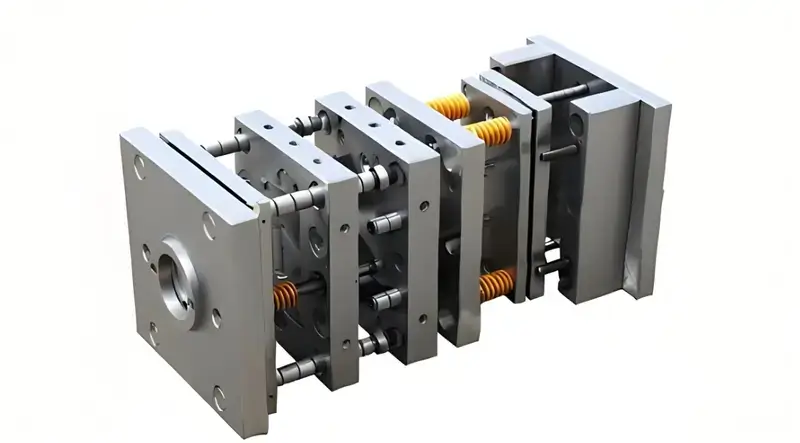

Kalıp Yapısının Kabul Standardı

Bu kalıp yapısı6 makul ve sağlam olmalı ve parçalar yakın ve güvenilir bir şekilde bağlanmalıdır. Kalıp açma ve kapama hareketi, sıkışma ve anormal gürültü olmadan düzgün olmalıdır. Kalıp kılavuz mekanizması ve konumlandırma mekanizması, kapatıldığında kalıbın doğruluğunu sağlamak için doğru olmalıdır.

Enjeksiyon Kalıplama Performansının Kabul Standardı

Bir kalıbı test ederken, iyi parçalar çekebilmelidir. Parçalar iyi görünmeli, flaş, kısa çekimler veya kabarcıklar olmamalı ve doğru boyutta olmalıdır. Kalıp, ihtiyacınız olan parçaları yapmak için yeterince hızlı çalışmalıdır.

Kalıp Malzemesi ve Sertlik Isıl İşlem Kabul Kriterleri

Kalıp tabanını standart kalıp tabanına göre seçin. Kalıp oluşturan parçaların ve döküm sisteminin (maça, hareketli ve sabit kesici uçlar, hareketli kesici uçlar, yolluk konisi, itme çubuğu, yolluk) malzemeleri 40Cr'dan daha yüksek performansa sahip olmalıdır.

Kalıp üzerinde korozyona uğraması kolay olan plastikten yapılmalıdır korozyona dayanıklı malzemeler[7] veya kalıplama yüzeyi korozyon önleyici tedbirler almalıdır. Kalıp oluşturan parçaların sertliği 50HRC'den az olmamalı veya yüzey sertleştirme işlemi sertliği 600HV'den yüksek olmalıdır. Kalıplama kalıbın ısıl işlemi7 malzemenin sertliğini, mukavemetini ve diğer performans göstergelerini sağlamak için proses gereksinimlerini karşılamalıdır.

İtici, Sıfırlama, Takma ve Çıkarma Standartları

Fırlatma pürüzsüz olmalı, sıkışma ve anormal ses olmamalıdır. Eğimli üst yüzey parlatılmalı ve eğimli üst yüzey çekirdek yüzeyinden daha alçak olmalıdır. Kayar parçalar yağ oluğu ile donatılmalı ve yüzey nitrürlenmeli ve işlenmiş yüzeyin sertliği HV700 veya üzeri olmalıdır.

Tüm üst çubuklar stop-rotasyon konumlandırmasına sahip olmalı ve her bir üst çubuk numaralandırılmalıdır. Bu fırlatma mesafesi8 Sıfırlama yayını sınırlamak için limit bloğu ile sınırlandırılmalı, standart parçalardan seçilmeli, yay uçları parlatılmamalı, kesilmemelidir.

Kaydırıcı, çekirdek bir hareket sınırına sahip olmalıdır, yay sınırı olan küçük kaydırıcı, dalga vidaları olduğunda yay rahatsızlığı takılabilir; silindir çekirdeği bir hareket anahtarına sahip olmalıdır. Kaydırıcı göbeği genellikle eğik kılavuz sütun kullanır, eğik kılavuz sütun açısı 2 ° ~ 3 ° kaydırıcı kilitleme yüzeyi açısından daha küçük olmalıdır. Kaydırıcı stroku çok uzunsa silindir çıkarma kullanılmalıdır.

Silindir göbeği ekstraksiyonunun kalıplama parçasının uç yüzü sarıldığında, silindir kendinden kilitlemeli mekanizma9.

Kaydırıcı genişliği 150 mm'den fazla olan büyük kaydırıcı aşınma plakasının altında olmalıdır, aşınma plakası malzemesi10 T8A, HRC50 ~ 55 ısıl işlem görmüş sertlik, 0,05 ~ 0,1 mm'den daha yüksek geniş yüzeyden aşınma plakası seçilmeli ve yağ oluğu açılmalıdır. Üst çubuk yukarı ve aşağı gerilmemelidir.

Üst çubuğa dikenler ekleyin, dikenlerin yönü tutarlı olmalı ve dikenlerin ürünlerden çıkarılması kolay olmalıdır.

Üst çubuğun deliği ile üst çubuk arasındaki boşluk, sızdırmazlık bölümünün uzunluğu ve üst çubuğun deliğinin yüzey pürüzlülüğü, ilgili kurumsal standartların gerekliliklerine göre olmalıdır. Ürün, operatörün indirmesi için uygun olmalıdır. Ürün çıkarıldığında, eğimli üst kısmı takip etmek kolaydır ve üst çubuğa oluk veya aşındırma eklenmelidir.

Üst çubuğa sabitlenen üst blok sağlam ve güvenilir olmalı ve etrafındaki kalıplanmayan kısım 3 ° ~ 5 ° eğimle işlenmeli ve alt çevre pahlanmalıdır. Kalıp çerçevesi üzerindeki yağ delikleri demir kalıntılarından arındırılmış olmalıdır. Dönüş çubuğunun uç yüzeyi nokta kaynağı olmadan düzdür. Yolluk dibinde conta ve punta kaynağı yoktur.

Üç plakalı kalıp kapı plakası kılavuzu sorunsuz bir şekilde kayar, kapı plakasının ayrılması kolaydır. Üç plakalı kalıbın limit kolu, kalıp montaj yönünün her iki tarafında düzenlenmeli veya limit kolunun operatöre müdahale etmesini önlemek için kalıp çerçevesinin dışına bir çekme plakası eklenmelidir.

Yağ ve hava kanalları düzgün olmalı ve hidrolik fırlatma sıfırlaması yerinde olmalıdır. Egzoz portu yapmak için kılavuz manşonun alt kısmı açılmalıdır. Konumlandırma pimi kurulumunda boşluk olmamalıdır.

Soğutma ve Isıtma Sistemi için Kabul Kriterleri

Soğutma veya ısıtma sistemi yeterince düzgün olmalıdır. Sızdırmazlık güvenilir olmalı ve sistemde 0.5MPa basınç altında sızıntı olmamalı ve onarımı kolay olmalıdır.

Kalıp çerçevesi üzerinde açılan sızdırmazlık oluğunun boyutu ve şekli ilgili standartların gerekliliklerini karşılamalıdır. Sızdırmazlık halkası yerleştirilirken greslenmeli, yerleştirildikten sonra kalıp çerçevesi yüzeyinden daha yüksekte olmalıdır. Su ve yağ yolluk ara parçası korozif olmayan malzemeden yapılmalıdır.

Ön ve arka kalıplar merkezi su besleme ve yöntemini benimsemelidir. Isıtma sistemi, enjeksiyon kalıplama işleminin stabilitesini sağlamak için kalıbın sıcaklığını doğru bir şekilde kontrol edebilmelidir. Soğutma ve ısıtma borularında sızıntı olmamalıdır.

Dökme Sistemi Standardı

Kapı konumu ürünün görünümünü etkilememeli ve ürün montajı gereksinimlerini karşılamalıdır. Yolluk kesit şekli ve uzunluğu, kalıplanmış parçanın kalitesini sağlama öncülüğünde süreci mümkün olduğunca kısaltmak ve doldurma ve soğutma süresini kısaltmak için kesit alanını azaltmak ve aynı zamanda dökme sistemindeki plastik kaybını en aza indirmek için makul bir şekilde tasarlanmalıdır.

Ön şablonun arkasındaki üç plakalı kalıbın yolluk kesiti trapezoidal veya yarı dairesel olmalıdır. Üç plakalı kalıbın yolluk plakası üzerinde bir kırma kolu, 3 mm'den küçük bir yolluk giriş çapı ve yolluk plakasına gömülü bilye ucunda 3 mm derinliğinde bir basamak bulunmalıdır. Bilye çektirmesi güvenilir bir şekilde sabitlenmelidir ve yerleştirme halkasının altına bastırılabilir, başsız vidalarla sabitlenebilir veya bir baskı plakası ile bastırılabilir.

Kapılar ve yolluklar çizim gereksinimlerine göre boyutlandırılmalı ve elle taşlanmamalı, işlenmelidir. Nokta kapı yollukları spesifikasyon gerekliliklerine göre boyutlandırılmalıdır. Yollukların ön ucu, soğuk mermi kuyusu olarak uzatılmış bir bölüme sahip olmalıdır. İtici pim üzerindeki Z bükümü yumuşak bir geçişe sahip olmalıdır. Ayrılma çizgisi üzerindeki yolluk yuvarlak olmalı ve ön ve arka yarılar yanlış hizalanmamalıdır.

Üst çubuktaki gizli geçitte yüzey çökmesi olmamalıdır. Şeffaf parçalar için soğuk sümüklü böcek kuyusunun çapı ve derinliği tasarım standardına uygun olmalıdır. Yolluk kolayca çıkarılabilmeli, parçada yolluk izi olmamalı ve monte edildiğinde parça üzerinde yolluk kalmamalıdır. Kavisli kancalı gizli yolluk için, ek parçanın her iki yarısı da nitrürlenmeli ve HV700 yüzey sertliğine sahip olmalıdır.

Sıcak Yolluk Sistemi Standart

Sıcak yolluk kablo düzeni makul ve erişimi kolay olmalıdır. Kablo numaraları bire bir uyumlu olmalıdır. Sıcak yolluk güvenlik açısından test edilmeli ve toprağa karşı yalıtım direnci 2 MW'tan büyük olmalıdır.

Sıcaklık kontrol kabini, sıcak nozul ve sıcak yolluk standartlaştırılmalıdır. Ana nozül, dişli bir sıcak yolluk bağlantısı ile ayarlanır ve alt düzlem sızdırmazlık yüzeyi ile temas halindedir. Sıcak yolluk, ısıtma plakası veya ısıtma çubuğu ile iyi temas halindedir ve ısıtma plakası, yüzeye iyi oturan vidalar veya saplamalar ile sabitlenir.

J tipi termokupllar kullanılmalı ve sıcaklık kontrol ölçer ile eşleştirilmelidir. Her bir ısıtma elemanı grubu termokupl kontrolüne sahip olmalı ve termokupl konumu makul bir şekilde düzenlenmelidir.

Nozul tasarım gereksinimlerini karşılamalıdır. Sıcak yolluk güvenilir bir şekilde konumlandırılmalı, en az iki yerleştirme pimi veya sabitlenmiş vidalar eklenmelidir. Sıcak yolluk ile şablon arasında bir ısı yalıtım pedi bulunmalıdır.

Sıcaklık kontrol ölçerin ayarlanan sıcaklığı ile gerçek ekran sıcaklığı arasındaki hata ±5°C'den az olmalıdır ve sıcaklık kontrolü hassastır. Kavite ve nozul montaj deliklerine girilmelidir.

Sıcak yolluk kabloları paketlenmeli ve bir baskı plakası ile kaplanmalıdır. Aynı boyutta iki soket vardır, açıkça işaretlenmelidir. Kontrol kablosu kılıflı olmalı ve hasar görmemelidir. Sıcaklık kontrol kabini, gevşek vidaları olmayan güvenilir bir yapıya sahiptir. Soket, bakalit pano üzerine monte edilir ve kalıp tahtasının maksimum boyutunu aşamaz. Kabloların kalıbın dışına çıkmasına izin verilmez.

Sıcak yolluk veya şablonun kablolarla temas eden tüm yerlerinde yuvarlak geçiş olmalıdır. Şablon monte edilmeden önce tüm kablolarda kopukluk ve kısa devre olmamalıdır. Tüm kablolar uygun şekilde bağlanmalı ve iyi yalıtılmış olmalıdır. Şablon monte edildikten ve kelepçelendikten sonra, tüm kablolar bir multimetre ile tekrar kontrol edilmelidir.

Kalıplama Parçası, Ayırma Yüzeyi, Egzoz Yivi Standardı

Ön ve arka kalıplarda pürüzlü yüzeyler, çukurlar, pas veya görünümü etkileyen diğer kusurlar olmamalıdır. Kesici uç ile kalıp çerçevesi arasındaki boşluk 1 mm'den az olmalıdır. Ayırma yüzeyi temiz ve düzenli olmalı, boşlukları önlemek için portatif taşlama taşları kullanılmamalı ve sızdırmazlık alanında çöküntü olmamalıdır. Egzoz oluğunun derinliği plastiğin taşma kenarından daha az olmalıdır.

Uçlar yerinde olmalı, düzgün yerleştirilmeli, güvenilir konumlandırılmalıdır. Uçlar, maçalar vb. güvenilir bir şekilde konumlandırılmalı ve sabitlenmeli, yuvarlak parçaların dönüşü durdurulmalı, uçların altı bakır veya demirle doldurulmamalıdır. Üst çubuğun uç yüzü maça ile uyumludur. Ön ve arka kalıpların kalıplama kısmı burkulma ve pah kırma gibi kusurlardan arındırılmış olmalıdır. Çubuğun fırlatılması düzgün olmalıdır.

Çok gözlü bir kalıbınız varsa, sol ve sağ parçaları L veya R olarak belirtmelisiniz. Müşterinin konum ve boyut için gereksinimleri varsa, müşterinin gereksinimlerine uygun olmalı ve genellikle 1/8 yazı tipi boyutuyla görünümü ve montajı etkilemeyen bir yere eklenmelidir. Kalıp çerçevesinin kilitleme yüzeyi yerinde olmalı ve alanın 75%'den fazlasına dokunulmalıdır.

Üst çubuklar yan duvarlara daha yakın ve çubukların ve patronların yanında düzenlenmeli ve daha büyük üst çubuklar kullanılmalıdır. Aynı parça için 1, 2, 3, vb. şeklinde işaretlenmelidir. Her bir temas yüzeyi, geçme yüzeyi, ayırma yüzeyi araştırılmalı ve yerinde eşleştirilmelidir.

Ayırma yüzeyinin sızdırmazlık kısmı tasarım standardını karşılamalıdır. 10-20 mm'nin altındaki orta boy kalıplar, 30-50 mm'lik büyük kalıplar için işlemenin geri kalanından kaçınılmalıdır. Cilt deseni ve kumlama, müşterinin gereksinimlerini karşılamak için tek tip olmalıdır. Ürünlerin görünüm gereksinimleri, vida üzerindeki ürünler büzülme önleyici önlemler olmalıdır. Üst boruyu kullanmak için 20 mm'den fazla vidalı kolon derinliği seçilmelidir.

Ürünlerin et kalınlığı tek tip olmalı ve sapma ±0,15 mm'nin altında kontrol edilmelidir. Kaburganın genişliği, eğimli üst görünümün duvar kalınlığının yüzde altmışının altında olmalı, çekirdek üzerindeki sürgü güvenilir bir sabitleme yolu olmalıdır. Ön kalıp arka kalıba yerleştirilir veya arka kalıp ön kalıba yerleştirilir, etrafında eğimli kilitleme olmalı ve havayı önlemek için işlenmelidir.

Enjeksiyon Kalıplama Üretim Süreci Standartları

Normal enjeksiyon kalıplama işleminde kalıp, enjeksiyon kalıplama üretiminin stabilitesine ve işlem parametrelerinin ayarlanabilirliğine ve tekrarlanabilirliğine sahip olmalıdır. Enjeksiyon üretimi sırasında kalıbın enjeksiyon basıncı genellikle enjeksiyon kalıplama makinesinin nominal maksimum enjeksiyon basıncının 85%'sinden az olmalıdır.

Enjeksiyon üretimi sırasında kalıbın enjeksiyon hızı, enjeksiyon hızının strokunun dörtte üçü olmalı, nominal maksimum enjeksiyon hızının 10%'sinden az veya nominal maksimum enjeksiyon hızının 90%'sinden fazla olmamalıdır. Enjeksiyon üretimi sırasında kalıbın tutma basıncı genellikle gerçek maksimum enjeksiyon basıncının 85%'sinden az olmalıdır.

Enjeksiyon üretimi sırasında kalıbın sıkma kuvveti, ilgili modelin nominal sıkma kuvvetinin 90%'sinden az olmalıdır. Enjeksiyon kalıplama işlemi sırasında, ürünler ve yolluklar kolayca ve güvenli bir şekilde çıkarılmalıdır (süre genellikle her biri 2 saniyeden fazla değildir). Ek parçalı kalıbın montajı kolay olmalı ve üretim sırasında güvenilir bir şekilde sabitlenmelidir.

Ambalajlama, Taşıma Standartları

Kalıp boşluğunu temizleyin ve pas önleyici yağ püskürtün. Kayar parçalara yağlayıcı uygulayın. Yolluk burcu girişini gres ile kapatın. Kalıbı sıkıştırma parçasıyla birlikte takın ve tasarım gereksinimlerini karşıladığından emin olun. Yedek parçaların eksiksiz olduğundan, ayrıntılı bir liste ve tedarikçinin adıyla birlikte olduğundan emin olun.

Yabancı cisimlerin girmesini önlemek için kalıbın su, sıvı, gaz ve elektrik giriş ve çıkışlarını kapatın. Kalıbın dış yüzeyine müşterinin istediği şekilde boya püskürtün.

Kalıbı müşterinin istediği şekilde neme dayanıklı, su geçirmez ve darbeye dayanıklı ambalajlarda paketleyin. Kalıp ürün çizimlerinin, yapı çizimlerinin, soğutma ve ısıtma sistemi çizimlerinin, sıcak yolluk çizimlerinin, yedek parça ve kalıp malzemesi tedarikçi bilgilerinin, kullanım talimatlarının, kalıp test raporlarının, fabrika denetim sertifikalarının ve elektronik belgelerin eksiksiz olduğundan emin olun.

Enjeksiyon kalıpları her zaman boyutsal doğruluğa ulaşmalıdır.Doğru

Boyutsal doğruluk, parçaların amaçlandığı gibi oturmasını ve çalışmasını sağlamak, üretim hatalarını ve ıskartaları en aza indirmek için çok önemlidir.

Fonksiyonel kriterler karşılandığı takdirde enjeksiyon kalıplarının yüzey kalitesi göz ardı edilebilir.Yanlış

Yüzey kalitesi, kalıplanmış parçaların estetik ve işlevsel özelliklerini etkileyerek kalıp kalitesinin ayrılmaz bir yönü haline gelir.

Enjeksiyon Kalıbı Kalite Kontrol Yöntemleri Nelerdir?

Enjeksiyon kalıplarının kalitesinin sağlanması, sürekli olarak yüksek kaliteli parçalar üretmek için hayati önem taşır. Çeşitli denetim yöntemleri, üretim başlamadan önce kalıp hassasiyetini, dayanıklılığını ve işlevini doğrular.

Enjeksiyon kalıbı kalite kontrol yöntemleri arasında görsel incelemeler, boyutsal ölçümler ve takım aşınma değerlendirmeleri yer alır. Bu yöntemler, yüksek kaliteli üretim standartlarını korumak için kritik olan hizalamayı, uygun boşluk boyutlarını ve kalıp işlevselliğini sağlar.

Görünüm İnceleme Yöntemi

Görünüş, iyi veya kötü enjeksiyon kalıplarının önemli işaretlerinden biridir, iyi enjeksiyon kalıpları düzgün bir görünüme, kusurlara ve pürüzsüz bir yüzeye sahip olmalıdır. Enjeksiyon kalıpları satın aldığınızda, kalıpların yüzeyinde çatlaklar, kabarcıklar, çizikler ve diğer kusurlar olup olmadığına bakarak enjeksiyon kalıplarının iyi veya kötü olup olmadığına karar verebilirsiniz.

Boyut Kontrol Yöntemi

Enjeksiyon kalıplarının boyutsal doğruluğu, enjeksiyon kalıplı ürünlerin kalitesi için çok önemlidir. İyi enjeksiyon kalıpları yüksek boyutsal doğruluğa ve boyutsal kararlılığa sahip olmalıdır. Enjeksiyon kalıplarının boyutlarını doğru bir şekilde ölçmek ve enjeksiyon kalıplarının iyi veya kötü olup olmadığına karar vermek için kumpas, sürmeli kumpas ve diğer aletler gibi ölçüm araçlarını kullanabiliriz.

Malzeme ve Isıl İşlem Muayene Yöntemleri

Kalıpta kullanılan malzemenin kalite sertifikasyon belgelerine bakarak gereksinimleri karşılayıp karşılamadığını kontrol edin. Isıl işlemin proses gerekliliklerini karşılayıp karşılamadığını görmek için kalıbın önemli parçalarının sertliğini ölçmek için bir sertlik test cihazı kullanın. Bazı önemli kalıp parçaları için, malzemenin organizasyon yapısını ve ısıl işlemin kalitesini kontrol etmek için metalografik bir analiz yapabilirsiniz.

Enjeksiyon kalıbının malzemesi, kalıbın hizmet ömrünü ve enjekte edilen ürünlerin kalitesini doğrudan etkiler. Nitelikli enjeksiyon kalıpları ithal çelik, özel alaşımlar ve benzeri yüksek kaliteli malzemeler kullanmalıdır. Enjeksiyon kalıplarının kalitesini aşağıdakileri kontrol ederek değerlendirebilirsiniz enjeksi̇yon kaliplarinin malzeme serti̇fi̇kasi11 ve malzemeler üzerinde fiziksel özellik testleri yapmak.

İşleme Doğruluğu Denetim Yöntemi

Enjeksiyon kalıplarının doğruluğu, enjeksiyon kalıplı ürünlerin boyutsal doğruluğunu ve yüzey kalitesini doğrudan etkiler. İyi enjeksiyon kalıpları yüksek işleme hassasiyetine ve pürüzsüz yüzeye sahip olmalıdır. Enjeksiyon kalıpları enjeksiyon kalıplarının işleme hassasiyeti[13] enjeksiyon kalıplarının kalitesini değerlendirmek için koordinat ölçüm makinesi gibi araçlar kullanılarak test edilebilir.

Hizmet Ömrü Denetim Yöntemi

Enjeksiyon kalıplarının hizmet ömrü, üretim verimliliğini ve maliyetini doğrudan etkiler. Nitelikli enjeksiyon kalıpları uzun bir hizmet ömrüne sahip olmalı ve bakımı kolay olmalıdır. Enjeksiyon kalıplarının hizmet ömrünü, bakım yöntemlerini ve diğer bilgileri bilerek enjeksiyon kalıplarının kalitesini değerlendirebilirsiniz.

Küf Yapısı İnceleme Yöntemleri

Kalıbı elle açıp kapatarak sorunsuz hareket edip etmediğine, garip sesler çıkarıp çıkarmadığına veya sıkışıp sıkışmadığına bakın. Kılavuz pimler, kılavuz burçlar ve hizalama pimleri gibi kalıbın kılavuz ve konumlandırma mekanizmalarını sıkıca oturup oturmadıklarını ve aşınmış olup olmadıklarını görmek için kontrol edin. Olması gerektiği gibi olduklarından emin olmak için kalıbın farklı parçaları arasındaki boşlukları kontrol etmek için bir kalınlık ölçer kullanın.

Enjeksiyon Kalıplama Performans Test Yöntemleri

Üretim kalıplama için belirtilen plastik malzemeleri ve enjeksiyon kalıplama işlemi parametrelerini kullanarak bir test kalıbı çalıştırın. Herhangi bir görünüm hatası olup olmadığını görmek için kalıplanmış parçaların görünümünü kontrol edin.

Gereksinimleri karşılayıp karşılamadıklarını görmek için parçaların boyutlarını ölçmek için göstergeler kullanın. Kalıbın enjeksiyon döngüsünü kaydedin ve üretim verimliliği gereksinimlerini karşılayıp karşılamadığını görün. Test kalıbının sonuçlarına dayanarak, iyi parçalar yapana kadar kalıbı ayarlayın ve optimize edin.

Soğutma ve Isıtma Sistemi Test Yöntemi

Soğutma sistemini belirli bir basınçta su veya soğutma sıvısı ile doldurun ve boru hattında herhangi bir sızıntı olup olmadığını kontrol edin. Soğutma sisteminin soğutma etkisinin eşit olup olmadığını görmek için soğutma borularının etrafındaki sıcaklığı ölçmek üzere bir sıcaklık sensörü kullanın. Isıtma sistemi için, ısıtma elemanının çalışma durumunu kontrol edin ve ısıtma sisteminin sıcaklığı doğru bir şekilde kontrol edip edemediğini görmek için kalıp yüzeyinin sıcaklığını ölçün.

Görsel denetimler enjeksiyon kalıplarındaki yüzey kusurlarını tespit eder.Doğru

Görsel denetimler, kalıp kullanımından önce parça kalitesini etkileyebilecek bariz yüzey kusurlarının belirlenmesine yardımcı olur.

Boyutsal ölçümler kalite denetimi için gereksizdir.Yanlış

Boyutsal ölçümler, kalıbın tasarım özelliklerini karşılamasını sağlayarak nihai üründe kusurları önler.

Özetleyin

Kalitesini değerlendirmek için enjeksiyon kalıbı11İlk olarak, tasarımının ürün gereksinimlerini karşılayıp karşılamadığını kontrol etmeli ve kalıp yapısının makul olduğundan ve ürünün üretimini etkili bir şekilde destekleyebildiğinden emin olmalıyız.

İkinci olarak, kalıp malzemesi, hizmet ömrünü uzatmak için yüksek mukavemete ve aşınma direncine sahip olmalıdır. Aynı zamanda, üretilen ürünlerin boyutunun doğru olmasını sağlamak için enjeksiyon kalıbının işleme hassasiyeti yüksek olmalıdır.

Son olarak, kalıbın bakımı ve idamesi de çok önemlidir ve uzun vadeli istikrarını ve üretim verimliliğini etkiler.

[7]: Korozyona dayanıklı en iyi malzemelerin araştırılması, çeşitli uygulamalarda kalıpların uzun ömürlülüğünü ve performansını artırabilir.

-

Bu kaynağı keşfetmek, daha iyi dayanıklılık ve performans için yüksek kaliteli kalıp malzemeleri seçmenin önemini anlamanıza yardımcı olacaktır. ↩

-

Bu bağlantı, yüksek kaliteli enjeksiyon kalıplı parçalar elde etmek için çok önemli olan kalıp işleme hassasiyetini artırmaya yönelik bilgiler sağlayacaktır. ↩

-

Doğru enjeksiyon prosesi parametrelerini anlamak, istikrarlı ve güvenilir bir enjeksiyon prosesi sağlayarak hatasız ürünler elde etmek için hayati önem taşır. ↩

-

Soğutma suyu nozullarının özelliklerini anlamak kalıp tasarımınızı ve verimliliğinizi artırabilir. ↩

-

Standart kalıp boyutlarının bilinmesi, enjeksiyon kalıplama makineleriyle uyumluluğu sağlayarak üretim verimliliğini artırır. ↩

-

Bir kalıp yapısının temel bileşenlerinin anlaşılması, üretim süreçlerinde kalite ve verimliliğin sağlanmasına yardımcı olabilir. ↩

-

Isıl işlem hakkında bilgi edinmek, başarılı üretim için çok önemli olan kalıp dayanıklılığını ve performansını iyileştirmeye yönelik içgörüler sağlayabilir. ↩

-

Fırlatma mesafesini anlamak, kalıplama verimliliğini ve ürün kalitesini optimize etmek için çok önemlidir. Ayrıntılı bilgiler için bu bağlantıyı inceleyin. ↩

-

Kendinden kilitlemeli mekanizmalar ve bunların kalıplama süreçlerinde güvenlik ve güvenilirliği artırmadaki rolü hakkında bilgi edinin. ↩

-

Projelerinizde dayanıklılığı ve performansı artırmak için aşınma plakaları için en iyi malzemeleri keşfedin. ↩

-

Hakkında bilgi edininEnjeksiyon Kalıbı Nasıl Tasarlanır? Bir enjeksiyon kalıbı tasarlamak için önce ürünün şeklini ve malzemesini tanımlayın. Ardından, çekim açıları, havalandırma ve soğutma sistemleri gibi faktörleri göz önünde bulundurun. ↩ ↩