Enjeksiyon kalıpları plastik ürün üretiminin çekirdeğidir. Ürünlerin kalitesi ve üretim verimliliği tek bir faktöre, yani birinci sınıf kalıplara sahip olmaya bağlıdır. Bu nedenle, üretilen ürünlerin her zaman standartları karşıladığından emin olmak isteyen herhangi bir şirketin sıkı kalıp kabul standartları oluşturması gerekir.

Enjeksiyon kalıbının spesifikasyonları karşılayan, üretimde normal olarak kullanılabilen, gerekli süre boyunca dayanabilen ve üretilirken veya kullanılırken bir ürünün tasarımının gerekliliklerine uyan enjeksiyon kalıbı oluşturan parçalar üretebildiğini doğrulamak için bu standart, aşağıdakileri içeren kriterlere bakarak kalıp kalitesini değerlendirir; ürün kalite seviyeleri, kalıp yapı özellikleri artı enjeksiyon kalıplama üretimi süreç ihtiyaçlarını belirler ve buna göre değerlendirir.

Bu makale, enjeksiyon kalıpları için kabul standartlarını ayrıntılı olarak inceleyecek, kalıp tasarımı, üretim süreçleri, malzeme seçimi ve nihai kabul testlerini kapsayarak okuyucular için kapsamlı bir rehberlik sağlayacaktır.

Kalıp Tasarım Aşamasında Kabul Standartları

Kalıp tasarımı, kalıp imalatında kalıbın temel yapısını ve işlevini belirleyen ilk adımdır. Tasarım aşamasındaki kabul standartları temel olarak aşağıdaki hususları içerir:

1. Ürün Tasarım Gereksinimlerinin Karşılanması: Kalıbın tasarımı hem teknik gerekliliklere hem de ürün tasarım eskizlerine tamamen uymalıdır. Böylece boyutlar, şekil, toleranslar ve sahip olmaları gereken belirli özellikler de dahil olmak üzere spesifikasyonlara uygun ürünlerin üretilmesi mümkün olur. Tasarımcılar ürünün uygulama senaryolarını tam olarak anlamalı, potansiyel stres noktalarını ve zayıflıkları göz önünde bulundurmalı ve nihai ürünün güvenilirliğini ve dayanıklılığını sağlamalıdır.

2. Kalıp Yapısının Makullüğü: Kalıp yapısının tasarımı, işlenmesini, montajını ve bakımını kolaylaştıracak şekilde basit ve rasyonel olmalıdır. Kalıp yapısı tasarlanırken, yolluk tasarımı, soğutma sistemi, fırlatma yöntemi gibi faktörler göz önünde bulundurulmalı, sıcaklık kontrol kabini, sıcak nozul ve sıcak yolluk için standart parçalar benimsenmelidir; bu, kalıbın herhangi bir aksaklık olmadan iyi çalışmasını sağlayacaktır. Ayrıca, kalıbın dayanıklılığı ve üretim verimliliği dikkate alınmalı, üretim zorluklarına neden olabilecek karmaşık yapısal tasarımlardan kaçınılmalıdır.

3. Kalıp Bileşenlerinin Standardizasyonu: Kalıpların üretim ve bakım maliyetlerini en aza indirmek için mümkün olduğunca standart hazır parçalar kullanılmalıdır. Bu tür parçalar üretim döngülerini kısaltabilir, kalıpların değiştirilebilirliğini ve bakımını iyileştirebilir ve maliyetleri genellikle özel parçalardan daha düşüktür. Tasarımcılar bu parçaları anlamalı, hangilerinin sektörde standartlaştırıldığını bilmeli ve güvenilir standart parçaları seçmelidir.

4. Kalıp Tasarım Yazılımının Uygulanması: Gelişmiş CAD/CAM yazılımı kalıp tasarlarken gereklidir, tasarımları daha doğru ve verimli hale getirecektir. Bu tür yazılımlar 3D modeller oluşturmak, ısının bir kalıpta nasıl hareket edeceğini simüle etmek ve CNC makineleriyle kesim için takım yolları oluşturmak gibi şeyler yapabilir. Genel olarak bu, tasarımların hem daha iyi yapıldığı hem de tamamlanmasının daha az zaman aldığı anlamına gelir.

5. Kalıp Akış Analizi: Kalıp akış analizi, plastiğin kalıp içinde nasıl akacağını tahmin etmemizi sağlar. Bu şekilde, kalıplama hatalarını önlemek için en iyi kapı konumunu ve sayısını seçebiliriz. Kalıp akış analizi, tasarımcıların düzensiz akış, kabarcıklar, büzülme vb. gibi olası sorunları tanımlamasına ve çözmesine yardımcı olarak ürün kalitesini artırır.

Kalıp İmalatı Aşamasında Kabul Standartları

Kalıp imalatı, çeşitli işleme tekniklerini içeren karmaşık bir süreçtir. İmalat aşamasındaki kabul standartları temel olarak aşağıdaki hususları içerir:

1. Malzeme Seçimi: Kalıp yapımında kullanılan tüm malzemelerin belirli tasarım kriterlerini karşılamasının yanı sıra yeterince dayanıklı, güçlü ve aşınmaya dirençli olması gerekir. P20 çeliği, 718 çeliği veya H13 çeliği gibi birçok farklı kalıp çeliği türü mevcuttur. Kalıp çeliğinin kullanım ömrü ve performansı enjeksi̇yon kaliplari büyük ölçüde hangi malzemelerin seçildiğine bağlı olacaktır. Bu nedenle, bu malzemelerin kalitesini yakından kontrol etmek çok önemlidir, ayrıca güvenilir bir kaynaktan geldiklerinden de emin olunmalıdır. Bu nedenle, uzun vadeli işbirliği için doğru kalıp malzemesi tedarikçisini seçmek de çok önemlidir. Seçim yaparken daha esnek olabilmeniz için kalıp malzemesi tedarikçisi detaylarını anlamak gerekir.

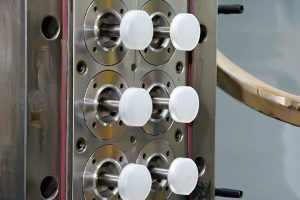

2. İşleme Doğruluğu: Tasarım çizimlerinin gerekliliklerini karşılamak için, içinden geçen tüm kalıp parçaları, özellikle kalıp boşluğu ve maçalar gibi kilit parçaların boyutsal toleransları ve geometrik toleransları olmak üzere tasarım doğruluğunu yüksek oranda karşılamalıdır. Parça boyutunun ve iyi yüzey kalitesinin korunmasını sağlamak için CNC takım tezgahları, tel kesme ve EDM (Elektro Deşarj İşleme) gibi üretim teknolojileri kullanılmalıdır.

3. Yüzey İşlemi: Kalıp yüzeyini gerektiği gibi işleyin - örneğin, aşınma ve korozyona karşı dirençli olması için parlatın, kaplayın veya nitrürleyin. Bu tür bir işlem sadece hizmet ömrünü uzatmakla kalmayacak, aynı zamanda üretilen ürünlerin görünüm kalitesini artıracak ve bakım sıklığını da azaltacaktır.

4. Montaj Doğruluğu: Bir kalıbın tamamlandığında kolayca açılıp kapanabilmesi için, parçalarının tasarım özelliklerine göre doğru bir şekilde yapılması ve birbirine doğru bir şekilde oturması gerekir. Kalıp bir araya getirilirken, kalıbın kullanım sırasında arızalanması anlamına gelebilecek montaj sorunlarından kaynaklanan kusurlardan kaçınmak istiyorsak, her bir parçanın ne kadar sıkı takıldığını ve göreceli konumlarını tam olarak kontrol etmemiz çok önemlidir.

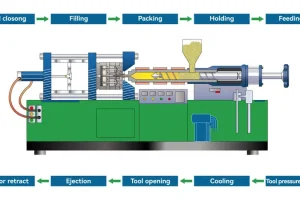

5. Kalıp Denemesi: Kalıbın imalatı tamamlandıktan sonra, doğru çalıştığını ve iyi performans gösterdiğini doğrulamak için bir denemeden geçmesi gerekir. Bu deneme, ürünün boyutlarının, görünümünün ve fiziksel özelliklerinin (ne kadar sert veya esnek olduğu gibi) kontrol edilmesini içermelidir. Kalıp deneme sonuçları, kalıbın nitelikli olup olmadığını belirlemek için çok önemli bir temel oluşturur ve deneme verilerinin ayrıntılı olarak kaydedilmesini ve analiz edilmesini ve zamanında ayarlamalar ve optimizasyonlar yapılmasını gerektirir.

Kalıp Kabul Testi Aşamasında Kabul Standartları

Kalıp kabul testi, kalıp üretiminin son aşamasını işaret eder - ve burada belirli bir kalıbın eyleme hazır olup olmadığından emin olunabilir. Test aşamasındaki kabul standartları temel olarak aşağıdaki hususları içerir:

1. Deneme Ürünlerinin Kalitesi: Kalıp deneme ürünleri boyutsal hassasiyet, yüzey kalitesi ve fiziksel özellikler gibi tasarım özelliklerini karşılamalıdır. Tüm performans kriterlerinin standartlara uygun olduğunu doğrulamak için kabul sırasında kapsamlı bir ürün denetimi gereklidir.

2. Kalıp Fonksiyon Testi: Kalıbın sorunsuz açılıp kapanmadığını, fırlatma sisteminin düzgün çalışıp çalışmadığını ve soğutma veya ısıtma sisteminin etkili bir şekilde çalışıp çalışmadığını kontrol edin. Kalıbın ejektör deliğinin boyutu, belirtilen enjeksiyon kalıplama makinesinin gereksinimlerini karşılamalıdır. Küçük kalıplar hariç, fırlatma için tek merkez kullanılamaz. Bu testler ve diğer testler, kalıbın kullanımı sırasında oluşabilecek sorunların bulunmasına yardımcı olabilir ve kalıbın etkili ve istikrarlı bir şekilde çalışmasını sağlayabilir.

3. Kalıbın Dayanıklılık Testi: Gerçek üretim koşullarını taklit ederek, kalıbın ne kadar dayanıklı ve istikrarlı olduğunu tespit etmek için çok sayıda kesintisiz enjeksiyon gerçekleştiriyoruz. Bu tür bir test, kalıbın uzun süre kullanılması durumunda aşınma ve yıpranma ile ilgili herhangi bir sorun olup olmayacağını ortaya çıkarır; bu sorunlar daha sonra daha uzun süre daha iyi çalışmasını sağlamak için ele alınabilir.

4. Kalıp Dokümantasyonunun Eksiksizliği: Kalıplar onaylandığında, tasarım çizimleri, işleme günlükleri, deneme kayıtları vb. dahil olmak üzere tam teknik belgeler sunulmalıdır. Bu bilgiler, kalıpların gelecekte muhafaza edilmesi veya iyileştirilmesi gerektiğinde çok önemlidir ve uygun şekilde korunmalı ve yönetilmelidir.

5. Müşteri Kabulü: Kalıp üreticileri, müşterilerden kalıp kabul sürecine katılmalarını ve kalıbın farklı performans ölçümlerini birlikte doğrulamalarını istemelidir. Müşteri katılımı sadece kabulü daha şeffaf hale getirmekle kalmaz, aynı zamanda üreticilerin müşterilerin özel ihtiyaçlarını veya sorunlarını hızlı bir şekilde tespit etmelerine ve ele almalarına yardımcı olur, bu da dahil olan herkes için daha fazla memnuniyet sağlayabilir.

Kalıp Kabul Standartlarını Etkileyen Faktörler

Kalıp kabul standartlarının formülasyonu ve uygulanması, temel olarak aşağıdaki hususları içeren çeşitli faktörlerden etkilenir:

1. Ürünün Karmaşıklığı: Daha karmaşık bir ürün, kalıptan daha fazla talepte bulunacak ve onay için daha katı standartlara sahip olacaktır. Bir ürün karmaşıksa, genellikle çok hassas işleme ile daha fazla kalıp parçasına ihtiyaç duyacaktır, bu da kalıbın üretimini ve onayını daha zor hale getirecektir.

2. Kalıp Üreticisinin Teknik Seviyesi: Farklı kalıp üreticileri farklı teknik seviyelerde ve ekipman kapasitelerinde çalışır, bu da kabul kriterlerinin de farklı olduğu anlamına gelir. Daha iyi ekipmana ve daha yüksek kapasiteye sahip olanlar genellikle daha kaliteli kalıplar üretir ve kabul standartları da buna bağlı olarak artar.

3. Müşteri Gereksinimleri: Müşterilerin ürün kalitesi ve üretim verimliliğine yönelik gereksinimleri de kalıbın kabul kriterlerini etkileyecektir. Farklı müşterilerin farklı ihtiyaçları ve tercihleri vardır ve müşteri gereksinimlerine göre özel kabul kriterleri formüle edilmelidir.

4. Endüstri Standartları ve Normları: Kalıplar için kabul standartları oluşturmak için, farklı yerlerin veya endüstrilerin kendi kriterlerine sahip olduğu gerçeği dikkate alınmalıdır. Bunu yapmanın en iyi yolu, belirli bir sektördeki ilgili normlara ve standartlara atıfta bulunarak kalıp kalitesinin uyumluluğunu ve tutarlılığını sağlamaktır.

5. Maliyet Kontrolü: Kalıp kalitesini sağlarken, kalıp imalat ve kabul maliyetlerini kontrol etmek gerekir. Maliyet kontrolü, kalıp imalatı ve kabulü sırasında göz önünde bulundurulması gereken önemli bir faktördür ve kalite ile maliyet arasında bir denge bulunması gerekir.

Kalıp Kabul Standartlarının İyileştirilmesi ve Optimizasyonu

Kalıp kabul standartlarının iyileştirilmesi ve optimizasyonu, deneyimlerin sürekli olarak özetlenmesini ve sektördeki en iyi uygulamalara atıfta bulunulmasını gerektiren sürekli bir süreçtir. Aşağıda iyileştirme ve optimizasyon için bazı öneriler yer almaktadır:

1. Gelişmiş Test Ekipmanlarının Tanıtımı: Testlerin verimliliğini ve doğruluğunu artırmak için lazer tarayıcılar ve koordinat ölçüm makineleri gibi gelişmiş test ekipmanlarını kullanın. Bu yeni teknoloji sadece bir şeyi onaylama olasılığımızı artırmakla kalmıyor, aynı zamanda test süresini kısaltıyor ve işçilik maliyetlerinden tasarruf sağlıyor.

2. Kalıp Tasarımı ve İmalatı Arasındaki İşbirliğinin Güçlendirilmesi: Tasarım ve üretim aşamalarının birlikte yakın çalışması gerekir, böylece sorunları hızlı bir şekilde ele alabilir ve yüksek kaliteli kalıpların üretilmesini sağlamak için geri bildirim sağlayabilirler. Tasarımcılar üretimde çalışan mühendislerle sık sık iletişim kurmalıdır, bunu yaparak her iki taraf da bir kalıbın genel tasarımını iyileştiren değişiklikler yapabilir ve üretimini daha verimli hale getirmenin yollarını bulabilir.

3. Eksiksiz Bir Kalite Yönetim Sisteminin Kurulması: Her bağlantıda kalite kontrolünü sağlamak için tasarımdan üretime ve kabule kadar sıkı bir kalite yönetim sistemi kurun. Potansiyel kalite sorunlarını sürekli olarak keşfederek ve çözerek, kalıbın genel üretim seviyesi iyileştirilir.

4. Çalışanların Eğitimi ve Becerilerinin Geliştirilmesi: Tasarımcıların ve teknisyenlerin işlerinde daha iyi olmaları ve kalite kontrolü daha iyi anlamaları için düzenli teknik eğitim aldıklarından emin olun. Yetenekli çalışanlar kalıp kalitesini sağlamanın anahtarıdır ve çalışanların mesleki becerilerinin ve sorumluluk duygularının sürekli olarak geliştirilmesi gereklidir.

5. Müşteri Geri Bildirimi ve Sürekli İyileştirme: Müşterilerden aldığınız her türlü geri bildirime değer verin ve daha mutlu olmaları için gerekirse hızlı bir şekilde değişiklik yapın. Müşteri geri bildirimi, kalıp kalitesinin iyileştirilmesi için önemli bir temeldir ve müşteri ihtiyaçlarına ve sorunlarına derhal yanıt vermek için etkili bir müşteri geri bildirim mekanizması kurulmalıdır.

Enjeksiyon Kalıbı Kabulü için Genel Boyutlar ve Süreç

Boyutsal Doğruluk Denetimi

Kabul ederken enjeksi̇yon kaliplariboyutların doğru olduğundan emin olmak çok önemlidir. Bu işlem sırasında, sürgü, kalıp tabanı, kalıp plakası, ısıtma plakası, boşluklar, ejektörler, kalıp montaj yönü ve maçalar dahil ancak bunlarla sınırlı olmamak üzere kalıbın çeşitli parçalarının doğru bir şekilde ölçülmesi gerekir, çünkü bunların tam boyutları ürünün üretim kalitesini ve genel kalite kontrolünü doğrudan etkiler. Bu kilit boyutların ölçümünün doğru olmasını sağlamak için çok hassas aletler gereklidir. Örneğin, koordinat ölçüm makineleri (CMM'ler) ve projektörler boyut tespiti için kullanılır. Ölçülen veriler daha sonra tasarım spesifikasyonları ile karşılaştırılır.

Ayrıca, farklı hareketli parçalar arasındaki boşlukların üretim ihtiyaçları için tamamen yeterli olup olmadığının belirlenmesi gerekir, böylece daha sonra çok fazla kalan boşluk (gevşek geçme) veya yeterli kalan boşluk (parazitli geçme) nedeniyle sorun yaşanmaz.

Yapısal ve Tasarım İncelemesi

Enjeksiyon kalıbının yapısal ve tasarımsal incelemesi, kalıbın tasarım gereksinimlerini karşılamasının önemli bir parçasıdır. Kalıp yapısının her detayı, herhangi bir hata veya eksiklik olup olmadığını ve eşleşip eşleşmediğini kontrol etmek için tasarım çizimiyle dikkatlice karşılaştırılmalıdır. Kalıp egzoz yöntemi (egzoz sistemi), soğutma yöntemi (soğutma sistemi) ve ürünün yapıldıktan sonra nasıl dışarı itileceği (ejeksiyon sistemi) değerlendirilmelidir.

İyi bir havalandırma sistemi çok önemlidir, aksi takdirde ürünün yüzeyinde kabarcıklar veya izler oluşarak ürünün kötü görünmesine neden olabilir. Soğutma sisteminin tasarımı da önemlidir çünkü her döngüden sonra kalıbın farklı parçalarının soğutma hızını ve genel üretim verimliliğini kontrol eder. Fırlatma sistemi tasarımının, ürünün deforme olmasını veya çatlamasını önlemek için fırlatma pimlerinin makul bir şekilde dağıtılmasını ve fırlatma kuvvetinin eşit olmasını sağlaması gerekir.

Malzeme ve Sertlik Kontrolü

Kabul süreci sırasında, çeliğin malzeme sertifikasyonunu kontrol etmek ve kalıp performansı ve ömrü için tasarım gereksinimlerini karşılayıp karşılamadığını doğrulamak için bir sertlik test cihazı kullanmak gerekir. Ayrıca, önemli parçaların kullanım gereksinimlerini de karşılamasını sağlamaya yardımcı olan parlatma veya nitrürleme gibi kalıbın yüzey işlemlerini kontrol etmek gerekir.

Yüzey Kalitesi Değerlendirmesi

Kalıp yüzeyinin görünümü, ürünün görünümünü ve kalıplama sırasındaki hassasiyeti etkiler. Bu nedenle, kalıbın boşluk ve maça yüzeyi gibi önemli parçalarının yüzey kalitesi, çizik, pas veya yağ içermediğinden emin olmak için çok dikkatli bir şekilde kontrol edilmelidir. Kabul işlemi sırasında, kalıp üzerindeki işlenmemiş alanların döküntü ve toz kirliliğinden arınmış olmasını sağlamak için yeterince temiz olup olmadıklarının kontrol edilmesi gerekir. Buna ek olarak, kalıp işaretlerinin ve gravürlerin net, doğru ve spesifikasyonlara uygun olup olmadığını doğrulamamız gerekir.

Sorunsuz Çalışma Testi

Kalıbın üretimde kullanıldığında istikrarlı ve güvenilir olmasını sağlamak için, kalıp düzgün çalışma açısından test edilmelidir. İlk olarak, kalıbı açmak ve kapatmak için manuel olarak veya makine ile sürün ve kalıbın herhangi bir parçasının sorunsuz ve sıkışmadan çalışabildiğinden emin olmak için dikkatlice kontrol edin. Güvenilir çalışma ve doğru konumlandırma sağlamak için kaydırıcıyı (yanal olarak hareket eden parçalar) ve maça çekme mekanizmasını (içi boş parçalar) test etmek de gereklidir. Ayrıca, fırlatma sisteminin normal çalışıp çalışmadığını ve fırlatma mesafesinin ve kuvvetinin tasarım gereksinimlerini karşılayıp karşılamadığını da kontrol etmemiz gerekir.

Kalıp Sıkıştırma Stabilite Değerlendirmesi

Kararlı kalıp bağlama, yüksek düzeyde üretkenliği sürdürmek ve ürün kalitesini sağlamak için çok önemlidir. Onay süreci boyunca, kalıp bağlamanın titreme olmadan kapanıp kapanmadığını değerlendirmek için çok sayıda test yapılması gerekir. Sıkıştırma yüzeyinin veya konumlandırma yapısının da sağlam olduğundan ve sıkıştırma hassasiyetinin üretim gereksinimlerini karşıladığından emin olunmalıdır. Ayrıca, kalıbın stabilitesini ve güvenilirliğini değerlendirmek için çeşitli hızlarda ve basınçlarda (gerçek maksimum enjeksiyon basıncı dahil) testler yapılmalıdır.

Sıcaklık ve Soğutma Verimliliği

Hem kalıplama kalitesi hem de ürün verimliliği kalıbın soğutma etkisinden etkilenir. Kabul işlemi sırasında kalıbın soğutma sisteminin engelsiz ve sızıntısız olup olmadığını kontrol etmemiz gerekir. Ayrıca farklı sıcaklıkların kalıp içinde kalıplama malzemelerinin eşit olmayan dağılımına neden olup olmayacağını da kontrol etmek gerekir.

Bitmiş Ürün Numune Denemesi

Kalıp performansının ve ürün kalitesinin nihai değerlendirmesi, kalıbın gerçek üretim sürecinde deneme üretimi yapıldıktan sonra gerçekleştirilir. Ürünün görünümünün uygun olup olmadığını, boyut ve şeklin doğru olup olmadığını ve ürünün nasıl performans gösterdiğini kontrol etmek gerekir. Bu aynı zamanda üründe büzülme, parlama, deformasyon vb. kusurlar olup olmadığı da dahil olmak üzere ürünle ilgili herhangi bir sorun olup olmadığını anlamak, nedenlerini analiz etmek ve iyileştirme önlemleri önermek için bir fırsattır. Deneme üretim sonuçlarına göre, ürünün üretim ihtiyaçlarını ve kalite gereksinimlerini karşılamasını sağlamak için kalıp gerektiği şekilde ayarlanır ve optimize edilir.

Sonuç

Enjeksiyon kalıpları için kabul standartları, kalıp kalitesinin yanı sıra kalıp için üretim verimliliğinin belirlenmesinde önemli rol oynar. Sıkı kabul normları, kalıp üretim sürecinde çeşitli sorunların önlenmesinde olumlu bir etkiye sahiptir ve sonuçta kaliteli bir ürün ortaya çıkacaktır. Özetlemek gerekirse, enjeksi̇yon kalip üreti̇ci̇leri̇ kullanım koşullarına bağlı olarak birden fazla kabul standardı seçmeli, kabul prosedürlerine ilişkin değişiklik ve iyileştirmeleri sürekli olarak uygulamaya koymalı ve piyasaların taleplerini ve teknolojilerdeki gelişmeleri dikkate almalıdır. Buna dayanarak, bu makalenin içeriği, kalıp endüstrisindeki uygulayıcıların kalıpların üretim kalitesini artırmalarına yardımcı olabilecek bir dizi referans bilgi olmayı amaçlamaktadır.

Kalıplarda kabul edilebilir kabul örneklemesinin ne olduğunu tanımlayan standartlar, teknoloji ilerledikçe ve pazarlar değiştikçe dinamiktir. Gelecekte, akıllı üretim ve Endüstri 4 de gelişimi için daha fazla fırsat sağlayacaktır. Kalıp imalatını bir üst seviyeye çıkaracak ve optimize edecek 0 teknoloji olacak ve bu da kalıpların nasıl kabul edileceğine dair daha fazla veri sağlayacaktır. Bu nedenle, kalıp üreticileri yeni teknolojilere daha fazla dikkat etmeli, teknik standartları ve yönetim kapasitelerini geliştirmeli ve piyasada artan rekabete cevap vermelidir.