Enjeksiyon kalıplı parçaların yapısal bütünlüğünü ve kozmetik çekiciliğini etkileme kabiliyetiyle, çekim açısı tasarımda çok önemli bir rol oynar.

Bu ölçüm, kalıp açma/kapama yönüne dik duvarlarda açısal bir koniklik sağlayarak, parça mukavemetini korurken estetik açıdan hoş sonuçlar yaratabilir.

Derece cinsinden ölçülen çekim açısının ürün geliştirmeye en iyi şekilde nasıl dahil edileceğini anlamak, üstün sonuçlar elde etmek için kilit öneme sahiptir.

1. Plastik enjeksiyon kalıplama ürünleri neden çekme açılarına sahiptir?

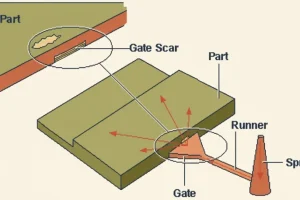

Bu enjeksiyon kalıplama süreç, parçaları oluşturmak için özel kalıplar gerektirir. Ürün oluşturulduktan ve sertleştirildikten sonra, bu kalıpların boşluğundan çıkarılmalıdır - bu aynı zamanda 'kalıptan çıkarma' olarak da bilinen bir adımdır.

Başarılı bir kalıptan çıkarma işlemi yapılmazsa, çekirdekler üzerinde sıkı plastik sargılar veya boşluklarda büzülme nedeniyle sıkışmalar meydana gelecektir. enjeksiyon kalıbı oluşumu.

Ürünlerin kalıplarından sorunsuz bir şekilde çıkarılmasını sağlamak ve hasar oluşmasını önlemek için genellikle manuel müdahale gereklidir.

Tasarım yaparken enjeksi̇yon kaliplariTaslak açısının dikkatli bir şekilde değerlendirilmesi çok önemlidir. Çekim açıları, plastik parçaların kalıplama fikstürlerinden verimli bir şekilde kalıptan çıkarılması için gereklidir ve çıkarma kuvvetleri nedeniyle herhangi bir parça veya takım hasarını önlemek için yeterli boşluğun bırakılmasını sağlamalıdır. Doğru tasarım hususları, ürününüzün başarısının kendi başarısı tarafından tutsak edilmemesini sağlamaya yardımcı olabilir.

2. Bir çekim açısının boyutunu hangi faktörler etkiler?

Enjeksiyon kalıplama, optimum sonuçlar elde etmek için dikkate alınması gereken çeşitli hususlar gerektirir. Termoplastik malzeme, kalıp yüzey kalitesi ve parça tasarımı karmaşıklığı gibi faktörlerin tümü, optimum sonuçlar için gerekli çekim açıları üzerinde etkilidir.

a. Çekim açısı başarılı bir üretim için kilit bir faktördür enjeksiyon kalıplı ürünler. Boyutu, ürünün geometrisi ve duvar kalınlığı gibi çeşitli tasarım unsurlarına bağlıdır; ayrıca, yüzey pürüzlülüğü veya işlemeden arta kalan kavitasyon çizgileri gibi ikincil faktörlerden büyük ölçüde etkilenebilir.

b. Sert plastikler, güvenilir sonuçlar elde etmek için üretim sürecinde daha yumuşak malzemelere göre daha büyük bir çekim açısı gerektirir.

c. Karmaşık şekillere ve çoklu kalıplama deliklerine sahip enjeksiyon kalıplı ürünler, sorunsuz bir üretim süreci için kalıptan çıkarma eğiminin daha büyük olmasını gerektirir.

d. Büyükler için enjeksi̇yon kaliplama ürünleri̇ derin deliklerde, optimum sonuçlar için kalıptan çıkarırken daha yumuşak bir açı kullanın.

e. için duvar kalınlığı arttıkça enjeksiyon kalıplama ürünlerinde, çekirdeği sabitlemek için gereken kuvvet artar. Bu da ürün tasarlanırken daha büyük bir çekim açısı gerektirmektedir.

Kalıplama malzemeleri söz konusu olduğunda, sertlik ve karmaşıklık önemlidir: metal kalıplar veya plastikler gibi sert bileşenler, başarılı bir serbest bırakma için kauçuk gibi daha esnek ürünlere göre daha büyük çekim açıları gerektirir.

Çıkıntılar ve alt kesimler dahil olmak üzere geometrik özelliklere sahip karmaşık parçalar da stratejik bir açı artışı gerektirmektedir. enjeksiyon kalıbı doğru şekilde ayarlanmamış.

3. Uygun çekim açısı nasıl belirlenir?

ile enjeksiyon kalıplı parçalarüreticilerinin uygun parça bırakma için uygun çekim açısını değerlendirmesi gerekir. Bu karar verme sürecinin verimliliğini ve doğruluğunu en üst düzeye çıkarmak için iki yöntem mevcuttur: ampirik veriler/endüstri standartları veya bilgisayar destekli tasarım (CAD) yazılımı simülasyonu.

Birincisi, malzeme ve tasarım özelliklerine dayalı kaba tahminler sağlarken, ikincisi doğru sonuçları garanti etmek amacıyla daha kesin özellikleri belirlemek için teknolojiyi kullanır.

4. Çekim açısı uygunluğu prensibi nedir?

a. Ürün taslağı hazırlanırkenEn uygun ürün taslağını sağlamak için plastik kullanımının en aza indirilmesi gerekir. (Şekil 1'e bakınız).

b. Bir kemiğin en uygun şekilde konumlandırılmasını sağlamak için, sıfır çekim açısı tipik olarak 0,25 ile 1 arasında değişmelidir - mutlak minimum üst boyut 0,8 mm'nin altına düşmemelidir (Resim 2).

c. Ürün yüzey derinliği, yüksekliği 40 mm'den az olan malzemelerin 1 derecelik açılı bir çekime sahip olmasını ve daha büyük olanların optimum sonuçlar için 0,5 derecelik bir açıya sahip olmasını sağlamak için dikkatlice hazırlanır.

d. Doğru çekim açısı ile kazınmış ürünler tam potansiyellerine ulaşabilir. Grenli yüzeylerin istenildiği gibi görünmesini ve işlev görmesini sağlamak için modeller ve derinlikler dikkate alınmalıdır - bir dış duvardaki her 0,001 derinlik için 1-1,5° çekim açısı önerilirken, iç duvarlarda daha büyük açılar gerekebilir.

Genel olarak, dış duvarda tane derinliğinin her 0,001'i için 1 ila 1,5°'lik bir çekim açısı gereklidir ve iç duvarda daha büyük bir çekim açısı gereklidir.

(Aşındırmanın gerçek taslağı için, lütfen aşındırma şirketi tarafından sağlanan aşındırma taslağı hakkındaki bilgilere bakın). Olarak Resim 3.

e. Doğruluğun son derece önemli olmadığı durumlarda, taslaklarda daha fazla hoşgörüye izin vermeyi düşünün.

f. Ürününüzün taslak açısında revizyonlar yaparken, hem montaj ilişkisinin hem de fiziksel görünümünün beklentileri karşılaması çok önemlidir.

Özellikle, burada kritik boyutlar söz konusuysa, bunların istenen aralıkta kaldığından emin olun - aksi takdirde devam etmek için bir müşteriden açıklama almanız gerekebilir. Bakınız Resim 4 daha fazla örnek için!

g. Düzgün bir dış yüzeye sahip küçük ürünler ≥ 1° çekime sahiptir; büyük ürünler ≥ 3° çekime sahiptir.

h. Delinme ve sürtünme pozisyonunun eğimi, izin verilen aralık dahilinde mümkün olduğunca büyük olmalıdır. Resim 5'teki gibi.

5. Çekim açısının önemi nedir?

a. Taslak açıları iki ucu keskin bir kılıç olabilir - bir yandan bir taslağın kolayca serbest bırakılmasını sağlarken enjeksiyon kalıplı parçaDoğru hesaplanmadığı takdirde, bunların dahil edilmesi aşırı basınç ve dar toleransların neden olduğu deformasyona veya hasara yol açabilir. Bu gibi durumlarda hem kalıp hem de parça zarar görme riskiyle karşı karşıya kalır.

b. Bir enjeksiyon kalıplama Taslak açısı, daha fazla parça mukavemeti ve stabilitesi elde etmenize, çökme izleri veya boşluklar gibi kusur riskini azaltmanıza ve enjekte edilen malzemenin akışını iyileştirmenize olanak tanıyan birçok amaç için yararlı bir araç olabilir. Bu tekniği kullanmak, beklentileri aşan kalıplanmış parçalar yaratmada çok değerlidir!

c. Kalıp ayırıcı maddeler, kalıpların enjeksiyon kalıplama süreci. Bunlar olmadan, parçaları kalıplardan güvenli ve verimli bir şekilde ayırmak imkansız olurdu - her iki bileşende de artan aşınmanın parça performansını ve kalitesini tehlikeye atabileceğinden bahsetmiyorum bile.

Sonuç

Taslak açısı, aşağıdaki unsurların önemli bir bileşenidir enjeksiyon kalıplama Her benzersiz parça tasarımı için doğru bir şekilde hesaplanması gerektiğinden süreç.

Bu hesaplama, herhangi bir kozmetik kusur olmadan başarılı bir çıkarma sağlamak için malzeme türü, yüzey kalitesi ve karmaşıklık dahil olmak üzere çeşitli faktörlerin dikkate alınmasını gerektirir.

Tasarım aşamasında gerekli tüm önlemler alınarak, kaliteli hizmet sunmak için bu zorluğun üstesinden kolayca gelinebilir enjeksiyon kalıplı parçalar verimli bir şekilde!