3D baskı ve enjeksiyon kalıplama, her biri sektörler arasında benzersiz avantajlar ve uygulamalar sunan iki popüler üretim yöntemidir. Farklılıklarını anlamak, ürününüz için doğru süreci seçmenin anahtarıdır.

3D baskı, karmaşık, özel şekillerin katman katman oluşturulmasına olanak tanıyarak prototipler ve düşük hacimli üretim için idealdir. Öte yandan enjeksiyon kalıplama, özellikle yüksek hassasiyet ve dayanıklılık gerektiğinde, büyük ölçekli üretim için daha hızlı ve daha uygun maliyetlidir. Temel farklar arasında üretim hızı, malzeme çeşitliliği ve birim başına maliyet yer alır. 3D baskı karmaşık tasarımlar için daha esnektir, enjeksiyon kalıplama ise seri üretimde üstündür.

3D baskı esneklik ve hızlı prototipleme sunarken, enjeksiyon kalıplama yüksek hacimli üretim ve maliyet verimliliği için tercih edilen yöntemdir. Doğru tekniği seçmenin üretim zaman çizelgenizi ve maliyetinizi nasıl optimize edebileceğini anlamak için daha fazlasını keşfedin.

3D baskı, düşük hacimli üretim ve prototipler için daha iyidir.Doğru

3D baskı, prototipler ve küçük partiler için daha hızlı geri dönüş süreleri sunarak özel veya türünün tek örneği parçalar üretmek için idealdir.

Enjeksiyon kalıplama her zaman 3D baskıdan daha uygun maliyetlidir.Yanlış

Enjeksiyon kalıplama büyük üretim çalışmaları için daha uygun maliyetli olsa da, ilk kurulum maliyeti yüksektir, bu da 3D baskıyı düşük hacimli projeler için daha uygun maliyetli bir seçim haline getirir.

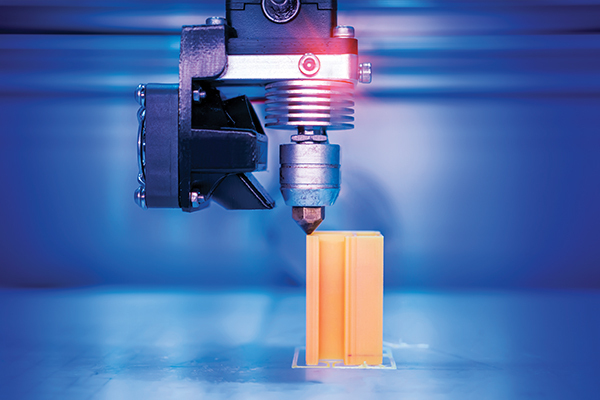

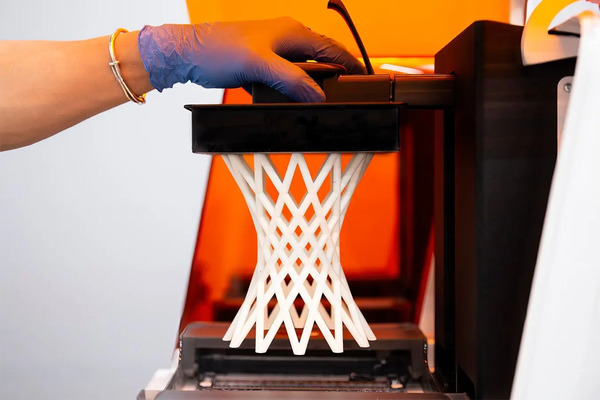

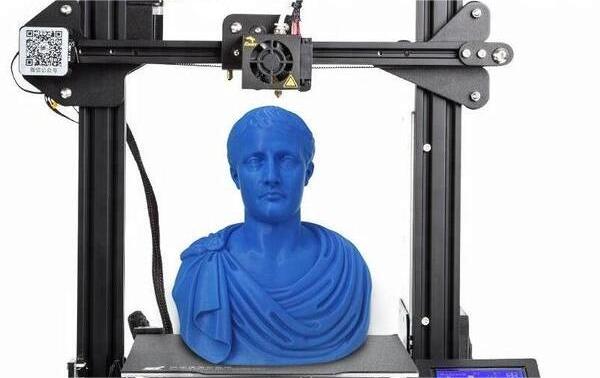

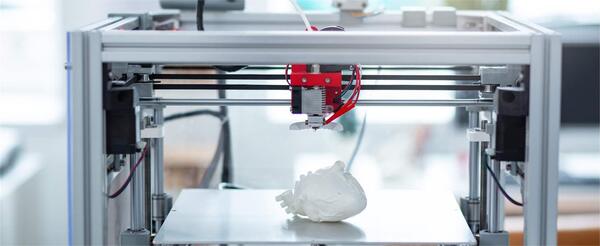

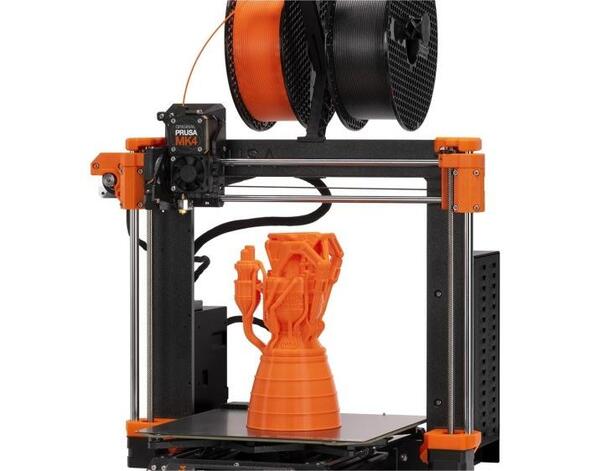

3D Baskı Nedir?

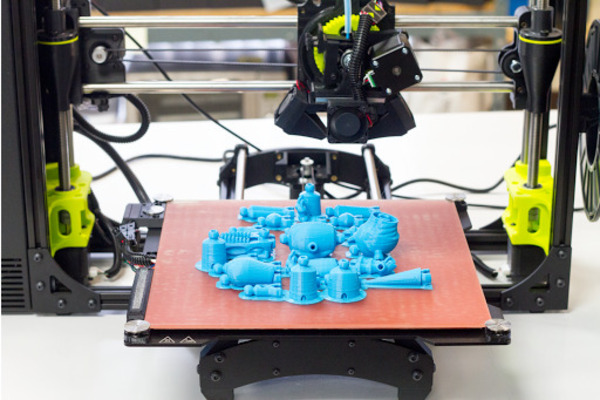

3D baskı, katman katman malzeme ekleyerek karmaşık şekillerin ve parçaların oluşturulmasını sağlar. Daha az atık, daha hızlı prototipleme ve geleneksel üretim yöntemlerinin yapamayacağı karmaşık tasarımlar oluşturma yeteneği gibi avantajlar sunar. Uygulamalar otomotiv, sağlık ve moda gibi sektörleri kapsamaktadır.

3D Baskı Ne Anlama Geliyor?

3D baskı, hızlı prototipleme teknolojisinin bir türüdür ve şu şekilde de adlandırılır eklemeli üretim1. Dijital model dosyalarına dayanır ve katman katman baskı yoluyla yapılar oluşturmak için toz metal veya plastik gibi yapışkan malzemeler kullanır.

3D Baskının Avantajları Nelerdir?

Üretim Maliyeti Avantajı

Karmaşık ürünlerin üretilmesi maliyetleri mutlaka artırmaz. Geleneksel üretimde maliyet, üretilen şeklin karmaşıklığı ile birlikte artma eğilimindedir. Ancak 3D baskıda durum böyle değildir. Üretim maliyeti, oluşturulan şeklin karmaşıklığından bağımsız olarak nispeten sabit kalır. Bu, karmaşık bir tasarıma sahip bir nesnenin üretilmesinin, basit bir kare oluşturmakla yaklaşık aynı miktarda zaman ve kaynak gerektirdiği anlamına gelir.

Talep Üzerine Baskı Avantajları

3D baskının katman katman eklemeli üretim özellikleri, talep üzerine baskı yapmayı mümkün kılar. Şirketler, müşteri siparişlerine göre özelleştirilmiş ürünler üretmek için 3D baskı teknolojisini kullanabilir. 3D yazıcılarla özelleştirilmiş üretim kolaylığı, imalat endüstrisi için yeni bir iş modeli getirebilir.

Gerekli nesneler 3D baskı teknolojisi kullanılarak talep üzerine yakınlarda üretilirse, sıfır zamanlı teslimat elde etmek mümkün olabilir veya uzun mesafeli nakliye maliyetleri en aza indirilebilir. Ek olarak, 3D baskı teknolojisi talep üzerine baskı için yalnızca belirli bir şekle sahip hammaddeler gerektirir. Geleneksel üretimde görüldüğü gibi çeşitli yarı mamul ürünlerin depolanması ihtiyacını ortadan kaldırır ve böylece kurumsal envanteri azaltır.

3D Baskının Sınırlamaları Nelerdir?

Boyut Kısıtlamaları

Tipik olarak, 3D baskılı modeller genellikle bir cep telefonu boyutuyla sınırlıdır, bu da bir insan vücudu veya bir bina kadar büyük bileşenlerin üretilmesini zorlaştırır.

Giderlerin Yükü

3D baskı teknolojisinin maliyeti, özellikle genel halk için fahiş olmaya devam ediyor. Erişilebilirliğini genişletmek için, üretim maliyetleriyle çatışmalara yol açabilecek olsa da, fiyatların düşürülmesi zorunludur.

Fikri Mülkiyet Kaygıları

Son yıllarda müzik, film ve televizyon sektörlerinde fikri mülkiyet haklarına giderek daha fazla vurgu yapılmaktadır. Fiziksel nesnelerin çoğaltılması daha yaygın hale geldikçe, 3D baskı teknolojisinin ortaya çıkışı bu sorunu daha da kötüleştirmeye hazırlanıyor. Nesnelerin sınırsız ölçekte çoğaltılabilmesi, telif hakkı ihlali ile ilgili endişeleri artırmaktadır.

Bu nedenle, fikri mülkiyet haklarının korunması için 3D baskıyı çevreleyen mevzuat ve kılavuzların geliştirilmesi çok önemlidir. Bu konunun ele alınmaması, izinsiz çoğaltma dalgasına yol açarak sektör için önemli bir zorluk teşkil edebilir.

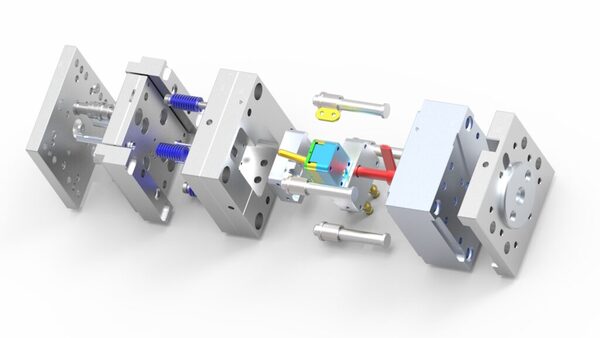

Enjeksiyon Kalıplama Nedir?

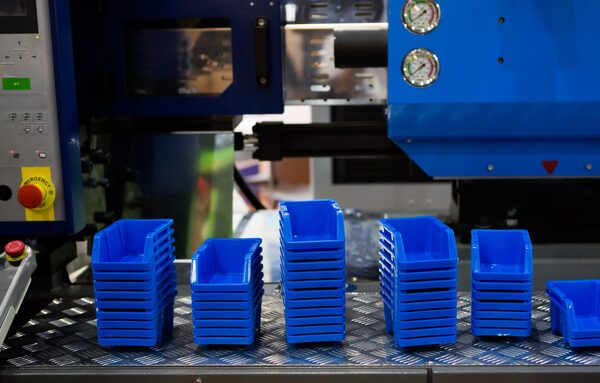

Enjeksiyon kalıplama, erimiş plastiğin yüksek basınç altında bir kalıba enjekte edilmesini ve burada soğuyup katılaşarak istenen şekle dönüşmesini içerir. Bu süreç hızlı, uygun maliyetli ve karmaşık şekillerin yüksek hacimli üretimi için idealdir. Başlıca avantajları arasında hassasiyet, malzeme verimliliği ve karmaşık tasarımlar oluşturma becerisi yer alır.

Enjeksiyon Kalıplama Ne Anlama Geliyor?

Enjeksiyon kalıplama, endüstriyel ürünler için şekiller üretmek için kullanılan bir yöntemdir. kauçuk enjeksiyon kalıplama2 ve plastik enjeksiyon kalıplama yaygın varyasyonlardır. Enjeksiyon kalıplama ayrıca enjeksiyon kalıplama ve kalıp döküm olarak kategorize edilebilir. Süreç, ısıtılmış ve eritilmiş plastik malzemelerin yüksek basınç altında bir kalıp boşluğuna enjekte edilmesini ve ardından enjeksiyon kalıplı ürünler oluşturmak için soğutulmasını ve katılaştırılmasını içerir. Bu yöntem ağırlıklı olarak seri üretim amacıyla kullanılmaktadır.

Enjeksiyon Kalıplamanın Avantajları Nelerdir?

Ürün Kalitesi İstikrarlı

Enjeksiyon kalıplama makinesi sıcaklık, basınç, zaman gibi faktörleri otomatik olarak kontrol ederek üretilen ürünlerin istikrarlı bir kaliteye sahip olmasını ve gerekli standartları karşılamasını sağlar.

Düşük Üretim Maliyeti

Enjeksiyon kalıplama sürecinde kullanılan hammaddeler, düşük fiyatlı olan ve geri dönüştürülüp yeniden kullanılabilen termoplastik parçacıklardır ve hammadde maliyetlerini düşürür.

Yüksek Üretim Hassasiyeti

Enjeksiyon kalıplama makinesinin parametrelerinde ince ayar yapılarak ürünün boyutsal ve ağırlık doğruluğu kontrol edilebilir ve böylece gerekli spesifikasyonları karşılayan yüksek hassasiyetli ürünler üretilebilir.

Enjeksiyon Kalıplamanın Sınırlamaları Nelerdir?

Ürün kalıplama, iki set enjeksiyon kalıplama ve şişirme kalıplama3 kalıplar ve bir valf ile donatılmış içi boş bir çekirdek kalıp. Enjeksiyon parison kalıbı yüksek basınca dayanmalıdır, bu da ekipman maliyetini önemli hale getirir.

Enjeksiyon parisonu yüksek sıcaklıklarda çalışır ve enjeksiyon kalıbında üfleme sonrası uzun bir soğutma ve şekillendirme süresi gerektirir. Bu da ürünün genel kalıplama döngüsünü uzatarak üretim verimliliğini etkiler.

Enjeksiyon kalıplama parizonları önemli iç gerilimler sergiler ve kalıp dönüşümü sırasında eşit olmayan soğumaya karşı hassastır. Karmaşık şekillere ve büyük boyutlara sahip ürünler üretilirken stres çatlaması ortaya çıkabilir. Sonuç olarak, ürün şekilleri ve boyutları kısıtlıdır ve kozmetik, günlük ihtiyaçlar, ilaç ambalajı ve gıda ambalajı gibi sektörlerdeki küçük ölçekli ürünlere uygunluğu sınırlandırır Operatörlerin çalışma becerileri nispeten yüksektir.

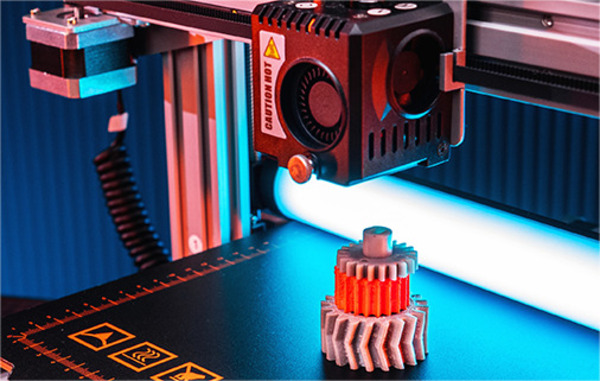

3D Baskı ve Enjeksiyon Kalıplama Arasındaki Benzerlikler ve Farklılıklar Nelerdir?

3D baskı, malzemenin katman katman biriktirildiği eklemeli bir süreçtir, bu da onu prototipler ve küçük seri üretim için ideal hale getirir. Öte yandan enjeksiyon kalıplama, büyük miktarlarda parçayı hızlı ve yüksek hassasiyetle üretmek için erimiş plastiğin bir kalıba enjekte edilmesini içeren eksiltici bir işlemdir. Temel farklar arasında hız, yüksek hacimler için maliyet verimliliği ve malzeme çeşitliliği yer alır. 3D baskı özelleştirme konusunda üstünlük sağlarken, enjeksiyon kalıplama seri üretim için daha iyi tutarlılık ve daha düşük birim maliyetler sunar.

3D Baskı ve Enjeksiyon Kalıplama Arasındaki Benzerlikler Nelerdir?

Bunlar iki farklı kalıplama yöntemidir. İşleme malzemeleri aynı olsa da, aralarında başka bir benzerlik yoktur.

3D baskı ve enjeksiyon kalıplama, plastik ürünlerin üretiminde çok önemli roller oynamaktadır. Önemlerine rağmen, bu işleme yöntemleri önemli ölçüde farklılık gösterir ve belirli ürün uygulamaları için en uygun olanıdır.

İki İşleme Yöntemi Arasındaki Farklar Aşağıda Ayrıntılı Olarak Açıklanmıştır

Üretim Yöntemleri

Enjeksiyon kalıplama işlemi, enjeksiyon kalıpları olduğu sürece düşük maliyetle ve büyük ölçekte standartlaştırılmış ürünler üretebilir. Bu nedenle, geleneksel yüksek hacimli, büyük ölçekli üretim için enjeksiyon kalıplama şu anda hala en iyi seçimdir.

Öte yandan, 3D yazıcılar bilgisayarda tasarlanmış herhangi bir şekli otomatik, hızlı, doğrudan ve nispeten doğru bir şekilde fiziksel bir modele dönüştürebilir. Geleneksel enjeksiyon kalıplama süreçlerine kıyasla 3D yazıcıların benzersiz özellikleri nedeniyle, karmaşık ve katı olmayan şekilleri daha yüksek hızlarda ve daha düşük hammadde maliyetleriyle işleme konusunda mükemmeldirler, bu da onları kişiselleştirilmiş ve çeşitlendirilmiş ürünlerin üretimi için ideal hale getirir.

Üretim Maliyeti

Enjeksiyon kalıplama için hammaddelerin geniş çapta bulunabilirliği, büyük ölçekli, hızlı ve standartlaştırılmış üretim yetenekleriyle birleştiğinde, her bir ürünün maliyetini düşürmeye yardımcı olur. Bu nedenle, üretim maliyetleri açısından (enjeksiyon kalıplarının maliyeti hariç), enjeksiyon kalıplama ürünleri, 3D baskı teknolojisi kullanılarak üretilenlere göre önemli ölçüde daha uygun maliyetlidir.

Bununla birlikte, endüstriyel üretimde 3D baskının temel maliyet tasarrufu avantajı prototip modifikasyonlarında yatmaktadır. Bir prototipin değiştirilmesi, ek üretim masraflarına yol açmadan yalnızca CAD modelinde değişiklik yapılmasını içerir. Ayrıca, 3D baskı ürünleri kalıp maliyeti gerektirmediğinden, genel üretim maliyetleri enjeksiyon kalıplama ile ilişkili olanlardan daha düşüktür.

Üretim Kalitesi

3D baskı teknolojisi ve enjeksiyon kalıplamanın üretim kalitesi karşılaştırıldığında, 3D yazıcı malzemelerinin performansının enjeksiyon kalıplama malzemelerine kıyasla yetersiz kaldığı açıktır. 3D baskılı parçalar, enjeksiyon kalıplı parçalarda görülen fiziksel özelliklerden yoksundur. Enjeksiyon kalıplama teknolojisi, 3D baskılı ürünlerde eksik olan nitelikler olan daha pürüzsüz yüzeylere ve daha fazla dayanıklılığa sahip üstün parçalar sağlar.

Sonuç olarak, 3D baskı öncelikle prototip oluşturmak için uygundur. Naylon baskının fiziksel özellikleri önemli ölçüde gelişerek onu çeşitli alanlarda kullanıma uygun hale getirmiş olsa da, hala enjeksiyon kalıplama yoluyla elde edilen kaliteyle eşleşmiyor.

Uygulama Alanları

Enjeksiyon kalıplama işlemi, tek tip şekilli ürünlerin toplu üretimine izin vererek yüksek hacimli, standartlaştırılmış ürün üretimi için çok uygun hale getirir. Havacılık, uzay, elektronik, makine, gemi yapımı ve otomobil gibi endüstriyel sektörlerde plastik ürünlerin tanıtımı ve uygulaması.

Öte yandan, 3D baskı, hammaddeleri fiziksel modellere dönüştürmek ve hatta doğrudan parça veya kalıp üretmek için yalnızca kontrol terminali aracılığıyla üç boyutlu bir görüntü girişi gerektirir. Bu da ürün geliştirme döngüsünü önemli ölçüde azaltıyor. Üç boyutlu yazıcılar maker projelerinde, mimari tasarımda, kalıp modeli tasarımında ve diğer çeşitli alanlarda kapsamlı uygulamalar bulmuştur.

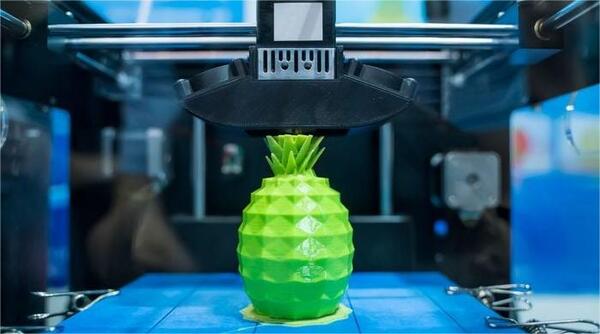

3D Baskı Modelleri için Adımlar Nelerdir?

3D baskı modelleri için adımlar, 3D modelin tasarlanmasını, baskıya hazırlanmasını, malzemelerin seçilmesini ve nesnenin yazdırılmasını içerir. Baskıdan sonra genellikle temizlik, kürleme ve nihai parçanın montajı gibi işlem sonrası süreçler gereklidir. Temel faydalar arasında tasarım esnekliği ve daha hızlı üretim süreleri yer alır

3D Baskı Modelleri için Hazırlık Adımları Nelerdir?

Baskı işlemine resmi olarak başlamadan önce, bazı temel hazırlıkları gerçekleştirmelisiniz: STL formatında bir 3D model oluşturun, bir 3D yazıcı kurun ve basılı nesne için malzeme ayarlayın.

İlk olarak, modeli STL formatına dönüştürdüğünüzden emin olun. STL (Stereo Litografi) formatı, tasarım yazılımı ve yazıcılar arasında sorunsuz iletişim için standart dosya formatı olarak hizmet vermektedir.

İlk olarak 1988 yılında Amerikan 3D Systems şirketi tarafından geliştirilen bu format, çağdaş 3D baskı üretim ekipmanları için vazgeçilmez bir arayüz formatı haline gelmiştir. Esasen STL formatı, 3D baskı üretim teknolojisi için çok önemli bir 3D grafik dosyası olarak duruyor. Kesin olarak, 3D baskı üretimi için endüstri standardı statüsüne yükselmiştir.

STL Dosyalarını Kontrol Etme ve Onarma

Dönüşüm sonrası elde edilen STL dosyasında hatalar olabilir. Genel bir 3D model perspektifinden bakıldığında, bu hatalar aslında hata değildir. Zhengying\'in modelleme yazılımında görüntülenebilirler. Ancak 3D baskı için bu hatalar çok sorunlu olabilir. Yazıcı, modeli yazdırırken sorunlu bir dosyayla karşılaşırsa, bozuk dosya bölümleri nedeniyle çökecek ve yazdırmayı durduracak ve başarısız bir yazdırmaya yol açacaktır. Bu nedenle model tamamlandıktan sonra öncelikle poligonal yüzeyler üzerinde titiz bir inceleme yapılması gerekiyor.

3D Baskı Dilimleme Yazılımı

Tek bir 3D yazıcı baskı görevini tamamlayamıyorsa, bilgisayarınıza uygun 3D baskı dilimleme yazılımını yüklemeniz gerekir. Bu yazılımı 3D modelin parametrelerini ayarlamak ve modeli yazıcının tanıyabileceği bir formata dönüştürmek için kullanın. Dilimleme işlemi tamamlandığında, modeli baskı için yazıcıya gönderin. Dilimleme, model verilerinin katmanlara bölünmesini ve 3D yazıcının modeli her bir dilimin verilerine göre katman katman oluşturmasını içerir.

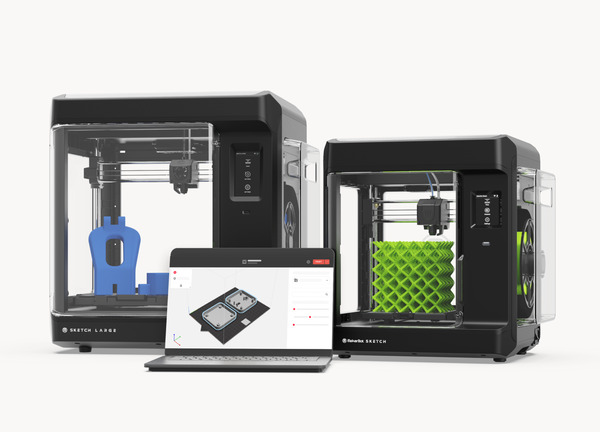

3D Yazıcı ve Baskı Malzemelerini Hazırlayın

3D yazıcıların tür ve model çeşitliliği giderek artıyor. Yazıcıları ve sarf malzemelerini özel gereksinimlerinize göre edinebilirsiniz. Şu anda, yerel 3D yazıcı pazarında, kendi yazıcılarını yaratan birkaç üreticinin yanı sıra, çoğu şirket markalarını açık kaynaklı yazıcılar etrafında kuruyor.

Baskı Malzemesi.

Masaüstü 3D yazıcılar için en yaygın kullanılan malzemeler PLA ve ABS'dir. Her ikisi de mükemmel termoplastikliğe sahip mühendislik plastikleridir ve nesne modellerini yazdırmak için sıklıkla kullanılırlar. Bu iki yaygın 3D baskı malzemesine ek olarak, ışığa duyarlı reçine sıvıları, metaller, seramik tozları ve diğer malzemeler de mevcuttur.

Farklı modellerin optimum sonuçlar için belirli malzemeler gerektirdiğini unutmamak önemlidir. Bu nedenle, baskı malzemeleri basılan ürünlerin ihtiyaçlarına göre seçilmeli ve makinenin filamenti sorunsuz bir şekilde besleyebilmesini sağlamak için yazıcıya takılmalıdır.

Çevrimiçi ve SD Karta Nasıl Yazdırılır?

Her yazıcının belirli baskı süreci içinde biraz farklı işlemleri olabilir, ancak genel adımlar benzer kalır.

Dilimleme Yazılımı Baskı Sırasında Makineyi Doğrudan Kontrol Eder.

İşlemi başlatmak için dilimleme yazılımını açın ve Model Ekle'yi seçin. X3G dosyaları oluşturmaya devam edin. STL modelini içe aktardıktan sonra, belirli parametreleri yapılandırmak için Baskı Ayarları'na gidin.

Tipik olarak yazıcı, öncelikle malzemeye göre platform sıcaklığını ayarlamak, nesnenin istenen kalınlığına göre katman kalınlığını seçmek, nesnenin şekline göre destek yapılarının gerekli olup olmadığını belirlemek ve diğer temel ayarlar için orijinal veri dosyalarını depolayacaktır. Tamamlandığında, dosyayı X3G formatında tercih ettiğiniz depolama konumuna aktarın.

Yazdırmak için SD Kart Kullanın

X3G dosyasını SD karta yerleştirin ve ardından yazdırma işlemini başlatmak için doğrudan yazıcı düğmelerini kullanabilirsiniz.

Yazıcı üzerindeki SD kart yuvasını bulun. Düğmenin sağına yerleştirilmiş olan SD kartı, yüzü öne bakacak şekilde takın ve kart yuvasına doğru yavaşça itin. Bastırmadan önce bellek kartının yuvayla düzgün şekilde hizalandığından emin olun.

Yazıcı Güç Anahtarını açın.

SD Kart Dosyaları öğesini seçmek için aşağı tuşuna basın ve onaylamak için orta tuşa basın. SD kartta kayıtlı X3G dosyalarının bir listesi ekranda görüntülenecektir.

Yukarı ve aşağı ok tuşlarını kullanarak yazdırmak istediğiniz dosyayı seçin, ardından seçiminizi onaylamak için orta tuşa basın.

Makine artık yazdırmaya hazırdır ve hem alt plaka hem de mürekkep kafası ön ısıtmaya başlayacaktır. Ekranda alt plaka ve mürekkep kafasının mevcut sıcaklıkları ve ısıtma ilerlemesi gösterilecektir.

Ön ısıtma işlemi tamamlandığında, baskı görevi başlayacaktır. Bu süre zarfında, ekranda görevin tamamlanma aşamasının yanı sıra alt plaka ve mürekkep kafasının sıcaklıkları da gösterilecektir.

100% ilerlemesine ulaşıldığında, ekran size baskının tamamlandığını bildirecek ve sistem bir müzik istemi çalacaktır. Aynı anda, alt plaka en alt konumuna inecek, mürekkep kafası ilk konumuna geri dönecek ve yazdırma işlemi tamamlanacaktır.

Baskı Nasıl Sonlandırılır?

Yazdırma işleminden sonra nozül otomatik olarak geri döner. Yazdırılan modeli çıkarmayı kolaylaştırmak için önce yazdırma platformunu indirin ve ardından modeli platformdan kazımak için yavaşça bir kazıyıcı kullanın. Zaman elveriyorsa, modeli platformdan çıkarmadan önce soğumasını bekleyebilirsiniz (bazı 3D yazıcıların indirilemeyen sabit bir dikey platforma sahip olduğunu unutmayın).

Malzeme rafında kalan malzeme bir sonraki baskı için yetersizse veya rengin değiştirilmesi gerekiyorsa, yazıcıda yeni malzemeyle değiştirmeden önce malzeme yenilenmelidir.

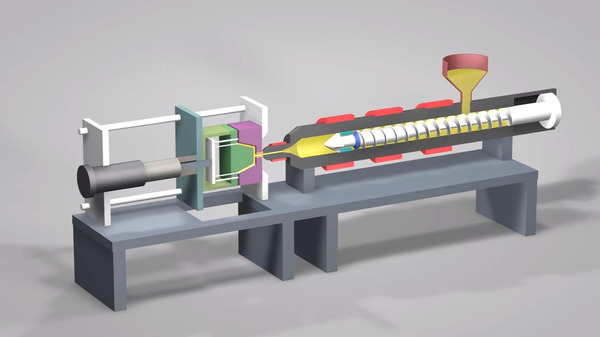

Enjeksiyon Kalıplama Aşamaları Nelerdir?

Enjeksiyon kalıplamanın ana adımları arasında sıkıştırma, enjeksiyon, soğutma ve çıkarma yer alır. İlk olarak kalıp basınç altında kapatılır. Daha sonra, erimiş plastik kalıp boşluğuna enjekte edilir. Soğuduktan ve katılaştıktan sonra kalıp açılır ve parça dışarı atılır. Bu süreç otomotiv, elektronik ve tüketim malları gibi sektörlerde yaygın olarak kullanılmaktadır.

Malzeme rafında kalan malzeme bir sonraki baskı için yetersiz olduğunda veya rengin değiştirilmesi gerektiğinde, yazıcıda yeni malzeme ile değiştirilmeden önce malzeme yenilenmelidir. Enjeksiyon kalıplama işlemi temel olarak altı aşamadan oluşur: kalıp kapatma - doldurma - basınç koruma - soğutma - kalıp açma - kalıptan çıkarma. Bu altı aşama doğrudan ürünün kalıplama kalitesini belirler ve bu altı aşama tam bir sürekli süreçtir.

Kalıp Sıkıştırma

Enjeksiyon kalıplama makinesi 3 parçadan oluşur, enjeksiyon kalıbı, kelepçe ve enjeksiyon ünitesi4. Sıkıştırma ünitesi, çıktının tutarlılığını sağlamak için kalıbı belirli bir basınç altında tutar.

Dolum Aşaması

Dolum, kalıbın kapatıldığı ve enjeksiyon kalıplamanın başladığı zamandan başlayarak kalıp boşluğu yaklaşık 95%'ye kadar doldurulana kadar tüm enjeksiyon kalıplama döngüsündeki ilk adımdır. Teorik olarak, ne kadar kısa dolum süresi5kalıplama verimliliği o kadar yüksek olur; ancak gerçek üretimde kalıplama süresi (veya enjeksiyon hızı) birçok koşul tarafından kısıtlanır.

Bekletme Aşaması

Basınç tutma aşamasının işlevi, plastiğin büzülme davranışını telafi etmek için sürekli olarak basınç uygulamak, eriyiği sıkıştırmak ve plastiğin yoğunluğunu artırmaktır (yoğunlaştırma). Basınç tutma işlemi sırasında, kalıp boşluğu plastikle doldurulduğu için geri basınç yüksektir.

Basınç koruma ve sıkıştırma işlemi sırasında, enjeksiyon kalıplama makinesinin vidası yalnızca yavaşça hafifçe ilerleyebilir ve plastiğin akış hızı da nispeten yavaştır. Bu zamandaki akışa basınç tutma akışı denir. Çünkü basınç tutma aşamasında plastik kalıp duvarı daha hızlı soğur ve katılaşır ve eriyik viskozitesi hızla artar, bu nedenle kalıp boşluğundaki direnç çok büyüktür.

Basınçlı tutmanın sonraki aşamasında malzeme yoğunluğu artmaya devam eder ve plastik parçalar kademeli olarak oluşur. Basınç tutma aşaması, kapı katılaşana ve sızdırmaz hale gelene kadar devam eder. Bu sırada, basınç tutma aşamasındaki boşluk basıncı en yüksek değere ulaşır.

Soğutma Aşaması

Enjeksiyon kalıplarında soğutma sisteminin tasarımı çok önemlidir. Çünkü ancak kalıplanmış plastik ürünler soğutulduğunda ve belirli bir sertliğe kadar katılaştırıldığında, plastik ürünlerin kalıptan çıkarıldıktan sonra dış kuvvetler nedeniyle deforme olması önlenebilir.

Soğutma süresi tüm kalıplama döngüsünün yaklaşık 70% ila 80%'sini oluşturduğundan, iyi tasarlanmış bir soğutma sistemi kalıplama süresini önemli ölçüde kısaltabilir, enjeksiyon kalıplama verimliliğini artırabilir ve maliyetleri düşürebilir. Yanlış tasarlanmış bir soğutma sistemi kalıplama süresini uzatacak ve maliyetleri artıracaktır; eşit olmayan soğutma plastik ürünlerin eğrilmesine ve deformasyonuna neden olacaktır.

Kalıp Açma

Sıkıştırma cihazı kalıbı ayırmak için açılır. Kalıplar genellikle süreç boyunca tekrar tekrar kullanılır ve işlenmeleri çok pahalıdır.

Kalıptan Çıkarma Aşaması

Kalıptan çıkarma, bir enjeksiyon kalıplama döngüsündeki son adımdır. Ürün soğuk olarak ayarlanmış ve şekillendirilmiş olsa da, kalıptan çıkarma işleminin ürünün kalitesi üzerinde çok önemli bir etkisi vardır. Uygun olmayan kalıptan çıkarma yöntemleri, kalıptan çıkarma sırasında ürün üzerinde eşit olmayan kuvvete, ürün deformasyon6 fırlatma sırasında ve diğer kusurlar.

Kalıptan çıkarmanın iki ana yolu vardır: ejektör pimi kalıptan çıkarma ve sıyırıcı plaka kalıptan çıkarma. Kalıp tasarlanırken, ürün kalitesini sağlamak için ürünün yapısal özelliklerine göre uygun kalıptan çıkarma yöntemi seçilmelidir.

Sonuç

Plastik imalat endüstrisinde, 3D baskı ve enjeksiyon kalıplama genellikle birbirleriyle karşı karşıya getirilir ve 3D baskının enjeksiyon kalıplamanın sonu olduğuna dair birçok görüş vardır. 3D baskı ve enjeksiyon kalıplama arasındaki temel farklar üretim yöntemleri, üretim maliyetleri, üretim kalitesi ve uygulama alanlarını içerir.

- KATKI ÜRETİMİ NEDİR hakkında bilgi edinin? TANIMI, TÜRLERI VE SÜREÇLERI: Katmanlı imalat (AM), malzeme biriktirerek üç boyutlu nesneler oluşturan bilgisayar kontrollü bir süreçtir. ↩

- Kauçuk Enjeksiyon Kalıplama hakkında bilgi edinin: Kauçuk enjeksiyon kalıplama, kürlenmemiş kauçuğun metal bir kalıp boşluğuna enjekte edilerek nihai bir ürüne dönüştürülmesini içerir. ↩

- Şişirme hakkında bilgi edinin: Şişirme, içi boş plastik parçalar oluşturmak için kullanılan bir üretim sürecidir. ↩

- Enjeksiyon Kalıplama Makinesinde Enjeksiyon Ünitesinin Nasıl Çalıştığı Hakkında Bilgi: Plastik enjeksiyon kalıplama makinesinin enjeksiyon ünitesi, erimiş plastiği kalıba enjekte etmek için vidanın ilerlediği ünitedir. ↩

- Bir Enjeksiyon Kalıplama Makinesinin Dolum Süresinin Nasıl Hesaplanacağı hakkında bilgi edinin: Enjeksiyon kalıplama makinesinin dolum süresi, enjeksiyon kalıplamadaki en önemli faktörlerden biridir. ↩

- Plastik Enjeksiyon Kalıplama Parçalarının Deformasyon Nedenleri hakkında bilgi edinin: Enjeksiyonla kalıplanmış parçaların deformasyonunun nedenleri arasında malzemenin kendi özellikleri ve çalışma sırasındaki sorunlar yer alır. ↩