Если вы находитесь на рынке новых технологий литья, вы наверняка слышали о реакционном литье под давлением. Этот процесс становится все более популярным благодаря своим многочисленным преимуществам. В этой статье блога мы обсудим, что реакционное литье под давлением и некоторые из его основных преимуществ.

Что такое реактивное литье под давлением (RIM-процесс)?

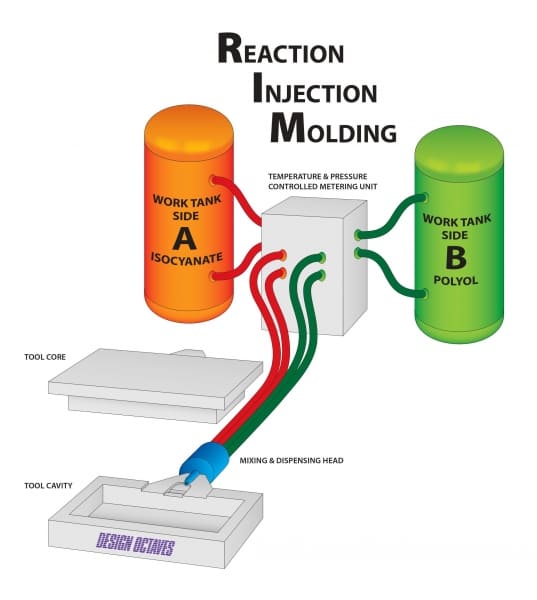

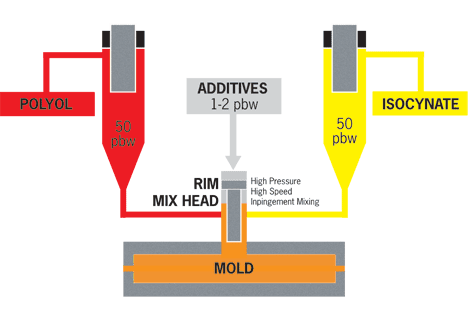

Реактивное литье под давлением (RIM) - это процесс, в котором двухкомпонентные материалы с высокой химической активностью и низкой относительной молекулярной массой смешиваются ударным способом и впрыскиваются в закрытую форму при комнатной температуре и низком давлении для завершения химических реакций полимеризации, сшивания, отверждения и формирования изделий.

По данным нового технологического форума индустрии о реакционное литье под давлением поделиться: Этот новый процесс, сочетающий реакцию полимеризации и литьё под давлением Обладает такими характеристиками, как высокая эффективность смешивания материалов, хорошая текучесть, гибкая рецептура сырья, короткий производственный цикл и низкая стоимость, что подходит для производства крупных толстостенных изделий, поэтому на него обратили внимание во всем мире.

Возникновение и развитие реактивного литья под давлением

В то же время, чтобы расширить область применения технологии RIM, особенно в автомобильной промышленности, в процесс также была внедрена технология армирования волокон.

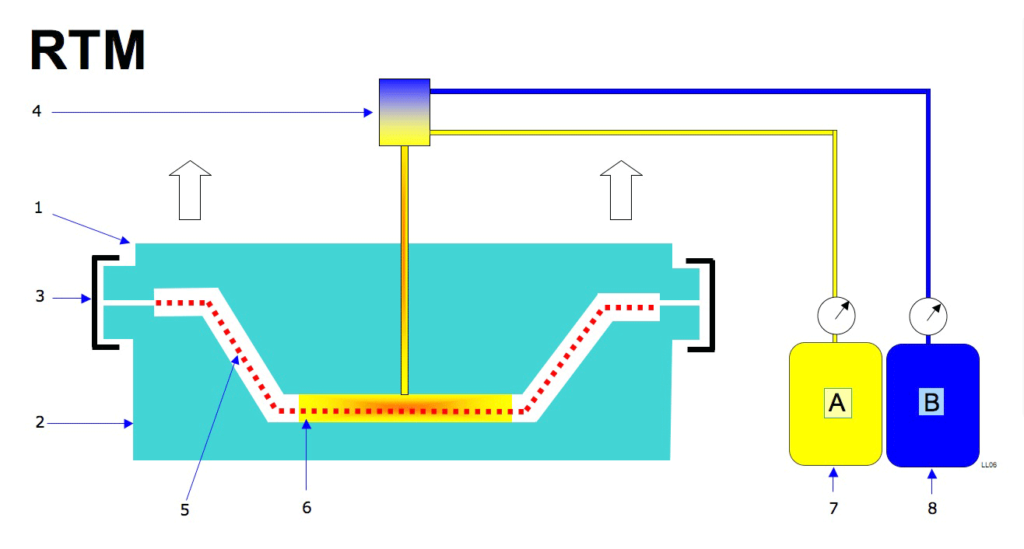

Сначала RIM использовался только для полиуретановых материалов, но с развитием технологии процесса RIM также может применяться для обработки различных материалов (таких как эпоксидная смола, нейлон, полимочевина, полициклопентадиен и т.д.). Подмножеством RIM является структурная реакционное литье под давлениемВ качестве армирующего вещества используется сетка из волокон.

Процесс RIM для литья резины и металла является актуальной темой для современных исследований.

В то же время, чтобы расширить область применения RIM, повысить жесткость и прочность продуктов RIM и сделать их конструкционными изделиями из пенопласта, технология RIM получила дальнейшее развитие, а усиленные Реактивное литье под давлением (RRIM) и структурные Реактивное литье под давлением (Появились технологии SRIM, которые специально используются для формования армированных изделий.

Принципы процесса формования RRIM и SRIM такие же, как и RIM, разница в основном заключается в подготовке композитных изделий, армированных волокном.

Области применения реактивного литья под давлением

В настоящее время типичными продуктами RIM являются крупные изделия, такие как автомобильные бамперы, крылья, кузовные панели, автомобильные панели из жесткого пенопласта, грузовые ящики, центральные двери грузовиков и задние двери в сборе.

Они отличаются более высоким качеством продукции, высокой скоростью производства и требуют меньше вторичной обработки, чем изделия из SMC.

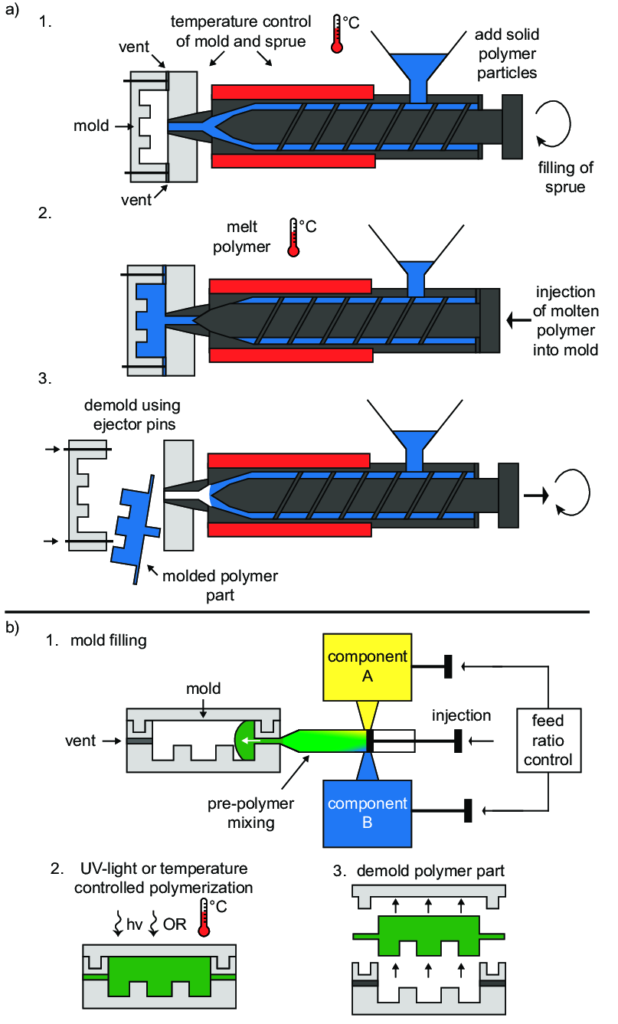

Процесс формовки RIM

Процесс

Процесс RIM мономер или преполимер в жидком состоянии через дозирующий насос с определенным соотношением в смесительную головку для смешивания.

Сайт реакционное литье под давлением В процессе используются жидкие полимеры с низкой вязкостью. Эти полимеры расширяются и уплотняются в результате различных химических реакций. После введения полимеров в нагретую форму они затвердевают.

После впрыска смеси в форму, бурной реакции и отверждения сшивки в форме после распалубки образуются продукты RIM.

Этот процесс можно упростить следующим образом: хранение → дозирование → смешивание → заполнение формы → отверждение → выталкивание → постобработка.

Управление процессом

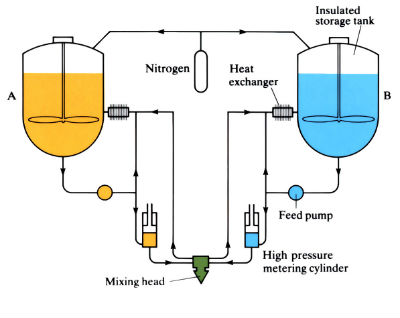

(1) Хранение: В процессе RIM двухкомпонентная жидкость обычно хранится при определенной температуре в двух отдельных контейнерах для хранения, контейнеры для хранения обычно представляют собой сосуды под давлением.

Когда сырьевая жидкость не формуется, она обычно находится под низким давлением 0,2~0,3 МПа и непрерывно циркулирует в емкости для хранения, теплообменнике и смесительной головке. Для полиуретана температура исходной жидкости обычно составляет 20~40℃, а точность контроля температуры - ±1℃.

(2) Дозирование: Дозирование двухкомпонентной сырой жидкости обычно осуществляется с помощью гидравлической системы, которая состоит из насосов, клапанов и вспомогательных частей (система трубопроводов для контроля жидкого материала и система масляного контура для контроля работы распределительного цилиндра).

При впрыске также необходимо пройти через устройство преобразования высокого и низкого давления, чтобы преобразовать давление в давление, необходимое для впрыска. Сырая жидкость измеряется и выдается гидравлическим количественным насосом (не нужны промышленные насосы высокого давления), требующим точности дозирования не менее ±1,5%, предпочтительно контролируемой на уровне ±1%.

(3) Смешивание: В Формовка изделий RIMКачество продукта в значительной степени зависит от качества смешивания в смесительной головке, а производительность полностью зависит от качества смешивания в многопоточной смесительной головке.

Обычно принимается давление 10,34 ~ 20,68 МПа, в этом диапазоне давлений достигается лучший эффект смешивания.

(4) Заполнение формы: Заполнение формы реакционным инжекционным материалом характеризуется высокой скоростью потока материала. По этой причине вязкость исходной жидкости не должна быть слишком высокой, например, вязкость полиуретановой смеси составляет около 0,1 Па.с при заполнении формы.

Когда система материалов и пресс-форма определены, остаются только 2 важных параметра процесса: время заполнения пресс-формы и температура сырья. Начальная температура полиуретанового материала не должна превышать 90℃, а средняя скорость потока в полости, как правило, не должна превышать 0,5м/с.

(5) ВылечитьПолиуретановая двухкомпонентная смесь обладает высокой реакционной способностью после впрыска в полость формы, отверждается и формуется за очень короткий период времени.

Однако из-за плохой теплопроводности пластика большое количество тепла реакции не может быть своевременно отведено, поэтому внутренняя температура формованного материала намного выше температуры поверхности, что приводит к отверждению формованного материала изнутри наружу.

Чтобы температура внутри полости не была слишком высокой (не выше температуры термического разложения смолы), необходимо в полной мере использовать функцию теплопередачи формы для распределения тепла.

Время затвердевания внутри реакционная литьевая форма в основном определяется рецептурой формовочного материала и размером изделия. Кроме того, требуется термическая обработка после продукт введения реакции извлекается из формы.

Термообработка имеет две функции: первая - дополнение к отверждению, вторая - запекание после покраски для образования прочной защитной или декоративной пленки на поверхности изделия.

Проектирование пресс-форм и изделий RIM

Дизайн пресс-формы

(1) Система заливки: Заливная система, также известная как "система впрыска", состоит из затворов, бегунков и вентиляционных отверстий. В Форма RIM Конструкция, форма и высота затвора зависят от толщины стенок и расхода полости формованных деталей.

Для пресс-форм большой емкости обычно предпочтительнее прямой затвор, а для пресс-форм малой емкости - веерный затвор.

Основной бегунок должен располагаться непосредственно на пресс-форме, но следует позаботиться о том, чтобы расположить бегунок так, чтобы материал поступал в полость с самой нижней части поперечного сечения изделия.

Отверстие для выпуска воздуха должно быть расположено в конце потока материала, чтобы воздух мог вытесняться из полости во время впрыска.

(2) Система контроля температуры пресс-формы: Здесь только Металлическая форма RIM в качестве примера для пояснения. Метод контроля температуры в пресс-форме обычно заключается в закапывании рукава в пресс-форму и пропускании воды для ее нагрева или охлаждения.

Толщина металлической формы должна составлять 50 мм, а расстояние между корпусами должно быть различным в зависимости от обрабатываемой смолы.

Обычно температура пресс-формы для полиуретана RIM составляет 40~80℃, а точность контроля температуры пресс-формы составляет ±4℃, предпочтительно ±1℃. Расстояние между корпусами составляет 80~100 мм, а расстояние между охлаждающим отверстием и стенкой полости пресс-формы должно составлять 9,5 мм.

(3) Поверхность разделаСуществует общее требование к расположению поверхности раздела, то есть расположение поверхности раздела должно быть немного ниже контура обрабатываемой детали, так чтобы материал расширялся и заполнял полость, а остаточный воздух в полости выходил наружу пресс-формы.

Дизайн продукта

(1) Толщина изделия: такие же, как и у обычных инжекционных изделий, в конструкции различной толщины стенок Продукты RIMТакже следует избегать слишком толстых или слишком тонких стенок.

Возьмите пенополиуретан Продукты RIM Например, обычная толщина стенки должна контролироваться на уровне 6,35~12,7 мм, если толщина стенки больше 12,7 мм или меньше 3,17 мм, то необходимо принять соответствующие меры по исправлению ситуации.

(2) Арматура: Целью использования арматуры является улучшение характеристик жесткости и твердости изделия. Следует использовать тонкую и длинную арматуру, избегая применения толстой и короткой арматуры.

Установка арматуры должна происходить одновременно с потоком материала, чтобы не влиять на выделение газа во время потока материала.

(3) Наклон выпуска: Продукт RIM Наклон выпуска должен быть выбран 2°, слишком большой или слишком маленький не способствует выпуску продукта.

(4) Скругленные углы: Продукты RIM радиус внутреннего угла должен быть не менее 3,175 мм, радиус внешнего угла должен быть не менее 1,578 мм.

(5) Удар: Бамп должен иметь наклон 2° при формовке и располагаться по периферии части внутреннего ребра. Если расчетная высота отбойника превышает 6,57 мм, он должен быть дополнен опорной пластиной.

При формовке во вводном отверстии необходимо точно определить положение позиционирующей резьбы и саморезов. Размеры бобышки и вводного отверстия оказывают большое влияние на прочность фиксации и должны быть приняты во внимание.

Разница между реактивным и литьевым формованием

Процессы реакционного формования отличаются от стандартных литьё под давлением В одном важном аспекте: материал, используемый в процессе формования, требует стадии отверждения, пока материал еще находится в форме.

Формовочный материал, используемый в реакционное литье под давлением имеет особое преимущество перед материалом, используемым в традиционных литьё под давлением для этого процесса. С другой стороны, реакционное литье под давлением требует больше времени и дорогих материалов для формовки.

В большинстве случаев жидкий состав подается в резервуар, где он нагревается и перемешивается, а затем помещается в сборную полость, называемую формой, где он остывает и затвердевает.

Сайт изготавливается пресс-форма с использованием отдельного процесса и, как правило, съемные, что позволяет изготавливать несколько деталей на одном традиционном литьё под давлением машина. Закаленный предмет извлекается и помещается в зону, где происходит его закалка и дальнейшее упрочнение.