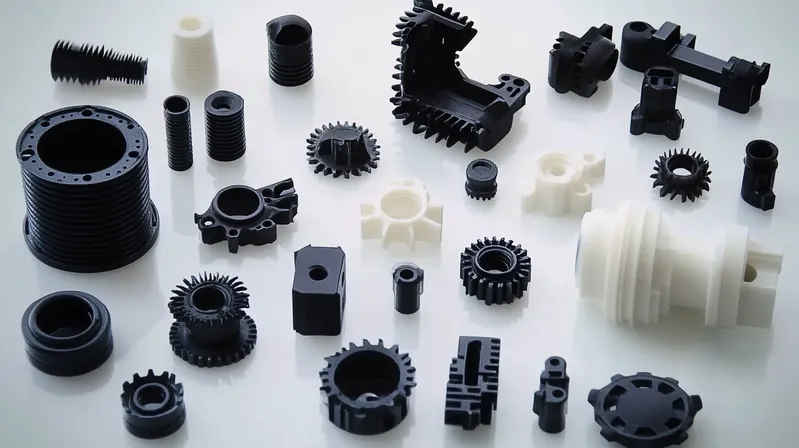

Интеграция 3D-печати, технически известной как аддитивное производство (AM), в рабочий процесс литья под давлением (IM) трансформирует стратегии оснастки. АМ не заменяет литье под давлением, а действует как усилитель благодаря **быстрой оснастке** и **конформному охлаждению**. Используя такие технологии, как прямое лазерное спекание металлов (DMLS) для металлических вставок и стереолитография (SLA) для полимерных форм, производители могут сократить время изготовления прототипов на 90%, оптимизировать время цикла благодаря усовершенствованным геометриям охлаждения и преодолеть разрыв между проектированием и крупносерийным производством.

Основные концепции: Быстрое изготовление инструментов и конформное охлаждение

Синергия между этими двумя компонентами производства происходит в основном при изготовлении самой пресс-формы, известной как мягкая оснастка или мостовая оснастка.

1. Быстрое изготовление инструментов на основе полимеров

При этом используются высокотемпературные фотополимеры (например, Digital ABS) для печати полостей и стержней пресс-форм. Эти формы вставляются в стандартные металлические основания форм (рамы Master Unit Die или MUD).

- Цель: Функциональное прототипирование, малосерийное производство (10-100 партий) и проверка дизайна.

- Технология: Стереолитография (SLA) или полиструйная печать.

2. Аддитивное производство на основе металла (конформное охлаждение)

Для этого используются металлические порошки (мартенситно-стареющая сталь, нержавеющая сталь) для печати вставок в пресс-формы. В отличие от традиционного сверления, которое ограничивается прямыми линиями, AM позволяет создавать каналы охлаждения, которые изгибаются и соответствуют геометрии детали.

- Цель: Сокращение времени цикла (до 40%), минимизация коробления и долговечность при крупносерийном производстве.

- Технология: Прямое лазерное спекание металлов (DMLS) или селективное лазерное плавление (SLM).

Конформные охлаждающие каналы, созданные с помощью 3D-печати, могут сократить время цикла литья под давлением на 20% - 40%.Правда

Конформированные каналы точно повторяют геометрию детали, отводя тепло более эффективно, чем прямые сверленые линии, что значительно сокращает время охлаждения.

3D-печатные полимерные формы могут заменить стальные формы P20 в крупносерийном производстве.Ложь

Полимерные формы обладают низкой теплопроводностью и структурной целостностью по сравнению со сталью; они предназначены только для малосерийного прототипирования (10-100 выстрелов) или изготовления мостовой оснастки.

Технические параметры: Традиционная и аддитивная обработка

В следующей таблице приведено сравнение стандартной инструментальной стали с распространенными решениями в области аддитивного производства, используемыми для интеграции литья под давлением.

| Параметр | Инструментальная сталь P20 (традиционная) | Мартенситностареющая сталь (печать DMLS) | Цифровой ABS (полиструйная печать) | Высокотемпературная смола (SLA-печать) |

|---|---|---|---|---|

| Основное использование | Крупносерийное производство | Конформные охлаждающие вставки | Малосерийные прототипы | Детальные прототипы |

| Срок службы выстрела (приблизительно) | 100,000+ | 1,000,000+ (закаленный) | 10 - 100 | 10 - 50 |

| Теплопроводность | ~29 Вт/м-К | ~15-20 Вт/м-К | ~0,2 Вт/м-К (изолятор) | ~0,2 Вт/м-К |

| Время выполнения | 4 - 8 недель | 1 - 2 недели | 1 - 2 дня | 1 - 2 дня |

| Максимальная температура расплава | >300°C | >300°C | <250°C | <230°C |

| Допуски | ±0,01 мм | ±0,05 мм (после механической обработки) | ±0,1 мм | ±0,1 мм |

Примечание: Сайт Процесс DMLS1 Как правило, для достижения допусков на сопрягаемые поверхности, пригодных для литья без вспышек, требуется последующая обработка.

Преимущества и недостатки

Интеграция 3D-печати в рабочий процесс литья под давлением дает стратегические преимущества, но при этом накладывает определенные физические ограничения.

Преимущества

- Скорость выхода на рынок: Полимерные формы могут быть напечатаны и смонтированы на прессе в течение 24 часов, что позволяет проводить функциональные испытания в течение одной недели с использованием реального производственного материала (например, полипропилена (PP), акрилонитрил-бутадиен-стирола (ABS)).

- Сложные геометрии: DMLS позволяет создавать внутренние решетчатые структуры и изогнутые каналы охлаждения, которые невозможно обработать с помощью ЧПУ.

- Снижение стоимости прототипов: Исключение затрат на резку алюминия или стали для дизайна, который может измениться, что позволяет сэкономить тысячи на первоначальной разработке.

- Итерация дизайна: Позволяет применять методологию "Fail Fast"; инженеры могут тестировать несколько итераций пресс-формы одновременно.

Недостатки

- Отвод тепла (полимерные формы): Печатные пластики являются теплоизоляторами. Время цикла должно быть значительно увеличено, чтобы форма успела остыть между съемками и предотвратить деформацию.

- Ограничения по давлению: Полимерные пресс-формы не выдерживают высокого давления впрыска (обычно не более 500-800 бар) и больших усилий смыкания.

- Отделка поверхности: Линии слоев, образующиеся при 3D-печати, могут перейти на формованную деталь, если форма не отполирована вручную или не сглажена паром.

- Совместимость материалов: Высокотемпературные инженерные термопласты, такие как полиэфирэфиркетон (PEEK) или стеклонаполненный нейлон, обычно несовместимы с полимерными печатными формами из-за истирания и нагрева.

Сценарии применения

1. Производство мостов

Когда стальные инструменты задерживаются, производители используют Формы PolyJet2 для запуска 50-100 единиц для маркетинговых образцов, тестирования UL или проверки на сборочной линии.

2. Конформное охлаждение для оптимизации цикла

Для деталей с глубокой сердцевиной или сложными изгибами (например, крышки бутылок, автомобильные разъемы) используются вставки DMLS, позволяющие разместить охлаждающую воду строго на равном расстоянии от стенок пресс-формы. Это позволяет устранить "горячие точки" и уменьшить дифференциальную усадку.

3. Проверка формовки вставки

Тестирование процессов овермолдинга или литья со вставками путем печати быстрой формы для проверки посадки металлических вставок перед тем, как приступить к изготовлению жесткого инструмента.

Гибридная оснастка предполагает использование стандартной металлической основы пресс-формы (рамы MUD) со сменными 3D-печатными стержнями и вставками в полости.Правда

Этот метод сочетает в себе механическую прочность металлической рамы со скоростью и низкой стоимостью печатных вставок для быстрого создания прототипов.

3D-печатные формы требуют более высокого давления впрыска и высокой скорости впрыска, чтобы заполнить полость.Ложь

Печатные формы слабее стали; давление и скорость впрыска должны быть снижены, чтобы избежать растрескивания формы или вспышки детали.

Пошаговый процесс: Внедрение печатных форм

Чтобы успешно интегрировать печатную оснастку, необходимо изменить параметры технологического процесса по сравнению со стандартными нормами научного формования.

- Дизайн для аддитивного производства (DfAM):

- Добавьте 2-3 градуса угла вытяжки (больше, чем в стандартных стальных формах), чтобы облегчить выталкивание, поскольку печатные поверхности имеют более высокое трение.

- Утолщение стенок формы, чтобы выдержать усилие смыкания.

- Выбор материала:

- Выберите смолу для печати с высокой температурой теплового прогиба (HDT) и высокой жесткостью (модуль упругости).

- Убедитесь, что температура расплава материала для впрыска совместима с температурными ограничениями печатной формы.

- Постобработка:

- Отшлифуйте и отполируйте поверхности полости, чтобы удалить линии слоя.

- Обработайте заднюю часть вставки, чтобы обеспечить ее плоскостность для правильной посадки в основание пресс-формы.

- Настройка процесса:

- Зажимное усилие: Установите минимальное значение, необходимое для уплотнения (чтобы не раздавить форму).

- Скорость впрыска: Уменьшите скорость, чтобы свести к минимуму нагрев при сдвиге.

- Удерживайте давление: Уменьшите значительно, чтобы снизить нагрузку на полость.

- Время охлаждения: Увеличение времени охлаждения в 2-5 раз по сравнению со стальными пресс-формами для отвода тепла от изолирующего инструмента.

- Выброс: Во избежание пробивания мягкого материала формы используйте вкладыши с ручной загрузкой или выталкивающие штифты с большой площадью поверхности.

ВОПРОСЫ И ОТВЕТЫ: 3D-печать при литье под давлением

В: Могут ли 3D-печатные формы производить детали с жесткими допусками?

О: Как правило, нет. Хотя SLA-печать3 точной, деформация формы под воздействием тепла и давления обычно ограничивает допуски деталей до ±0,1 мм и более. Критически важные элементы должны быть обработаны после формовки.

В: Сколько деталей можно получить из 3D-печатной формы?

О: Это зависит от материала.

- Пластиковые печатные формы: От 10 до 100 выстрелов.

- Металлические формы (DMLS): От тысяч до миллионов (аналогично традиционной стали при правильной термообработке).

В: Можно ли формовать стеклонаполненный нейлон в печатной форме?

О: Не рекомендуется использовать для полимерных печатных форм. Абразивные стекловолокна сотрут мягкую поверхность формы, разрушив детали за несколько снимков. Металлические печатные формы прекрасно справляются со стекловолокном.

Вопрос: 3D-печать дешевле, чем обработка алюминиевых форм с ЧПУ?

О: Для очень маленьких геометрий или сложных деталей - да. Однако для простых форм обработка алюминия с ЧПУ (QC-10) часто сопоставима по стоимости и предлагает значительно лучшие показатели прочности и тепловых характеристик.

В: Что такое подход "Гибридная форма"?

О: Речь идет об использовании стандартной стальной рамы Master Unit Die (MUD) и печати только сердцевины и полостей. Это минимизирует расход смолы и обеспечивает необходимую механическую поддержку напечатанных деталей во время зажима.

Резюме

Будущее литья под давлением - это не замена процесса 3D-печатью, а гибридизация из двух. Используя 3D-печать для Быстрое изготовление инструментовПроизводители могут значительно сократить цикл разработки и расходы на создание прототипов. Одновременно, Конформное охлаждение Благодаря металлическому АМ можно добиться такого повышения эффективности крупносерийного производства, которое ранее было физически невозможно. Для успешной интеграции требуется четкая настройка параметров обработки - в частности, снижение давления и увеличение времени охлаждения для полимерных форм - и четкое понимание компромисса между скоростью, долговечностью и точностью.

-

Технология EOS DMLS: Прямое лазерное спекание металлов создает металлические вставки для пресс-форм с механическими свойствами, сопоставимыми с кованой сталью, обеспечивая конформное охлаждение. ↩

-

Решения Stratasys PolyJet: Литье под давлением PolyJet использует цифровые материалы для печати гладких, детализированных форм, способных выдерживать давление при литье под давлением для коротких тиражей. ↩

-

Formlabs Rapid Tooling: Руководство по быстрому изготовлению инструментов Описываются конкретные рекомендации по проектированию и ограничения по материалам для использования SLA-принтеров для литья смолы под давлением. ↩