Следы течения при литье под давлением могут поставить под угрозу качество продукции, требуя точной регулировки для обеспечения оптимального качества поверхности и функциональности.

Следы течения возникают, когда различная скорость течения пластика влияет на качество поверхности. Чтобы исправить ситуацию, оптимизируйте параметры обработки, уточните конструкцию пресс-формы и выберите подходящие материалы для улучшения консистенции и эстетики.

Понимание причин появления следов течения и стратегий их устранения может значительно улучшить производственные результаты. Погрузитесь глубже, чтобы найти целенаправленные решения для устранения следов течения в процессах литья под давлением.

Регулировка температуры и скорости впрыска может уменьшить метки расхода.Правда

Контроль над этими переменными помогает обеспечить равномерное течение пластика, снижая риск появления поверхностных дефектов, таких как следы течения.

Следы потеков влияют только на внешний вид формованных деталей.Ложь

Хотя часто это косметическая проблема, сильные потеки могут указывать на скрытые проблемы, которые могут повлиять на структурную целостность детали.

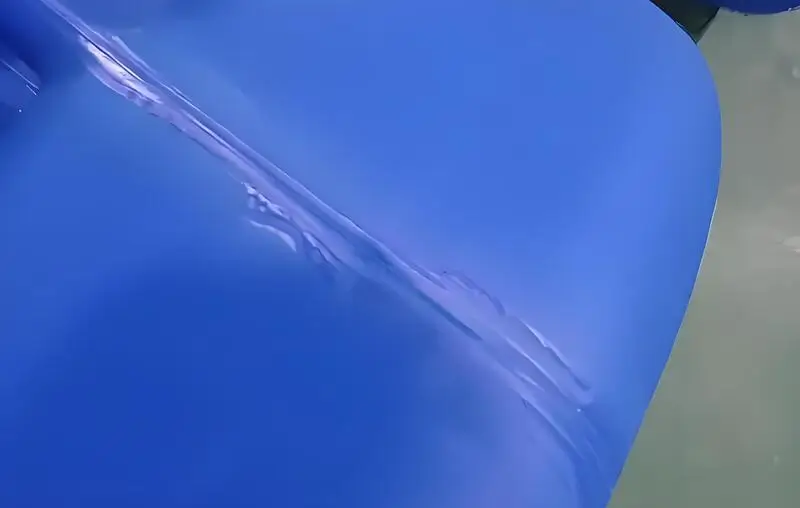

Что такое следы течения на изделиях, изготовленных методом литья под давлением?

Следы потеков появляются на поверхности литых под давлением изделий, нарушая эстетический вид и потенциально выявляя скрытые производственные проблемы.

Следы течения - это дефекты поверхности формованных деталей, возникающие в результате изменения расхода материала при впрыске. Распространенными причинами являются неравномерное охлаждение, неадекватная конструкция пресс-формы и плохой выбор материала. Выявление этих проблем необходимо производителям для улучшения качества и внешнего вида продукции.

Следы течения обусловлены физическими свойствами материала, и это явление соответствует своему названию. Следы текучести материала называются знаки расхода1Следы потеков в основном вызваны наполнителями в материале.

Разумеется, этот наполнитель включает в себя суперконцентраты2. Если мастербатчи плохо окрашены, образуются гранулированные цветовые блоки. При растекании он будет течь, как река, через участки с неоднородной толщиной.

Следы потеков влияют только на внешний вид формованных деталей.Ложь

Несмотря на то, что следы протекания в первую очередь эстетичны, они могут указывать на более глубокие проблемы в конструкции пресс-формы или технологических параметрах, которые могут повлиять на функциональность детали.

Правильная конструкция пресс-формы может полностью устранить следы потеков.Ложь

Хотя улучшение конструкции пресс-формы может уменьшить следы течения, другие факторы, такие как выбор материала и условия обработки, также играют решающую роль.

Почему на изделиях машин для литья под давлением появляются следы потеков?

Следы течения в изделиях литья под давлением - это визуальные дефекты, часто вызванные различиями в потоке материала и охлаждении, которые влияют как на эстетику, так и на функциональность.

Следы потеков на изделиях, изготовленных методом литья под давлением, обычно возникают из-за изменения скорости течения или охлаждения материала в процессе литья. Основные причины включают в себя неадекватную конструкцию пресс-формы, несоответствующую скорость впрыска или неправильные температурные настройки. Решения включают оптимизацию конструкции пресс-формы и параметров обработки для повышения качества продукции.

Пластик

Пластиковый материал - один из ключевых факторов литья под давлением. Если материал подобран неправильно, это приведет к проблемам с маркировкой потока.

Формы с высоким отношением длины потока к толщине стенок (Flow Length to Thickness Ratio) должны быть заполнены пластиком, который легко течет. Если пластик не достаточно хорошо течет, расплав будет течь все медленнее и медленнее, а чем медленнее он течет, тем холоднее становится.

Давления впрыска и давления выдержки недостаточно, чтобы плотно прижать сгущенную кожу к поверхности формы, поэтому остаются усадочные следы в направлении потока расплава.

При использовании ABS или других сополимерных смол, если температура обработки высока, летучие газы, выделяемые смолой и смазкой, будут вызывать облакообразные волнообразные следы на поверхности пластиковой детали.

Износостойкий материал обладает плохой текучестью, из-за чего на поверхности пластиковой детали с затвором в качестве сердцевины образуются годовые кольцеобразные волнообразные следы.

Когда износостойкий материал с низкой температурой и низкой вязкостью, обладающий плохой текучестью, вводится в вогнутую форму в отверстие для впрыска и канал подачи в виде полусухой сплошной волны, износостойкий материал течет по поверхности ядра формы и сдавливается износостойким материалом, непрерывно вводимым сзади, что приводит к обратному течению и застою.

Таким образом, на поверхности пластиковой детали образуются годовые кольцеобразные волнообразные следы, сердцевиной которых является затвор. Конструкция пресс-формы - еще один важный момент в литье под давлением. Если в пресс-форме проектирование пресс-форм3 плохой, пластик не будет равномерно растекаться в форме, и вы получите следы потеков.

Плесень

Дизайн пресс-формы - еще один важный момент в литье под давлением. Если конструкция пресс-формы плохая, пластик не будет равномерно растекаться по форме, и вы получите следы потеков.

Если температура пресс-формы слишком низкая, температура материала будет падать слишком быстро, а давление впрыска и давление выдержки будет недостаточным для плотного прижатия конденсированной кожи к поверхности пресс-формы, в результате чего следы усадки4 в направлении потока расплава. Если температура формы слишком высока, расплав пластмассы прилипает к поверхности формы и не может легко вытекать, образуя следы течения.

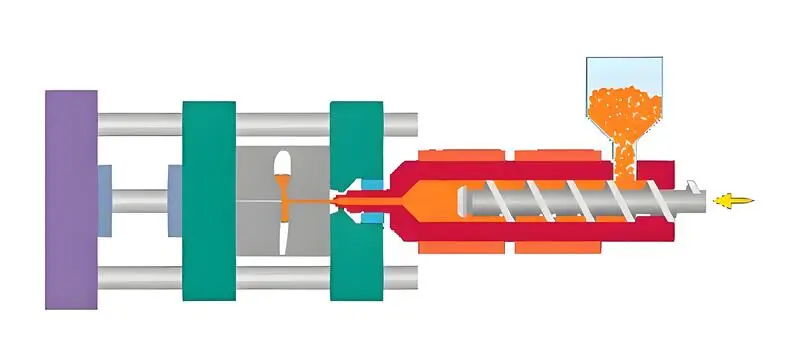

Машина для литья под давлением

Если впрыскивать слишком быстро, пластик не успевает вытеснить воздух при втекании в форму, и получаются следы потеков.

Если давление недостаточно, пластик не может достаточно быстро заполнить форму, и получаются следы от потеков.

Материал для плавления

При плохой текучести расплава на поверхности пластиковой детали, прямо вокруг литника, образуются кольцеобразные следы текучести. Когда расплав холодный и густой и плохо течет, он впрыскивается в полость в полутвердом волнообразном состоянии в затвор и бегунок.

Он течет по поверхности полости пресс-формы и сдавливается расплавом, который поступает за ним, отходит назад и застревает, что и приводит к образованию кольцеобразных следов потеков на поверхности пластиковой детали, прямо вокруг затвора.

Когда расплав плохо течет в бегунке, это приводит к появлению спиральных волновых следов на поверхности пластиковой детали. Если расплав вытекает из узкого участка бегунка в полость большего сечения или бегунок пресс-формы узкий, а отделка очень плохая, поток легко образует турбулентность, что приводит к появлению спиральных волновых следов на поверхности пластиковой детали.

Давление впрыска и давление выдержки недостаточны для плотного прижатия конденсированной кожи к поверхности формы, что оставляет следы усадки расплава в направлении потока.

Пластик остается в трубке слишком короткое время, и температура расплава5 низкая. Даже если полость едва заполнена, пластик не может быть уплотнен во время давления выдержки, оставляя следы усадки в направлении потока расплава.

Если время цикла слишком мало, пластик не успевает нагреться в трубке для материала, и температура расплава оказывается низкой. Даже если полость едва заполнена, пластик не успевает уплотниться под давлением, оставляя следы усадки в направлении потока расплава.

Если температура трубки с материалом слишком низкая, температура расплава низкая, а давление впрыска и давление выдержки недостаточны для плотного прижатия конденсированной поверхности к поверхности формы, что оставляет следы усадки в направлении течения расплава.

Пластик поглощает тепло, выделяемое нагревательными лентами, и тепло трения, возникающее при относительном движении молекул пластика, вызванном вращением шнека, и температура постепенно повышается. Последняя зона нагрева в трубке материала - сопло. Здесь расплав должен достичь идеальной температуры материала, но для поддержания оптимального состояния его необходимо нагревать умеренно.

Если температура сопла не установлена достаточно высокой, сопло и пресс-форма будут соприкасаться, отводя слишком много тепла, температура материала снизится, а давление впрыска и давление удержания не будут достаточными для плотного прижатия поверхности конденсата к поверхности пресс-формы, оставляя следы усадки в направлении потока расплава.

Следы течения - неизбежная часть литья под давлением.Ложь

Правильная оптимизация конструкции пресс-формы и параметров обработки во многих случаях может предотвратить появление потеков.

Непостоянное охлаждение может привести к появлению потеков на изделиях, изготовленных методом литья под давлением.Правда

Неравномерное охлаждение может вызвать отклонения в потоке материала, что приведет к появлению видимых линий или узоров на поверхности изделия.

Какие существуют решения для устранения следов потеков на изделиях машин для литья под давлением?

Следы течения - распространенный дефект при литье под давлением, который может ухудшить внешний вид и качество продукции, но эффективные решения позволяют свести их появление к минимуму.

Следы течения, часто вызванные неравномерным течением расплавленного пластика, можно устранить, оптимизировав скорость впрыска, температуру и конструкцию пресс-формы. Решения включают регулировку параметров процесса и использование инструментов анализа течения в пресс-форме для улучшения эстетики и целостности изделия.

Пластмассы

-

Улучшение текучести пластмасс6:Существует множество видов пластиковых материалов, таких как полиэтилен, полипропилен, поливинилхлорид и т.д. Температура плавления и текучесть этих материалов различны, поэтому при выборе материалов необходимо учитывать их технологические свойства и физические характеристики. Кроме того, примеси или плохие частицы, которые могут присутствовать в материале, также будут вызывать следы течения. Поэтому при выборе материалов необходимо выбирать материалы с хорошей текучестью и убедиться, что в материале нет примесей или плохих частиц.

-

Неправильное использование смазочных материалов для формования:Обычно содержание смазки составляет менее 1%. Если отношение длины потока к равномерной толщине стенки велико, содержание смазки следует увеличить умеренно, чтобы обеспечить плотное прилегание конденсированного слоя к поверхности формы до окончательной обработки изделия и предотвратить образование следов потока. Увеличение содержания смазки следует обсудить с производителем материала.

Плесень

- Отрегулируйте форму7:Если вы не можете решить проблему следов, это может быть связано с неразумной конструкцией формы или неравномерной конденсацией во всей форме. Вы можете решить эту проблему, отрегулировав структуру формы, очистив форму или отрегулировав время конденсации всей формы.Если есть облакоподобные следы потока.

-

Отрегулируйте форму:В этом случае следует соответствующим образом снизить температуру пресс-формы и бочки, улучшить условия вытяжки в пресс-форме, снизить температуру материала и скорость заполнения, расширить секцию затвора, изменить тип или количество смазки. При проектировании пресс-формы необходимо следовать некоторым основным принципам. Структура должна быть разумной, размер - точным, а распределение полостей - равномерным. Кроме того, обработка поверхности пресс-формы важна для обеспечения текучести. Если правильно обработать поверхность, то можно сделать ее более гладкой и уменьшить следы течения.

-

Увеличьте температуру пресс-формы:Увеличьте температуру пресс-формы, поддерживайте высокую температуру материала и плотно прижимайте слой конденсата к поверхности пресс-формы с помощью давления впрыска и давления удержания до тех пор, пока изделие не будет готово и не появятся следы потеков. Температура пресс-формы может быть установлена на основе рекомендованного значения производителя материала. Шаг каждой регулировки может составлять 6℃. После 10 выстрелов и стабильного формования решите, нужно ли вносить дальнейшие коррективы, основываясь на результатах. Чтобы повысить температуру формы и сопла, увеличьте скорость впрыска и скорость заполнения.

-

Увеличьте температуру пресс-формы:Увеличьте давление впрыска и давление выдержки и увеличьте время. Вы также можете установить электрический нагреватель на затворе, чтобы повысить частичную температуру положения затвора. Можно также соответствующим образом расширить секцию затвора и проточного канала. Контролируйте поток охлаждающей воды в пресс-форме, чтобы поддерживать в ней более высокую температуру. Если вы увеличите температуру бочки и диаметра сопла в пределах рабочего диапазона температур процесса, это поможет улучшить характеристики потока расплава.

-

Улучшите бегуна:Литник, бегунок или затвор слишком малы. Слишком маленький литник, бегунок или затвор увеличивают сопротивление потоку. Если давление впрыска недостаточно, фронт расплава будет двигаться все медленнее и медленнее, а расплавленный пластик будет становиться все холоднее и холоднее. Давление впрыска и давление выдержки недостаточны для плотного прижатия конденсированной кожи к поверхности формы, поэтому расплав сжимается в направлении потока.

-

Улучшите вентиляцию:Если вентиляция недостаточна или некачественна, это повлияет на заполнение расплава, и волновой фронт расплава не сможет плотно прижать конденсированную поверхность к поверхности формы, оставляя следы усадки в направлении течения расплава. Рекомендуется вентилировать в конце каждого бегунка, чтобы предотвратить попадание газа в полость. Не следует пренебрегать вентиляцией полости. Лучше всего использовать вентиляцию по всему периметру.

Машина для литья под давлением

Увеличьте давление впрыска и давление выдержки так, чтобы сконденсированный слой плотно прижимался к поверхности формы до тех пор, пока не сформируется изделие и не появятся следы потеков.

Соотношение дроби к стволу должно составлять от 1 к 1,5 до 1 к 4.

Продлите время цикла до тех пор, пока пластик не будет полностью расплавлен, а температура расплава не станет достаточно высокой, чтобы предотвратить образование усадочных пятен в направлении потока.

Повышайте температуру расплава, давление впрыска и давление упаковки, чтобы прижать сконденсировавшийся слой к поверхности формы, пока деталь не сформируется и не появятся следы течения. Установите температуру расплава в соответствии с рекомендациями поставщика материала.

Труба расплава разделена на четыре зоны: заднюю, центральную, переднюю и сопловую. Температура расплава должна постепенно повышаться от задней зоны к передней, с увеличением температуры в каждой зоне на 10°F. При необходимости иногда температура расплава в зоне сопла и/или в передней зоне устанавливается такой же, как в центральной зоне.

Увеличьте давление впрыска и время выдержки, чтобы слой конденсата плотно прижимался к поверхности формы до тех пор, пока не сформируется пластиковая форма или подобная форма для цементных изделий.

Повысьте температуру форсунок. Обычно температура в зоне форсунок устанавливается на 6°C выше, чем температура в передней зоне.

Замедлите скорость впрыска или используйте медленный-быстрый-медленный контроль скорости впрыска. Поместите литник пресс-формы в толстостенную часть или прямо на стенку. Форма затвора должна быть в виде ручки, вентилятора или диафрагмы. Вы также можете сделать бегунок и секцию затвора больше, чтобы уменьшить сопротивление потоку расплава.

Расплав

Для литья под давлением изделий с относительно большой длиной потока необходимо выбирать материалы с хорошей текучестью. Если текучесть материала не соответствует требованиям, можно добавить соответствующее количество формовочной смазки для улучшения текучести материала.

Как правило, количество смазки не превышает 1%. Если длина потока оказывает большее влияние на толщину стенок пресс-формы, необходимо соответствующим образом увеличить количество смазки.

Вам нужно сделать больше отверстие для холодной пробки в нижней части литника и в конце бегунка. Температура материала в большей степени влияет на то, насколько хорошо течет расплав. Вам нужно уделять больше внимания тому, насколько велика лунка для холодной пробки. Колодец для холодной пробки нужно располагать в конце расплава в том направлении, в котором расплав течет в литнике.

Если основной причиной ежегодного появления кольцевых волновых потеков являются плохие характеристики смолы, можно выбрать смолу с низкой вязкостью, если позволяют условия.

Следы течения можно полностью устранить, уменьшив скорость впрыска.Ложь

Снижение скорости впрыска может помочь, но для полного устранения следов течения может потребоваться сочетание корректировки технологического процесса и изменения конструкции пресс-формы.

Анализ текучести пресс-форм помогает прогнозировать и предотвращать появление следов текучести.Правда

Анализ течения в пресс-форме позволяет моделировать процесс впрыска, выявляя потенциальные проблемы, такие как следы течения, до начала производства.

Заключение

Чтобы свести к минимуму следы течения в изделиях, изготовленных методом литья под давлением, необходимо оптимизировать различные параметры процесс литья под давлением8. Вы можете увеличить скорость впрыска для улучшения наполнения, оптимизировать давление и температуру впрыска для управления потоком пластика, а также изменить конструкцию затвора и бегунка для достижения более равномерного наполнения.

Также необходимо убедиться в том, что температура формы соответствует норме, вентиляция хорошая, и вы используете правильный материал. Оценка дизайна детали и обработка поверхности формы также помогут уменьшить появление следов потеков. Чтобы добиться желаемого эффекта, необходимо систематически проводить испытания и корректировки.

-

Понимание следов течения имеет решающее значение для повышения качества продукции при литье под давлением. Перейдите по этой ссылке, чтобы узнать больше о причинах их появления и способах устранения. ↩

-

Мастербатчи играют важную роль в достижении стабильного цвета и качества пластмасс. Узнайте, как они влияют на производственные процессы. ↩

-

Конструкция пресс-формы имеет решающее значение для обеспечения равномерного потока и предотвращения дефектов. Узнайте больше о его важности для литья под давлением. ↩

-

Понимание причин появления следов усадки может помочь улучшить процесс литья под давлением и качество продукции. ↩

-

Знание идеальной температуры расплава необходимо для оптимизации процесса литья под давлением и обеспечения целостности изделия. ↩

-

Изучите этот ресурс, чтобы понять, как выбрать материалы и повысить текучесть, что крайне важно для уменьшения следов течения при литье под давлением. ↩

-

Откройте для себя методы регулировки пресс-формы, которые позволяют значительно уменьшить следы течения и повысить качество продукции при литье под давлением. ↩

-

Узнайте, из каких этапов состоит процесс литья под давлением? Литье под давлением - это процесс, используемый для изготовления множества пластиковых деталей. ↩