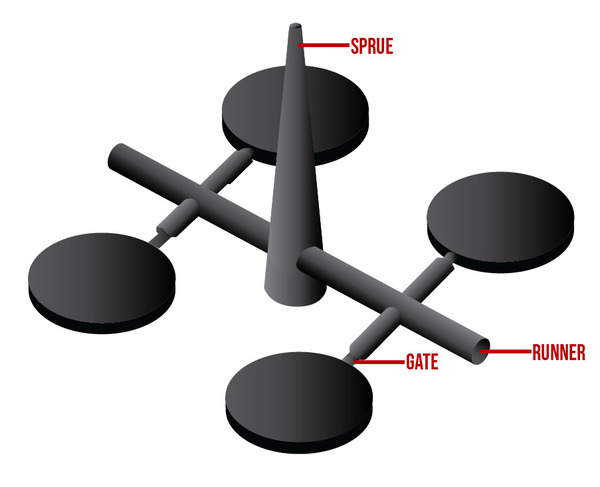

При литье под давлением шприцы и бегунки являются важнейшими компонентами, которые направляют расплавленный пластик в полости пресс-формы, играя важную роль в эффективности производственного процесса.

Шприцы - это вертикальные каналы, по которым расплавленный пластик поступает из узла впрыска в систему бегунков, а бегунки - это горизонтальные каналы, по которым пластик распределяется по нескольким полостям пресс-формы. Правильная конструкция литника и бегунка позволяет значительно сократить количество отходов и увеличить время цикла.

В данном обзоре проводится различие между лонжеронами и бегунками, однако для повышения эффективности производства крайне важно понимать их конструктивные особенности. Погрузитесь глубже, чтобы узнать, как оптимизация этих элементов может привести к повышению качества деталей и снижению затрат.

Шпруты отвечают за транспортировку пластика к бегункам.Правда

Штампы служат первичным каналом, по которому расплавленный пластик поступает в систему бегунков, которые затем направляют его в отдельные полости пресс-формы.

В литье под давлением бегунки и прутки являются взаимозаменяемыми терминами.Ложь

Хотя и те, и другие используются для направления расплавленного пластика, шприцы относятся к точке входа из узла впрыска, а направляющие - к каналам, по которым пластик распределяется по полостям.

Каковы основные понятия о воротах и бегунах?

Затворы контролируют поступление пластика в форму, а бегунки служат каналами, направляющими пластик в различные полости. Правильная конструкция затворов и бегунков повышает эффективность, сокращает отходы материала и улучшает общую консистенцию формованных деталей. К распространенным типам затворов относятся краевые, штыревые и туннельные затворы, каждый из которых подходит для конкретных применений в таких отраслях, как автомобилестроение, производство потребительских товаров и медицинских изделий.

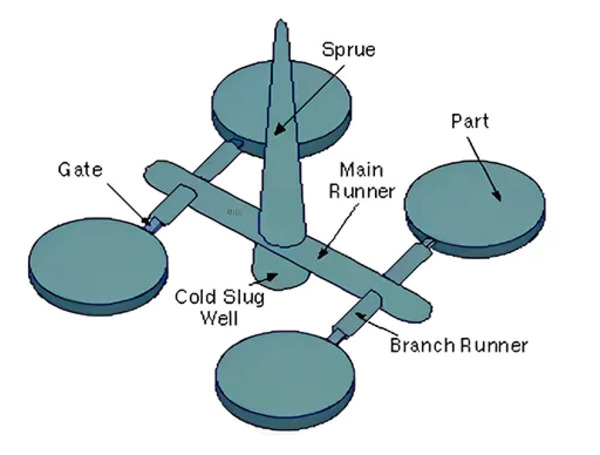

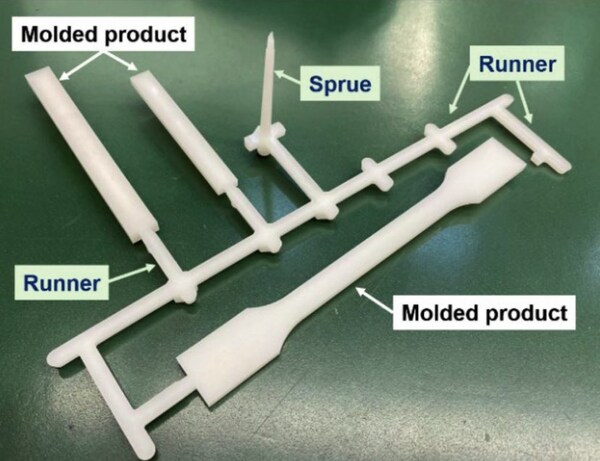

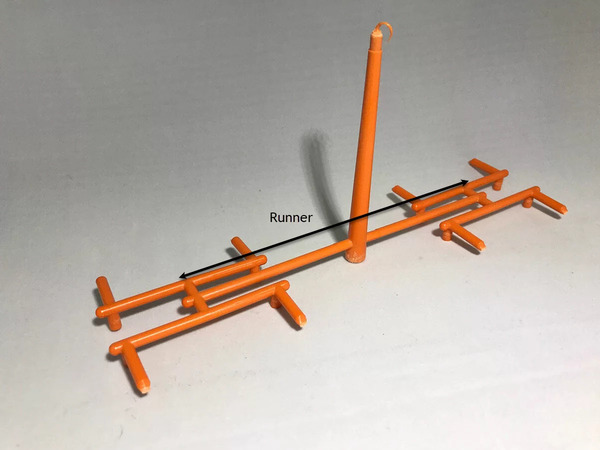

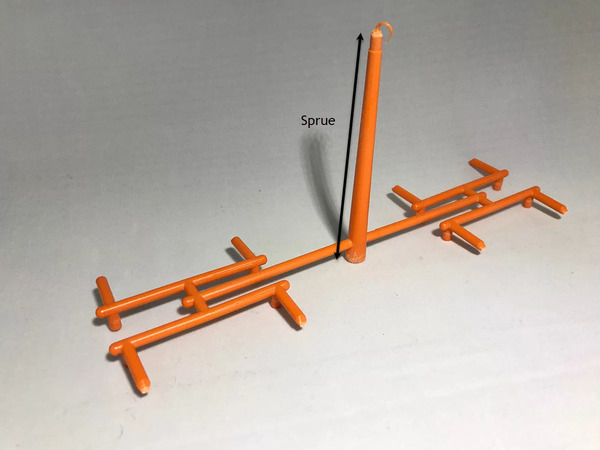

Шпагат

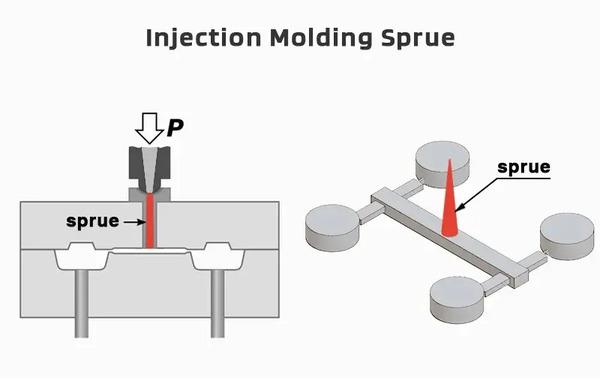

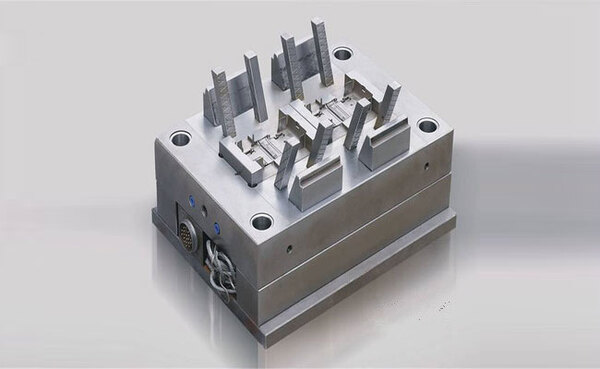

Литник (бегунок внутри литниковой втулки) - это канал в литьевой форме, который соединяет сопло литьевой машины с системой бегунков внутри формы. Этот канал служит начальной точкой входа расплавленного пластика в полость пресс-формы и обычно имеет конусообразную форму, что способствует беспрепятственному течению и облегчает удаление материала после его застывания. Конструкция литника не только оказывает непосредственное влияние на качество течения пластика, распределение давления и цикл формования, но и должна быть уверена в том, что эти каналы будут надежно функционировать при приложении большого количества тепла и силы. Если в ходе этого процесса литники выходят из строя, может потребоваться переделка всех этапов.

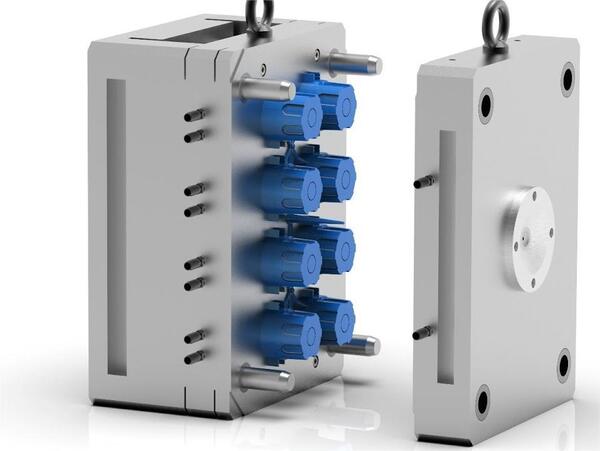

Затворы для литья под давлением - важнейшие компоненты процесса литья под давлением, позволяющие расплавленному пластику поступать в полости формы. Различные типы затворов используются в зависимости от специфических требований к отливаемой детали. Вот основные типы затворов для литья под давлением: Краевой затвор (боковой затвор), штыревой затвор (штыревой затвор), подводный затвор (туннельный затвор), веерный затвор, диафрагменный затвор, кольцевой затвор, вкладной затвор, шприц-затвор, горячеканальный затвор, кешью-затвор.

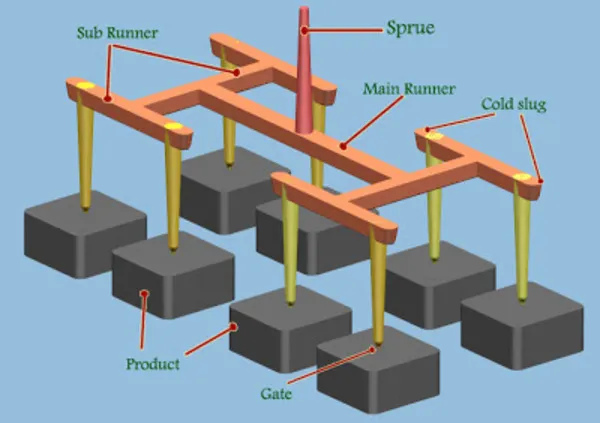

Бегун

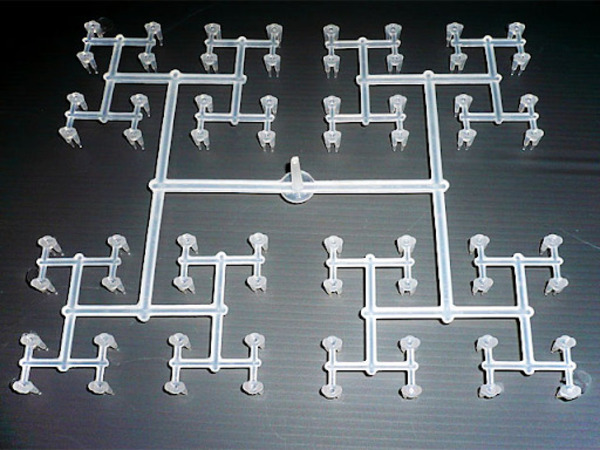

Проходчики отвечают за соединение литника с каждой полостью пресс-формы. Их задача - направлять расплавленный материал таким образом, чтобы он равномерно поступал во все полости. Система бегунков обычно делится на два типа: система горячих бегунков и система холодных бегунков. При создании бегунков необходимо спроектировать их таким образом, чтобы материал достигал каждой полости, не остывая слишком сильно и не теряя давления по пути следования. Основные характеристики - основной бегунок (бегунки), суб-бегуны1 и затворы - следует избегать ненужных перепадов температуры или давления. Расположение, форма и размеры этих каналов напрямую влияют на поведение материала при его движении по ним, поэтому от этого выбора может зависеть и то, что мы в итоге получим.

Каковы функции ворот и бегунков?

Затворы контролируют точку входа пластика в пресс-форму, а направляющие соединяют затворы с полостями пресс-формы. Их конструкция влияет на эффективность потока, время охлаждения и качество деталей. Правильно спроектированные затворы и бегунки минимизируют отходы, сокращают время цикла и улучшают стабильность формованных деталей.

Функции литника

Функция подключения: Пружина соединяет сопло литьевой машины2Машина соединяется с бегунковой системой, являясь единственным путем, по которому пластик может поступать в форму. Такое соединение гарантирует беспрепятственный переход расплавленного пластика от машины к пресс-форме.

Направляющая функция: Он направляет горячий жидкий пластик из сопла инжекционной машины в систему обкатки. Конструкция литника должна способствовать равномерному потоку пластика, чтобы избежать образования пузырьков воздуха и турбулентности.

Передача давления: Чтобы добиться тщательного заполнения, эта система передает усилие от узла впрыска к полости пресс-формы. Эффективность напрямую зависит от размера и длины литника: Если он слишком мал, усилие рассеивается, если слишком велик - образуется избыток материала.

Облегчает процесс распалубки: При разработке литника обычно учитывается, насколько легко будет удалить отформованную пластиковую деталь, не повредив ее и не оставив после себя материал. При этом учитывается как угол осадки3 и обработка поверхности литника может существенно повлиять на этот процесс.

Функции бегуна

Распространение пластика: Система бегунков равномерно распределяет пластик по всем полостям, чтобы каждая из них заполнялась равномерно. Конструкция и размеры бегунков должны учитывать особенности течения пластика, чтобы его движение было равномерным на протяжении всего процесса.

Управление потоком: Конструкция бегунка позволяет контролировать скорость и траекторию движения пластика, что предотвращает такие проблемы, как неравномерное охлаждение и заполнение. Целью конструкции бегунка должно быть снижение потерь давления, а также обеспечение отсутствия мертвых зон.

Сокращение отходов: Хорошо спроектированный бегунок может сократить отходы пластика, повысив эффективность использования материала. Оптимизация расположения и размеров бегунов позволяет уменьшить объем секции бегунов, тем самым снижая производственные затраты.

Уменьшение потери давления: Чтобы свести к минимуму потери давления при прохождении через него расплавленного пластика и тем самым обеспечить плавное заполнение, необходимо спроектировать систему направляющих таким образом, чтобы и форма поперечного сечения, и отделка их поверхности способствовали снижению сопротивления потоку.

Каковы принципы проектирования ворот и бегунов?

Затворы контролируют поступление пластика в полость пресс-формы, а бегунки способствуют движению материала. Правильно спроектированные затворы и бегунки повышают эффективность заполнения, минимизируют отходы материала и обеспечивают равномерное охлаждение деталей. Ключевые принципы проектирования включают оптимизацию расположения затворов, размера бегунков и минимизацию турбулентности для улучшения времени цикла и консистенции изделия.

Принципы конструирования деталей

Размер и форма: Размеры и форма литника должны соответствовать свойствам расплавленного пластика; обычно он имеет форму конуса, чтобы уменьшить сопротивление и облегчить падение деталей. Как диаметр, так и длина требуют тщательной настройки в зависимости от вязкости пластика и его текучести в расплаве.

Расположение: Литник должен располагаться как можно ближе к соплу термопластавтомата, чтобы уменьшить расстояние между потоками и потери давления расплавленного пластика. Кроме того, такое расположение должно облегчать установку и эксплуатацию пресс-формы, исключая вмешательство в работу других ее частей.

Система охлаждения: Очень важно иметь подходящие системы охлаждения в непосредственной близости от литника. Эти системы помогут поддерживать нужную температуру пластика по мере его перемещения в литник. Охлаждение также должно быть равномерным, чтобы материал охлаждался равномерно; в противном случае могут возникнуть проблемы с течением, поскольку затвердевание происходит слишком рано или неравномерно вдоль ближайших к литнику участков (литников).

Угол наклона: Для предотвращения повреждений важно предусмотреть соответствующий угол осадки при проектировании литника, чтобы его не было слишком легко повредить во время распалубки. Обычно угол осадки литника составляет от 1 до 3 градусов, что позволяет легко извлечь деталь.

Продукт и материал: Требования к геометрии изделия, толщине стенок, размерам, стабильности, свойствам и внешнему качеству. Типы пластмасс, текучесть, температура плавления, температура застывания и усадка.

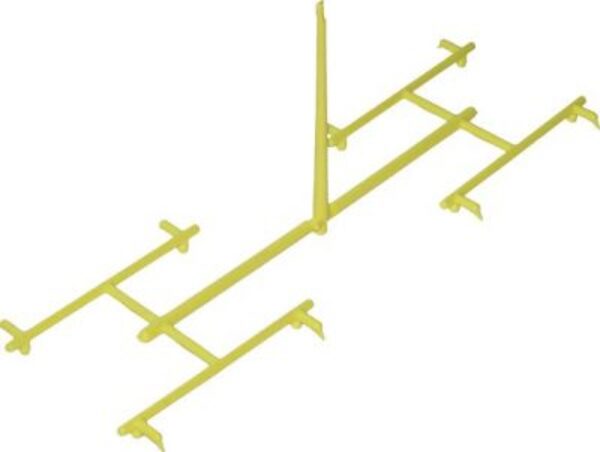

Принципы дизайна бегунов

Форма бегуна: Для снижения сопротивления потоку расплавленного пластика бегунки часто изготавливаются с круглым или трапециевидным сечением. Круглые бегунки обеспечивают наименьшее сопротивление потоку, но с ними сложнее работать; трапециевидные бегунки обеспечивают баланс между свойствами потока и удобством обработки.

Размер бегунка: Размер бегунка должен определяться текучестью пластика, давлением и расходом литьевой машины, чтобы обеспечить плавный поток пластика. Точно рассчитайте ширину и глубину бегунка для получения желаемых свойств потока с минимальными отходами материала.

Бегущая дорожка: Расположение бегунков должно обеспечивать равномерное распределение пластика в каждой полости, не допуская неравномерного заполнения. Расположение и конструкция бегунков должны быть направлены на сокращение длины пути потока и обеспечение равномерного распределения давления.

Охлаждение и отопление: Для того чтобы поддерживать нужную температуру пластика во время его вытекания, необходимо включить в систему какой-либо метод нагрева или охлаждения. бегущая система3. Конструкция системы охлаждения должна обеспечивать равномерное охлаждение, чтобы предотвратить перегрев или недоохлаждение отдельных частей бегунка.

Каковы общие проблемы и решения для ворот и бегунов?

К числу распространенных проблем с затворами и бегунками относятся неполное заполнение, вытекание материала и чрезмерные перепады давления. Решения часто включают оптимизацию размера и размещения затворов, корректировку условий обработки и использование соответствующих конструкций бегунков для обеспечения постоянного потока. Правильное управление может привести к увеличению времени цикла и повышению качества продукции.

Общие проблемы со шприцем

Блокировка: Засорение литника может препятствовать плавному входу пластика в бегунок, что влияет на качество литья. Решения включают увеличение размера литника, повышение давления впрыска и очистку литника. Засоры могут быть вызваны примесями или холодным материалом в пластике, поэтому необходимо регулярно осматривать и очищать литник.

Сложная распаковка: Затруднения при распалубке могут быть вызваны плохой конструкцией или сильной адгезией пластика. Решения включают оптимизацию формы литника, увеличение угла осадки и использование разделительных агентов. Затруднения при распалубке могут быть вызваны шероховатой поверхностью литника, требующей полировки.

Неравномерное охлаждение: Если литник охлаждается неравномерно, это приводит к нестабильному течению пластика. Оптимизируйте конструкцию системы охлаждения, время или температуру охлаждения. Неравномерное охлаждение также может быть вызвано неадекватной конструкцией системы охлаждения, требующей перепроектирования и оптимизации.

Общие проблемы бегунов

Неравномерный поток: Если конструкция бегунков не оптимальна, это может привести к неравномерному потоку пластика, что, в свою очередь, может повлиять на заполнение полости. Способы решения этой проблемы включают в себя точную настройку размера и формы бегунков, а также их расположение. Другой возможной причиной неравномерного потока являются различные поперечные сечения, поэтому их бегунки должны быть точно обработаны.

Высокая потеря давления: Если бегунки длинные или тонкие, то при протекании пластика может возникать перепад давления, а это может повлиять на качество формовки. Одно из решений - укоротить бегунки и сделать их более широкими; другое - увеличить их площадь поперечного сечения. Потери, связанные с шероховатостью поверхности, могут потребовать полировки.

Плохое охлаждение: Если система бегунков не охлаждается должным образом, пластик может перегреваться или недостаточно охлаждаться во время течения - и то, и другое может ухудшить качество. Чтобы исправить ситуацию, формовщики могут изменить время и температуру охлаждения, а также способ охлаждения каналов; возможно, им также потребуется новая конструкция, которая в целом лучше отводит тепло от расплавленного пластика.

Какие существуют методы оптимизации и примеры для ворот и бегунов?

Эффективные методы оптимизации затворов и бегунов включают в себя анализ схемы потока, корректировку размеров затворов и использование программного обеспечения для моделирования с целью прогнозирования результатов. Успешные тематические исследования показывают, как компании улучшили время цикла и сократили количество дефектов благодаря внедрению этих стратегий, особенно в автомобильной промышленности и производстве потребительских товаров. К ключевым преимуществам относятся более эффективное использование материалов и стабильные характеристики деталей.

Методы оптимизации для прутьев

Оптимизация размера: Найдите оптимальный размер литника путем экспериментов и моделирования, чтобы гарантировать бесперебойное течение пластика. Подумайте о характеристиках потока пластика, включая давление и скорость потока из машины; затем используйте эту информацию вместе с пониманием того, что является хорошим дизайном, при выборе длины или диаметра для достижения оптимальных результатов.

Оптимизация формы: Это помогает снизить сопротивление потока и делает распалубка4 проще. Вам также нужно будет подумать о стабильности при течении пластика (что означает учет конусности), а также о том, чтобы не было лишних зацепок, когда вы будете извлекать новый объект из формы.

Оптимизация местоположения: Выбор правильного места для литника, чтобы уменьшить как расстояние до потока, так и потери давления, испытываемые расплавленным пластиком. При оптимизации расположения необходимо учитывать конструкцию пресс-формы и производственный процесс - убедиться, что размещение литника позволяет беспрепятственно перемещать пластик, но при этом не мешает другим частям пресс-формы.

Оптимизация системы охлаждения: Разработайте правильную систему охлаждения вокруг литника, чтобы поддерживать температурный контроль во время течения пластика. При оптимизации системы охлаждения необходимо учитывать расположение и размер охлаждающих каналов, обеспечивая равномерное охлаждение для предотвращения проблем, вызванных плохим охлаждением.

Методы оптимизации для бегунов

Оптимизация компоновки бегунов: Используйте анализ моделирования и эксперименты для оптимизации компоновки системы бегунов, чтобы пластик равномерно распределялся по всем полостям. Это означает, что необходимо продумать структуру пресс-формы и производственные процессы, чтобы системы имели короткие пути потока с равномерным расходом.

Оптимизация поперечного сечения бегуна: Выберите правильные формы и размеры поперечных сечений для ручьев, чтобы свести к минимуму сопротивление потоку и потери давления. При оптимизации необходимо учитывать как текучие свойства используемого пластика, так и то, насколько хорошо литьё под давлением что означает, что ширина и глубина должны быть рассчитаны в пределах разумного.

Оптимизация распределителя потока: Оптимизируйте конструкцию делителей потока для обеспечения равномерного заполнения многогнездных пресс-форм. При оптимизации делителя потока необходимо учитывать равномерность потока пластика и расположение бегунка, обеспечивая равномерное распределение пластика по каждой полости во избежание неравномерного заполнения.

Оптимизация системы охлаждения: Создайте правильные нагревательные или охлаждающие элементы для системы бегунов, чтобы пластик сохранял идеальную температуру во время течения. При оптимизации системы охлаждения необходимо учитывать расположение и размер охлаждающих каналов, обеспечивая равномерное охлаждение для предотвращения проблем, связанных с перегревом или недоохлаждением.

Деловое исследование

Ниже приведен пример, демонстрирующий влияние оптимизации конструкции литника и бегунка на процесс литья под давлением.

История болезни

Компания, производящая пластиковые изделия с использованием многогнездной пресс-формы, столкнулась с проблемами неравномерного заполнения и дефектами в некоторых полостях. Анализ показал, что проблемы возникли из-за конструкции литника и бегунков.

Процесс оптимизации

Оптимизация шпули: После моделирования и испытаний они обнаружили, что литник слишком мал. Это вызывало высокое сопротивление потоку. Мы увеличили размер оптимизированного литника и изменили его форму на коническую, что снизило сопротивление потоку.

Оптимизация бега: Наша первоначальная конструкция имела линейный бегунок. Это означало, что пластик проходит длинный путь, и потери давления на этом пути были высоки. Вместо этого мы придали бегункам форму трапеции (с каналами для потока внутри них). Кроме того, были добавлены делители потока, чтобы в каждую полость детали всегда поступало одинаковое количество пластика.

Оптимизация системы охлаждения: Система теперь включает в себя охлаждающие элементы как вокруг литников, так и вокруг бегунков. Если во время формовки температура поднимается слишком высоко, эти элементы автоматически снижают ее.

Результаты оптимизации

После оптимизации эффект наполнения продукта стал намного лучше. Теперь каждая единица заполняется равномерно, а общее качество значительно повысилось. Кроме того, повысилась эффективность производства, а также уменьшилось количество отходов, что привело к снижению затрат!

Подробный анализ

Перед оптимизацией организация обнаружила серьезные несоответствия в заполнении пластиковых изделий во время их формовки. Это приводило к образованию пузырьков, а некоторые полости заполнялись не полностью. После детального анализа выяснилось, что причина кроется в слишком маленьком размере литника, слишком большом сопротивлении потоку и неправильной укладке направляющих - все это создает длинный путь для прохождения материала и область, где давление теряется на этом пути.

В результате анализа моделирования оптимизированный размер литника был увеличен, а его форма была изменена на коническую, что позволило эффективно снизить сопротивление потоку. Конструкция бегунка приняла трапециевидное сечение, что позволило снизить потери давления. Для равномерного распределения пластика в каждой полости были добавлены делители потока. Оптимизация системы охлаждения обеспечила контроль температуры во время подачи пластика, предотвращая проблемы с потоком, вызванные перегревом или недоохлаждением.

В итоге, благодаря этим мерам по оптимизации, компания успешно решила проблему неравномерного наполнения, значительно улучшила качество продукции и повысила эффективность производства.

Какова тенденция развития ворот и бегунков в будущем?

Будущие тенденции в области ворот и бегунов включают в себя развитие технологий 3D-печати для создания индивидуальных конструкций, использование легких и прочных материалов для снижения веса, а также интеллектуальные системы мониторинга, улучшающие контроль над процессом. Эти инновации направлены на увеличение времени цикла, сокращение отходов и оптимизацию материальных потоков, обеспечивая высокое качество продукции при меньшем воздействии на окружающую среду.

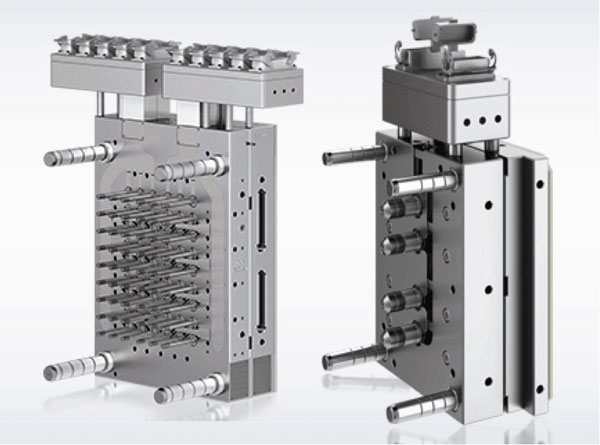

Интеллектуальное производство и проектирование пресс-форм

Интеллектуальные производственные достижения привели к появлению возможностей интеллектуального проектирования литников и бегунков. Использование автоматизированного проектирования (CAE) и автоматизированного дизайна (CAD) делает проектирование пресс-форм более точным, чем когда-либо прежде, что значительно упрощает процесс. Программное обеспечение для имитационного анализа позволяет анализировать поток в пресс-форме и оптимизировать конструкцию до того, как производство пресс-форм5Выявление и решение потенциальных проблем заблаговременно.

Применение новых материалов

По мере появления новых и усовершенствованных материалов специалисты по литью под давлением все чаще обращаются к высокоэффективным пластмассам. Единственный недостаток заключается в том, что при работе с такими новыми веществами им приходится вносить изменения в конструкцию бегунков и шприцев - изменения, основанные именно на том, на что способны эти материалы. Для высокотекучего пластика могут быть выгодны каналы меньшего размера (это касается и носиков, и бегунков), поэтому и здесь придется вносить коррективы. И наоборот, для некоторых пластиков с высокой вязкостью может потребоваться не только более крупные каналы, но и большее их количество: опять же для обеспечения непрерывного потока жидкости в полость формы!

Охрана окружающей среды и устойчивое развитие

На фоне растущего внимания к сохранению окружающей среды и устойчивому прогрессу две ключевые цели в проектировании пресс-форм становятся все более заметными: сокращение пластиковых отходов и повышение эффективности использования материалов. Изменение конфигурации литников и бегунков - один из способов достижения этой цели в процессе производства изделий: это позволяет сократить объем неиспользуемого пластика. В то же время использование более разлагаемых пластиков или возобновляемых ресурсов требует нового подхода к форме литников и бегунков, поскольку различные материалы проходят через эти каналы с разной скоростью.

Высокая точность и высокая эффективность

В будущем при разработке пресс-форм особое внимание будет уделяться повышению точности и эффективности. Одним из способов добиться этого является использование более высокотехнологичного оборудования и технологий в процессе производства. Это позволяет повысить точность изготовления шпуров и направляющих, чтобы при проталкивании через них таких материалов, как пластик, возникало меньшее сопротивление потоку (что, в свою очередь, снижает потери давления). Еще одним преимуществом усовершенствования методов изготовления пресс-форм является повышение общей скорости производства, а также поиск путей снижения стоимости каждого изделия.

Заключение

Штампы и бегунки очень важны в литье пластмасс под давлением. Если вы разработаете их правильно, вы сможете делать более качественные детали, быстрее и дешевле. При их разработке необходимо продумать, как течет пластик, как работает пресс-форма и как работает машина. Вы можете использовать компьютерное моделирование и реальные испытания, чтобы убедиться, что ваши шпули и бегунки работают наилучшим образом.

Глубоко понимая и оптимизируя шприцы и бегунки, компании могут получить преимущество на конкурентном рынке, производя высококачественные пластиковые изделия, удовлетворяя потребности клиентов и повышая основную конкурентоспособность компании. В будущем, с развитием интеллектуального производства, новых технологий материалов и стремлением к защите окружающей среды и устойчивому развитию, дизайн шприцев и бегунков будет продолжать прогрессировать, принося больше инноваций и возможностей для развития индустрии литья пластмасс под давлением.

-

Узнайте о том, как понимать бегунки и суббегунки пресс-формы при литье под давлением: Подрулевые каналы - это каналы меньшего размера, которые соединяют основные каналы с отдельными полостями. ↩

-

Узнайте о Сопло для литья под давлением - типы, дефекты и характеристики качественного сопла : Сопло для литья под давлением - это ключевая часть системы выталкивателей в нижней части литьевой машины. ↩

-

Узнайте о рекомендациях по углу вытяжки при литье под давлением : Угол вытяжки - это конусность, нанесенная на поверхность детали. ↩ ↩

-

Узнайте о распалубке при литье под давлением: Техники и лучшие практики :Демонтаж - это критический этап процесса литья под давлением, на котором готовая деталь извлекается из полости формы после ее застывания. ↩

-

Узнайте о том, что такое производство пресс-форм : Высококачественный процесс изготовления пресс-форм необходим для производства качественных деталей при сохранении экономической эффективности. ↩