Конструкция бегунков и затворов имеет решающее значение для литья под давлением, влияя на то, как расплавленный пластик поступает в полости пресс-формы, влияя на качество продукции и эффективность производства.

Оптимальная конструкция бегунков и затворов в пресс-формах обеспечивает эффективный поток расплавленного пластика, увеличивая время цикла и качество продукции за счет минимизации дефектов. Важнейшими факторами являются тип, размер бегунка и расположение затвора.

Понимание конструкции бегунов и затворов необходимо для оптимизации процессов литья под давлением. Узнайте больше о том, как индивидуально подобранные конструкции могут повысить эффективность и качество продукции в ваших производственных операциях.

Правильная конструкция бегунов и затворов снижает количество дефектов при литье под давлением.Правда

Хорошо продуманные направляющие и затворы обеспечивают равномерный поток и охлаждение, сводя к минимуму такие дефекты, как коробление и неполное заполнение.

Все конструкции бегунков и ворот взаимозаменяемы в разных формах.Ложь

Потребности в дизайне специфичны для каждой формы и продукта; то, что подходит для одной формы, может не подойти для другой.

Какие компоненты входят в систему Sprue?

Системы шприцев играют важнейшую роль в процессе литья под давлением, способствуя эффективному перемещению расплавленного пластика в полости пресс-формы.

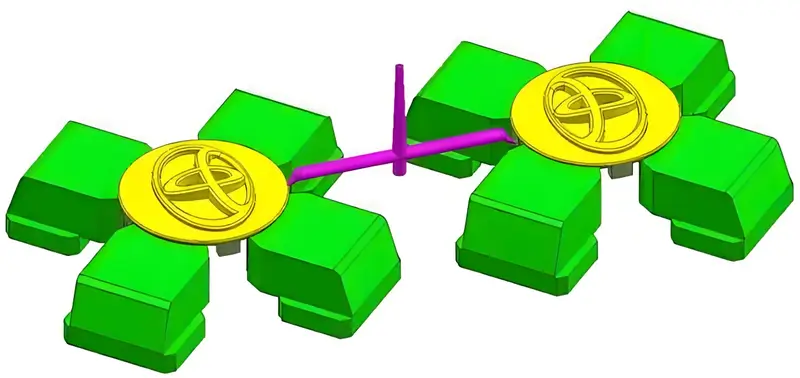

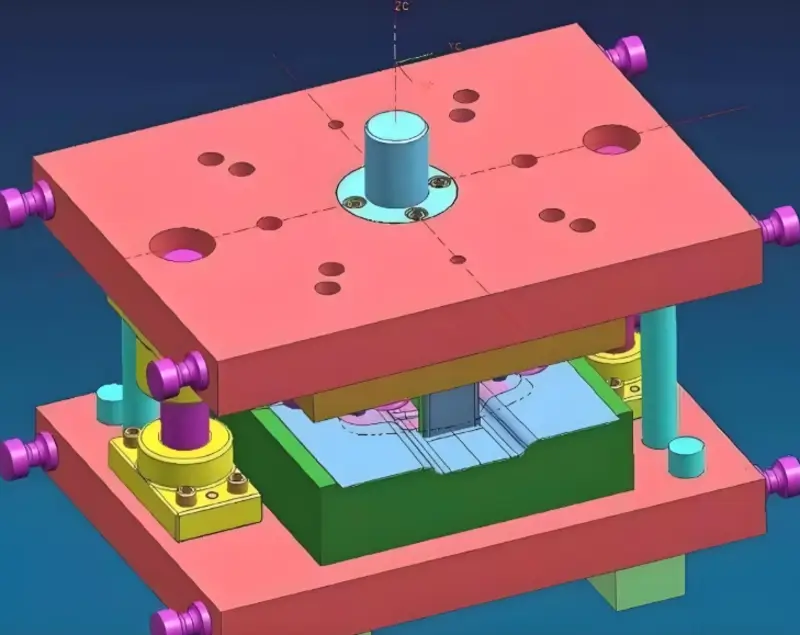

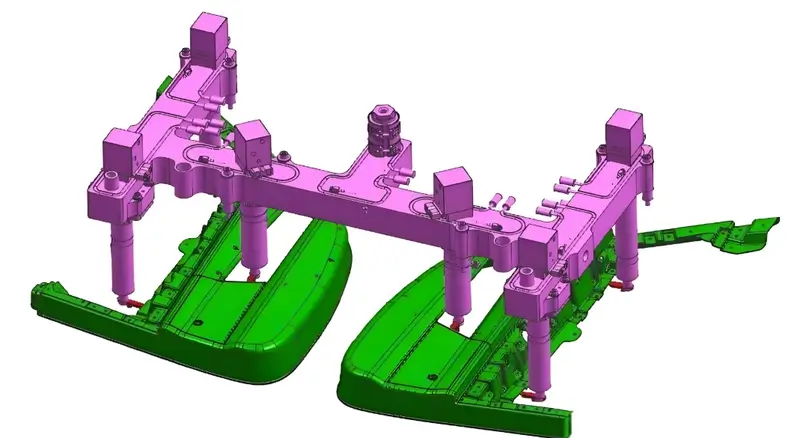

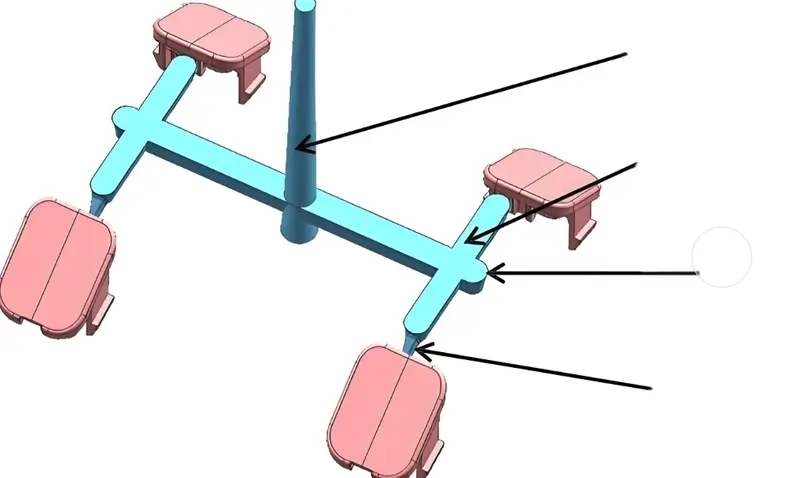

Системы литников направляют расплавленный пластик в полости пресс-формы, состоящие из литника, бегунка и затвора. Они затвердевают и придают форму изделиям, что очень важно в автомобилестроении и производстве потребительских товаров.

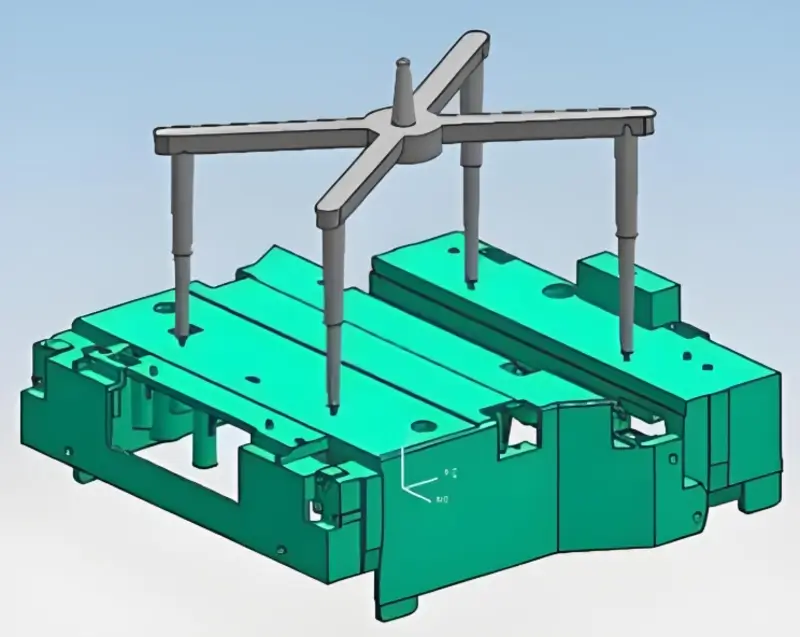

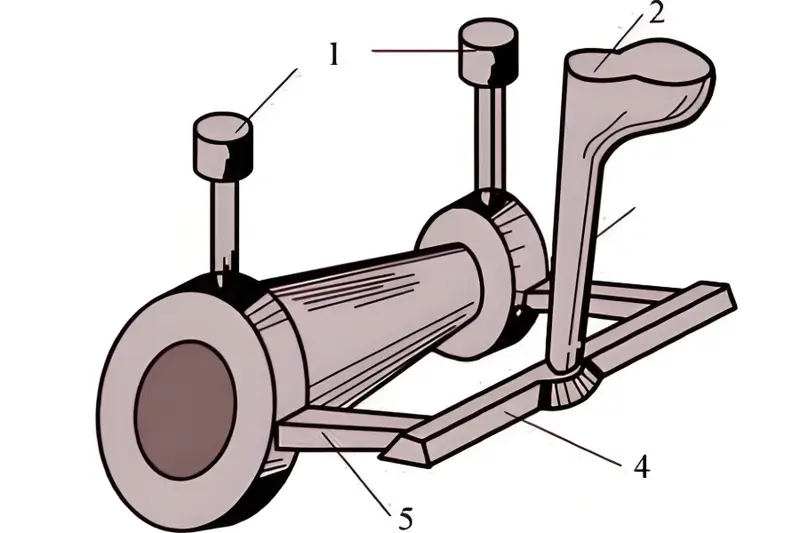

A бегущая система1Система литников, также называемая системой литников или системой заливки, - это необходимый канал для прохождения расплавленного пластика от сопла литьевой машины до полости пресс-формы. Система литника состоит из основного литника, коллектора и затвора.

Главный бегун

Также известная как главная линия, линия впрыска или вертикальная линия, эта линия начинается от части сопла выталкивателя, которая соприкасается с втулкой главной линии пресс-формы, и заканчивается у коллектора. Эта часть является первой частью, через которую проходит расплавленный пластик после входа в пресс-форму.

Отдельный бегунок

Также известны как раздельные или вторичные бегуны. В зависимости от конструкции пресс-формы он может быть дополнительно разделен на первый и второй. Коллектор - это переходная зона между основной бегунковой дорожкой и литником, которая обеспечивает плавный переход потока расплавленного пластика; в многогнездных пресс-формах он также выполняет функцию равномерного распределения пластика по различным полостям.

Ворота

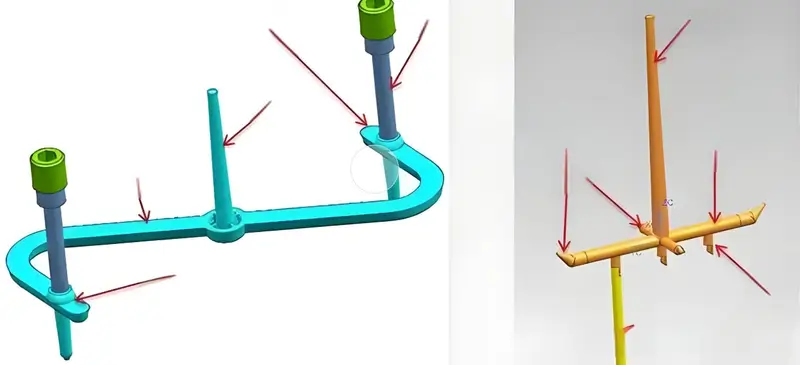

Также известный как литник, он представляет собой узкое отверстие между бегунком и полостью формы, а также является самой короткой и тонкой частью. Его функция заключается в ускорении пластика за счет уплотнения поверхности потока. Высокая скорость сдвига может сделать пластик хорошо текучим (благодаря свойству пластика истончаться при сдвиге); эффект нагрева вязкости также приводит к повышению температуры материала и снижению вязкости.

После формовки затвор первым отверждается и уплотняется, что предотвращает обратное стекание пластика и слишком быстрое падение давления в полости формы, приводящее к усадке формованного изделия. После формовки его легко отрезать, чтобы отделить систему бегунков и формованную деталь.

Скважины холодной подачи

Также называется колодцем для холодного материала. Он используется для хранения и пополнения фронта холодной пластиковой волны в начале заливки, предотвращая попадание холодного материала непосредственно в полость формы, что влияет на качество заливки или блокирует литник. Колодцы для холодных проб обычно располагаются в конце основной дорожки, но если дорожка длинная, колодцы для холодных проб также должны располагаться в конце.

Системы шприцев оптимизируют поток расплавленного пластика при литье под давлением.Правда

Системы литников эффективно направляют пластик в форму, обеспечивая правильное заполнение и уменьшая количество дефектов.

В современных системах литья под давлением нет необходимости.Ложь

Системы литников по-прежнему необходимы для направления потока расплавленного пластика, особенно в пресс-формах с множеством полостей.

Каковы основные принципы разработки системы носиков?

Конструкция системы литников - это фундаментальный аспект литья под давлением, влияющий на эффективность и качество производственных процессов.

Конструкция системы литников оптимизирует пути потока для плавного распределения материала, минимизации отходов и сокращения времени цикла. Ключевыми моментами являются размер, угол наклона и материал литника для повышения производительности пресс-формы и целостности изделия..

Принципы проектирования ворот

Выберите расположение ворот2 на некритичной поверхности или особенности детали, чтобы свести к минимуму следы свидетелей и дефекты на детали. Сохраняйте форму затвора как можно более простой, чтобы помочь пластику течь во время литья под давлением и избежать таких дефектов, как пузыри и короткие выстрелы. Размер затвора должен соответствовать требованиям детали.

Если затвор слишком большой, время заливки будет слишком долгим. Если затвор слишком мал, давление будет слишком высоким. Соединение между затвором и продуктом должно быть как можно более гладким, чтобы уменьшить следы и потери при удалении. Количество затворов должно быть как можно меньше. Множество затворов приведет к литьё под давлением3 не сбалансированы, что приводит к несоответствию размера продукта.

Установите ворота в самой толстой части отливаемой детали. Таким образом, расплав сначала заполнит толстую часть, что обеспечит лучшее заполнение и удержание давления. При проектировании затвора продумайте вентиляцию внутри формы, чтобы избежать образования пузырьков воздуха или ветра. Не располагайте литник в слабом месте или в месте встраивания в форму. Это сконцентрирует напряжения и приведет к дефектам формованной детали.

Принципы дизайна бегунов

Форма бегунка должна быть простой, с небольшим количеством поворотов или острых углов, чтобы свести к минимуму сопротивление потоку и дефекты, вызванные неравномерным течением пластика. Длина бегунка должна быть как можно короче, чтобы сократить цикл впрыска и время конденсации пластика.

Площадь поперечного сечения бегунка следует постепенно уменьшать, чтобы обеспечить равномерное течение пластика в бегунке и избежать образования воздушных пузырьков. Стыки между бегунками и полостями пресс-формы должны быть как можно более гладкими, чтобы избежать ударов и выдавливания при протекании пластика и уменьшить количество следов и дефектов на изделии.

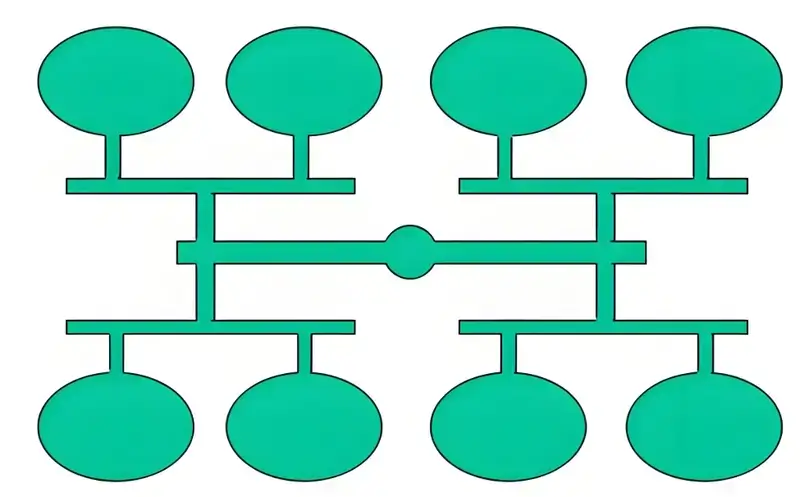

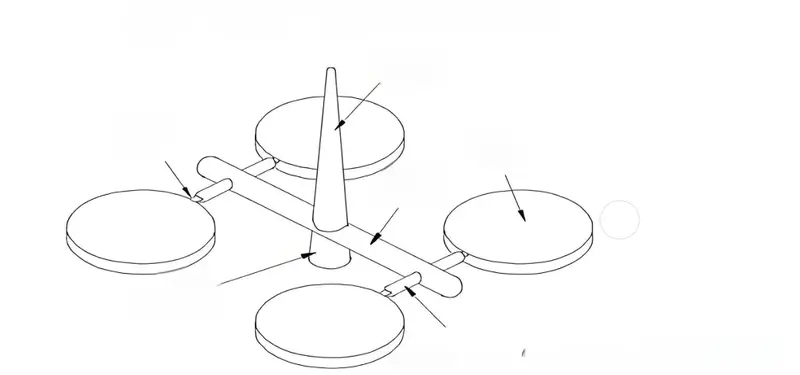

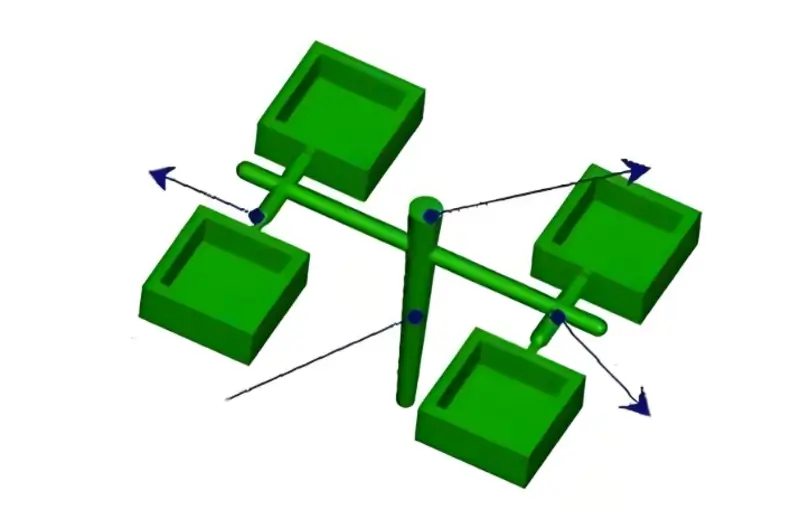

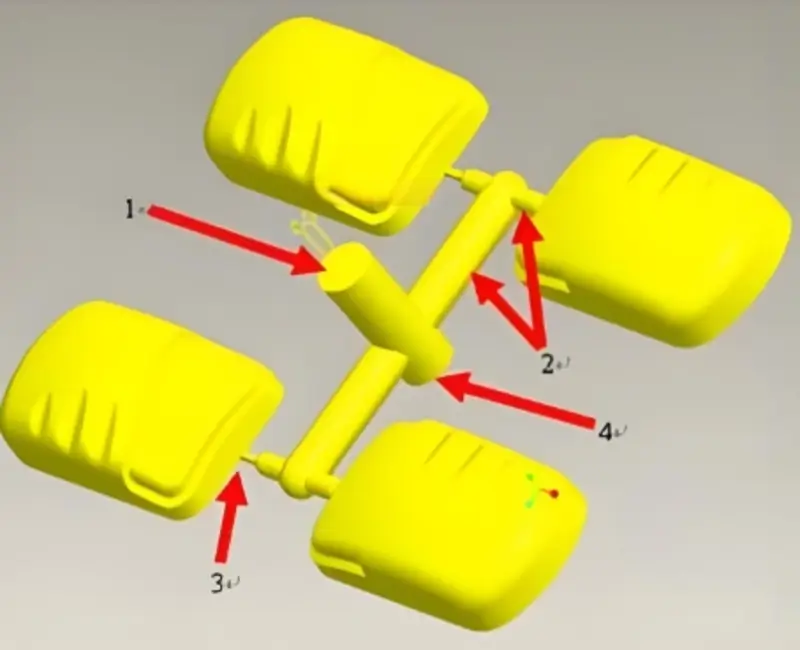

- Расположение полостей:При расположении полости старайтесь использовать сбалансированную компоновку. Расположение полости должно быть симметричным относительно положения литника, что предотвратит неравномерную нагрузку на форму и перелив расплавленного пластика. расположение полости4 должна быть как можно более компактной, а размер пресс-формы должен быть уменьшен, чтобы расплавленный пластик можно было направлять для заполнения полости и плавного выпуска. Следует обратить внимание на площадь поперечного сечения бегунка, поток должен быть большим, коротким, потери тепла и перепад давления должны быть как можно меньше, при обработке бегунка необходимо обеспечить шероховатость поверхности. Использование многоточечной заливки может помочь снизить перепад давления и необходимое давление впрыска, но это также может привести к образованию сварных линий.

-

Баланс бегуна5: Когда вы заполняете несколько полостей в одной пресс-форме, вам нужно подумать о балансировке бегунков, чтобы расплавленный пластик заполнял каждую полость в одно и то же время, насколько это возможно. Таким образом, вы сможете убедиться, что пластик в каждой полости формуется одинаково. Вы можете сбалансировать бегунки, расположив коллекторы естественным образом. Если естественного баланса добиться не удается, можно использовать метод искусственного баланса.

-

Лом: При проектировании пластиковых бегунков расход и потеря давления не имеют значения. Вы можете уменьшить объем или площадь поперечного сечения бегунка, чтобы сэкономить материал, уменьшить количество отходов и сократить расходы на переработку. Размер поперечного сечения бегунка должен изменяться постепенно, а не внезапно, чтобы соответствовать характеристикам потока материала. Повышение производительности и сокращение времени цикла формования могут повысить экономическую эффективность предприятий по переработке пластмасс.

-

Отвод воздуха6:Если вы направляете пластик так, чтобы он заполнил полость, воздух внутри полости может беспрепятственно выходить, поэтому вы не столкнетесь с проблемой перегорания капсулы. Вы хотите избежать коротких выстрелов, заусенцев, следов течения и остаточного напряжения, потому что они повлияют на качество ваших формованных изделий. Вы также хотите избежать криволинейной деформации, потому что она повлияет на внешний вид ваших пластиковых деталей.

Учет расположения полостей пресс-формы

Постарайтесь сделать макет как можно более сбалансированным, а также постарайтесь сделать макет полость пресс-формы7 и максимально симметричное отверстие затвора, чтобы избежать проблемы переполнения формы, вызванной неравномерной нагрузкой на форму и неравномерной загрузкой; старайтесь сделать компоновку полости формы как можно более компактной, чтобы уменьшить размер формы.

Рассмотрение руководства по потоку

Аккуратно направляйте расплавленный пластик, чтобы он заполнил полости формы, не вызывая завихрений и сглаживая выхлоп; старайтесь, чтобы расплавленный пластик не давил на сердечник меньшего диаметра и металлические вставки слишком сильно, чтобы предотвратить смещение или деформацию сердечника.

Учет теплопотерь и перепада давления

Чем меньше потери тепла и перепад давления, тем лучше. Поток должен быть коротким. Площадь поперечного сечения бегунка должна быть достаточно большой.

Избегайте резких изгибов и резких изменений направления потока (меняйте направление под кривым углом); шероховатость поверхности бегунка должна быть низкой; многозатворная заливка может снизить перепад давления и требуемое давление впрыска, но возникнет проблема с линией сварки.

Учет баланса потоков

При заполнении нескольких полостей в одной пресс-форме необходимо соблюдать баланс проточный канал8. Старайтесь, чтобы пластик заполнял каждую полость формы в одно и то же время, чтобы обеспечить постоянство качества формованных изделий в каждой полости формы. Постарайтесь принять естественное сбалансированное расположение коллектора. Если естественная балансировка невозможна, используйте метод искусственной балансировки, чтобы сбалансировать канал потока.

Рассмотрение отработанного материала

Для того чтобы заполнение было плавным и не вызывало потерь расхода или давления, следует максимально уменьшить размер бегунка (длину или площадь поперечного сечения). Это поможет вам минимизировать количество отходы бегунов9 и стоимость его переработки.

Материалы для холодной обработки

Подходящий дизайн колодцы для холодного материала10 и переливные баки на бегунковой системе для сбора фронта холодной пластиковой волны в начале заполнения и предотвращения попадания холодного материала непосредственно в полость формы, что повлияет на качество заполнения.

Учет вентиляции

Пластик должен плавно направляться для заполнения полости формы, а воздух внутри полости должен беспрепятственно выходить, чтобы избежать проблемы перегорания капсулы.

Учет качества формованных изделий

Не используйте короткие выстрелы, вспышки, следы от раковин, линии сварных швов, следы от потоков, струи, остаточные напряжения, коробление, смещение пресс-формы и т. д. При длинном пути потока или многоточечном впрыске необходимо предотвратить коробление и деформацию изделия, вызванные дисбалансом потока, недостаточным удержанием давления или неравномерной усадкой. Изделие имеет хороший внешний вид, ворота легко удаляются и обрезаются, а след от ворот не влияет на внешний вид и применение формованной детали.

Учет эффективности производства

Сведите к минимуму необходимость в постобработке, чтобы сократить цикл формовки и повысить производительность.

Учет точки выброса

Убедитесь в том, что выбрано правильное положение выталкивателя, чтобы избежать деформации формованных деталей.

Рассмотрение используемых пластмасс

Не используйте слишком длинные или слишком маленькие бегунки для пластиков с высокой вязкостью или коротким L/t.

Правильная конструкция системы литников улучшает поток материала и время цикла.Правда

Оптимизированные системы литников обеспечивают эффективное распределение материала, сокращая время цикла и повышая общую эффективность производства.

Во всех системах литников используются одни и те же материалы.Ложь

Системы шприцев различаются по выбору материала в зависимости от потребностей применения, включая термопласты и металлы, для удовлетворения конкретных требований к пресс-формам.

Как спроектировать ворота литьевой формы?

Проектирование рационального затвора литьевой формы повышает качество продукции и эффективность производства, что имеет решающее значение для успешных производственных процессов в различных отраслях.

При проектировании затвора для литьевых форм учитывайте поток материала, геометрию детали и расположение затвора, чтобы минимизировать линии сварки и обеспечить хорошее качество обработки поверхности. Выбирайте краевые, штифтовые или диафрагменные затворы в зависимости от конкретных задач.

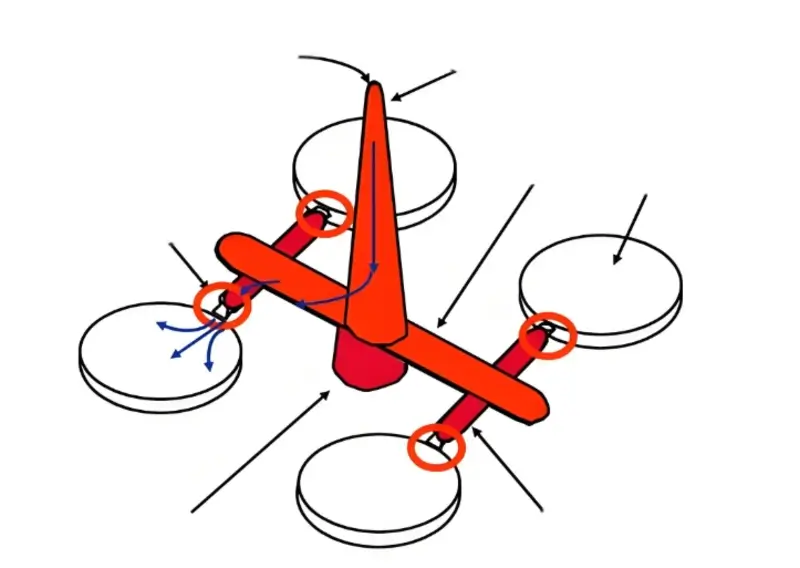

Выбор места расположения ворот

Установите ворот в самой толстой части детали. Затвор от самой толстой части обеспечивает лучшее заполнение и удержание давления. Если давление не будет хорошо удерживаться, тонкие участки застынут раньше, чем толстые. Не ставьте ворота при резком изменении толщины, так как вы получите гистерезис или короткие выстрелы.

Если возможно, наливайте из центра продукта. Размещение затвора в центре продукта обеспечивает равную длину потока, что влияет на необходимое давление выстрела, а подача из центра делает давление выдержки равномерным во всех направлениях и позволяет избежать неравномерной усадки.

Когда пластик поступает в бегунок, он сначала охлаждается и застывает у поверхности формы. Когда пластик снова течет вперед, через него проходит только слой затвердевшего пластика. А поскольку пластик является плохим проводником тепла, твердый пластик образует адиабатический слой и поддерживает его течение.

Поэтому в идеале затвор должен располагаться в слое поперечного бегунка, чтобы получить наилучший эффект пластического потока. Обычно так поступают с круглыми и шестиугольными поперечными бегунами. Но трапециевидные бегуны не могут этого сделать, поскольку затвор не может находиться в центре бегуна.

Выберите расположение ворот11 на поверхности раздела как можно больше, чтобы затвор можно было легко очистить во время обработки и использования пресс-формы; расстояние между затвором и каждой частью полости должно быть как можно более равным и коротким; расположение затвора должно обеспечивать поступление пластика в полость,

Расположение затвора должно быть таким, чтобы пластик не вытекал в полость, когда стенка полости, сердцевина или вставка, чтобы пластик мог вытекать в части полости как можно быстрее.

И избегать деформации сердечника или вставки; расположение затвора должно стараться избегать продукты производят следы плавления, или сделать его плавления следы производятся в неважных частях продукта; расположение затвора должны быть расположены в наиболее легко удалить части устья системы, и в то же время, насколько это возможно, не влиять на внешний вид продукта; расположение затвора должны быть предотвращены от создания ворот на впрыск в процессе заполнения для производства серпантина потока.

Размер поперечного сечения ворот

Как правило, размер ворот должен быть маленьким, а не большим. Сначала установите меньший размер. Затем отрегулируйте размер в соответствии с условиями заполнения полостей в тестовой форме. Особенно в случае многогнездной формы, отрегулированный размер затвора может обеспечить равномерную подачу клея в полости одновременно. В то же время маленький затвор может увеличить скорость расплава. Повышение температуры расплава полезно для заполнения, а маленькие затворы также хороши для удаления.

Но для изделий большой толщины, если ворота слишком малы, они будут затвердевать преждевременно, что приведет к браку продукции из-за недостаточного пополнения. Поэтому конкретный размер затвора должен определяться в зависимости от конкретной формы затвора.

Форма ворот

-

Прямое управление: Прямой затвор - это самый простой тип затвора, а размер затвора зависит от конструкции вертикальной магистрали. Основными преимуществами являются простота заполнения, низкая потеря давления и высокая скорость заполнения. Недостатком является то, что в затворе легко возникает большое напряжение, из-за чего продукт легко деформируется, и в то же время размер затвора большой. Удалять их неудобно. Это влияет на внешний вид изделия. Прямое литье в основном используется для больших и глубоких изделий бочкообразной формы.

-

Боковые ворота: Боковые ворота, также известные как обычные ворота, имеют следующие основные характеристики: простая форма, легко обрабатываются, легко ремонтируются, могут использоваться для изделий различной формы, но не следует использовать материалы PC или прозрачные детали, а также другие тонкие и длинные изделия бочкообразной формы.

-

Ворота в форме веера: Веерный затвор, также называемый затвором "рыбий хвост", - это тип затвора, который открывается от бегунка к полости в форме веера. Он позволяет снизить внутреннее напряжение детали во время впрыска и в основном используется для плоских деталей и деталей с неглубокой оболочкой или коробчатой формы.

-

Тонколистовой затвор: Тонколистовой ворот подходит в основном для крупных плоских изделий, что делает продукцию менее подверженной деформации, образованию потеков, пузырей и т.д. Недостатком является то, что ворота нелегко вырезать. Недостатком является то, что ворота нелегко вырезать.

Правильная конструкция затвора снижает производственные дефекты при литье под давлением.Правда

Хорошо спроектированный затвор обеспечивает сбалансированный поток материала и минимизирует линии сварных швов, уменьшая количество дефектов в конечном продукте.

Все типы затворов подходят для любых изделий, изготовленных методом литья под давлением.Ложь

Различные типы затворов, такие как краевые, штифтовые и диафрагменные, подходят для определенных областей применения и материалов, поэтому выбор затвора имеет решающее значение для достижения оптимальных результатов.

Как рассчитать конструкцию бегунка литьевой формы?

Расчет конструкции бегунков в литьевых формах включает в себя оптимизацию путей потока для обеспечения сбалансированного и эффективного заполнения, уменьшения дефектов и времени цикла в производстве.

Конструкция бегунов при литье под давлением обеспечивает равномерный поток пластика, уменьшая количество отходов и дефектов. Основные этапы включают определение размеров с учетом геометрии детали, оптимизацию расположения для сбалансированного заполнения и учет свойств материала, что повышает эффективность и качество..

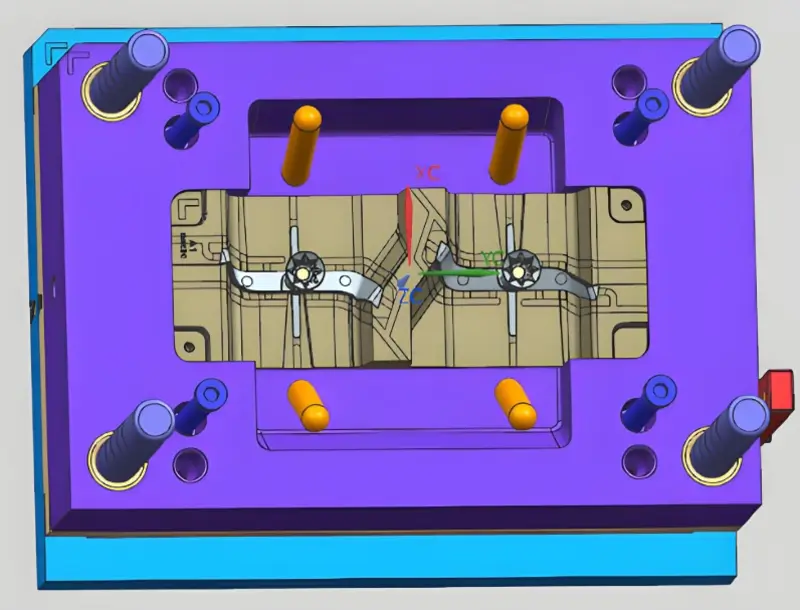

Количество полостей

При настройке бегунка пресс-формы для литья пластмасс необходимо учитывать количество полостей. Количество полостей зависит от качества сырья, геометрических характеристик пластмассовых деталей, требований к точности размеров, размера партии, сложности обслуживания и ремонта, технологичности изготовления пресс-формы и т. д. Мы рассчитываем количество полостей с учетом различных факторов. Формула для расчета количества полостей выглядит следующим образом: Количество полостей = L x k x tc/tm.

L количество изделий в партии; tm необходимое время производства единицы продукции; tc цикл производства пресс-формы; K коэффициент устранения.

- Объем инъекции:Полость пресс-формы может быть заполнена или не заполнена максимальным объемом впрыска инжекционной машины. При проектировании полости пресс-формы необходимо учитывать диапазон максимального объема впрыска инжекционной машины. Максимальный объем впрыска инжекционной машины должен быть больше, чем объем пластиковой детали. Объем впрыска должен соответствовать требованиям пластиковой детали. Общая формула впрыска выглядит следующим образом: NM1 + M2 =

M - максимальный объем впрыска инжекционной машины. M1 - масса или объем большой пластиковой детали. M2 - масса пластика необходимой вам системы заливки.

- Пластифицирующая способность:Количество полостей определяется пластифицирующей способностью инжекционной машины. Формула для расчета количества полостей на основе пластифицирующей способности инжекционной машины имеет вид: P/(X×W).

P пластифицирующая способность инжекционной машины; X количество инжекций в минуту; W вес пластиковой детали.

Расположение полостей

После того как вы узнаете, сколько полостей вам нужно, необходимо продумать их расположение. Необходимо продумать, где находится каждая полость по отношению к главному каналу. Вы должны убедиться, что расстояние от основной линии до каждой полости небольшое, чтобы не было большого перепада давления. Необходимо убедиться, что температура расплава, поступающего в каждую полость, одинакова, чтобы внутреннее напряжение в формованной детали было одинаковым.

Если есть возможность, сделайте расстояние между отверстиями как можно больше, чтобы было легко подсоединить верхнюю планку к каналу для воды.

Стержень и охлаждающий водовод. Полости при впрыске силы реакции должны действовать в центре шаблона, чтобы он мог соответствовать центру ствола, для обеспечения баланса напряжений. Расположение полостей в пресс-форме можно разделить на сбалансированное и несбалансированное в соответствии с балансом, при выборе полостей в пластиковых пресс-формах старайтесь принимать сбалансированное расположение.

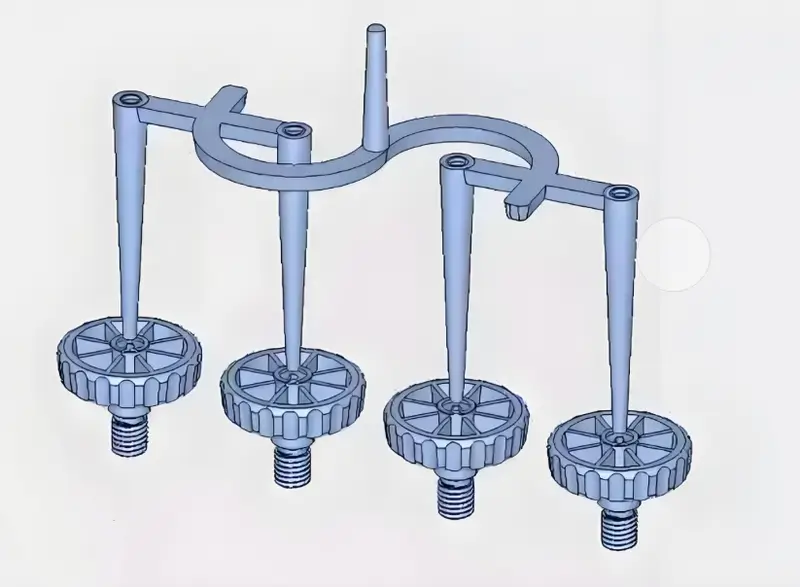

Расчет размера бегунка

Длина и диаметр бегунка влияют на сопротивление потоку расплавленного материала. Чем больше сопротивление потоку, тем больше перепад давления, необходимый для заполнения полости. Увеличение диаметра бегунка уменьшит сопротивление потоку, но при этом увеличится количество сырья и замедлится скорость охлаждения. Поэтому при проектировании размера бегунка необходимо использовать анализ течения в пресс-форме для обоснованной настройки диаметра бегунка. Первоначальная расчетная формула для диаметра бегунка выглядит следующим образом:

D=W1/2×L1/4/3,7 D - диаметр бегунка (мм); W - вес формованной детали (г); L - длина бегунка (мм).

Выбор поперечного сечения бегунка

Существует несколько различных типов сечений бегунков, которые обычно используются при литье под давлением. К ним относятся модифицированное трапециевидное сечение бегунка, круглый бегунок, трапециевидное сечение бегунка, полукруглое сечение бегунка и прямоугольное сечение бегунка. При проектировании поперечного сечения бегунка важно минимизировать перепад давления в бегунке. Этого можно достичь, сделав поперечное сечение бегунка как можно больше.

Чтобы уменьшить теплопотери, необходимо уменьшить площадь поперечного сечения бегунка. КПД бегунка - это отношение площади поперечного сечения бегунка к периметру его сечения. Круглый бегунок имеет самый высокий КПД и самые низкие потери давления и тепла. Однако подвижные и неподвижные плиты пресс-формы круглого бегуна необходимо обрабатывать, а это дорого. Поэтому необходимо выровнять подвижную и неподвижную плиты пресс-формы и повысить точность обработки при закрытии пресс-формы.

Правильная конструкция бегунка снижает отходы материала при литье под давлением.Правда

Оптимизируя пути движения потока, конструкция бегунка обеспечивает равномерное заполнение и минимизирует избыточное использование материала, что приводит к уменьшению количества отходов.

Все конструкции бегунов можно рассчитать по одной и той же формуле.Ложь

Расчеты конструкции бегунка зависят от конкретной геометрии детали, свойств материала и требований к формовке, что требует индивидуальных подходов для каждого сценария.

Заключение

Эта статья в основном посвящена принципам проектирования и принципам работы бегунков и ворот в литьевые формы12. В ней представлены компоненты системы бегунов, включая основной бегун, коллектор, затвор и колодец для холодного материала, а также рассмотрены факторы, влияющие на положение, форму, размер и конструкцию бегуна.

При проектировании пресс-формы нужно думать о многих вещах. Нужно продумать, как будет выглядеть изделие, как оно заполняется, как балансируются бегунки, как контролировать отходы и как снижается давление. Все это влияет на качество литья и производительность. Если вы правильно спроектируете пресс-форму, вы получите хороший поток, меньшее количество дефектов и лучший процесс.

-

Понимание системы бегунов имеет решающее значение для оптимизации процесса литья под давлением и обеспечения качественного производства. ↩

-

Правильный выбор места расположения затвора минимизирует дефекты и повышает качество продукции; изучите лучшие практики для достижения оптимальных результатов. ↩

-

Изучите этот ресурс, чтобы понять основные методы и принципы эффективного проектирования литья под давлением, обеспечивающие качество и эффективность. ↩

-

Узнайте о стратегиях эффективного расположения полостей для повышения производительности пресс-формы и улучшения консистенции изделий в процессах литья под давлением. ↩

-

Понимание баланса бегунков имеет решающее значение для достижения стабильного качества формованных изделий. Перейдите по этой ссылке, чтобы узнать больше о его значении. ↩

-

Отвод воздуха необходим для предотвращения дефектов в формованных изделиях. Узнайте из этого информационного ресурса, как она влияет на качество и эффективность. ↩

-

Понимание конструкции полости пресс-формы имеет решающее значение для оптимизации эффективности производства и качества продукции. Изучите этот ресурс, чтобы узнать мнение экспертов. ↩

-

Балансировка каналов потока необходима для обеспечения стабильного качества продукции. В этом ресурсе представлены ценные методики и советы по достижению баланса. ↩

-

Изучение этого ресурса позволит узнать об эффективных стратегиях по сокращению отходов бегунов, повышению устойчивости и рентабельности производства. ↩

-

Понимание холодных колодцев материала может улучшить вашу конструкцию для повышения качества заполнения и эффективности литья под давлением. ↩

-

Изучение расположения затворов может существенно повлиять на качество и эффективность ваших формованных изделий. ↩

-

Узнайте о пресс-формах для литья под давлением: Исчерпывающее руководство: Пресс-формы для литья под давлением необходимы для создания широкого спектра изделий, включая автомобильные компоненты, бытовую электронику и предметы домашнего обихода. ↩