Введение

Пластмассы широко используются в повседневной химической упаковке, медицинском оборудовании, автомобилях и в товарах повседневного спроса. В этой статье дается краткое представление об этих технологии пластиковых соединений. В отличие от сварки металла, существует множество способов соединения пластмасс между собой.

Типы пластиковых соединений

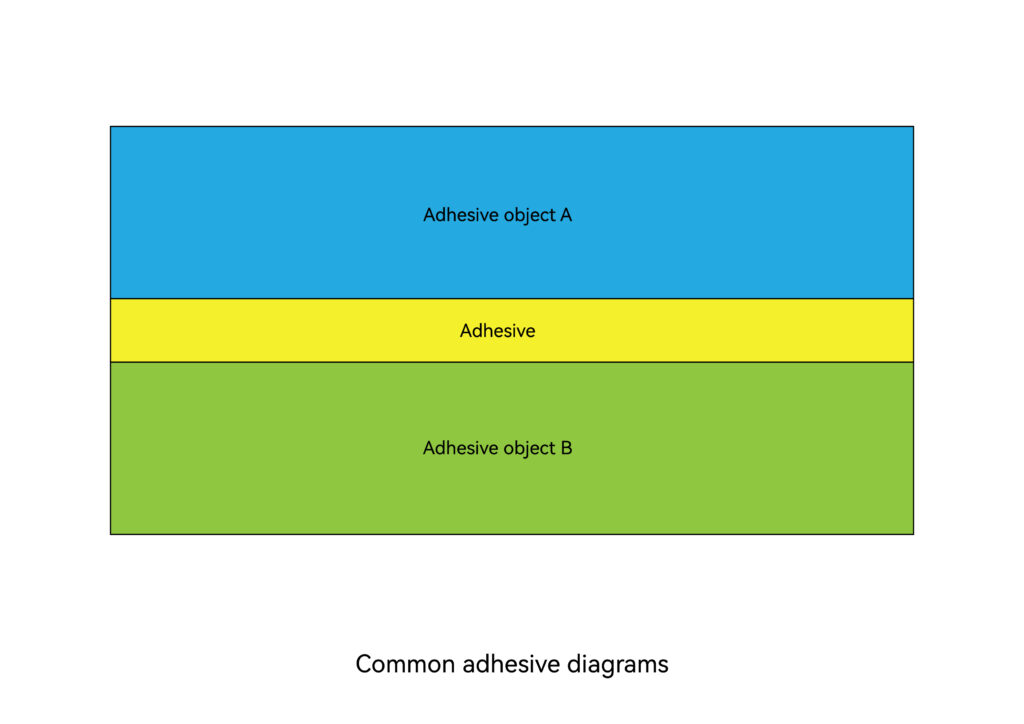

Клеевое соединение:

Клеевое соединение относится к технологии соединения поверхностей однородных или разнородных объектов с помощью клея. Клей относится к способности двух или более пластичных компонентов за счет адгезии и когезии интерфейса. Или класс природных или синтетических, органических или неорганических веществ, которые соединяют материалы вместе, в совокупности называемые клеями, также называемые адгезивами, обычно именуемые клеем. Короче говоря, клей - это вещество, которое может связывать сцепляемые части вместе посредством адгезии.

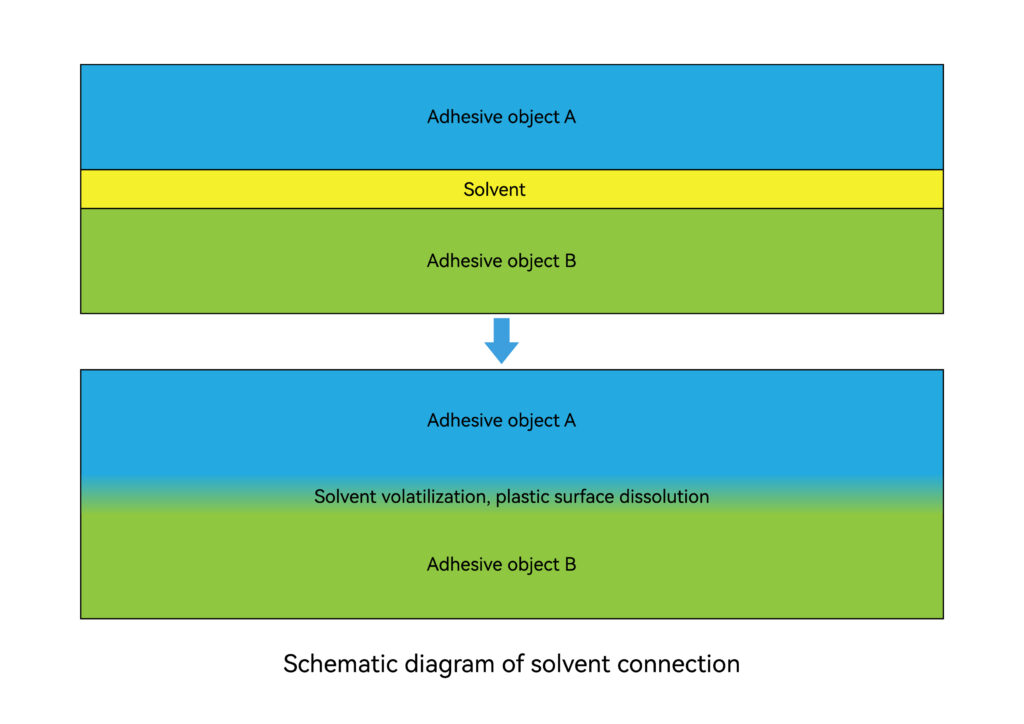

Подключение растворителя:

Это означает, что растворитель растворяет пластиковую поверхность, смешивая материалы между пластиковыми поверхностями. Когда растворитель испаряется, образуется шов. Подготовка поверхности пластмасс Обеспечивает удаление всех грунтов. Плохо подготовленные пластиковые компоненты приведет к разрушению сварного шва.

Сварка в растворителе - это процесс, в котором растворитель используется для размягчения некристаллических термопластичных материалов. Соединение завершается, когда растворитель полностью израсходован или испарился. Соединение достигается за счет растворения свариваемого пластика.

Когда соединение содержит определенное количество компонентов исходного материала, его прочность выше. Растворитель должен заполнить зазоры в области соединения. Этот метод нельзя использовать для ПЭ, ПП, фторопластов и т. д.

Прочность соединения может достигать прочности основного материала. Необходимое сварочное оборудование простое, работа очень проста, а стоимость низкая.

Скорость сварки низкая, требуется много времени, чтобы испариться, некоторые растворители токсичны и вредны для человеческого организма, поэтому следует позаботиться о защите.

Основные используемые инструменты: инъекционные иглы, инструменты для тестирования, контейнеры для погружения и т.д.; зажимные инструменты, сушильные устройства; устройства для регенерации растворителя и т.д.

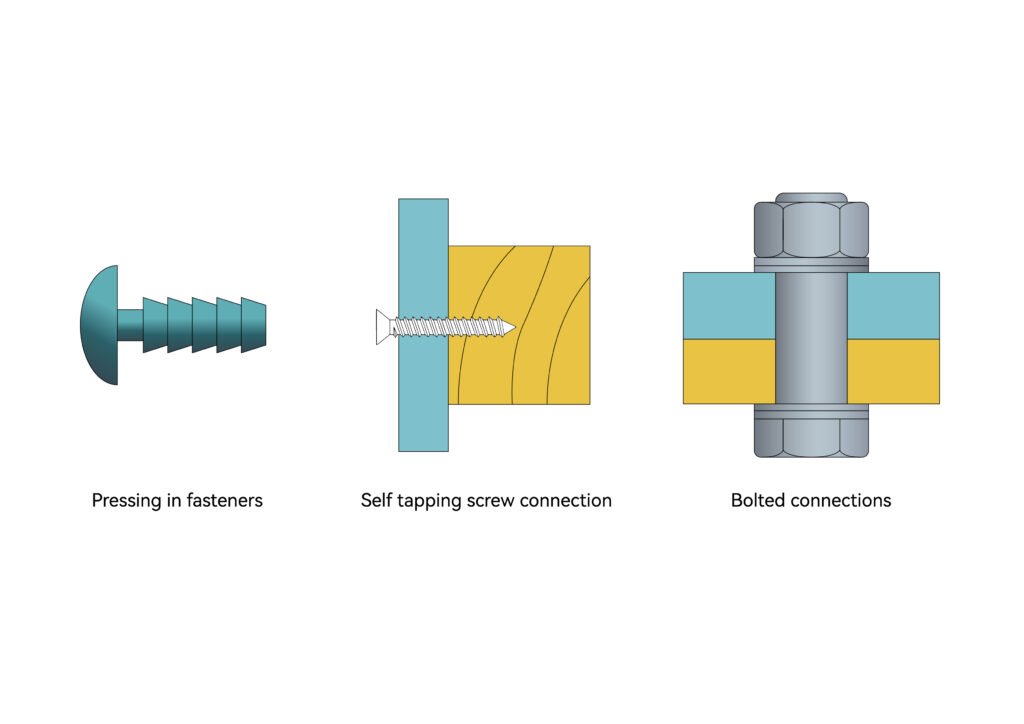

Крепежное соединение

Крепежное соединение - это применение крепежных элементов для соединения пластиковых деталей, включая запрессованные крепежные элементы, самонарезающие винты и болтовые соединения. Вдавливаемые крепежи, как их обычно называют, соединяют пластиковые детали, образуя интерференционную посадку между определенным выступом на стержне и пластиковой полостью. Саморезы используют самонарезающуюся резьбу для соединения без нарезания резьбовых отверстий.

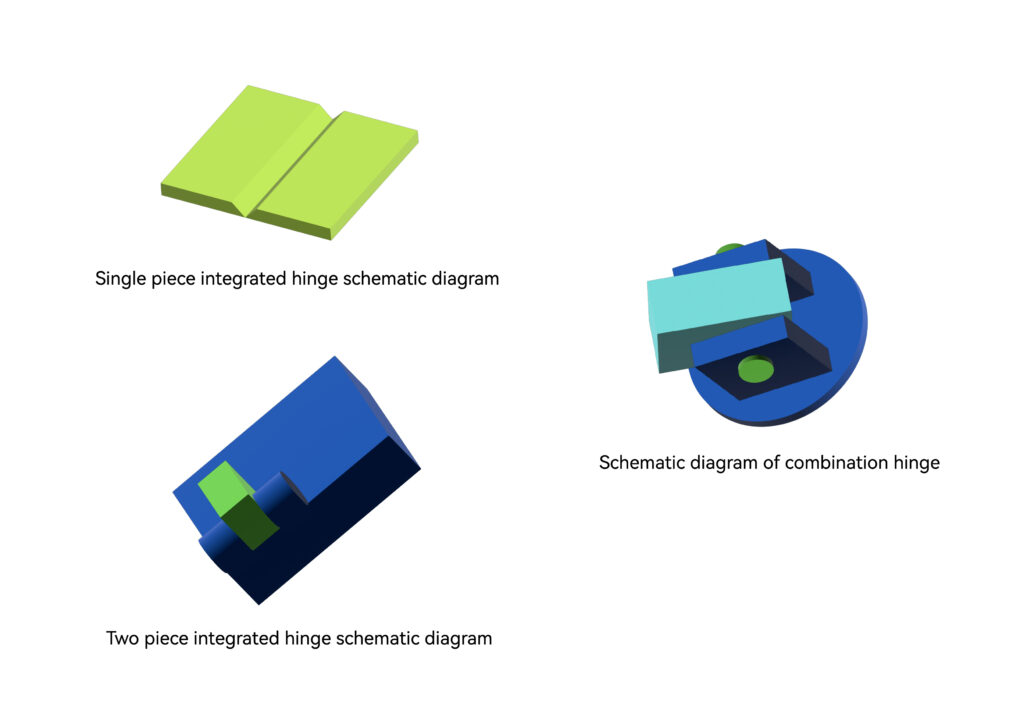

Шарнирное соединение

Пластиковые петли можно разделить на три типа: однокомпонентные интегрированные петли, двухкомпонентные интегрированные петли и многокомпонентные комбинированные петли. Однокомпонентный интегрированный шарнир изготавливается путем формования двух частей как единого целого без использования других дополнительных деталей. Два интегрированных шарнира сначала обрабатываются как две отдельные пластиковые детали путем формования, а затем соединяются посредством сборки. Помимо обработки двух отдельных пластиковых деталей, шарниры из нескольких частей также требуют использования дополнительных деталей, таких как стержни или металлические элементы шарнира. Его преимущества заключаются в том, что его можно многократно открывать и закрывать, а встроенные петли обычно проектируются в коробке или близко к интерьеру, что позволяет уменьшить общий размер деталей; его недостаток заключается в том, что формы для формовки требуют высокой точности и обычно сложны, что требует большого опыта разработки. Разумная конструкция подвижных шарниров.

Вставное формование

Формование со вставками относится к методу формования, при котором в литьевую форму загружаются заранее подготовленные вставки из различных материалов, а затем впрыскивается смола. Расплавленный материал соединяется и застывает со вставкой, образуя единое изделие. Резьбовые вставки - основной способ создания резьбы в пластиковых деталях. Этот метод обеспечивает более высокую прочность соединения по сравнению с самонарезающей резьбой. Изделия со вставками не ограничиваются металлом, но также включают ткань, бумагу, провода, пластики, стекло, дерево, мотки проволоки, электрические детали и т. д. Литье со вставками использует сочетание изоляционных свойств смолы и проводимости металла для производства формованных изделий, которые могут отвечать основным функциям электротехнических изделий. Технология декорирования вставных изделий при литье под давлением - это IMD (In-Mold Decoration). В настоящее время IMD является популярной во всем мире технологией декорирования поверхности. В основном она используется в декоративных и функциональных панелях управления бытовой техники, автомобильных приборных панелях, панелях кондиционеров, корпусах/линзах мобильных телефонов, стиральных машинах, холодильниках и т.д. Она широко распространена. IMD - это технология, при которой напечатанный декоративный лист помещается в литьевую форму, а затем впрыскивается смола на обратную сторону отформованного листа, чтобы соединить смолу и лист в интегрированную форму для застывания.

Основное преимущество литья со вставкой заключается в том, что легкость формования и изгибаемость смолы и жесткость, прочность и жаростойкость металла могут быть объединены для получения сложных и изысканных металлопластиковых изделий.

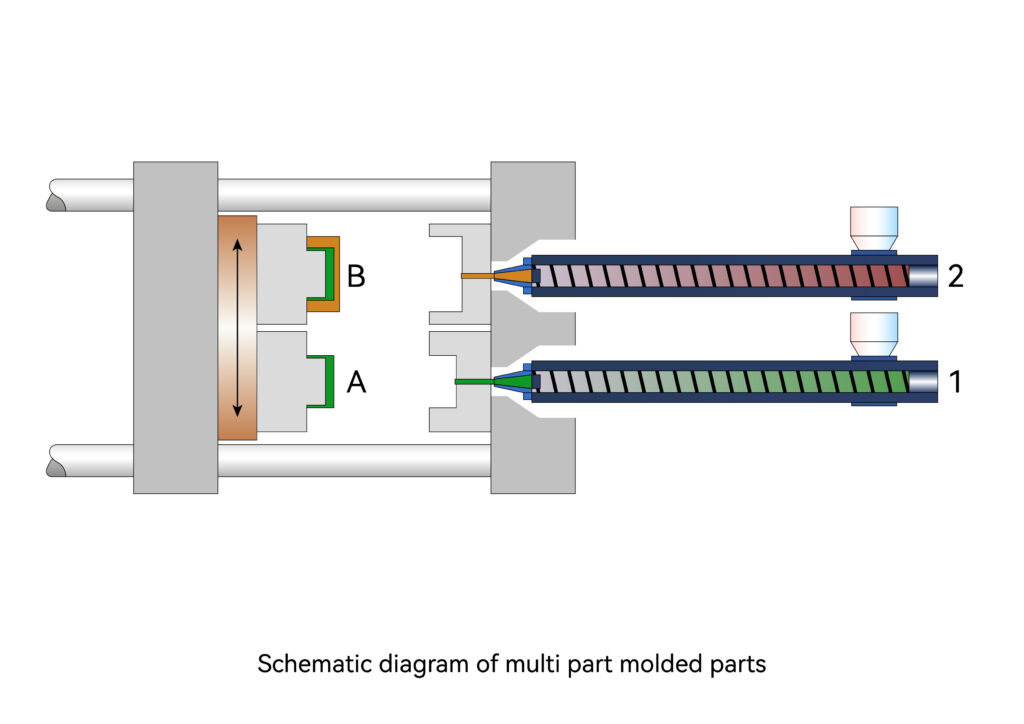

Многокомпонентное формование

Многокомпонентное литье, также известное как двухцветное литье под давлением, относится к методу литья, при котором два разных цвета пластика впрыскиваются в одну форму. Он позволяет создавать пластиковые детали двух разных цветов, а также создавать на них регулярные узоры или нерегулярные муароподобные цвета, что улучшает практичность и эстетику пластиковых деталей.

На рисунке ниже показан принцип двухцветного литья под давлением. Он имеет две бочки, структура и использование каждой бочки такие же, как и у обычных бочек для литья под давлением. Каждая бочка имеет свой собственный канал, соединенный с соплом. При формовании в сопле, после того как расплавленный материал пластифицируется в бочке, расплавленный материал поступает в переднюю часть сопла через клапан открытия и закрытия и выгружает определенную долю материала. Впрыскивается в полость пресс-формы из сопла. Доступны различные пластиковые изделия с различными эффектами смешивания цветов.

Формирование литой резьбы

Литое резьбовое соединение - это непосредственное формирование резьбы на пластмассовых деталях с помощью литьевых форм, что позволяет получить резьбовые соединения с другими резьбами с тем же профилем зубьев, номинальным диаметром и другими параметрами.

Резьба на пластиковых изделиях делится на два типа: внешняя и внутренняя. Внешние резьбы обычно используют ползуны для распалубки, а внутренние - методы скручивания для распалубки. Структура внешней резьбы относительно проста. После формования изделия на пластиковом изделии остаются следы от линий разделения. Если следы от разделительных линий очевидны, это повлияет на внешний вид изделия и координацию резьбы. Принцип работы заключается в том, что под действием наклонной направляющей стойки изделие раздвигается, а затем выталкивающий штифт выбрасывает его. Формы для внутренней резьбы можно разделить на:

1. Конструкция для принудительного удаления резьбы (невращающийся тип).

2. Непринудительное удаление резьбы (ротационный тип). В настоящее время литая резьба используется в основном при производстве крышек для бутылок.

Резьбовое соединение

Резьбовое соединение пластика - это сверление и нарезание отверстий в пластиковых деталях для образования резьбы, а затем использование резьбы для соединения с другими деталями. Этот метод аналогичен методу, применяемому в металле.

Его преимущество заключается в том, что процесс не предъявляет никаких требований к форме пластиковых деталей, а точно расположенные отверстия можно получить с помощью прецизионных станков.

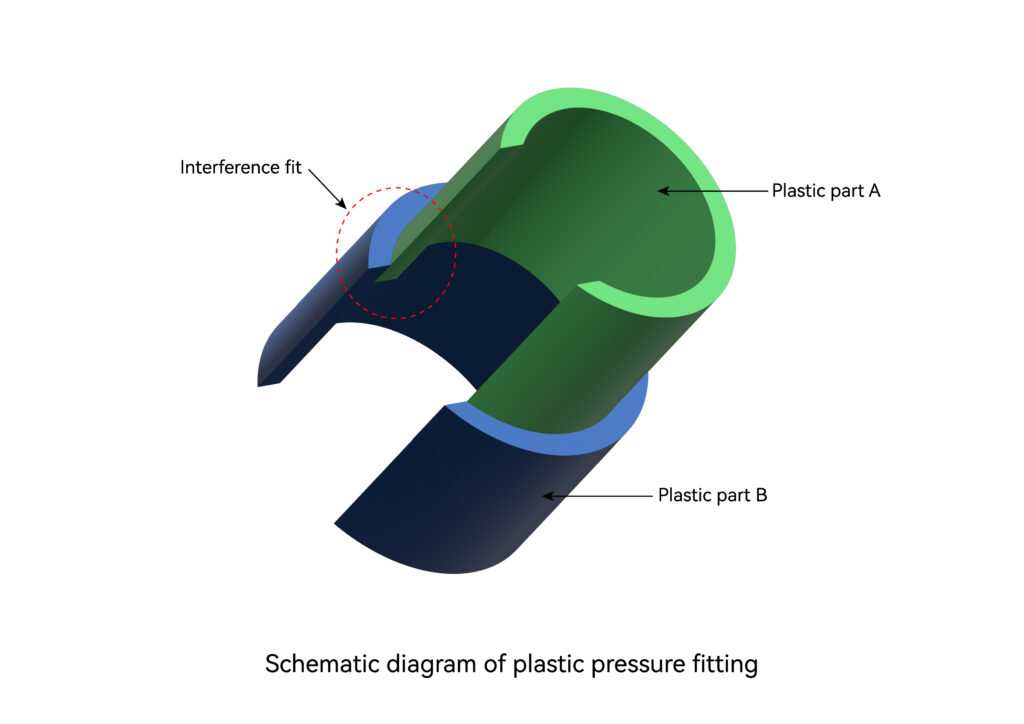

Подгонка под давление

Посадка под давлением также называется силовой посадкой, интерференционной посадкой и усадочной посадкой. Вал и отверстие, монтажные отношения которых представляют собой интерференционную посадку, собираются вместе под определенным давлением. Отверстие также может быть нагрето для увеличения отверстия или охлаждения вала. Сборка между двумя частями осуществляется путем уменьшения размера вала. После сборки интерференционная посадка возникает, когда обе детали возвращаются к одинаковой температуре. Она использует упругую деформацию отверстия и вала соединенных пластиковых деталей и может передавать определенный крутящий момент или осевое усилие после сборки.

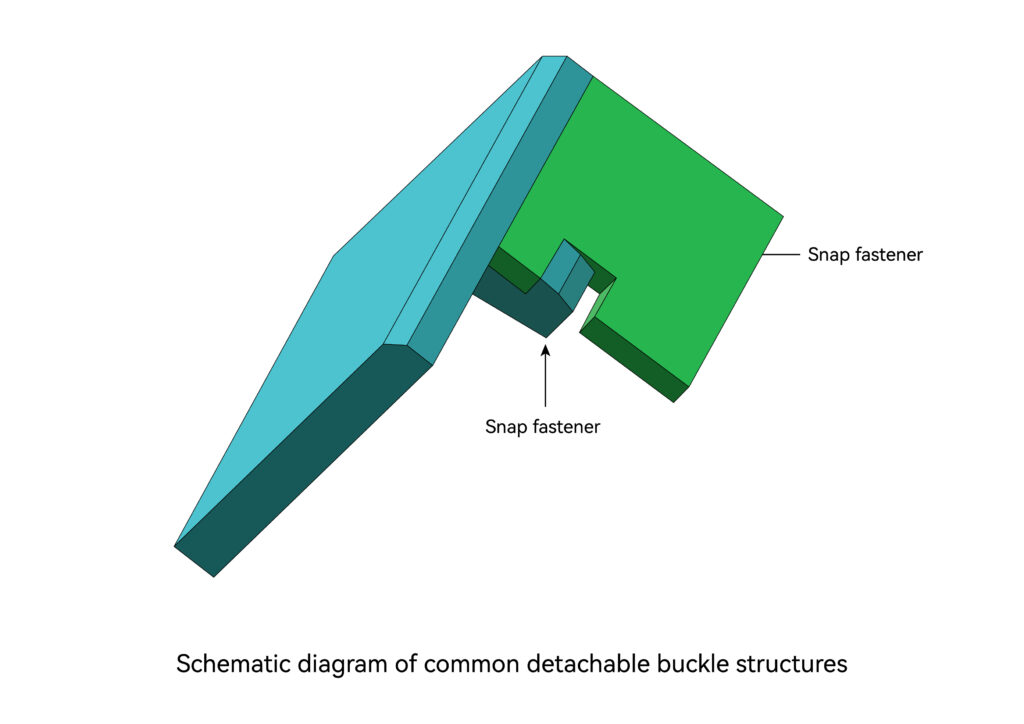

Защелкивающееся соединение

Пряжка - это механизм, используемый для встроенного соединения или общей фиксации одной детали с другой. Обычно она используется для соединения пластиковых деталей, а ее материал, как правило, состоит из пластика с определенной степенью гибкости. Самая главная особенность защелкивающегося соединения заключается в том, что его легко устанавливать и демонтировать, и разобрать его можно без инструментов.

В целом, пряжки состоят из позиционирующих деталей и крепежных элементов. Функция позиционирующей части - направлять пряжку, чтобы она плавно, правильно и быстро достигла места установки во время монтажа. Функция крепежа заключается в фиксации пряжки с корпусом основания и обеспечении того, чтобы она не упала во время использования. В соответствии с различными случаями использования и требованиями, застежки делятся на съемные и несъемные. Съемные застежки обычно сконструированы таким образом, что при приложении определенной разделительной силы застежка расстегивается и две соединительные части разъединяются. Такой вид застежки часто используется для соединения двух деталей, которые необходимо часто разбирать. Несъемные крепежи требуют искусственного прогиба крепежа для разделения двух частей. Они чаще всего используются для соединения и фиксации деталей без их демонтажа в процессе эксплуатации.

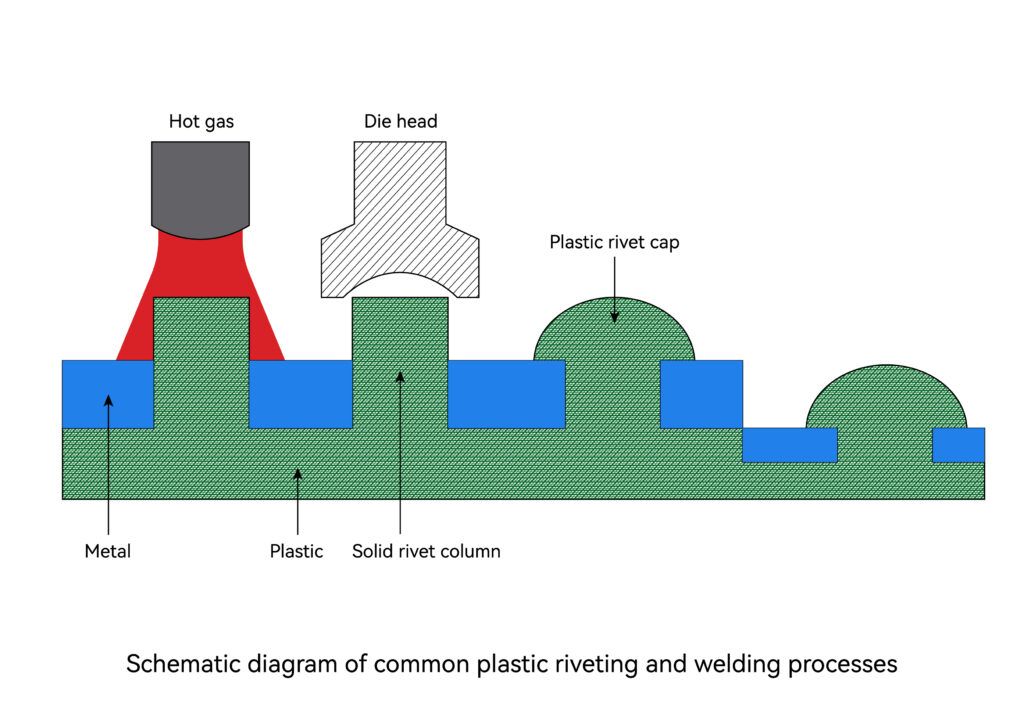

Клепка из пластмассы

Процесс сварки заклепками используется, в частности, для соединения деталей из разных материалов (например, пластика с металлом). На одной детали имеются заклепки, которые вставляются в отверстия в другой детали. Затем под воздействием холодного потока или плавления пластика заклепки деформируются, образуя головки заклепок, которые механически скрепляют две детали. Изменяя конструкцию сварочной головки, можно получить множество различных конструкций головок заклепок.

Холодная заклепочная сварка: При холодной сварке заклепок высокое давление используется для деформации заклепочных столбиков. Холодный поток вызывает большое напряжение в зоне заклепки, поэтому этот метод подходит только для пластиков с хорошей пластичностью.

Горячая клепка сварка: При горячей клепочной сварке сжимающая сварочная головка нагревается, поэтому для формирования головки заклепки на заклепочном столбе требуется меньшее давление, и в головке заклепки создается меньшее остаточное напряжение. Может использоваться для гораздо более широкого спектра термопластичных материалов, чем холодная клепка, включая стеклонаполненные материалы. Качество соединений зависит от контроля параметров процесса: температуры, давления и времени.

Горячая газовая клепальная сварка: При сварке горячим газом столбик заклепки нагревается потоком перегретого воздуха, и тепло передается по воздухопроводу вокруг столбика заклепки. Затем опускается независимая головка для холодной сварки, сжимая столбик заклепки.

Ультразвуковая клепка: При ультразвуковой клепке стойки заклепок расплавляются под воздействием ультразвуковой энергии, создаваемой сварочной головкой. При постоянном давлении сварочной головки расплавленный материал заклепочного стержня попадает в полость внутри сварочной головки, формируя желаемую форму заклепочной головки.

Процесс сварки пластмассовых деталей: Принцип сварки пластика одинаков. Сначала нагрейте стыковые поверхности двух свариваемых пластиков до расплавления, затем увеличьте давление на поверхность пластиковых сварочных стержней и поддерживайте давление в течение определенного периода времени, пока сварочная поверхность не затвердеет, то есть сварка будет успешной.

Стержень для индукционной сварки

В основном используется высокочастотное оборудование, высоковольтное выпрямление, самовозбуждающиеся высокочастотные электронные трубки колеблются, чтобы мгновенно генерировать электромагнитные волны тока электрических полей, и использовать обработанные ПВХ, ТПУ, ЭВА, ПЭТ и другие пластики и пластиковые материалы для производства поляризованного трения между внутренними молекулами пластиков и пластиковых материалов в электромагнитной волне электрического поля. Генерируйте тепло и добавляйте определенное давление для достижения сварочного эффекта на пластике и пластиковых изделиях, которые должны быть термически запечатаны и сварены.

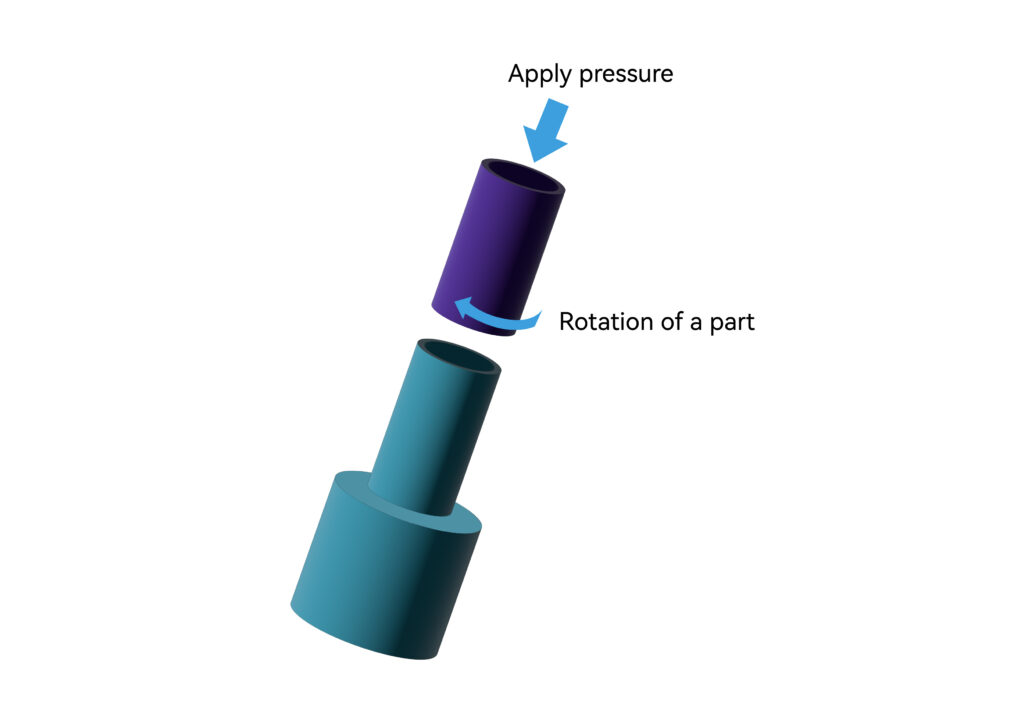

Спиновая сварка

Машины для сварки пластика вращающимся трением обычно используются для сварки двух круглых термопластичных заготовок. Во время сварки одна заготовка фиксируется на дне пресс-формы, а другая вращается на поверхности фиксированной заготовки. Поскольку на две заготовки действует определенное давление, тепло, выделяемое при трении между заготовками, может расплавить контактную поверхность двух заготовок и образовать прочное и герметичное соединение. Среди них позиционная спиновая сварка, которая вращается в заданное время и мгновенно останавливается в заданном положении, превращаясь в неразъемное соединение.

Сварка горячим способом

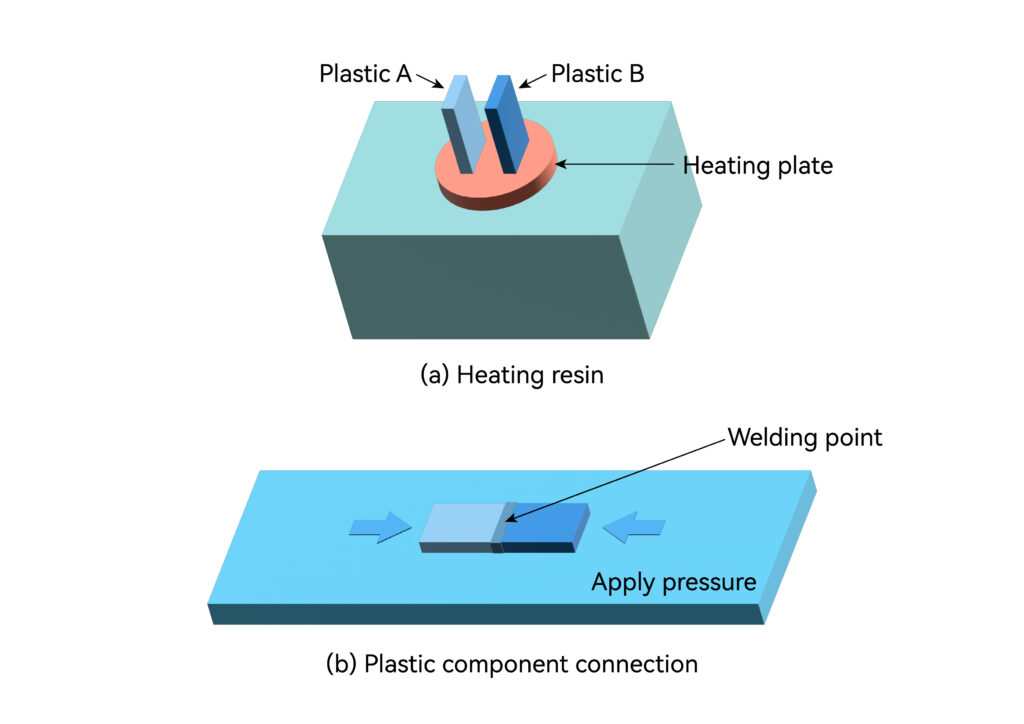

Сварка горячими пластинами означает размещение кромок двух пластиковые компоненты для соединения на горячей плите, управляемой термостатом, и нагревать до тех пор, пока поверхность не расплавится, при этом важна правильная температура сварки, а затем с помощью небольшого давления прижать размягченные две расплавленные пластиковые поверхности друг к другу, чтобы добиться соединения пластиковых компонентов. Сварка пластика - это метод, используемый для соединения кусков пластика вместе. Процесс похож на сварка металлов Но вместо того, чтобы плавить металл, при сварке пластмассы расплавляется пластик для создания соединения.

Кроме того, широко используется процесс термозапечатывания с помощью горячей пластины. Сначала две детали, которые необходимо соединить, укладываются вместе, а пластина для термозапечатывания нагревается с помощью электрических нагревательных трубок и других средств. Термозапаивающая пластина опускается на верхнюю часть двух деталей, и в то же время к ней прикладывается определенное усилие. Под действием давления термосвариваемая пластина расплавляет зону контакта двух деталей, а затем застывает, соединяя их вместе. Этот процесс в основном используется для герметичного соединения полимерных смоляных пленочных материалов и пластиковых деталей.

Сварочный стержень для горячей газовой сварки

Существует три метода сварки горячим газом для изготовление сварка термопластика: точечная сварка, сварка в постоянном горячем газе и экструзионная сварка. Их основной принцип одинаков. Ветер, создаваемый двигателем, отбирает тепло, выделяемое электрической нагревательной проволокой, тем самым получая поток горячего воздуха, так что две свариваемые пластиковые детали и пластиковый сварочный стержень нагреваются до расплавленного состояния и скрепляются вместе, тем самым достигая цели сварки. Точечная сварка используется для удержания деталей вместе перед постоянной сваркой.

Точечная сварка - это временная сварка материалов, которая не требует сварочного прутка и предполагает использование пистолета для точечной сварки.

При постоянной сварке используется правильный сварочный стержень из того же материала, что и свариваемая деталь. Сварочный наконечник быстро перемещается вперед-назад в форме веера по зоне сварки, пока V-образная канавка и сварочный стержень не размягчатся настолько, чтобы их можно было сварить, обычно их прижимают друг к другу горячим роликом. Экструзионная сварка подразумевает заполнение смолой или подачу ее из воронки в виде гранул или подачу в виде сварочного прутка на бочку, а затем выдавливание ее из одношнековой плавильной камеры, приводимой в движение двигателем, и нагрев с помощью электрического нагревательного кольца или горячего газа. Поверхность шва нагревается с помощью подогревателя горячего газа, подключенного к экструдеру, и, наконец, наполнительная смола и свариваемые детали расплавляются и соединяются вместе.

Ультразвуковая сварка

Ультразвуковая сварка использует ультразвуковой генератор для преобразования тока частотой 50/60 Гц в электрическую энергию частотой 15, 20, 30 или 40 КГц. Преобразованная высокочастотная электрическая энергия снова преобразуется в механическое движение той же частоты через преобразователь, а затем механическое движение передается на сварочный стержень через набор рупорных устройств, которые могут изменять амплитуду.

Сварочная головка передает полученную энергию вибрации на стык свариваемых заготовок. В этой зоне энергия вибрации преобразуется в тепловую энергию за счет трения, в результате чего на поверхности контакта двух пластиков быстро плавится линия сварки. После приложения определенного давления они сплавляются в единое целое. Когда ультразвуковые волны прекращают работу, давление продолжают в течение нескольких секунд, чтобы затвердеть и сформироваться, образуя таким образом прочную молекулярную цепь для достижения цели сварки, а прочность сварки может быть близка к прочности исходного материала. Ультразвук можно использовать для сварки пластмасс, а также для обработки тканей и пленок.

Основные компоненты ультразвуковой сварочной системы включают в себя ультразвуковой генератор, преобразователь/рог/трио сварочных головок, пластиковые сварочные инструменты и раму.

Качество ультразвуковых сваривать пластик зависит от трех факторов: амплитуды сварочной головки преобразователя, прилагаемого давления и времени сварки. Время сварки и давление сварочной головки можно регулировать, а амплитуда определяется преобразователем и рупором.

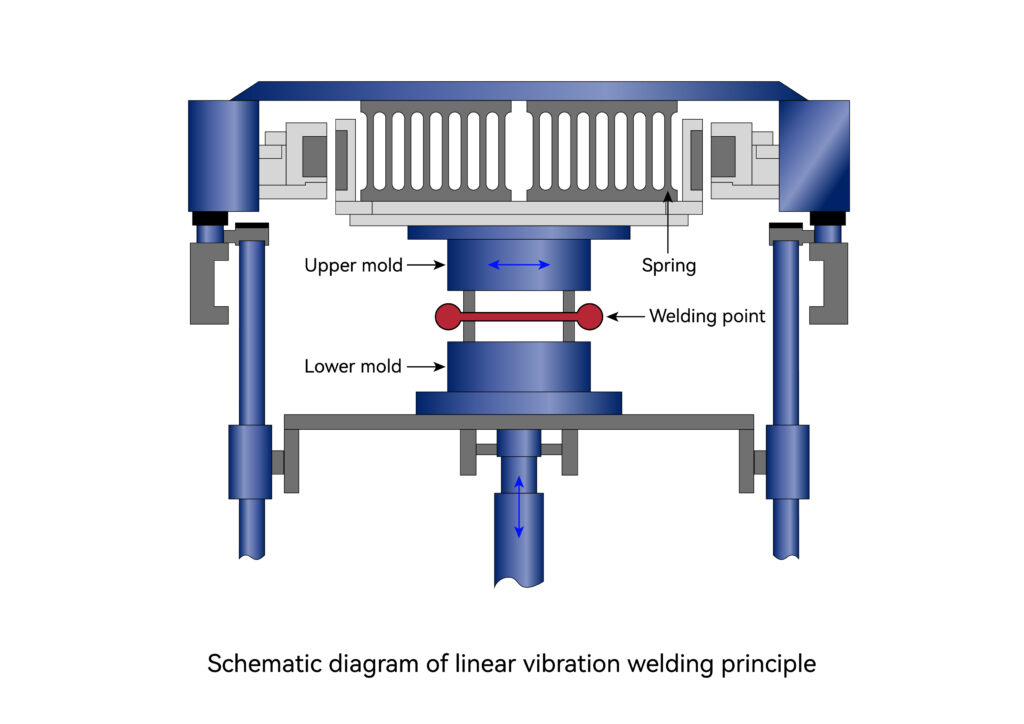

Вибрационная сварка

Процесс вибрационной сварки включает в себя шесть параметров: время сварки, время выдержки, давление сварки, амплитуда, частота и напряжение.

Вибрационная сварка подразделяется на: линейную вибрационную сварку, орбитальную вибрационную сварку и угловую вибрационную сварку.

Линейная вибрационная сварка трением использует для расплавления пластика тепловую энергию трения, возникающую на поверхности контакта двух свариваемых заготовок. Тепловая энергия возникает при возвратно-поступательном движении заготовки по другой поверхности с определенным смещением или амплитудой под определенным давлением. При достижении необходимой степени сварки вибрация прекращается, но определенное давление на две заготовки сохраняется, что позволяет сваривать новые детали. сварные детали остыть и затвердеть, образуя тем самым прочное соединение.

Орбитальная вибрационная сварка трением - это метод сварки, использующий тепловую энергию трения. При орбитальной вибрационной сварке трением верхняя заготовка совершает орбитальное движение - круговое движение во всех направлениях - с фиксированной скоростью. Движение может генерировать тепловую энергию, в результате чего свариваемая часть двух пластиковые детали чтобы достичь температуры плавления. Как только пластик начинает плавиться, движение прекращается, а свариваемые части двух заготовок застывают и прочно соединяются друг с другом. Небольшие усилия зажима приводят к минимальной деформации заготовки, и с помощью орбитального виброфрикциона можно сваривать детали диаметром до 10 дюймов.

Угловая вибрационная сварка подразумевает вращательное движение заготовки вокруг точки опоры. В настоящее время существует несколько серийно выпускаемых машин для угловой вибрационной сварки.

Лазерная сварка

Технология лазерной сварки - это технология, использующая тепло, генерируемое лазерным лучом, для расплавления пластиковых контактных поверхностей и, таким образом, соединения термопластичных листов, пленок или формованных деталей между собой.

Впервые он появился в 1970-х годах, но из-за своей высокой стоимости не смог конкурировать с более ранними технологии склеивания пластмасс, такие как технология вибрационной сварки и технология сварки горячими пластинами. Однако с середины 1990-х годов, благодаря снижению стоимости оборудования, необходимого для технологии лазерной сварки, эта технология постепенно стала широко популярной.

Технология лазерной сварки может пригодиться в тех случаях, когда склеиваемые пластиковые детали представляют собой очень точные материалы (например, электронные компоненты) или требуют стерильной среды (например, медицинские приборы и пищевая упаковка). Технология лазерной сварки работает быстро и особенно подходит для конвейерной обработки автомобильных пластиковых деталей. Кроме того, для сложных геометрических форм, которые трудно соединить другими методами сварки, можно использовать технологию лазерной сварки.

Основные преимущества лазерной сварки: сварочное оборудование не должно находиться в контакте со склеиваемыми пластиковыми деталями; быстрота; высокая степень автоматизации оборудования, что позволяет легко использовать его для обработки сложных пластиковых деталей; отсутствие вспышек; прочность сварки; возможность получения высокоточных сварных швов; безвибрационная технология; возможность создания герметичных или вакуумных конструкций; минимизация термического повреждения и тепловой деформации; возможность склеивания смол различного состава или цвета между собой.

Сварка горячей проволокой

Сварка горячей проволокой, также известная как контактная сварка, использует проволоку для передачи тепла между двумя соединенными пластиковыми деталями, чтобы расплавить поверхность пластиковых деталей и приложить определенное давление для их соединения.

Металлическая проволока помещается на поверхность соединяемых деталей. Когда через металлическую проволоку проходит ток, ее сопротивление заставляет металлическую проволоку выделять тепло и передавать его пластиковой детали. После сварки металлическая проволока остается в пластиковом изделии, а часть, выходящая за пределы соединения, отрезается после сварки. Как правило, на деталях выполняются канавки или другие позиционирующие конструкции, чтобы металлическая проволока занимала нужное положение.