Пользовательские ПК литья под давлением завод

Предоставление экспертных решений в области литья ПК под давлением для создания прочных, надежных и высокопроизводительных изделий в различных отраслях промышленности.

Ресурсы для "Полного руководства по литью ПК под давлением

Что такое поликарбонат (ПК)?

Поликарбонат (ПК) - это бесцветный и прозрачный полимер, относящийся к категории термопластичных материалов, названный так из-за наличия карбонатных групп в его молекулярной цепи. В зависимости от структуры сложноэфирных групп поликарбонат можно разделить на различные типы, включая алифатические, ароматические и алифатико-ароматические поликарбонаты. Хотя алифатические и алифатико-ароматические поликарбонаты обладают более низкими механическими свойствами, что ограничивает их применение в инженерных пластиках, ароматические поликарбонаты, особенно поликарбонат бисфенола А, широко используются благодаря своим превосходным характеристикам.

Поликарбонат известен своей исключительной ударопрочностью, оптической прозрачностью и долговечностью. Он обладает чрезвычайно высокой ударной прочностью, широким диапазоном рабочих температур (обычно от 220°C до 260-320°C), хорошим сопротивлением ползучести, электроизоляционными свойствами и стабильностью размеров. Плотность поликарбоната составляет от 1,20 до 1,22 г/см³, что делает его идеальным заменителем стекла благодаря его легкости и прочности.

Производство поликарбоната осуществляется путем реакции полимеризации бисфенола А (BPA) и фосгена. Благодаря своим аморфным свойствам поликарбонат может эффективно пропускать свет, сохранять цвет и прочность в условиях давления, демонстрируя хорошую экологичность и возможность вторичной переработки. Его химическая структура включает органические функциональные группы, соединенные карбонатными группами.

Свойства поликарбоната схожи со свойствами полиметилметакрилата (ПММА), но он дороже, прочнее и имеет более широкий температурный диапазон. Он широко используется в различных отраслях промышленности, включая электронику, автомобилестроение, медицину и строительство. Из него изготавливают оптические диски, защитные шлемы, пуленепробиваемое стекло, линзы автомобильных фар, детские бутылочки, кровельные покрытия и другие заменители стекла.

Кроме того, поликарбонат демонстрирует отличную совместимость с некоторыми полимерами, что привело к его широкому использованию в таких смесях, как PC/ABS, PC/PET и PC/PMMA. Это позволяет поликарбонату демонстрировать свои уникальные преимущества во многих востребованных областях применения.

Каковы различные типы материалов для ПК?

Поликарбонат (ПК) - это универсальный термопластик, который широко используется в различных отраслях промышленности благодаря своим исключительным свойствам. Исходя из характеристик, областей применения и методов модификации, материалы из ПК можно разделить на следующие категории:

1. Поликарбонат общего назначения:

Поликарбонат общего назначения - самый распространенный тип ПК, известный своей высокой ударопрочностью, прозрачностью и хорошей термостабильностью, что делает его пригодным для таких применений, как очки, защитные кожухи машин и осветительные приборы.

2. Поликарбонат с ударной модификацией:

Ударно-модифицированный поликарбонат был специально модифицирован для повышения его ударопрочности, что делает его пригодным для использования в средах, где возможны высокие ударные нагрузки, например, в автомобильных бамперах и приборных панелях.

3. Огнестойкий поликарбонат:

Огнестойкий поликарбонат обогащен специальными антипиренами для соответствия стандартам пожарной безопасности, широко используется в электрических компонентах и медицинских приборах, требующих огнестойкости.

4. Высокотемпературный поликарбонат:

Высокотемпературный поликарбонат выдерживает высокие температуры, сохраняя при этом целостность структуры, и подходит для применения в автомобильных выхлопных системах и промышленном оборудовании в условиях высоких температур.

5. Низкотемпературный поликарбонат:

Низкотемпературный поликарбонат предназначен для работы в условиях низких температур, что делает его пригодным для использования в уличном оборудовании и строительных материалах.

6. Поликарбонат оптического класса:

Поликарбонат оптического класса обеспечивает превосходную оптическую чистоту и светопропускание, широко используется при производстве линз, экранов и других высококачественных оптических компонентов.

7. Поликарбонат медицинского класса:

Поликарбонат медицинского класса отвечает особым нормативным требованиям к медицинским изделиям, обладает хорошей биосовместимостью, подходит для изготовления шприцев, пробирок и различного медицинского оборудования.

8. Устойчивый к царапинам поликарбонат:

Устойчивый к царапинам поликарбонат с улучшенным покрытием, повышающим прочность поверхности, обычно используется в линзах очков и защитных средств для обеспечения четкости и целостности во время использования.

9. Смешанный поликарбонат:

Смешанный поликарбонат сочетает в себе ПК с другими полимерами (такими как ABS или PVC) для улучшения специфических свойств, таких как ударопрочность или химическая стабильность, широко используется в автомобильных деталях, бытовой электронике и медицинских приборах.

10. Нанокомпозитный поликарбонат:

Нанокомпозитный поликарбонат включает в себя ПК с наночастицами (такими как глина или кремнезем) для улучшения теплопроводности, механической прочности и других свойств, подходящих для высокопроизводительных промышленных применений.

11. Алифатический поликарбонат:

Алифатический поликарбонат имеет более низкую температуру плавления и высокую растворимость, обладая сильной гидрофильностью. Несмотря на плохую термическую стабильность, он может использоваться в некоторых областях с низкой прочностью.

12. Ароматический поликарбонат:

Ароматический поликарбонат - единственный вид, достигший промышленного производства, обладающий отличными механическими свойствами и термической стабильностью, широко используемый в области инженерных пластиков.

13. Алифатическо-ароматический поликарбонат:

Алифатико-ароматический поликарбонат сочетает в себе характеристики как алифатического, так и ароматического типов, но его механические свойства остаются более низкими, что ограничивает его применение, хотя он и имеет потенциал в некоторых специфических областях.

Каковы характеристики ПК?

Поликарбонат (ПК) - это универсальный термопластичный полимер, известный своими исключительными свойствами и подходящий для широкого спектра применений. Вот основные характеристики материалов на основе ПК:

1. Высокая прочность и жесткость:

Поликарбонат (ПК) обладает чрезвычайно высокой ударной прочностью, по крайней мере в 250 раз превышающей прочность стекла. Такая высокая прочность позволяет ПК сохранять структурную целостность при значительных ударах, что делает его идеальным для применения в системах безопасности, таких как шлемы и защитные щитки.

2. Отличная прозрачность:

Материалы из ПК обладают светопропусканием до 89% - 90%, демонстрируя высокую прозрачность. Благодаря этой характеристике поликарбонат широко используется в изделиях, требующих оптической прозрачности, таких как линзы для очков, светильники и автомобильные фары, обеспечивая хорошее пропускание света и повышая функциональность и эстетичность изделий.

3. Устойчивость к высоким температурам:

Поликарбонат может выдерживать температуру от 220 до 230 °C, сохраняя при этом хорошие механические свойства. Эта характеристика позволяет ПК отлично работать в областях, где требуется устойчивость к высоким температурам, например, в корпусах электрооборудования и автомобильных компонентах, обеспечивая стабильность и безопасность продукции.

4. Химическая стойкость:

Материалы на основе ПК обладают хорошей устойчивостью к различным химическим веществам (например, разбавленным кислотам и спиртам), что делает их пригодными для применения в химической среде. Однако в условиях высокой температуры и влажности ПК может разрушаться, вступая в реакцию с водой, поэтому для сохранения долговременной стабильности в конкретных условиях требуется особый уход.

5. Отличная электрическая изоляция:

Поликарбонат - отличный электроизолятор, сохраняющий стабильные изоляционные характеристики даже в условиях повышенной влажности или высоких температур. Это делает ПК незаменимым в производстве электронных и электрических изделий, подходящим для изоляции компонентов и электрических корпусов, обеспечивая безопасность устройств.

6. Устойчивость к погодным условиям и старению:

Материалы из ПК обладают отличной устойчивостью к ультрафиолетовому излучению и не подвержены старению, что делает их пригодными для длительного использования на открытом воздухе. Благодаря устойчивости к атмосферным воздействиям материалы могут сохранять свои характеристики и внешний вид под воздействием солнечного света и суровых погодных условий, что делает поликарбонат идеальным выбором для наружных объектов и строительных материалов.

7. Огнестойкость:

Поликарбонат обладает низкой горючестью и отвечает требованиям к огнестойкости во многих отраслях промышленности. Благодаря добавлению антипиренов ПК может играть важную роль в производстве огнестойких изделий, таких как противопожарные двери и противопожарное оборудование, что расширяет возможности его применения в сфере безопасности.

8. Легкая обработка:

Поликарбонатные материалы легко обрабатываются различными методами, такими как литье под давлением, экструзия и выдувное формование, что делает их пригодными для массового производства. Такая простота обработки не только повышает эффективность производства, но и гарантирует, что ПК обладает хорошей стабильностью размеров, сохраняя свою форму в процессе производства и использования.

Каковы свойства ПК?

Поликарбонат (ПК) - это универсальный термопласт, известный своими исключительными свойствами, благодаря которым он подходит для применения в различных отраслях промышленности. Ниже приведены основные параметры и характеристики поликарбоната.

| Недвижимость | Метрика | Английский язык |

|---|---|---|

| Плотность | 1,01 - 1,51 г/куб. см | 0,0365 - 0,0546 фунт/дюйм³ |

|

0,960 - 1,17 г/куб. см. @Температура 270 - 330 °C |

0,0347 - 0,0423 фунт/дюйм³ @Температура 518 - 626 °F | |

| Поглощение воды | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Максимальное содержание влаги | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Линейная усадка пресс-формы | 0,00100 - 0,0600 см/см | 0,00100 - 0,0600 дюймов/дюйм |

|

0,00700 - 0,00700 см/см @Температура 80,0 - 80,0 °C |

0,00700 - 0,00700 дюймов/дюйм @Температура 176 - 176 °F | |

| Линейная усадка пресс-формы, поперечная | 0,00260 - 0,00900 см/см | 0,00260 - 0,00900 дюймов/дюйм |

|

0,00700 - 0,00700 см/см @Температура 80,0 - 80,0 °C |

0,00700 - 0,00700 дюймов/дюйм @Температура 176 - 176 °F | |

| Течение расплава | 1,00 - 139 г/10 мин | 1,00 - 139 г/10 мин |

| Твердость, Роквелл M | 50.0 - 123 | 50.0 - 123 |

| Твердость, Роквелл R | 72.0 - 124 | 72.0 - 124 |

| Прочность на разрыв, предельная | 30,0 - 105 МПа | 4350 - 15200 фунтов на кв. дюйм |

|

23,0 - 51,0 МПа @Температура 60,0 - 120 °C |

3340 - 7400 фунтов на кв. дюйм @Температура 140 - 248 °F | |

| Прочность на разрыв, предел текучести | 40,0 - 154 МПа | 5800 - 22300 psi |

| Электрическое сопротивление | 10200 - 1.00e+18 ом-см | 10200 - 1.00e+18 ом-см |

| Сопротивление поверхности | 100 - 4.20e+16 Ом | 100 - 4.20e+16 Ом |

| Диэлектрическая постоянная | 2.70 - 3.40 | 2.70 - 3.40 |

| Диэлектрическая прочность | 11,8 - 35,0 кВ/мм | 300 - 889 кВ/в |

| Температура плавления | 224 - 315 °C | 435 - 599 °F |

| Показатель преломления | 1.51 - 1.59 | 1.51 - 1.59 |

| Haze | 0.100 - 100 % | 0.100 - 100 % |

| Глянец | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Передача, видимая | 20.0 - 93.0 % | 20.0 - 93.0 % |

| УФ-пропускание | 88.00% | 88.00% |

| Температура обработки | 249 - 320 °C | 480 - 608 °F |

| Температура сопла | 227 - 343 °C | 441 - 650 °F |

| Температура расплава | 210 - 343 °C | 410 - 650 °F |

| Температура пресс-формы | 32.2 - 160 °C | 90.0 - 320 °F |

| Скорость впрыска | 200 мм/сек | 7,87 дюйм/сек |

| Температура сушки | 70.0 - 130 °C | 158 - 266 °F |

| Содержание влаги | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Точка росы | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Скорость потока осушающего воздуха | 22,7 - 28,3 л/мин | 0,800 - 1,00 фут³/мин (CFM) |

| Давление впрыска | 5,52 - 152 МПа | 800 - 22000 фунтов на кв. дюйм |

| Глубина вентиляционного отверстия | 0,00127 - 0,00762 см. | 0.000500 - 0.00300 дюймов |

| Подушка | 0,635 см | 0,250 дюйма |

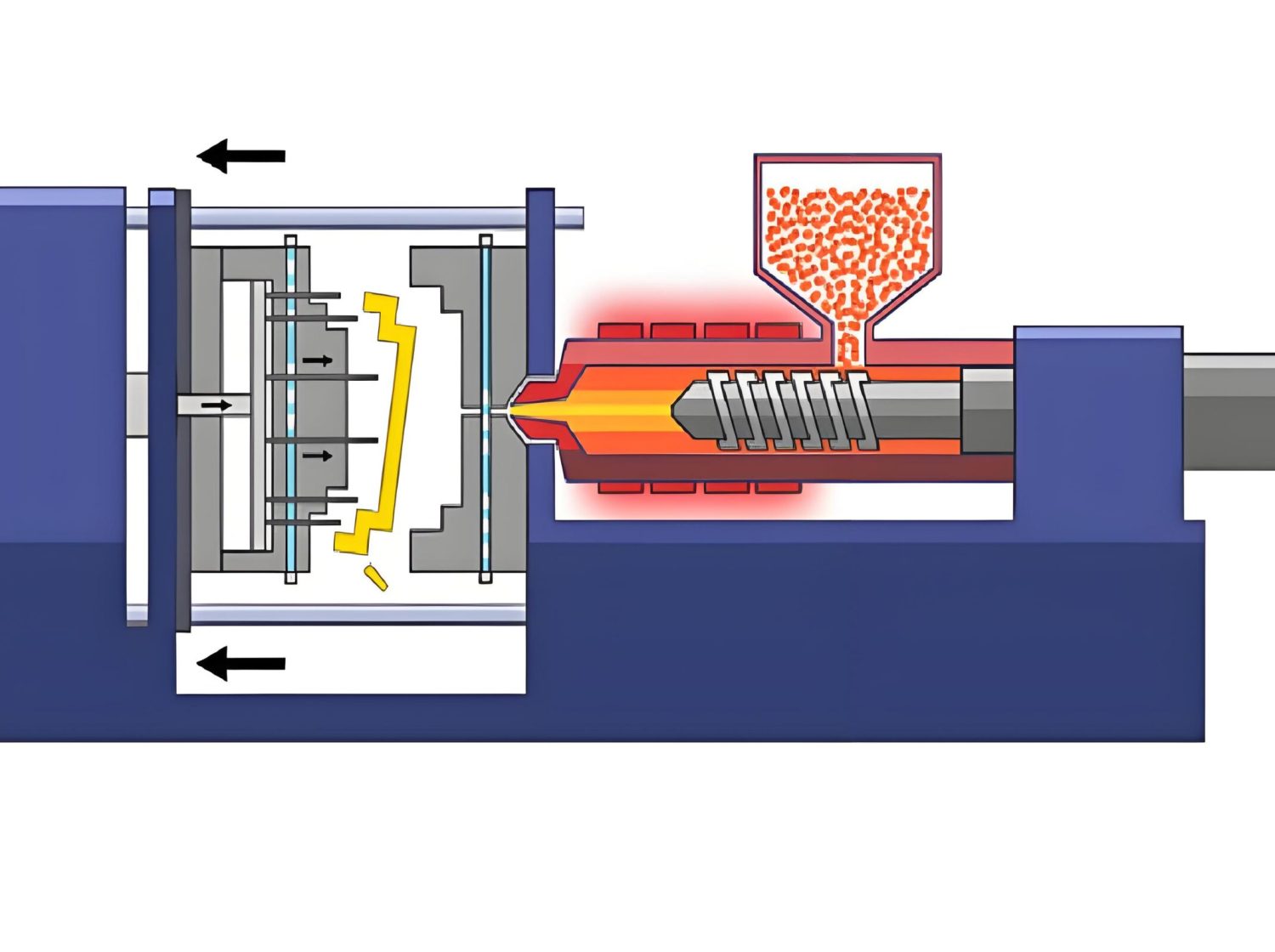

Могут ли материалы для ПК подвергаться литью под давлением?

Да, материалы из поликарбоната (ПК) могут успешно подвергаться литью под давлением, и благодаря своим уникальным свойствам они широко используются в различных отраслях промышленности. Однако для получения высококачественных результатов необходимо тщательно учитывать свойства материала, условия обработки и конструкцию пресс-формы. Ниже представлено подробное руководство по литью ПК под давлением.

1. Выбор материала:

① Марка ПК: Не все материалы ПК подходят для литья под давлением. Важно выбирать марки ПК с:

- Высокая молекулярная масса обеспечивает прочность и жесткость.

- Низкая вязкость для улучшения текучести в пресс-форме.

- Температура плавления, подходящая для литья под давлением, обычно от 260°C до 320°C.

② Требования к сушке: ПК гигроскопичен, то есть впитывает влагу, что может привести к появлению дефектов, таких как пузырьки и снижение прозрачности. Перед обработкой предварительно высушите материал при температуре от 100°C до 130°C в течение 3-4 часов.

2. Условия обработки:

① Температура впрыска: Оптимальный диапазон для ПК составляет от 270 до 320 °C. Превышение температуры 340°C может привести к разрушению материала, обесцвечиванию или появлению пузырей.

② Температура формы: Для достижения оптимального качества деталей поддерживайте температуру в диапазоне от 80 до 120°C. Более высокая температура пресс-формы улучшает качество поверхности, но увеличивает время охлаждения.

③ Давление впрыска: Используйте диапазон от 50 МПа до 150 МПа, в зависимости от сложности и размера детали. Обеспечьте равномерное давление для минимизации дефектов.

④ Скорость впрыска: Рекомендуются умеренные скорости, чтобы обеспечить плавное заполнение без перегрева или срезания материала.

⑤ Охлаждение: ПК обладает высокой теплопроводностью, поэтому для предотвращения коробления или деформации очень важно эффективное охлаждение. Обычно используются водяные или воздушные системы охлаждения.

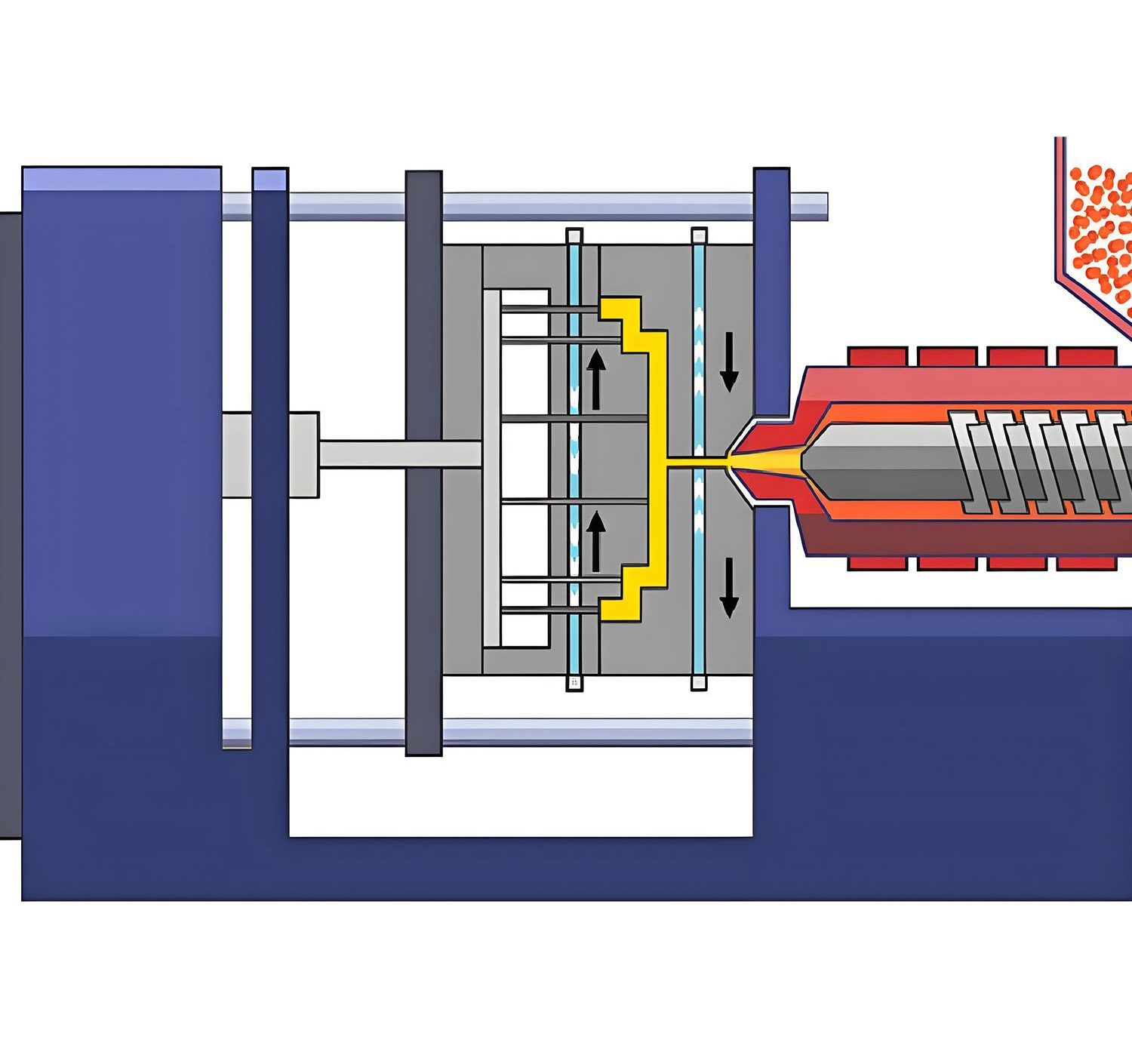

Каковы ключевые аспекты литья ПК под давлением?

Литье поликарбоната (ПК) под давлением - это универсальный и широко используемый производственный процесс, обеспечивающий превосходное качество и долговечность деталей. Для достижения оптимальных результатов необходимо учитывать несколько аспектов обработки материалов, конструкции пресс-формы и процесса производства. Ниже представлено исчерпывающее руководство, которое объединяет и расширяет ключевые моменты.

1. Выбор и подготовка материала:

ПК - гигроскопичный материал, то есть он поглощает влагу из окружающей среды. При неправильной сушке эта влага может привести к таким дефектам, как пузырьки, разводы или снижение механических свойств в процессе формования.

① Сушка: Для предотвращения дефектов, связанных с влажностью, перед обработкой высушите смолу для ПК при 110-120°C в течение 4-6 часов. Убедитесь, что содержание влаги не превышает 0,02%.

② Выбор материала: Выберите высококачественную смолу для ПК, подходящую для конкретного применения. Высокомолекулярные сорта идеально подходят для деталей, требующих высокой прочности и долговечности.

2. Параметры литья под давлением:

Процесс литья под давлением для ПК требует точного контроля различных параметров для обеспечения правильной подачи материала, качества деталей и эффективности цикла.

① Температура: Температура расплава для ПК должна составлять 260-320°C, а температура бочки - 230-310°C, в зависимости от толщины детали. Превышение температуры 340°C может привести к разрушению материала и появлению дефектов на поверхности.

② Давление: Давление впрыска обычно составляет от 70 до 140 МПа, в зависимости от сложности и размера детали. Правильное давление упаковки также необходимо для обеспечения хорошего уплотнения детали и уменьшения усадки.

③ Скорость впрыска: Скорость впрыска должна быть отрегулирована в зависимости от геометрии детали. Для небольших затворов более низкие скорости помогают предотвратить такие дефекты, как струйное разбрызгивание, в то время как для больших затворов можно использовать более высокие скорости для эффективного заполнения.

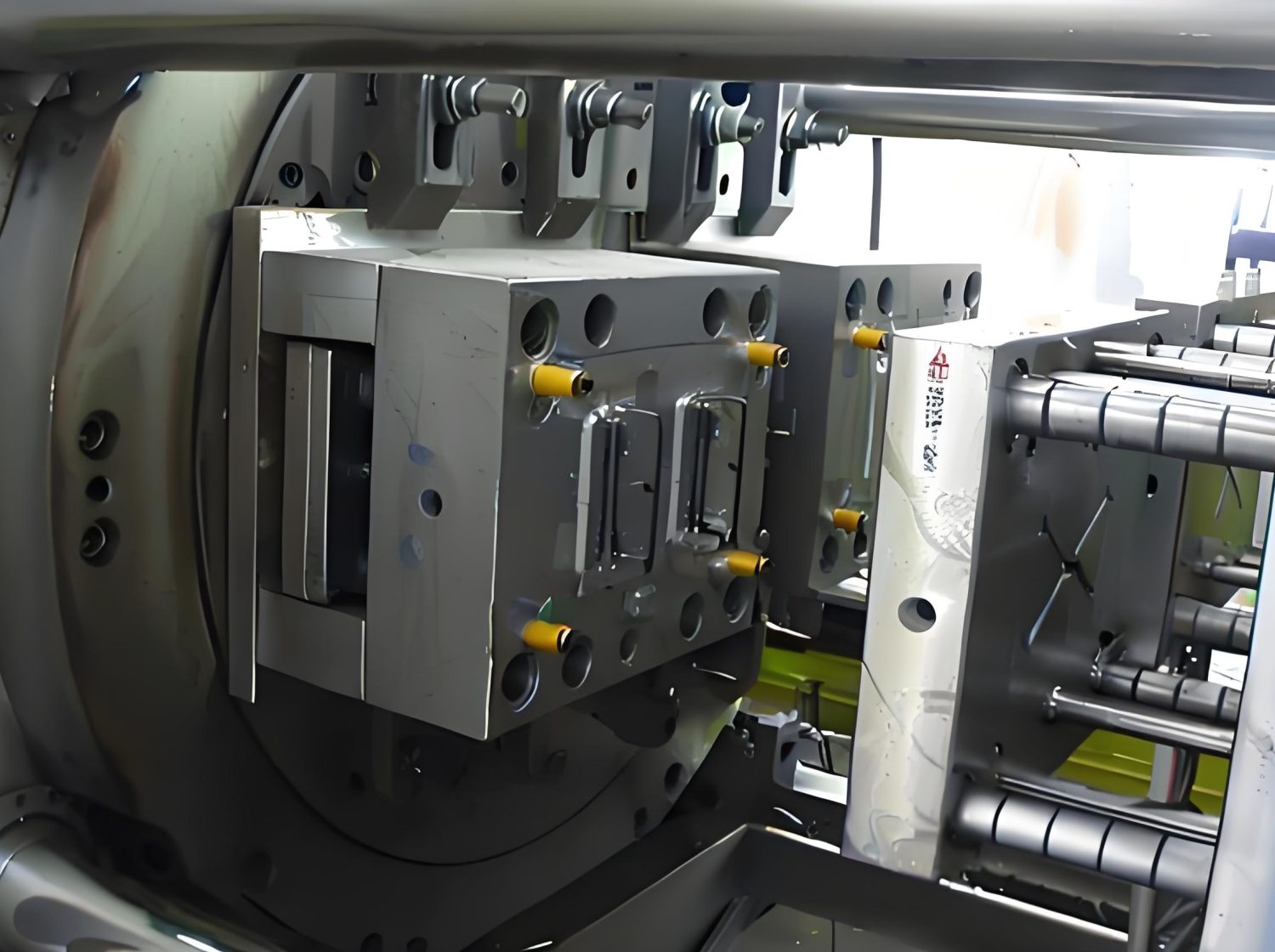

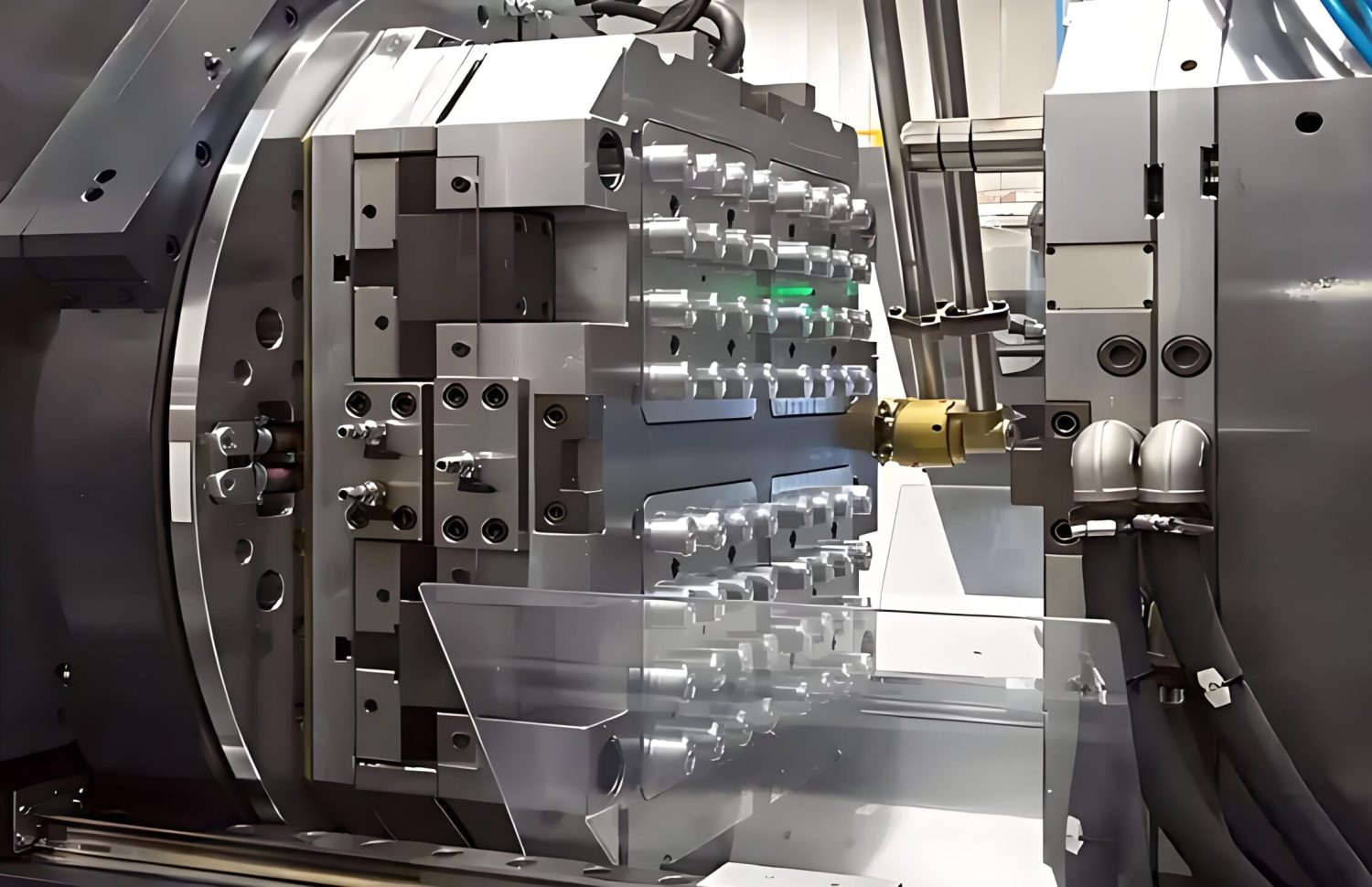

3. Дизайн пресс-формы:

Конструкция пресс-формы играет решающую роль в успехе литья ПК под давлением, влияя на качество деталей, время цикла и легкость выталкивания деталей.

① Конструкция затворов: Используйте затворы соответствующего размера, чтобы обеспечить плавный поток материала и правильное заполнение формы. Конструкция затвора должна предотвращать скопление материала, которое может привести к таким дефектам, как вспышки или неполное заполнение.

② Система охлаждения: Хорошо продуманная система охлаждения имеет решающее значение для обеспечения равномерного охлаждения и снижения риска коробления. Формы с водяным охлаждением идеально подходят для быстрого охлаждения, хотя для конкретных задач можно использовать системы воздушного охлаждения.

③ Температура формы: Поддерживайте температуру пресс-формы в пределах 80-120°C. Для более толстых или сложных деталей может потребоваться более высокая температура пресс-формы, чтобы обеспечить надлежащее охлаждение и качество деталей.

4. Дизайн деталей:

Правильное проектирование деталей необходимо для достижения стабильного качества и минимизации дефектов в процессе формования.

① Толщина стенок: Поддерживайте равномерную толщину стенок для обеспечения равномерного потока материала и минимизации коробления. Тонкие стенки (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② Углы осадки: Углы осадки от 1° до 3° для облегчения выталкивания и снижения риска повреждения детали при извлечении из формы.

③ Радиусы и филе: Избегайте острых углов, так как они создают концентрацию напряжений. Для повышения прочности деталей и снижения напряжений используйте радиусы, составляющие не менее 0,5× толщины стенки для внутренних углов и 1,5× толщины стенки для наружных углов.

④ Подрезы: Избегайте подрезов при проектировании деталей, так как они усложняют конструкцию пресс-формы и увеличивают производственные затраты. Детали без подрезов легче формовать и извлекать.

5. Предотвращение выталкивания и деформации:

Контроль выталкивания и коробления имеет решающее значение для обеспечения точности размеров и структурной целостности конечной детали.

① Система выталкивания: Используйте выталкивающие штифты или плиты для плавного извлечения деталей из формы. При необходимости для больших или более сложных деталей можно использовать пневматические или гидравлические системы выталкивания.

② Контроль деформации: Чтобы предотвратить коробление, обеспечьте равномерное охлаждение и сбалансированную конструкцию пресс-формы. Отжиг после формовки (120-130°C в течение 1-2 часов) также помогает снять остаточные напряжения и повысить стабильность детали.

6. Контроль качества:

Контроль качества имеет решающее значение для обеспечения соответствия литьевых деталей для ПК требуемым спецификациям и стандартам.

① Осмотр: Регулярно проверяйте детали на наличие таких распространенных дефектов, как пустоты, линии сварки и дефекты поверхности. Контроль основных размеров и свойств материалов обеспечивает соответствие деталей требуемым функциональным и эстетическим стандартам.

② Допуски: Для прецизионных применений соблюдайте жесткие допуски (обычно ±0,005 дюйма), чтобы обеспечить правильную посадку и функционирование узлов.

Производство литья под давлением для ПК

Руководство по производству литьевых форм для ПК

Ресурсы для Полное руководство по производству ПК методом литья под давлением

Рекомендации по проектированию для литья под давлением ПК

Литье под давлением поликарбоната (ПК) требует хорошо продуманной конструкции для обеспечения высокого качества деталей при оптимизации эффективности производства. Следующие рекомендации охватывают такие ключевые аспекты, как конструкция пресс-формы, дизайн деталей, выбор материала, условия обработки, системы выталкивания и контроль качества.

1. Дизайн пресс-формы:

① Отделка поверхности:

Обеспечьте гладкую поверхность для повышения оптической четкости и облегчения выталкивания деталей.

Отполируйте формы до зеркального блеска для прозрачных деталей.

② Дизайн ворот:

Расположите ворота в самой толстой части детали, чтобы обеспечить равномерное заполнение.

Используйте веерные или табуляционные ворота для больших деталей и точечные ворота для детальных участков.

③ Система охлаждения:

Разработайте равномерную систему охлаждения с каналами вблизи полости пресс-формы, чтобы предотвратить коробление и деформацию.

Поддерживайте температуру формы в диапазоне от 80 до 120 °C для равномерного охлаждения.

④ Прощальная реплика:

Убедитесь, что линия разделения минимизирует вспышки и совпадает с направлением выброса.

⑤ Угол наклона:

Для облегчения выталкивания используйте углы вытяжки 1-2° для нетекстурированных деталей и 3-5° для текстурированных деталей.

2. Дизайн деталей:

① Толщина стенок:

Поддерживайте равномерную толщину стенок от 1,5 мм до 3,5 мм, чтобы предотвратить коробление и обеспечить равномерное охлаждение.

Постепенно переходите от одной толщины к другой, чтобы избежать точек напряжения.

② Ребра и боссы:

Толщина ребра: 50-60% от толщины стенки, чтобы избежать следов раковины.

Обеспечьте радиусы галтелей у оснований ребер, чтобы уменьшить напряжение.

В бобышках следует предусмотреть отверстие для сердечника и обеспечить достаточное расстояние между ними, чтобы избежать образования пустот.

③ Углы и края:

Избегайте острых углов, чтобы уменьшить концентрацию напряжений.

Внутренний радиус: 0,5 толщины стенки; внешний радиус: 1,5 толщины стенки.

④ Нити и боссы:

Для повышения прочности используйте резьбовые вставки, а не вставляйте резьбу непосредственно в деталь.

⑤ Текст и логотипы:

Предпочтите рельефные рисунки гравированным, чтобы лучше поддаваться формовке.

Обеспечьте минимальную высоту 0,5 мм для рельефных элементов.

3. Выбор материала:

① Тип материала:

Выбирайте материалы для ПК с высокой молекулярной массой и низкой вязкостью для облегчения формования и улучшения свойств.

② Свойства материала:

Оцените ударопрочность, прочность на разрыв и термостойкость для данного применения.

③ Сушка материала:

Предварительно высушите гранулы ПК при 120°C в течение 3-4 часов, чтобы минимизировать содержание влаги ниже 0,02%, избегая таких дефектов, как расслоение.

4. Условия обработки:

1. Температура:

Температура расплава: от 270°C до 320°C для правильной текучести и предотвращения термической деградации.

2. Давление:

Давление впрыска: от 1000 до 2000 бар для обеспечения полного заполнения формы.

3. Скорость впрыска:

Используйте умеренную скорость, чтобы предотвратить появление следов потеков и обеспечить надлежащее сплавление материала.

4. Время охлаждения:

Оптимизируйте время охлаждения в зависимости от толщины стенок, чтобы избежать коробления.

5. Система катапультирования:

1. Выталкивающие штифты:

Укладывайте равномерно, чтобы распределить силу выталкивания и избежать деформации детали.

2. Размещение вентиляционных отверстий:

Предусмотрите вентиляционные отверстия 0,02-0,05 мм на линии раздела и в критических зонах для предотвращения ожогов.

3. Сила выталкивания:

Используйте достаточную силу выталкивания, чтобы обеспечить плавное удаление детали без повреждений.

6. Контроль качества:

1. Осмотр:

Регулярно проверяйте детали на наличие коробления, следов раковины и точность размеров.

2. Тестирование:

Проведите механические испытания на ударопрочность, прочность на разрыв и тепловые характеристики.

3. Анализ материалов:

Проверьте свойства материалов, чтобы убедиться в их совместимости и согласованности.

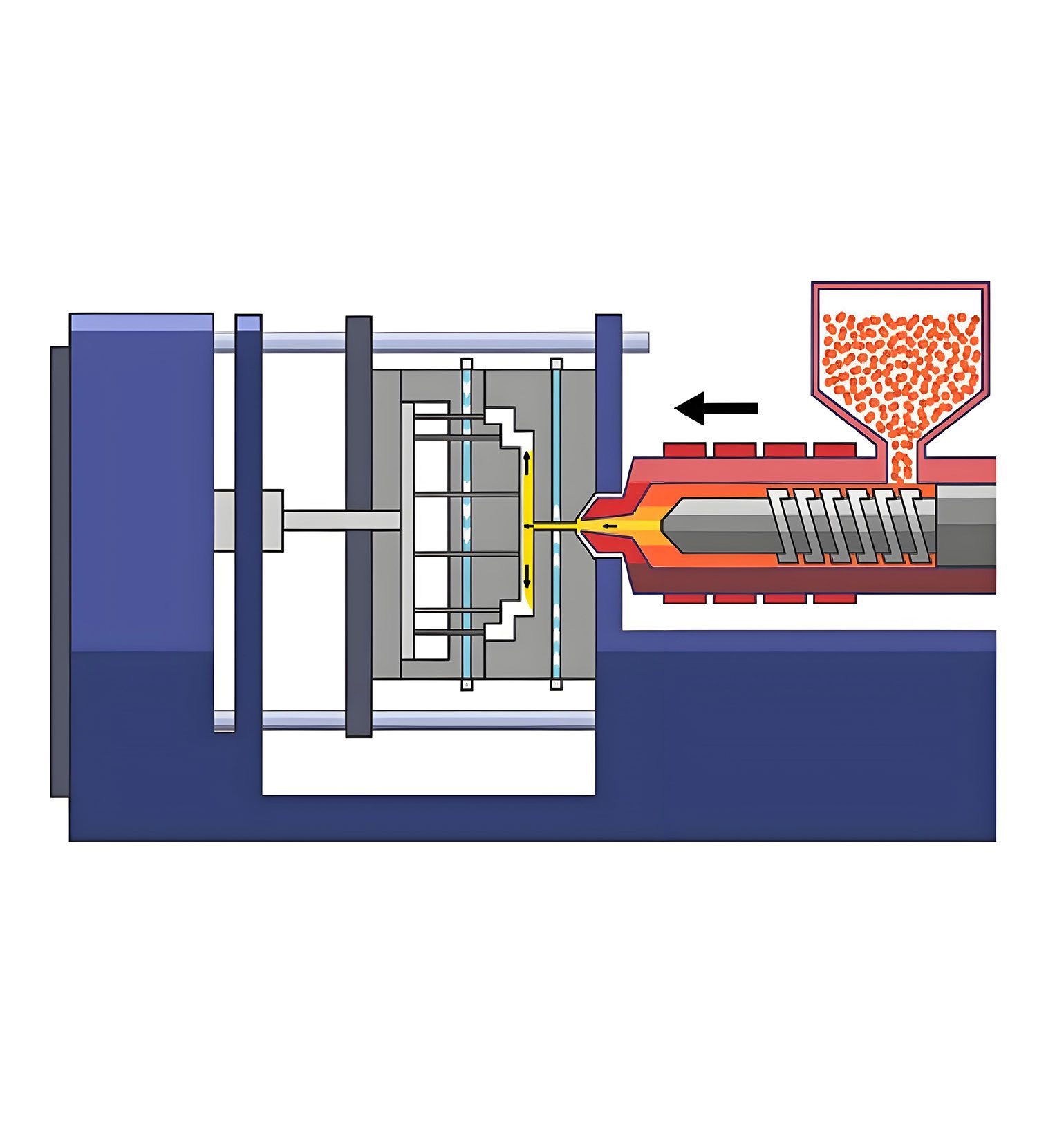

Как выполнить литье под давлением для ПК: Пошаговое руководство

Поликарбонат (ПК) - это универсальный термопласт, известный своей ударопрочностью, прозрачностью и высокой термостойкостью. Обработка ПК требует внимания к определенным параметрам для обеспечения качества и производительности продукта. Ниже приведено пошаговое руководство:

Шаг 1: Подготовка материалов:

Поликарбонат (PC) гигроскопичен и впитывает влагу, что может привести к появлению таких дефектов, как пузырьки, разводы или дефекты поверхности.

① Сушка: Сушите материал ПК при температуре 110-130°C (230-266°F) в течение 3-5 часов, чтобы содержание влаги не превышало 0,02%. Это гарантирует правильную обработку без дефектов, вызванных влажностью.

② Смешивание: Если используются добавки или наполнители, взвесьте и смешайте их с ПК в соответствии с инструкциями производителя. Убедитесь, что материал не содержит загрязнений и равномерно перемешан.

Шаг 2: Подготовка формы:

Правильная подготовка пресс-формы обеспечивает легкое выталкивание деталей и предотвращает появление дефектов в процессе формовки.

① Очистка: Убедитесь, что в пресс-форме нет пыли, влаги и мусора, которые могут повлиять на качество конечного продукта.

② Разделительный агент: Нанесите разделительный агент на поверхности формы, чтобы предотвратить прилипание и облегчить извлечение отформованной детали.

③ Выравнивание: Правильно закрепите пресс-форму в термопластавтомате, не допуская перекосов, которые могут привести к дефектам пресс-формы.

Шаг 3: Загрузка материала и настройка инжекции:

Правильная температура и давление впрыска обеспечивают правильную подачу материала в форму, заполняя все полости и обеспечивая стабильное качество.

① Загрузите материал: Загрузите высушенные гранулы ПК в бункер термопластавтомата.

② Температура впрыска: Установите температуру впрыска в диапазоне от 240°C до 260°C (от 464°F до 500°F). Диапазон плавления ПК обычно составляет от 270°C до 320°C, но во избежание разложения и появления дефектов не превышайте температуру 340°C.

③ Давление впрыска: Установите давление впрыска в диапазоне от 1000 до 2000 бар (от 14 500 до 29 000 фунтов на кв. дюйм), в зависимости от размера детали и конструкции пресс-формы.

④ Скорость впрыска: Контролируйте скорость, чтобы предотвратить слишком быстрое поступление материала в форму, что может привести к таким дефектам, как потеки или захват воздуха.

Шаг 4: Жилищная фаза:

Фаза застывания обеспечивает полное заполнение формы и позволяет расплавленному ПК принять форму полостей формы.

① Поддерживайте давление: После впрыска удерживайте давление в пресс-форме, чтобы расплавленный материал полностью заполнил все детали и не дал усадки или пустот.

② Контролируйте: Следите за давлением, чтобы материал оставался на месте, пока не начнет остывать.

Шаг 5: Фаза охлаждения:

Правильное охлаждение предотвращает коробление, усадку и другие дефекты, обеспечивая стабильность размеров конечной детали.

① Время охлаждения: Дайте достаточно времени для охлаждения. Время охлаждения зависит от толщины детали, ее сложности и температуры пресс-формы. Для крупных деталей может потребоваться больше времени на охлаждение.

② Температура пресс-формы: Поддерживайте температуру формы в диапазоне от 80°C до 120°C (от 176°F до 248°F) для оптимального охлаждения без образования таких дефектов, как коробление или раковины.

③ Каналы охлаждения: Убедитесь, что система охлаждения внутри формы эффективна и равномерно распределена для поддержания постоянной температуры формы.

Шаг 6: Выброс:

Правильное выталкивание имеет решающее значение для сохранения целостности деталей и обеспечения бесперебойного производственного процесса.

① Механизм выталкивания: Используйте выталкивающие штифты или системы выталкивания с пневматическим приводом, чтобы выталкивать деталь из формы.

② Регулировка усилия: Регулируйте силу выталкивания, чтобы не повредить хрупкие или сложные детали.

③ Постобработка: При необходимости обрежьте излишки вспышки или материала с детали во время выброса.

Шаг 7: Постобработка:

Последующая обработка гарантирует, что отформованная деталь соответствует всем необходимым спецификациям по функциональности и эстетике.

① Обрезка и дефляширование: удалите излишки материала (вспышки), оставшиеся после процесса формовки. Для этого может потребоваться обрезка или шлифовка.

② Обработка поверхности: в зависимости от конечного применения вам может потребоваться полировка или покрытие деталей для улучшения эстетики или дополнительной функциональности (например, повышения химической стойкости или долговечности поверхности).

③ Сборка: Если формованные детали являются компонентами более крупной сборки, выполните все необходимые операции по сборке или склеиванию.

Шаг 8: Контроль качества

Обеспечение качества формованных деталей имеет решающее значение для поддержания стандартов продукции и удовлетворения потребностей клиентов.

① Осмотр: Регулярно проверяйте детали на наличие дефектов, таких как пузыри, искривление или несоответствие цвета. Точность размеров очень важна.

② Испытания: Проведите испытания на ударопрочность, прозрачность и термостойкость, особенно для критически важных приложений.

③ Постоянство: Контролируйте условия обработки (температуру, давление и время цикла), чтобы обеспечить стабильное качество деталей на всех этапах производства.

Каковы преимущества литья ПК под давлением?

Литье поликарбоната (ПК) под давлением обладает многочисленными преимуществами, что делает его идеальным материалом для различных отраслей промышленности, таких как автомобилестроение, бытовая электроника, медицинское оборудование и т. д. Вот полный обзор его ключевых преимуществ:

1. Высокое соотношение прочности и веса:

ПК обладает высоким соотношением прочности и веса, что делает его идеальным для применения в тех областях, где снижение веса имеет решающее значение. Эта характеристика особенно полезна в автомобильной и аэрокосмической промышленности, где легкие материалы способствуют повышению эффективности и производительности.

2. Устойчивость к ударам:

Поликарбонат славится своей исключительной ударопрочностью, даже при низких температурах. Это делает его идеальным материалом для деталей, подверженных ударам и сотрясениям, таких как автомобильные компоненты, оборудование для обеспечения безопасности и защитные кожухи.

3. Химическая стойкость:

ПК устойчив ко многим химическим веществам, включая кислоты, щелочи и растворители, что делает его пригодным для применения в жестких условиях, например, в оборудовании для химической обработки и медицинских приборах, которые могут контактировать с агрессивными веществами.

4. Термическое сопротивление:

Поликарбонат обладает высокой термостойкостью, что позволяет ему выдерживать повышенные температуры без нарушения структурной целостности. Это свойство делает его подходящим для деталей, подвергающихся воздействию тепла, таких как автомобильные компоненты под капотом и электрические корпуса.

5. Электрическая изоляция:

ПК является отличным электроизолятором, поэтому он широко используется в электрических и электронных компонентах, таких как разъемы, печатные платы и корпуса для чувствительной электроники.

6. Оптическая четкость:

Поликарбонат обладает исключительной оптической чистотой, что делает его идеальным материалом для изготовления прозрачных деталей, таких как оптические линзы, светозащитные покрытия и медицинские приборы, требующие высокой прозрачности для обеспечения функциональности и эстетической привлекательности.

7. Устойчивость размеров:

ПК обладает превосходной стабильностью размеров, то есть сохраняет свою форму даже после воздействия перепадов температур и физических нагрузок. Это очень важно для приложений, требующих точных размеров и допусков.

8. Низкая деформация:

Поликарбонат имеет низкую степень деформации при охлаждении, что позволяет деталям сохранять заданную форму после формовки. Это качество особенно важно для сложных деталей, требующих точности, таких как тонкостенные компоненты.

9. Легкая отделка:

Поверхность ПК легко поддается механической обработке, шлифовке или нанесению покрытий, что делает его подходящим для деталей, требующих дополнительной обработки для достижения желаемого внешнего вида или функциональности.

10. Экономичность при крупносерийном производстве:

Литье ПК под давлением - это экономически эффективный производственный процесс, особенно для крупносерийного производства. Хотя первоначальные затраты на установку могут быть выше из-за создания пресс-форм, эффективность процесса и возможность быстрого производства большого количества деталей приводят к снижению стоимости каждой единицы продукции.

11. Универсальность в дизайне:

Литье ПК под давлением позволяет создавать детали с очень сложной геометрией, включая замысловатые конструкции и тонкостенные детали. Такая универсальность позволяет производителям изготавливать компоненты с точными деталями, что делает его подходящим для таких отраслей, как автомобилестроение и медицина.

12. Гибкость в выборе цвета и отделки:

Этот процесс позволяет создавать индивидуальные цветовые решения, поскольку ПК можно отливать в широкой цветовой гамме, а поверхностная отделка может быть подобрана в соответствии с определенными эстетическими или функциональными требованиями. Такие технологии, как формование заново и добавление красителей в процессе обработки, обеспечивают гибкость дизайна.

13. Низкая усадка:

Поликарбонат имеет низкую усадку в процессе охлаждения, что обеспечивает сохранение точных размеров деталей после формовки, что очень важно для деталей, которые должны идеально подходить друг к другу или соответствовать строгим требованиям к размерам.

14. Хорошая адгезия:

ПК обладает хорошей адгезией к другим материалам, что позволяет склеивать различные компоненты или собирать детали из нескольких материалов в различных отраслях промышленности, таких как автомобилестроение и электроника.

15. Высокая эффективность и быстрое производство:

Литье под давлением для ПК известно своим быстрым производственным циклом, составляющим от 10 до 120 секунд. Такая высокая эффективность позволяет быстро изготавливать большое количество деталей, что делает его идеальным для удовлетворения крупных заказов.

16. Последовательность и повторяемость:

После создания пресс-формы литье под давлением на ПК может производить тысячи одинаковых деталей с исключительной повторяемостью. Такая повторяемость важна для поддержания стандартов качества, особенно в отраслях, где точность имеет решающее значение.

Каковы недостатки литья ПК под давлением?

Литье поликарбоната (ПК) под давлением дает преимущества в производстве прочных и высококачественных деталей, но у него есть и ряд недостатков, которые могут повлиять как на эффективность производства, так и на экономическую целесообразность. К ним относятся:

1. Высокая температура обработки:

Для работы с ПК требуется высокая температура обработки, которую бывает сложно достичь и поддерживать, особенно для крупных деталей. Это может увеличить потребление энергии и привести к повышению эксплуатационных расходов.

2. Высокое давление впрыска:

Для ПК обычно требуется высокое давление впрыска, что может привести к перегрузке оборудования и усложнить процесс литья, особенно для больших или более сложных деталей.

3. Деформация:

ПК подвержен короблению, особенно если конструкция детали не оптимизирована для предотвращения коробления. Это может привести к несоответствию размеров и повышению процента брака в готовых деталях.

4. Усадка:

Поликарбонат подвергается значительной усадке при охлаждении, что может повлиять на размеры и точность детали. Правильная конструкция пресс-формы и контроль температуры имеют решающее значение для решения этой проблемы.

5. Изменение свойств материала:

В зависимости от конкретного сорта и условий обработки ПК может иметь различные свойства, такие как ударопрочность и прочность на разрыв. Это может затруднить поддержание стабильного качества деталей.

6. Ограниченная устойчивость к ультрафиолетовому излучению:

ПК подвержен разрушению под воздействием ультрафиолетового излучения, что может повлиять на его оптическую прозрачность и механические свойства. Хотя УФ-стабилизаторы могут быть добавлены, это увеличивает стоимость и сложность материала.

7. Ограниченная химическая стойкость:

Хотя ПК обладает хорошей устойчивостью ко многим химическим веществам, он уязвим к некоторым растворителям и кислотам. Это ограничивает его применение в тех областях, где часто встречается воздействие агрессивных химических веществ.

8. Хрупкость при низких температурах:

Поликарбонат становится более хрупким при низких температурах, что делает его непригодным для использования в условиях экстремально низких температур.

9. Сложная сварка:

ПК трудно поддается сварке, особенно по сравнению с другими инженерными пластиками, такими как ABS или ПВХ, что может создавать трудности в процессах сборки и ремонта.

10. Высокая стоимость материалов:

ПК дороже многих других инженерных пластмасс, особенно высококачественных. Это увеличивает производственные затраты, делая его менее рентабельным для крупносерийного производства.

11. Ограничения конструкции:

Формование ПК сложной геометрии или с тонкими стенками может оказаться непростой задачей. Он также требует тщательного планирования таких характеристик, как углы осадки, толщина стенок и подрезы, чтобы избежать проблем с выталкиванием формы и качеством деталей.

12. Требования к конструкции пресс-формы:

Для ПК требуются специальные конструкции пресс-форм, обеспечивающие правильное заполнение, охлаждение и выталкивание. Это повышает сложность и стоимость процесса литья под давлением.

13. Операции после формования:

Детали, изготовленные из ПК, могут потребовать дополнительных операций после формовки, таких как механическая обработка или шлифовка для достижения требуемой чистоты поверхности или точности размеров, что может увеличить время и стоимость производства.

14. Совместимость материалов:

ПК может быть несовместим с определенными материалами или отделкой, что может повлиять на производительность или внешний вид детали, особенно в сборках из нескольких материалов.

Общие проблемы и решения при литье под давлением ПК

При литье поликарбоната (ПК) под давлением могут возникать различные дефекты, которые влияют на качество деталей, эффективность и свойства материала. Ниже перечислены распространенные проблемы, возникающие в процессе литья ПК под давлением, и возможные пути их решения.

1. Деформация:

Коробление возникает, когда формованная деталь деформируется из-за внутренних напряжений или неравномерного охлаждения, что приводит к изменению размеров.

Причины:

① Недостаточное охлаждение.

② Неправильная конструкция пресс-формы.

③ Чрезмерная усадка материала.

Решения:

① Улучшите систему охлаждения, оптимизировав каналы охлаждения пресс-формы.

② Создавайте формы с равномерной толщиной стенок для обеспечения равномерного охлаждения.

③ Используйте контролируемое охлаждение, чтобы избежать резких перепадов температуры.

④ Рассмотрите конструктивные усиления для сохранения формы детали.

2. Воздушные ловушки/вакуумные пузырьки:

Воздушные ловушки возникают, когда воздух задерживается в полости формы, что приводит к образованию пустот или пузырьков в детали.

Причины:

① Недостаточная вентиляция плесени.

② Высокая скорость впрыска, приводящая к задержке воздуха.

Решения:

① Усильте вентиляцию в пресс-форме, чтобы обеспечить надлежащий выход воздуха.

② Уменьшите скорость впрыска, чтобы уменьшить количество воздуха.

③ Используйте вакуумные системы для удаления воздуха в процессе впрыска.

3. Короткие выстрелы:

Короткие выстрелы происходят, когда полость формы заполняется не полностью, в результате чего детали получаются неполными.

Причины:

① Низкая температура матрицы или материала.

② Недостаточное давление или скорость впрыска.

③ Плохие условия выхлопа или недостаточный поток материала.

Решения:

① Увеличьте температуру бочки и формы, чтобы обеспечить надлежащую текучесть материала.

② Давление и скорость впрыска топлива.

③ Используйте более текучий материал и измените конструкцию формы, установив более крупные затворы и направляющие для улучшения потока.

4. Поверхностные дефекты (следы потеков, линии сварки, точечные повреждения, растяжки):

Эти проблемы с поверхностью возникают, когда материал течет неравномерно или быстро изменяет направление или скорость впрыска, что приводит к появлению видимых дефектов.

Причины:

① Низкая температура формы или материала.

② Неправильная рецептура материала.

③ Высокая скорость впрыска, приводящая к разрыву расплава.

Решения:

① Повысьте температуру формы и материала для лучшей текучести.

② Корректируйте составы материалов и обеспечивайте надлежащую сушку для предотвращения дефектов, связанных с влажностью.

③ Замедлите скорость впрыска и увеличьте время впрыска, чтобы избежать появления потеков и питтинга.

④ Измените конструкцию затвора, чтобы обеспечить лучший поток материала и предотвратить образование сварных линий.

5. Дефекты линии раздела:

Дефекты линии разъема проявляются, когда половинки пресс-формы не совмещаются должным образом, оставляя видимый шов на готовой детали.

Причины:

① Неправильное расположение линии разбора.

② Неправильная конструкция пресс-формы.

③ Чрезмерная усадка материала.

Решения:

① Оптимизируйте расположение линии разъема, чтобы свести к минимуму видимые дефекты.

② Обеспечьте точное выравнивание пресс-формы.

③ Отрегулируйте рецептуру материала, чтобы уменьшить усадку и обеспечить лучшее заполнение формы.

6. Проблемы с выбросом:

Проблемы с выталкиванием возникают, когда отформованная деталь не извлекается из формы должным образом, что приводит к повреждениям или задержкам.

Причины:

① Неадекватная конструкция системы катапультирования.

② Неправильная конструкция пресс-формы или недостаточные углы вытяжки.

③ Чрезмерная усадка материала.

Решения:

① Улучшите конструкцию системы выталкивания, добавив выталкивающие штифты или используя пневматические или гидравлические выталкиватели.

② Оптимизируйте конструкцию пресс-формы с помощью соответствующих углов осадки, чтобы облегчить выпуск деталей.

③ Отрегулируйте составы материалов, чтобы уменьшить усадку при охлаждении.

7. Скопление материала и засорение формы:

Скопление материала или засорение могут привести к засорению пресс-формы, что приведет к задержкам или некачественным деталям.

Причины:

① Неправильная очистка от плесени.

② Повышенная вязкость материала.

③ Неправильная скорость впрыска.

Решения:

① Регулярно очищайте пресс-форму, чтобы предотвратить накопление материала.

② Регулируйте вязкость материала, контролируя температуру и состав смеси.

③ Оптимизируйте скорость впрыска, чтобы предотвратить накопление избыточного материала в пресс-форме.

8. Деградация материала:

Деградация происходит, когда материал ПК разрушается из-за чрезмерного воздействия тепла, света или химических веществ.

Причины:

① Высокие температуры обработки.

② Длительное воздействие тепла или воздуха во время введения препарата.

Решения:

① Убедитесь, что условия обработки находятся в рекомендуемом диапазоне температур.

② Используйте системы с контролем температуры для предотвращения разрушения материала.

③ Минимизируйте воздействие тепла и света, правильно храня материалы и контролируя время впрыска.

9. Изменение свойств материала:

Разница в свойствах материалов может привести к несоответствию характеристик конечного продукта, включая прочность, прозрачность или гибкость.

Причины:

① Несоответствующая формула материала.

② Неправильные условия обработки.

③ Недостаточная сушка материала перед формовкой.

Решения:

① Корректировка рецептур материалов для обеспечения постоянного качества.

② Оптимизируйте условия обработки, включая температуру и давление.

③ Правильно высушите материалы перед формовкой, чтобы избежать дефектов, вызванных влагой.

10. Вес деталей и изменения размеров:

Отклонения в весе и размерах деталей могут возникать из-за проблем с конструкцией пресс-формы или неравномерной подачи материала.

Причины:

① Несоответствующая конструкция пресс-формы.

② Неправильные условия обработки (температура, давление и т.д.).

③ Усадка материала.

Решения:

① Оптимизируйте конструкцию пресс-формы, чтобы обеспечить равномерное заполнение деталей и уменьшить отклонения.

② Тонкая настройка условий обработки для поддержания постоянного веса и размеров.

③ Отрегулируйте составы материалов, чтобы уменьшить чрезмерную усадку.

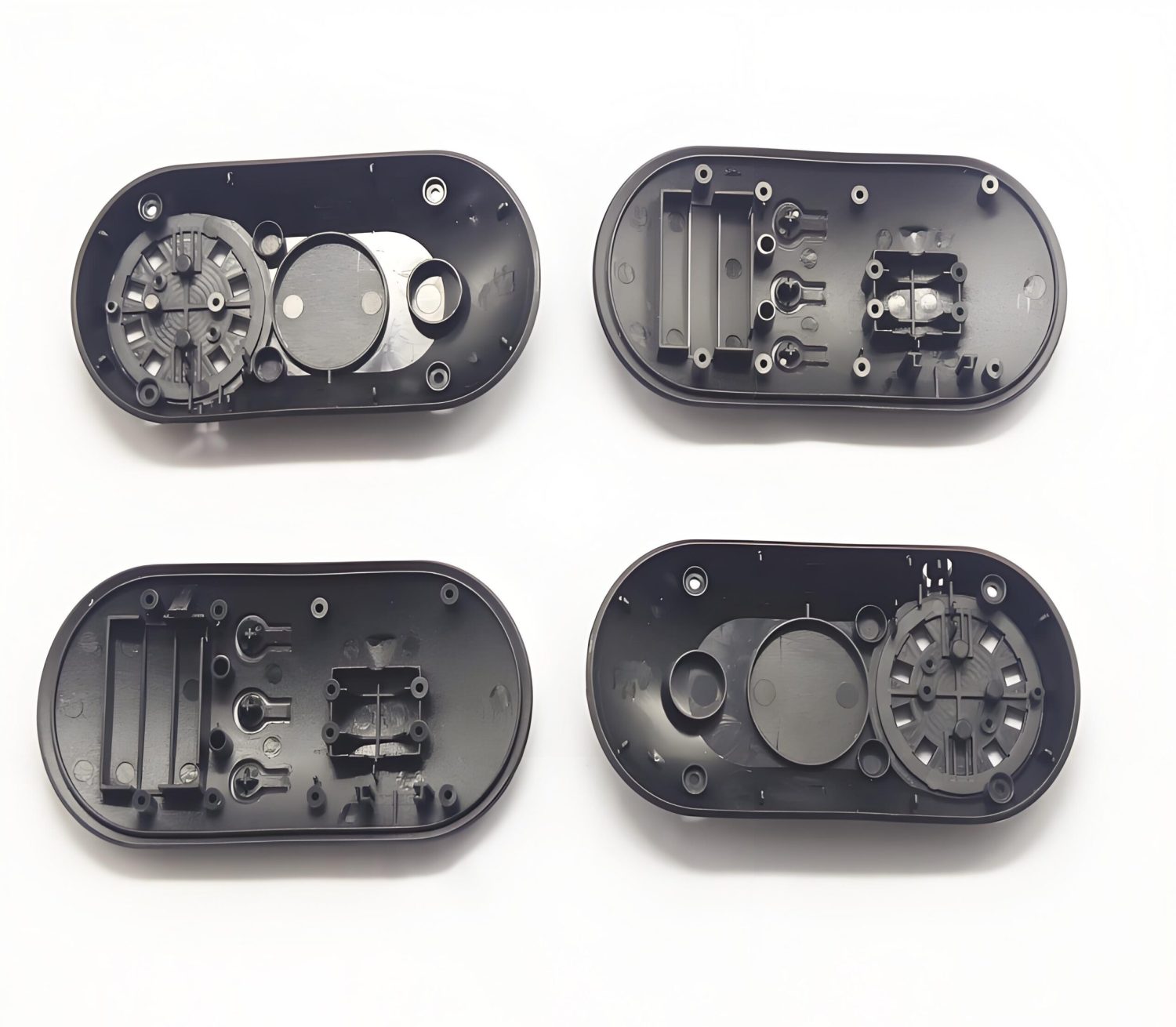

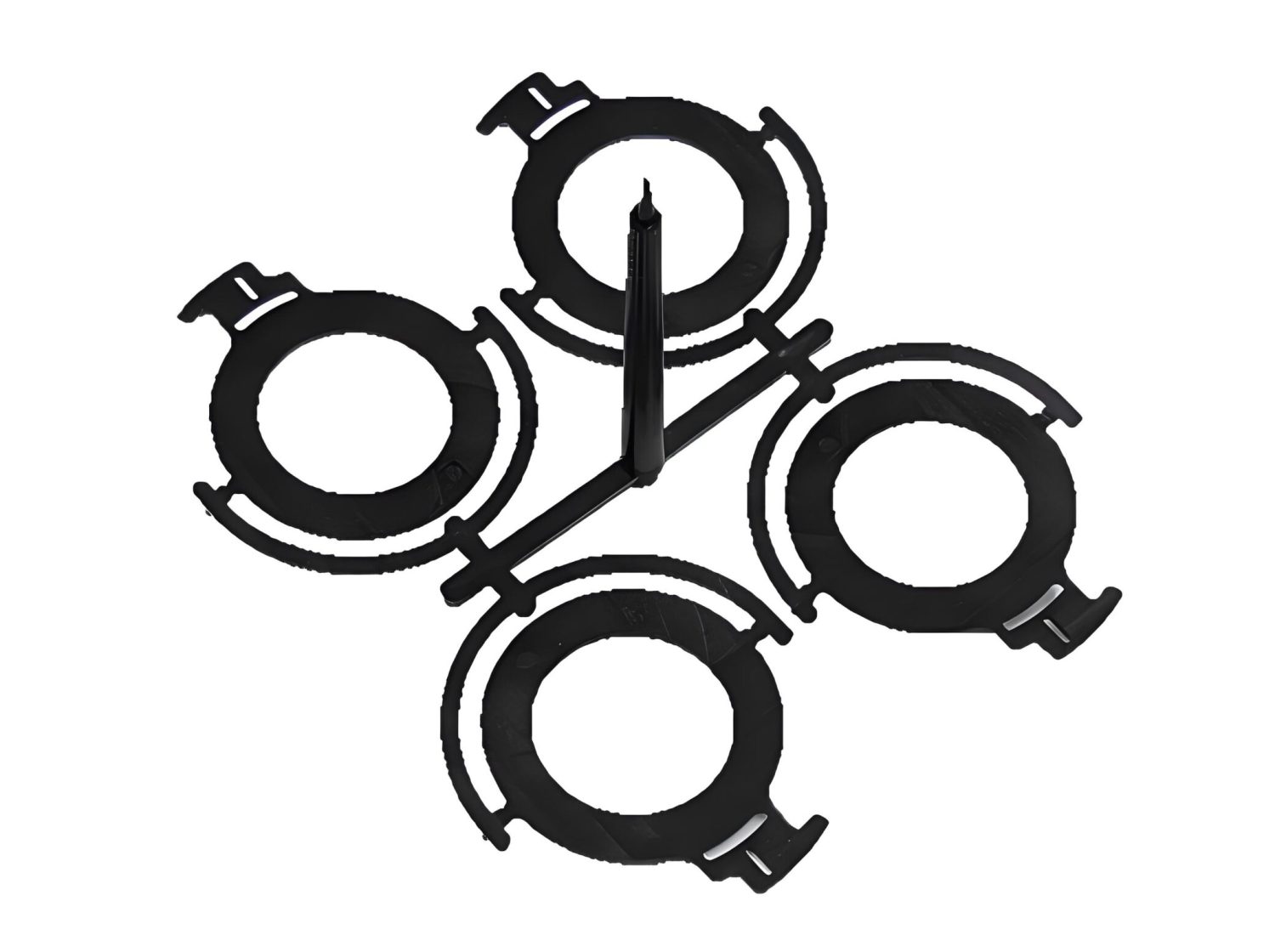

Каковы области применения литья под давлением для ПК?

Литье поликарбоната (ПК) под давлением - это универсальный производственный процесс, используемый в широком спектре отраслей промышленности и использующий такие превосходные свойства материала, как ударопрочность, оптическая прозрачность и термостойкость. Ниже представлен полный обзор областей применения литья ПК под давлением:

1. Автомобильная промышленность:

Компоненты: ПК широко используется для изготовления автомобильных деталей, таких как линзы фар, приборные панели, внутренняя отделка и внешние компоненты. Его ударопрочность, легкость и оптическая прозрачность способствуют повышению безопасности и производительности автомобилей.

2. Электронная промышленность:

Корпуса и компоненты: ПК широко используется для изготовления корпусов электронных устройств, таких как ноутбуки, смартфоны и планшеты. Его превосходные изоляционные свойства и ударопрочность обеспечивают долговечность и безопасность в электрических и электронных приложениях.

3. Строительная индустрия:

Строительные материалы: ПК используется для изготовления световых люков, кровельных листов и оконного остекления, обеспечивая превосходную прочность, устойчивость к атмосферным воздействиям и оптическую прозрачность. Эти характеристики делают его идеальным для применения в строительстве, где требуется безопасность и прозрачность.

4. Медицинские приборы:

Хирургические инструменты и оборудование: ПК необходим для производства шприцев, медицинских трубок и хирургических инструментов. Его биосовместимость, легкость стерилизации и высокая прочность делают его надежным материалом для применения в здравоохранении.

5. Потребительские товары:

Повседневные изделия: ПК широко используется для изготовления таких изделий, как линзы для очков, бутылки для воды и защитные шлемы. Его ударопрочность и эстетическая универсальность позволяют создавать прочные и визуально привлекательные потребительские товары.

6. Аэрокосмическая и оборонная промышленность:

Компоненты самолетов: ПК используется в самолетах для изготовления окон, линз и приборных панелей. Его сочетание легких свойств, прочности и прозрачности очень важно в аэрокосмической среде, требующей точности и безопасности.

7. Оптические приложения:

Линзы и оптические компоненты: ПК используется для изготовления объективов фотокамер, проекторов и очков благодаря своей оптической чистоте, устойчивости к царапинам и способности выдерживать сильные удары. Он идеально подходит как для профессиональных, так и для потребительских оптических приложений.

8. Пищевая промышленность:

Компоненты оборудования: ПК используется в оборудовании для пищевой промышленности и контейнерах для хранения благодаря своей химической стойкости, ударопрочности и безопасности для контакта с пищевыми продуктами. Он идеально подходит для применения в условиях, требующих многократной очистки и стерилизации.

9. Спортивное оборудование:

Защитное снаряжение: ПК используется в шлемах, очках и другом защитном спортивном снаряжении. Высокая ударопрочность, легкость и комфорт делают его незаменимым для обеспечения безопасности спортсменов и их спортивных результатов.

10. Игрушки и игры:

Пластиковые игрушки: ПК используется для изготовления фигурок, кукол и других игрушек, требующих долговечности и безопасности. Его нетоксичность, прочность и способность формировать сложные формы делают его предпочтительным материалом для производства игрушек.

11. Упаковка:

Контейнеры и бутылки: ПК используется для изготовления таких упаковочных изделий, как бутылки для воды и контейнеры для пищевых продуктов. Его ударопрочность, прозрачность и способность выдерживать многократное использование делают его подходящим для долговечных и устойчивых упаковочных решений.

12. Электрические компоненты:

Разъемы и переключатели: ПК используется для изготовления электрических разъемов, переключателей и печатных плат. Его превосходные изоляционные свойства и устойчивость к пламени обеспечивают безопасность и надежность в электрических приложениях.

Крупный план разноцветных пластиковых строительных блоков различных цветов, включая фиолетовый, синий, зеленый и желтый, сложенных вместе.

Ключевые выводы – Выбор материала и оптимизация толщины стенки являются основными факторами снижения стоимости деталей. – Инвестиции в более качественную оснастку (Класс 101/102) могут снизить долгосрочные удельные затраты за счет

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

Ключевые выводы – Точность пресс-формы определяется на каждом этапе: проектирование детали, проектирование пресс-формы, выбор стали, механическая обработка, сборка и контроль процесса – слабость на любом этапе ограничивает общую точность. – Правильно

Что такое высокоскоростная машина для литья под давлением?

Ключевые выводы – Высокоскоростная машина для литья под давлением определяется скоростью впрыска от 300 до 600 мм/с и скоростью смыкания свыше 500 мм/с, в отличие от стандартных машин со скоростью 100–200 мм/с, что позволяет сократить цикл

Предоставляемые решения по оптимизации Бесплатно

- Предоставление обратной связи по дизайну и оптимизационных решений

- Оптимизация структуры и снижение затрат на пресс-формы

- Общайтесь напрямую с инженерами один на один