Пользовательские ABS литья под давлением завод

Руководство по производству и проектированию литья под давлением ABS

Ресурсы для Полное руководство по литью под давлением ABS

Что такое акрилонитрил-бутадиен-стирол (ABS)?

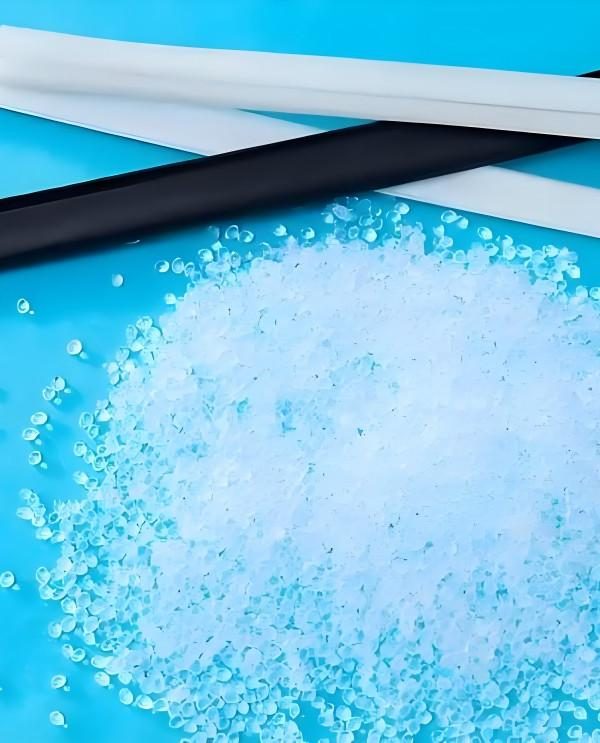

ABS (акрилонитрил-бутадиен-стирол) - это тип пластика, который используется во многих различных вещах, таких как изготовление предметов, строительство и покупка вещей. Он состоит из трех разных веществ: акрилонитрила (который делает его прочным и твердым), бутадиена (который делает его жестким и не ломающимся) и стирола (который делает его блестящим и легким в изготовлении). У АБС много положительных сторон: его очень трудно сломать, его можно использовать с различными химикатами (например, с кислотой или другими сильными веществами), его можно нагревать или охлаждать, и он не изменит форму, он хорошо проводит электричество, а его производство стоит немного, поэтому его можно дешево купить. Из ABS легко делать вещи, например, с помощью машины, которая сминает его в форму, или с помощью 3D-принтера.

АБС имеет множество применений. Из него делают игрушки (например, кирпичики LEGO), бытовую технику, детали автомобилей (например, бамперы и приборные панели), медицинские приборы (например, шприцы), строительные материалы (например, трубы и фитинги) и электрические детали (например, разъемы и выключатели). АБС изготавливается путем смешивания химических веществ в большом резервуаре. Затем смесь нагревается и превращается в твердое вещество. Это делает АБС прочным и долговечным. АБС также можно расплавить и сделать из него что-то новое. Это делает АБС хорошим выбором для защиты окружающей среды и экономии денег. В целом, ABS - это хороший пластик, который можно использовать для многих вещей. Он хорошо работает, не стоит слишком дорого и может быть использован самыми разными способами.

Какие существуют типы материалов ABS?

ABS (акрилонитрил-бутадиен-стирол) - это универсальный термопластичный полимер, который используется во многих отраслях промышленности благодаря своей прочности. Существует несколько различных типов материалов ABS, и выбор того, который вы используете, зависит от того, для чего он вам нужен. Вот основные типы:

1. ABS общего назначения:

Наиболее распространенным типом является АБС общего назначения, который обладает хорошей ударопрочностью, химической стойкостью и технологичностью. Он легко поддается формовке и подходит для изготовления потребительских товаров, корпусов электронных устройств, автомобильных интерьеров и игрушек. Он широко используется во многих отраслях промышленности благодаря своим комплексным характеристикам.

2. Высокопрочный ABS:

Высокоударный ABS разработан для повышения ударопрочности при сохранении жесткости. Он используется в защитном снаряжении, рукоятках инструментов и внешних автомобильных деталях, которые должны выдерживать высокие ударные нагрузки и хорошо работать в сложных механических условиях.

3. Огнестойкий ABS:

Огнестойкий АБС - это материал, в который добавлены антипирены. Он используется в тех областях, где важна пожарная безопасность, например в электрооборудовании и автомобильных деталях. Он помогает снизить риск возникновения пожара и обезопасить людей.

4. Термостойкий ABS:

Термостойкий АБС способен выдерживать высокие температуры, не деформируясь и сохраняя свои механические свойства. Его часто используют в деталях, которые должны оставаться стабильными при высоких температурах, например в приборных панелях автомобилей и внутри бытовых приборов, чтобы они продолжали работать даже при сильном нагреве.

5. Малодымный ABS:

Малодымный АБС - это тип АБС, который был модифицирован добавками, уменьшающими количество дыма, выделяемого при горении. Это делает его идеальным для применения в тех областях, где предъявляются строгие экологические требования, например в авиации и медицинской технике. Снижая количество вредного дыма, выделяемого при пожаре, этот материал помогает повысить безопасность.

6. Устойчивый к ультрафиолетовому излучению ABS:

Устойчивый к ультрафиолетовому излучению ABS обработан для защиты от разрушения под воздействием ультрафиолета. Он идеально подходит для наружного применения, например, для уличной мебели и вывесок. Он продлевает срок службы изделий и сохраняет их внешний вид.

7. Стеклонаполненный АБС:

Стеклонаполненный АБС - это материал, в который добавляют стекловолокна для улучшения механических свойств, таких как жесткость и ударопрочность. Он широко используется в автомобильных деталях и спортивном оборудовании, где требуется высокая механическая прочность для обеспечения надежности в суровых условиях.

8. ABS с минеральным наполнением:

Минералонаполненный ABS - это экономичный способ улучшить эксплуатационные характеристики за счет добавления минеральных порошков (например, карбоната кальция). Этот материал часто используется в тех случаях, когда стоимость имеет значение, но эксплуатационные характеристики по-прежнему важны.

9. Прозрачный ABS:

Прозрачный ABS - это особый вид ABS, который модифицирован таким образом, чтобы быть прозрачным, но при этом сохранять ударопрочность. Он хорошо подходит для изделий, которые должны хорошо выглядеть, например витрин и прозрачных упаковок, поскольку выглядит красиво, но при этом остается прочным.

10. Сплавы ABS (такие как ABS/PC и ABS/PET):

Сплавы ABS представляют собой смесь ABS с поликарбонатом (PC) или полиэтилентерефталатом (PET), сочетая в себе лучшее из двух миров. Этот материал отличается ударопрочностью, термостойкостью и оптической прозрачностью, что делает его идеальным для производства потребительских товаров высокого класса и корпусов электроники.

Каковы характеристики ABS?

ABS (акрилонитрил-бутадиен-стирол) - это суперполезный пластик, который способен на многое. Он прочен, вынослив и способен выдержать удар, к тому же с ним легко работать. Вот почему ABS можно встретить в самых разных вещах, от автомобилей до игрушек. Вот ключевые характеристики, которые определяют материал ABS:

1. Высокая прочность и ударопрочность:

Одно из достоинств материалов ABS заключается в том, что они очень прочные. Они могут выдержать удар, не треснуть и не сломаться, что делает их идеальным материалом для вещей, которые должны быть прочными и выдерживать сильные нагрузки, например, для деталей автомобилей или больших пластиковых коробок для станков.

2. Высокая прочность:

ABS обладает высокой прочностью, поэтому он может поглощать удары даже при очень низких температурах, а значит, не разобьется, если вы его уроните. Это особенно важно для изделий, используемых на открытом воздухе и в холодных помещениях.

3. Твердость:

ABS имеет умеренную твердость поверхности, что означает, что он может противостоять царапинам и износу. Благодаря этому он служит дольше, если вы используете его для изготовления предметов, которые часто трутся друг о друга.

4. Термостойкость:

ABS обладает хорошей термостойкостью и может выдерживать температуру 80-85°C, не размягчаясь и не теряя прочности. Но при более высокой температуре он начнет разрушаться и становиться хрупким. Поэтому будьте осторожны, если вам нужна вещь, способная выдержать сильное нагревание.

5. Устойчивость к низким температурам:

ABS не только устойчив к высоким температурам, но и отлично работает в условиях низких температур. Он остается прочным и не становится хрупким. Именно поэтому ABS используется во многих изделиях, которые должны работать в различных температурных условиях, например в уличном оборудовании или вещах, используемых в холодных регионах.

6. Хорошая электрическая изоляция:

Материалы ABS являются изоляторами с очень высоким удельным сопротивлением и не проводят электричество, что делает их особенно подходящими для электроники и электротехники, особенно для компонентов, требующих изоляционной защиты. Его изоляционные характеристики остаются стабильными в среде со значительной влажностью и колебаниями температуры.

7. Ограниченная теплопроводность:

Хотя ABS известен в основном своими изоляционными свойствами, он все же обладает некоторой теплопроводностью, которая может помочь рассеивать тепло в некоторых приложениях, поддерживая устройства при более низких рабочих температурах.

8. Химическая стойкость:

АБС устойчив ко многим химическим веществам, включая кислоты, основания и соли, что делает его хорошим выбором для применения в химической промышленности, где окружающая среда подвержена лишь слабой коррозии. Однако некоторые сильные растворители, например ацетон или некоторые хлорированные углеводороды, могут разрушить или размягчить ABS, поэтому будьте осторожны при выборе материалов для таких химических сред.

9. Устойчивость к растворителям:

В повседневном применении ABS обладает хорошей устойчивостью к большинству распространенных бытовых растворителей, что делает его пригодным для изготовления таких изделий, как кухонная посуда и корпуса бытовой техники, которые нелегко повредить при контакте с растворителями.

10. Легко обрабатывать:

АБС - это термопластик, который легко обрабатывается до различных форм и размеров, что отлично подходит для таких распространенных процессов, как литье под давлением, экструзия и выдувное формование. Он хорошо течет и очень податлив, поэтому в процессе производства можно изготавливать сложные формы, что ускоряет процесс и делает его более эффективным.

11. Удобная обработка поверхности:

АБС имеет гладкую поверхность и хорошо поддается обработке. Благодаря таким процессам, как окраска и гальванизация, изделия из АБС могут выглядеть лучше и быть более износо- и коррозионностойкими, поэтому они популярны в эстетическом дизайне, пользующемся большим спросом.

12. Устойчивость к влаге:

ABS обладает низким уровнем поглощения влаги, поэтому он сохраняет свои механические свойства и не деформируется во влажной среде. Именно поэтому он хорошо подходит для наружных работ и вещей, которые часто подвергаются влаге, например, садовых инструментов и деталей лодок.

13. Чувствительность к ультрафиолетовому излучению:

ABS хорош во многих отношениях, но он не любит солнца. Он может пожелтеть и стать слабым, если его надолго оставить на улице. Поэтому, если вы собираетесь использовать ABS на улице, вам нужно как-то защитить его от солнца.

14. Возможность вторичной переработки:

ABS - это пластик, пригодный для вторичной переработки, и как в промышленности, так и в повседневной жизни вы можете повторно использовать переработанные материалы ABS для изготовления новых изделий. Это делает ABS отличным выбором для многих компаний, которые ищут экологически чистые материалы.

Каковы свойства ABS?

ABS, или акрилонитрил-бутадиен-стирол, - это термопластичный полимер, который используется во многих вещах. Он обладает целым рядом положительных свойств, которые делают его полезным в самых разных отраслях. Ниже приведены основные параметры свойств ABS:

| Недвижимость | Метрика | Английский язык |

|---|---|---|

| Плотность | 0,882 - 3,50 г/куб.см. | 0,0319 - 0,126 фунт/дюйм³ |

| Поглощение воды | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Поглощение влаги в равновесном состоянии | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Водопоглощение при насыщении | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Максимальное содержание влаги | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Линейная усадка пресс-формы | 0,000 - 0,0290 см/см | 0,000 - 0,0290 дюйм/дюйм |

| Линейная усадка пресс-формы, поперечная | 0,00200 - 0,00900 см/см | 0,00200 - 0,00900 дюймов/дюйм |

| Течение расплава | 0,0800 - 125 г/10 мин | 0,0800 - 125 г/10 мин |

| Электрическое сопротивление | 1500 - 1.00e+18 Ом-см | 1500 - 1.00e+18 Ом-см |

| Сопротивление поверхности | 1000 - 2.00e+17 Ом | 1000 - 2.00e+17 Ом |

| Диэлектрическая постоянная | 2.70 - 3.80 | 2.70 - 3.80 |

| Диэлектрическая прочность | 15,7 - 53,0 кВ/мм | 400 - 1350 кВ/в |

| Передача, видимая | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Температура обработки | 170 - 270 ℃ | 338 - 518 ℉ |

| Температура сопла | 180 - 310 ℃ | 356 - 590 ℉ |

| Температура адаптера | 200 - 300 ℃ | 392 - 572 ℉ |

| Температура матрицы | 200 - 295 ℃ | 392 - 563 ℉ |

| Температура расплава | 149 - 323 ℃ | 300 - 613 ℉ |

| Температура пресс-формы | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Скорость впрыска | 200 - 240 мм/сек | 7,87 - 9,45 дюймов в секунду |

| Температура рулона | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Температура сушки | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Содержание влаги | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Точка росы | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Давление впрыска | 4.14 - 130 МПа | 600 - 18900 фунтов на кв. дюйм |

| Глубина вентиляционного отверстия | 0,00254 - 0,0510 см. | 0,00100 - 0,0201 дюйма |

Могут ли материалы ABS подвергаться литью под давлением?

Да, ABS (сополимер акрилонитрила и бутадиен-стирола) можно лить под давлением, и литье под давлением - один из самых распространенных процессов изготовления деталей из ABS. ABS - это прочный, ударостойкий пластик, который часто используется в автомобилях, бытовой технике и электронике.

Преимущества материалов ABS:

① Отличная текучесть: ABS обладает отличной текучестью, что делает его идеальным для создания сложных форм.

② Большая стабильность размеров: ABS может сохранять свои размеры и форму даже после охлаждения.

③ Большая ударопрочность: ABS известен своей высокой ударопрочностью, что делает его идеальным для применения в тех областях, где требуется ударопрочность.

④ Низкая деформация: ABS с меньшей вероятностью деформируется или искривляется в процессе формовки, что обеспечивает хороший внешний вид и высокое качество продукта.

Проблемы в процессе литья под давлением ABS:

① Высокая степень усадки: ABS сильно усаживается при охлаждении, что затрудняет получение нужного размера.

② Прошивка: иногда, когда вы делаете что-то из ABS, вы получаете лишний пластик там, где он не нужен. Тогда вам придется это исправить.

③ Проблемы с деформацией: Если вы не сделаете форму правильно или не выполните процесс правильно, ваша вещь будет деформироваться.

Каковы ключевые факторы, влияющие на процесс литья под давлением ABS?

ABS (акрилонитрил-бутадиен-стирол) - это распространенный пластик, который используется во многих отраслях промышленности, таких как электроника и автомобилестроение. Если вы хотите быть уверенными в том, что получаете качественные детали для литья под давлением из ABS, вам нужно обратить внимание на несколько моментов:

1. Подготовка материалов:

① Контроль влажности: ABS-пластик впитывает влагу, и слишком много влаги может привести к тому, что он будет выглядеть плохо и работать не так хорошо. Поэтому сушите его при температуре 80-90°C в течение 2-3 часов и поддерживайте влажность ниже 0,1%.

② Выбор материала: Выберите подходящий материал ABS в зависимости от требований к продукту (например, ударопрочность, термостойкость, степень гальванизации и т.д.). Если вы используете переработанный материал, убедитесь, что вы не используете более 30% переработанного материала, или это повлияет на качество вашего готового продукта.

2. Дизайн пресс-формы:

① Разумный дизайн пресс-формы: Чтобы уменьшить коробление, усадку и другие проблемы, конструкция пресс-формы должна обеспечивать равномерный поток материала и не допускать его застревания. Настройка угла вытяжки помогает деталям выходить плавно, а положение затвора должно быть хорошим, чтобы материал не уходил слишком далеко.

② Охлаждение пресс-формы: Охлаждение очень важно. Рекомендуется использовать пресс-формы с водяным охлаждением и разумно проектировать каналы охлаждения, чтобы сделать эффект охлаждения равномерным и предотвратить деформацию изделия.

3. Параметры процесса литья под давлением:

① Температура впрыска: Температура впрыска для ABS обычно составляет от 200 до 275 °C. Различные марки материалов ABS имеют разную температуру впрыска. Например, ударопрочный ABS имеет температуру от 220°C до 260°C, а гальванический - от 250°C до 275°C.

② Давление впрыска: давление впрыска оказывает большое влияние на качество литья. Обычно давление впрыска составляет от 50 МПа до 100 МПа. Если давление слишком низкое, пресс-форма не заполнится полностью. Если давление слишком высокое, форма будет заедать.

③ Скорость впрыска: Скорость впрыска очень важна. Если скорость будет слишком высокой, вы получите слишком большое напряжение, и деталь уменьшится и деформируется. Если слишком медленно, вы получите короткие прострелы или маленькие черные вкрапления.

4. Время охлаждения и время выдержки:

① Время охлаждения: Если время охлаждения слишком короткое, продукт будет иметь внутреннее напряжение; если время охлаждения слишком долгое, эффективность производства будет нарушена. Разумное время охлаждения необходимо для того, чтобы пластик в форме успел охладиться и затвердеть, обычно контролируя температуру охлаждающей воды на уровне 75-85°C.

② Время выдержки: Контроль времени выдержки в пределах 2-5 секунд поможет пластику полностью затвердеть, предотвращая деформацию или обратное стекание изделия.

5. Обработка и контроль после формовки:

① Обработка после формования: Готовые изделия из ABS могут нуждаться в обрезке, снятии заусенцев и других видах обработки, чтобы убедиться, что они гладкие и выглядят хорошо. Для изделий с гальваническим покрытием необходимо также запечь поверхность, чтобы избавиться от следов.

② Контроль качества: После формовки необходимо строго проверить внешний вид, размер и характеристики продукта, чтобы убедиться, что он соответствует требованиям качества. Общие методы контроля включают неразрушающий контроль и визуальный осмотр.

6. Сопло и контроль температуры:

Температура сопла: Температура форсунки должна контролироваться в разумных пределах, обычно она устанавливается немного ниже температуры расплава, чтобы избежать перегрева или разложения расплава, вызывающего дефекты поверхности изделия.

7. Управление затратами и временем:

Оптимизация затрат: Оптимизация потока, снижение затрат на материалы, рабочую силу и оборудование. Эффективно управляйте производственным временем, чтобы сократить производственные циклы и повысить эффективность.

Производство литья под давлением ABS

Руководство по производству литья под давлением ABS

Ресурсы для Полное руководство по производству литья под давлением ABS

Рекомендации по проектированию для литья под давлением ABS

При разработке деталей из ABS (акрилонитрил-бутадиен-стирола) для литья под давлением необходимо помнить об этих ключевых рекомендациях, чтобы обеспечить наилучшую формоустойчивость, структурную целостность и эстетику.

1. Геометрия деталей:

Максимально упростите конструкцию деталей. Избегайте сложных геометрических форм, таких как острые углы, тонкие стенки или участки со значительным изменением поперечного сечения. Также избегайте небольших отверстий или полостей. Используйте закругленные углы и гладкие края, чтобы уменьшить концентрацию напряжений и избежать резких изменений толщины стенок и размеров поперечного сечения. Это поможет обеспечить более плавный процесс формовки.

2. Толщина стенок:

Важно, чтобы толщина стенок деталей была одинаковой. Избегайте конструкций с тонкими стенками (<0.5 mm) or thick walls (>2 мм). Идеальный диапазон составляет от 1,143 мм до 3,556 мм. Это помогает добиться равномерного охлаждения, уменьшить коробление или деформацию, улучшить стабильность размеров и механические свойства. Более тонкие стенки не только ускоряют изготовление деталей, но и делают их более прочными.

3. Положение и конструкция ворот:

Важно, где вы установите ворот и как его сконструируете. Вы хотите установить ворота так, чтобы материал равномерно заполнял деталь и легко выходил из нее. Это поможет уберечь деталь от деформации, вмятин или отверстий. Хорошие ворота находятся в середине детали и выглядят одинаково с обеих сторон. У него ровные круглые края и правильный размер, чтобы деталь не сдвигалась с места при изготовлении.

4. Угол наклона:

Угол вытяжки важен, так как он помогает деталям легко выходить из формы, не прилипая и не повреждая ее. Для деталей из ABS угол вытяжки должен составлять от 1° до 2°. На каждый дюйм глубины угол вытяжки должен увеличиваться примерно на 1,5°. Для таких элементов, как ребра, угол вытяжки должен составлять не менее 0,5°, чтобы детали выходили из формы плавно.

5. Дизайн ребер и боссов:

Ребра и бобышки отлично подходят для придания деталям прочности и жесткости. Ребра должны быть примерно на половину толщины стенки, а бобышки - достаточно большими, чтобы удерживать винты. Ребра должны быть толщиной не менее 0,5 мм, а их высота не должна превышать толщину стенки более чем в 2-3 раза. Используйте закругленные переходы, чтобы материал не напрягался.

6. Дизайн отверстий и полостей:

При проектировании отверстий и полостей учитывайте, что минимальный диаметр отверстия должен составлять 1 мм, а максимальная глубина - в 2-3 раза превышать толщину стенки. Использование гладких закругленных краев позволяет снизить концентрацию напряжений и повысить долговечность деталей. Чтобы обеспечить стабильность обработки, избегайте проектирования слишком маленьких отверстий или сложных полостей.

7. Поток материала и охлаждение:

При проектировании деталей необходимо учитывать текучесть материала и процесс охлаждения. Убедитесь, что материал может хорошо течь и хорошо охлаждаться, чтобы избежать проблем с короблением или деформацией. Конструкция каналов охлаждающей воды в пресс-форме должна обеспечивать равномерное охлаждение, исключая усадку или внутренние напряжения, вызванные неравномерным охлаждением.

8. Выталкивание и распаковка:

Чтобы легче было доставать детали из формы, убедитесь, что у вас гладкие, округлые поверхности и используйте черновые углы, чтобы детали не прилипали и не повреждались. Избегание острых углов и краев также помогает деталям выходить лучше и лучше выглядеть.

9. Цвет и текстура:

При проектировании деталей подумайте о требованиях к их цвету и текстуре. Сюда относятся такие вещи, как совпадение или контраст цветов, эффекты текстуры поверхности, а также то, насколько шероховатой или гладкой должна быть поверхность. Выбранная вами обработка поверхности должна хорошо выглядеть и работать, чтобы деталь делала то, что должна делать.

10. Допуски и размеры:

При проектировании допусков и размеров нужно быть внимательным, чтобы убедиться, что детали будут работать и сочетаться с другими деталями. Подумайте, как могут измениться размеры деталей при их изготовлении, и суммируйте допуски, чтобы детали правильно подошли друг к другу.

Как выполнить литье ABS под давлением: Пошаговое руководство

Литье под давлением ABS - широко распространенная технология обработки пластика в различных отраслях промышленности. Он обладает отличными механическими свойствами и хорошей технологичностью, и используется для производства различных сложных деталей. Ниже подробно описаны этапы обработки ABS под давлением, начиная с подготовки сырья и заканчивая упаковкой готовой продукции, каждый из которых очень важен.

1. Подготовка сырья:

① Выбор гранул АБС: Начните с выбора марки АБС, соответствующей требованиям к применению ваших деталей, уделяя особое внимание ударопрочности, температуре теплового изгиба, атмосферостойкости и цветовым характеристикам. Убедитесь, что выбранный вами материал соответствует требованиям к производительности конечного продукта.

② Сушка гранул АБС: АБС гигроскопичен, поэтому его необходимо сушить при температуре 80-90°C в течение 1-2 часов, чтобы содержание влаги было ниже 0,1%. Это важно, потому что если вы не высушите его должным образом, то при литье под давлением появятся пузырьки и пустоты, и в итоге вы получите детали с шероховатой поверхностью.

③ Предварительная термическая обработка: Чтобы материал лучше растекался, предварительно нагрейте гранулы ABS до 180-200°F (82-93°C). Это поможет материалу лучше течь во время литья под давлением и сделает поверхность готовой детали более качественной.

2. Проектирование и подготовка пресс-формы:

① Проектирование пресс-формы: При проектировании пресс-формы следует всесторонне учитывать геометрию деталей, характеристики материалов и производственные требования. Обратите внимание на равномерность толщины стенок, чтобы избежать деформации и вмятин на деталях. Также важна конструкция вентиляции. Убедитесь, что пресс-форма хорошо вентилируется во время впрыска, чтобы уменьшить количество пузырьков и неполное заполнение. Кроме того, при проектировании пресс-формы следует учитывать скорость усадки материала, чтобы обеспечить точность размеров готового изделия.

② Подготовка пресс-формы: Прежде чем приступить к литью под давлением, необходимо проверить форму, чтобы убедиться, что она чистая и не имеет никаких проблем. Вы можете нанести на нее разделительное средство, чтобы деталь легче выходила. Как только форма нагреется, вы можете положить ее на машину, чтобы она была готова. Таким образом, все будет готово, и вы сможете быстрее изготавливать детали.

3. Настройки и калибровка станка:

Настройки параметров: Параметры инжекционной машины являются ключевыми для обеспечения плавного хода литья под давлением ABS, обычно рекомендуются следующие:

① Давление впрыска: 10 000-20 000 фунтов на квадратный дюйм (690-1380 бар).

② Скорость впрыска: 10-50 мм/с (0,4-2,0 дюйма/с).

③ Давление удержания: 5 000-10 000 фунтов на квадратный дюйм (345-690 бар).

④ Время охлаждения: 10-30 секунд.

⑤ Калибровка машины: Чтобы убедиться в качестве конечного продукта, система температурного контроля инжекционной машины должна быть откалибрована, чтобы убедиться, что температура обработки находится в пределах диапазона обработки ABS, достигая точного контроля и стабильного производства.

4. Процесс литья под давлением:

① Загрузка материала: Загрузите гранулы ABS в бункер инжекционной машины. Убедитесь, что гранулы поступают в машину равномерно, чтобы она не засорилась и не перестала работать.

② Процесс инжекции: Бусины ABS расплавляются в высокотемпературной среде 180-240°C, а затем впрыскиваются в полость формы под высоким давлением, что обеспечивает полное заполнение формы расплавленным материалом и позволяет избежать раннего охлаждения, которое приводит к недостаточному заполнению.

③ Удержание давления и охлаждение: После впрыска пластика машина удерживает давление, чтобы пластик полностью заполнил полость формы и не образовались пустоты. После этого детали охлаждаются и затвердевают внутри формы. Время охлаждения зависит от толщины и сложности деталей. Обычно требуется 1-3 минуты, чтобы детали полностью затвердели.

5. Открытие и выталкивание пресс-формы:

① Открытие пресс-формы: После охлаждения машина медленно откроет пресс-форму. Будьте осторожны, не открывайте форму слишком быстро, иначе вы можете испортить детали. Это особенно важно для деталей с большим количеством деталей или тонкими стенками.

② Выталкивание: Машина выталкивает отформованные детали из ABS из формы, удаляя при этом излишки материала (например, вспышки) с поверхности или линии раздела, чтобы убедиться, что детали выглядят хорошо.

6. Проверка качества:

① Проверка на наличие дефектов: Изготовленные детали должны пройти тщательную проверку качества. Мы должны проверить их на наличие деформаций, вмятин, пузырей, вспышек, различий в цвете и любых других дефектов поверхности.

② Проверка размеров и функциональности: Вам также необходимо проверить размеры и функции, чтобы убедиться, что детали соответствуют требованиям, указанным в чертежах. При необходимости проверьте механические свойства и другие важные параметры, чтобы убедиться, что изделия стабильны и могут долго прослужить в реальных условиях.

7. Обработка после формования:

① Обрезка и обработка поверхности: Если вы ищете изделие с высокими требованиями к обработке поверхности, вам может потребоваться вторичная обработка. Например, вам может потребоваться шлифовка, полировка или напыление. Шлифовка позволяет удалить все неровности поверхности, а напыление - придать изделию цвет или нанести функциональное покрытие.

② Сборка и упаковка: Если вам нужно собрать формованные детали, вы должны сделать это в соответствии с чертежами. Во время этого процесса вы должны строго контролировать каждый шаг, чтобы убедиться, что собранные изделия соответствуют требованиям для использования. Наконец, необходимо упаковать готовые изделия в соответствии с требованиями и хранить их для транспортировки.

Каковы преимущества литья под давлением ABS?

ABS (акрилонитрил-бутадиен-стирол) - это материал, который используется в самых разных отраслях промышленности, потому что он действительно хорош в своей работе. Вот несколько основных причин, по которым люди предпочитают использовать ABS для литья под давлением:

1. Выдающиеся механические свойства:

АБС обладает высокой ударной прочностью и вязкостью, сохраняя хорошие характеристики даже в условиях низких температур. Это позволяет ему эффективно поглощать энергию при производстве автомобильных деталей, обеспечивая безопасность пассажиров внутри транспортного средства. Его прочность на растяжение и изгиб достигает 46 МПа и 74 МПа соответственно, демонстрируя отличные механические характеристики.

2. Отличная технологичность:

Материалы ABS просты в обработке и подходят для массового производства. Они обладают отличной текучестью и легкостью обработки, что позволяет точно воспроизводить сложные формы и функциональные компоненты. Кроме того, материалы ABS можно подвергать последующей обработке, например, окраске или нанесению гальванических покрытий, для удовлетворения различных дизайнерских потребностей.

3. Хорошая химическая стойкость:

ABS обладает хорошей устойчивостью к различным химическим веществам, поэтому может противостоять химической коррозии в особых условиях. Благодаря этой характеристике он отлично подходит для изготовления компонентов, которым необходима химическая стойкость.

4. Эстетическая гибкость и простота отделки:

Материалы ABS имеют гладкую поверхность, что облегчает их окраску и печать, позволяет формовать их в различных цветах и отделках для удовлетворения эстетических требований к изделиям. Глянец поверхности может достигать 90%, что придает изделиям превосходный внешний вид.

5. Термостойкость и стабильность размеров:

Материалы ABS обладают превосходной термостойкостью, сохраняя стабильность размеров в условиях высоких температур. Это позволяет им сохранять надежную работу при использовании в изделиях, требующих высоких температур и жестких условий эксплуатации.

6. Низкая стоимость и высокая производительность:

Материалы ABS дешевле других инженерных пластмасс, поэтому затраты на производство невелики. Литье под давлением ABS позволяет изготавливать сразу много деталей с помощью быстродействующих инжекционных машин, поэтому оно быстрое и эффективное.

7. Возможность вторичной переработки:

ABS - экологически чистый материал, который может быть переработан, что соответствует призыву современной промышленности к устойчивому развитию и помогает сократить количество отходов и использование ресурсов.

Каковы недостатки литья под давлением ABS?

У литья под давлением ABS есть свои плюсы и минусы. Вот некоторые из недостатков и ограничений литья под давлением ABS:

1. Хрупкость и низкая усталостная прочность:

Материалы ABS очень хрупкие и могут легко треснуть или сломаться при ударе или давлении. Кроме того, они плохо сопротивляются усталости при длительной нагрузке или постоянном напряжении, поэтому они, скорее всего, выйдут из строя.

2. Низкая температура теплового искажения:

У ABS довольно низкая температура теплового искажения. При нагревании он может стать мягким или гнущимся, поэтому он не подходит для высокотемпературных изделий.

3. Чувствительны к влаге:

ABS чувствителен к влаге и легко впитывает ее, что может сделать его хрупким или обесцветить.

4. Трудно скрепить:

Из-за низкой поверхностной энергии ABS плохо сцепляется с другими материалами, такими как клеи или покрытия.

5. Склонны к деформации:

Детали из ABS склонны к короблению и деформации в процессе формовки, особенно если конструкция формы неудачная или материал недостаточно высушен.

6. Ограниченная химическая стойкость и стойкость к растворителям:

ABS обладает ограниченной устойчивостью к некоторым химическим веществам и растворителям (например, кислотам и щелочам), поэтому он может корродировать или растворяться в агрессивных химических средах.

7. Склонны к обесцвечиванию:

Материалы ABS могут пожелтеть или изменить цвет при длительном воздействии ультрафиолетовых лучей или тепла, поэтому они не подходят для использования на открытом воздухе, если не обработаны УФ-стабилизатором.

8. Воспламеняемость:

Стандартный ABS-пластик не обладает хорошей огнестойкостью и при горении может выделять много дыма, поэтому его нельзя использовать в местах, где важна пожарная безопасность.

9. Выброс вредных газов:

Во время обработки и сварки ABS могут выделяться токсичные газы, поэтому для обеспечения безопасности работы должны проводиться в хорошо проветриваемых помещениях.

10. Вопросы шума и вибрации:

Детали из ABS могут создавать шум и вибрацию при ударах или сжатии, поэтому они не подходят для вещей, которые должны быть бесшумными.

11. Более высокие затраты на сложные конструкции:

Поскольку проектирование пресс-форм и оснастки является сложной задачей, первоначальные затраты на изготовление деталей из ABS могут быть высокими, особенно для сложных конструкций, что увеличивает стоимость производства.

12. Ограниченная возможность вторичной переработки:

ABS можно перерабатывать, но его сложная молекулярная структура и добавки делают его переработку довольно трудной.

Общие проблемы и решения при литье под давлением ABS

При литье под давлением ABS многое может пойти не так. Вот некоторые распространенные проблемы, причины их возникновения и способы их устранения.

1. Короткий выстрел:

Короткие выстрелы - это когда форма не заполняется до конца, и в итоге получаются неполные детали. Обычно это происходит из-за недостаточного давления или скорости впрыска пластика, недостаточной вязкости материала или плохой конструкции пресс-формы (например, если у вас очень узкие отверстия или недостаточно вентиляционных отверстий). Чтобы устранить короткие выстрелы, вам нужно убедиться, что давление и скорость достаточны для того, чтобы пластик проходил через всю форму. Также нужно убедиться, что форма имеет правильную температуру, чтобы пластик не остыл и не затвердел слишком рано, пока вы его впрыскиваете, и вы получите хорошую деталь.

2. Искривление или деформация:

Коробление или деформация - это когда форма отформованной детали после остывания становится совершенно неправильной. Обычно это происходит из-за плохой конструкции пресс-формы, плохого охлаждения или плохой температуры материала. Чтобы устранить коробление, необходимо обеспечить равномерное охлаждение пресс-формы, правильно спроектировав систему охлаждения. Также нужно убедиться в том, что температура материала и скорость впрыска правильные, чтобы уменьшить напряжение при формовке. Вы также можете использовать средства, чтобы деталь не прилипала к форме и не деформировалась.

3. Вмятины или пустоты:

Вмятины или пустоты возникают из-за недостаточного потока материала и неправильного расположения литника, что может повлиять на внешний вид и прочность формованных деталей. Оптимизация конструкции и размера затвора может обеспечить хороший поток материала и избежать локальных проблем с текучестью. Кроме того, важной стратегией решения этой проблемы является регулировка температуры пресс-формы, чтобы материал оставался текучим на протяжении всего процесса впрыска. Такой комплексный подход позволяет эффективно повысить качество и надежность литых деталей.

4. Воздушные карманы:

Воздушные карманы - это пузырьки, которые попадают внутрь формованных деталей, что может ослабить их. Они возникают, когда в пресс-форме недостаточно вентиляционных отверстий или стенки детали имеют разную толщину. Чтобы исправить ситуацию, добавьте вентиляционные отверстия в самых высоких точках формы, чтобы воздух мог лучше выходить. Кроме того, измените конструкцию пресс-формы, чтобы стенки детали были одинаковой толщины. Это поможет избавиться от воздушных карманов и сделать более качественные детали.

5. Хрупкость или растрескивание:

Проблемы хрупкости или растрескивания ABS часто связаны с неправильным выбором материала, неподходящими условиями обработки и недостаточной сушкой. Чтобы эффективно снизить хрупкость, сначала выберите материалы ABS, подходящие для конкретного применения. Кроме того, оптимизируйте условия сушки, чтобы обеспечить необходимый уровень влажности материала перед формованием. Правильно задайте температуру впрыска и условия охлаждения, чтобы обеспечить хорошую текучесть материала и избежать растрескивания из-за чрезмерно высоких или низких температур.

6. Мигание:

Вспучивание - это когда лишний материал выходит из формы там, где его не должно быть, из-за чего деталь выглядит плохо и не работает должным образом. Обычно это происходит потому, что пресс-форма закрыта недостаточно плотно или с ней что-то не так. Вы можете исправить это, убедившись, что форма закрыта достаточно плотно, чтобы две половинки формы прилегали друг к другу и пластик не вылезал наружу. Вы также можете исправить ситуацию, проверив форму, чтобы убедиться, что она не испорчена, и исправить ее, если она испорчена. Это поможет сделать ваши детали качественными и не иметь вспышек.

7. Поточные линии:

Линии текучести - это волнистые узоры, которые появляются на поверхности формованных деталей. Они возникают при неравномерной подаче материала, что обычно вызвано низкой температурой формы или материала и низкой скоростью впрыска. Чтобы устранить линии текучести, можно повысить температуру формы и материала, а также убедиться, что материал впрыскивается с правильной скоростью и давлением. Это поможет материалу плавно проходить через пресс-форму, и ваши формованные детали будут выглядеть и работать лучше.

8. Расслаивание:

Расслаивание - это когда слои материала не слипаются, что приводит к образованию слабых мест в деталях. Обычно это происходит потому, что сырье грязное или вы смешиваете материалы, которые не сочетаются друг с другом. Чтобы предотвратить расслоение, хорошенько просушите материал перед использованием и держите форму в чистоте, чтобы в нее не попало ничего с прошлого раза. Вы также можете сделать слои более прочными, используя правильное количество материала и делая правильные вещи с материалом во время его изготовления. Это сделает ваши детали лучше.

9. Трудности с катапультированием:

Проблемы с выталкиванием - это когда детали после формовки не выходят из формы гладко. Обычно это происходит потому, что конструкция пресс-формы плохая или система выталкивания недостаточно хороша. Это можно исправить, убедившись, что пресс-форма спроектирована правильно, так что детали выходят правильно и линии раздела находятся в нужном месте. Это можно исправить, изменив температуру материала и скорость его подачи в форму. Вы также можете использовать средства, чтобы детали не прилипали к форме, и тогда они будут выходить правильно, а вы сможете быстрее изготавливать больше деталей.

10. Деградация материала:

Материалы ABS могут разрушаться при контакте с химическими веществами, теплом или ультрафиолетовым излучением. Это может привести к тому, что материал не будет работать так же хорошо, что сделает продукт не таким качественным. Один из способов предотвратить это - использовать материалы ABS, обработанные для предотвращения воздействия на них ультрафиолетовых лучей. Вы также можете предотвратить нагревание материала или воздействие на него химикатов и использовать средства, помогающие материалу выходить из формы. Это позволит материалу прослужить дольше и сделает изделие более качественным.

11. Трудности в переработке материалов:

Когда мы выбираем неправильные материалы или неправильно их перерабатываем, в итоге получаются отходы, которые трудно переработать. Но если мы выбираем правильные материалы ABS и перерабатываем их правильным способом, мы можем легко их переработать. А если мы правильно организуем наши процессы, мы сможем производить меньше отходов и быть более эффективными. Так мы сможем продолжать делать вещи и сохранять планету здоровой.

Каковы области применения литья под давлением ABS?

Литье под давлением ABS (акрилонитрил-бутадиен-стирола) используется во многих отраслях промышленности, поскольку оно универсально, долговечно и экономически эффективно. Это незаменимый материал в современном производстве. Вот некоторые из основных областей применения ABS-пластика:

1. Автомобильная промышленность:

ABS-пластик часто используется для изготовления легких деталей, таких как приборные панели, интерьеры и дверные панели. Эти детали должны быть прочными и долго служить, но они также должны хорошо выглядеть на людях. ABS легкий, поэтому помогает автомобилям расходовать меньше бензина и может заменить тяжелые металлические детали.

2. Бытовая техника:

Благодаря высокой прочности и хорошей химической стойкости ABS часто используется для изготовления корпусов бытовых приборов, таких как пылесосы, кофеварки и микроволновые печи. Низкая себестоимость и эффективный процесс производства делают бытовую технику более конкурентоспособной на рынке.

3. Потребительская электроника:

В сфере бытовой электроники пластик ABS используется повсеместно. Его можно найти в корпусах компьютеров, клавиатурах, принтерах и других деталях электронных гаджетов. Он отлично подходит для этих вещей, потому что является хорошим изолятором и может выдержать удар, не разбившись. Это значит, что он надежно защищает важные детали от повреждений.

4. Медицинские приборы:

В медицине пластик ABS часто используется для изготовления предметов, которые необходимо чистить и стерилизовать, например небулайзеров и деталей медицинских приборов. ABS хорошо подходит для медицинских вещей, потому что он не изменяется при контакте с химическими веществами, он гладкий и легко моется. Это важно для медицинских учреждений, поскольку делает их более безопасными и надежными.

5. Строительство и конструирование:

Благодаря своей превосходной химической и физической стойкости, пластик ABS часто используется для производства труб и фитингов. Будь то жилые или коммерческие сантехнические системы, прочность и долговечность ABS делают его отличным выбором.

6. Игрушки и игры:

Многие игрушки, например кирпичики LEGO и различные пластиковые игры, сделаны из материала ABS. АБС отлично подходит для игрушек, потому что его можно формовать в сложные формы и при этом он остается прочным. Это делает игрушки безопасными и долговечными, поэтому ABS так популярен в детских игрушках.

7. Прототипирование:

ABS - популярный выбор для быстрого прототипирования, поскольку с ним легко работать и он отлично поддается формовке. Из него можно создавать сложные формы, и он экономически эффективен, что отлично подходит для проектирования и разработки.

8. Запчасти для промышленного оборудования:

Панели, крышки и защитные устройства из ABS находят широкое применение в промышленности. АБС-пластик прочен и неприхотлив в уходе, поэтому он является важной частью промышленного оборудования, которое должно работать в сложных условиях.

Какие существуют типы пресс-форм для литья под давлением?

Узнайте больше о том, что вызывает коробление при литье под давлением и как это исправить?

Два черных колеса с синими дисками, одно стоит вертикально, а другое лежит на боку, на серой поверхности.

Ключевые выводы – 3D-печать позволяет быстро создавать формы и модели для металлического литья за дни вместо недель, сокращая время изготовления прототипов на 50–80%. – Распространенные методы 3D-печати

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

Предоставляемые решения по оптимизации Бесплатно

- Предоставление обратной связи по дизайну и оптимизационных решений

- Оптимизация структуры и снижение затрат на пресс-формы

- Общайтесь напрямую с инженерами один на один