Пресс-формы для литья под давлением создаются в ходе детального многоступенчатого процесса, который превращает сырье в прочные и точные инструменты, необходимые для производства пластиковых деталей в различных отраслях промышленности.

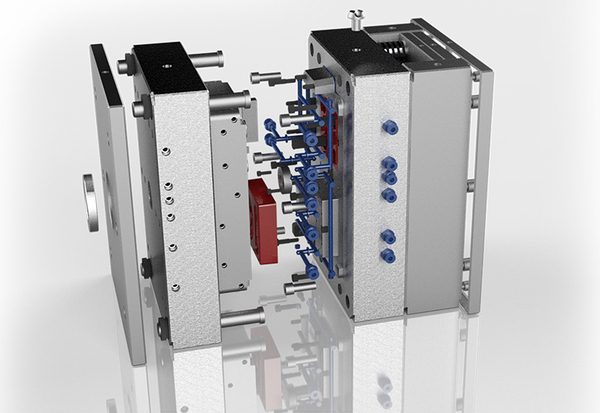

Пресс-формы для литья под давлением изготавливаются путем комбинирования таких технологий обработки, как фрезерование с ЧПУ, электроэрозионная обработка и шлифование, чтобы придать металлическим блокам, обычно стальным или алюминиевым, нужную структуру. Этот процесс включает в себя несколько этапов: проектирование, обработку и отделку. Ключевыми факторами являются материал пресс-формы, требования к точности и планируемый объем производства - все для обеспечения эффективного и высококачественного производства деталей.

Хотя в этом кратком обзоре изложены основы производства пресс-форм для литья под давлением, углубленное понимание каждого этапа может помочь оптимизировать конструкцию пресс-формы для конкретных задач. Узнайте далее, как различия в процессах изготовления пресс-форм влияют на качество конечных деталей и эффективность производства.

Для обеспечения качества деталей литьевые формы требуют точной обработки.Правда

Высокая точность изготовления пресс-форм обеспечивает стабильность и отсутствие дефектов в деталях, изготовленных методом литья под давлением.

Все литьевые формы изготавливаются из стали.Ложь

Хотя сталь обычно используется для изготовления пресс-форм для крупносерийного производства, алюминиевые пресс-формы также применяются для малого и среднего производства благодаря экономичности и более быстрому времени обработки.

Как принять требования заказчика по настройке?

Понимание того, как управлять запросами клиентов по индивидуальным заказам, имеет решающее значение для любого бизнеса, нацеленного на рост. Внедряя эффективные стратегии, вы сможете повысить качество обслуживания клиентов и оптимизировать свою деятельность. Погрузитесь глубже, чтобы узнать, как оптимизировать процесс кастомизации и укрепить отношения с клиентами.

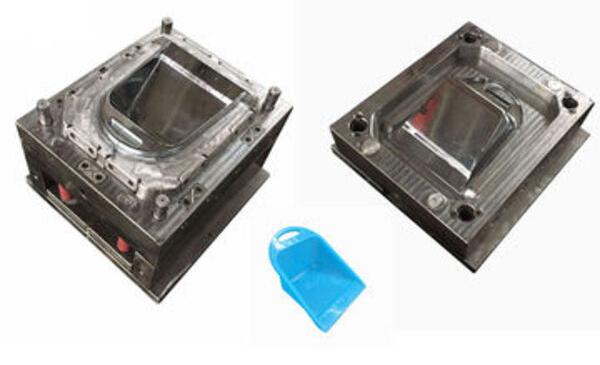

Производство пресс-форм для пластмасс начинается с того, что инженерный персонал заказчика предоставляет производителю пресс-форм чертежи изделий или физические объекты.

Производитель должен понимать назначение, технологичность, точность размеров и другие технические требования к пластиковым деталям. Сбор, анализ и обработка данных о продукции - это процесс принятия потребностей заказчика в соответствии с требованиями к производству литьевых пластмасс.

Какие ключевые элементы необходимо учитывать при создании дизайна пресс-формы?

Ключевые элементы, которые необходимо учитывать при проектировании пресс-формы, включают выбор материала, конструкцию системы охлаждения, размещение линии разделения и расположение затвора. Правильное решение этих вопросов обеспечивает оптимальный поток, минимизирует дефекты и повышает технологичность. Хорошо спроектированная пресс-форма может значительно сократить время цикла и производственные затраты, улучшив при этом консистенцию продукции.

Анализ и обработка 2D- и 3D-чертежей изделий

Я смотрю на 2D- и 3D-чертежи изделий. Я смотрю на форму изделия, на то, насколько оно велико, насколько близко к размеру оно должно быть, как оно должно выглядеть, что оно должно делать, из какого пластика оно сделано, насколько сильно оно сжимается, какого цвета и желаемой формы, каким оно должно быть на ощупь.

Определите тип инъекции

При выборе машины для литья пластмасс под давлением необходимо учитывать скорость пластификации, полость пресс-формы1 объем впрыска, усилие смыкания, эффективная площадь для установки пресс-формы, метод выталкивания и фиксированное расстояние. Поэтому некоторые клиенты присылают информацию о термопластавтомате вместе для справки при отправке RFQ.

Определите и расположите количество полостей пресс-формы

Чаще всего клиент сам говорит вам, сколько полостей он хочет, но иногда вам приходится решать за себя.

Он в основном основывается на партии производства продукта (месячной или годовой), размере пресс-формы и эффективной площади пресс-формы для установки инжектора (или внутреннем расстоянии между тягами инжектора), весе продукта и объеме инжектора, проектируемой площади продукта и силе смыкания, точности продукта, цвете продукта, а также экономической выгоде (производственной ценности каждой пресс-формы).

Определите поверхность раздела

В целом, поверхность раздела на плоскости легче обрабатывать, но иногда следует обратить особое внимание на поверхность раздела в трехмерной форме2.

Определение базы пресс-формы и выбор стандартных деталей

Чаще всего клиенты спрашивают нас, какие материалы использовать. Но иногда, когда мы выбираем их сами, важно проверить необходимую прочность и жесткость связанных с пресс-формой деталей, чтобы убедиться, подходит ли выбранная рама пресс-формы, особенно для больших пресс-форм.

Конструкция системы заливки

a. Постарайтесь сохранить расстояние между ворота3 и все части формы как можно более согласованными, а путь потока сделать как можно короче (хотя это трудно сделать с большим затвором).

b. Затвор должен быть расположен таким образом, чтобы при впрыскивании расплавленного пластика в полость он был обращен к той части полости, которая является просторной и имеет толстые стенки, чтобы пластик мог легко вытекать.

c. Когда пластик поступает в полость, старайтесь избегать его попадания непосредственно на стенки полости, сердечник или вставку, чтобы пластик мог как можно быстрее стечь во все части полости и избежать деформации сердечника или вставки.

d. Ворота должны быть сконструированы таким образом, чтобы их было легче всего снять с изделия, при этом они должны минимально влиять на внешний вид изделия.

Конструкция системы выброса

Выброс продукта может осуществляться тремя способами: механическим, гидравлическим или пневматическим.

Проектирование системы охлаждения

a. Организация системы охлаждения и выбор типа системы охлаждения.

b. Решите, где и какого размера должна быть система охлаждения.

c. Охлаждение важных деталей, таких как сердцевина или вставка подвижной формы.

d. Охлаждение боковых направляющих и сердечников боковых направляющих.

e. Проектирование компонентов охлаждения и подбор стандартных компонентов охлаждения.

f. Проектирование уплотнительной конструкции.

Выбор формовочной стали

Выбор материалов для формообразующих деталей (полость, сердечник) определяется в основном партией и категорией пластика изделия.

Подтверждение чертежа пресс-формы

После того как чертеж пресс-формы готов, он должен быть отправлен заказчику для утверждения. Только после согласия заказчика пресс-форма может быть запущена в серийное производство. Если заказчик имеет свое мнение и нуждается в серьезных изменениях, форму необходимо перепроектировать, а затем передать заказчику на утверждение, пока он не будет удовлетворен.

Выхлопная система

Есть несколько способов проветрить помещение:

a. Используйте вентиляционные канавки. Вентиляционные канавки обычно располагаются в месте последнего заполнения полости. Глубина вентиляционной канавки варьируется для разных пластмасс и в основном определяется максимальным зазором, допустимым, если пластмасса не дает вспышек.

b. Для удаления воздуха используйте соответствующий зазор в сердечнике, вставке, толкателе и т.д. или специальную заглушку.

c. Иногда, чтобы предотвратить вакуумную деформацию, вызванную заготовкой, необходимо сконструировать вентиляционный штифт.

Команда инженеров разрабатывает конструкция пресс-формы4 в соответствии с чертежами изделий, организует и вычерчивает чертежи.

Как изготовить пресс-форму для литья пластмассы под давлением?

Изготовление пресс-форм для литья пластмасс под давлением начинается с проектирования пресс-формы с помощью программного обеспечения CAD, затем выбираются подходящие материалы, обычно сталь или алюминий. Затем форму обрабатывают и собирают, чтобы она подходила для литьевых машин. Основные этапы включают создание прототипа, тестирование и оптимизацию пресс-формы для конкретных производственных нужд.

Программирование и удаление электродов

После того как конструкция пресс-формы готова, необходимо составить программы ЧПУ и извлечь электроды для обработки EDM, исходя из условий обработки каждой детали.

Обработка

Пресс-форма подвергается механической обработке, включая обработку с ЧПУ, обработку электроэрозионным станком, обработку проволочной резкой, обработку глубоким сверлением и т.д.

После заказа основы пресс-формы и материалов, пресс-форма находится только в состоянии грубой обработки или только стального материала. В это время необходимо провести ряд механических обработок в соответствии с конструкторским замыслом пресс-формы для изготовления различных деталей.

Обработка на станках с ЧПУ5Компьютерное числовое управление, также является обрабатывающим центром с числовым программным управлением, и его требования включают в себя различные процедуры обработки, выбор инструмента, параметры обработки и т.д.

EDM-обработка - это электроэрозионная обработка, в которой используется разряд для разъедания материалов с целью достижения требуемого размера, поэтому она может обрабатывать только проводящие материалы. В качестве электродов обычно используются медь и графит.

Сборка скамьи

Работа на верстаке очень важна в процессе изготовления пресс-формы, и она проходит через весь процесс производства. Работа на стенде, сборка пресс-формы, токарная обработка, фрезерование, шлифование и сверление - все это хорошо.

Сохранение и полировка плесени

Сохранение и полировка пресс-формы - это процесс использования наждачной бумаги, масляного камня, алмазной пасты и других инструментов для обработки деталей пресс-формы после обработки пресс-формы с помощью ЧПУ, электроэрозионной обработки и настольной обработки, а также перед сборкой пресс-формы.

Что такое инспекция плесени и испытание плесени?

Контроль пресс-форм включает в себя проверку пресс-форм на наличие дефектов и проблем с качеством до начала производства. При испытании пресс-формы проверяется ее работоспособность, что гарантирует соответствие деталей техническим условиям. К основным преимуществам относятся раннее выявление потенциальных проблем и оптимизация эффективности производства, что в конечном итоге приводит к выпуску продукции более высокого качества.

Инспекция плесени

Стандарт приемки пресс-форм для пластмасс - это ряд шагов по проверке, испытанию и оценке пресс-формы после ее изготовления, чтобы убедиться, что она соответствует требованиям дизайна и стандартам производства. Ниже приведены основные положения стандарта приемки пресс-форм для пластмасс:

Контроль внешнего вида пластиковых форм

Проверьте, ровная ли поверхность пластиковой формы, нет ли на ней трещин, заусенцев, пузырей и других дефектов, нет ли явных деформаций или повреждений.

Контроль размеров пластиковых форм

Проверьте, соответствует ли размер пластиковой пресс-формы требованиям проекта, включая общий размер пресс-формы, размер деталей, размер отверстия и т.д.

Контроль стальных материалов пластмассовых пресс-форм

Убедитесь, что материалы, используемые для изготовления пластиковой формы, соответствуют требованиям дизайна и стандартам производства, включая материал стали формы, твердость, термообработку и т.д.

Проверка сборки пластмассовых пресс-форм

Убедитесь, что пластиковая форма собрана правильно, детали затянуты, штык плотно прилегает, а направляющие штифты, направляющие втулки, пружины и другие детали находятся на своих местах.

Испытание пластиковых форм

Проведите испытания пластиковой формы, чтобы проверить, правильно ли она открывается и закрывается, правильно ли выбрасывается, правильно ли охлаждается, правильно ли течет пластик, и получаются ли из нее качественные детали.

Тест на долговечность пластиковой формы

Проведите испытание срока службы пресс-формы, чтобы проверить использование пластиковой формы в течение определенного цикла литья под давлением, включая износ, деформацию, трещины и т.д. пластиковой формы.

Инструкции по уходу за пластиковыми формами

Узнайте, как ухаживать за пластиковыми формами, в том числе чистить, смазывать и предотвращать появление ржавчины на пластиковых формах, чтобы они служили дольше.

Испытание плесени

a. Прежде всего, ознакомьтесь с процессом испытания пресс-формы и основными мерами предосторожности во время процесса испытания пресс-формы, изучив следующие материалы.

b. Ознакомьтесь с реальным процессом испытания пресс-формы, практикуясь на месте испытания пресс-формы.

c. Проверьте внешний вид формы, материал формы, систему заливки, опору формы. Сброс. Извлечение и установка стержней. Забор, выгрузка. Система транспортировки воды, система процесса литья под давлением, внешний вид изделия, размер и функциональная координация для приемки.

После изготовления формы, перед первым испытанием формы

Проверьте, есть ли в пресс-форме защитные устройства (например, механизм принудительного возврата или механизм концевого выключателя выталкивающей плиты - эти механизмы гарантируют, что пресс-форма не будет повреждена в ненормальном состоянии).

Проверьте, установлены ли механизмы выталкивания и возврата пресс-формы

К распространенным механизмам выталкивания и возврата относятся механизмы с тягами (необходимо проверить, сбалансированы ли тяги и достаточно ли их количество) и цилиндровые механизмы.

Иногда предусмотрена помощь при выталкивании с помощью газа. Выполнена ли игла сопла в форме буквы Z для вытягивания холодного материала (обнаружено, что сопло часто прилипает к пресс-форме в шестом цехе). Торцевая поверхность возвратного стержня плоская, точечная сварка отсутствует. В нижней части головки эмбриона нет прокладки, сварка точечная.

Все формы для слайдеров должны иметь масляные канавки на подвижной части слайдера.

После установки пресс-формы на термопластавтомат не спешите выполнять литье и настройку пресс-формы. Вместо этого попросите специалиста перевести термопластавтомат в режим ручного управления и попросите его вручную выполнить каждое действие с пресс-формой.

После подтверждения результатов предварительной работы можно приступать к настройке пресс-формы.

Также, помимо размера, внешнего вида и других дефектов самого образца, необходимо еще и общее подтверждение сборки. Поэтому каждый раз, когда вы пробуете пресс-форму, нужно стараться принести все сборочные детали.

Общее подтверждение сборки может дать вам более прямое понимание проблем сборки пробной пресс-формы. Кроме того, при существующих проблемах сборки удобнее проанализировать план модификации. Это поможет избежать сложностей и сэкономить время.

После того как пресс-форма изготовлена, нужно использовать термопластавтомат для изготовления пробной формы, чтобы убедиться, что форма хороша и что структура пластиковой детали хороша. С помощью пробной пресс-формы мы можем увидеть пресс-форму в процессе изготовления пива и убедиться, что структура пластиковой детали хорошая.

Как провести модификацию и ремонт плесени?

Модификация пресс-формы включает в себя корректировку ее конструкции для улучшения качества деталей и уменьшения количества дефектов, а ремонт пресс-формы направлен на устранение повреждений для продления срока ее службы. Основные методы включают полировку поверхности, замену поврежденных компонентов и внесение изменений в конструкцию для повышения функциональности.

При длительном использовании пластиковой пресс-формы она неизбежно изнашивается. Если пресс-форма повреждена или деформирована, необходимо вовремя ее отремонтировать, чтобы продукция, произведенная на термопластавтомате, не была бракованной.

Методы модификации пресс-форм для литья под давлением

Измените дизайн формы

Ключом к полному решению проблемы является перепроектирование пресс-формы. На основе проблем исходной пресс-формы оптимизируется и проектируется структура пресс-формы, поверхность раздела, положение затвора и т. д.

В то же время для повышения срока службы и долговечности пресс-формы необходимо уделить внимание выбору материалов пресс-формы и оптимизации процесса термообработки. Например, чтобы решить проблему недостаточного заполнения формы расплавом, вызванную неровной поверхностью разъема формы, поверхность разъема может быть изменена, чтобы сделать заполнение расплавом более равномерным.

Изменение параметров пресс-формы

Изменение параметров пресс-формы - это простой и быстрый способ модификации пресс-формы. Регулируя такие параметры, как размер пресс-формы, точность пресс-формы и шероховатость ее поверхности, можно повысить качество и эффективность производства изделия.

Например, регулируя размер и положение затвора, можно оптимизировать процесс заполнения расплавом и улучшить качество продукта; уменьшая шероховатость поверхности формы, можно уменьшить остатки продукта и повысить эффективность производства.

Замена принадлежностей пресс-формы

Замена комплектующих пресс-формы - популярный и относительно дешевый способ модификации пресс-форм. Для деталей пресс-формы, подверженных износу и разрушению, таких как полости, сердечники, втулки затвора и т. д., можно выбрать замену на материалы или обработку поверхности, которые более устойчивы к износу и коррозии.

Вы также можете выбрать более современные компоненты пресс-формы, исходя из ваших реальных производственных потребностей, чтобы повысить эффективность производства и качество продукции. Например, замена полости, которая легко изнашивается, на высокоизносостойкий материал может эффективно продлить срок службы пресс-формы.

Модификация пресс-форм для литья под давлением - дело серьезное. Важное, потому что оно может сделать ваши детали лучше, а производство - быстрее. Когда вы модифицируете пресс-форму, вы должны знать, что вы делаете.

Вы должны знать, что делаете, потому что не хотите все испортить. Вы не хотите облажаться, потому что не хотите сделать плохую форму. Вы не хотите делать плохую форму, потому что не хотите делать плохие детали.

Вы не хотите делать плохие детали, потому что не хотите потерять деньги. Вы не хотите терять деньги, потому что хотите их заработать. Вы хотите зарабатывать деньги, потому что вы в бизнесе. Вы в бизнесе, потому что хотите зарабатывать деньги.

Обработка системы охлаждения:

Обработка системы охлаждения (бурение и транспортировка воды), продукт обычно требует, чтобы транспортировка воды передней формы была обработана, когда выданы первые данные о модификации формы, а транспортировка воды задней формы должна быть обработана после выдачи вторых данных о модификации формы.

Однако в ситуациях, когда открытие водного транспорта оказывает большее влияние на процесс варки, например, при варке материалов на основе ПК (требуется варка в горячем масле), постарайтесь открыть его перед первой пробной формовкой.

Обработка системы охлаждения

Поэтому при разработке чертежей конструкции необходимо продумать все возможные ситуации и постараться сократить объем работ по изменению формы, чтобы вода могла течь по трубе, и вы могли как можно быстрее определить, какого размера будет пиво.

Зачем нужно обслуживание плесени?

Техническое обслуживание пресс-форм предотвращает дефекты и продлевает срок их службы, поддерживая их в чистоте и надлежащем функционировании. Регулярные проверки помогают выявить износ и повреждения, сокращая перерывы в производстве и расходы. Основные преимущества включают повышение качества деталей, снижение количества брака и повышение эффективности производства.

В ежедневном производственном процессе обслуживание пресс-формы важнее, чем ее ремонт. Это связано с тем, что ремонт пресс-формы схож с ремонтом механического оборудования. Чем чаще ремонтируется пресс-форма, тем хуже ее эксплуатационные характеристики. В определенной степени это также сокращает срок службы пресс-формы.

Поскольку форма работает при высокой температуре и высоком давлении, а также долгое время находится в контакте с воздухом, она легко ржавеет, поэтому за ней нужно хорошо ухаживать. Когда она не варится, ее нужно покрывать антикоррозийным маслом, маслом и т. д., и срок использования формы будет продлен соответственно.

Кроме того, поскольку формовочная сталь6имеет срок службы, а конструкция пресс-формы не является разумной, некоторые тонкие стальные конструкции или выталкивающие штифты могут треснуть и сломаться, и их необходимо постоянно обслуживать и ремонтировать при последующем обслуживании. Поэтому мы должны хорошо выполнять техническое обслуживание пресс-формы в обычное время.

Заключение

Компания Zetar Mold Co., Ltd. является производителем комплексных услуг, начиная с проектирования пресс-форм, обработки пресс-форм под давлением, литья изделий под давлением, обработки поверхности пластиковых оболочек (напыление, шелкография и т.д.).

Компания хорошо оснащена и располагает группой технических специалистов с 20-летним опытом работы в области производства пресс-форм для литья под давлением. Мы, Zetar Mold, - компания, которой руководит любовь. Наша цель - создать счастливое предприятие. Мы фокусируемся на решении различных проблем, связанных с изготовлением изделий на заказ для клиентов.

-

Узнайте о полости пресс-формы: Литье - это процесс, в ходе которого сырье расплавляется, нагревается до нужной температуры. ↩

-

Узнайте об автоматическом определении трехмерных линий раздела и поверхностей при проектировании пресс-форм для литья под давлением: Трехмерные линии раздела генерируются на основе предложенного критерия, учитывающего вышеупомянутые проектируемые области краевых петель. ↩

-

Узнайте о Типы затворов для литья под давлением: Полное руководство по проектированию: Конструкция ворот для литья под давлением помогает компаниям производить пластиковые детали с наилучшим качеством. ↩

-

Узнайте о компонентах литьевых форм: Понимание структуры: Основные компоненты системы литьевых форм включают в себя конструкцию основания формы, систему формования, систему подачи, систему выталкивания.... ↩

-

Узнайте о том, что такое обработка с ЧПУ? Обзор процесса обработки с ЧПУ: Процесс ЧПУ противопоставляется ограничениям ручного управления и тем самым превосходит их...... ↩

-

Узнайте о формовочной стали: Сталь для пресс-форм - это материал, который используется для изготовления пресс-форм, в том числе пресс-форм для холодной штамповки, пресс-форм для горячей ковки, пресс-форм для литья под давлением и т.д. ↩