Пользовательские ПЭТ литьевой завод

Руководство по производству и проектированию литья ПЭТ под давлением

Ресурсы для Полное руководство по литью ПЭТ под давлением

Что такое полиэтилентерефталат?

Полиэтилентерефталат (ПЭТ)

Полиэтилентерефталат (ПЭТФ), также известный как полиэфирная смола, является наиболее важным видом термопластичного полиэфира. Это широко используемый термопластичный полимер, принадлежащий к семейству полиэфиров. В основном он состоит из двух ключевых мономеров: этиленгликоля и терефталевой кислоты. При полимеризации этих компонентов образуется длинноцепочечный ПЭТ, который может быть переработан в различные формы, такие как волокна, пленки и контейнеры.

ПЭТ представляет собой молочно-белый или светло-желтый высококристаллический полимер с гладкой и глянцевой поверхностью. Он обладает хорошей устойчивостью к ползучести, усталостной прочностью, износостойкостью и стабильностью размеров. Он обладает низкой износостойкостью и высокой твердостью, а также самой высокой прочностью среди термопластичных пластмасс. Обладает хорошими электроизоляционными характеристиками, меньше подвержен влиянию температуры, но плохо противостоит короне. Он нетоксичен, устойчив к атмосферным воздействиям и обладает хорошей химической стабильностью. Она обладает низким водопоглощением, устойчива к слабым кислотам и органическим растворителям, но не устойчива к погружению в горячую воду и щелочи. ПЭТ-смола имеет высокую температуру стеклования, медленную скорость кристаллизации, длительный цикл формования, большую усадку при формовании, плохую стабильность размеров, хрупкую кристаллизацию и низкую термостойкость.

Какие существуют типы материалов ПЭТ?

Полиэтилентерефталат (ПЭТ) - это универсальный и широко используемый термопластичный полимер, относящийся к семейству полиэфиров. Его можно разделить на несколько типов в зависимости от структуры и области применения:

1. Стандартный ПЭТ (полиэтилентерефталат):

Обычный ПЭТ - самый распространенный тип ПЭТ, используемый во многих отраслях промышленности, поскольку он обладает отличными химическими, термическими и механическими свойствами. Это полукристаллический полимер, прозрачный, прочный, не пропускающий газы и влагу. ПЭТ часто используется в упаковке, особенно для изготовления бутылок для напитков и контейнеров для пищевых продуктов.

2. Аморфный полиэтилентерефталат (APET):

APET - это тип ПЭТ, который не имеет кристаллической структуры, что делает его очень прозрачным и блестящим. APET в основном используется в вещах, где нужно, чтобы сквозь него было видно. Он не сильно меняет форму при нагревании, из него легко делать фигуры, он довольно прочный и не портится под воздействием химикатов.

3. Кристаллический ПЭТ (C-PET):

C-PET более кристалличен, чем обычный PET, что делает его более непрозрачным и лучше сопротивляющимся нагреванию. Поскольку он может выдерживать высокие температуры, C-PET часто используется в горячих вещах, например, в лотках для еды, которые можно ставить в духовку. Дополнительная кристалличность также делает его более прочным, поэтому он может выдерживать большее давление.

4. Двуосноориентированный полиэтилентерефталат (BOPET):

Двуосноориентированный полиэтилентерефталат (BOPET) - это тип полиэтилена, который растягивается в двух направлениях, что делает его более прочным, стабильным и прозрачным. Пленки BOPET используются в различных отраслях промышленности и для упаковки. Она обладает высокой прочностью на разрыв, хорошо удерживает влагу и является хорошим барьером.

5. Гликоль-модифицированный полиэтилентерефталат (PETG):

Гликоль-модифицированный ПЭТФ (PETG) - это материал, который модифицируется путем добавления гликоля в процессе полимеризации. Такая модификация делает PETG более гибким и легким в обработке, чем стандартный PET, особенно при термоформовке и экструзии. Он обладает лучшей прозрачностью и ударопрочностью, чем стандартный ПЭТ, и обычно используется в тех областях, где требуется долговечность и прозрачность.

6. Переработанный ПЭТ (rPET):

rPET производится из ПЭТ, переработанного из потребительских или промышленных отходов. Переработка ПЭТ снижает воздействие пластиковых отходов на окружающую среду, сохраняет ресурсы и уменьшает выбросы парниковых газов. rPET сохраняет многие свойства первичного ПЭТ, но может незначительно отличаться из-за различий в процессе переработки.

7. ПЭТ инженерного класса:

ПЭТ инженерного класса - это высокопроизводительный ПЭТ, предназначенный для более требовательных промышленных и инженерных применений. Этот тип ПЭТ модифицируется для повышения механической прочности, термостойкости и износостойкости. Благодаря своей прочности, стабильности размеров и устойчивости к износу и химическим веществам ПЭТ инженерного класса широко используется в механических деталях, автомобильных компонентах и электротехнических устройствах.

Каковы характеристики полиэтилентерефталата (ПЭТ)?

ПЭТ, или полиэтилентерефталат, - это суперпопулярный вид полиэстера, который можно расплавить, а затем снова охладить. Он используется во всех видах товаров, таких как упаковка, электроника и строительство, потому что он так хорош в качестве твердого материала. Здесь вы узнаете много интересного о ПЭТ:

1. Физические свойства:

① Цвет и блеск: Материалы ПЭТ обычно белого или светло-желтого цвета, с высокой степенью кристалличности, с гладкой и глянцевой поверхностью. ПЭТ очень прозрачен, поэтому вы можете видеть, что находится внутри упаковки, и она хорошо выглядит. Вы можете сделать его прозрачным или непрозрачным, и это делает его прочным или непрочным.

② Плотность и вес: ПЭТ не очень плотный и легкий, особенно по сравнению с такими материалами, как стекло или металл, что делает его более дешевым в транспортировке и использовании.

2. Механические свойства:

① Прочность и жесткость: ПЭТ-материалы очень прочные и жесткие, что означает, что они действительно прочные и не выгибаются в конструкциях. Их прочность на разрыв составляет около 11 500 фунтов на квадратный дюйм, они очень твердые и могут выдержать удар, поэтому их можно обрабатывать и формовать целыми днями.

② Изгиб и гибкость: ПЭТ обладает отличной прочностью на изгиб и способен выдерживать многочисленные сгибы без повреждений. Кроме того, его гибкость можно регулировать в зависимости от методов обработки, что позволяет ему варьироваться между полужестким и жестким состоянием.

③ Износостойкость и антистатические свойства: ПЭТ обладает отличной износостойкостью и низким влагопоглощением, что обеспечивает стабильность при длительном использовании. Однако ПЭТ подвержен воздействию статического электричества, особенно при упаковке порошкообразных материалов, что требует принятия антистатических мер.

3. Тепловые свойства:

① Термостойкость: ПЭТ обладает хорошей термостойкостью, температура теплового искажения составляет около 85°C. Чистый ПЭТ обладает ограниченной стабильностью при высоких температурах, но улучшенная обработка, например, армированный стекловолокном ПЭТ, значительно повышает его термостойкость: температура теплового искажения достигает 225°C, а температура длительного использования - до 120°C.

② Температура стеклования (Tg) и температура плавления: Tg ПЭТ обычно колеблется от 65 до 80 °C, в зависимости от степени кристалличности - температуры, при которой материал переходит из хрупкого состояния в пластичное. Температура плавления ПЭТ колеблется от 240°C до 270°C, что означает, что ПЭТ можно обрабатывать при более высоких температурах без разрушения.

4. Химические свойства:

① Химическая стойкость: ПЭТ довольно хорошо противостоит большинству химических веществ (например, слабым кислотам, слабым щелочам, спиртам и маслам), сохраняя свою химическую стабильность в различных местах. Но он не так хорошо противостоит сильным щелочам и горячей воде, что может привести к его разрушению.

② Влаго- и газобарьерные свойства: ПЭТ отлично удерживает влагу в ваших вещах. Он также хорошо удерживает кислород и углекислый газ в продуктах, что позволяет им дольше сохраняться.

③ Антимикробные свойства: ПЭТ также обладает антимикробными свойствами, что позволяет использовать его для упаковки продуктов питания и напитков, требующих особой чистоты.

5. Прочие свойства:

① Электрическая изоляция: ПЭТ обладает отличными электроизоляционными свойствами, что делает его идеальным для использования в качестве изоляционного материала в электронных изделиях и электрических устройствах, сохраняя хорошие электрические характеристики даже при высокой температуре и высокой частоте. Однако он обладает плохой корозионной стойкостью.

② Стабильность размеров: Материалы из ПЭТ прекрасно сохраняют свою форму даже при изменении температуры. Они остаются прочными и сохраняют свой привлекательный вид.

③ Возможность вторичной переработки и устойчивость: ПЭТ - экологически чистый материал, который можно перерабатывать, и это один из самых перерабатываемых пластиков в мире. После переработки и обработки ПЭТ может быть использован для производства новых изделий, таких как текстиль, ковры и строительные материалы, что помогает уменьшить загрязнение окружающей среды и сократить потери ресурсов.

Каковы свойства полиэтилена?

Полиэтилентерефталат (ПЭТ) - это широко используемый термопластичный полимер, известный своими превосходными механическими, термическими и химическими свойствами. Ниже приведена подробная таблица с описанием основных свойств ПЭТ:

| Недвижимость | ПЭТ | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Плотность | 1,38-1,40 г/см³ | 1,33-1,35 г/см³ | 1,40-1,45 г/см³ | 1,27-1,30 г/см³ | 1,38-1,40 г/см³ |

| Прочность на разрыв | 50-80 МПа | 50-70 МПа | 60-90 МПа | 45-65 МПа | 50-80 МПа |

| Модуль упругости | 2000-3000 МПа | 2200-2600 МПа | 2000-3000 МПа | 2000-2400 МПа | 2000-3000 МПа |

| Удлинение при разрыве | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Температура теплового прогиба (HDT) | 70-80℃ (0,45 МПа) | 60-75℃ (0,45 МПа) | 200-220℃ (0,45 МПа) | 60-75℃ (0,45 МПа) | 70-80℃ (0,45 МПа) |

| Поглощение воды | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Температура плавления | 250-260℃ | - | - | - | 250-260℃ |

| Передача света | - | До 90% | - | До 90% | - |

| Термостойкость | - | - | Термостойкость | - | - |

Могут ли материалы из ПЭТ быть изготовлены методом литья под давлением?

Конечно, ПЭТ (полиэтилентерефталат) можно лить под давлением. ПЭТ - это термопластичный полимер, который используется во многих вещах, таких как бутылки для напитков, пищевые контейнеры и упаковка.

Характеристики и требования к литью ПЭТ под давлением:

1. Характеристики материала:

① Термопластичный полимер: ПЭТ - это полукристаллический термопластичный полимер. Он обладает высоким блеском, стабильностью размеров, устойчивостью к ультрафиолету, хорошей прочностью на разрыв и жесткостью. Он широко используется в бутылках для напитков, пищевых контейнерах и так далее.

② Поглощение влаги: ПЭТ впитывает влагу из воздуха, поэтому его необходимо хорошо просушить перед обработкой, чтобы он не испортился или не работал правильно.

2. Ключевые требования к обработке:

① Сушка: ПЭТ необходимо сушить при температуре 120-160°C в течение 4-6 часов, чтобы содержание влаги было ниже 0,02%, чтобы избежать хрупкости и других дефектов формовки.

② Температура плавления: Обычно в пределах 240-280°C. ПЭТ имеет высокую температуру плавления, поэтому температура должна строго контролироваться, чтобы обеспечить равномерное плавление.

③ Температура формования: Поддерживайте температуру в пределах 80-120°C, чтобы обеспечить правильное охлаждение материала и контролировать кристалличность, которая влияет на прочность, прозрачность и размер конечного продукта.

④ Давление впрыска: Поскольку ПЭТ толстый, вам нужно большее давление впрыска (обычно 80-140 МПа), чтобы заполнить форму и убедиться, что ваш материал хорош.

⑤ Скорость впрыска: вы должны ее контролировать. Если этого не делать, то вы деформируетесь, утонете и столкнетесь со всевозможными проблемами, особенно с материалами PET, армированными стекловолокном.

3. Кристаллизация и проектирование форм:

① Кристалличность: ПЭТ может быть аморфным или полукристаллическим, в зависимости от скорости охлаждения. Кристалличность влияет на внешний вид конечного продукта и его прочность. Необходимо правильно спроектировать пресс-форму и каналы охлаждения.

② Дизайн пресс-формы: Пресс-формы для ПЭТ должны быть хорошо вентилируемыми и иметь каналы быстрого охлаждения, чтобы предотвратить разрушение материала и обеспечить достаточное время для охлаждения детали и уменьшения дефектов.

Каковы ключевые факторы для литья ПЭТ под давлением?

Литье ПЭТ под давлением - важный процесс для производства легких, ударопрочных и пригодных для вторичной переработки пластиковых изделий. Чтобы сделать это правильно, необходимо учесть множество моментов. Вот некоторые из наиболее важных моментов, которые следует учитывать при литье ПЭТ под давлением. Если вы все сделаете правильно, у вас будет гораздо больше шансов сделать хорошие детали быстро, с высоким уровнем качества и по низкой цене.

1. Выбор и подготовка материала:

① Обработка сушкой: ПЭТ очень чувствителен к влаге и обладает сильной гигроскопичностью. Если содержание влаги слишком велико, материал легко гидролизуется при высоких температурах, что приводит к уменьшению молекулярного веса, потемнению цвета продукта, его хрупкости и даже снижению механических свойств. Поэтому перед обработкой ПЭТ необходимо высушить. Как правило, температура сушки составляет 150-170 градусов, а время сушки - 3-4 часа. После сушки материал можно проверить на соответствие требованиям методом воздушной дроби. Кроме того, доля используемого вторичного ПЭТ не должна превышать 25%. Во избежание проблем с качеством материал должен быть высушен перед использованием.

② Контроль температуры расплава: Температура расплава материалов из ПЭТ обычно составляет от 270°C до 280°C. Для ПЭТ, армированного стекловолокном (GF-PET), температура немного выше - от 290°C до 315°C. Необходимо правильно контролировать температуру расплава. Если температура слишком низкая, расплав будет плохо течь. Если температура слишком высока, молекулярная структура будет разрушена, и продукт не будет обладать хорошими эксплуатационными характеристиками.

③ Использование переработанного ПЭТФ (rPET): При использовании rPET в литье под давлением количество используемого материала должно определяться исходя из конкретных требований к применению. Скорость потока и физические свойства rPET могут отличаться от первичных материалов, что требует тестирования перед использованием, и обычно rPET 5%-100% используется по мере необходимости.

2. Проектирование машин и пресс-форм для литья под давлением:

① Выбор инжекционной машины: Для ПЭТ обычно требуется инжекционная машина шнекового типа, со шнеком, оснащенным обратным кольцом, и соотношением L/D от 15:1 до 20:1, со степенью сжатия около 3:1. Если соотношение L/D слишком велико, материал будет оставаться в стволе слишком долго, вызывая термическую деструкцию; если степень сжатия слишком мала, нагрев при сдвиге будет недостаточным, и пластификация будет плохой. Кроме того, при переработке ПЭТ, армированного стекловолокном, шнек и внутренние стенки бочки должны быть изготовлены из износостойких материалов, чтобы уменьшить износ.

② Дизайн пресс-формы: Конструкция пресс-формы напрямую связана со стабильностью размеров, качеством внешнего вида и эффективностью производства продукта. Материал ПЭТ склонен к деформации, поэтому конструкция пресс-формы должна учитывать необходимость обеспечения достаточной вытяжки для предотвращения попадания газа в изделие. Рекомендуется использовать изоляционные пластины между пресс-формой и шаблоном инжекционной машины, чтобы предотвратить влияние теплопередачи на температуру пресс-формы. Температура пресс-формы обычно контролируется на уровне 5-15°C, чтобы предотвратить быструю кристаллизацию ПЭТ, которая влияет на прозрачность продукта. Разумная конструкция затвора может обеспечить равномерное заполнение формы расплавленным ПЭТ, что позволяет избежать дефектов продукции.

3. Оптимизация процесса инжекции:

① Скорость и давление впрыска: Материал ПЭТ обладает хорошей текучестью, поэтому скорость впрыска должна быть высокой, чтобы предотвратить слишком раннее застывание материала в форме. Однако чрезмерная скорость впрыска может увеличить скорость сдвига и сделать материал хрупким. Как правило, время впрыска должно контролироваться в пределах 4 секунд. Давление впрыска следует регулировать в зависимости от структуры продукта и конструкции пресс-формы, обычно оно составляет от 80 МПа до 150 МПа. Давление впрыска для ПЭТ, армированного стекловолокном, может быть выше, примерно от 90 МПа до 150 МПа.

② Контроль противодавления и давления удержания: Поддерживайте противодавление как можно ниже, обычно не более 100 бар, чтобы уменьшить трение шнека и разрушение материала. Разумное время выдержки под давлением помогает убедиться в том, что форма полностью заполнена, и уменьшает количество дефектов, таких как пузыри и вмятины.

③ Время пребывания и охлаждение: Время пребывания материала в инжекционной машине не должно быть слишком большим, так как длительное воздействие высоких температур может привести к разрушению материала. Если машина останавливается на короткое время (менее 15 минут), ее можно очистить с помощью воздушных струй; однако если остановка превышает 15 минут, для очистки шнека следует использовать полиэтиленовый (ПЭ) материал, а температуру ствола следует снизить до температуры ПЭ материала, чтобы предотвратить разложение ПЭТ материала.

4. Обслуживание и контроль качества пресс-форм:

① Уход за пресс-формами: Пресс-формы для ПЭТ пользуются большим спросом, поэтому в процессе эксплуатации их необходимо чистить и обслуживать. Особенно при переработке ПЭТ, армированного стекловолокном, стекловолокно может вызвать износ пресс-формы, поэтому поверхность пресс-формы должна быть изготовлена из износостойких материалов или регулярно ремонтироваться. Кроме того, вентиляционные отверстия пресс-формы должны быть спроектированы разумно, чтобы предотвратить чрезмерное образование вспышек и обеспечить беспрепятственный поток расплава.

② Проверка и контроль качества: Очень важно создать комплексную систему контроля качества в процессе литья ПЭТ под давлением. В дополнение к онлайн-контролю необходимо регулярно проверять размеры и физические характеристики, чтобы убедиться, что продукт соответствует требованиям спецификации. Температура пресс-формы, температура расплава и параметры впрыска должны строго контролироваться, чтобы обеспечить чистоту поверхности, прозрачность и точность размеров изделия.

5. Обработка после формования и другие соображения:

① Обработка после формования: Некоторым изделиям из ПЭТ может потребоваться дополнительная обработка, например отжиг или УФ-стабилизация, чтобы сделать их более прочными и устойчивыми к старению. Эти дополнительные шаги могут помочь изделию прослужить дольше, особенно в сложных условиях.

② Обработка красок и добавок: ПЭТ требует высокой стабильности красок и добавок. Неправильное использование красителей или добавок может привести к различиям в цвете или проблемам с производительностью. Выбирайте правильные добавки в зависимости от ваших потребностей, чтобы убедиться, что ваш продукт работает и выглядит так, как вы хотите.

6. Эффективность производства и контроль затрат:

① Оптимизация производственного цикла и эффективности: Процесс литья ПЭТ под давлением обычно занимает больше времени, особенно при изготовлении крупных деталей, поэтому важно оптимизировать цикл. Разумно организовав систему охлаждения пресс-формы и оптимизировав параметры впрыска, вы сможете эффективно сократить время цикла и снизить производственные затраты.

② Затраты на пресс-формы и материалы: Стоимость проектирования и изготовления пресс-форм высока, особенно для многогнездных пресс-форм, которые могут повысить эффективность производства, но также увеличивают эксплуатационные расходы из-за своей сложности. Выбор материала также существенно влияет на общую стоимость; использование эффективных и простых в обработке материалов из ПЭТ может значительно снизить производственные затраты.

Производство литьевых форм для ПЭТ

Руководство по производству литьевого формования ПЭТ

Ресурсы для Полное руководство по производству ПЭТ-форм для литья под давлением

Как выполнить литье ПЭТ под давлением: Пошаговое руководство

Литье ПЭТ (полиэтилентерефталата) под давлением - отличный способ изготовления пластиковых изделий. Он часто используется для упаковки, производства промышленных товаров и покупок. Существует множество этапов изготовления вещей из ПЭТ, и каждый из них важен для того, чтобы убедиться, что сделанные вами вещи не будут отстойными. Вот подробное руководство по изготовлению вещей из ПЭТ:

1. Проектирование и подготовка пресс-формы:

① Дизайн пресс-формы: Проектирование пресс-формы - это то, с чего все начинается при литье под давлением. Инженеры используют программное обеспечение CAD (Computer-Aided Design) для проектирования модели пресс-формы, учитывая, как будет течь расплавленный ПЭТ, как он будет охлаждаться и как детали будут извлекаться из пресс-формы. Пресс-формы обычно изготавливаются из прочных материалов, таких как закаленная сталь или алюминий, чтобы они служили долго.

② Подготовка формы: Прежде чем приступить к работе, хорошенько очистите форму и сбрызните ее разделительным составом, чтобы полиэтилен не прилипал к форме. Следите за формой на предмет износа, исправьте или замените все, что испортилось.

2. Подготовка сырья для ПЭТФ:

① Выбор сырья: Различные области применения предъявляют разные требования к ПЭТ-материалам, поэтому следует выбирать подходящий сорт ПЭТ в зависимости от конкретных потребностей конечного продукта. Высококачественное сырье ПЭТ позволяет готовому продукту выглядеть и чувствовать себя лучше.

② Очистка и сушка сырья: Очистка и сушка сырья - важный этап. ПЭТ-сырье склонно к поглощению влаги, поэтому оно должно быть высушено до соответствующего уровня влажности, чтобы избежать влияния влаги на текучесть при плавлении и прочность формованного изделия.

③ Весовые материалы: Точное взвешивание необходимого вам ПЭТ-сырья. Делайте это с учетом требований к конструкции и производству. Сделайте это правильно, чтобы обеспечить точность производственного процесса.

3. Настройка инжекционной машины:

① Настройка машины: После того как пресс-форма установлена на инжекционную машину, необходимо задать параметры машины. Наиболее важными из них являются температура, давление впрыска, скорость впрыска и температура пресс-формы. Необходимо контролировать температуру в диапазоне, который подходит для плавления ПЭТ. Давление и скорость впрыска влияют на то, как расплавленный материал течет и заполняет полость формы.

② Контроль температуры в пресс-форме: Температура формы напрямую влияет на время ее остывания и гладкость конечного продукта. В зависимости от типа используемого ПЭТ вы должны настроить температуру так, чтобы он остывал равномерно.

4. Процесс подачи и плавления:

① Кормление: Поместите высушенное ПЭТ-сырье в бункер инжекционной машины. Убедитесь, что бункер ничем не заблокирован, чтобы процесс подачи не прерывался. Сырье будет проталкиваться в нагревательный ствол шнеком инжекционной машины.

② Таяние: Сырье ПЭТ постепенно расплавляется в нагревательной бочке, образуя однородный расплав. На этом этапе требуется строгий контроль температуры, чтобы ПЭТ плавился равномерно и сохранял достаточную вязкость для последующего литья под давлением.

5. Инжекция и заполнение формы:

① Процесс инъекции: Шнек под высоким давлением выталкивает расплавленный ПЭТ в полость формы. Скорость и давление впрыска должны точно контролироваться, чтобы расплав ПЭТ одинаково заполнял все части формы. Если скорость впрыска или давление не настроены правильно, могут появиться пузыри, короткие выстрелы или другие проблемы.

② Давление удержания: После того как вы закончили заливать пластик в форму, необходимо некоторое время удерживать давление, чтобы расплавленный пластик заполнил все уголки формы и не оставил пустот или слабых мест.

6. Охлаждение и затвердевание:

① Охлаждение: После заполнения формы расплавленный ПЭТ начинает остывать. Система охлаждения в пресс-форме помогает отводить тепло из полости, что позволяет ПЭТ постепенно застывать в конечной форме. Скорость и равномерность процесса охлаждения важны для стабильности размеров и качества внешнего вида готового изделия.

② Контроль времени охлаждения: Слишком долгое охлаждение удлиняет производственный цикл. Слишком короткое охлаждение приводит к деформации изделий или возникновению внутренних напряжений. Поэтому контроль времени охлаждения очень важен для производства качественных изделий.

7. Открытие и снятие пресс-формы:

① Открытие пресс-формы: После завершения процесса охлаждения пресс-форма откроется сама. Система выталкивания вытолкнет застывшую деталь из формы. Будьте осторожны, чтобы не повредить изделие, двигаясь слишком быстро или применяя слишком большую силу.

② Процесс распалубки: Убедитесь, что изделие выходит из формы без царапин и других дефектов поверхности. Также проверьте, не осталось ли в форме остатков материала PET, и очистите форму для следующей операции.

8. Обработка после формования:

① Отделка и полировка: После того как изделия выходят из формы, у них обычно остается лишний материал по краям (флэш), который нужно обрезать ножом или другими инструментами. Этот шаг позволяет убедиться, что изделие выглядит так, как должно быть, и делает весь продукт лучше.

② Последующая отделка: В зависимости от того, как вы планируете использовать эту вещь, вам может понадобиться еще немного шлифовки, полировки или сборки, чтобы убедиться, что она готова к работе.

9. Проверка качества:

① Контроль качества: После того как вы сделали вещь, нужно убедиться, что она хороша. Вы должны убедиться, что они правильного размера, хорошо выглядят и сделаны правильным способом. Таким образом, вы будете уверены, что все, что вы делаете, всегда одинаково.

② Упаковка и доставка: Квалифицированные продукты упаковываются и подготавливаются к отправке или дальнейшей обработке.

10. Повторение и мониторинг процесса:

Повторяющиеся операции: Процесс литья ПЭТ под давлением будет повторяться снова и снова, чтобы изготовить множество деталей. При этом вам необходимо следить за инжекционной машиной, пресс-формой и сырьем, чтобы убедиться, что каждая партия продукции одинаково качественная.

Каковы преимущества литья ПЭТ под давлением?

Литье ПЭТ (полиэтилентерефталата) под давлением - популярный способ изготовления пластиковой тары (например, бутылок и других предметов). Он используется во многих отраслях промышленности, таких как упаковка, автомобилестроение и электроника. Вот список основных преимуществ литья ПЭТ под давлением:

1. Высокая эффективность производства:

Литье ПЭТ под давлением позволяет осуществлять быстрые непрерывные производственные циклы, которые обычно длятся от 10 до 60 секунд на цикл, в зависимости от сложности деталей. Такое быстрое время производства делает его идеальным для крупных производств, где необходимо быстро и эффективно изготовить тонну одинаковых деталей.

2. Экономическая эффективность:

Это очень дешево, особенно если вы делаете их много. Запчасти дешевые, а сам он очень эффективен, так что если вы хотите сделать много таких машин, это не будет стоить вам больших денег. Кроме того, вам не нужно много людей, чтобы управлять им.

3. Универсальность в дизайне продуктов:

Литье ПЭТ под давлением - отличный способ изготовления самых разных вещей. Вы можете делать простые вещи, например бутылки, и сложные вещи, например детали автомобилей и прочее. Это здорово, потому что вы можете делать всевозможные формы и вещи, которые невозможно сделать другими способами.

4. Отличные физические свойства:

ПЭТ известен своей легкостью, прозрачностью, химической стойкостью и термостабильностью:

① Легкий вес: Отлично подходит для упаковки, требующей снижения веса.

② Прозрачный: ПЭТ может производить прозрачные или слегка прозрачные продукты с небольшими помутнениями или искажениями, что хорошо подходит для упаковки, которая хорошо выглядит.

③ Химическая стойкость: ПЭТ выдерживает разрушительное воздействие кислот, щелочей и растворителей, поэтому его можно использовать для хранения продуктов, напитков и лекарств.

④ Термостойкость: обладает высокой температурой теплового искажения, поэтому сохраняет свою форму при высоких температурах.

5. Высокая точность измерений:

Литье ПЭТ под давлением позволяет создавать детали с точными размерами и высоким качеством поверхности. Он отлично подходит для приложений, где требуются строгие допуски, поскольку сохраняет стабильность и уменьшает отклонения.

6. Низкие требования к постобработке:

Когда вы изготавливаете детали методом литья под давлением из ПЭТ, вам не нужно много работать с ними, потому что они обычно выглядят хорошо. Это означает, что вам не нужно делать так много деталей, поэтому вы можете изготавливать их быстрее.

7. Экологическая устойчивость:

ПЭТ 100% можно перерабатывать, поэтому это отличный выбор для окружающей среды. Кроме того, при изготовлении бутылок из ПЭТ вы не тратите много материала. Вы можете использовать большую часть оставшегося материала или переработать его.

8. Стерилизация и безопасность пищевых продуктов:

ПЭТ можно стерилизовать различными методами (например, стерилизацией под высоким давлением и гамма-излучением), что делает его пригодным для использования в медицине, фармацевтике и при контакте с пищевыми продуктами. Он одобрен FDA для упаковки продуктов питания и напитков, поэтому вы можете быть уверены в его безопасности и чистоте.

9. Низкое поглощение влаги:

ПЭТ обладает низкой влагопоглощаемостью. Это хорошо, так как означает, что продукты питания и медицинские товары не будут загрязнены или испорчены.

10. Широкий диапазон температур:

ПЭТ может выдерживать температуру от -40°C до 120°C, поэтому он подходит как для холодных, так и для горячих применений, что не влияет на его работу.

11. Минимальное искривление:

При литье под давлением вам не придется беспокоиться о том, что детали деформируются. Этот процесс гарантирует, что все детали всегда получаются одинакового размера и формы.

12. Приспособляемость к добавкам:

ПЭТ можно смешивать с добавками, чтобы сделать его более прочным и гибким, поэтому он может быть адаптирован для различных отраслей промышленности.

Каковы недостатки литья ПЭТ под давлением?

Литье ПЭТ (полиэтилентерефталата) под давлением имеет ряд недостатков, которые могут повлиять на эффективность производства, свойства материала и общую стоимость. Вот основные недостатки:

1. Хрупкость и низкая ударопрочность:

ПЭТ - довольно хрупкий материал, который может треснуть или сломаться под действием силы или удара, особенно на холоде. Поэтому изделия из ПЭТ могут испортиться во время транспортировки или использования, особенно если они должны выдержать большой удар.

2. Высокие затраты на литье и обработку:

Для производства ПЭТ-бутылок требуются специальные формы, разработка, изготовление и уход за которыми могут быть дорогостоящими. ПЭТ требует горячих форм (около 80-100°C), чтобы плавиться и хорошо растекаться, поэтому формы должны выдерживать высокую температуру и хорошо распределять тепло. Кроме того, изготовление форм может занять много времени, особенно если форма сложная или очень точная, и может длиться месяцами. Это означает, что изготовление небольших партий обходится дороже, а содержание и замена форм со временем может стать дорогостоящей процедурой.

3. Длительные циклы формования и высокая степень усадки:

ПЭТ - это особый вид пластика. Когда вы делаете вещи из ПЭТ, ему требуется много времени, чтобы остыть и стать твердым. Поэтому изготовление вещей из ПЭТ занимает много времени. Когда ПЭТ остывает, он становится меньше. Обычно он становится меньше на 1,5% - 2,5%. Поскольку он становится меньше, вещи, которые вы делаете из ПЭТ, могут быть не того размера. Чтобы убедиться, что вещи из ПЭТ будут правильного размера, нужно сделать форму и процесс очень, очень хорошими. Если вы не обеспечите правильное охлаждение ПЭТ, то у изготовленного вами материала могут возникнуть проблемы, из-за которых он сломается или погнется.

4. Требуется чувствительность к температуре и точный контроль:

ПЭТ очень чувствителен к температуре обработки. Слишком жарко - он разрушается. Слишком холодный - плохо растекается и получаются плохие детали. Поэтому необходимо контролировать температуру пластика в процессе впрыска. Необходимо контролировать температуру расплава, температуру пресс-формы и время охлаждения. Если любая из этих температур колеблется, это влияет на качество детали. Это делает оборудование более дорогим и сложным в эксплуатации.

5. Ограничения при выборе цвета и обработке после формования:

Материалы ПЭТ от природы прозрачны, что затрудняет получение устойчивых и ярких цветов при формовании. Для окрашивания ПЭТ можно использовать мастербатчи, но их цвета могут не совпадать в разных партиях продукции. Кроме того, изделия из ПЭТ часто нуждаются во вторичной обработке, например отжиге, чтобы избавиться от внутренних напряжений и убедиться, что они не деформируются и не треснут при использовании. Эти дополнительные этапы требуют больше времени и денег.

6. Вопросы экологии и устойчивого развития:

ПЭТ можно перерабатывать, но это нелегко и не дешево. Переработка и рециклинг ПЭТ обычно включает химические или механические процессы переработки, которые являются энергоемкими и дорогостоящими. В некоторых случаях переработанный ПЭТ может быть не так хорош, как первичный, поэтому его нельзя использовать для всего. Кроме того, несмотря на то, что ПЭТ помогает снизить спрос на одноразовые пластики, он не разлагается естественным образом, поэтому при неправильной утилизации может вызвать долгосрочные экологические проблемы.

7. Высокие требования к пресс-формам:

Поскольку к ПЭТ предъявляются высокие требования по температуре, давлению и текучести, конструкция пресс-формы должна быть очень точной, а ее изготовление - отличаться высокой точностью и качеством обработки поверхности. Затраты на изготовление и обслуживание пресс-формы не только высоки, но и, если пресс-форма повреждена или нуждается в корректировке, может потребоваться остановка всей производственной линии, что приведет к дополнительным временным и экономическим потерям.

8. Изменчивость свойств материалов:

ПЭТ - это полукристаллический материал. Его свойства меняются при обработке. Способ обработки влияет на то, насколько сильно он кристаллизуется, насколько он прочен и прозрачен. Например, температура, скорость охлаждения и давление влияют на эти свойства. Если вы не будете хорошо контролировать процесс, то получите большой разброс в свойствах продукта. Это означает, что ваш конечный продукт будет сильно отличаться и не будет таким качественным. Кроме того, ПЭТ чувствителен к влаге. Если его намочить, он становится более хрупким, и его механические свойства снижаются. Это еще больше усложняет контроль над процессом.

9. Ограниченная химическая стойкость:

ПЭТ может противостоять некоторым химическим веществам. Однако он плохо переносит некоторые растворители, кислоты и основания. В некоторых жестких химических средах изделия из ПЭТ могут разбухать, трескаться или ухудшаться в других отношениях. Это означает, что ПЭТ не подходит для некоторых специфических химических отраслей.

Общие проблемы и решения при литье ПЭТ под давлением

Когда мы занимаемся литьем ПЭТ под давлением, всегда возникают некоторые проблемы, которые влияют на качество продукции и эффективность производства. Если мы сможем решить эти проблемы, это поможет нам производить более качественную продукцию. Ниже приведен подробный анализ некоторых распространенных проблем и их решений.

1. Внешний вид формованных деталей

① Волнистая поверхность формованных деталей:

Причина проблемы: Если ворота или другие детали слишком узкие, расплавленный пластик может давить на частично затвердевшие части пресс-формы, создавая рябь на поверхности. Это чаще происходит на тонких участках деталей, отлитых под давлением, а неравномерная конструкция формы или температура могут усугубить ситуацию.

Решение: Для решения этой проблемы можно увеличить диаметр затвора, повысить температуру сопла и пресс-формы, а также увеличить скорость впрыска, чтобы предотвратить слишком раннее охлаждение пластика при попадании в полость пресс-формы. Кроме того, мы можем изменить положение входа охлаждающей воды в пресс-форму, чтобы он находился подальше от зоны затвора для достижения более равномерного охлаждения.

② Серебристые разводы или пожелтение формованных деталей:

Причина проблемы: Влага в пластике, неполный отвод газов или чрезмерное использование добавок могут вызвать появление серебристых разводов или пожелтение в процессе инжекции. Это может быть вызвано недостаточной сушкой, неравномерным смешиванием или подгоранием материала в бочке.

Решение: Усиление процесса сушки сырья, соответствующее повышение температуры пресс-формы и снижение скорости впрыска в процессе литья могут помочь уменьшить количество серебристых разводов. Кроме того, контроль количества добавок и обеспечение однородности материала могут эффективно предотвратить пожелтение или дефекты поверхности формованных деталей.

③ Поверхностные вмятины:

Причина проблемы: Вмятины на поверхности вызваны неравномерной температурой формы или недостаточным временем охлаждения в процессе охлаждения.

Решение: Если вы увеличите скорость потока и давление впрыска, вы сможете лучше заполнить форму и избежать вмятин при остывании пластика. Кроме того, если вы будете держать давление дольше, пластик успеет остыть до того, как вы извлечете его из формы, и вмятины не появятся.

④ Линии сварки:

Причина проблемы: Когда пластик в пресс-форме разделяется, а затем снова собирается вместе, он может не полностью соединиться, создавая линии сварки на поверхности детали. Это может быть вызвано конструкцией пресс-формы, способом впрыска пластика или тем, что пластик не может достаточно хорошо течь.

Решение: Чтобы уменьшить появление сварных линий, можно увеличить скорость и давление впрыска, оптимизировать температуру пресс-формы и обеспечить плавное течение пластика в полости пресс-формы. Также можно увеличить размер затвора или изменить положение затвора, чтобы улучшить поток пластика и свести к минимуму образование сварных линий.

2. Форма и структурные особенности формованных деталей

① Искривленная деформация формованных деталей:

Причина проблемы: Если температура пресс-формы слишком высока или охлаждение недостаточно во время процесса охлаждения, пластик может изгибаться или скручиваться из-за неравномерной усадки.

Решение: Снижение температуры пресс-формы и увеличение времени охлаждения позволят избежать локальной усадки детали во время охлаждения. Кроме того, оптимизация конструкции пресс-формы для обеспечения равномерной толщины стенок поможет избежать неравномерного распределения напряжений при охлаждении.

② Нерасплавленный материал:

Причина проблемы: Иногда, когда вы вводите материал, часть материала не расплавляется до конца, и на внешней стороне вещи остаются небольшие кусочки нерасплавленного материала. Обычно это происходит, когда вы недостаточно нагреваете материал или недостаточно сушите его.

Решение: Увеличьте температуру в бочке или увеличьте время нагрева сырья, чтобы оно полностью расплавилось. Также убедитесь, что сушильная машина работает правильно, чтобы в ней не оставалось влаги.

③ Короткие снимки (недостаточное заполнение полости формы):

Причина проблемы: Короткие выстрелы случаются, когда пластик не полностью заполняет полость формы, в результате чего деталь получается неполной. Обычно это происходит из-за недостаточного давления впрыска, плохой текучести материала или неправильной конструкции пресс-формы.

Решение: Если вы хотите исправить короткие выстрелы, вы можете сделать несколько вещей. Вы можете увеличить давление и скорость впрыска. Вы также можете закачать в форму больше пластика. Можно даже дольше удерживать давление в пресс-форме. Если вы хотите убедиться, что пластик течет действительно хорошо, вы можете убедиться, что пресс-форма спроектирована правильно. Вы должны убедиться, что затворы и проточные каналы достаточно велики, чтобы пластик мог поступать в форму.

3. Вопросы материалов и процессов

① Проблемы с пузырями:

Причина проблемы: Проблема в том, что материалы из ПЭТ очень жаждут. Если вы не высушите их достаточно, прежде чем начать с ними работать, они станут влажными и начнут пускать пузыри при нагревании. В результате ваши детали будут выглядеть плохо и ослабнут.

Решение: Убедитесь, что материалы действительно сухие, прежде чем обрабатывать их, чтобы уровень влажности был ниже необходимого. Кроме того, когда вы впрыскиваете материал, увеличьте противодавление, чтобы вытеснить воздух из материала и избежать образования пузырьков.

② Нестабильность размеров:

Причины проблемы: Нестабильность размеров часто вызвана конструкцией пресс-формы, неправильным контролем параметров впрыска или неравномерной усадкой материала.

Решение: Убедитесь, что стены имеют одинаковую толщину по всему периметру. Установите затворы и бегунки там, где они имеют смысл. Контролируйте скорость впрыска, давление и время охлаждения. Настройте параметры для используемого материала, чтобы детали получались нужного размера.

4. Проблемы с плесенью

① Недостаточная температура в горячем барабане:

Причина проблемы: Если температура в системе горячего прогона недостаточна, расплавленный пластик будет постепенно остывать в прогоне, что приведет к снижению текучести и повлияет на заполнение полости пресс-формы.

Решение: Необходимо усилить меры по изоляции горячей линии, чтобы обеспечить температуру в соответствующем диапазоне. В то же время температура горячего сопла должна быть соответствующим образом повышена, чтобы предотвратить слишком раннее охлаждение пластика перед входом в полость пресс-формы.

② Недостаточное охлаждение формы:

Причина проблемы: Засорены или загрязнены каналы подачи охлаждающей воды в пресс-форму, или время охлаждения недостаточно, что приводит к неравномерной температуре пресс-формы, что влияет на скорость охлаждения и качество формования деталей.

Решение: Необходимо регулярно очищать каналы подачи воды для охлаждения пресс-формы, чтобы обеспечить беспрепятственную работу системы охлаждения. Кроме того, соответствующее увеличение времени охлаждения обеспечивает полное затвердевание отформованных деталей перед распалубкой.

Каковы области применения литья ПЭТ под давлением?

Литье ПЭТ (полиэтилентерефталата) под давлением - это гибкий и универсальный производственный процесс, который широко используется во многих отраслях промышленности. ПЭТ известен своей высокой прочностью, химической стойкостью, хорошей прозрачностью и возможностью вторичной переработки. Он играет важную роль в современном производстве. Вот основные области применения литья ПЭТ под давлением и их конкретные подразделения:

1. Упаковочная промышленность:

① Упаковка для напитков: ПЭТ-бутылки - короли мирового рынка упаковки для напитков. Они легкие, прочные, прозрачные и могут быть переработаны. Они идеально подходят для упаковки воды, газировки, сока и молока.

② Упаковка для пищевых продуктов: ПЭТ также используется для упаковки пищевых продуктов, например, приправ и кулинарных масел, чтобы обеспечить безопасность и удобство использования продуктов.

③ Фармацевтическая и косметическая упаковка: ПЭТ используется для упаковки фармацевтических препаратов, косметики и других продуктов. Он обладает хорошей герметичностью и стабильностью, поэтому может обеспечить качество продукции.

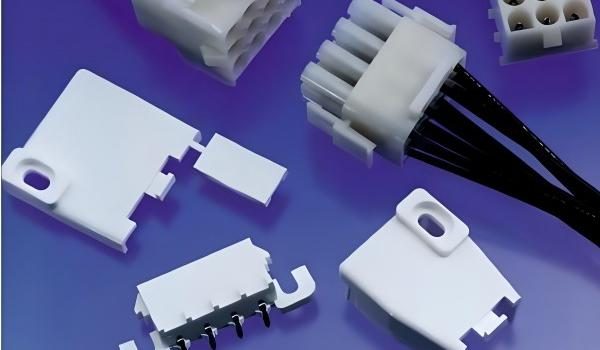

2. Электронная и электротехническая промышленность:

① Прецизионные детали: ПЭТ используется для изготовления прецизионных деталей для электронного оборудования, например, разъемов и корпусов, чтобы убедиться, что оборудование работает хорошо.

② Изоляционные материалы: ПЭТ-пленка часто используется в производстве конденсаторов и изоляционных листов, потому что она действительно хорошо изолирует.

3. Промышленность текстильных волокон:

Полиэфирное волокно: Волокно PET (полиэстер) - наиболее широко используемое синтетическое волокно. Оно обладает хорошей устойчивостью к сминанию, износостойкостью и сохранением формы. Оно широко используется в одежде, домашнем и промышленном текстиле.

4. Строительство и промышленность строительных материалов:

① Изоляционные материалы: ПЭТ используется в строительстве для изготовления изоляционных материалов и звукоизоляционных плит. Он обладает хорошей погодоустойчивостью и стабильностью и подходит для изготовления легких, высокопрочных, экологически чистых и энергосберегающих строительных материалов.

② Декоративные панели: ПЭТ также используется для изготовления напольных покрытий и декоративных панелей, которые позволяют получить красивые и прочные материалы для использования в современных зданиях.

5. Медицина и здравоохранение:

Медицинские упаковочные материалы: Материалы PET нетоксичны и не имеют запаха, они широко используются в медицинской упаковке, инфузионных наборах, аппаратах гемодиализа и других медицинских принадлежностях, чтобы обеспечить их безопасность и надежность.

6. Другие отрасли:

① Автомобильная промышленность: ПЭТ используется в автомобильных интерьерах и функциональных деталях, таких как приборные панели, детали внутренней отделки и т.д.

② Повседневные химические средства личной гигиены: PETG часто используется в повседневной химической упаковке высокого класса. Благодаря своей хорошей прозрачности и химической стойкости, он может улучшить внешний вид и имидж продукта.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Предоставляемые решения по оптимизации Бесплатно

- Предоставление обратной связи по дизайну и оптимизационных решений

- Оптимизация структуры и снижение затрат на пресс-формы

- Общайтесь напрямую с инженерами один на один