Литье пластмасс под давлением - это процесс впрыска расплавленного пластика в форму для пластмассовых изделий под давлением и его охлаждения для получения желаемых пластмассовых деталей. Процесс литья под давлением является широко используемой технологией производства, особенно в таких отраслях, как автомобилестроение, производство бытовых гаджетов и медицинского оборудования.

Одной из важных переменных здесь является скорость впрыска, которая просто измеряет, сколько времени требуется машине для литья под давлением, чтобы залить горячий жидкий пластик в форму. Это критический фактор, влияющий как на эффективность производства, так и на качество продукции. Как основной компонент процесс литья под давлениемКонструкция и качество пресс-формы напрямую влияют на скорость впрыска.

В этой статье мы рассмотрим, как литьевые формы влияют на скорость впрыска, изучим конструкцию формы, выбор материала, производственные процессы, контроль температуры в форме, конструкцию бегунка и многое другое.

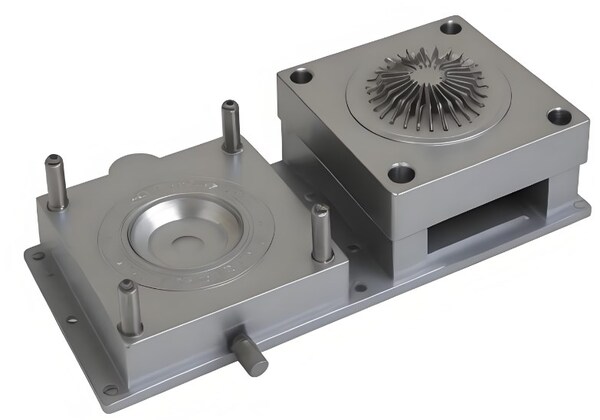

Влияние конструкции пресс-формы на скорость впрыска

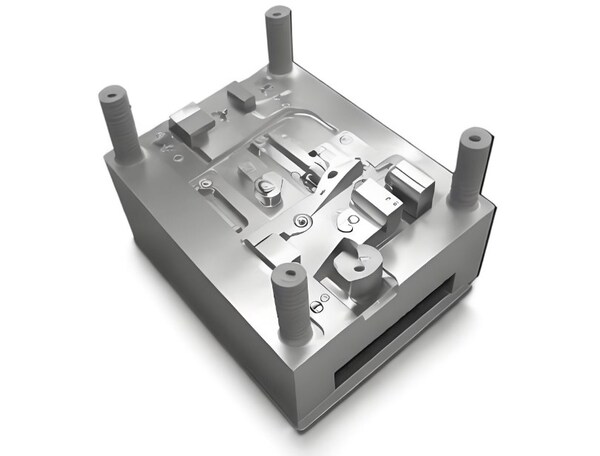

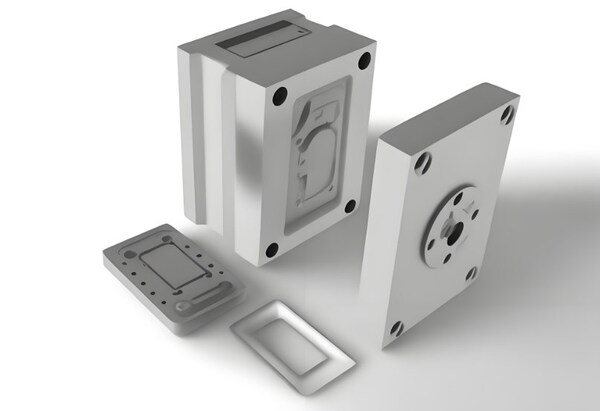

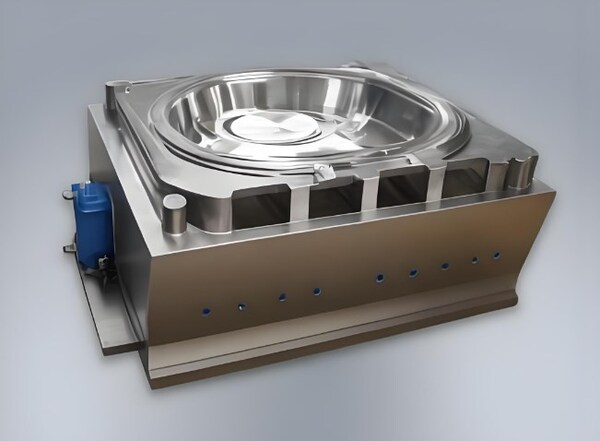

Конструкция полости пресс-формы

Расположение полостей является ключевым моментом при проектировании литьевых форм. Хорошая конструкция может значительно увеличить скорость впрыска, в то время как плохая конструкция не только снизит скорость впрыска, но и может привести к дефектам в процессе впрыска или увеличить время впрыска.

1. Количество полостей: При наличии нескольких полостей в пресс-форме можно одновременно изготавливать несколько деталей. Это означает, что работа может быть завершена быстрее, что повышает эффективность производства. Если же вы пытаетесь изготовить слишком много деталей одновременно, могут возникнуть проблемы с работой пресс-формы (чрезмерное давление впрыска), что усложняет контроль давления и температуры в процессе впрыска. Поэтому при создании многогнездных пресс-форм конструкторам важно найти баланс между эффективностью производства и сложностью процесса.

2. Расположение полостей: Расположение полостей влияет как на поток пластика, так и на сопротивление, с которым он сталкивается. При правильном расположении полостей сопротивление потоку меньше, а скорость впрыска выше. Обычно люди используют симметричную компоновку, чтобы каждая полость заполнялась с одинаковой скоростью.

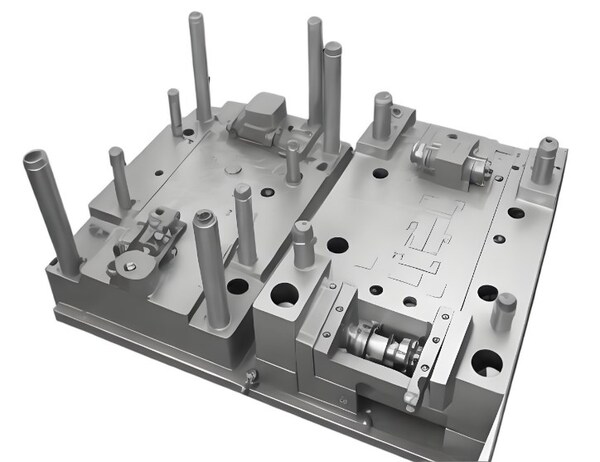

Проектирование конструкции пресс-формы

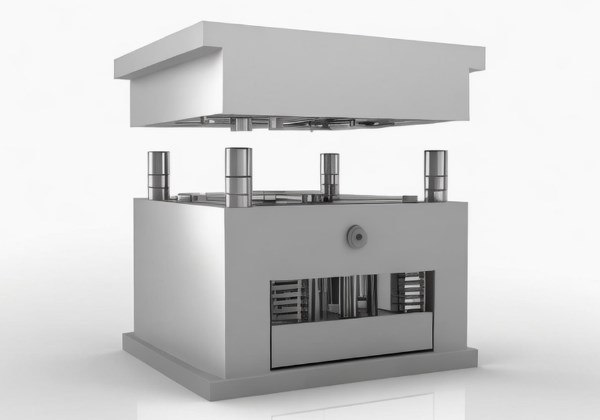

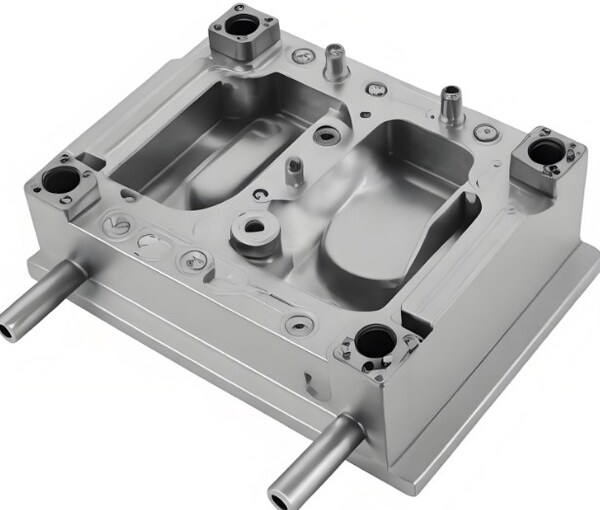

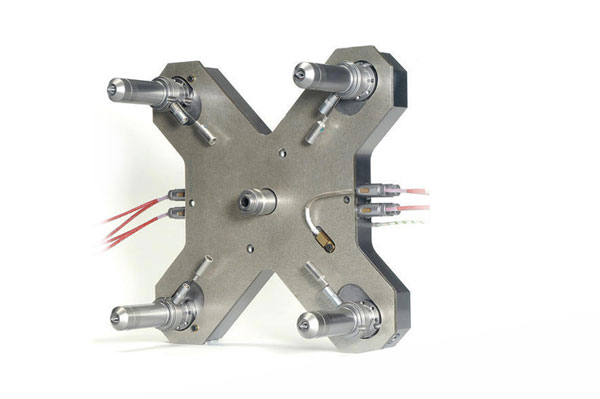

Конструкция пресс-формы включает в себя разделительную поверхность, литниковую систему, систему охлаждения и вентиляционную систему.

1. Дизайн поверхности раздела: Поверхность разъема - это контактная поверхность, на которой пресс-форма открывается и закрывается. Если поверхности разъема спроектированы хорошо, это сократит время открытия и закрытия пресс-форм, позволит им прослужить дольше до необходимости ремонта, а также ускорит процесс литья под давлением. Как правило, поверхность раздела должна быть как можно более плоской, чтобы минимизировать трудности обработки и износ.

2. Проектирование системы стробирования: Затвор служит проходом для потока расплавленного пластика в полость. Скорость впрыска можно повысить с помощью хорошо спланированного затвора. Используются прямые, штыревые и веерные затворы. Выбор правильного размера и типа приводит к уменьшению сопротивления потоку при заполнении детали, что увеличивает скорость заполнения.

3. Дизайн системы охлаждения: Конструкция системы охлаждения оказывает большое влияние на скорость впрыска материала. Время охлаждения часто составляет более половины всего цикла впрыска, поэтому эффективная система охлаждения может значительно сократить цикл впрыска. К распространенным методам охлаждения относятся водяное и масляное охлаждение. Расположение и размер каналов охлаждения должны быть хорошо продуманы, чтобы обеспечить равномерное охлаждение и быстрый отвод тепла.

4. Конструкция вентиляционной системы: Для предотвращения таких дефектов, как прожоги и пузыри, путем удаления воздуха и летучих веществ из полости, обычно используется система вентиляции. При правильном проектировании эта система может улучшить скорость впрыска материалов и общее качество получаемых изделий. Как правило, на поверхности полости и разделительной поверхности проделываются вентиляционные канавки, или же для вентиляции используются заглушки и вентиляционные отверстия.

Влияние материалов пресс-формы на скорость впрыска

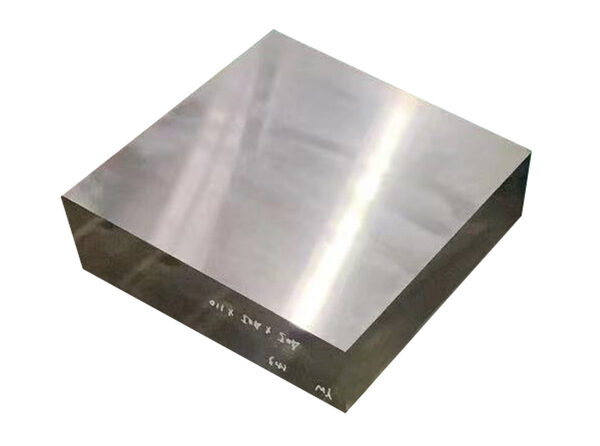

Выбор стали для пресс-форм

Выбор материала пресс-формы напрямую влияет на ее срок службы, точность обработки и скорость впрыска. К распространенным материалам пресс-форм относятся сталь, алюминиевый сплав и медный сплав.

1. Сталь для пресс-форм: Формовочная сталь известна своей высокой прочностью, твердостью и износостойкостью - все эти свойства являются ключевыми при изготовлении форм в больших количествах. Существует несколько типов формовочных сталей, включая P20, H13 и S136. Несмотря на то, что сталь плохо проводит тепло, что ограничивает скорость отвода тепла при охлаждении, существуют способы обработки, такие как хромирование или титановое покрытие, которые помогают повысить как износостойкость, так и коррозионную стойкость.

2. Алюминиевый сплав: Алюминиевый сплав обладает отличной обрабатываемостью и теплопроводностью, что делает его пригодным как для изготовления прототипов форм, так и для мелкосерийного производства. Наиболее часто используются сплавы 6061 и 7075. Хотя эти формы позволяют ускорить охлаждение и увеличить скорость впрыска, они не такие прочные и износостойкие, как сталь, что делает их подходящими для изделий, не пользующихся большим спросом.

3. Медный сплав: Медный сплав обладает отличной теплопроводностью и хорошо противостоит коррозии. Именно поэтому компоненты пресс-формы, требующие быстрого охлаждения, такие как вставки затвора или охлаждающие вставки, часто изготавливаются из медных сплавов. Пресс-формы из медных сплавов эффективно охлаждаются, значительно увеличивая скорость впрыска, но они дороже и обычно сочетаются с пресс-формами из стали или алюминиевого сплава.

Обработка поверхности пресс-формы

Обработка поверхности улучшает характеристики пресс-формы. К распространенным видам обработки поверхности относятся хромирование, титановое покрытие, азотирование и науглероживание.

1. Хромированное покрытие: Этот процесс повышает твердость поверхности и износостойкость, а также снижает трение, что позволяет ускорить время впрыска. На большинство пресс-форм наносится слой хрома размером 0,01-0,1 мм.

2. Титановое покрытие: Титановое покрытие толщиной от 0,001 до 0,01 мм может использоваться на деталях пресс-форм, которые подвергаются высоким уровням износа и нагрева. Это покрытие также хорошо противостоит коррозии, что продлевает срок службы пресс-форм и увеличивает скорость впрыска в них.

3. Азотирование: Азотирование повышает твердость поверхности и износостойкость, продлевая срок службы пресс-форм. Толщина азотированного слоя обычно составляет от 0,1 до 0,5 мм, что подходит для высокопрочных и высокотвердых пресс-форм.

4. Науглероживание: Повышая поверхностную твердость и износостойкость, науглероживание позволяет увеличить срок эксплуатации пресс-формы до ее разрушения от усталости. При такой обработке образуется закаленный слой толщиной от 0,5 до 2 мм, поэтому массовое производство пресс-форм становится более экономичным.

Влияние процесса изготовления пресс-формы на скорость впрыска

Технология прецизионной обработки

Прецизионная обработка имеет решающее значение для повышения точности обработки пресс-форм и качества поверхности. К распространенным методам прецизионной обработки относятся обработка с ЧПУ, электроэрозионная обработка и лазерная обработка.

1. Обработка с ЧПУ: Этот процесс позволяет создавать высокоточные, эффективные и гибкие пресс-формы, в том числе сложной формы. Он отлично подходит для улучшения качества поверхности и общей точности при изготовлении пресс-форм. Большинство типов пресс-форм могут быть изготовлены с помощью станков с ЧПУ, но они особенно полезны, когда изделие имеет сложную форму или должно быть изготовлено с очень высоким допуском.

2. EDM: Обработка высокотвердых и высокопрочных материалов пресс-форм, таких как формовочная сталь и твердый сплав, подходит для EDM. Она может создавать сложные формы пресс-форм с высокой точностью и хорошей отделкой поверхности, но она менее эффективна, обычно используется для отделки и ремонта пресс-форм.

3. Лазерная обработка: Лазерная обработка позволяет обрабатывать сложные формы и микродетали с высокой точностью, эффективностью и без контакта. Также возможны такие задачи, как лазерная гравировка и лазерная наплавка (что может быть полезно для таких видов обработки, как финишная обработка поверхности), что делает эту технологию идеальной при работе над оснасткой на миниатюрных объектах.

Технология быстрого прототипирования

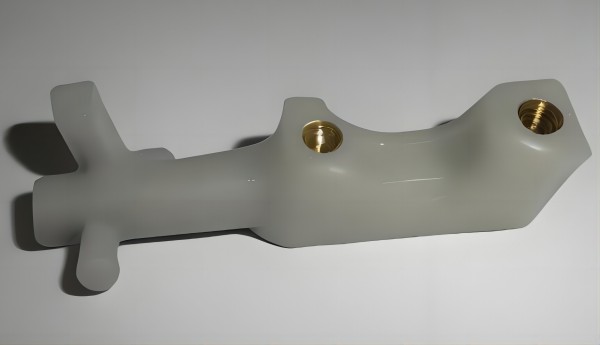

Технология быстрого прототипирования позволяет изготавливать формы или прототипы форм непосредственно путем наслоения материалов. К распространенным технологиям быстрого прототипирования относятся стереолитография (SLA), селективное лазерное спекание (SLS) и моделирование с плавленым напылением (FDM).

1. Стереолитография (SLA): Технология SLA основана на использовании лазеров для послойного отверждения фоточувствительной смолы, что позволяет наращивать материалы и создавать прототипы форм с очень высокой точностью. Хотя SLA можно использовать для изготовления прототипов пресс-форм, когда требуется небольшая партия или сложные формы, у нее есть недостатки: выбор материалов ограничен, а механические характеристики низкие.

2. Селективное лазерное спекание (SLS): Технология селективного лазерного спекания (SLS) позволяет создавать материалы путем наслоения порошкообразных материалов, которые лазер сплавляет вместе. Этот процесс позволяет создавать прототипы пресс-форм с впечатляющей прочностью. SLS подходит для изготовления сложных форм и прототипов для мелко- и среднесерийного производства с широким выбором материалов, но плохим качеством поверхности, требующим последующей обработки.

3. Моделирование методом плавленого напыления (FDM): Нагревая термопластичные материалы для создания слоев, технология FDM позволяет получать высокопрочные прототипы пресс-форм. Хотя этот метод хорош для изготовления пресс-форм средней сложности, а также прототипов для мелкосерийного производства, точность обработки не очень высока, поэтому поверхности получаются плохо обработанными.

Влияние контроля температуры пресс-формы на скорость впрыска

Влияние температуры пресс-формы на скорость впрыска

Контроль температуры пресс-формы имеет решающее значение для скорости впрыска - если все сделать правильно, то процесс пойдет быстрее и с лучшим качеством продукции. Если температура расплава слишком высока или низка, это может повлиять на скорость потока и время охлаждения расплавляемого пластика, что, в свою очередь, изменит скорость изготовления изделий с помощью термопластавтоматов.

1. Высокая температура пресс-формы: Если температура формы повышается слишком сильно, это заставляет расплавленный пластик остывать медленнее. Это увеличивает как время охлаждения, так и литьё под давлением цикл, поэтому скорость впрыска снижается. Кроме того, высокая температура пресс-формы может привести к дефектам или деформации поверхности, например, вспышкам или короблению.

2. Низкая температура пресс-формы: Низкая температура пресс-формы может препятствовать движению расплавленного пластика, что замедляет скорость производства, а также приводит к появлению таких дефектов, как холодные линии или неполное заполнение, которые не только влияют на качество, но и замедляют скорость изготовления изделий.

Система контроля температуры пресс-формы

Чтобы поддерживать температуру в пресс-форме в разумных пределах, в пресс-формах обычно устанавливаются системы контроля температуры. К распространенным системам контроля температуры пресс-формы относятся:

1. Система водяного охлаждения: При водяном охлаждении охлаждающие каналы внутри пресс-формы обводятся водой, чтобы отвести тепло и снизить температуру. Это и эффективно, и дешево по сравнению с другими методами контроля температуры изделий при их изготовлении с помощью литьевых форм, поэтому эти системы используются чаще, чем какие-либо другие.

2. Система охлаждения масла: При масляном охлаждении пресс-формы охлаждающее масло проходит по охлаждающим каналам внутри пресс-формы. Хотя этот метод не так эффективен, как водяное охлаждение, он хорошо подходит для пресс-форм, которые необходимо охлаждать при более высоких температурах, что используется при высокотемпературном литье под давлением.

3. Электрическая система отопления: Вместо того чтобы использовать нагревательные элементы для нагрева формы и регулирования ее температуры, система электрического нагрева контролирует температуру формы с помощью потоков электричества. Если необходим очень жесткий контроль температуры, например, при изготовлении форм для горячего бегуна, эти системы могут работать в паре с охлаждающими.

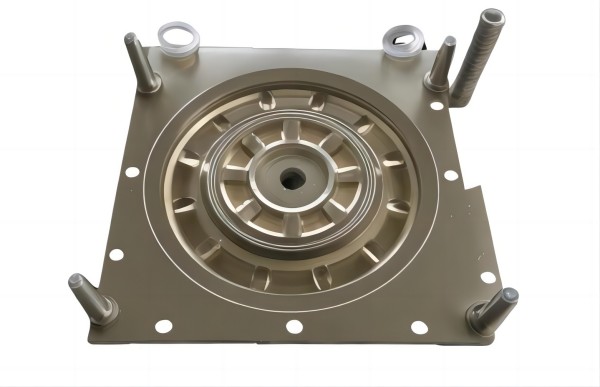

Влияние конструкции бегунка на скорость впрыска

Типы бегунов

Система бегунков - это путь, по которому расплавленный пластик транспортируется в полость формы из сопла термопластавтомата. Действительно, расположение линий подачи влияет на скорость впрыска последующих слоев и, следовательно, на качество конечного продукта. Некоторые из широко используемых типов бегунков включают в себя холодные и горячие бегунки.

1. Холодный бегун: Холодные бегуны - это обычные системы бегунов, в которых застывание расплавленного пластика происходит в бегуне, образуя отходы. Холодные бегуны просты в проектировании, экономичны по материалу и энергии, но чрезмерное использование последних замедляет скорость впрыска, а также снижает экономичность.

2. Горячий бегун: В горячих бегунах используется нагревательный элемент, который поддерживает пластик в расплавленном состоянии в бегуне, чтобы не допустить образования отходов. Горячие бегуны могут увеличить скорость впрыска, снизить расход и производственные затраты, но они более дорогостоящие в проектировании и производстве, поэтому идеально подходят для объемного производства.

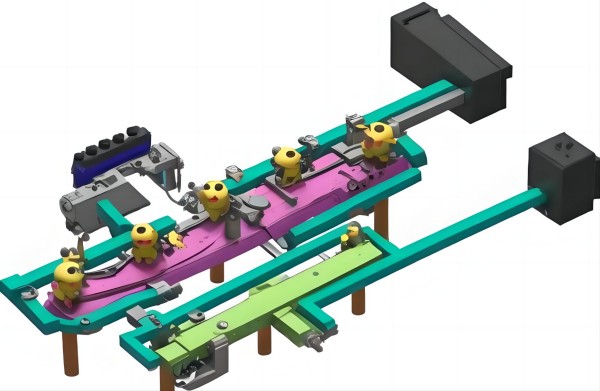

Макет бегунка

Направление расположения бегунков напрямую зависит от типа скорости впрыска. Правильное расположение бегунков также приводит к незначительному сопротивлению потоку и, следовательно, к более быстрому и плавному наполнению. По расположению бегунков различают сбалансированные и несбалансированные бегунки.

1. Сбалансированный бегун: Одинаковое расположение каналов обеспечивает противоположные направления потока и давление для поступления расплавленного пластика в полость и позволяет заполнять все полости одновременно, что означает более высокую скорость впрыска и равномерность продукта.

2. Несбалансированный бегун: Несбалансированное расположение бегунков создает различные пути потока и сопротивление поступающего расплавленного пластика для каждой полости, что приводит к неравномерному заполнению полости или скорости впрыска и влияет на качество продукции. Он применяется в особых процедурах впрыска, включая дифференциальный впрыск, и имеет неравномерное распределение приращений.

Влияние технического обслуживания пресс-формы на скорость впрыска

Уход за плесенью

Правильный уход за пресс-формой важен для поддержания скорости впрыска, а также качества продукции на должном уровне. Ежедневный уход за пресс-формой поможет увеличить срок ее службы, снизить количество отказов и повысить производительность.

1. Регулярная чистка: Чтобы сократить время впрыска и улучшить качество, удалите накопившиеся остатки, загрязнения и ржавчину с поверхностей пресс-формы, полостей, бегунков и любых других участков, если это возможно, держите пресс-форму чистой и гладкой.

2. Регулярная смазка: Как правило, смазка подвижных частей пресс-формы, например, направляющего штифта, втулки и выталкивающего штифта, играет важную роль в снижении трения и износа, обеспечивая плавный ход пресс-формы, повышая скорость впрыска и продлевая срок службы пресс-формы.

3. Регулярный осмотр: Проверяйте все компоненты пресс-формы, например, полости, системы охлаждения, вентиляционные системы, чтобы иметь возможность отремонтировать или заменить поврежденные или изношенные компоненты до того, как они повлияют на скорость впрыска и качество конечного продукта.

Уход за плесенью

Уход за пресс-формой стабилизирует ее на длительный срок. Правильная конструкция пресс-формы поможет повысить ее долговечность и увеличить количество выстрелов в минуту.

1. Среда хранения: Чтобы пресс-формы не намокали, не ржавели и не загрязнялись, их нужно хранить в чистом, хорошо проветриваемом и не запыленном помещении. Перед тем как убрать пресс-формы на хранение, их следует очистить, а затем протереть или покрасить антикоррозийным маслом.

2. Записи о техническом обслуживании: Запись: Сохраняйте время, содержание и результаты каждого технического обслуживания, ремонта и осмотра, чтобы контролировать использование пресс-формы и эффективность обслуживания.

3. Регулярное обслуживание: Чтобы пресс-формы всегда были пригодны к использованию, заведите календарь с указанием времени их использования и общих требований к пресс-формам: проверка, промывка, смазка и ремонт.

Влияние инновационных технологий пресс-форм на скорость впрыска

С развитием технологий инновационные технологии все чаще включаются в конструкцию и производство пресс-форм для повышения скорости впрыска и эффективности производства. Вот некоторые распространенные инновационные технологии:

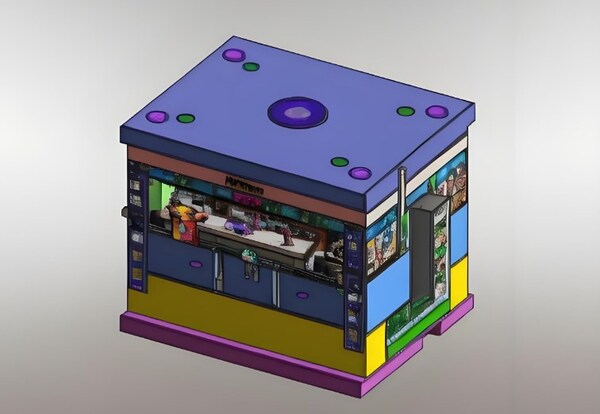

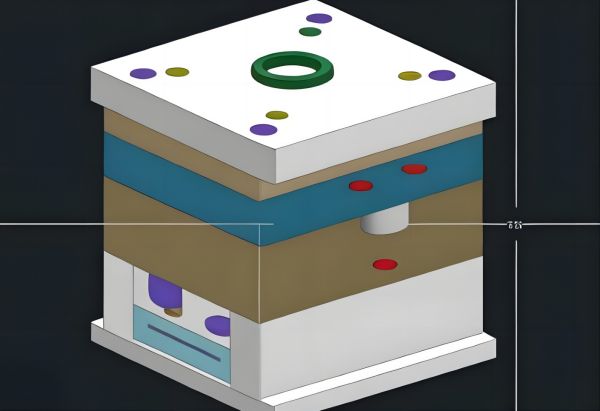

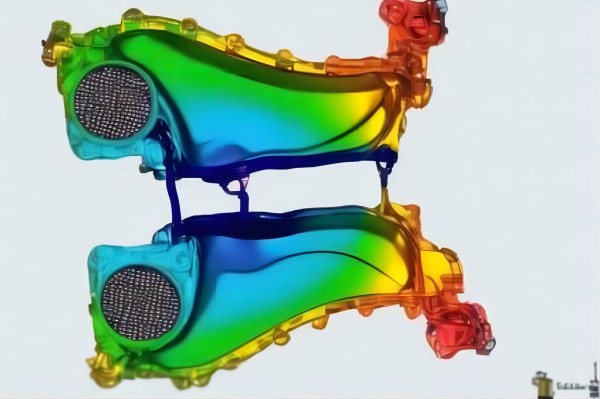

Цифровое проектирование и моделирование

Усовершенствованные инструменты цифрового проектирования и моделирования улучшают работу, связанную с проектированием и оптимизацией пресс-форм. Некоторые из них - автоматизированное проектирование (CAD), автоматизированное производство и автоматизированное проектирование (CAE), включающее анализ методом конечных элементов (FEA).

1. Компьютерное проектирование (CAD): Использование программного обеспечения CAD при проектировании пресс-формы облегчает работу и позволяет легко изменять конструкции, делая работу компетентной. Благодаря визуализации конструкторам будет легче наблюдать и изменять конструкцию пресс-формы с учетом реальной конструкции, что необходимо для повышения скорости впрыска.

2. Компьютерное производство (CAM): Программное обеспечение CAM переводит CAD-модели в реальные траектории, которые должны быть обработаны при фактическом управлении станками с ЧПУ для точной резки. Технология CAM позволяет снизить точность обработки, сократить время производства, а также увеличить скорость впрыска.

3. Анализ методом конечных элементов (FEA): В процессе впрыска технология FEA проводит испытания на распределение напряжений, деформаций и температур, направленные на прогнозирование конструкторами характеристик пресс-формы. Что касается параметров конструкции, то FEA может помочь определить оптимальную структуру и материал пресс-формы, дефекты литья, а также скорость впрыска.

Технология аддитивного производства

Технология AM или 3D-печати позволяет создавать детали методом наращивания, при котором слои наращиваются. Она широко применяется в производстве пресс-форм, которые обычно используются для создания прототипов и ремонта пресс-форм.

1. Изготовление прототипов пресс-форм: Во-первых, технология AM быстро создает формы для проверки дизайна и для изготовления относительно небольшого количества работ. Благодаря AM происходит быстрая обработка материала с незначительными отходами, что эффективно сокращает время на разработку большого количества форм и повышает скорость впрыска.

2. Ремонт плесени: Это технология 3D-ремонта и восстановления пресс-форм в технологии аддитивного производства. Если детали пресс-формы изношены или повреждены, аддитивное производство может выполнить локальное наращивание, что поможет продлить срок службы пресс-формы и повысить производительность.

Системы горячего прогона

В системах горячего прогона пластик находится в расплавленном состоянии в нагревателе, что исключает отходы материала и перепады давления в полости, как это наблюдается в системах холодного прогона. Таким образом, точная реализация скорости впрыска в системе горячего бегуна позволяет значительно улучшить качество конечного продукта.

1. Дизайн горячего бегуна: Для достижения максимальной термической стабильности в системе горячего хода конструкция горячего хода должна быть соответствующей, чтобы обеспечить хорошее распределение температуры по различным системам, что повышает скорость и качество розлива. Затворы клапанов и горячие патрубки являются наиболее известными конструкциями горячих бегунов.

2. Контроль температуры: Системы горячего хода нуждаются в контроле температуры, что гарантирует, что пластик находится в правильном состоянии для прохождения через процесс впрыска. Улучшенный контроль температуры может повысить скорость впрыска и качество продукции.

Технология композитных пресс-форм

Технология композитных пресс-форм в производстве пластмасс предполагает использование композитного материала и структуры в пресс-форме для повышения эффективности работы пресс-формы и скорости впрыска. Некоторые из этих технологий включают: формование с вставкой, формование с двумя выстрелами и сэндвич-формование.

1. Формы для вставки: Встраиваемые формы повышают производительность пресс-формы, одновременно увеличивая скорость впрыска, и представляют собой вставки в пресс-форму, изготовленные из различных материалов. Например, материал с высокой твердостью может быть установлен в области повышенного износа; материал с высокой теплопроводностью может быть установлен в области повышенного нагрева.

2. Формы для двух выстрелов: Двухшовные пресс-формы позволяют производить изделия двух цветов или из двух разных материалов в процессе впрыска, что ускоряет процесс и позволяет создавать более качественные изделия. Однако двухшовные пресс-формы проектируются и изготавливаются более сложным способом, но они, безусловно, помогают увеличить скорость впрыска.

3. Формы для сэндвичей: В нем также говорится, что многослойные формы эффективны для увеличения теплопроводности и охлаждения за счет размещения слоев в форме. Дело в том, что использование многослойных пресс-форм напрямую влияет на сокращение времени охлаждения, а также на увеличение скорости впрыска.

Заключение

Сайт литьевая форма является наиболее важным аспектом литья под давлением, а конструкция пресс-формы, материал пресс-формы, производство, контроль нагрева, конструкция бегунков и техническое обслуживание - вот некоторые из факторов, которые влияют на скорость впрыска. Рационально оптимизировать пресс-форму, увеличив скорость впрыска, при условии применения новых технологий, что может значительно повысить эффективность производства и качество продукции.

В будущем, с развитием цифровых технологий моделирования дизайна, нового поколения производственного оборудования, такого как технология аддитивного производства, система горячего прогона и технология композитных пресс-форм, литьевые формы будут играть все большую роль в обрабатывающей промышленности, оказывая мощную поддержку различным отраслям. Что касается технология литья под давлением и дизайна пресс-форм, в будущем будет достигнуто больше инноваций и разработок благодаря непрерывным исследованиям и практике, что принесет новые изменения в обрабатывающую промышленность.