**Ребра** - это тонкие, похожие на стенки элементы, встроенные в пластиковые детали для повышения прочности и жесткости конструкции без увеличения общей толщины стенок. Золотое правило проектирования ребер заключается в том, чтобы толщина ребер составляла от **40% до 60%** от номинальной толщины стенки. Нарушение этого соотношения часто приводит к появлению косметических дефектов, таких как **раковины**. Правильные углы осадки (0,5°-1,5°) и радиусы основания необходимы для выталкивания формы и снижения напряжения.

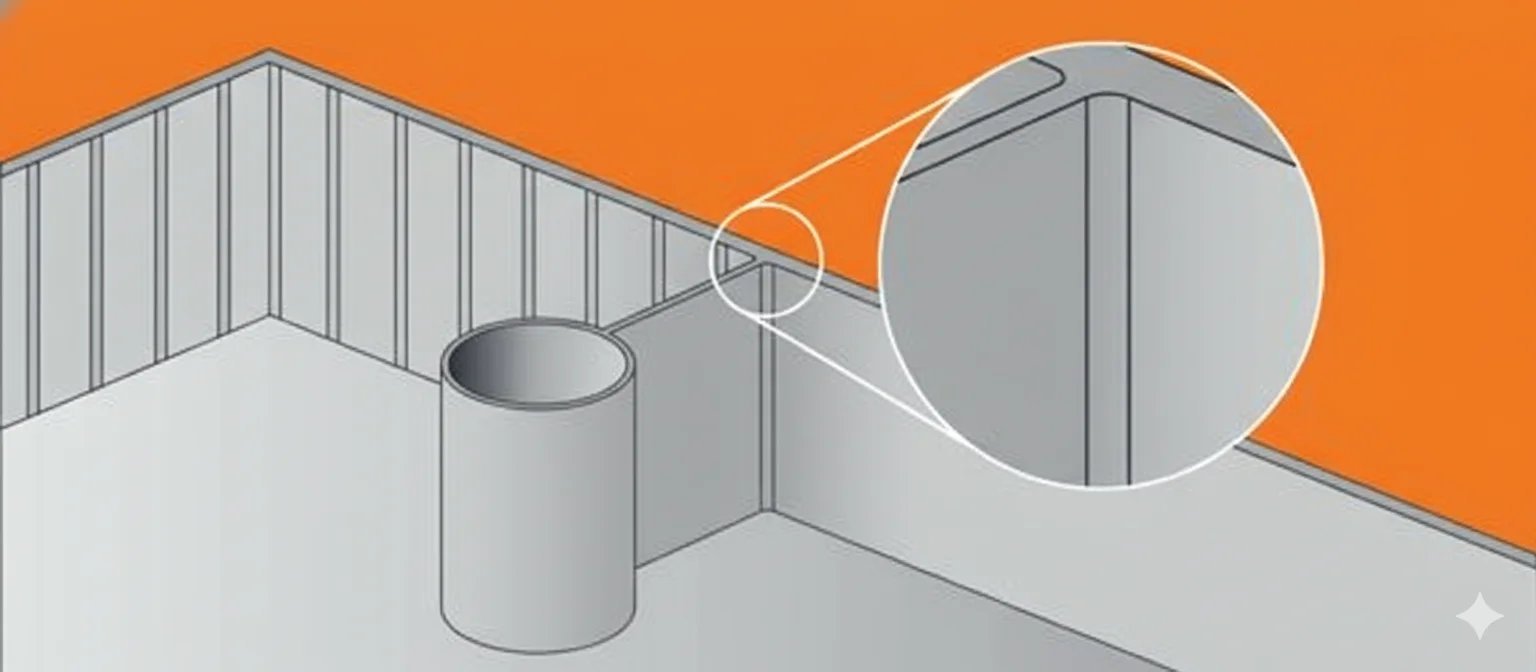

Определение: Пластиковые ребра

В контексте Литье под давлением, a Ребро это структурная особенность, простирающаяся перпендикулярно стенке или плоскости пластиковой детали. Его основная функция заключается в увеличении жесткости на изгиб (момента инерции) детали без значительного увеличения веса или времени цикла, что произошло бы при увеличении толщины всей стенки.

Ребра также используются в качестве направляющих потока, чтобы помочь расплавленному пластику, такому как Полипропилен (PP) или Акрилонитрил-бутадиен-стирол (ABS)-при заполнении тонких участков полости формы.

Основные параметры и рекомендации по проектированию

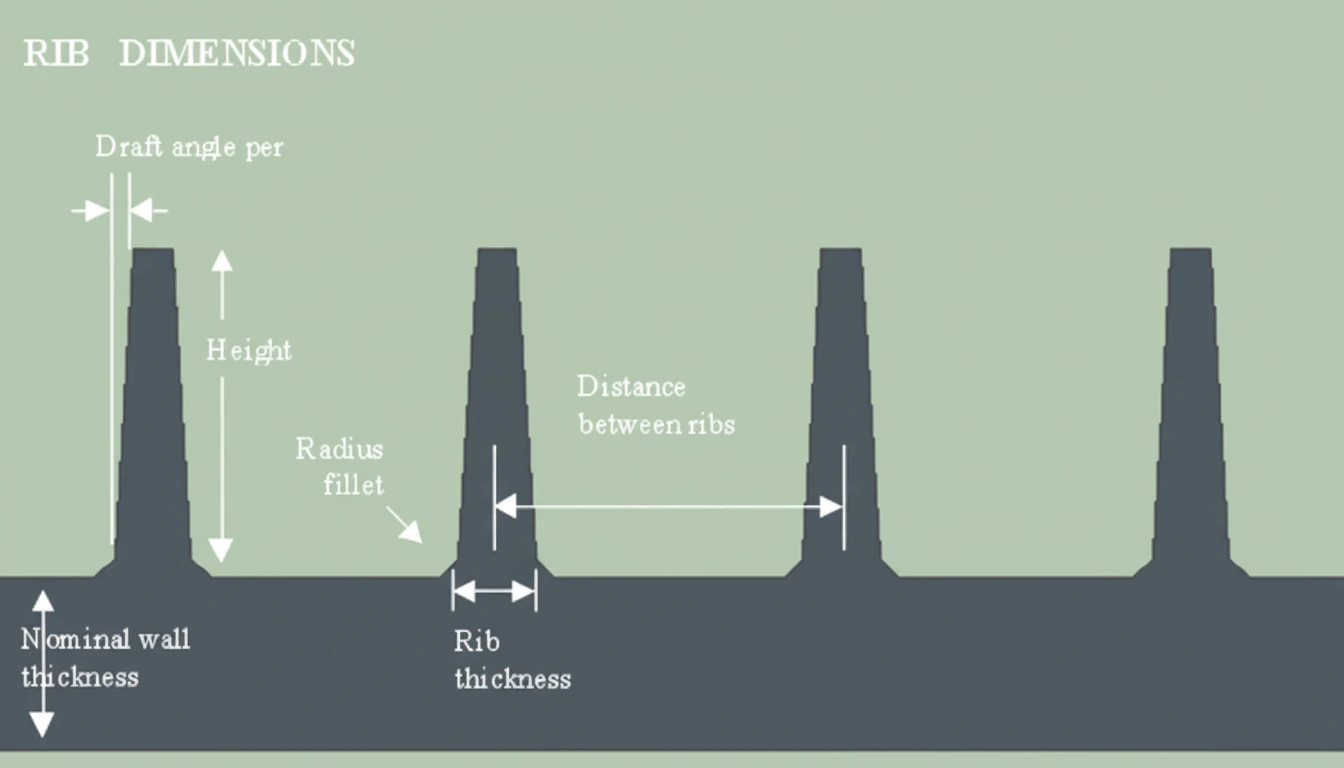

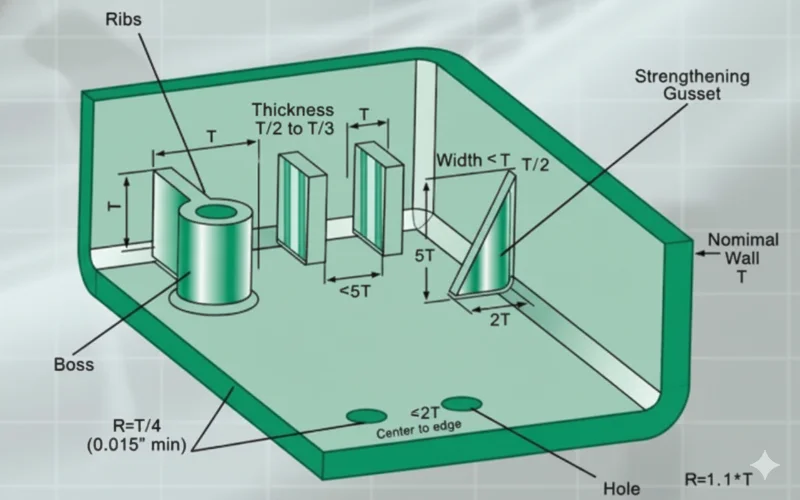

Для предотвращения производственных дефектов геометрия ребер должна строго соответствовать определенным соотношениям относительно Номинальная толщина стенок (t).

| Параметр | Рекомендуемое значение / диапазон | Ключевые заметки |

|---|---|---|

| Толщина ребра (w) | 40% - 60% номинальной стенки (t) | Превышение 60% повышает риск следы от раковины1 на видимой поверхности (сторона A). |

| Высота ребра (h) | Макс 3,0 × номинальная стенка (t) | Чрезмерная высота требует повышенного давления впрыска и создает риск газовой ловушки; глубокие ребра трудно охладить. |

| Угол наклона | От 0,5° до 1,5° на сторону | Необходим для выброса. Уменьшает тягу только в том случае, если поверхность ребра текстурирована или отполирована до высокой степени. |

| Радиус основания (филе) | 0,25 × номинальная стенка (t) | Минимальный радиус 0,25 мм рекомендуется для уменьшения концентрации напряжений и улучшения потока. |

| Расстояние между ребрами | Min 2,0 × номинальная стенка (t) | Слишком близкое расстояние создает "стальные безопасные" области в пресс-форме, которые трудно охлаждать (теплоотводы). |

| Толщина наконечника | Минимум 0,75 мм | Убедитесь, что толщина наконечника достаточна, чтобы обеспечить отвод газов и предотвратить короткие выстрелы. |

Толщина ребра должна составлять от 40% до 60% от толщины прилегающей стенки, чтобы предотвратить появление раковин.Правда

Если ребро тоньше стенки, то масса материала в месте пересечения минимальна, что обеспечивает равномерное охлаждение и предотвращает образование впадин на поверхности.

Если сделать ребра такой же толщины, как и основная стенка, получится самая прочная деталь с наилучшим качеством обработки поверхности.Ложь

Толстые ребра создают горячие точки, которые медленно остывают, что приводит к усадке материала внутрь и образованию видимых следов раковины на противоположной поверхности.

Преимущества и недостатки

Эффективное использование ребер жесткости требует соблюдения баланса между структурными и косметическими требованиями.

| Преимущества | Недостатки |

|---|---|

| Повышенная жесткость: Значительно повышает жесткость без утолщения всей детали. | Риски раковины: Неправильное соотношение толщины (>60%) приводит к появлению видимых углублений на поверхности. |

| Экономия материалов: При этом расходуется меньше пластиковой смолы, чем при увеличении толщины стенок. | Сложность плесени: Требуется EDM (электроэрозионная обработка) для вырезания глубоких пазов для ребер в пресс-форме. |

| Сокращение времени цикла: Тонкие ребра охлаждаются быстрее, чем толстые сплошные стенки. | Проблемы с выбросом: Глубокие ребра при недостаточной тяге могут прилипнуть к форме. |

| Сопротивление искривлению: Правильно расположенные ребра (например, поперечная штриховка) помогают сохранить плоскостность детали. | Концентрация стресса: Острые углы у основания ребер могут привести к разрушению детали под нагрузкой. |

Общие сценарии применения

- Корпуса для электроники: Укрепление тонких стенок в корпусах ноутбуков или пультов дистанционного управления, изготовленных из Поликарбонат (PC) чтобы пройти испытания на падение.

- Автомобильная отделка: Придание жесткости большим плоским приборным панелям или дверным обшивкам для предотвращения гибкости и вибрации.

- Потребительская упаковка: Укрепление бортиков и оснований тонкостенных контейнеров или ящиков.

- Конструктивные кронштейны: Поддержка высоких нагрузок во внутренних компонентах бытовой техники (например, в шестернях стиральных машин).

- Шестеренки: Уменьшение массы пластиковых зубчатых колес при сохранении радиальной прочности.

Пошаговый процесс проектирования

Следуйте этому рабочему процессу, чтобы интегрировать ребра в CAD-проект для оптимального Проектирование для производства (DFM)2.

- Установите номинальную стенку (t): Определите толщину стенки основания детали (например, 3,0 мм).

- Рассчитайте толщину ребра (w): Умножьте t на 0,5 (50%). В идеале толщина ребра у основания должна составлять 1,5 мм.

- Определите высоту: Убедитесь, что высота ребра не превышает 3 × t (например, 9,0 мм). Если требуется большая прочность, используйте несколько коротких ребер, а не одно высокое.

- Применить проект: Добавьте угол осадки не менее 0,5° с каждой стороны ребра, чтобы облегчить отсоединение детали.

- Добавьте филе (радиусы): Добавьте радиус 0,25 × t (например, 0,75 мм) у основания, где ребро соприкасается со стенкой, чтобы распределить напряжение.

- Проверьте расстояние между ними: Если используется несколько ребер, убедитесь, что пространство между ними составляет не менее 2 × t (например, 6,0 мм), чтобы обеспечить надлежащие каналы охлаждения пресс-формы.

Добавление базовых радиусов (галтелей) к ребрам значительно снижает концентрацию механических напряжений и способствует течению материала.Правда

Острые углы служат источниками напряжения, где зарождаются трещины; радиусы распределяют нагрузку и помогают расплавленному пластику плавно перетекать в ребра.

Ребра всегда должны быть ориентированы параллельно направлению открытия формы без угла осадки.Ложь

Хотя ребра обычно параллельны вытяжке, угол вытяжки обязателен. Без тяги вакуумный эффект и трение приведут к застреванию ребра в форме во время выталкивания.

ВОПРОСЫ И ОТВЕТЫ: Дизайн ребер для литья под давлением

Вопрос 1: Почему ребра вызывают раковины на противоположной стороне?

A1: Раковины возникают потому, что в месте пересечения ребра и стенки содержится больше массы материала. Эта область дольше сохраняет тепло и медленнее остывает. При застывании она сжимается внутрь, утягивая поверхность вниз. Тонкие ребра (<60% стенки) минимизируют эту массу.

Q2: Можно ли использовать ребра жесткости для полной замены толщины сплошной стенки?

A2: Да, это основной принцип "отбора проб". Вместо цельного 10-миллиметрового блока конструкторы используют 3-миллиметровую оболочку с внутренними ребрами. Это уменьшает вес и время охлаждения, сохраняя структурную целостность.

Вопрос 3: Что делать, если мне нужно ребро толще, чем рекомендованное 60%?

A3: Если для структурного анализа требуется толстое ребро, рассмотрите возможность использования Литье под давлением с использованием газа или молдинг из структурной пены. В качестве альтернативы используйте косметическую пластину или текстуру на стороне А, чтобы скрыть неизбежные следы от раковины.

Вопрос 4: Как выбор материала влияет на конструкцию ребер?

A4: Материалы с высокой усадкой, такие как Полиэтилен (ПЭ) или Полиоксиметилен (POM) более подвержены образованию раковин и короблению. Для этих материалов строго придерживайтесь нижнего предела соотношения толщин (40%). Аморфные материалы с низкой усадкой, такие как ABS/PC немного более щадящие.

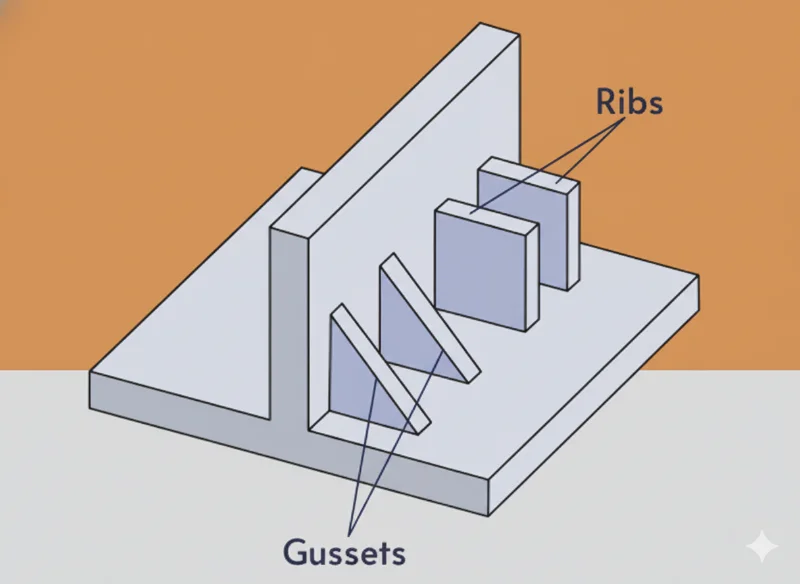

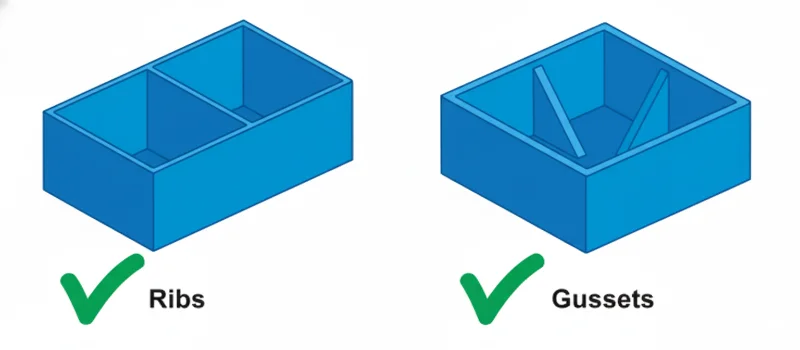

Вопрос 5: В чем разница между ребром и ластовицей?

A5: Ребро - это длинная, похожая на стену опора. A ластовица3 это треугольная опора, соединяющая стоящий брус или стену с полом, специально используемая для предотвращения прогиба в локальной области.

Резюме

Мастеринг Пластиковый дизайн ребер необходим для создания легких, прочных и экономичных деталей, изготовленных методом литья под давлением. Строго придерживаясь 50% правило толщины стенкиПрименяя соответствующие углы осадки и управляя высотой ребер, инженеры могут избежать таких распространенных ошибок, как раковины и коробление. Всегда обращайтесь к рекомендациям DFM на ранних этапах проектирования, чтобы убедиться, что геометрия оптимизирована для процесса формования.

-

Советы дизайнеров Protolabs: В этом ресурсе приведены наглядные примеры следов раковины и подробные расчеты соотношения толщины ребер и стенок. ↩

-

Рекомендации по использованию ребер Xometry: Исчерпывающее руководство по стандартизации геометрии ребер для снижения затрат на оснастку и повышения качества деталей. ↩

-

Руководство по фиктивному формованию: Объясняет различие между ребрами жесткости, фермами и бобышками, предлагая практические стратегии усиления конструкций. ↩