Введение: В промышленности нам требуются различные свойства сердцевины и поверхности для различных применений. Мы не можем добиться этого, используя только один материал. Поэтому мы накладываем один материал на другой с помощью вторичного формования. Но что такое вторичное формование? Можем ли мы использовать гибкие комбинации материалов? Насколько хорошо эти материалы интегрируются?

В этой статье мы рассмотрим процесс вторичного формования пластмасс, особенности конструкции пресс-форм и их многочисленные применения.

Что такое S**вторичное формование**?

Вторичное формование - это причудливый способ сказать "формование в два приема". Это процесс, при котором два или более компонентов отливаются один на другой.

Что такое S**вторичное формование Шаги процесса?**

Операции вторичного формования выполняются в следующие этапы.

Выбор материала

Самая важная часть - выбор материала. Вы должны выбрать материал, который отвечает физическим требованиям изделия как внутри, так и снаружи.

Вам нужно подумать о том, для чего будет использоваться изделие, например, должно ли оно быть удобным, должно ли оно поглощать удары, должно ли оно быть водонепроницаемым или термостойким. Сами материалы должны быть скреплены между собой, чтобы они не распадались после формовки.

Проектирование и установка пресс-формы

Конструкция пресс-формы должна учитывать свойства и толщину двух материалов, что требует иных соображений, чем при изготовлении стандартной пресс-формы. Толщина стенок должна быть равномерной (не более 4 мм), а затворы должны располагаться в самой толстой части стенки. Коэффициент расхода не должен превышать 150/л.

Как и другие литьевые формы, вторичные пресс-формы обрабатываются на станках с ЧПУ и изготавливаются из прочных металлов, таких как сталь или алюминий, чтобы выдерживать давление и температуру процесс литья под давлением.

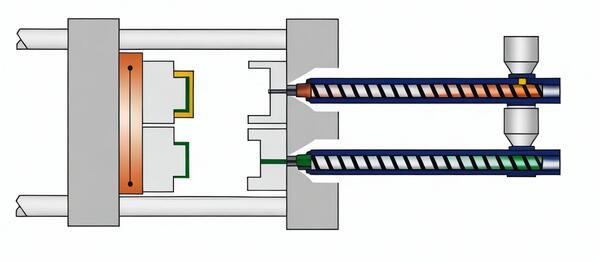

Установка для литья под давлением

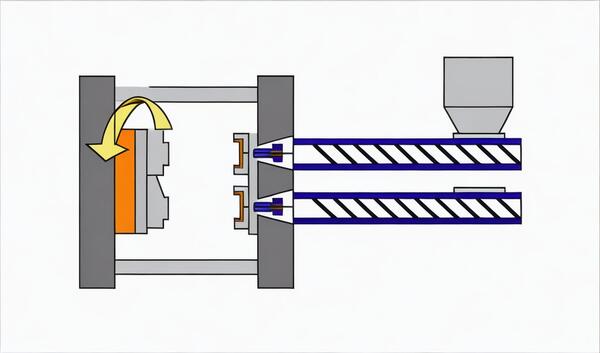

Установка разрабатывается индивидуально в зависимости от материалов и последовательности их укладки. Для вторичного формования из двух материалов в установке может использоваться несколько инжекторов. Эти устройства настроены на вращение пресс-формы таким образом, чтобы каждый инжектор мог точно наносить соответствующий материал.

Сначала аппарат укладывает слой базового материала. После его остывания получается жесткая формованная основа. Затем другой инжектор добавляет материал поверх нее. В некоторых случаях подложка изготавливается отдельно в одном устройстве, а затем впрыскивается слой эластомера.

Выброс и осмотр

После завершения процесса формовки деталь извлекается из формы. Затем мы проверяем деталь на наличие любых дефектов, таких как неполное склеивание, воздушные карманы или дефекты поверхности.

Постобработка

В результате вы получаете цельную деталь, которая представляет собой комбинацию всех материалов, которые вы использовали. Но вам может потребоваться некоторая постобработка. Например, вам может понадобиться обрезать лишний материал, отполировать его, чтобы он выглядел красиво, или отвердить его, чтобы он стал прочнее. Цель - добиться того, чтобы деталь выглядела и работала так, как вы хотите.

Какие материалы обычно используются для изготовления S**вторичное формование**?

Поликарбонат (PC)

ПК - сверхпрочный и прозрачный. Он используется для изготовления пуленепробиваемых окон и защитного снаряжения. Он прочен, долговечен и не выцветает. Но он легко царапается, портится и желтеет, если долгое время находится на солнце.

Полиэтилен (ПЭ)

ПЭ имеет широкий спектр применения, от пластиковых пакетов до высокопрочных контейнеров. При вторичном формовании ПЭНД и ПЭВД предлагают множество вариантов - от жестких конструкций до гибких деталей.

Полиэтилен высокой плотности прочен, долговечен и устойчив к химическим веществам. Из него делают бутылки для хранения, игрушки и все, что должно быть жестким и прочным. Но он легко горит и плохо переносит солнечные лучи.

ПЭВД более мягкий и гибкий, чем ПЭНД, поэтому он отлично подходит для изготовления бутылок и упаковочных пленок. Он также устойчив к воздействию кислот, щелочей и растительных масел, что делает его идеальным для упаковки пищевых продуктов. Главные минусы ПЭНД - он плохо переносит высокие температуры и не очень устойчив к проколам.

Полипропилен (PP)

ПП также обладает отличной химической стойкостью и механическими свойствами. К распространенным областям применения относятся автомобильные детали, потребительские товары и живые петли, которые требуют многократного изгиба. Химическая стойкость делает его хорошим выбором для применения в гигиенических целях. Однако ПП обладает умеренной устойчивостью к УФ-лучам и требует добавок для стабилизации при использовании на открытом воздухе.

Акрилонитрил-бутадиен-стирол (ABS)

ABS - это прочный, универсальный термопластик, используемый в самых разных отраслях промышленности. Он обладает отличной ударопрочностью, хорошей термостойкостью и гладкой поверхностью. ABS легко поддается формовке и окраске - этот материал лучше всего подходит для эстетических целей. Однако он не устойчив к воздействию химических веществ.

Термопластичный полиуретан (TPU)

TPU - это универсальный материал, сочетающий в себе лучшие свойства резины и пластика. Он прочный, гибкий и устойчивый к истиранию, что делает его идеальным для применения в приложениях, требующих мягкого прикосновения, например в чехлах для телефонов, уплотнителях и прокладках. Он также устойчив к воздействию масел и хорошо соединяется с такими пластиками, как ПК и ABS. Единственный недостаток - дороговизна.

Термопластичные эластомеры (TPE)

TPE - это тип сополимеров (смеси полимеров, обычно пластика и каучука), которые сочетают механические и термические свойства термопластов с эластичностью эластомеров. Они хорошо подходят для вторичного формования изделий, требующих мягкого захвата, например ручек зубных щеток, инструментов и средств личной гигиены.

Каковы некоторые советы по проектированию вторичного формования?

Когда вы делаете форму, нужно подумать о многих вещах. Вот несколько советов, которые помогут вам сделать хорошую форму.

Понять свойства материалов

Основная идея использования технологии литья заключается в том, чтобы создать пластиковую деталь с нужными вам свойствами. Поэтому выбирайте материалы, исходя из этого. Но не забудьте подумать о том, как они работают вместе и каковы их физические свойства, например, насколько они нагреваются и насколько сильно расширяются.

Поскольку два материала отличаются друг от друга, температура плавления и коэффициент расширения могут быть разными. Некоторые смолы при застывании дают усадку, что может привести к короблению. Для решения этой проблемы рекомендуется использовать основной компонент (подложку) с более высоким модулем упругости и температурой плавления, чем у вторичного материала.

Толщина также имеет значение. Более толстые слои эластомера (TPE) обеспечивают амортизацию и мягкость. И наоборот, тонкие слои на ощупь более жесткие и подходят для ребристых конструкций.

Оптимизация геометрии деталей и пресс-форм

Форма должна быть рассчитана на изготовление большого количества деталей, поэтому стенки должны быть одинаковой толщины, от 1/16 до 1/8 дюйма. Не делайте ребра слишком глубокими или углы слишком острыми, потому что в этом случае пластик будет слишком трудно текучим.

Углы, которые должны быть острыми, должны быть менее 1/64 дюйма. Обычно для извлечения детали из формы требуется 1 градус угла на каждый дюйм глубины.

Укрепление связей

Материалы должны идеально сочетаться на молекулярном уровне за счет химических связей. Для наилучшего сцепления температура контакта должна быть близка к температуре плавления материала.

Если химическое скрепление невозможно, можно скрепить механическим способом. Другой вариант - придать текстуру основанию, чтобы смола заполнила щели и прилипла.

Проектирование для обеспечения технологичности

Когда вы делаете что-то, вы хотите сделать это как можно проще. Вы хотите максимально упростить изготовление деталей, сделать их больше и собрать вместе. Один из способов добиться этого - сделать меньше деталей, чтобы было меньше шагов для их сборки.

Другой способ - использовать компьютеры, которые помогут вам определить, как сделать форму и как изготовить детали, прежде чем вы начнете их делать. С помощью компьютера вы можете определить, куда пойдет пластик, а куда не пойдет. Если в одном месте не будет достаточно пластика, деталь получится слабой.

Еще один важный момент - выбор материала. Выбранные материалы должны не только выполнять свою работу, но и хорошо сочетаться друг с другом.

Допустим, вы разрабатываете рукоятку для электроинструмента. Вам нужно что-то жесткое внутри, но мягкое и удобное снаружи. Вы можете спроектировать ее с твердой пластиковой основой из ABS для прочности, а затем обернуть ее более мягким, удобным и устойчивым к скольжению материалом, например TPE.

Планирование постобработки

Приготовьтесь сделать все, что нужно, чтобы он выглядел хорошо. Возможно, вам придется вырезать его, отшлифовать или покрасить. Возможно, вам понадобится сделать что-то еще, например, придать ему устойчивость к ультрафиолетовому излучению или огнестойкость.

Каковы преимущества S**вторичное формование**?

Производители, которым нужен дизайн, сцепление и привлекательный внешний вид, любят, когда вторичное формование делает их продукцию более привлекательной. Кроме того, она дешевая и с годами становится все лучше, поэтому покупатели ее любят. Вот почему вам стоит использовать вторичное формование.

Повышенная долговечность продукции

Вторичное формование - это когда вы добавляете другой материал, чтобы защитить основную часть от повреждений или воздействия окружающей среды. Например, если у вас есть водонепроницаемая камера, то снаружи она закрывается резиновым уплотнителем, чтобы не пропускать воду и пыль.

Улучшенная эстетика и эргономика

Он может сделать изделие более удобным в использовании, добавив изгибы и мягкие ручки, которые соответствуют тому, как люди держат вещи. Например, у кухонных гаджетов, таких как блендеры, ручки сделаны из мягкого, прорезиненного материала, благодаря чему их легче держать и удобнее использовать.

Эффективность использования материалов

Когда вы соединяете два материала в одной пресс-форме, получается одна деталь. Когда вы разрабатываете каждый материал отдельно, вы используете больше материала и создаете больше отходов при его обработке.

Функциональная интеграция

В пультах дистанционного управления используется вторичное литье для интеграции мягких кнопок, которые реагируют на нажатие и удобны в использовании. Аналогично, электроинструменты имеют твердую пластиковую поверхность рукоятки, что облегчает их удержание и использование.

Повышенная производительность

Вторичное формование - это способ сочетания различных материалов для создания деталей, которые лучше, чем детали из одного материала. Например, на внутреннюю поверхность элементов управления приборной панели наносится мягкий пластик, чтобы они лучше ощущались и дольше служили.

Каковы ограничения S**вторичное формование**?

Этот процесс хорош во многих отношениях, но есть и некоторые ограничения.

Существенные проблемы сочетаемости

Не все материалы подходят для наклеивания. Если вы склеите их вместе, они не будут хорошо держаться. Вещь, которую вы сделаете, сломается, когда вы на нее надавите, потому что она плохо приклеилась.

Повышенная сложность производства

Вторичное формование - это процесс, требующий многократного впрыска и использующий различные материалы, что означает необходимость в сложных конструкциях оснастки. Эта сложность означает более длительное время цикла и наличие специализированных машин.

Более высокая первоначальная стоимость

Этот процесс имеет более высокую первоначальную стоимость, поскольку вам необходимо иметь несколько запасов материалов и специализированные инструменты для вторичного формования для каждого материала. Таким образом, стоимость единицы продукции также выше.

Ограничения при проектировании

Вторичное формование - это нелегкая задача, когда речь идет о дизайне деталей и выборе материала. Некоторые формы и материалы просто не уживаются друг с другом, поскольку имеют разные температуры плавления и механические свойства.

Что такое S**вторичное формование Приложения?**

Производители используют вторичное формование и формование со вставкой для изготовления изделий для самых разных отраслей промышленности. Ниже приведены примеры изделий, которые часто изготавливаются с использованием одного или другого процесса или их комбинации.

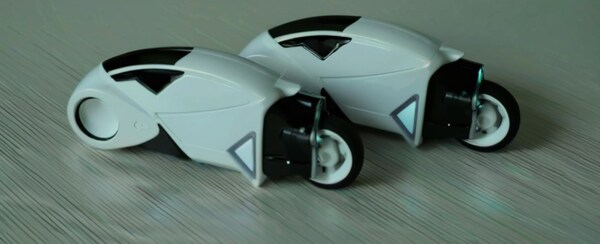

Потребительские товары

Оглянитесь вокруг, и вы наверняка увидите кучу пластиковых предметов, которые состоят из одного куска и имеют разные цвета. Скорее всего, эти вещи были изготовлены с помощью вторичного формования. Это очень распространенный способ изготовления самых разных вещей - от шаров для боулинга и детских игровых блоков до корзин для хранения и пластиковых контейнеров.

Зубные щетки, корпуса мобильных телефонов и USB-накопители часто изготавливаются с помощью вторичного формования. Вторичное формование может использоваться для создания разнообразной двухцветной пластиковой мебели, например табуретов или шезлонгов. Пластиковые корпуса для GPS-навигаторов и навигационных устройств часто требуют вторичного формования.

Автомобильная промышленность

Вторичный молдинг используется для изготовления прочных двухцветных деталей интерьера, таких как двери и приборные панели, ручки, регуляторы и различные элементы управления.

Промышленность бытовой техники

Иногда производители наносят слой резины на провода, чтобы сделать такие вещи, как наушники и компьютерные зарядные устройства, более безопасными. Иногда им нужно нанести слой резины на более чем один провод, а иногда - разделить провода и сделать их разными по цвету, например синими и красными.

Индустрия красоты

В этой отрасли мы часто используем вторичное формование, чтобы косметическая упаковка выглядела лучше. Вы можете сделать индивидуальную упаковку из различных материалов и цветов. С помощью вторичного формования можно изготовить флаконы для рассыпчатой пудры, кистей для макияжа и духов.

Заключение

Вторичное формование - это многоступенчатый процесс. процесс литья под давлением в которую постепенно впрыскиваются различные материалы для удовлетворения конкретных требований к производительности. Процесс включает в себя выбор материала, проектирование пресс-формы, настройки литья под давлением и последующую обработку.

К распространенным материалам относятся поликарбонат, полиэтилен и полипропилен, которые подходят для различных областей применения. К преимуществам вторичного формования относятся повышенная прочность и эстетичность, но есть и ограничения, такие как совместимость материалов и более высокие первоначальные затраты. Оно широко используется в таких отраслях, как производство потребительских товаров, автомобилей и бытовой техники.