Стандартизированное изготовление пресс-форм для литья под давлением жизненно важно для обеспечения последовательности, эффективности и рентабельности производственных процессов в различных отраслях промышленности.

Стандартизированное изготовление пресс-форм требует точного проектирования, выбора качества материала, соблюдения технических требований к конструкции пресс-формы и совместимости с машинами для литья под давлением. К основным преимуществам относятся сокращение времени производства и повышение согласованности деталей.

По мере углубления в специфику стандартизированного изготовления пресс-форм понимание ключевых факторов, влияющих на производительность и долговечность пресс-форм, будет иметь большое значение для оптимизации производственных результатов.

Стандартизированные формы сокращают количество отходов и время производства.Правда

Стандартизированные пресс-формы предназначены для оптимизации потока материалов и сокращения ошибок при производстве, повышения эффективности и минимизации отходов.

Во всех процессах литья под давлением используются стандартные пресс-формы.Ложь

В то время как многие процессы выигрывают от использования стандартизированных пресс-форм, заказные пресс-формы часто необходимы для специализированных продуктов или уникальных конструкций.

Что такое требования к конструкции пресс-формы?

Стандартизированное производство пресс-форм для литья под давлением требует точных критериев проектирования для обеспечения стабильного качества и эффективности производства широкого спектра продукции.

К основным требованиям к конструкции пресс-формы относятся точные допуски, правильный выбор материала, эффективные системы охлаждения и стандартизированные компоненты для обеспечения бесперебойного производства и поддержания неизменного качества продукции.

Анализ продукции

Я многое знаю о том, как должны выглядеть и работать изделия, изготовленные методом литья под давлением. Например, если вы хотите, чтобы изделие выглядело действительно хорошо, пресс-форма должна быть очень гладкой. Например, если вы изготавливаете деталь для внутренней отделки автомобиля, пресс-форма должна быть очень гладкой, например, от 0,8 до 1,6 микрометра, чтобы деталь выглядела хорошо.

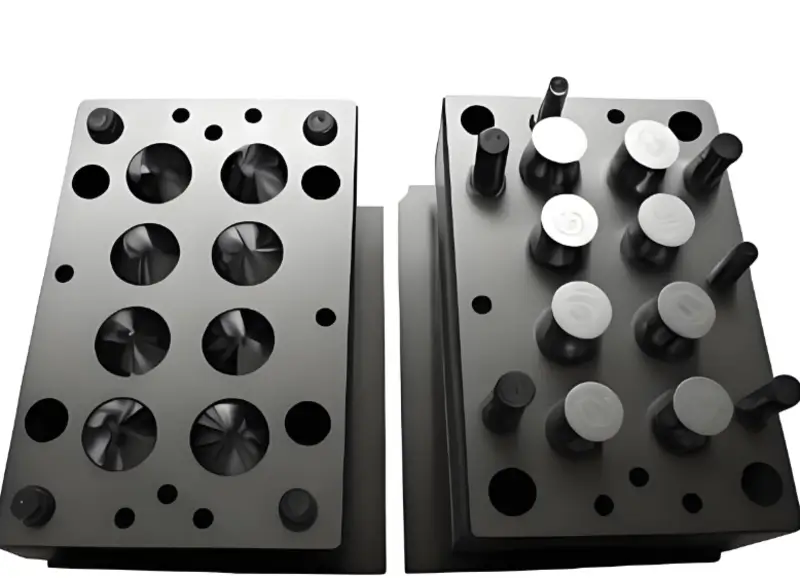

Проанализируйте метод распалубки1 изделия, в зависимости от формы изделия, чтобы определить, следует ли использовать выталкивающий штифт для распалубки, распалубку с толкающей пластиной или другие способы. Например, для цилиндрических изделий может быть более подходящей распаковка с помощью толкающей пластины, так как она может равномерно выталкивать изделие и предотвращать его деформацию.

Проектирование конструкции пресс-формы

Убедитесь в том, что линия раздела пресс-формы разумна. Линия раздела должна обеспечивать легкое извлечение изделия и минимизировать вспышки. Например, если к изделию предъявляются требования по поверхности, линия раздела должна быть расположена так, чтобы не задевать поверхность.

Определите, где и как будет производиться калибровка. Горячеканальное литье позволяет сократить количество отходов и улучшить использование материала, но стоит дороже; боковое литье проще и подходит для широкого спектра изделий, но может оставлять следы от литников на поверхности изделия. Например, для прозрачных пластиковых изделий лучше использовать точечное литье, поскольку оно позволяет уменьшить количество линий сварки и следов от литников и улучшить прозрачность изделия.

Дизайн рамка пресс-формы2 с достаточной прочностью и жесткостью. Размер рамы пресс-формы следует выбирать в зависимости от размера пресс-формы и давления впрыска. Например, для больших литьевых форм требуются более толстые и прочные рамы пресс-форм, чтобы выдерживать большее давление впрыска и предотвращать деформацию формы.

Размерный стандарт

При маркировке размеров деталей пресс-формы необходимо маркировать их в соответствии с национальными или отраслевыми стандартами. Например, при маркировке размеров полости пресс-формы ее следует маркировать в соответствии с точностью обработки и требованиями к сборке, а выбор допусков на размеры должен быть обоснованным. Как правило, используются допуски уровня IT6-IT9 для обеспечения взаимозаменяемости деталей и точности сборки.

Использование стандартных отверстий, валов и других конструктивных размеров облегчает применение стандартных инструментов и измерительных приборов для обработки и испытаний. Например, направляющая стойка в пресс-форме должна иметь стандартный размер, поэтому диаметр отверстия и внешний диаметр направляющей втулки также должны быть стандартными. Это облегчает их покупку и замену.

Дизайн системы охлаждения

Сайт система охлаждения3 должны эффективно контролировать температуру пресс-формы, чтобы температура поверхности полости пресс-формы была равномерной. К диаметру охлаждающей трубы, расстоянию между ними и расстоянию от поверхности полости предъявляются определенные требования. Общий диаметр охлаждающей трубы 8 - 12 мм, расстояние между трубами в 3 - 5 раз больше диаметра трубы, а расстояние от поверхности полости 10 - 15 мм, что может обеспечить эффективность охлаждения, сократить цикл впрыска.

При расположении охлаждающих труб убедитесь, что они не будут мешать другим конструкциям пресс-формы (например, выталкивающим штифтам, ползунам и т. д.). Например, если вы проектируете охлаждающие трубы рядом с ползуном, подумайте о том, насколько далеко движется ползун, и убедитесь, что охлаждающие трубы не будут мешать движению ползуна вперед-назад.

Конструкция эжекторной системы

Выталкивающая сила эжекторная система4 должны быть равномерно распределены, чтобы избежать деформации или повреждения изделия. Количество, расположение и диаметр выталкивающих игл должны определяться в зависимости от формы, размера и материала изделия. Например, для больших плоских изделий требуется больше выталкивающих игл, а их расположение должно быть равномерно распределено в нижней части изделия, чтобы обеспечить плавное выталкивание изделия.

Ход выталкивателя должен быть достаточно длинным, чтобы деталь полностью вышла из формы. Как правило, ход выталкивателя должен составлять более 1/3 высоты детали. Также необходимо учитывать действия по открытию и закрытию пресс-формы, чтобы система выталкивания не задевала другие части пресс-формы.

Сдвижная и откидная конструкция верхней части

Конструкция ползуна и откидной столешницы должна быть компактной, гибкой и надежной. Точность направляющих ползуна должна быть высокой, обычно используются Т-образные пазы или пазы типа "ласточкин хвост".

Угол наклона откидного верха должен быть разумно рассчитан в соответствии с требованиями к распалубке продукта, обычно не более 15°, чтобы избежать чрезмерного трения, возникающего при движении откидного верха, что приводит к заклиниванию.

Правильно выбирайте материал ползуна и откидной крышки, обладающий хорошей износостойкостью и прочностью. Например, для высокопроизводительных пресс-форм ползун и откидная крышка могут быть изготовлены из закаленной стали, такой как Cr12MoV, с твердостью закалки HRC58-62, чтобы увеличить срок их службы.

Дизайн выхлопной системы

Форма должна быть спроектирована с разумными вытяжными каналами для удаления воздуха в полости и газа, образующегося при расплаве пластика. Метод отвода может быть следующим: отвод через зазор, отвод через щель или использование воздухопроницаемой стали. Например, на разделительной поверхности пресс-формы может быть установлен зазор 0,02-0,05 мм или в соответствующем месте может быть открыта вытяжная щель глубиной 0,03-0,08 мм.

Выбор материала пресс-формы

Выбирая материал для пресс-формы, учитывайте условия работы и требования к пресс-форме. Для частей пресс-формы, подверженных высокому давлению и износу (например, полостей и стержней), можно использовать высококачественную формовочную сталь, например P20, H13 и т. д.

сталь P205 обладает хорошей технологичностью и определенной износостойкостью, подходит для литьевых форм общего назначения; сталь H13 обладает высокой вязкостью и термоусталостными свойствами, подходит для литьевых форм, работающих при высоких температурах и высоком давлении.

Для рамы пресс-формы и других опорных частей можно использовать обычную конструкционную сталь, например сталь 45, а затем подвергнуть ее термообработке, чтобы сделать ее лучше.

Стандартизированные формы гарантируют неизменное качество продукции.Правда

Использование стандартизированных компонентов и критериев проектирования обеспечивает производство продукции с неизменными техническими характеристиками и качеством.

Каждая пресс-форма для литья под давлением имеет одинаковые требования к конструкции.Ложь

Требования к конструкции зависят от технических характеристик продукта, используемых материалов и производственных процессов, что требует индивидуальных решений для различных областей применения.

Каковы требования к изготовлению пресс-форм?

Стандартизация производства пресс-форм для литья под давлением необходима для повышения эффективности, снижения затрат и обеспечения стабильного качества в различных отраслях промышленности.

Стандартизированное производство пресс-форм для литья под давлением требует точных допусков, высококачественной стали, стабильных систем охлаждения и надежных конструктивных принципов. Это повышает эффективность, обеспечивает повторяемость и гарантирует превосходное качество деталей. Такие отрасли, как автомобилестроение, производство потребительских товаров и электроники, выигрывают от таких рационализированных процессов.

Планирование процесса обработки

Планируйте процесс обработки6 что имеет смысл, включая черновую, чистовую, электроэрозионную обработку и другие этапы. Например, при обработке полостей пресс-формы сначала необходимо удалить большую часть материала, затем выполнить полуфинишную обработку и, наконец, финишную обработку, чтобы убедиться, что полость имеет правильный размер и хорошую поверхность.

Определите, сколько дополнительного материала нужно оставить на детали для каждой операции обработки. Вы должны решить, сколько дополнительного материала нужно оставить на детали, исходя из ее размера, формы и точности. Как правило, для черновой обработки следует оставлять 1-3 мм дополнительного материала, а для чистовой - 0,1-0,5 мм.

Требования к резке

Выбор режущие инструменты7 В соответствии с материалом заготовки, точностью обработки и процессом обработки необходимо выбрать тип инструмента, материал и геометрические параметры.

Например, при обработке закаленной стали можно выбрать инструменты из твердого сплава, которые обладают высокой твердостью и хорошей износостойкостью; при обработке алюминиевого сплава можно выбрать инструменты из быстрорежущей стали, которые имеют острые режущие кромки и позволяют получить лучшее качество поверхности.

Параметры резания (такие как скорость резания, подача, глубина резания) должны быть установлены разумно. Скорость резания должна определяться в соответствии с характеристиками инструмента и материала, подача и глубина резания должны учитывать точность обработки и несущую способность инструмента. Например, при обработке формовочной стали скорость резания обычно составляет 50-100 м/мин, подача - 0,1-0,3 мм/об, а глубина реза - 0,5-2 мм.

Требования к ЭДМ

Конструкция электрода для электроэрозионной обработки должна быть точной, а размер электрода должен учитывать разрядный зазор. Обычно разрядный зазор составляет 0,05-0,2 мм, и размер электрода должен быть рассчитан таким образом, чтобы компенсировать размер полости и разрядный зазор.

Параметры электроэрозионной обработки8 (такие как ток разряда, время разряда, ширина импульса и т.д.) должны быть отрегулированы разумно, чтобы получить хорошее качество поверхности и точность обработки. Например, ток разряда обычно составляет 10-50 А, длительность импульса - 10-100 мкс, и его необходимо регулировать в соответствии с различными требованиями к обработке.

Обработка поверхности пресс-формы

Когда речь идет о контроле точности деталей пресс-формы, The точность размеров9 деталей пресс-формы необходимо строго контролировать, используя для проверки соответствующие измерительные приборы. Например, использовать штангенциркули, микрометры, координатно-измерительные машины и другие инструменты для измерения размеров. Для основных размеров контроль допуска должен быть в пределах ±0,01 мм.

Точность формы деталей (например, прямолинейность, плоскостность, округлость и т. д.) также должна соответствовать требованиям. Например, плоскостность поверхности разъема пресс-формы обычно находится в пределах 0,03 мм, чтобы обеспечить точное закрытие пресс-формы.

Требования к сборке пресс-формы

Перед тем как собрать форму, необходимо очистить детали, чтобы избавиться от масла, железных опилок и т. д. После очистки их нужно обработать антикоррозийным средством. После очистки нужно обработать их антикоррозийным средством, чтобы они не ржавели.

На основании сборочных чертежей и процесса сборки необходимо убедиться, что каждая деталь собрана в правильном месте. Например, при сборке направляющего штифта и направляющей втулки необходимо убедиться, что они концентричны. Обычно требование к концентричности находится в пределах ±0,03 мм. Это необходимо для того, чтобы пресс-форма могла точно открываться и закрываться.

При сборке пресс-формы необходимо произвести некоторые настройки, например, отрегулировать высоту штифта выталкивателя, положение ползуна и т.д. Высота штифта выталкивателя должна быть отрегулирована таким образом, чтобы обеспечить плавное выталкивание продукта, а верхняя поверхность выталкивателя должна быть вровень с нижней поверхностью полости или немного выше на 0,05-0,1 мм.

Требования к отладке пресс-форм

После сборки пресс-формы необходимо провести отладку, а перед отладкой следует проверить, насколько гибким является действие открытия и закрытия пресс-формы, правильно ли работает система выталкивания, гладко ли работает система охлаждения и система выхлопа. Например, открытие и закрытие пресс-формы должно быть плавным, скорость открытия и закрытия пресс-формы должна быть разумной, обычно скорость открытия пресс-формы составляет 30-50 мм/с, скорость закрытия пресс-формы - 20-40 мм/с.

При отладке процесса литья под давлением необходимо наблюдать за ситуацией с заполнением расплавом пластика, качеством формовки изделий и т. д. В соответствии с ситуацией отладки, отрегулируйте пресс-форму, например, измените размер затвора, время охлаждения и т.д., пока качество продукции не будет соответствовать требованиям.

Стандартизированные пресс-формы снижают производственные затраты.Правда

Используя стандартизированные процессы и материалы, производители могут снизить затраты за счет эффекта масштаба и сокращения отходов.

Стандартизированные формы - это универсальные решения.Ложь

Несмотря на то, что стандартизированные формы способствуют постоянству, они требуют точной настройки для соответствия конкретным требованиям к продукции и стандартам качества.

Каковы требования к документации и управлению плесенью?

Правильная документация и управление имеют решающее значение для стандартизированного изготовления литьевых форм, обеспечивая качество, последовательность и эффективность производства.

Документация по пресс-формам включает в себя проектные спецификации, журналы технического обслуживания и записи о проверках. Ключевые требования к управлению обеспечивают соответствие отраслевым стандартам, эффективный рабочий процесс и стабильное качество продукции.

Спецификация чертежа пресс-формы

Чертежи пресс-форм должны соответствовать национальным стандартам, которые включают формат чертежа, масштаб, выбор вида, обозначение размеров и так далее. Например, формат чертежа обычно соответствует стандартному формату A0 - A4. Пропорции должны быть выбраны разумно в зависимости от размера и сложности пресс-формы. Вид должен полностью отображать структуру пресс-формы и форму деталей.

Пометьте на чертежах материал, термообработку, обработку поверхности и другие технические параметры. Например, если материалом для деталей полости пресс-формы является сталь P20, термообработка требует закалки + отпуска, а твердость должна быть HRC30 - 35, то поверхность должна быть азотирована с толщиной слоя азотирования 0,05 - 0,1 мм.

Подготовка технической документации на пресс-форму

Подготовьте техническое задание на проектирование пресс-формы, подробно объяснив конструктивную идею пресс-формы, конструктивные особенности, определение основных размеров и так далее. Например, в техническом задании необходимо объяснить расположение затвора и тип основы для выбора, а также систему охлаждения и принцип работы системы выталкивания.

Подготовка технологических документов по обработке пресс-форм, включая технологический маршрут обработки каждой детали, припуски на обработку, параметры резания и так далее. Технологические документы должны быть в состоянии направлять процесс обработки пресс-формы, обеспечивать качество и эффективность обработки. требования к обработке поверхности пресс-формы, такие как азотирование, твердое хромирование.

Азотирование позволяет повысить твердость, износостойкость и коррозионную стойкость поверхности пресс-формы. Например, после азотирования твердость поверхности полости пресс-формы может достигать HV900 - HV1200, что позволяет эффективно увеличить срок службы пресс-формы.

Качество обработки поверхности должно соответствовать требованиям, толщина слоя обработки поверхности, твердость и другие показатели должны соответствовать требуемым стандартам. Толщина слоя твердого хромирования обычно составляет 0,02 - 0,05 мм, а твердость достигает HV800 - HV1000.

Маркировка деталей пресс-форм

Детали пресс-форм должны иметь четкую маркировку, включающую название детали, номер, материал и другую информацию. Методом маркировки может быть штамповка, гравировка или использование этикеток и т. д.. Например, используйте стальные штампы на деталях полости пресс-формы с названием детали "Полость", номером "CX - 01" и материалом "P20", чтобы облегчить управление деталями и сборку.

Управление архивом плесени

Создайте картотеку пресс-форм, включающую чертежи конструкции пресс-формы, техническую документацию, протоколы обработки, протоколы отладки и другую информацию.

Файлы пресс-форм должны быть классифицированы и организованы для удобства поиска и управления. Например, в соответствии с номером пресс-формы заведите папку для файлов, соответствующие чертежи, документы и другую информацию поместите в папку, и ее можно оцифровать с помощью системы электронного документооборота для повышения эффективности управления.

Документы по обслуживанию и содержанию пресс-форм

Подготовка руководства по техническому обслуживанию пресс-формы, описывающего ежедневное содержание пресс-формы, цикл технического обслуживания, замену изнашивающихся деталей и т.д..

Например, руководство предусматривает, что пресс-форма должна очищаться после каждого впрыска, система охлаждения должна регулярно проверяться и обслуживаться (например, еженедельно или ежемесячно), а износ быстроизнашивающихся деталей (например, штифтов выталкивателя, ползунов и т. д.) должен регулярно проверяться и своевременно заменяться, если износ превышает определенный предел.

Правильное документирование пресс-форм повышает качество и эффективность производства.Правда

Подробные записи и стандартизированные методы управления оптимизируют производственный процесс и повышают стабильность и качество продукции.

Все литьевые формы требуют идентичной документации.Ложь

Потребности в документации зависят от конструкции пресс-формы, ее сложности и отраслевых стандартов, что обусловливает необходимость применения индивидуальных методов документирования для различных проектов.

Что такое требования к качеству и производительности пресс-формы?

Понимание требований к качеству и производительности стандартизированных пресс-форм для литья под давлением необходимо для обеспечения стабильности продукции и эффективности производства.

Стандартизированное изготовление пресс-форм для литья под давлением требует высококачественных материалов, точной обработки и соблюдения проектных спецификаций для обеспечения оптимальных характеристик пресс-формы, ее долговечности и стабильного выпуска продукции.

Требования к сроку службы пресс-формы

Пресс-формы должны иметь достаточный срок службы, в соответствии с типом пресс-формы и условиями использования для определения срока службы пресс-формы показателей. Например, общие требования к сроку службы пресс-формы для литья под давлением составляют 300 000 - 1 миллион раз, для высокоточных, с высокими требованиями пресс-форм, таких как пресс-формы для оптических линз, требования к сроку службы могут достигать миллионов раз.

Благодаря разумному дизайну, высококачественным материалам и правильным методам обработки и производства можно увеличить срок службы пресс-формы. Например, использование соответствующей формовочной стали, оптимизация структуры формы, снижение концентрации напряжений, соответствующая обработка поверхности формы.

Постоянство качества продукции

Качество продукции, произведенной с помощью пресс-формы, должно быть стабильным, а точность размеров, качество внешнего вида, физические свойства и другие показатели продукции должны находиться в пределах заданных допусков.

Например, основные допуски на размеры изделий должны контролироваться в пределах ±0,1 мм, а внешняя поверхность не должна иметь явных дефектов, таких как облетевшие края, пузыри и следы усадки.

Регулярный осмотр и техническое обслуживание пресс-формы для обеспечения стабильности качества продукции. Например, проверка износа пресс-формы, эффективности системы охлаждения и т. д., чтобы вовремя обнаружить проблемы и устранить их.

Требования к циклу литья под давлением

Пресс-формы должны соответствовать определенным требованиям к циклу литья под давлением, сокращение цикла литья под давлением10 может повысить эффективность производства. Например, общий цикл литья под давлением составляет от 10 до 60 секунд, благодаря оптимизации системы охлаждения пресс-формы, разумной конструкции затвора и бегунка и т.д. можно сократить цикл литья.

Взаимозаменяемость пресс-формы

Детали пресс-формы должны обладать хорошей взаимозаменяемостью, чтобы облегчить обслуживание и замену пресс-формы. Например, однотипные выталкивающие штифты, направляющие стойки, направляющие втулки и другие детали могут быть заменены друг на друга, допуски размеров и точность посадки деталей должны соответствовать требованиям взаимозаменяемости, и обычно используется система базовых отверстий или система базовых валов для посадки.

Безопасность плесени

При изготовлении пресс-формы следует учитывать безопасность работы, устанавливать необходимые защитные устройства. Например, в зонах открытия и закрытия пресс-формы устанавливают ограждения, чтобы предотвратить попадание рук или других частей тела оператора в рабочую зону пресс-формы во избежание случайных травм.

Конструкция пресс-формы должна исключать острые края и углы, а также конструкции, которые могут привести к выбросу деталей, чтобы предотвратить их вылетание и травмирование людей.

Стандартизированные пресс-формы обеспечивают постоянство выпуска продукции при литье под давлением.Правда

Использование стандартизированных форм позволяет добиться единообразия при многократном производстве, что приводит к неизменному качеству продукции.

Стандартные литьевые формы всегда дешевле, чем индивидуальные.Ложь

Хотя стандартизированные пресс-формы могут быть более экономичными на начальном этапе, для конкретных моделей изделий могут потребоваться индивидуальные пресс-формы, что может привести к увеличению затрат.

Каковы требования к приемке пресс-формы?

Понимание требований к приемке пресс-форм имеет решающее значение для получения высококачественных стандартизированных литьевых форм, обеспечивающих точность продукции и эффективность производства.

Требования к приемке пресс-форм включают строгие допуски, стандарты обработки поверхности и надлежащие проверки функциональности. Они гарантируют, что литьевые формы производят детали с точностью и постоянством, уменьшая количество дефектов и повышая эффективность производственных процессов.

Осмотр внешнего вида

Проверьте качество внешнего вида пресс-формы, включая шероховатость поверхности, цвет, маркировку и так далее. Поверхность пресс-формы должна быть гладкой, без явных царапин, ржавчины и других дефектов. Маркировка должна быть четкой, точной и соответствовать требованиям дизайна.

Проверьте сборку деталей пресс-формы, сборка должна быть плотной, без явлений расшатывания. Например, проверьте, затянуты ли винты и соответствует ли требованиям зазор между деталями.

Проверка точности размеров

Используйте подходящие измерительные приборы для проверки основных размеров пресс-формы, таких как размеры полости, размеры сердечника, размеры направляющих и т. д. Допуск на размеры должен соответствовать требованиям конструкторских чертежей, а превышающие размеры должны быть проанализированы и обработаны.

Проверьте точность формы пресс-формы, например, плоскостность, прямолинейность, округлость и так далее. Например, проверьте плоскостность поверхности разъема пресс-формы с помощью уровнемера, а прямолинейность направляющей стойки - с помощью процентного измерителя.

Проверка функций

Проверьте функцию открытия и закрытия пресс-формы, действие открытия и закрытия должно быть гибким, плавным и без застоев. Проверьте работу системы выталкивания, действие выталкивателя должно быть нормальным, сила выталкивания должна соответствовать требованиям.

Проверьте работу системы охлаждения и выхлопной системы, труба охлаждения должна быть гладкой, эффект охлаждения должен быть хорошим; выхлопной канал должен быть способен эффективно выходить. Например, проверьте систему охлаждения через тест воды, а выхлопную систему - через тест литьевой формы.

Проверка качества продукции

Проведите пробную формовку с помощью пресс-формы, чтобы проверить качество формовки изделия. Точность размеров, качество внешнего вида и физические свойства изделия должны соответствовать требованиям дизайна изделия. Например, проверьте, равномерна ли толщина стенок изделия и нет ли на поверхности таких дефектов, как следы плавления и усадки.

Отрегулируйте пресс-форму в соответствии с ситуацией с пробной пресс-формой, пока качество продукции не будет соответствовать требованиям. Регулировки включают в себя размер затвора, время охлаждения, положение выталкивания и т.д.

Принятие документов

Проверьте комплектность проектных чертежей, технической документации, протоколов обработки и отладки пресс-формы. Содержание документов должно быть полным, точным и соответствовать соответствующим стандартам и требованиям.

Например, проверьте, подписаны ли проектные чертежи конструкторами, указаны ли в технической документации требования к материалам и термообработке пресс-формы.

Критерии приемки пресс-форм обеспечивают оптимальную функциональность и точность готовых изделий.Правда

Соблюдение стандартов приемки снижает количество дефектов и повышает общую эффективность производства, улучшая качество продукции.

Все пресс-формы, отвечающие этим требованиям, автоматически гарантируют успех продукции.Ложь

Выполнение требований по приемке пресс-форм имеет решающее значение, но для успеха продукции также важны такие дополнительные факторы, как качество материала и контроль процесса.

Заключение

Требования к стандартизации литьевых форм включают анализ изделия, проектирование конструкции формы, стандарты размеров, проектирование системы охлаждения и выталкивателя. При проектировании пресс-формы необходимо учитывать функцию изделия, метод освобождения пресс-формы, поверхность раздела, положение затвора, эффект охлаждения и т. д. для обеспечения качества продукции.

Производство пресс-форм требует точной обработки, выбора подходящих материалов и обработки поверхности, контроля точности деталей и точности сборки. Требования к качеству охватывают срок службы пресс-формы, консистенцию изделия, цикл формовки и безопасность. Приемка пресс-формы включает в себя визуальный, размерный и функциональный контроль, а также проверку качества продукции и приемку документации, чтобы убедиться, что пресс-форма соответствует стандартам проектирования и производства.

-

Понимание различных методов распалубки может улучшить дизайн вашей продукции и повысить эффективность производства. ↩

-

Хорошо спроектированная рама пресс-формы имеет решающее значение для долговечности и производительности процессов литья под давлением. ↩

-

Эффективная система охлаждения необходима для поддержания температуры пресс-формы и увеличения времени производственного цикла. ↩

-

Понимание системы выталкивания имеет решающее значение для оптимизации конструкции пресс-формы и обеспечения качества продукции. ↩

-

Изучение свойств стали P20 поможет вам выбрать правильный материал для литьевых форм, повышая их долговечность и производительность. ↩

-

Изучение процессов механической обработки может повысить эффективность производства пресс-форм и обеспечить высокое качество результатов. ↩

-

Изучите эту ссылку, чтобы понять, какие существуют различные режущие инструменты и как они применяются для обработки различных материалов. ↩

-

Этот ресурс расскажет о том, как эффективно настроить параметры электроэрозионной обработки для повышения качества и точности поверхности. ↩

-

Узнайте о передовых методах и инструментах для обеспечения точности размеров деталей пресс-форм, что крайне важно для высококачественного производства. ↩

-

Узнайте о том, как сократить время цикла литья под давлением: Цикл литья под давлением - это очень важно. Он влияет на то, сколько работы вы сделаете и сколько денег заработаете. ↩